新材料是支撑国家创新和提升竞争力的核心,历史上任何一种高新技术的突破都是以该领域的新材料技术突破为前提。非晶合金是在20世纪60年代发展起来的一种新型金属材料[1],因其短程有序、长程无序的原子排列特点,具有一系列独特而有趣的特性,如大多数块体非晶合金的强度都比工程材料强得多(钴基块体非晶合金的断裂强度达6.0 GPa),其弹性极限(2%)比工程材料高约10倍;通常具有很高的耐腐蚀性(如铁基非晶合金在Cl-环境中的耐蚀性能是不锈钢的100倍以上)和耐磨性,在高性能涂层方面具有极大的应用潜力;块体非晶合金(主要是铁基非晶体系)还具有优异的软磁性能,其铁损仅为硅钢的1/4,已被广泛用于电力系统[2~7]。块体非晶合金的上述特性使其在智能机械、能源化工、航空航天、体育、医疗等领域呈现广阔的应用前景。

然而,块体非晶合金作为结构材料,其应用不仅饱受室温脆性挑战,而且遭遇成形制造瓶颈。这主要是由于块体非晶合金是由金属熔体快速凝固而成,室温时极慢的弛豫时间使其在常规应变速率作用下,仅有局域发生剧烈形变并形成软化剪切带。这种局域形变不易滑移,导致剪切带在外力作用下快速转变形成裂纹,引起脆性断裂。块体非晶合金的固有脆性(接近零的拉伸应变以及低的断裂韧性)不仅是其作为结构材料在实际工程应用的致命缺陷,而且是其难以进行室温机械加工和冷加工的主要原因[8]。近年来,块体非晶合金零件的制造主要采用铜模铸造成形和热塑性成形。铜模铸造成形法是将合金熔体注入铜模型腔,实现块体非晶合金零件的直接成形[9],如Liquidmetal公司已采用压铸成形技术成功实现块体非晶合金零件的商业生产。但由于铜模铸造的冷却速率快,严重影响合金熔体的流动性,这给复杂零件的成形制造带来挑战。热塑性成形法主要利用非晶合金在过冷液态区的超塑性,采用压印、注塑、吹塑、挤压等成形技术,实现纳米到厘米尺度零件的近净成形[10]。然而,由于过冷液态块体非晶合金的热塑性成形温度区间狭窄,较低的成形温度下虽具有较长的非晶晶化孕育期,但黏度大,材料不易流动;升高成形温度虽可降低黏度,提升其成形能力,但极大增加其晶化风险。因此,该方法仅适用于微细零件的压印成形,难以用于成形大尺寸复杂结构零件。可见,寻找一种能够突破块体非晶合金复杂零部件成形制造瓶颈的新技术已成为决定这类材料能否实现大规模工程应用的关键。

近年来飞速发展的3D 打印技术,因可将高度复杂的零件通过逐层成形,无需任何模具从而实现极大的设计自由度,为解决块体非晶合金的加工难题提供了新的方法[11]。其中,选区激光熔化(selective laser melting,SLM)作为3D 打印技术的一种,采用光纤激光器,能量密度高、光斑细小、成形精度高,特别是冷却速率快,为突破非晶合金玻璃形成能力限制,实现大尺寸复杂形状块体非晶合金零件的制造提供了可行性。自2013年德国IFW材料研究所Eckert教授团队[12]首次报道采用SLM 打印成形块体非晶合金以来,国内外学者相继开展了相关研究,分别在微观组织演变、缺陷形成与抑制及性能调控等方面取得了丰富研究进展。然而,块体非晶合金的3D打印成形及其工程应用相关方面的研究任重道远,诸多关键技术亟待突破,相关基础理论有待深入剖析。本文主要基于近年来国内外块体非晶合金3D打印的重要研究进展,针对上述科学与技术问题进行综合评述,并就该领域的发展趋势提出观点。

1 块体非晶合金的3D打印成形技术

截至当前,用于块体非晶合金的成形技术主要包括:SLM、激光近净成形(laser engineering net shaping,LENS)、熔丝制造(fused filament fabrication,FFF)、热喷涂3D打印(thermal spraying 3D printing,TS3DP)、激光诱导前向转移(laser induced forward transfer,LIFT)以及直接金属书写(direct metal writing,DMW) 3D打印等。

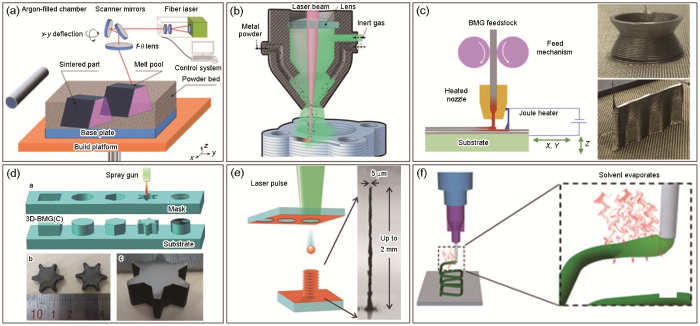

其中SLM是近年来块体非晶合金3D打印成形的主要技术,该技术以粉末为原料,以激光束为能量源。其原理如图1a所示,该技术主要采用高能激光束选择性地熔化金属粉末。激光扫描完成后,降低工作平面,在其顶面沉积下一层金属粉末,然后激光扫描新的一层。重复上述过程,最终打印出所需零件。由于SLM激光束直径较小(约80 μm)、粉层厚度控制精确,因而可获得较高的成形精度。此外,激光束的高扫描速率(高达15 m/s),为非晶合金的快速凝固提供了有效条件(冷却速率达104~106 K/s)[13],因此,在诸多3D打印技术中,SLM被认为是最适于成形块体非晶合金及其构件的新技术。相比之下,LENS是一种基于同步送粉的激光熔覆沉积技术[14],其原理主要是在激光束移动同时,粉末喷嘴将金属粉末直接输送到激光光斑在固态基板上形成的熔池。与SLM不同的是,LENS不使用粉床铺粉,而是通过单个或多个粉嘴供粉(图1b[15]),因此可实现多材料3D打印成形。此外,LENS具有较大的激光束尺寸(0.5~5 mm),适于大型金属零件的成形,但LENS主要靠机械移动,其光斑移动速率远低于SLM,这严重影响熔池区域的冷却速率,进而导致非晶合金在LENS成形中极易发生晶化。

图1

图1

块体非晶合金的3D打印成形技术:选区激光熔化(SLM)、激光近净成形(LENS)[15]、熔丝制造(FFF)[16]、热喷涂3D打印(TS3DP)[17]、激光诱导前向转移(LIFT)[19]以及直接金属书写(DMW) 3D打印[20]

(a) selective laser melting (SLM) (b) laser engineering net shaping (LENS)[15]

(c) fused filament fabrication (FFF)[16] (d) thermal spray 3D printing (TS3DP)[17]

(e) laser induced forward transfer (LIFT)[19] (f) direct metal writing (DMW) 3D printing[20]

Fig.1

3D printing techniques of bulk metallic glasses (BMGs)

为了避免非晶合金在激光3D打印中发生结晶与成分偏析,Gibson等[16]提出FFF新概念(图1c[16])。该技术主要利用非晶合金在过冷液态区的低黏度特征,实现先前固化层与打印层的有效黏合。与其黏结方式相似的热喷涂3D打印技术[17],主要基于超音速火焰喷涂(HVOF)技术,其原理主要是燃气与高压O2在燃烧室内或特殊喷嘴中燃烧产生高温、高速燃烧焰流,粉末被轴向送进焰流中加热至熔化或半熔化状态,超音速喷射逐层沉积形成块体非晶合金及其构件(需预掩膜模具) (图1d[17])。该技术相比激光热源,其较低的温度梯度显著减缓了成形中的热应力,可消除开裂问题。但由于该方法是在空气中进行,因此对氧敏感的合金体系(如钛基、锆基等)不太适合。

最近,研究者们采用LIFT技术实现非晶合金的制备[18],该技术首先将锆基合金、钯基合金等可形成非晶相的材料沉积在透明基板上,然后采用脉冲激光加热按照一定路径将透明基板上的合金微滴喷射到接收基板上,制造微米级分辨率的三维非晶合金结构(图1e[19])。与SLM相似的是,LIFT成形中,冷却速率可高达108~1011 K/s,因此可以沉积其他方法难以制备的低玻璃转变能力的非晶合金。除了LIFT,DMW也是一种新兴的低成本、多功能3D打印技术。在DMW过程中,通过调节油墨的流变特性,墨水可以流经微型喷嘴,在低压下形成连续的细丝,离开喷嘴后迅速固化,以保持其3D打印形状(图1f[20])。最近,Duoss[20]研发出基于FeSiB非晶合金颗粒与聚合物黏合剂组成的油墨,DMW成形中,液体蒸发,非晶合金颗粒因聚合物黏合,保持所成形的三维结构,经等离子烧结去除聚合物黏合剂后获得高强度FeSiB结构,为非晶合金的3D打印形提供了新的思路。

2 激光3D打印成形块体非晶合金的组织演变

如前所述,当前可用于非晶合金3D打印成形的技术种类繁多,成形方式多样化。但总体而言,适于3D打印成形制备块体非晶合金结构件的技术主要是SLM与LENS等将高能束激光作为热源的技术,这些技术能很好地解决固化层与熔化层的界面冶金结合问题,但激光作用下复杂的温度场无疑会带来丰富的结构演变,甚至导致非晶合金的晶化。因此,本节重点对块体非晶合金激光3D打印中的组织演变进行分析,阐述晶化机制,并尝试凝练出晶化抑制方法。

2.1 晶化机制

激光3D打印成形过程中,激光束照射到非晶粉末表面后,激光光子将与非晶合金中的自由电子发生非弹性碰撞并被吸收,即光子对电子做功,使得带电粒子能量增加。处于高能状态的电子在与其他电子相互碰撞、相互作用过程中,实现从高能级向低能级跃迁,从而产生热,能量以热的形式传递,实现对粉末的加热。宏观上,激光能量以光斑的形式照射到非晶粉末表面形成移动熔池(molten pool,MP),熔池中的熔融态金属在激光光斑快速移动后迅速凝固,重新形成非晶相。激光3D打印过程中上层熔体对熔池下方区域产生热影响,该区域被称为热影响区(heat affected zone,HAZ),温度通常低于熔点而高于晶化温度,极易诱发晶化。但实际上,激光3D打印过程中逐层增材制造引起的热量累积、高度局部熔化等复杂热场分布,极易引起非平衡凝固并造成成形件的结构不均匀性。

复杂热场条件下,不同体系非晶合金因其玻璃形成能力等物性参数不同,在激光3D打印成形中的组织演变截然不同,正如块体非晶合金在激光3D打印成形中的晶化现象不仅在铝基[21]中被发现,而且在锆基[22]、钛基[23]、铁基[24]等体系中均被观察到。但有趣的是,Deng等[23]发现,采用部分晶化的钛基非晶合金粉末进行SLM成形后,成形件呈现完全非晶相,致密度达98.5%,且压缩强度为1.7 GPa。Bordeenithikasem等[25]选用氧含量达2000 × 10-6的工业级Zr作为原料,采用传统铜模吸铸法制备0.5~4 mm厚的块体合金时,发现合金发生了严重晶化,而当采用SLM技术对该体系合金进行3D打印成形时,发现所制备的4 mm厚的块体合金结构为100%非晶相。为了进一步明晰上述现象,表1[12,14,16,17,21~55]列出了非晶合金3D打印粉体与成形块体相组成。可以看出:Fe43.7Co7.3Cr14.7Mo12.6C15.5B4.3Y1.9 (原子分数,%,下同)、Zr52.5Ti5Al10Ni14.6Cu17.9、Fe48C15B6Mo14Cr15Y2等非晶合金粉体,经SLM、激光箔打印 (LFP) 或TS3DP打印后,仍能保持非晶态;Cu47Ti33Zr11Ni8Si1、Zr51Ti5Cu25Ni10Al9、Zr50Ti5Cu27Ni10Al8等非晶粉体,3D打印过程中发生了晶化;Ti47Cu38Zr7.5Fe2.5Sn2Si1Ag2与Fe54.35Cr18.47Mn2.05Mo13.93-W5.77B3.22C0.90Si1.32等部分晶化粉体,3D打印件却为完全非晶态;同时,Al85Ni5Y6Co2Fe2、Fe41Co7Cr15Mo14C15B6Y2等部分晶化粉体,3D打印过程中发生了完全晶化。

表1 3D打印成形块体非晶合金与原材料的相组成[12,14,16,17,21~55]

Table 1

Composition (atomic fraction / %) | Feedstock | 3D printed sample | Technique | Ref. |

|---|---|---|---|---|

| Fe43.7Co7.3Cr14.7Mo12.6C15.5B4.3Y1.9 | Amorphous | Amorphous | SLM | [24] |

| Fe37.5Cr27.5Mo10C12B13 | SLM | [27,28] | ||

| Fe68.3C6.9Si2.5B6.7P8.7Cr2.3Mo2.5Al2.1 | SLM | [29] | ||

| Fe55Cr25Mo16B2C2 | SLM | [30] | ||

| Zr60.14Cu22.31Fe4.85Al9.7Ag3 | SLM | [31,32] | ||

| Zr52.5Cu17.9Ni14.6Al10Ti5 | SLM | [33] | ||

| Zr52.5Ti5Al10Ni14.6Cu17.9 | LFP | [34] | ||

| Zr65Cu17.5Ni10Al7.5 | LFP | [25] | ||

| Zr44Ti11Cu10Ni10Be25 | FFF | [16] | ||

| Fe48C15B6Mo14Cr15Y2 | TS3DP | [17] | ||

| Cu47Ti33Zr11Ni8Si1 | Amorphous | Amorphous + crystalline | LENS | [35] |

| Fe71Si10B11C6Cr2 | SLM | [36] | ||

| Zr55Cu30Al10Ni5 | SLM | [22,37] | ||

| Zr60Fe10Cu20Al10 | SLM | [38] | ||

| Zr59.3Cu28.8Nb1.5Al10.4 | SLM | [39,40] | ||

| Al86Ni6Y4.5Co2La1.5 | SLM | [21] | ||

| Cu50Zr43Al7 | SLM | [41] | ||

| Cu46Zr47Al6Co1 | SLM | [42] | ||

| Zr52.5Ti5Al10Ni14.6Cu17.9 | SLM | [43] | ||

| Zr51Ti5Cu25Ni10Al9 | LENS | [44,45] | ||

| Zr50Ti5Cu27Ni10Al8 | LENS | [46] | ||

| Fe58Cr15Mn2B16C4Mo2Si1W1Zr1 | Amorphous + crystalline | Amorphous + crystalline | LENS | [14] |

| Zr55Cu30Al10Ni5 | LENS | [47,48] | ||

| Zr39.6Ti33.9Nb7.6Cu6.4Be12.5 | LENS | [49] | ||

| Fe74Mo4P10C7.5B2.5Si2 | SLM | [12] | ||

| Fe70Cr5Ni3Mo3W9Si5B5 | SLM | [50] | ||

| Zr57.4Ni8.2Cu16.4Ta8Al10 | SLM | [51] | ||

Fe38Ni30-xSi16B14V2Mx (M contains Al, Ti, Mo, and C) | LENS | [52] | ||

| Fe54.35Cr18.47Mn2.05Mo13.93W5.77B3.22C0.90Si1.32 | Amorphous + crystalline | Amorphous | SLM | [53] |

| Ti47Cu38Zr7.5Fe2.5Sn2Si1Ag2 | SLM | [23] | ||

| Al85Ni5Y6Co2Fe2 | Amorphous + crystalline | Fully crystallized | SLM | [54] |

| Fe41Co7Cr15Mo14C15B6Y2 | FDM | [55] |

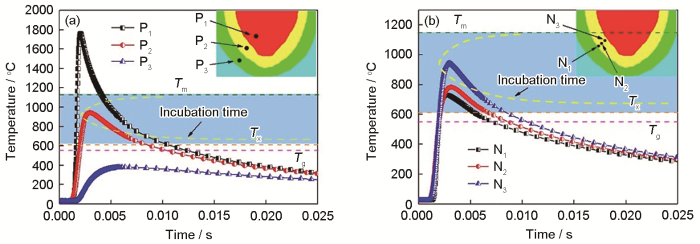

上述发现对研发适于激光3D打印的非晶合金体系至关重要,然而,3D打印成形件的非晶相含量究竟与原始粉体的相组成之间存在怎样的内在联系,尚需开展系统深入研究。对非晶合金粉体在3D打印成形过程中的晶化行为,前期工作[24]采用有限元模拟,通过计算熔池、热影响区、未影响区3个区域不同位置(如图2a[24]中的P1、P2、P3位置)的加热-冷却曲线,发现熔池区域P1位置的高加热速率使其避过C曲线峰值,因此,熔池区域材料在高加热速率条件下从固态溶至液态时始终保持非晶态结构;另一方面,P1位置的冷却速率高达6.7 × 104℃/s,远高于Fe43.7Co7.3Cr14.7Mo12.6C15.5B4.3Y1.9 合金形成非晶相所需的临界冷却速率(约10℃/s),这是熔池区域保持非晶相的另一重要因素。而对于热影响区的P2位置,模拟获得的冷却速率也高达4.37 × 104℃/s,大大超过该合金体系的临界冷却速率,但仍发生了纳米晶化。仔细观察发现,P2位置的加热曲线与C曲线相交,且该区域的温度高于晶化温度(Tx),这是诱发该区域纳米晶形成的关键因素。对于未受影响的无相变区域(P3),尽管升温、降温速率缓慢,但整个成形过程中温度始终低于该体系非晶合金的Tx,因此非晶相得以保持。进一步研究发现,热影响区的不同位置(图2b[24],N1、N2、N3)的晶化行为呈梯度分布,纵观其加热曲线,都高于Tx,但峰值不同。如N3位置的峰值温度最高,因此具有更高的结晶风险。此外,相比N1与N2,N3的加热曲线与C曲线相交,其受热时间超过晶化孕育期,更易发生纳米晶形核与生长[24]。后期研究[26]进一步揭示,热影响区的再加热时间尺度约为3~5 ms,大于Zr55Cu30Ni5Al10非晶合金的晶化孕育期(约为皮秒级),这正是热影响区通常由非晶相和纳米晶形成复合结构的主要原因。

图2

图2

熔池区(P1)、热影响区(P2)和无相变区(P3)的热过程曲线以及热影响区中不同位置的热过程曲线[24]

Fig.2

Heating-cooling curves in the MP (P1), HAZ (P2) and un-affected zone (P3) (a) and heating-cooling curves in the different locations of HAZ (b) (MP—molten pool, HAZ—heat affected zone, Tm represents melting temperature, Tg represents glass transition temperature, Tx represents crystallization temperature)[24]

相比之下,块体非晶合金在多层打印中的热历史较单层更为复杂,这种复杂的热历史通常是具有非均匀结构的关键因素。早在2012年,Yang等[48]就发现Zr55Al10Ni5Cu30 非晶合金粉体经过激光表面熔覆(PLSM) 12次后,白色重熔区周围存在明显的晶体热影响区,该区主要由稀疏的球晶簇组成(图3a[48]),球晶呈中心形核和快速的径向生长模式(图3c[48])。进一步观察发现,熔覆1~7层的组织结构也存在区别,如在具有1层和2层的沉积层中没有观察到明显的结晶现象,而当沉积4层时,显示出一系列由明显的晶体带分隔开的无特征的白色沉积区域,这些区域主要由树枝状晶簇组成(图3d[48])。为了研究这种在激光3D打印过程中沿叠层方向的结构不均匀性,Xu等[46]通过有限元法(FEM)模拟计算了Zr50Ti5Cu27Ni10Al8 合金在打印6层中,第1~5层的热循环曲线。结果表明,不同层经历了不同的热历史,底层的热积累促使其发生严重的结构弛豫,甚至诱发进一步的晶化。

图3

图3

Zr55Al10Ni5Cu30 非晶合金粉体经激光表面熔覆不同次数的微观结构、熔覆1~7层的截面微结构、熔覆20次后的SEM像和沉积7层的SEM像[48]

Fig.3

Microstructures of the Zr55Al10Ni5Cu30 BMGs by pulsed laser surface melting (PLSM) with one, six, twelve and twenty pulsed laser irradiations (a), microstructures of the deposits with one, two, four and seven layers (b), SEM image of twenty times irradiations (c), and SEM image of seven deposited layers (d)[48]

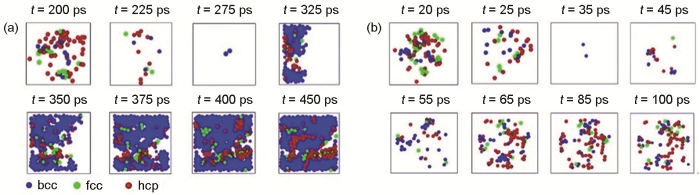

最近,研究人员[56~58]采用分子动力学模拟了非晶相在激光作用下,原子尺度短程到长程有序的重排过程,这种原子团簇的转变为晶体成核和演化提供了直接证据。结果表明,增加扫描速率可显著降低温度场的持续时间,从而有效减少原子的弛豫时间,导致更多的二十面体状团簇形成,避免bcc、hcp和fcc等结构晶相的形核与增长,从而抑制了结晶相的成核。图4[56]展示了激光能量密度分别为30.8和3.8 J/mm3时不同晶体键的演化过程。如图4a[56]所示,在30.8 J/mm3的较高能量密度下,在激光扫描之前,晶体键占据相对较低的比例 (t = 200 ps,t表示模拟过程中的时间进程)。当激光扫描开始时(t = 225 ps),晶体键随着加热而降低到很低的比例,几乎所有晶体键在t = 275 ps时消失。在冷却过程中(t = 325~400 ps),bcc晶体键的生长非常快,并伴随着相对缓慢的fcc和hcp晶体键的成核和生长。但是当能量密度降低至3.8 J/mm3 (图4b[56]),在冷却过程中(t = 45~85 ps),bcc、fcc和hcp晶体键的增加变得非常缓慢,导致晶体相的含量降低,表明晶相的成核和生长明显受到能量密度降低或扫描速率提高的抑制。这些研究为选择合适的非晶合金激光3D打印成形工艺提供了理论指导。

图4

2.2 晶化抑制策略

如前所述,激光3D打印成形块体非晶合金过程中的晶化,不仅与合金体系有关,且与其热历史或成形工艺(如激光功率P、扫描速率v、扫描间距d、粉层厚度h等)密切相关。为了将不同工艺参数进行归一化处理,研究者们提出采用激光能量密度(E)作为归一化参量,计算公式如下[59]:

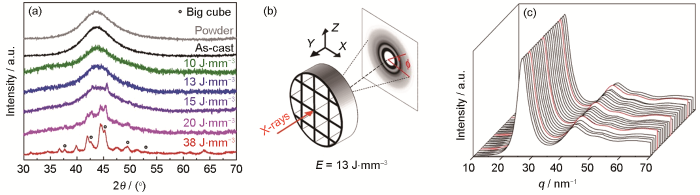

图5

图5

Zr52.5Cu17.9Ni14.6Al10Ti5粉末、铸态样品和不同激光能量密度下SLM成形样品的XRD谱、激光能量密度13 J/mm3时3D打印样品的同步辐射实验及衍射图样[43]

Fig.5

X-ray diffraction patterns of the Zr52.5Cu17.9Ni14.6Al10Ti5 powder, an as-cast rod and SLM samples produced with varying energy densities (a), synchrotron experiments for sample 3D printed under 13 J/mm3 (b), and diffraction patterns wherein no indication of the presence of crystals and the structure is fully amorphous regardless the position (c) (E represents energy density)[43]

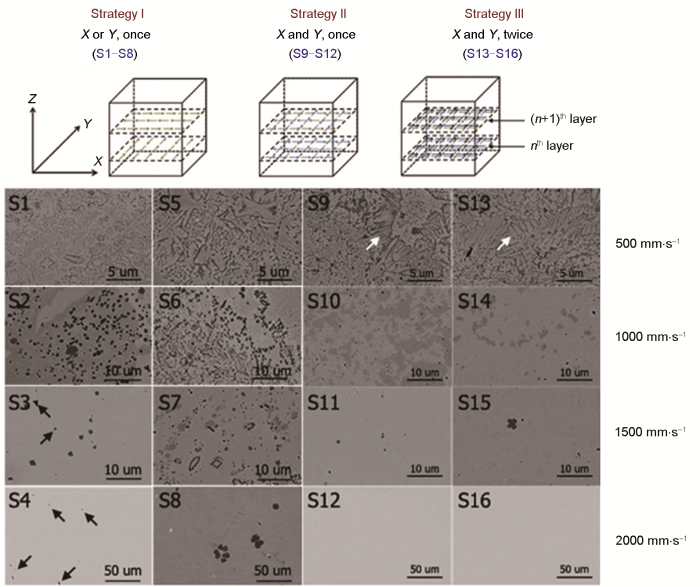

除了能量密度外,Li等[33]系统研究了扫描策略对3D打印过程中非晶合金晶化行为及成分分布等微观组织的影响。如图6[33]所示,相比扫描策略I (试样S1),采用扫描策略II和III (即扫描2次和4次)成形试样(如S9和S13)的晶体尺寸更大。随着扫描速率的提高,扫描策略II和III成形的试样呈现无特征的微观结构,而相同速率下采用扫描策略I制备的试样(S1和S8)则可观察到明显的晶态相。进一步研究发现,扫描策略III成形试样的元素分布相比扫描策略I要均匀得多,而均匀的熔体是形成非晶态结构的重要因素之一。因此,在一定能量密度条件下,多次扫描(如扫描策略III)会增加非晶态相的含量。这种激光3D打印非晶合金熔体或元素分布的均匀性,对粉末粒径分布提出了挑战。这主要是因为较大的粉末尺寸会引起低的热稳定性,诱导非晶相的晶化;相比之下,较小的粉末尺寸有利于形成整体的无定形结构[60]。

图6

3 缺陷形成机理与抑制方法

激光3D打印成形块体非晶合金过程中,由于受各因素影响,常常会形成各类缺陷,如孔隙、裂纹等,严重影响3D打印结构件的力学性能。因此,深入理解非晶合金在激光3D打印过程中的微裂纹起源及其与其他缺陷的关系至关重要,这是制定打印策略来减少或消除3D打印缺陷的前提。

3.1 裂纹

2013~2017年期间报道的激光3D打印成形块体非晶合金都不同程度出现裂纹。Hofmann等[28]曾采用激光粉床熔化成形(LPBF,也称SLM)技术,通过调整工艺参数共进行了近400次测试,以探索FeCrMoBC非晶合金的3D打印可成形性。但结果表明,无裂纹的零件只能在非常狭窄的加工窗口中获得。

前期研究[22]采用激光3D打印技术制备出无裂纹Zr55Cu30Ni5Al10非晶合金,并将其归因于低的热应力。毫无疑问,SLM成形过程中熔池附近形成大的温度梯度是产生热应力、导致微裂纹产生的关键因素。特别是当热应力高于材料抗拉强度时,就会诱发裂纹的产生。然而,对于一些具有高强度特征的非晶合金(如铁基),这种微裂纹也非常严重。Li等[54]在SLM成形铝基非晶时引入了一种二次扫描策略(即第1次激光扫描粉末烧结,第2次低功率激光退火),降低SLM成形的热应力,制备出完整的无裂纹齿轮样件,但该方法极易诱导成形件发生严重晶化。为了探索这种微裂纹产生的微观机制并提出有效的抑制办法,前期研究[26]中选择脆性铁基非晶(断裂韧性2.2 MPa·m1/2),结合有限元模拟,发现在SLM成形过程中,缺陷(如孔洞)周围的应力集中高达4.1 GPa,高于铁基非晶合金的强度,从而诱发了微裂纹的产生。为了抑制微裂纹的产生,选择Cu及CuNi合金作第二相,制备出铁基非晶基复合材料。结果表明,混合20%以上(质量分数)的Cu或CuNi粉体打印出的复合材料,裂纹完全消除。通过透射电镜分析发现,SLM成形的试样中,Cu或CuNi相中观察到高密度位错(图7[26]),这种高密度位错的产生,主要源于Cu或CuNi在热应力条件下发生了塑性变形所致。第二相的塑性变形释放了大量热应力,从而抑制了微裂纹的产生。

图7

图7

非晶与铜界面处的TEM分析[26]

Fig.7

TEM micrograph shows the interface between amorphous lamellae and Cu lamellae, the inserts demonstrate the glassy and fcc microstructure (a), HRTEM image of region “B” that contains nanocrystals (b), EDS profiles along line “C” cross the boundary (c), and high-density dislocations formed in the Cu crystals (d)[26]

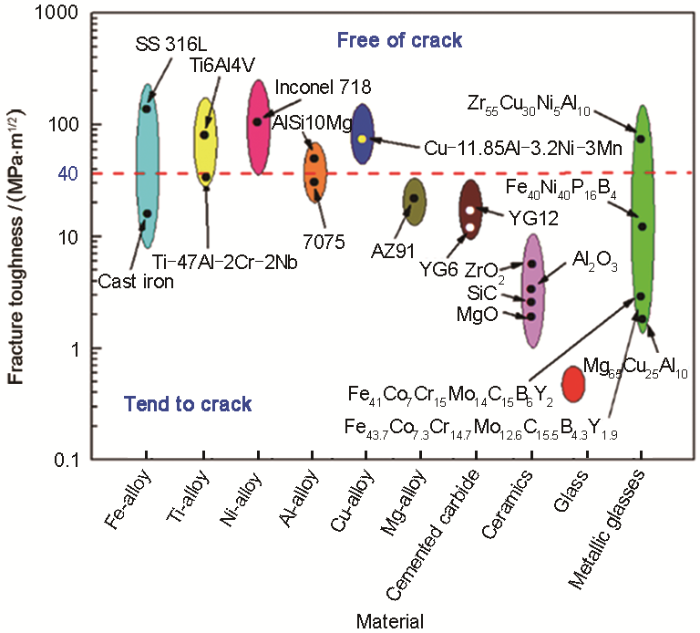

纵观传统晶态材料的SLM成形,不难发现,无论是铁基、钛基、镍基、铜基、镁基、铝基晶态合金,ZrO2、SiC、Al2O3等陶瓷,还是非晶合金,总会有部分材料在SLM成形中会形成裂纹。将上述数据汇总并绘制成图8。一个非常有趣的现象是当材料的断裂韧性低于某一数值(如约40 MPa·m1/2)时,SLM成形时总会形成微裂纹。而对于一些具有较高断裂韧性的材料,SLM 成形过程中,微裂纹均被抑制。显然,无论是晶态材料,还是非晶态合金,SLM 成形过程中微裂纹的产生不仅与孔洞等缺陷周围的应力集中有关,还与材料的强度、断裂韧性等物性参数存在极强的关联。但这种关联的物理本质仍需系统、深入理解,建立非晶合金塑、韧性等物理参量与微裂纹的直接关联,对裂纹抑制具有重要意义。

图8

3.2 孔隙

激光3D打印过程中,粉末经历了复杂的熔化-凝固过程,常常伴随孔隙等缺陷的产生。从2.1节可知,孔隙周围的应力集中是导致块体非晶合金在SLM成形过程中产生微裂纹的关键因素之一。对激光3D打印中孔隙的形成,一般认为,如果激光能量输入过低或者扫描速率过快,会导致熔池的宽度降低,扫描轨迹之间的重叠不足,导致熔池间隙之间的填充不充分,随即在扫描轨迹和熔池间隙之间形成未熔合的粉末,在新的一层粉末层融化过程中,低的激光能量输入无法穿透粉末层,难以重新融化上层遗留的未熔合的粉末,容易形成不规则形状的未熔合缺陷[61],即形成孔隙。Qiu等[62]发现高激光功率、低激光扫描速率(对应高能量密度)时,样品的孔隙率特别低;扫描速率的进一步提高将会导致孔隙率增加,究其原因是由于高扫描速率下熔体流动不稳定和熔融材料飞溅所致。当熔池中的能量密度过剩(通常是由于高激光功率和低扫描速率导致)时,熔池深度变深,存在一个汽化材料的凹陷区,凹陷区的不稳定形成孔隙。

为深入理解非晶合金在激光3D打印中孔隙的形成机理,Xing等[32]依托计算流体动力学(computational fluid dynamics,CFD)模拟对不同种类孔隙缺陷的形成进行了研究。结果发现,3D打印成形锆基块体非晶合金的孔隙率与激光熔化后每个粉末层的表面形貌有关,这些表面形貌包括球化、层间孔、开孔、冶金孔都会以缺陷的形式保留在成形后的零件内,而这些缺陷形式取决于SLM成形过程中的激光能量密度。在相对较低的能量密度(8.33 J/mm3)下,由于能量输入不足而形成大量未熔的颗粒,其间隙形成孔洞缺陷。当能量密度增加至13.89 J/mm3时,熔化道与基板之间的不充分润湿将导致层间孔的形成。而当能量密度为16.67 J/mm3时,不稳定的熔体流动直接导致在表面形成不规则形状的开孔。随着能量密度进一步增加到20.83 J/mm3,由于熔池中的气体未及时逸出导致在凝固材料中仍残留一些球形的微气孔。可见,SLM 成形锆基块体非晶合金中缺陷的形成与能量密度密切相关,在激光与非晶合金粉末交互作用过程中,不同能量密度下熔体流动的不稳定性将导致不均匀的速度场和不规则的熔化轨迹,由此产生不同类型的缺陷。

4 激光3D打印成形块体非晶合金的性能调控及机理

4.1 力学性能

正因为激光3D打印成形可能成为有效解决块体非晶合金及其结构件制备难题的一种有效途径,因此,成形件的力学性能势必是一个核心关注点,这直接决定3D打印结构件能否实际工程应用。2017年,Ouyang等[22]对SLM成形的无裂纹块体锆基非晶合金力学性能进行研究(图9[22]),结果发现其断裂强度高达(1504 ± 103) MPa,略低于铸态非晶的断裂强度((1870 ± 45) MPa),但表现出脆性断裂,压缩断口呈90°方向,不同于传统铸态非晶合金的45°角。这主要是由于,SLM成形锆基非晶为熔池逐层堆积而成,脆性的纳米晶分布在熔池间的热影响区中,断裂过程中的裂纹更容易沿层间进行扩展[63]。针对3D打印非晶合金的室温脆性问题,Zhang等[51]采用高压Ar气雾化制粉设备制备出含有原位析出Ta颗粒锆基非晶粉末,制备出无裂纹、低孔隙率的锆基非晶合金复合材料,其强度(1.9 GPa)与同成分的铸造非晶合金一致,展现出约2%的压缩塑性,且其断裂韧性可达60 MPa·m1/2。理论分析表明,原位析出的Ta颗粒在材料变形或断裂过程中与剪切带交互作用,促使二次剪切带萌生,进而提高塑韧性。

图9

表2 3D打印成形块体非晶合金的力学性能[16,22,23,25,31,33]

Table 2

Composition (atomic fraction / %) | Technique | σy MPa | σf MPa | εp % | E1 GPa | KQ MPa·m1/2 | Ref. |

|---|---|---|---|---|---|---|---|

| Zr60.14Cu22.31Fe4.85Al9.7Ag3 | SLM | 1607 ± 14 | 1734 ± 30 | 1.43 ± 0.17 | 78 ± 4 | 36 ± 1.8 | [31] |

| Zr55Cu30Al10Ni5 | SLM | 1504 ± 103 | 1504 ± 103 | 0 | 70 | – | [22] |

| Zr52.5Cu17.9Ni14.6Al10Ti5 | SLM | 600-1500 | 600-1500 | 0-0.2 | 85 | – | [33] |

| Zr59.3Cu28.8Nb1.5Al10.4 | LENS | 1300 | 1300 | 0 | 83 | – | [25] |

| Zr44Ti11Cu10Ni10Be25 | FFF | 790-1220 | 790-1220 | 0 | – | – | [16] |

| Ti47Cu38Zr7.5Fe2.5Sn2Si1Ag2 | SLM | 1690 ± 50 | 1690 ± 50 | 0 | 100 ± 5 | – | [23] |

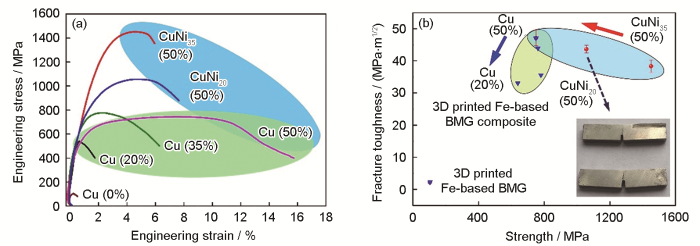

脆性是块体非晶合金的固有特性,为了解决该难题,近十几年来研究者们提出了多种研究方案。其中包括通过调控非晶合金的弹性常数(如Poisson比ν)、结构不均匀性等内禀特性;在非晶基体中引入晶态相形成复合材料;改变表面应力状态;回春等方式。在激光3D打印成形条件下,制备块体非晶合金基复合材料是一种行之有效的方法。前期研究[26]在非晶合金粉体中添加不同质量分数与种类的第二相,不仅解决了铁基非晶合金在激光3D打印中的开裂难题,而且通过第二相的种类及质量分数优化,实现了非晶基复合材料的性能调控,制备出高强度高韧性非晶基复合材料,特别是其断裂韧性达47 MPa·m1/2,相比纯铁基非晶合金(断裂韧性2.2 MPa·m1/2)提高了近20倍,如图10[26]所示。但迄今为止,3D打印成形的非晶合金或非晶基复合材料及其结构件,其力学性能尚不能满足工程应用需求,如何采用3D打印技术制备出高强韧块体非晶合金仍需系统深入研究。

图10

图10

按比例混合了Cu、CuNi20和CuNi30粉末的SLM成形样品的应力-应变曲线和通过引入第二相后SLM成形铁基非晶合金的力学性能变化情况[26]

Fig.10

Compressive stress-strain curves of SLM processed specimens by mixing Cu powder (20%, 35% and 50%, mass fraction), CuNi20, and CuNi35 powders (50%, mass fraction), respectively (a) and mechanical properties of SLM processed Fe-based BMG composites by tuning the content or category of the second phase (b)[26]

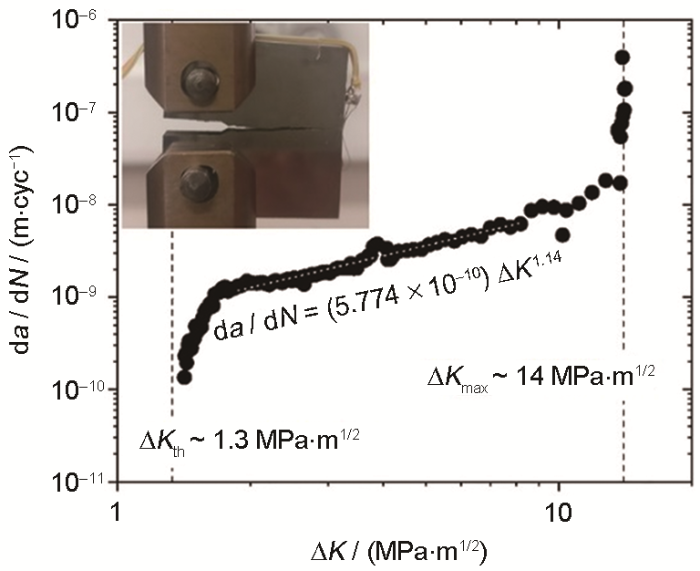

除了强度、塑性、断裂韧性等力学性能,疲劳性能是3D打印成形非晶合金件的另一个被关注的性能。Best等[64]系统研究了SLM成形锆基块体非晶合金的疲劳性能,疲劳裂纹扩展速度曲线如图11[64]所示。他们确定了在10-10 m/cyc增长率下的极限应力强度范围ΔKth约为1.33 MPa·m1/2,并发现在最大应力强度范围ΔKmax约为14 MPa·m1/2时发生了断裂。通过对曲线线性部分进行Paris幂律回归拟合,发现其幂指数m为1.14,低于韧性较好的铸态锆基非晶合金(m = 3.52,Zr60.14Cu22.31Fe4.85Al9.7Ag3 BMG),以及脆性陶瓷(m值范围为15~50)。尽管裂纹前沿出现明显的曲率和偏折,但在疲劳裂纹扩展区域,观察到较为平滑的表面形态,显示出交替出现的裂纹尖端钝化和重新磨削的一些条纹特征。

图11

4.2 功能性能

SLM 3D打印成形块体非晶合金,除作为结构材料研究外,其功能性也被关注,这主要是由于3D打印独特的成形性,为人为构筑具备不同功能特性的几何结构提供了便利。Yang等[37]在3D打印制备宏观多孔构型的非晶合金的基础上,通过脱合金化技术进一步构筑毫/纳分级多孔结构的纳米金属,探索了其在污水处理方面的应用前景。结果表明,该多孔材料具有良好的催化降解性能与较快的反应速率常数(0.15 min-1)。稳定性测试表明,该催化剂能重复使用多次并且依然保持较高的催化活性,分析认为虽然降解过程中部分区域纳米多孔结构被破坏,但同时形成的具有高催化活性的纳米Cu2O颗粒弥补了这一缺陷,上述研究为制备大尺寸分级多孔催化剂提供了全新思路。

最近,Zhang等[31]采用激光3D打印成形Zr60.14Cu22.31Fe4.85Al9.7Ag3粉体,制备出块体及多孔结构,结果发现,3D打印的块体合金具有100%非晶态结构,强度> 1700 MPa且Young's模量约为80 GPa。在模拟体液(SBF)中的耐磨性与市售Ti6Al4V医用合金相当,且由于较低的腐蚀速率以及较小的电流密度,其耐蚀性优于Ti6Al4V合金。此外,3D打印的块体非晶合金表现出优异的生物相容性,如优异的细胞增殖支持和10-9 (ppb)离子释放水平。更重要的是,合金中少量Ag的存在使其具有出色的抗大肠杆菌能力。此外,SLM 3D打印制备的孔径约为500 μm的多孔件,具有70%的互通孔隙率和13 GPa的Young's模量(与人体骨组织相当),同时保持了350 MPa的高屈服强度。这些发现表明,3D打印有望用于成形面向生物医学应用的复杂锆基非晶合金植入件。

5 结论及展望

3D打印技术已逐渐成为解决非晶合金成形问题的有效途径之一,能够促进非晶合金的发展。自2013年国内外首次公开报道块体非晶合金的3D打印以来,国内外研究者们持续进行了大量研究,特别在组织演变与性能调控方面取得了重要研究成果:在组织演变方面,初步揭示了非晶合金在3D打印过程中,能量密度和扫描策略引起的升、降温速率差异和对流动场的影响,是决定晶相成核和生长的关键因素;在缺陷形成与抑制方面,揭示了不同激光能量密度下熔体流动不稳定性是导致孔隙产生的关键因素,讨论了缺陷应力集中、材料的强度、断裂韧性等物性参数与3D打印成形过程中微裂纹产生的物理关联;在性能调控方面,本文综述了3D打印件的强度、塑性、断裂韧性、疲劳等力学性能以及催化性能、耐蚀性等功能性能。

但3D打印成形块体非晶合金结构件在实际工程应用之前,仍有诸多基础问题值得探索。

(1) 适于激光3D打印的非晶合金体系:目前可用于激光3D打印成形的非晶合金体系相对较少,这主要是由于激光作用下非晶相的形成不仅与该体系的玻璃形成能力有关,且复杂的热历史极易诱导已凝固的非晶相发生晶化。尽管表1已经表明,激光3D打印所制备样件的组织结构与原始粉体间存在密切关系,但SLM成形过程中,合金粉体究竟遵从怎样的结构演变规律,非晶相形成与否到底与原始粉体间存在怎样的遗传关系,尚需系统、深入研究。

(2) 激光3D打印成形块体非晶合金的力学性能有待提升:现有研究仅初步实现了所制备非晶合金的高强度,但塑性、韧性有较大的提升空间,疲劳性能等力学性能有待深入研究。非晶基复合材料是作为结构材料实现其工程应用的一种有效途径,但如何控制第二相的形状、尺寸与空间分布,直接决定成形件的力学性能。如何发挥3D技术优势,实现韧性第二相的空间任意分布,并制备出高强韧非晶基复合材料,是另一个值得关注的科学与技术问题。

(3) 块体非晶合金的3D打印成形新技术:现有技术主要集中在SLM和LENS,块体非晶合金在过冷液态区的超塑性是其一大特色,在过冷液态实现非晶合金的3D打印,如何实现打印层与先前固化层界面的可靠连接,解决界面连接难题是发展该方向的核心技术之一。

(4) 激光3D打印成形块体非晶合金的应用领域:当前采用激光3D打印成形的块体非晶合金,其可能应用在污水处理和生物医用材料方面有一定体现,但作为结构材料的应用,仍受到成形件力学性能的约束。

参考文献

Non-crystalline structure in solidified gold-silicon alloys

[J].

Homogeneous deformation of bulk metallic glasses

[J].

Approaching the ideal elastic limit of metallic glasses

[J].

Co-based ternary bulk metallic glasses with ultrahigh strength and plasticity

[J].

Research on the preparation of Fe84(NbV)7B9 nanocrystalline soft magnetic materials and related fundamental theory

[D].

Fe84(NbV)7B9纳米晶软磁材料的制备及其相关基础问题的研究

[D].

Study of anticorrosion ability of Fe43.7Co7.3Cr14.7Mo12.6C15.5B4.3Y1.9 bulk metallic glass in strong acid solutions

[J].37(suppl

.

FeCoCrMoCBY块体非晶合金在强酸介质中的耐蚀性能

[J].

Amorphous metal alloys form like plastics

[J].

The micro-formability of Zr-based amorphous alloys in the supercooled liquid state and their application to micro-dies

[J].

Densification behavior, microstructure evolution, and wear performance of selective laser melting processed commercially pure titanium

[J].

Processing metallic glasses by selective laser melting

[J].

In situ laser synthesis of Fe-based amorphous matrix composite coating on structural steel

[J].

Processing and behavior of Fe-based metallic glass components via laser-engineered net shaping

[J].

3D printing metals like thermoplastics: Fused filament fabrication of metallic glasses

[J].

3D printing of Fe-based bulk metallic glasses and composites with large dimensions and enhanced toughness by thermal spraying

[J].

Concurrent formation of metallic glass during laser forward transfer 3D printing

[J].

Toward 3D printing of pure metals by laser-induced forward transfer

[J].

Selective laser melting of an Al86Ni6Y4.5Co2La1.5 metallic glass: Processing, microstructure evolution and mechanical properties

[J].

3D printing of crack-free high strength Zr-based bulk metallic glass composite by selective laser melting

[J].

Selective laser melting of a Ti-based bulk metallic glass

[J].

Structural evolutions in 3D-printed Fe-based metallic glass fabricated by selective laser melting

[J].

Glass forming ability, flexural strength, and wear properties of additively manufactured Zr-based bulk metallic glasses produced through laser powder bed fusion

[J].

3D printing of Fe-based bulk metallic glass composites with combined high strength and fracture toughness

[J].

Additive manufacturing of an iron-based bulk metallic glass larger than the critical casting thickness

[J].

Developing processing parameters and characterizing microstructure and properties of an additively manufactured FeCrMoBC metallic glass forming alloy

[J].

Fabrication of Fe-based bulk metallic glass by selective laser melting: A parameter study

[J].

Selective laser melting helps fabricate record-large bulk metallic glass: Experiments, simulation and demonstrative part

[J].

3D printing of Zr-based bulk metallic glasses and components for potential biomedical applications

[J].

Effect of energy density on defect evolution in 3D printed Zr-based metallic glasses by selective laser melting

[J].

Selective laser melting of Zr-based bulk metallic glasses: Processing, microstructure and mechanical properties

[J].

3D printing of large, complex metallic glass structures

[J].

Laser deposition of a Cu-based metallic glass powder on a Zr-based glass substrate

[J].

New approach to amorphization of alloys with low glass forming ability via selective laser melting

[J].

3D printing of Zr-based bulk metallic glasses with complex geometries and enhanced catalytic properties

[J].

Additive manufactured large Zr-based bulk metallic glass composites with desired deformation ability and corrosion resistance

[J].

Thermal stability and crystallization of a Zr-based metallic glass produced by suction casting and selective laser melting

[J].

Development of process parameters for selective laser melting of a Zr-based bulk metallic glass

[J].

Structural and mechanical characteristics of Cu50Zr43Al7 bulk metallic glass fabricated by selective laser melting

[J].

Selective laser melting of CuZr-based metallic glass composites

[J].

Processing a glass-forming Zr-based alloy by selective laser melting

[J].

Quantitative evaluation of hidden hierarchical pores in laser additive manufactured bulk metallic glasses via computed tomography

[J].

High-throughput screening of laser additive manufactured metallic glass via ultrasonic wave

[J].

Laser 3D printing of Zr-based bulk metallic glass

[J].

Microstructure and compressive/tensile characteristic of large size Zr-based bulk metallic glass prepared by laser solid forming

[J].

Laser solid forming Zr-based bulk metallic glass

[J].

Laser directed energy deposition of Zr-based bulk metallic glass composite with tensile strength

[J].

Selective laser melting manufactured porous Fe-based metallic glass matrix composite with remarkable catalytic activity and reusability

[J].

Enhanced mechanical properties of 3D printed Zr-based BMG composite reinforced with Ta precipitates

[J].

Synthesis of Fe-based amorphous composite coatings with low purity materials by laser cladding

[J].

Fabrication and characterization of Fe-based metallic glasses by Selective Laser Melting

[J].

The role of a low-energy-density re-scan in fabricating crack-free Al85Ni5Y6Co2Fe2 bulk metallic glass composites via selective laser melting

[J].

Brittle-ductile transition in laser 3D printing of Fe-based bulk metallic glass composites

[J].

Atomic-level crystallization in selective laser melting fabricated Zr-based metallic glasses

[J].

Atomic-scale structural evolution in selective laser melting of Cu50Zr50 metallic glass

[J].

Research on the crystallization behavior occurred in the process of preparing bulk metallic glass with selective laser melting

[J].

Effects of laser sintering processing parameters on the microstructure and densification of iron powder

[J].

Influence of powder size on the crystallization behavior during laser solid forming Zr55Cu30Al10Ni5 bulk amorphous alloy

[J].

Defect formation mechanisms in selective laser melting: A review

[J].

On the role of melt flow into the surface structure and porosity development during selective laser melting

[J].

Fabrication, structure and properties of 3D printed amorphous alloys by selective laser melting

[D].

激光选区熔化3D打印非晶合金的制备、结构与性能研究

[D].

Fracture and fatigue behaviour of a laser additive manufactured Zr-based bulk metallic glass

[J].