公元前1500年左右,在安纳托利亚高原的赫梯人首先开始了人工制铁,铁器就再也没有离开过人类社会。以器物物质划分人类文明的铁器时代一直在延续。工业革命开始以后,人们对钢铁的需求持续增长。1820年,Faraday开始了合金钢的研究工作,被认为是合金钢研究的开始。19世纪,英国、美国开始了大量的合金钢的研究工作。特别值得一提的是19世纪后半叶大规模液态冶金技术的出现,进一步促进了钢铁材料的开发。19世纪中后期,英国的高锰钢和工模具钢等合金钢品种出现。20世纪初期,英国、德国、美国对不锈钢的研发倾注了大量精力。20世纪上半叶,美国的合金钢品种不断涌现。20世纪后半叶,在微合金化技术与连续退火技术的研究基础上,低合金钢和汽车钢层出不穷。管线钢可以做到X120级别,冷轧汽车钢可以达到1300 MPa级别。今天许多在汽车上大量使用的钢材,在30年前还没有出现。可以说,钢是不断并快速发展的新材料。

21世纪又过了20年,在未来的21世纪里,我们的世界可能出现什么样的钢,这是工业界和学术界都非常关心的问题。

从近代史发展看,各钢铁大国均在钢铁材料的发展中做出了突出贡献。19世纪中期的英国、20世纪上半叶的美国、20世纪下半叶的日本等都开发出大量钢铁材料品种,当然也包括了一直是钢铁强国的德国。对于钢产量已经十多年一直占世界一半的中国,现在这是一个不得不认真思考的问题。

提高强度是钢铁材料研发的永恒主题。晶粒细化被认为是唯一能同时提高强度和韧性的方法。20世纪60年代,微合金化与控轧控冷技术的运用,使得人们在晶粒细化方面走的越来越远,以至于到了90年代,人们开始研究将铁素体晶粒细化到亚微米级的方法,期待可以将低合金钢的强度从400 MPa级翻番提高到800 MPa级。日本国家材料研究所(NIMS)長井寿牵头做的Ultra Steel项目的目标是将晶粒细化到1 μm以下,随后韩国浦项钢铁公司(POSCO)周雄龙牵头的HIPERS-21项目也有类似目标。翁宇庆院士带领我国钢铁研发优势团队从1997年的国家科技部攀登预选项目开始,到1998~2003年的国家科技部973项目(新一代钢铁材料的重大基础研究)以提高强度为目标,目标除了将400 MPa级微合金钢的晶粒细化促进强度翻番至800 MPa级外,与日本和韩国的不同之处,还有将200 MPa级普碳钢的强度通过晶粒细化翻番。

在钢铁材料研究方面的学术活动也是非常活跃。主要的国际学术会议有ISUGS和源自中日韩政府项目的ICASS,后来2个会议合并,于2010年在中国桂林召开时演变成为延续到了今天的ICAS,会议内容包括了更多的先进钢铁材料。钢铁材料的技术基础研究始终受人们的关注。徐匡迪院士和干勇院士十分重视钢铁材料技术开发工作,促成了2004年以钢铁研究总院为主成立的先进钢铁材料技术国家工程研究中心,开展了大量的先进钢铁材料技术研发工作。依托上海大学建设的特殊钢国家重点实验室也在技术基础方面做了大量有益的工作。北京科技大学、东北大学、中国科学院金属研究所、上海大学、武汉科技大学等单位在钢铁材料技术基础研究方面也都做出了显著的贡献,同时需要感谢钢企与用钢企业的市场需求牵引作用。

到了2010年,对于钢铁材料的技术基础研究又有了更大的提升,一大批年轻有为的青年钢铁材料科学家积极投身其中。大家有一个共识,就是钢铁行业不是夕阳工业,钢铁材料是我们社会的最重要的原材料,钢铁材料是不断发展的新材料。针对强度提高伴随塑韧性下降的问题,2010年,以钢铁研究总院为主提出了通过“多相(multiphase)、亚稳(metastable)、多尺度(multiscale)”的M3组织调控方法[3],有效地阻碍了裂纹形成与扩展,形成了第三代先进高强汽车钢技术、高塑韧性低合金钢技术、耐650 ℃铁素体耐热钢技术。最近的20年间,在特殊钢领域的进展也是十分显著,以提高质量为基础,开发更高性能品种为目标的高品质特殊钢凝聚了许多力量开展工作。

提高强度始终是钢铁材料发展的主题,需要解决强度提高同时伴随的寿命与加工工艺性能的变化。未来,还需要关注的有钢铁材料的腐蚀、疲劳、磨损3大问题,当然钢铁材料的环境与人类的适应性也是需要关注的问题。工业生产的钢,其纯净度和均匀度已经达到很高水平,小原子半径的C、N元素协同间隙固溶与脱溶;与Fe原子半径相近元素的置换固溶;原子半径介于上述之间的P、B元素的赋存;Cu、Ag元素在基体中以金属态存在;大原子半径La、Ce、Y元素的界面偏聚等现象都可能在一种钢里出现,因此是应该考虑这种多形合金化(polymorphic alloying)及其效果的时候了。历时200年的合金化走到了今天,我们在现有钢铁材料生产与应用条件下,需要大家关注并重新审视钢铁材料的合金化问题。

1 提高钢的耐大气腐蚀性能

1.1 国内外耐大气腐蚀钢的研究

腐蚀是钢铁材料服役过程中普遍存在的失效问题。据不完全统计,每年因腐蚀造成的经济损失占国内生产总值(GDP)的3%左右。所以,各国都非常重视开发耐大气腐蚀性能的钢铁材料技术。耐大气腐蚀钢(以下简称耐候钢)是指在钢中加入一定量的合金元素,如P、Cu、Cr、Ni等来提高钢在大气环境下的耐腐蚀性能。早在1900年,欧美科学家发现Cu能够改善钢在大气中的耐腐蚀性能。1933年美国钢铁公司首先研发出Cor-Ten系列耐候钢,主要用于制造铁路车辆[4]。Cor-Ten钢的力学性能比普碳钢提高30%,耐腐蚀性能显著提高。1941年,首个耐候钢标准(ASTM A-242)提出;1968年,根据P含量将耐候钢细分成2类,Cor-Ten A ((0.07%~0.15%)P,质量分数,下同)及Cor-Ten B (≤0.04%P)[5,6]。1992年,美国联邦(FHWA)、美国钢铁协会(AISI)及美国海军共同开发了高强钢(HPS)用于桥梁建筑。HPS通过降低C、P及S含量提高可焊接性能、提高Mn含量上限改善断裂韧性及屈服强度、形成保护性锈层来提高耐腐蚀能力[7]。新日本制铁公司后来从美国钢铁公司引进了Cor-Ten系列耐候钢,并开发出多种场合应用的耐候钢。自此,耐候钢在欧美、日本等国家的建筑设施、桥梁、车辆等方面得到广泛应用。

我国于20世纪60年代起开始深入研究耐候钢,目前已研发出多种耐候钢,主要有:低P含Cu、Cr、Ni的耐候钢,高P含Cu、Cr、Ni的耐候钢(09CuPCrNi-A和09CuPCrNi-B),高P含Ti的耐候钢(09CuPTiRE-A和09CuPTiRE-B)以及高P含V的耐候钢(08CuPVRE)等。我国庞大数量的钢铁材料应用的腐蚀失效问题,特别占总钢产量约70%的普碳钢很容易被腐蚀导致服役失效,是急需解决的重要问题。表1列出了20世纪耐候钢的发展历程。

表1 20世纪耐候钢的发展历程

Table 1

| Year | Development |

|---|---|

| 1900 | US started to develop Cu-bearing steels |

| 1916 | ASTM started research of weathering steels |

| 1933 | Cor-Ten steel was developed by US Steel |

| 1941 | First standard for weathering steels (ASTM A-242) was proposed |

| 1955 | Japan started to develop weathering steels |

| 1965 | 09CuPTiRE sheet steel was developed by China |

| 1965~1980 | Japan, Germany, Britain and other European countries began to use exposed weathering steels |

| 1984 | China formulated national standard of high weathering steels |

1990 | First bridge using exposed weathering steels was built in China, weathering steels was fully used in railway vehicle manufacture |

1992 | High performance steels (HPS) was developed by US Federal Highway Administration (FHWA) for bridge building |

| 1999 | High weathering steels for JT towers were developed in China |

1.2 已知的耐候钢耐蚀机理

钢在大气中的腐蚀是涉及多种发生在气相、液相和固相界面的化学、电化学和物理过程,其腐蚀主要以电化学腐蚀为主。钢表面在大气环境中凝结一薄层液膜,伴随着液膜中溶解CO2、SO2、NOx、H2S、NH3等气体及盐离子(如Cl-)等,形成电解质溶液使得阳极发生溶解,液膜中的H+或O2-在阴极上被还原,推动电化学的发生。与不锈钢不同,耐候钢并不形成致密的极薄钝化层,而是通过与周围介质不断的交互作用,经过一段时间在钢表面形成稳定化锈层,极大程度延缓钢的进一步锈蚀。

耐候钢具有良好的耐腐蚀能力,合金元素起到决定性作用,主要体现在3个方面[8]:(1) 合金元素降低锈层的导电性能,影响锈层中物相结构和种类;(2) 加速钢均匀溶解,促进Fe2+向Fe3+转化,推迟锈的结晶;(3) 阻塞裂纹,减少相关缺陷。其中,Cu作为耐大气腐蚀钢中最有效的合金元素,对其改善钢的耐大气腐蚀性能的作用机理主要有2种观点:一种是Cu能够促进钢阳极钝化,降低腐蚀速率;另一种是Cu在基体与锈层间富集,形成以Cu、P为主与基体紧密结合的保护层。P元素作为阳极去极化剂,与Cu配合,可加速钢的均匀溶解,促进Fe2+向Fe3+转化,有助于形成均匀的锈层。Cr元素能在钢表面形成致密的氧化膜,提高钢的钝化能力。研究[9]认为,提高Cr含量有利于细化α-FeOOH,有效抑制腐蚀性Cl-的侵入。Ni元素使钢的自腐蚀电位向正方向变化,增加了钢的稳定性。Ti及V元素的加入,更多是通过形成TiN或者V的碳氮化物,抑制晶粒长大,从而提高为耐大气腐蚀钢的析出强化和晶粒细化强化效果;稀土(RE)元素是极其活泼的元素,在钢中加入有利于净化钢液,细化枝晶,改变夹杂物性质、形态和分布,减少腐蚀源点,从而提高钢的性能,也可有效提高P、S、Cu等元素溶质非平衡分配系数。

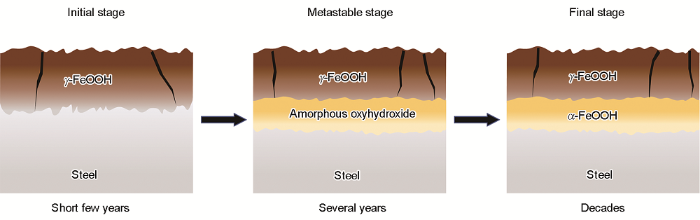

图1

图1

耐候钢锈层转变示意图

Fig.1

Schematic progress for stable and protective rust layer formation on a weathering steel

Color online

钢铁材料的耐大气腐蚀是一个与介质、温度、时间、空间、地域等因素相关的非常复杂的问题,现在的研究工作更多的还是实验现象的总结,并据此开发出相关的耐候钢技术。在现象、规律与机理研究等方面还有大量工作需要开展。

1.3 稀土在钢中应用的发展历程

稀土元素在钢中的应用一直受到关注,也有过起伏,近年又开始被人们重视起来。稀土元素是指原子序数从57至71的镧系15个元素和化学性质相近的Sc、Y共17个元素。由于稀土原子性质活泼,结合力较强。概括地讲,将稀土添加在钢中可以起到改善凝固组织、改变固态相变组织、形成无害化低熔点夹杂物、通过偏聚强化界面、钝化表面锈层等作用,从而显著提高钢的韧性、耐腐蚀性能、抗疲劳性能、耐热性能等。稀土作为我国富有的战略性资源,其开发利用了大量富余的La、Ce、Y,需要寻找量大面广的应用场合,在钢铁材料中的合理应用是当今的重要课题。

稀土元素的特殊性质决定了稀土耐候钢的发展历程。由于稀土在钢液中与O、S有很强的亲和力,20世纪50年代起,稀土应用在钢液中用于脱氧和硫化物变性。20世纪70年代中后期,随着钙处理在钢中逐渐广泛使用,钙处理取代了稀土处理的脱氧与硫化物夹杂物变性作用。伴随着我国稀土开发的资源合理利用与已有的稀土合金化重新认识,近年来国内多个研究团队和钢企重新关注稀土钢的技术开发。对于量大面广的普碳钢能不能通过稀土合金化来提高其耐大气腐蚀性能是一个具有挑战性的问题。如果可以,将实现低成本提高大量钢铁材料耐腐蚀性能,形成具有中国特色的钢铁材料技术。

我们认为,大原子半径的La、Ce、Y稀土元素在钢中的赋存状态是重要的关注点。在目前的冶金状态下,稀土元素在钢中应该是以2种方式存在:(1) 与氧硫化合物结合形成复合夹杂物;(2) 偏聚在晶界、相界和自由表面等界面处,如图2所示。与氧硫化合物形成的稀土复合夹杂物可以改善材料的塑性和韧性,同时降低与基体的电极电位差,阻碍由夹杂物导致的点蚀发生。在晶界和相界偏聚的稀土元素可以降低界面的自由能,减轻界面高能量导致的腐蚀。偏聚在自由表面的稀土元素将起到钝化锈层的作用。

图2

图2

稀土元素在钢中赋存示意图

Fig.2

Schematic of the occurrence of rare earth elements in steel (RE—rare earth, G.B.—grain boundary)

Color online

1.4 稀土耐候钢研究进展

过去几十年国内外研究工作充分证明了稀土在钢中的有益作用,早期的稀土通常作为脱氧剂加入到钢液中,对钢液起到净化作用。随着钢的精炼与凝固方式的改变,现代钢铁中的O、S含量控制较好,稀土在钢中的主要作用更偏向于改变夹杂物的性质及状态以及稀土微合金化。在Q235普碳钢和09CuPCrNi耐候钢中分别加入一定量的稀土(其中Q235RE含14×10-6 Ce和30×10-6 La,09CuPCrNiRE含300×10-6 Ce和110×10-6 La)并进行比较,发现夹杂物形貌及尺寸均发生显著变化[11]。稀土合金化前,Q235及09CuPCrNi钢中的夹杂物以MnS以及Al2O3为主,尺寸在3 μm左右,形状不规则,与基体结合不紧密,部分夹杂发生脱落。稀土合金化后,夹杂物由不规则块状转变为球状,且夹杂物尺寸减小至0.5~1 μm。稀土合金化后,Q235及09CuPCrNi钢中的夹杂物分别转变为稀土-氧硫化物及稀土-硫化物。说明钢中加入适量稀土元素后,夹杂物发生改性,转变为尺寸更小的球状稀土夹杂物,其主要原因是稀土夹杂物的形成能较低[12]。

而稀土夹杂物的转变,显著提高了钢的抗点蚀能力。Liu等[11]研究中的阻抗图中显示,稀土的加入增大了容抗弧的半径。低频时出现的电感收缩现象表明钢处于点蚀诱发的阶段,溶液中的阴离子SO4-等在电极表面富集从而发生点蚀。添加稀土后的容抗弧半径明显增大,说明稀土元素提高了钢抗点蚀能力。采用等效电路图对阻抗谱进行拟合,结果表明,稀土合金化后的电荷转移电阻明显提高,说明稀土可有效降低腐蚀倾向,阻碍电荷在电极表面双电层间的转移,抑制电极反应的发生,从而提高耐腐蚀性能。钢中的非金属夹杂物是点蚀主要的诱发源,尤其是MnS和Al2O3夹杂物。MnS夹杂物与钢基体之间存在腐蚀微电池,MnS是良导体并且电极电位比Fe要高,在腐蚀系统中充当着阴极的作用,而基体作为阳极会先发生溶解;另一方面夹杂物与基体结合处氧化膜薄弱,很容易受到侵蚀性离子的破坏,使周围基体处于活化状态,优先发生溶解产生Fe2+,随后Fe2+发生水解产生H+,造成了夹杂物与基体界面处局部酸化,pH值降低,促进了MnS夹杂物的溶解,诱发了点蚀的发生和扩展。钢中加入稀土后,尺寸较小的球状稀土夹杂物减小了与基体的接触面积,进入活化状态的基体减少,活化面积减少,从而减弱了夹杂物与基体之间的微区电化学腐蚀,使钢的耐点蚀能力提高[13]。

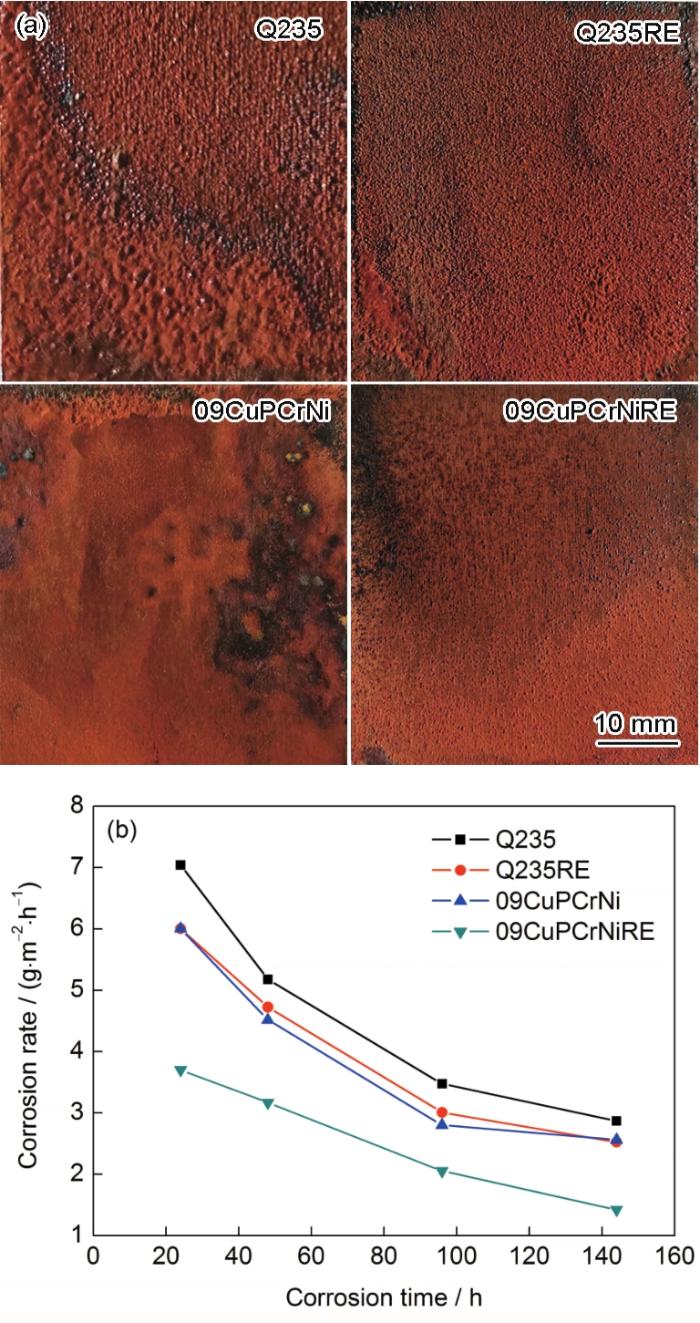

采用周期浸润腐蚀实验,实验溶液为0.01 mol/L NaHSO3水溶液,实验温度为45 ℃,相对湿度为70%。周期浸润循环时间为60 min,其中浸润时间为12 min,暴露时间为48 min,腐蚀时间为24、48、96及144 h。如图3所示,稀土合金化后的Q235及09CuPCrNi钢的腐蚀速率均有明显降低,其中Q235钢加入稀土后的腐蚀速率与未加稀土的09CuPCrNi钢腐蚀速率相当。仅仅在普碳钢中加入少量稀土就可达到与加入多种耐蚀元素的耐候钢相近的抗腐蚀效果,而稀土合金化后的Q235RE钢的经济成本显著低于09CuPCrNi钢,因此,稀土对钢耐蚀性能的提高作用不可忽视。

图3

图3

添加稀土前后的Q235和09CuPCrNi钢周期浸润腐蚀144 h后的样品形貌及腐蚀速率

Fig.3

Corrosion morphologies after dry-wet cycle test for 144 h (a) and corrosion rate during immersion test (b)

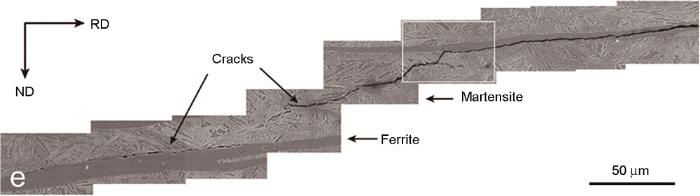

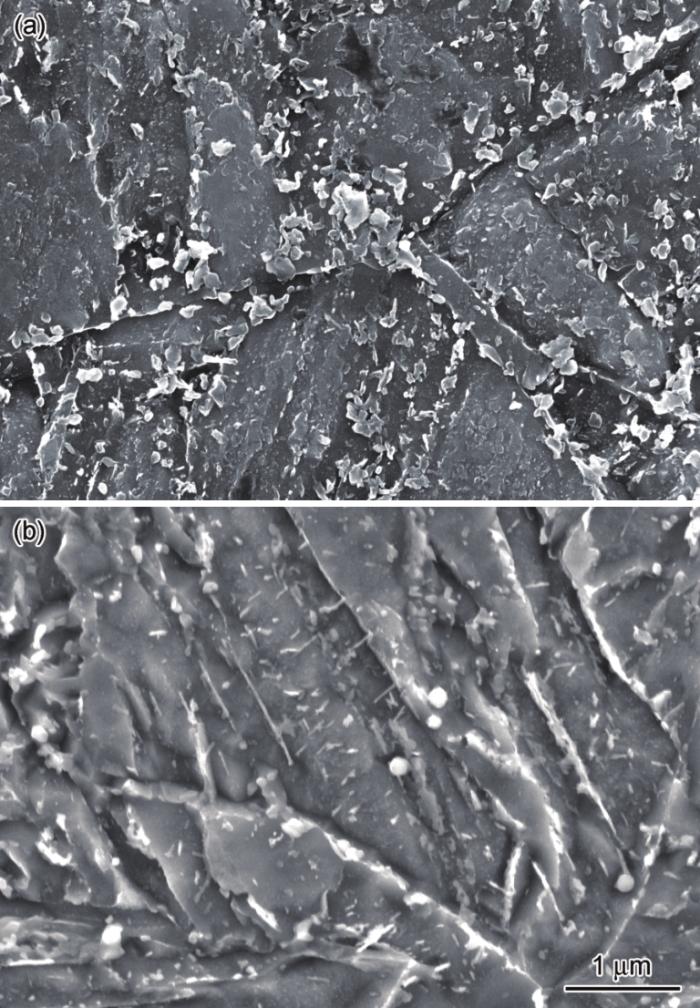

实验结果表明,稀土使钢耐腐蚀性能显著提高,而稀土在钢中的赋存状态和踪迹也至关重要。由于RE与Fe的原子半径相差较大,RE作为表面活性物质时,主要偏聚于晶界处,能够显著降低界面张力、晶界能以及晶界迁移驱动力。以Ce原子为例,如图4所示,通过在深冷条件下制备了沿晶断口,采用Auger电子探针(AES)从晶界向晶内进行深度溅射,观察RE特征峰的变化。结果表明,在溅射初期(溅射时间为0和0.5 min时),断口表面由于轻微氧化,O含量较高但并未发现Ce原子富集现象。当溅射时间为1 min时,O含量明显下降,表明溅射束已穿透氧化层到达晶界,同时出现了较明显的Ce原子的特征峰值。随着溅射时间继续延长,Ce原子的特征峰值再次消失,此时已经溅射到晶内。因此证明Ce原子确实向晶界偏聚,偏聚层非常薄,根据离子溅射参数估算,RE原子的偏聚层只有几个原子层的厚度。

图4

除此以外,对盐雾实验72 h后的锈层通过电子探针(EPMA)进行元素分析,发现在锈层与基体的界面处出现了稀土元素的聚集。说明在耐大气腐蚀钢锈层的形成过程中,RE原子会向锈层与基体结合的界面处迁移,提高了锈层和基体的结合力,增强了锈层的致密性,阻碍腐蚀性Cl-进入,减缓基体的进一步腐蚀。但RE原子究竟是存在于锈层中还是基体中尚需要深入研究。

1.5 稀土耐候钢的应用前景

已有的基础理论研究与生产实践均证明,稀土合金化是提高钢铁材料耐腐蚀性能的有效方法之一。稀土钢发展至今的主要问题在于:稀土合金化机理尚有待深入研究,相关的技术质量控制方向不明确;稀土有效加入方法与稀土合金元素收得率不高。上述问题可能导致稀土元素在钢中不仅没有起到有利作用,反而成为有害夹杂物,造成连续生产过程的间断。“稀土,稀土,稀里糊涂”是我国稀土耐候钢开发中的真实写照。深入探索稀土在钢中的赋存与踪迹以及作用机理成为亟需解决的基础科学问题。探索新型稀土加入方法,保证稀土元素在钢中的收得率不低于70%,保证生产过程连续顺行,才能形成工业化的稀土合金化技术。我们的研究表明:稀土在钢中与氧硫化物结合可变性夹杂物,在各种界面偏聚提高界面性能。在目前先进的冶金生产工艺流程条件下,在科研人员的努力下,有望很快解决上述问题。结合中国富余的La、Ce、Y稀土资源,在量大面广的普碳钢中通过稀土合金化,普遍低成本地提高钢材的耐大气腐蚀性能,可实现钢铁材料的减量化使用,形成具有中国特色的钢铁材料技术。

2 合金结构钢的高强度化

合金结构钢属于合金钢与特殊钢中量大面广的一类材料,是机械零件制造的关键原材料,广泛应用于机床、汽车、高铁、船舶、飞机、火箭、电站、武器、海工等装备制造。

1820年,Faraday在钢中添加Cu、Ni、Cr及贵金属(Rh、Pd、Os、Ir、Pt和Au),想仿制出大马士革钢。尽管未发展出有实际用途的钢种,但是Faraday被认为是发展合金钢的先驱。1869年Beur发明的铬钢用于密西西比河上跨度为158.5 m的拱桥桁架大桥,标志着合金结构钢的诞生。1882~1883年,Hadfield研制出锰钢(Hadfield钢Mn13),其成分延用至今,广泛应用于矿山和铁路耐磨零部件,他是现代合金钢的奠基人。19世纪末,英、法、美等国开始镍钢的研究和生产,继而开发出中碳镍铬钢,世界大战期间,由于合金资源的紧缺,减少了Ni的使用,逐渐在合金结构钢中加入Cr、Mn、Mo、Si、V等元素。20世纪40年代中期,工业发达国家均已建立了比较完善的合金结构钢体系和相应的标准。

我国在合金结构钢方面的研究起步较晚。建国时,我国尚没有自己的钢铁行业标准,当时是参照苏联和东德标准,直至1952年我国才制定了第一套合金钢标准。至20世纪60年代,钢铁研究总院研制了一系列合金结构钢,包括应用于主战坦克装甲的含稀土无镍装甲钢603,逐渐形成了合金结构钢体系,并形成了与齿轮、紧固件、弹簧、轴承等相关的基础件用钢体系。80年代,我国紧跟国际技术发展动向,开发了一系列非调质钢。改革开放以来,伴随着以汽车工业为主的技术发展,我国合金结构钢吸取了德国、日本、美国等先进技术,逐步完善我国合金结构钢体系。现行合金结构钢标准是GB/T 3077-2015《合金结构钢》,与GB/T 3077-1999相比,该标准中合金结构钢杂质元素P、S含量控制更严格,各等级钢中的P、S含量均下降0.005%,体现了我国钢铁冶金技术的持续进步。

2.1 淬透性和淬硬性

大多数合金结构钢加工的零件需要经过热处理以达到服役要求的性能,所以钢的淬透性和淬硬性是合金结构钢的重要工艺性能衡量。

淬透性是指钢在一定奥氏体化条件下淬成全部或部分马氏体的能力,淬硬性是指钢淬火后所能获得的最高硬度。钢的淬硬性主要取决于马氏体的含C量,与合金元素基本无关,而淬透性则受多种因素影响,如钢的化学成分、奥氏体晶粒尺寸及奥氏体化程度等。

在合金钢的发展历史上,淬透性和淬硬性一直是备受关注的性能。早在19世纪末,人们已发现Ni可以很好地提高淬透性,并开发出高淬透性中碳镍铬钢。当时使用了少量、多种合金元素组合,以增加钢淬透性,而不是大量使用单一合金元素。20世纪30年代末人们可以生产按淬透性供货的合金结构钢(H钢),到了40年代末,美国制定了第一个按淬透性供应的标准,50年代末,许多工业发达国家先后都建立了保证钢淬透性的标准。

淬透性对改善机械零件的工艺性能和使用性能具有重要意义。零件变形问题除设计和工艺因素外,淬透性是一个很重要的因素。淬透性高的试样易于成弧形,反之成凹形。因此生产时为了保证零件变形的可控性,要将淬透性控制在同一变形规律的较窄范围内,这就是淬透性带宽技术。以齿轮钢为例,淬透性带宽越窄离散度越小,越有利于齿轮的加工及提高其齿合精度。化学成分均匀性是影响齿轮淬透性带宽及离散度的重要因素。

2.2 强化与韧化

提高强度是合金结构钢发展的永恒主题,然而提高强度首先需要解决塑性和韧性下降的问题,还需要考虑强度提高导致的疲劳破坏(当抗拉强度≥1500 MPa)和延迟断裂(当抗拉强度≥1200 MPa)倾向。需要在钢材生产、零件加工、服役评价方面统一考虑性能提高的可行性。

钢铁材料强度的发展还有很大空间。1956年,Brenner在钢晶须中获得13 GPa的抗拉强度。1990年,日本制铁生产的冷拔珠光体钢丝,其抗拉强度可达5.7 GPa,商业化子午线轮胎用冷拔珠光体钢丝的最高抗拉强度可达7.0 GPa。大多数热处理马氏体钢的抗拉强度在600~1800 MPa范围内。目前超高强度钢工业生产的最高抗拉强度接近2400 MPa。这些强度离晶须强度和理想强度尚有一定的距离,说明依靠缺陷强化的钢铁材料仍然有一定的提高强度潜力,还需要探索依靠缺陷强化的强度极限,如图5所示。

图5

强度和塑韧性倒置问题,限制了钢的高强度化发展。图6[17,18,19,20,21,22,23,24,25,26,27,28,29,30,31,32,33,34,35]统计了常用合金结构钢和新研制钢种的抗拉强度和塑韧性。图中显示了人们所知的规律:强度提升,塑韧性下降。从理论来讲,无缺陷bcc结构单晶Fe沿<100>晶向的理论断裂强度为10~14 GPa,而在弹塑性材料中,裂纹尖端的应力是屈服强度的4倍多,因此当钢材屈服强度为2.2~3 GPa时,裂纹尖端的强度已超过理论断裂强度,材料将发生脆性断裂。另外,多晶材料中会发生应力集中、晶界脆化等现象,因此强度级别越高,材料脆性断裂的趋势越大。通过热处理可以获得2200 MPa级马氏体钢,尽管韧塑性不高,但在部分需要超高强度的应用场合下获得了工业应用。

图6

从微观组织看,贝氏体和马氏体钢都可获得超高强度,如Caballero等[37]在实验室中研制的贝氏体钢强度级别可达到2500 MPa,断裂韧度为30~40 MPa·m1/2,美国Carpenter公司研制的AerMet340钢抗拉强度接近2400 MPa,断裂韧度为30~40 MPa·m1/2,该钢已获得工业化应用。由于贝氏体相变时间过长[38,39],造成该类钢的生产效率偏低,所以目前大多数超高强度钢为马氏体钢,如二次硬化钢、马氏体时效钢、低合金超强度钢、沉淀硬化不锈钢等。目前实验室中已能制备出块体2800 MPa级超高强度钢,但是韧塑性较差,难以获得推广应用。应该说,马氏体还有很大的强化和韧化潜力,仍需要我们加以很好地运用多相组织的强韧化作用[40,41]。

| Toughening mechanism | Toughening theory | Toughening nature | Ref. |

|---|---|---|---|

| Cleaning | Increase crack nucleation energy | [42] | |

| Refinement of precipitation | Increase crack nucleation energy | [43] | |

| Refinement of microstructure | Increase crack propagation energy | [43] | |

| Retained austenite | Increase crack propagation energy | [43] |

新型韧化方式也不断出现。Kimura等[44]通过马氏体形变处理,回火时在钢中施加的真应变为1.7,使晶粒沿轧向延长,形成层状结构,沿轧向的冲击功提高了16倍。其韧性增加的原因是沿厚度方向晶界密度增加,裂纹扩展受到抑制。

图7

高强度化发展的另一重要限制性因素是强度提高到一定程度后发生延迟断裂和疲劳破坏的倾向增大。当合金结构钢的抗拉强度超过1200 MPa后,在使用过程中容易发生延迟断裂;抗拉强度超过1500 MPa后,对疲劳破坏敏感。耐延迟断裂性能和抗疲劳破坏性能不是随抗拉强度提高而增加,而是降低的,如图8所示。

图8

图8

耐延迟断裂性能和抗疲劳性能随强度的提高而降低

Fig.8

Delayed fracture (DF) and fatigue failure occur with the increase of strength (KISCC—critical stress intensity factor due to stress corrosion)

延迟断裂的原因是钢中可扩散氢在晶界或其它界面处偏聚,使界面结合强度下降,导致延迟断裂。因此,通过氢陷阱和界面强化,降低钢中的可扩散氢含量,或阻止可扩散氢向晶界处偏聚可以提高钢耐延迟断裂性能。钢中不可避免地存在缺陷,缺陷在交变应力下形成裂纹,并不断扩散,最终导致疲劳破坏。因此,提高钢的纯净度、控制夹杂物状态是改善钢抗疲劳破坏性能的主要手段。

2.3 全链条技术匹配的材料技术开发

对于实际应用而言,实现高强韧性配合依然不够。人们常常遇到这样的困惑:采用了先进冶金工艺生产的高纯净度、高均匀度的高强韧钢材制造的零部件,仍然不能实现所期望的服役寿命。

面对这样的问题,在多年技术研发和实践经验积累的基础上,本课题组确定了“材料生产-零件制造-服役失效”的全链条技术匹配的材料开发理念。从服役失效机理研究出发,考虑零件制造中的关键加工工艺性能及其相互匹配性能,结合寿命验证结果,进一步优化或设计合金成分和材料生产的工艺路线。

通过下面的一个合金结构钢研发实践案例可以进一步说明。

某一关键零件在高温、腐蚀、磨损等综合环境下服役,需要大幅度提高服役寿命,这需要高强韧性钢材制造。已有的高强度马氏体钢难以达到设计要求,需研发新钢种。在分析了国内外已有材料的基础上,本课题组设计了新型的高性能合金结构钢,其具有良好的强韧性匹配,高温性能优于国内外同类材料,并工业制备出了具有良好高温性能的二次硬化钢30Cr3Mo2V。但是,寿命考评结果显示零件仍没有达到工程设计寿命目标。

通过研究服役失效机理时发现:(1) 碳化物过于粗大(图9a),导致加工表面精度不高和电镀工艺性能差,服役过程中易形成裂纹;(2) 强度富余量大,为了降低硬度,改善切削性能,需升高回火温度,这样造成了合金元素冗余和调质热处理成本增加。

图9

图9

30Cr3Mo2V和25Cr2MoV钢中的碳化物形貌

Fig.9

Carbide morphologies in 30Cr3Mo2V (a) and 25Cr2MoV (b) steels

与材料生产、零件制造、服役失效相互不衔接的传统材料开发运行方式相比,全链条技术匹配开发具有的优势是:(1) 在服役失效分析与机理指导下,成分设计、生产工艺、组织调控等可以有的放矢,消除盲目性;(2) 在工艺流程的限定条件下,可以做到经济最优化,避免性能冗余以及可能导致的服役性能降低;(3) 充分考虑零件加工工艺性能要求,大幅度改善材料的适应性,使得零件生产流程顺利进行。

2.4 合金结构钢展望

合金结构钢的发展既需要满足持续增长的高性能和低成本要求,也需要解决钢材生产和应用带来的资源和环境的可持续发展问题。应对这些问题,解决的重要途径是进一步提高合金结构钢强度和延长其使用寿命。高强度化发展的限制性因素是强韧性倒置问题,以及进一步的延迟断裂和疲劳破坏等问题。这方面的研究是目前的热点,材料的性能在持续提高。开发工作表明,通过全链条技术匹配的材料开发方法,可以有效改善材料使用寿命,控制材料和工艺成本,提高材料制造零件的工艺流程适应性。

3 紧固件用钢的高品质化

3.1 高强紧固件用钢

随着工业的发展需求,紧固件逐渐形成标准化产品,被誉为“工业之米”。世界上最早的紧固件标准《BS275-1927:铆钉尺寸》由英国标准学会(BSI)于1927年发布,至今仍在使用。发展至今,紧固件种类及其用钢随结构设计要求、服役环境变化和钢铁冶金技术的进步而不断发展。

19世纪末,英、法、美等国开发出中碳CrNi钢。两次世界大战期间,由于Ni资源的紧缺,逐渐向钢中添加Cr、Mn、Mo元素,从而出现了CrMo等系列高强钢[50]。由于Cr、CrMo系钢具有较好的耐延迟断裂性能,其在高强度紧固件得到应用,如40Cr、SCM435 (35CrMo)及SCM440 (40CrMo)等目前仍广泛应用于制造10.9、12.9级紧固件。

3.2 超高强度紧固件用钢

| Type of trap | Trap | Material | Ea | Heating rate |

|---|---|---|---|---|

| kJ·mol-1 | ℃·min-1 | |||

| Reversible hydrogen trap | Dislocation | Pure iron | 26.9 | 3 |

| Grain boundary | Pure iron | 17.2 | 3 | |

| F/Fe3C phase boundary | Medium carbon steel | 18.4 | 2.6 | |

| TiC (coherent) | Low carbon steel | 46~59 | 1.7 | |

| NbC (coherent) | Tempered martensite steel | 28 | 1.7 | |

| NbC (coherent) | C080 low carbon steel | 39~48 | 3.33~20 | |

| Microvoid | Pure iron | 35.2 | 3 | |

| Irreversible hydrogen trap | Grain boundary | Deformed iron | 59.9 | 3 |

| Retained austenite | Double phase (DP) steel | 55 | 4 | |

| AlN | - | 64 | - | |

| NbC (incoherent) | C080 low carbon steel | 63~68 | 3.33~20 | |

| TiC (incoherent) | Medium carbon steel | 86 | 3 | |

| MnS | Low alloy steel | 72.3 | 3 | |

| Fe3C | Medium carbon steel | 84 | 4 | |

| TiC (incoherent) | 0.025C-0.09Ti | 138~149 | 3.33~20 |

基于延迟断裂机理研究工作,在20世纪80年代后期到90年代中期,日本住友金属开发出ADS系列、神户制钢开发出KNDS系列马氏体型耐延迟断裂超高强螺栓钢。通过调整合金化和回火温度,抗拉强度可达到1200~1500 MPa,回火抗力也明显提高。21世纪初,我国也开发出耐延迟断裂高强度ADF系列马氏体型超高强螺栓钢,试制出13.9级和14.9级螺栓并得到应用[55]。

国外超高强螺栓钢发展步伐较快。如美国工业紧固件协会(IFI)近期发布了已工业化应用的15.8级及16.8级超高强紧固件。其化学成分与美国汽车工程师协会标准(SAE)的8640牌号基本相当,通过控制形成90%以上的下贝氏体组织,并控制岛状马氏体尺寸(不超过80 μm)和分布,从而大幅提高紧固件的耐延迟断裂性能。

由于含Mo钢在回火时可以析出细小的碳化物而具有显著的二次硬化现象,回火抗力明显提高,同时Mo可以减少杂质元素在晶界的偏聚而强化晶界。因此,Mo的添加可在保证高强度的同时,显著提高钢的耐延迟断裂性能。早期认为,Mo含量超过1.15%时,钢的耐延迟断裂性能不再提高[56]。而事实并非如此,从公开的专利显示,日本久保田公司(Kubota)在2010年便发明了1800 MPa级马氏体型超高强螺栓,C含量为0.4%左右,Mo含量高达3%~10%,其耐延迟断裂性能甚至优于对比的35CrMo钢。因此超高强螺栓钢的合金化方式与工艺仍有很大开拓空间。

3.3 耐热紧固件合金

耐热紧固件是装备制造的关键零件。最早的耐热钢是由Strauss和Maurer在1914年开发的18Cr-8Ni不锈钢,随后在1917年开发出(15~20)Cr-(20~40)Ni系耐热钢,之后不断发展出一系列奥氏体不锈耐热钢。两次世界大战造成了合金资源的紧缺,促使人们开发和应用低合金耐热钢,如CrMo、Mo、CrMoV等。

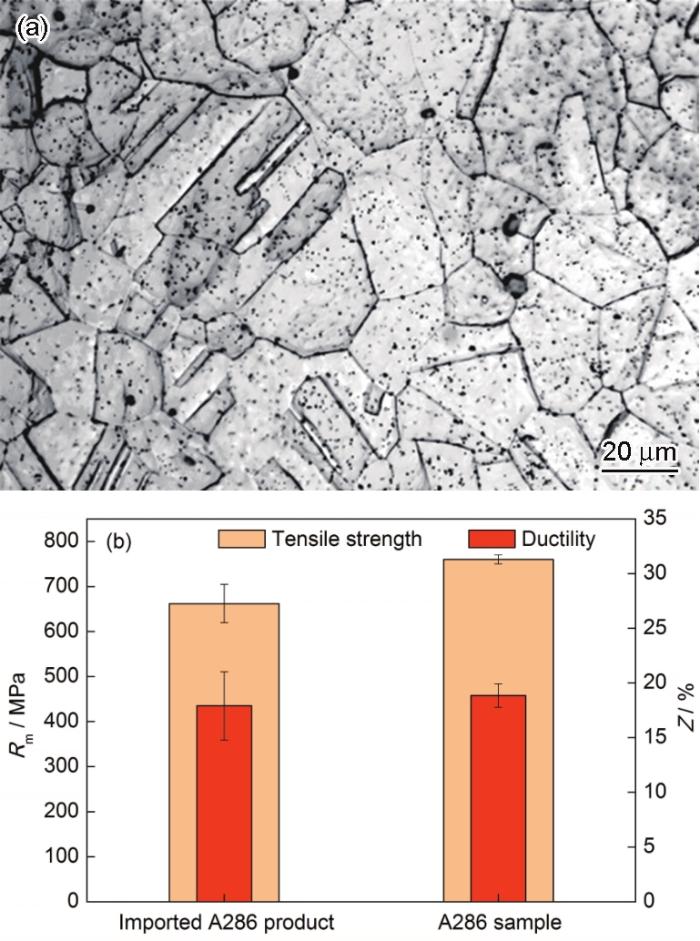

如今,耐热钢大量应用于汽轮机及汽车发动机高温连接部件用螺栓,如涡轮增压器和排气岐管等部件的连接。由于兼具经济性和实用性的优点,铁素体不锈钢(如409系列)大量应用于耐热螺栓制造。由于服役环境温度较高,涡轮增压器的连接通常采用A286耐热螺栓。A286为铁基(Fe-25Ni-15Cr)沉淀硬化型高温合金,具有良好的抗腐蚀性能,在650 ℃以下具有高的屈服强度和持久蠕变强度[57,58]。目前国内汽车发动机使用的A286螺栓及其原材料基本依赖进口,是一个“卡脖子”零部件。为此,本课题组近期与泛亚汽车技术中心有限公司、东北特殊钢集团及舟山市7412工厂等上下游单位联合攻关,开发出了A286、409Cb及431等汽车用耐热螺栓及其原材料,性能符合相关技术条件要求。图10a所示为A286螺栓成品组织,基体为奥氏体,沉淀强化相γ'弥散分布于基体内,伴有少量TiN夹杂物;图10b为A286样品与进口产品通过650 ℃持久实验后的性能对比。可见,A286样品的强度和塑性优于进口样品。

图10

图10

A286样品显微组织及A286样品与进口产品在650 ℃持久实验后的性能对比

Fig.10

Microstructure of A286 sample (a) and comparisons of mechanical property between A286 sample and imported A286 product after rupture test of 385 MPa and 100 h at 650 ℃ (b)

项目实施过程中同时形成了相应的团体标准,例如《CSAE99-2019 汽车紧固件用耐热钢技术条件》共发布了4个耐热冷镦钢牌号,包括ML06Cr15Ni25Ti2MoAlVB (GH2132、SUH 660、A286)、铁素体不锈钢ML04Cr11Nb (409Cb)以及回火马氏体型ML41CrMoV (B16)和ML21CrMoV钢,为耐热螺栓的选材提供依据。中国金属学会《冷镦和冷挤压用钢》团体标准也将ML41CrMoV (B16)和ML21CrMoV钢纳入其中。

航空航天对耐热紧固件的要求极为严苛,其所用材料种类更为丰富并有定制化的需求。如德国捷迈公司(Johann Maier GmbH & Co. KG)专门为不同的应用需求开发多个耐热紧固件产品,包括低合金高强钢、奥氏体不锈钢、沉淀硬化不锈钢以及高强度沉淀硬化镍合金等,典型牌号如表4所示。

表4 航空航天用耐热紧固件用典型材料

Table 4

| Marterial code | Description | Tmax / ℃ |

|---|---|---|

| 1.4534.4 | Precipitation-hardening stainless steel | 315 |

| 1.4534.5 | (13-8Mo, 0.04C-13Cr-8Ni-2.2Mo-1Al) | |

| 1.4534.6 | ||

| 1.4534.7 | Precipitation-hardening stainless steel | 850 |

| 1.4534.9 | (0.05C-18Cr-10Ni-0.4Ti) | |

| 1.4545.4 | Precipitation-hardening stainless steel | 300 |

| 1.4545.5 | (15-5PH, 0.05C-15Cr-5Ni-4Cu) | |

| 1.4548.4 | Austenitic stainless steel | 300 |

| 1.4548.5 | (17-4PH, 0.05C-16Cr-4Ni-4Cu) | |

| 1.4548.6 | ||

| 1.4939.5 | Tempered martensitic steel | 550 |

| 1.4939.6 | (0.10C-12Cr-1.8Mo-2.5Ni-0.3V) | |

| 1.4944.4 | Precipitation-hardening stainless steel | 725 |

| 1.4944.6 | (A286, 0.06-25Ni-15Cr-2.1Ti-1.2Mo) | |

| 1.7734.4 | Tempered martensitic steel | 500 |

| 1.7734.5 | (0.15C-1.4Cr-0.90Mo-0.25V) | |

| 1.7734.6 | ||

| 1.7784.5 | Tempered martensitic steel | 500 |

| 1.7784.6 | (0.4C-5Cr-1.3Mo-0.5V) | |

| 2.4631.7 | Precipitation hardened nickel alloy | 815 |

| (Nimonic 80A, 0Cr-2.3Ti-1.4Al-0.1C) | ||

| 2.4668.7 | Precipitation hardened nickel alloy | 700 |

| 2.4668.9 | (Inconel 718, 19Cr-18Fe-5Nb-3Mo-0.05C) |

3.4 紧固件用非调质钢

表5 我国与日本非调质钢主要成分对比 (mass fraction / %)

Table 5

| Country | Code | C | Si | Mn | V | Nb | Cr | Others |

|---|---|---|---|---|---|---|---|---|

| China | MFT8 | 0.16~0.26 | ≤0.30 | 1.20~1.60 | ≤0.08 | ≤0.10 | - | - |

| MFT9 | 0.18~0.26 | ≤0.30 | 1.20~1.60 | ≤0.08 | ≤0.10 | - | - | |

| MFT10 | 0.08~0.14 | 0.20~0.35 | 1.90~2.30 | ≤0.10 | ≤0.20 | - | - | |

| Japan | KNCH7 | 0.19~0.25 | 0.15~0.30 | 1.35~1.65 | - | - | - | - |

| (KOBELCO) | KNCH7s | 0.19~0.25 | ≤0.10 | 1.20~1.50 | - | - | - | - |

| KNCH8 | 0.27~0.33 | 0.15~0.30 | 1.35~1.65 | - | - | - | - | |

| KNCH8s | 0.27~0.33 | ≤0.10 | 1.35~1.65 | - | - | - | - | |

| KNCH8P | 0.12~0.18 | ≤0.10 | 1.35~1.65 | Addition | Addition | - | - | |

| KNCH9P | 0.19~0.25 | ≤0.10 | 1.35~1.65 | Addition | - | 0.20~0.40 | - | |

| KNCH10 | 0.37~0.43 | 0.15~0.35 | 1.00~1.30 | Addition | - | - | - | |

| KNCH12P | 0.15~0.20 | 0.40~0.50 | 1.00~1.30 | Addition | - | 1.20~1.40 | Ti, B, Mo |

冷作强化型非调质钢可以省去退火和调质处理工序,不仅大幅降低加工成本,也避免了热处理带来的一系列质量问题,尤其是可以保证细长螺栓的直线度。如近期由泛亚汽车技术中心有限公司、上海大学及南京钢铁集团等单位联合开发了电动汽车电池包固定用8.8级M6长螺栓,采用了非调质钢的方案,可很好地满足直线度小于0.5 mm/m的要求,解决了调质钢长螺栓的热处理难题,具有重要的推广价值。在实践中发现,目前非调质钢在高强度紧固件的应用还存在模具磨损、冷拔工艺与产品质量稳定性匹配关系问题,因此仍需要加大投入研究。

3.5 紧固件用钢关键共性技术

3.5.1 性能稳定性

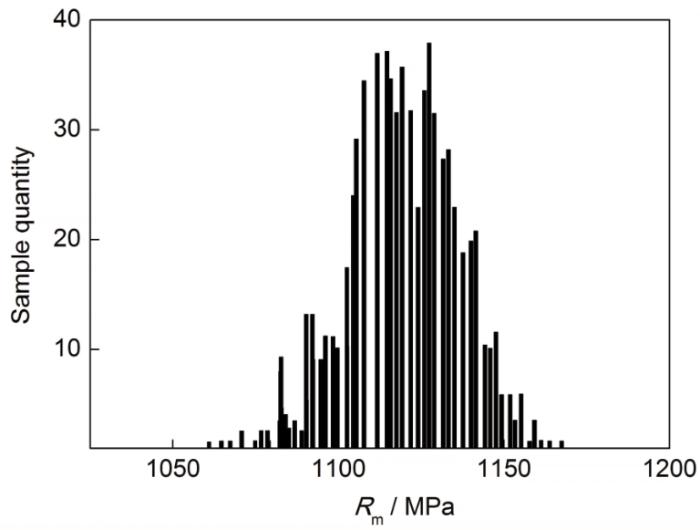

紧固件性能的稳定性是装备运行安全的保障,紧固件用钢的稳定性是一个关键共性问题,制约着我国装备制造业的发展。如汽车发动机关键紧固件(缸盖螺栓、连杆螺栓、曲轴主轴承盖螺栓、曲轴皮带轮螺栓及飞轮螺栓等)受力环境复杂,包括静载荷、剪切、冲击载荷和循环交变载荷等,因其强度通常为10.9级或12.9级,为了保证汽车的安全性,除了要满足耐氢致延迟断裂及疲劳性能要求外,不同批次螺栓的性能要求有较高的一致性。而目前国内原材料性能稳定性及调质处理后强度散差较大,如图11所示为某一国产关键螺栓800批次抗拉强度的统计情况。可见,强度散差大于120 MPa,装配时无法保证不同批次螺栓均获得稳定均一的夹紧力,从而影响质量稳定性。

图11

图11

关键紧固件强度统计分布情况

Fig.11

Statistical distribution of tensile strength of key bolts

在此情况下,泛亚汽车技术中心有限公司、上海大学及南京钢铁集团等单位联合启动了汽车发动机关键紧固件及其用钢(常用牌号为SCM435)的针对性攻关工作,从高纯净度、窄成分及紧固件制造全流程进行控制和管理,目的是在满足耐氢致延迟断裂及疲劳性能要求的同时,使螺栓硬度波动不大于2 HRC,并满足在“扭矩+转角”的装配策略下,使螺栓获得稳定均一的夹紧力,保证发动机的质量和安全。

3.5.2 在线退火软化技术

紧固件盘圆在拉拔过程中常常需要球化退火热处理使其软化以利于后续加工。球化退火时间长是流程产能的瓶颈,同时也是能源消耗的主要工序。在线退火技术的应用可简省后续离线退火,降本提效。日本钢企最早开展了冷镦钢在线退火软化的研究工作。目前,我国冷镦钢生产企业线材轧机设备基本具备了低温控轧控冷的条件,因此在线退火软化技术得到发展。如马鞍山钢铁股份有限公司利用在线退火技术工艺累计生产了一百多万吨免球化退火SWRCH35K-M盘圆,市场反应良好。我们还需要深入细致的技术基础研究,进一步挖掘工艺参数匹配控制潜力,稳定软化盘圆产品质量。近期,课题组与中天钢铁集团有限公司开展了在线退火软化的工作,在DIFT临界温度控轧的基础上配合冷却过程中的退化珠光体相变,开发出可以免离线退火的ZT35K-M钢,进一步获得退化珠光体和球状渗碳体组织,如图12所示,其抗拉强度不大于520 MPa,断后伸长率≥32 %。

图12

图12

ZT35K-M钢在线退火组织

Fig.12

Microstructure obtained from online annealing of ZT35K-M steel

3.5.3 紧固件用钢大数据库

目前我国在装备制造用的高品质紧固件(如高温紧固件、高强度紧固件及异型紧固件等)仍严重短缺,一些特殊要求的紧固件依赖进口。紧固件企业规模小,产业集中度低,技术、工艺和装备水平有待进一步提升;有独立研发能力的企业不多,技术创新能力不强;对现有的紧固件材料研发和生产数据利用效率低,这些是影响紧固件行业继续发展的关键共性问题。为此,有必要搭建紧固件与材料生产应用示范平台,建设一批具有示范意义的紧固件专用材料数据库,为紧固件与材料的研发设计、全生命周期数据管理和知识与资讯检索提供云计算和数据服务。紧固件共性问题的解决需要建立“材料生产-零件制造-服役失效”技术相互匹配的完整产业链。

4 奥氏体不锈钢的氮合金化

通常奥氏体不锈钢和铁素体不锈钢的屈服强度为200 MPa级(除了马氏体不锈钢),为了提高强度可以采用加工硬化或者沉淀硬化的方法。加工硬化可能导致亚稳奥氏体变形诱导相变形成部分bcc结构组织。沉淀硬化的基体可以是奥氏体+马氏体或者马氏体,虽然强度提高,但是耐蚀性会有一定程度降低。在奥氏体基体中添加N,可以稳定奥氏体,并且通过N的间隙固溶强化来显著提高强度,同时具有良好的耐蚀性。

与C一样,N在钢中以间隙固溶的方式存在,或者以氮化物的形式在钢中析出。人们利用Fe-C合金形成了今天包括了数千个钢种的庞大钢铁材料体系。然而与C具有几乎相同原子半径的N在钢中的应用是有限的。人们一直在研究N的合金化问题,试图发展出更多的Fe-N合金。

在氮合金化奥氏体不锈钢中,N像C一样以间隙形式强化奥氏体,可以达到下述特性:(1) 提高强度和保证良好塑性;(2) 高强度和高断裂韧性;(3) 高应变硬化能力;(4) 低磁导率;(5) 良好耐蚀性;(6) 阻碍变形诱导马氏体形成。其优良的综合性能为许多工业及工程领域提供了广阔的应用前景[64]。

4.1 高氮奥氏体不锈钢的力学性能

N是一种强奥氏体稳定化元素,能够通过间隙固溶强化奥氏体,增加不锈钢的强度,同时不会损害塑性和韧性。另外,与传统的304和316奥氏体不锈钢相比,N含量高的奥氏体不锈钢在经过大变形后不仅能达到很高的强度,而且不会有应变诱导马氏体形成,具有无磁的特点。N提高强度的机理可以从以下几个方面解释:(1) N能产生最大的晶格膨胀,对位错的钉扎作用大,促进平面滑移;(2) 晶界强化,增加的N含量可提高Hall系数(ky),增加多晶奥氏体低能边界,使织构发展,从而使强度提高;(3) 冷加工强化,N能增加奥氏体中孪晶的变形程度[64]。

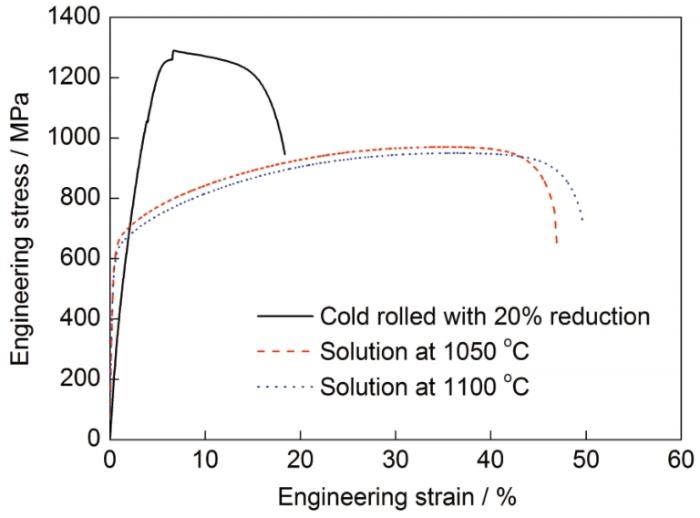

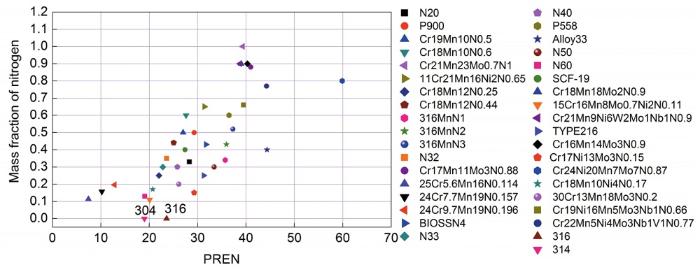

图13

N作为合金化元素固溶到奥氏体中后,能够明显提高钢的加工硬化能力,通过冷作硬化能够大幅度提高强度,同时保证较好的塑性。例如,对05Cr21Mn16Ni2N热轧高氮奥氏体不锈钢进行冷变形和不同温度固溶处理后的试样进行室温拉伸测试,结果如图14所示。可以看出,超过1050 ℃固溶处理,固溶温度对05Cr21Mn16Ni2N钢的强度和塑性影响不大。相反,经过20%冷变形后,钢的抗拉强度和屈服强度较固溶处理的显著提高,塑性大幅度降低;1100 ℃固溶、1050 ℃固溶和冷轧样品的屈服强度分别为569、599和1157 MPa,抗拉强度分别为950、970和1280 MPa,延伸率分别为50%、47%和22%。

图14

图14

冷轧和固溶处理05Cr21Mn16Ni2N钢的工程应力-应变曲线

Fig.14

Engineering stress-strain curves of cold rolled and solid solution treated 05Cr21Mn16Ni2N steel

另外,有研究[64]认为N含量和晶粒尺寸对强度影响较大,屈服强度和抗拉强度随着N含量的增加而增加,并存在一定的关系:

式中,Rm为抗拉强度;Rp0.2为屈服强度;[N]为N含量。

4.2 高氮奥氏体不锈钢的耐蚀性能

Kamachi等[74]对不同N含量的316L不锈钢钝化过程的研究表明,随着N含量升高,钝化膜中N的富集越明显,抗点蚀能力和钝化膜稳定性越好。而Cr和Mo含量的高低决定不锈钢的耐点蚀能力,通常用耐点蚀当量(pitting resistance equivalent number,PREN)来评价:

但是对于含氮和高氮奥氏体不锈钢而言,式(3)并不适用,还必须考虑N的影响。因此,提出了改进的经验公式来预测含氮和高氮不锈钢的耐点蚀当量:

式中,系数x的取值范围在13~30之间。Speidel等[75]认为N含量在大范围内变化时,x=30时氮合金化奥氏体钢的耐点蚀当量与实验数据吻合较好;而Uggowitzer等[76]和Menzel等[77]的研究表明x=13、20、25时也能满足要求。基于式(4),对N含量在0~1%范围内的含氮和高氮奥氏体不锈钢的PREN进行了计算统计,其中x=16[64,78],而304和316的PREN采用式(3)计算,结果如图15所示。可以看出,在Cr和Mo元素含量确定的情况下,高氮奥氏体不锈钢的PREN随着N含量的增加明显增加。在N含量确定后,其PREN主要取决于Cr和Mo的含量。相较于304和316不锈钢而言,在Cr和Mo含量与之相当时,含氮和高氮奥氏体不锈的PREN明显高于304和316不锈钢,体现出了N对奥氏体不锈钢耐点蚀性能的独特优势。

图15

图15

奥氏体不锈钢耐点蚀当量(PREN)随N含量的变化

Fig.15

Pitting resistance equivalent number (PREN) of austenitic stainless steel varies with nitrogen contents

Color online

除了不锈钢点蚀之外,N元素对不锈钢的缝隙腐蚀和晶间腐蚀也是有益的。因为N在合金-溶液界面附近形成铵,能够抑制阳极溶解酸化和活化分解,降低缝隙的穿透能力[79];其次,C元素在敏化过程中容易与晶界附近的Cr结合发生晶界沉淀,造成贫Cr而发生晶间腐蚀,而N元素却能延迟溶解N的沉淀相析出(M23C6、Fe2Mo等),在一定程度上能够抑制敏化,提高耐晶间腐蚀能力[63]。另外,在对05Cr21Mn16Ni2N高氮奥氏体不锈钢和304不锈钢在40 ℃下进行人体汗液盐雾实验发现,腐蚀48 h后,304不锈钢表面开始出现锈斑;腐蚀96 h后,304不锈钢表面锈斑愈发严重,而05Cr21Mn16Ni2N高氮奥氏体不锈钢表面无任何腐蚀发生,说明高氮奥氏体不锈钢比304不锈钢更耐人体汗液腐蚀。

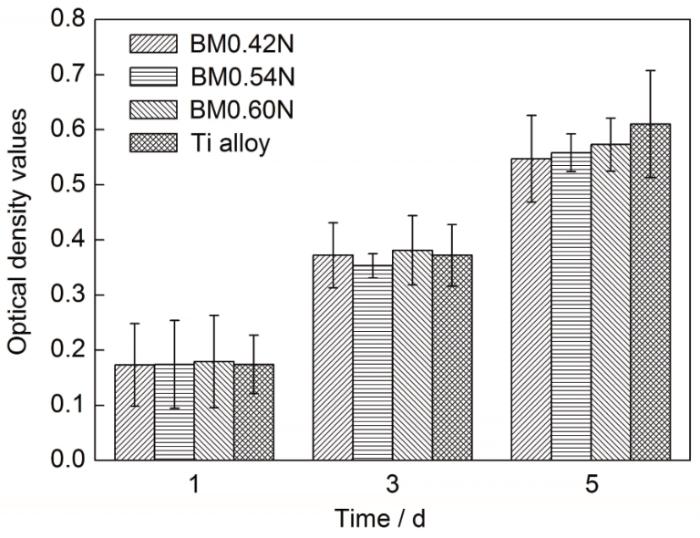

4.3 高氮奥氏体不锈钢的生物相容性

在医用金属材料中,无论是外科手术器具,还是体内植入支撑材料等,不锈钢应用最为广泛,其次还有钴合金、钛合金以及新近发展的锌合金等。但目前使用的医用不锈钢材料大多含Ni元素,长期与人体接触,不锈钢中的Ni元素释放会产生毒性,对人体健康造成威胁[80]。因此,对于医用不锈钢,必须严格限制Ni含量,欧盟标准EN1811:2011+A1:2015对与人体皮肤直接接触的不锈钢镍溶出规定为:穿刺类小于0.2 μg/(cm2·week),非穿刺类小于0.5 μg/(cm2·week)。

图16

图16

不同N含量高氮奥氏体不锈钢和钛合金细胞毒性检验结果

Fig.16

Optical density values of different high nitrogen contents steel and Ti alloy

4.4 高氮奥氏体不锈钢的应用

由前述可知,高氮奥氏体不锈钢在力学性能、耐腐蚀性能和生物相容性方面都较传统的不锈钢具有明显的优势。就其优异的力学性能而言,高氮奥氏体不锈钢可以进行冷加工强化,拥有高强度、非铁磁性,从而用于发电机转子定位环、矿山无磁煤筛网、无磁钻铤等;在子弹高速应变速率冲击下,高氮奥氏体不锈钢具有高的应变硬化能力、较低的热软化能力以及高N含量降低了层错能,具有很好的抗弹性能,是一种潜能很好的装甲材料[83]。

表6 人群对Ni过敏的比例统计

Table 6

| Group | In general population | In dermatitis patient |

|---|---|---|

| Adult | 8%~19% | 12%~25% |

| Adolescent and child | 8%~10% | 5%~30% |

而高氮奥氏体不锈钢不含Ni或含Ni很少,根据EN1811:2011+A1:2015标准,对05Cr21Mn16Ni2N高氮奥氏体不锈钢的镍溶出进行了测试,发现其镍溶出小于0.1 μg/(cm2·week),不会对人体产生致敏和毒副作用。因此,低镍/无镍的高氮奥氏体不锈钢可以用于民生制品(如手表、皮带扣、不锈钢首饰、服饰玩具配件、钥匙等)和医用不锈钢制品(血管支架、骨科植入支架等)。

除此之外,通过冷加工高氮奥氏体不锈钢还能用于建筑领域做固定材料,超高强度钢丝用于桥梁建造以及高强度不锈钢紧固件等。

4.5 奥氏体不锈钢氮合金化展望

N作为一种最容易获得的合金化元素用于钢中既能节约资源,又不会对环境产生负面影响,同时赋予高氮奥氏体不锈钢优异的力学性能、耐腐蚀性能、生物相容性等,使得其在电子、化学设备、压力容器、石油、医疗等领域得到应用。虽然在过去,高氮奥氏体不锈钢的冶炼、N的加入、N的均匀性等存在一些生产技术问题,但是随着科技和冶金设备进步,N作为固溶元素加入到钢中已经得到解决。目前,由于高N含量的奥氏体不锈钢加工硬化能力强,在实际生产中不利于成形,但这并不影响高氮奥氏体不锈钢的发展。例如可以通过C+N协同间隙固溶,保证性能的同时还能利于加工成形。因此,随着研究工作不断深入,相信高氮奥氏体不锈钢的应用领域会得到更大扩展。

5 马氏体不锈钢的高硬度化

5.1 马氏体不锈钢发展历史

马氏体不锈钢含有不低于12%的Cr和中高C含量,可通过热处理强化,用于制造对强度、硬度、弹性和耐磨性等力学性能要求较高,又兼有一定耐蚀性需求的零件。马氏体不锈钢的发展历史与刀具材料研究和航空技术发展密切相关。刀具材料研究最早可追溯至1820年,“合金钢先驱”Faraday为研究大马士革刀用钢(即乌兹钢)开展了一系列合金钢实验[85],旨在“生产出切割性能优异且不易氧化的合金钢”。Faraday做了很多尝试,在钢中分别添加了如Ag、Pt、Rh、Ni和Cr等制成了各种合金钢,并进行了一系列测试,并于1820年发表了影响深远的论文《关于合金钢》[86]。但Faraday添加的Cr含量最高只有3%,因此并未获得具有耐蚀性的合金钢。1821年,法国的Berthier研究了低Cr和高Cr含量对高碳钢的影响,提出Cr可以提高耐蚀性。Berthier研发的高碳含Cr钢具有高硬度和一定耐蚀性,因此他建议可用该类材料制作刀具。然而Berthier研发的钢的Cr含量与现代不锈钢相比相差较大,并未获得预期的性能。在19世纪,英国、法国、德国、美国等地有20多位科学家研究过不同C、Cr含量合金的耐蚀性。发现Cr含量越高,耐蚀性越高。但是他们研究的合金成分与现在的不锈钢成分并不是同一体系。

1904年,Léon Guillet研究了一系列C含量为0.14%~1.0%的高铬钢,其成分体系与当代AISI 410 (10Cr13)、AISI 420 (20Cr13)、AISI 440C (90Cr18)基本一致,但是Guillet并未对耐蚀性进行研究[50]。最早解释不锈钢耐蚀性原因的是德国的Philip Monnartz。1908年Monnartz研究了C含量对高铬钢的影响,并于1911年发表了《铁铬合金的耐酸性研究》[87]。他发现不锈钢的耐蚀性其实是一种钝化(氧化)现象,而且发现Cr含量大于12%时,耐蚀性大大增加。此外,还提出了碳化物对耐蚀性的影响,而Ti、V、Mo、W等元素可以“稳定” C元素,进而保证钢的耐蚀性,特别强调了Mo元素的作用。这些研究对现在不锈钢合金设计有指导作用。

马氏体不锈钢的商业化应用和发展与英国的Harry Brearley密不可分。1912年,Harry Brearley研发出了化学成分为12.8%Cr,0.24%C,0.44%Mn,0.2%Si的马氏体不锈钢(类似于现在的AISI 420)并于1914年与Ernest Stuart合作生产出了马氏体不锈钢餐刀。之后Brearley积极拓展马氏体不锈钢的应用,发现该类钢还能生产主轴、活塞、阀门等。第一次世界大战期间,英国皇家空军订制了一批马氏体不锈钢用于制作飞机排气阀,产生巨大商业价值,马氏体不锈钢得到推广并由此进入了快速发展时期[88]。经过100多年的发展,马氏体不锈钢已发展出了适用于各种应用场合的钢种,如刀具、汽轮机叶片、轴承、阀口、结构件和耐磨件等,其中刀具和航发零部件仍是其最主要的应用领域。

| Time | Technical innovation |

|---|---|

1940s | 1) heat treatment instrumentation: improve temperature controls and recorders 2) neutral atmosphere furnace: eliminate surface decarburization 3) large electric furnace melting: produce larger size billets+billets forging to refine the steel grain and carbide size and reduce the size of material's inclusions and segregates |

1950s | 1) immersion thermocouples: permit better control of steel melting 2) shoe grinding: improve race surface quality and tolerance 3) vacuum degassing and vacuum melting: alter the type of inclusions and trace element |

1960s | 1) ultrasonic and eddy current inspection: ensure product quality 2) elastohydrodynamic principles: improve lubrication 3) argon atmosphere: improve cleanliness and macro and micro structure unity 4) controlled fiber and hardiness: improve bearing life |

| 1970s | vaccum-induction melted+vacuum-arc remelted (VIM+VAR) |

1990s | 1) powder metallurgy: Pyrowear 675 steel; plasma nitriding: nitrides M50 &M50NiL steel2) pressure electroslag remelting: Cronidur30 steel |

5.2 研究现状与技术进展

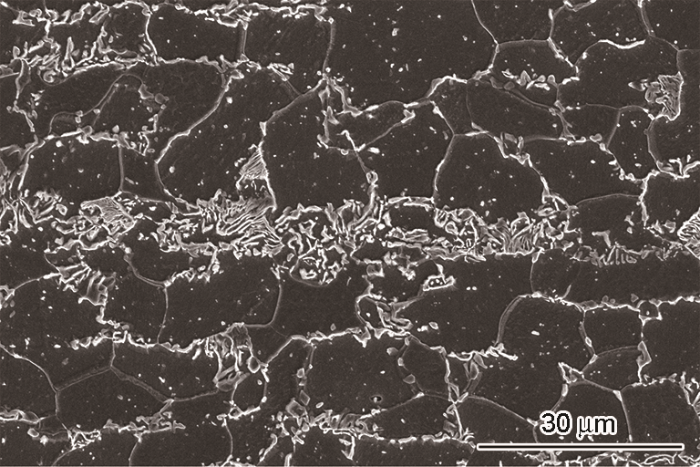

如上所述,马氏体不锈钢最广泛的用途是制作刀具。刀具是家庭生活、医疗器械、户外运动、军警人员训练及防卫都必不可少的重要工具,具有使用广泛且频率高的特点。影响刀具加工和使役性能的因素包括硬度、淬透性、强度、塑性、韧性、锋利度、耐用度、耐蚀性、耐磨性、加工性。C及Cr含量较低的20Cr13、30Cr13、40Cr13材料制作的刀具材料硬度较低,在51~55 HRC范围内,因此锋利度、耐磨性及使用寿命有限。目前高端刀具用材主要为高碳马氏体。AISI 440C (90Cr18MoV/X105CrMo17)是最早发现的马氏体不锈钢之一,同时也是第一代航发轴承钢。高C及高Cr设计目的是大幅提升材料强度及耐蚀性。然而该类钢种由于C与Cr含量过高,易形成一次共晶碳化物,因此会导致以下缺点:(1) 降低基体中的Cr含量,使耐蚀性下降;(2) 容易在碳化物内部及界面处萌生裂纹,导致塑韧性下降;(3) 碳化物容易从基体处脱落,致使耐磨性变差。因此该类钢种性能未满足设计要求。为解决该问题,一方面需要新的合金设计;另一方面,微观组织调控尤其是碳化物调控技术越来越重要。

5.2.1 合金设计发展现状

高碳马氏体不锈钢的合金设计经历了以下发展:(1) 降低Cr含量,并添加如Mo、V等合金元素,如154CM、BG-42等,提高钢的硬度及耐蚀性,但相应生产成本及难度增加,主要用于制造高端刀具及航发主轴轴承;(2) 同时降低C和Cr含量,添加如Mo、V、Ni等其它合金元素,如420HC、1.4116 (50Cr15MoV)等,提高了耐蚀性,但硬度将有所降低;(3) 降Cr加N,提高硬度,并大幅度提高耐蚀性,如第三代航发轴承用钢Cronidur30,其耐蚀性是440C的100倍,是未来重点发展方向之一,但是对生产设备及相关技术要求较高[90]。

除此之外,稀土合金化与全面抗菌化也是目前高碳马氏体不锈钢合金设计的研究新方向。

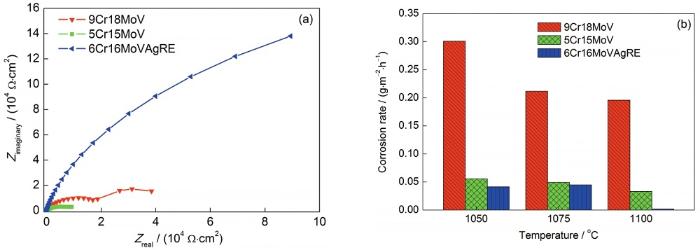

5.2.2 稀土合金化

图17

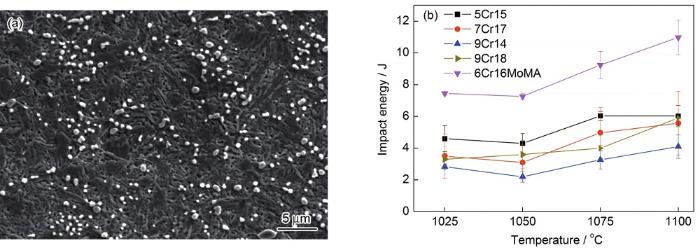

添加La和Ce还可以提高马氏体不锈钢耐点蚀性与盐雾耐蚀性。通过对比实验,La和Ce含量约为130×10-6的6Cr16MoVAgRE钢的耐点蚀与盐雾性能与Ni含量为1.2%的6Cr16MoNiV钢一致。此外,对比了不同牌号高碳马氏体不锈钢的耐点蚀与盐雾性能,结果如图18所示。采用Gamry Instruments Reference 600电化学工作站测试材料的点蚀行为,试样工作面尺寸为10 mm×10 mm,经砂纸研磨后抛光,测试采用传统三电极体系,扫描速率为0.33 mV/s,室温下于3.5%NaCl溶液中进行。盐雾试样尺寸为30 mm×30 mm×5 mm,表面经砂纸研磨,喷雾为浓度2%NaCl水溶液,实验温度为35 ℃,实验时长72 h。盐雾实验后将试样表面锈层去除并称重。盐雾平均腐蚀速率=失重/(腐蚀面积×腐蚀时间)。由图18a可以看出,6Cr16MoVAgRE钢的容抗弧半径最大,说明6Cr16MoVAgRE钢在电化学腐蚀中具有较好的耐蚀性。图18b表明6Cr16MoVAgRE钢具有最优的抗盐雾性能,且随着奥氏体化温度升高,6Cr16MoVAgRE试样抗盐雾能力明显提高。

图18

图18

不同高碳马氏体不锈钢的点蚀阻抗谱和腐蚀速率。

Fig.18

Nyquist diagrams (a) and corrosion rates (b) of different high carbon contents martensitic stainless steels

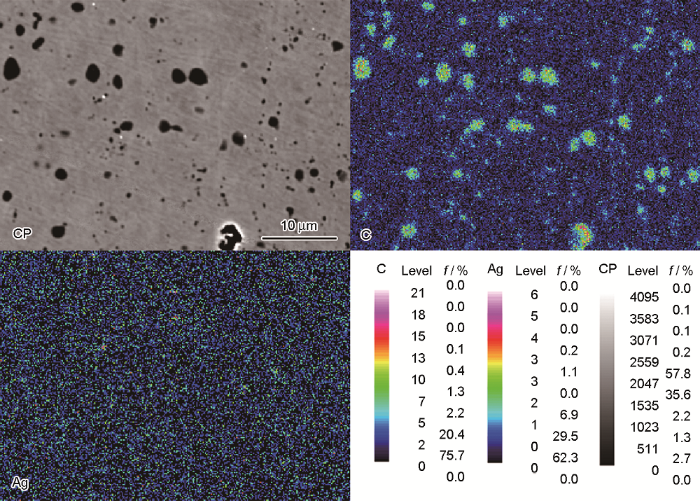

5.2.3 广谱抗菌

马氏体不锈钢广泛用于餐具制造,因此具有抗菌性的马氏体不锈钢及其制作的产品越来越受到重视。目前主要采取的手段是添加具有抗菌性能的合金元素来实现。各种金属离子抗菌性能顺序为:Ag>Co≥Ni≥Al≥Zn≥Cu=Fe>Mn≥Sn。金属元素溶出并与细菌接触时,可以使细胞增殖酶失去活性,起到抗菌作用。Ag的抗菌效果是Cu的100倍,然而由于Ag添加技术难度较高,分布不易控制。目前应用较多的是成本较低的铜系抗菌马氏体不锈钢[94]。近年来,本课题组开发了银系高碳抗菌马氏体不锈钢,Ag含量为0.025%。通过JEOL-JXA8230电子探针显微分析仪(EPMA)表征,结果如图19所示。可以看出,Ag元素分布均匀。

图19

图19

6Cr16MoVAgRE钢EPMA分析

Fig.19

The alloy element distributions of 6Cr16MoVAgRE steel by EPMA (CP—backscattered electron image, f—area fraction)

Color online

该材料已在多个认证检测机构分别按照SN/T 2399抗菌金属材料评价方法、GB/T 31402塑料表面抗菌性能试验方法、JIS Z 2801抗菌产品抗菌活性和效果试验进行抗菌测试,测试结果表明,该类材料可以有效抵抗大肠杆菌、金黄色葡萄糖球菌、白色念珠菌、铜绿假单胞菌等细菌,抗菌率达到99.99%。该材料制作的厨刀使役性能优异且抗菌效果明显,填补了我国银系抗菌刀具的空白,推动了刀具用钢的发展。

5.3 微观组织调控技术发展

随着冶炼设备与技术的进步和不锈钢纯净度的提高,高碳马氏体不锈钢中碳化物的含量、分布及尺寸逐步成为决定其性能的关键因素。碳化物的类型、尺寸、分布以及溶解和析出行为,不仅依赖于材料的成分,同时受凝固、热变形及热处理等工艺的影响[95]。因此,为进一步调控碳化物,需要从全流程角度进行微观组织调控,减少或消除一次共晶碳化物,优化二次碳化物组织特征,进而提高马氏体不锈钢的性能。

国外相关制造企业如法国Bonpertuis钢铁公司、瑞典Sandvik钢铁公司都有着先进且成熟的马氏体不锈钢冶炼、轧制技术,钢材成分控制严格、波动范围小、组织偏析小、原材料晶粒细小均匀、碳化物形态好、有害成分含量低和无杂质[96]。然而由于技术封锁与核心工艺控制,高碳马氏体不锈钢微观组织调控的公开研究资料较为匮乏。中国是目前在马氏体不锈钢领域公开发表文献及申请专利最多的国家,内容涉及到电渣重熔技术、高温扩散退火、热轧工艺控制、循环球化退火、淬火配分(Q&P)等其它热处理方式等。

图20

图20

6Cr16MoMA马氏体不锈钢SEM像和不同高碳马氏体不锈钢不同奥氏体化温度处理后试样冲击功

Fig.20

SEM image of 6Cr16MoMA martensitic stainless steel (a) and the impact energies of different high carbon martensitic stainless steels after different austenitizing treatments (b) (MA—microalloying)

5.4 展望

高碳马氏体不锈钢主要用于高端刀具与航发零部件制造。我国不锈钢刀剪产业的产业规模居世界第一,是全球重要生产基地。在高端刀具用钢及刀具产品方面,我国距德国和日本仍有一些差距。近年来,我国刀剪企业与钢企及研发机构合作,开展了刀剪用马氏体不锈钢的研发。我国钢企具有先进的冶金设备和生产工艺流程,在工艺技术与应用技术方面持续努力,相信不远的将来可以很好地控制化学成分一致性、碳化物均匀细小,达到更高寿命与可靠性要求。国内相关单位也在研发新型更高性能的马氏体不锈钢,应用于航发主轴轴承与刀具制造。

6 结语

本文不企图也不可能完全描述钢铁材料的高性能化领域发展,只是尝试对部分热点问题开展论述与实践,希望能够抛砖引玉,引起大家对钢铁材料高性能化发展的关注。千变万化的钢铁材料发展到了今天,就像一颗枝繁叶茂的大树,品种繁多,而且还在不断生长。尽管可以肯定屈服强度200 MPa级的碳素结构钢和奥氏体不锈钢因为具有良好的综合性能,依然是最量大面广的好用的钢铁材料,但是,今后的钢铁材料会发展到什么样子实在是不太好预测,比如在过去的20~30年间,建筑螺纹钢从355 MPa级发展到了400、500、600 MPa级;低合金钢从Q460~Q690发展到了今天的Q1300;热成形钢从1500 MPa级发展到今天的2200 MPa级;轻量化促使螺栓钢从12.9级发展到了今天的18.9级;弹簧钢已经从1800 MPa级发展到了今天的2200 MPa级;悬索桥梁钢丝的强度从1760 MPa发展到了今天的2300 MPa;帘线钢从2800 MPa级发展到了今天的4000 MPa级UT帘线钢;超高强度钢从1800~2200 MPa级发展到了今天的2400 MPa级。可以肯定的是,未来的钢铁材料与我们今天所见的钢铁材料会有很大的不同。

我们仅仅以耐候钢、合金结构钢、不锈钢、紧固件用钢为典型案例,论述工业界与学术界近期关注的耐腐蚀、高强韧化、抗菌毒、高品质化等方面的问题。高性能化已经不仅仅局限在材料本身的性能提高,更重要的是需要考虑材料生产、零件制造和服役评价的技术产业链的构建。我国钢铁行业在诸多方面已经走到了世界前列,从跟跑变成领跑,是需要考虑新型的材料研发思维方式与方法的时候了。

致谢

参加此项工作的还有钢铁研究总院的范建文、王存宇、刘剑辉、孙绍华;北京交通大学惠卫军、张永健;南京工程学院赵秀明;中信泰富特殊钢公司、包头钢铁公司、中天钢铁公司、南京钢铁公司、太原钢铁集团有限公司、泛亚汽车技术中心有限公司。感谢徐匡迪院士、翁宇庆院士、干勇院士、殷瑞钰院士在研究工作中的指导。