MAX相(M是过渡族金属元素,A主要是第三或第四主族元素,X是C或N)是一种三元层状高性能陶瓷材料。MAX相属于P63/mmc空间群,其晶体结构由M6X八面体层和A原子层交替排列组成。在MAX相晶体结构中,M和X原子通常以强的共价键和离子键结合,而M和A或M之间通常以弱共价键和金属键结合。独特的晶体结构和键合方式使得MAX相兼具金属和陶瓷的特性而被广泛关注[1,2]。其中,Ti2AlC具有低密度、低热膨胀系数、高抗氧化和抗腐蚀性等优点,尤其在中子辐照条件下具有高的稳定性。近年来,与金属Cr[3]、SiC[4]和FeCrAl[5]涂层类似,Ti2AlC的MAX相涂层被认为是最有潜力的核包壳涂层候选材料之一,尤其是作为事故容错条件下的高温防护材料而备受关注[6]。

对于Ti2AlC的合成而言,块体Ti2AlC是利用单元素或三元化合物粉末通过热等静压(HIP)的方法进行合成的[7,8],但是较高的制备温度增加了其生产成本,并且大尺寸Ti2AlC块体材料的合成目前还无法实现,这些都限制了Ti2AlC材料的实际应用。近年来,Ti2AlC涂层被广泛关注,其制备方法主要有喷涂和物理气相沉积(PVD) 2种。Maier等[9]利用喷涂法制备Ti2AlC涂层,然而所制备的涂层通常比较疏松且内部多孔。磁控溅射和真空阴极电弧沉积等PVD技术因其低温沉积、大面积均匀可控、制备的涂层结构致密等诸多特性而被广泛用于Ti2AlC等MAX相涂层的制备。研究人员[10,11,12,13,14,15]利用磁控溅射沉积技术在不同基底上成功制备了Ti2AlC涂层;Guenette等[16]和Rosén等[17]利用阴极电弧沉积技术也得到了Ti2AlC涂层。

然而,PVD沉积过程往往远离热力学平衡态,沉积原子的冷却速率极快,因此难以形成晶体学上较为有序的结构[18],尤其Ti2AlC具有长的c轴(1.36 nm)[19]和大晶胞的复杂结构。目前MAX相涂层的高纯、高结晶相制备存在一定困难,而影响涂层纯度和结晶度的最主要因素是涂层成分和沉积温度。温度是获得MAX相结构至关重要的工艺参数,例如,Li等[20]分别在370和500 ℃制备Cr2AlC涂层,370 ℃时只得到由α-(Cr, Al)2O3、非晶中间层和Cr2AlC构成的三层结构,而500 ℃时可获得Cr2AlC单层结构;Tang等[15]研究了Ti-Al-C涂层在退火温度为600~900 ℃条件下的相结构变化,结果表明,800 ℃时Ti2AlC相的纯度和结晶度最高,过低的温度会有TiAl3杂质相生成,而过高的温度导致Ti2AlC相的结晶度降低;Su等[21]研究了沉积温度在600~710 ℃变化时Ti-Al-C涂层的相结构变化,发现沉积温度为615 ℃时,涂层的纯度和结晶度最优。以上结果表明,无论是采用一步法还是两步法(低温沉积结合后续热处理)制备MAX相涂层,温度对涂层的相结构均具有显著的影响。此外,涂层的成分对相结构的影响也非常关键,比如,Liu等[22]通过调节涂层中Al含量来制备高纯Cr2AlC涂层,当涂层中Cr/Al比为2.09时,Cr2AlC的纯度最高,且随着涂层中Al含量的增加,第二相Al8Cr5和Cr7C3的含量分别发生了不同程度的变化;Li等[23]利用磁控溅射结合后续退火研究靶材成分对涂层相结构的影响,发现靶材中Ti∶Al∶C原子比分别为3∶2∶2和4∶3∶2时,经退火后分别得到了纯的Ti3AlC2相和Ti2AlC相。

综上,成分和温度对MAX相的形成有着至关重要的影响。然而,涂层中Ti、Al相对含量的变化对Ti2AlC成相的影响鲜有报道,且两步法制备Ti2AlC涂层时退火温度对涂层相结构的影响规律也有待阐明。本课题组前期工作[24]提出采用阴极电弧复合磁控溅射技术结合后续热处理的方法,可实现铝基MAX相涂层的高质量制备。该方法综合了阴极电弧沉积和磁控溅射沉积技术的优点,在大幅度减少电弧大颗粒的同时,获得高的沉积速率和膜-基结合力,制备出致密、强结合、高稳定性的铝基MAX相超厚涂层。本工作通过改变样品位置调控Ti、Al相对含量,利用电弧复合磁控溅射沉积技术,在Zirlo型锆合金表面设计制备了不同成分的Ti-Al-C涂层,在600~900 ℃范围内进行后续热处理,筛选Ti2AlC涂层的最佳Ti/Al成分窗口和热退火温度,探究其成相机理,为后续制备高质量Ti2AlC涂层提供理论和实验参考。

1 实验方法

本实验采用自主研制的H650型磁控溅射复合电弧沉积系统制备Ti-Al-C涂层。涂层设备示意图如图1所示。分别采用尺寸为直径128 mm×15 mm的Ti靶(99.9%Ti)作为电弧靶材,尺寸为400 mm×100 mm×7 mm的Al靶(99.9%Al)为磁控靶材,尺寸为16 mm×10 mm×2 mm 的Zirlo合金作为基底。将金相抛光至5 μm的Zirlo合金基底经过丙酮、酒精分别超声清洗15 min后干燥,将No.1~No.5样品从上至下依次悬挂在镀膜室的旋转样品支架上,其中No.1样品与圆形电弧中心在同一水平线上,相邻样品之间的距离为50 mm,样品与磁控靶材之间的水平距离为120 mm。抽真空至腔体真空度达到3.0×10-3 Pa以下时,开始沉积涂层。整个涂层沉积过程分为以下几步:(1) 离子束刻蚀,首先向腔室里通入40 mL/min的Ar (纯度99.999%),同时将样品旋转至离子束源正前方,在保证样品架自转的情况下对基底进行离子束刻蚀40 min,以去除样品表面的氧化层及其它污染物;(2) 通入50 mL/min的CH4气体(纯度99.999%),将样品架公转至阴极电弧源前方后保持自转,利用阴极电弧在基底表面沉积TiC过渡层,其目的是增强膜-基结合力,并阻止后续退火过程中Ti-Al-C涂层和基底之间的元素互扩散;(3) 将样品架置于溅射源前,设定好工艺参数后开始沉积Ti-Al-C涂层。具体涂层沉积工艺如表1所示,整个沉积过程中不加热。

图1

图1

电弧复合磁控溅射示意图

Fig.1

Schematic of the hybrid cathodic arc/magnetron sputter (No.1~No.5 samples were suspended from top to bottom on a rotating sample holder in the chamber)

表1 Ti-Al-C涂层沉积参数

Table 1

Procedure | Ar flow mL·min-1 | CH4 flow mL·min-1 | Presure Pa | Bias voltage V | Current / A | ||

|---|---|---|---|---|---|---|---|

| Ion gun | Arc | Sputter | |||||

| Etching | 40 | - | - | -300 | 0.2 | - | - |

| TiC layer | 200 | 50 | 3.99 | -100 | - | 70 | - |

| Ti-Al-C layer | 200 | 15 | 3.99 | -200 | - | 60 | 8.0 |

待涂层沉积结束后,将样品置于管式炉内,在Ar气氛保护下进行退火处理。本实验先对No.1~No.5样品在800 ℃退火1 h,接着将No.1样品分别在600、650、700、750、800、850和900 ℃退火1 h,退火过程中所采用的升温速率为6 K/min。退火升温速率选择6 K/min一方面是为了尽可能使得涂层结晶温度降低,另一方面是为了避免过快加热速率对涂层性能产生影响。

利用配有能谱仪(EDS)的Quanta FEG-250型扫描电子显微镜(SEM)对涂层的表面和截面进行观察,且采用EDS对涂层的成分进行分析;利用D8 ADVANCE型X射线衍射仪(XRD)对退火态样品的相组成和结构进行分析;采用波长为532 nm的Renishaw in Via显微共聚焦Raman光谱仪测试沉积态和退火态样品的相结构;采用TF20型高分辨透射电子显微镜(HRTEM)对涂层微观结构和形貌进行观察,其中HRTEM样品由Auriga型聚焦离子束(FIB)系统制备。

2 实验结果和讨论

2.1 成分对退火后相结构的影响

表2 No.1~No.5样品中涂层在沉积态和退火态时的Ti/Al比

Table 2

| Sample | No.1 | No.2 | No.3 | No.4 | No.5 |

|---|---|---|---|---|---|

| As-deposited | 2.38 | 2.04 | 1.64 | 0.66 | 0.42 |

| As-annealed | 3.06 | 1.75 | 1.09 | 0.99 | 0.54 |

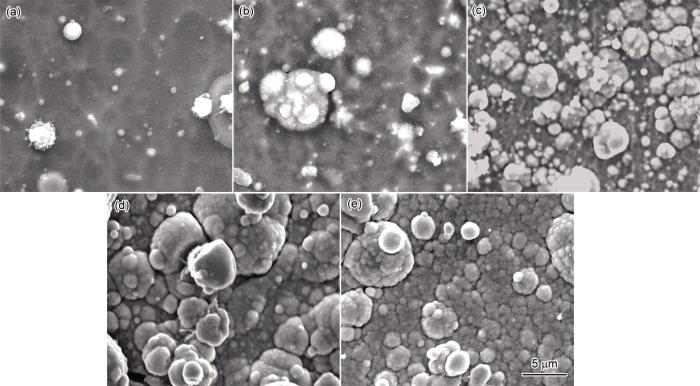

No.1~No.5样品沉积态表面形貌的SEM像如图2所示。可以看出,涂层表面存在一些大颗粒和凹坑,其中大颗粒主要是由电弧液滴形成,凹坑则是涂层沉积过程中部分大颗粒剥落所导致。与单一磁控溅射[11]或阴极电弧[27]制备的涂层表面形貌不同,本实验所得到的涂层表面结构致密且大颗粒较少,与该方法所制备的Ti2AlN涂层[24]一致。进一步观察可知,No.1~No.4样品表面大颗粒呈现逐渐增多的趋势,其中,No.1和No.2样品除了表面大颗粒较少之外,涂层结构致密,并且大颗粒数量明显少于采用电弧离子镀技术制备的Cr2AlC涂层[27]。此外,由于电弧离子镀技术所喷射的不同尺寸大颗粒分布于沿靶平面不同的方向[28],因此,随着样品位置逐渐远离电弧等离子区均匀区,形貌变得相对疏松,如图中No.4和No.5样品所示。由于利用电弧复合磁控溅射制备MAX相涂层的过程中,涂层的生长同时受到电弧和磁控的影响,当样品处于电弧等离子体均匀区时,涂层中大颗粒主要由电弧熔池喷射产生;当样品偏离电弧等离子区而处于磁控等离子区时,涂层表面大颗粒的产生主要受磁控溅射的影响,从而产生No.5样品中类似“菜花状”大颗粒,这是磁控溅射技术类似“菜花状”团簇生长所致,该团簇结构在磁控溅射涂层中较为普遍。

图2

图2

No.1~No.5沉积态涂层表面形貌的SEM像

Fig.2

Surface SEM images of No.1 (a), No.2 (b), No.3 (c), No.4 (d) and No.5 (e) coatings in as-deposited samples

图3给出了No.1~No.5样品经800 ℃、1 h退火后表面形貌的SEM像。可以看出,退火态表面形貌与沉积态涂层的表面形貌基本相似。不同的是,退火过程中各原子经过充分扩散后,No.1~No.3涂层表面的凹坑结构变得不明显。

图3

图3

No.1~No.5退火态涂层表面形貌的SEM像

Fig.3

Surface SEM images of No.1 (a), No.2 (b), No.3 (c), No.4 (d) and No.5 (e) coatings annealed at 800 ℃ for 1 h

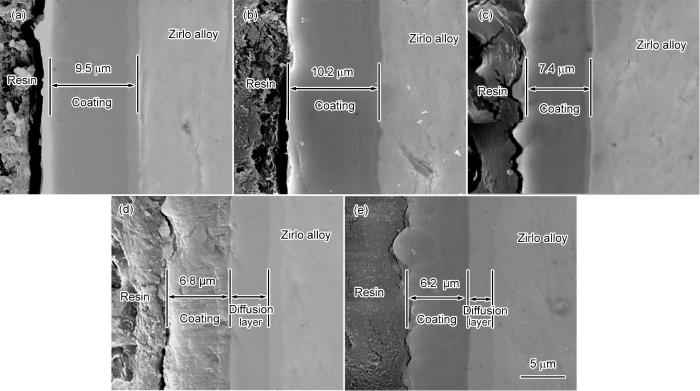

为了进一步分析不同位置处涂层的结构变化,图4给出了No.1~No.5样品退火后截面形貌的SEM像。可以看出,整个涂层(包括TiC过渡层)的厚度先增大后减小,最大为No.2样品(10.2 μm),最小为No.5样品(6.2 μm)。这说明No.2样品位置涂层的沉积速率最高,而No.5样品因远离电弧源而导致其沉积速率大幅度降低。此外,对比No.1~No.5样品可知,No.4样品结构较为疏松,主要是因为No.4样品中大颗粒数量最多且尺寸较大,这说明大颗粒的数量及尺寸影响了涂层的致密程度。另外,No.4和No.5样品截面有明显的扩散层出现,其它样品截面并没有观察到明显的扩散层。

图4

图4

No.1~No.5退火态涂层截面形貌的SEM像

Fig.4

Cross-sectional SEM images of No.1 (a), No.2 (b), No.3 (c), No.4 (d) and No.5 (e) coatings annealed at 800 ℃ for 1 h

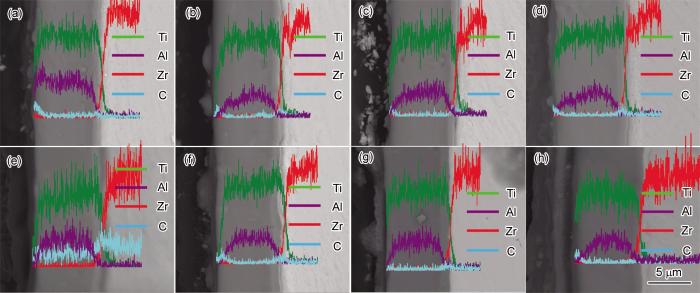

图5分别为No.2和No.4样品经800 ℃退火以1 h后从表面到基底的线扫描结果和对应的面分布图。从线扫描结果可以看出,No.2样品涂层中靠近膜-基界面处Al含量上升,由于过渡层的存在,基底中并没有观察到Al的聚集,而No.4样品扩散层中Al含量明显升高,且扩散层中出现Ti元素的平台,表明退火过程中涂层向基底发生了Ti、Al原子的扩散聚集,其中,Al原子扩散聚集更为严重。相比较而言,No.2样品没有观察到明显的元素聚集。面分布图可以更加直观地反映原子的扩散聚集现象。可见,由于基底距靶材相对位置的变化导致涂层大颗粒数目、涂层致密性、厚度和扩散状态都发生了相应的变化,同时影响了涂层的成分变化。

图5

图5

No.2和No.4样品经800 ℃退火1 h后截面的线扫描图及面分布图

Fig.5

EDS line-scanning and element mapping results of No.2 (a) and No.4 (b) samples annealed at 800 ℃ for 1 h

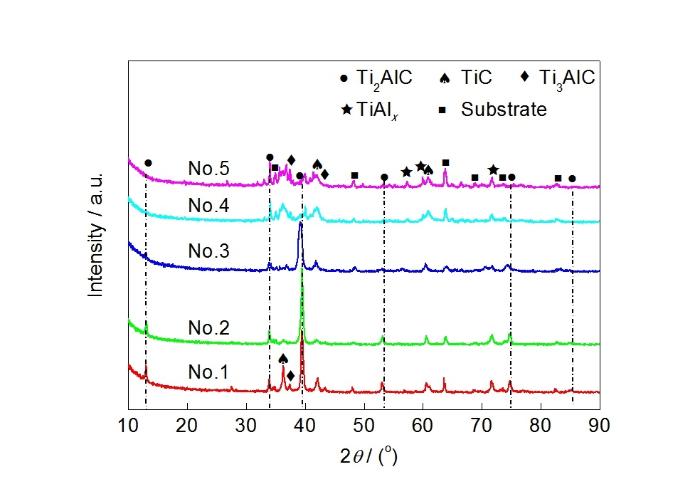

图6给出了No.1~No.5样品经800 ℃退火1 h后的XRD谱。可以看出,随着涂层中Ti/Al比的逐渐降低,XRD谱中13°和39°左右Ti2AlC相特征峰的衍射峰强度出现先增大后减小的趋势,表明涂层的结晶度先增加后降低。No.1样品的XRD谱中除了有Ti2AlC相衍射峰存在之外,还有Ti3AlC、TiC和少量的TiAlx杂质相存在,这主要是因为No.1样品沉积态涂层具有较大的Ti/Al比,经退火后Al进一步损失,在相对贫Al的情况下,形成Ti2AlC的同时生成了杂质相。No.2样品衍射峰中除了含有少量的TiC和TiAlx外,已经全部转变为Ti2AlC的衍射峰,此时衍射峰的强度达到最大值,说明涂层中Ti2AlC相的纯度和结晶度都达到最高,其中TiC衍射峰的存在主要受TiC过渡层的影响。结合EDS结果可知,No.2样品在沉积态时Ti/Al比(2.04)已经接近Ti2AlC相的化学计量比,经退火后Ti/Al比降低至1.75,因此在此成分下涂层中有足够的Al可形成Ti2AlC相。可见,在退火工艺一定的条件下,退火后涂层中足量的Al是形成高纯高结晶度Ti2AlC相的必要条件。

图6

图6

No.1~No.5样品经800 ℃退火1 h后的XRD谱

Fig.6

XRD spectra of the No.1~No.5 samples annealed at 800 ℃ for 1 h

综上,为获得纯度高且结晶度好的Ti2AlC涂层,No.2样品是最佳的选择,即在Ti/Al原子比接近2∶1时。但是综合考虑涂层表面大颗粒和结构致密度,No.1样品具有更优的综合性能。然而,由于众多杂质相存在,成分变化对电弧复合磁控溅射制备Ti2AlC涂层的影响过程比较复杂,相的结构演变过程还需更加深入的研究。

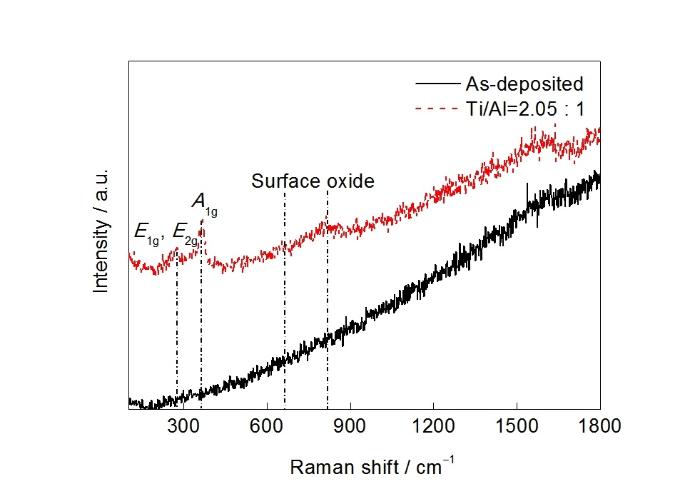

图7

图7

No.1样品退火前后的Raman光谱

Fig.7

Raman spectra of the as-deposited No.1 sample and the annealed one (E1g, E2g and A1g stand for three Raman active modes in MAX phase, respectively)

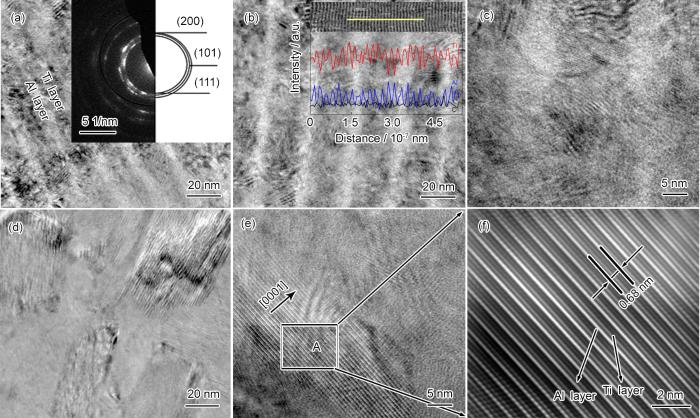

图8为No.1样品退火前后的HRTEM分析结果。由图8a和b可以看出,沉积态涂层具有层状结构,由线扫描结果(图8b插图)可以看出,这种层状结构由富Al层和富Ti层交替堆垛而成。图8a中插图为沉积态涂层的选区电子衍射(SAED)结果,可以看到3个由衍射斑点组成的衍射环,由内向外分别对应于TiC的(200)、α-Ti的(101)和TiC的(111) 3个晶面,说明沉积态涂层主要由TiC、α-Ti以及弥散分布的C组成。图8c显示沉积态涂层已经出现明显结晶,图8d为退火后的HRTEM像。退火过程中原子经历充分扩散后,交替的层状结构消失,涂层呈现出相对均匀的结构。Ti2AlC是由一层Al原子和2层Ti原子沿[0001]方向交替排列的具有P63/mmc空间群的六方结构。从图8e可以看出,经退火后涂层中形成了大面积沿[000l]方向生长的Ti2AlC相。图8f为图8e中A区域的Fourier变换图,可以更加清楚看出沿(0001)晶面生长的Ti2AlC相的纳米层状结构,其晶面间距为0.68 nm,与理论数值一致。

图8

图8

No.1样品中涂层在沉积态及800 ℃退火1 h后的HRTEM分析

Fig.8

HRTEM images of as-deposited (a~c) and annealed (d, e) No.1 coatings, and fast Fourier transform image of area A in Fig.8e (f) (Illustration in Fig.8a shows selected-area electron diffraction pattern of as-deposited coating, and inset in Fig.8b shows line scan pattern of the coating surface under TEM, corresponding to the line)

2.2 退火温度对涂层的影响

图9

图9

No.1样品沉积态及经不同温度退火1 h后表面形貌的SEM像

Fig.9

Surface SEM images of No.1 sample as-deposited (a) and annealed at 600 ℃ (b), 650 ℃ (c), 700 ℃ (d), 750 ℃ (e), 800 ℃ (f), 850 ℃ (g) and 900 ℃ (h) for 1 h

图10为No.1样品沉积态和不同温度退火1 h后的截面形貌及其对应的线扫描结果。可以看出,No.1样品经历不同温度的退火处理以后,仍然保持了沉积态涂层高的致密性。线扫描结果显示,在750 ℃以下退火时,涂层中的Al向界面处发生了聚集,而在800 ℃以上退火时,Al含量在涂层中部比在表面和界面处高,这主要与Al向界面和表面处的双向扩散有关[32],而扩散的驱动力主要来源于Al的浓度梯度。由于Al在Ti2AlC相中拥有高的活性,而在锆合金基底中又有高的溶解性,这就决定了Al具有双向扩散的能力。当温度低于750 ℃时,Al向基底扩散,而当温度在750 ℃以上时,涂层表面Al大量损失,造成了涂层表面与内部的浓度梯度,因此Al从内部向表面扩散。

图10

图10

No.1样品沉积态及经不同温度退火1 h后的截面形貌及线扫描图

Fig.10

Cross-section SEM images and EDS line-scanning results of No.1 sample as-deposited (a) and annealed at 600 ℃ (b), 650 ℃ (c), 700 ℃ (d), 750 ℃ (e), 800 ℃ (f), 850 ℃ (g) and 900 ℃ (h) for 1 h

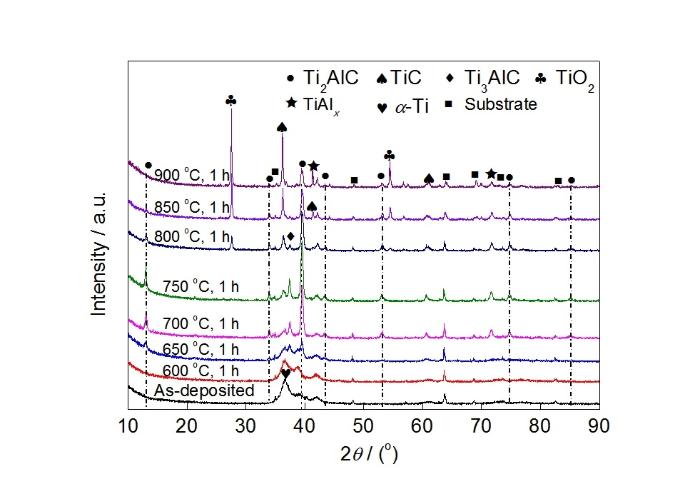

退火温度会影响涂层中原子的扩散行为,进而影响涂层的相组成及结晶度。图11为No.1样品沉积态和经不同温度退火1 h后的XRD谱。结合图8可以看出,沉积态涂层主要由TiC、α-Ti、TiAlx和弥散分布于涂层中的C组成。从图11可以看出,600~900 ℃退火时,在13°和39°左右Ti2AlC相特征峰的强度和数量均呈现先增后减的趋势,这说明Ti2AlC相含量和结晶度均先增大后减小。与沉积态涂层相比,600 ℃退火后XRD谱与沉积态相比并没有太大变化,涂层中无明显的Ti2AlC相衍射峰存在,整个涂层结构与沉积态涂层结构相比未发生明显的变化,说明在600 ℃下退火1 h后涂层中各原子还未能满足Ti2AlC相形成的条件,需要更高的退火温度使得原子扩散。当退火温度升高到650 ℃时,α-Ti的衍射峰变小,在约13°、34°和39°处出现了Ti2AlC (002)、(100)和(103)晶面的衍射峰,同时XRD谱中出现了Ti3AlC的衍射峰,表明α-Ti参与了Ti2AlC和Ti3AlC的形成。此时Ti3AlC杂质相的生成除了受Ti/Al比的影响外,还受较低退火温度的限制,这也是650 ℃下Ti2AlC含量低和结晶度差的原因之一。

图11

图11

No.1样品经600~900 ℃退火1 h后的XRD谱

Fig.11

XRD spectra of the No.1 sample annealed at 600~900 ℃ for 1 h

当退火温度升高至700 ℃时,XRD谱中Ti2AlC相的衍射峰呈现高而尖的状态,与650 ℃退火相比,Ti2AlC相衍射峰的数量也增多,表明700 ℃下Ti2AlC相的纯度和结晶度均有所提高。这主要是因为在金属Al熔点(660 ℃)以上进行退火时,Al的扩散速率明显加剧,从而进行了相对充分的扩散,最终与其它原子通过固-液反应形成了结晶度较好的Ti2AlC相。可见,温度高于Al熔点导致的固-液反应可以大幅度增加反应速率,这也是目前多数文献报道Ti2AlC相高温成相的原因之一。当退火温度达到750 ℃时,Ti2AlC的衍射峰变得更加尖锐,表明涂层中Ti2AlC相的结晶度进一步增强。此时,主相Ti2AlC的结晶度最佳。然而,由于Al含量的损失导致Ti3AlC相和TiC相的衍射峰增强。

800 ℃退火时,与750 ℃相比,Ti2AlC的结晶度降低。值得注意的是,XRD谱上出现了明显的TiO2衍射峰,并且TiC在约36.2° (111)面的衍射峰也明显增强,说明800 ℃下有TiO2析出的同时促进了TiC相的结晶。这主要是因为高的退火温度使得表层Al蒸发损失,促进了TiC相的结晶。与此同时,多余的Ti与退火炉里残余的O2结合形成金红石型TiO2。

将退火温度进一步升高至850 ℃时,XRD谱中Ti2AlC相的衍射峰强度显著减小,且TiC和TiO2的结晶度都有了显著升高,说明在850 ℃下由于Al大量损失已经破坏了Ti2AlC相的结晶条件,且为TiC和TiO2的结晶提供了更加有利的条件,此时Ti3AlC相已完全消失。当温度升高至900 ℃时,TiO2和TiC的衍射峰已变得高且尖锐,而Ti2AlC的衍射峰进一步减小甚至消失。此时,整个涂层中除了含有少量Ti2AlC外,主要由TiO2、TiC和TiAlx组成。

综上,对于No.1样品,退火温度为750 ℃时,涂层中Ti2AlC相纯度和结晶度最高,因此750 ℃为该成分下制备Ti2AlC涂层的最佳温度。该结论可以通过图12所示的Raman光谱进一步证实。

图12

图12

No.1样品经600~900 ℃退火1 h后的Raman光谱

Fig.12

Raman spectra of the No.1 samples annealed at 600~900 ℃ for 1 h

图13

图13

No.1样品(0002)和(10$\bar{1}$3)晶面处晶粒尺寸随退火温度的变化

Fig.13

Changes of grain size at (0002) and (10$\bar{1}$3) plane with different annealing temperatures for No.1 sample

3 结论

(1) 随着样品距离电弧靶材的位置越远,涂层中大颗粒呈现先增多后减少的趋势。

(2) Ti/Al比对电弧复合磁控溅射结合后续退火制备Ti2AlC涂层相结构有很大的影响,当沉积态涂层的Ti/Al比在2.38~0.42之间变化时,退火后涂层中MAX相的纯度和结晶度呈现先增大后减小的趋势,在Ti/Al比为2.04时,涂层中Ti2AlC的纯度和结晶度最好。

(3) 对于沉积态涂层中Ti/Al比为2.38的样品,在退火时间为1 h时,750 ℃为制备Ti2AlC相涂层的最佳温度,过高或过低的温度均会产生更多的杂质相。