液/固复层界面是2种熔点及性能不同的金属以固态与液态存在且通过扩散实现界面牢固冶金结合的复合组织,在钎焊[1]、热浸镀[2]、瞬时液相扩散焊[3]及复合铸造[4]等领域具有广泛的应用背景。因优异的抗氧化性、耐腐蚀性与高温力学性能,Al (铝合金)/Ni液/固界面成为被广泛研究的对象[5]。其中,界面组织形态与孔洞缺陷对界面接合性能具有重要影响,而以往研究主要集中在界面金属间化合物的生长与形态演变机理[6~9],对界面气孔缺陷的研究较少。但是,大量的气孔会削弱连接界面的综合力学性能,在局部形成应力集中,成为材料断裂的裂纹源,降低焊接接头的韧性和疲劳抗力[10]。因此,深入理解气孔的形成与生长机理有助于调控孔洞的尺寸分布特征并消除气孔缺陷的形成,对提高连接界面的可靠性具有重要意义。

H是唯一能在Al及其合金熔体加热与凝固过程中大量溶解的气体,主要来自环境中水蒸气与铝液反应生成的[H],存在吸氢与析氢的动态平衡过程。吸氢包括H2吸附于熔体表面、H2离解为H原子、以原子-离子状态扩散至熔体中,而析氢过程主要是H以气泡形式与扩散形式析出[11]。以往研究主要集中在Al及铝合金熔体凝固过程中氢气泡的形核、生长与形貌演变[12]。对于氢气泡的形核,主要存在热力学机制[13]、微观与宏观偏析机制[14]及初始过渡溶质再分配机制[15]等经典形核机理,而Yousefian和Tiryakioğlu[16]则认为氢气泡不存在形核行为,主要归因于熔体中卷入的双层表面膜。对于氢气泡的生长行为,主要受凝固速率、温度梯度与合金成分的影响,存在扩散控制[17]与凝固收缩机制[18]。另外,凝固枝晶[19]与金属间化合物[20]会改变其生长行为。随凝固体积分数的增加,气泡形貌由球状、椭球状向非规则状转变[21]。然而,对加热过程中氢气泡生长演变的研究较少。本研究团队[22~25]利用同步辐射X射线成像技术对加热过程中氢气泡的生长演变进行动态观察,发现单个气泡生长具备Gauss分布特征,而群体气泡主要受Lifshitz-Slyozov-Wagner (LSW)扩散机制主导。另外,氢气泡形貌由非规则状向近球状与球状转变,氢气泡的存在会加速金属间化合物的溶解,阻止液相分离的发生,且氢气泡的合并会促进金属间化合物的形成与生长。综上所述,以往主要研究Al及铝合金熔体中氢气泡的生长行为,对于加热过程Al/Ni液/固界面处氢气泡的生长演变尚不明确。另外,样品中双层表面膜对后续加热过程中氢气泡的形成是否会产生影响,以及双层膜在加热过程中的演变行为及化合物作用下氢气泡的运动行为也尚未可知。

本工作利用同步辐射X射线二维相位衬度成像技术,对Al/Ni液/固界面氢气泡与金属间化合物作用下氢气泡的生长演变进行动态观察,分析气泡的形成、生长行为与化合物阻碍下氢气泡的运动行为,阐明了气泡的形核与生长演变机制,建立了氢气泡运动行为的分类与气泡跳跃临界状态的物理描述,有利于深入理解氢气泡的生长演变,为调控并消除气孔缺陷提供理论认识。

1 实验方法

本实验采用的原材料为纯Al (99.999%)与纯Ni (99.999%),利用真空感应熔炼炉将纯Al熔化并浇铸至抛光后的纯Ni表面,制备Al/Ni液/固复层界面。为研究金属间化合物作用下氢气泡的生长演变,将制备的连接界面在热处理炉里加热至700℃,保温10 min,随后快淬至室温,以获得Al/Ni液/固界面和过共晶Al3Ni初生金属间化合物与双层表面膜(bifilms),该双层膜由Campbell[26]提出,是由极薄一层气体隔开的2片平行的氧化膜。

成像实验在上海同步辐射光源BL13W1线站进行,采用自行研制的定向凝固装置对液/固复层界面进行加热,X射线方向与液/固界面垂直,其成像示意图已在以往研究中有详细报道[27,28]。将液/固复层界面加热至750℃,保温20 min,随后随炉冷却至室温。利用同步辐射X射线二维相位衬度成像技术对加热过程中Al/Ni液/固界面氢气泡的形成与生长及金属间化合物作用下氢气泡的演变进行动态观察,采用电荷耦合器件(CCD)对图片进行实时采集,实验中X射线的能量为26 keV,成像空间分辨率为3.25 μm/pixel,时间分辨率为1 s/frame,样品与探测器距离约为75 cm。利用Image Pro Plus软件测量样品中气泡尺寸,每个数据点测量3次,取其平均值。

2 实验结果

2.1 Al/Ni液/固界面氢气泡的生长演变

当强度为I0的X射线穿透样品后,X射线强度衰减为I,I = I0exp(-μρd1) (其中,μ为吸收衬度系数,ρ为样品密度,d1为样品厚度)。氢气泡与金属间化合物的形成与演变将导致密度变化进而改变图像灰度值。金属间化合物相对熔体具有更高密度,使X射线衰减程度更高,造成在原位图像上呈现黑色,与Ni基体相类似。相反,氢气泡在原位图像上表现为较亮区域。

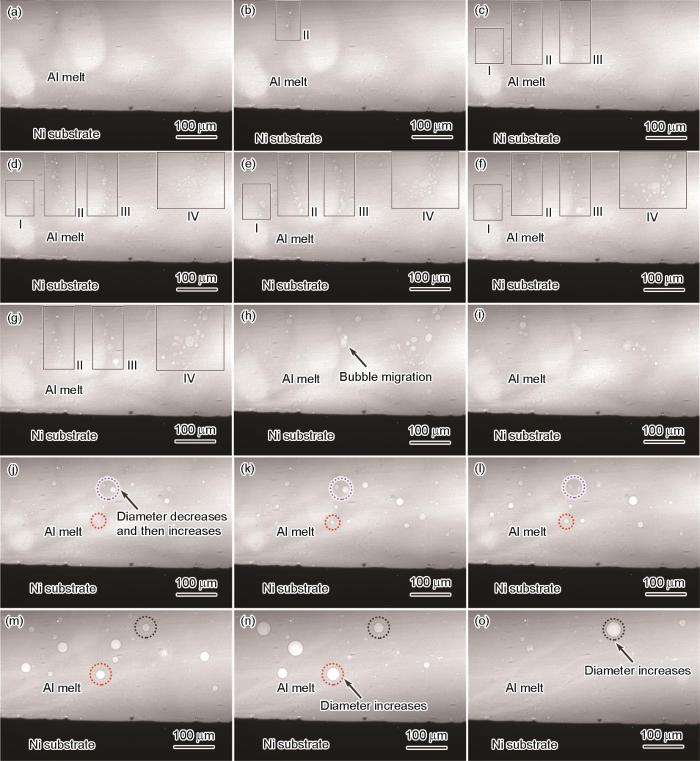

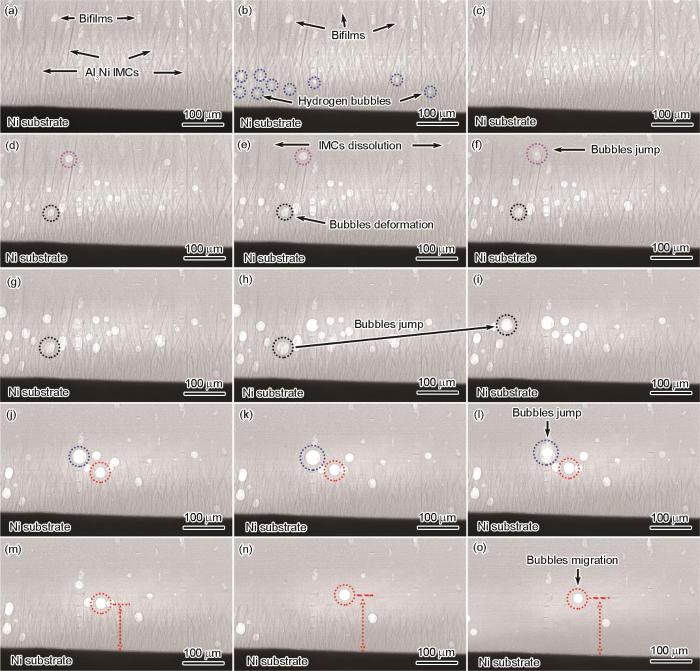

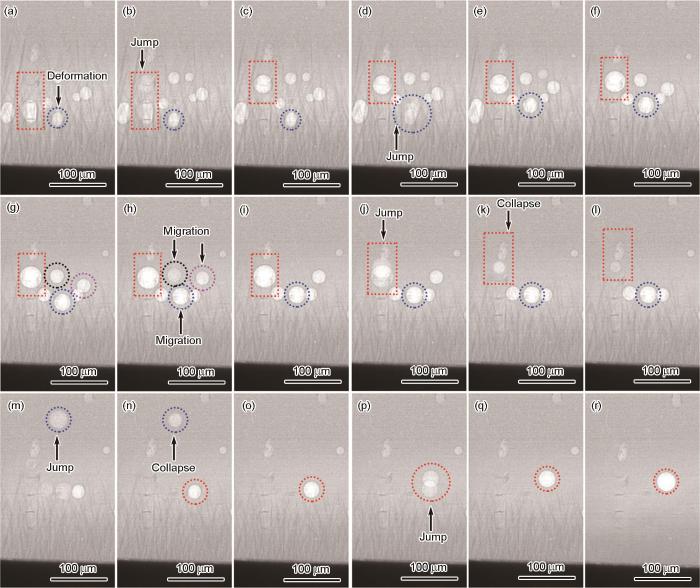

Al/Ni液/固界面在加热过程中氢气泡生长演变行为的实时成像图与动态视频见图1与视频1。从图1中可以看出,界面呈现不均匀形貌,说明Ni基体发生少量溶解。加热初期,图像呈现明暗不一致(图1a),说明合金成分分布不均匀,图片暗处代表Ni富集区,而亮处为Al富集区,这与复层界面制备(凝固)过程中溶质再分配有关。随温度升高,在Ni富集处开始出现小尺寸氢气泡,如图1矩形框I~IV所示。随后,大量非规则状氢气泡出现在溶质富集区,随加热时间延长,气泡数量先增加后减少,如图1b~i所示。同时,气泡尺寸先增大后减小并逐渐固溶于熔体中。另外,个别气泡会发生向上迁移的运动行为(图1h)。当加热254 s后,熔体溶质趋于均匀,并开始形成新的规则球状氢气泡(图1j)。随加热温度继续升高,氢气泡数量先增加后减少,大部分气泡尺寸呈现先增大后减小的趋势,如图1k~o中紫色虚线圈所示的气泡;个别气泡长大后趋于稳定(黑色虚线圈所示)或坍塌(红色虚线圈所示)。

图1

图1

Al/Ni液/固界面加热过程中不同阶段氢气泡的实时演变行为

Fig.1

Real-time evolutions of hydrogen bubbles at different stages during heating at the liquid Al/solid Ni interface for growth and evolution of bubbles in the partially inhomogeneous melt (a-i) and growth behavior of hydrogen bubbles in the homogeneous melts (j-o) (Regions I-IV represent the inhomogeneous melting zones, the different colored dotted circles represent different growth behaviors)

(a) 646℃, 245 s (b) 650℃, 246 s (c) 652℃, 247 s

(d) 654℃, 248 s (e) 656℃, 249 s (f) 658℃, 250 s

(g) 660℃, 251 s (h) 662℃, 252 s (i) 664℃, 253 s

(j) 666℃, 254 s (k) 668℃, 255 s (l) 672℃, 257 s

(m) 682℃, 262 s (n) 690℃, 268 s (o) 731℃, 289 s

视频-1

视频-1

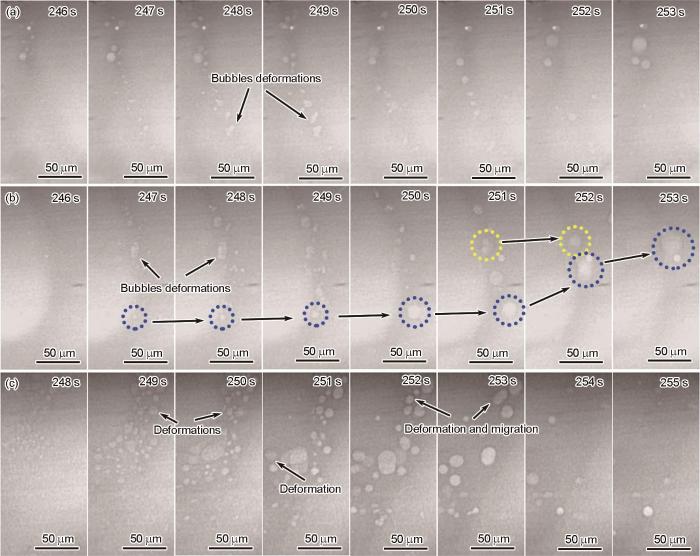

为获取局部熔体中氢气泡的长大特征,对区域II~IV进行局部放大,如图2所示。对于区域II (图2a),氢气泡在刚形成时为近规则的球状,当气泡尺寸增大时,气泡形貌转变为不规则的椭球状、蠕虫状与非规则多边形状。这是由于溶质分布不均匀,Ni富集区熔点较低,在富Ni区优先形成氢气泡;随加热温度升高,氢气泡发生长大,而未熔Al枝晶将阻碍氢气泡长大,导致氢气泡变形。当加热至250 s时,部分气泡发生固溶消失,新的小尺寸气泡形成,气泡尺寸随时间延长而增大,个别气泡形貌转变为椭球状,随后发生固溶行为。251 s后,熔体成分均匀,个别气泡发生向上迁移行为,表明此时该区域为完全液相区,氢气泡长大后浮力大于熔体对气泡阻力而导致氢气泡上浮。对区域III进行放大观察(图2b),氢气泡优先形成于非均匀溶质富集区,气泡尺寸先增大后减小,随后新形成的气泡继续变大,向上迁移且相邻气泡发生合并行为;气泡形貌由球状向椭球状、蠕虫状与非规则状转变,随后演变为近球状,这主要归因于固态Al转变为液态Al与表面张力作用。对于区域IV,随温度增加,氢气泡数量先增加后减少,气泡发生变形,气泡形貌发生球状→非规则状→椭球状与近球状的演变,个别相邻气泡向上迁移过程中发生合并行为,如图2c所示。

图2

图2

Al/Ni液/固界面加热过程中非均匀熔体不同区域氢气泡的实时生长放大图

Fig.2

Magnifications of real-time images of hydrogen bubbles growth in region II (a), region III (b), and region IV (c) of inhomogeneous melts during heating at the liquid Al/solid Ni interface

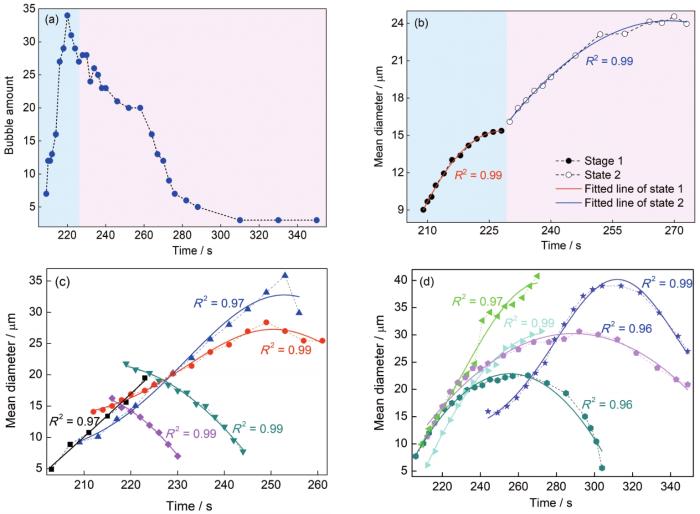

对样品中3个不同区域的氢气泡数量与尺寸分别进行统计,结果如图3所示。对整个样品中氢气泡的尺寸特征进行测量,以分析区域气泡群与整体气泡群的差异性。从图3a中可知,区域II、区域III与区域IV气泡数量先急剧增加至最高值,随后快速减少,并在低值范围波动;整体统计数据与局部数据的曲线形状表现一致,但峰值对应的时间会存在偏差。将不同加热时间下观察到的所有气泡尺寸进行统计,计算平均值,如图3b所示。气泡平均直径先增大后减小,随后继续增加并趋于稳态。根据气泡数量与尺寸的变化曲线,可将气泡的生长演变分为2个阶段:(1) 熔体成分偏析与固相非均质溶解导致局部优先形成氢气泡;(2) 熔体成分趋于均匀且气泡弥散生长。第1阶段与第2阶段氢气泡的平均直径(Φ)与时间(t)关系符合Gauss拟合函数,表示气泡生长为stochastic 随机模型[22]:

图3

图3

氢气泡数量随时间的变化,群体气泡平均尺寸随时间的变化,阶段1及阶段2不同区域气泡的平均尺寸变化

Fig.3

Relationship between hydrogen bubbles number and heating time (a), mean diameter of groups of hydrogen bubbles versus heating time (b), mean diameter of the groups of hydrogen bubbles in the different regions during the first stage (c) and the second stage (d) (R2 indicates mean squared error. The different colored lines in Fig.3d represent different bubbles during the second stage)

对于Al/Ni液/固界面,Ni基体微量溶解,不存在共晶组织,熔体成分位于亚共晶成分区间,凝固过程中枝晶间Ni浓度(CNi)可用Scheil方程表示[29]:

式中,Dl与Ds分别为H在液相与固相中的扩散系数,fs为固相体积分数。表明温度越高,液相体积分数增加而固相体积分数减少,H扩散系数越大,H溶解与扩散速率越大。因此,加热前期,气泡数量先急剧增加,这与实验观察结果相一致。

图4

图4

加热过程中单个气泡生长示意图

Fig.4

Schematic of single bubble growth during heating (CH is hydrogen mean concentration in the melt,

式中,Cp为氢气泡中H浓度,

式中, S 为加热过程中吸氢所产生的氢通量。氢气泡的生长是H向气泡中扩散与气泡固溶之间的竞争行为[22]。前期加热时间越长,温度越高,固相体积分数越少,液相体积分数越大,De与 S 越大,吸氢导致熔体中H浓度增加,∂CH / ∂r增大,熔体中H迁移到液/气界面呈吸附状态,被吸附的H原子结合为H2,H2从气/液界面脱附扩散至气相,气泡尺寸增大。当温度升高至富集区熔点以上并保温一定时间后,固相全部转变为液相,H浓度趋于饱和,气泡固溶起主导机制,气泡缩小,这与观察结果相一致。当熔体成分趋于均匀时,新的气泡满足形核条件后开始形成并长大,温度、成分与流体的波动造成气泡出现半径不变与坍塌现象。

2.2 Al/Ni液/固界面化合物溶解与氢气泡生长演变

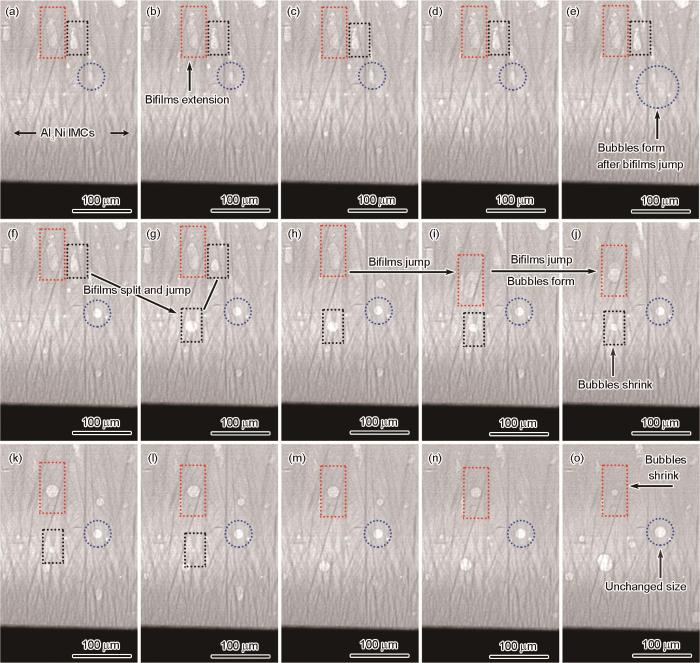

Al/Ni液/固界面加热过程中,Al3Ni金属间化合物溶解与氢气泡生长的实时成像图与动态视频见图5与视频2。从图5中可知,样品中存在大量过共晶针状Al3Ni金属间化合物,Al/Ni液/固界面处化合物相对于顶部化合物数量大且较为密集;而双层表面膜主要分布于样品顶部的化合物稀疏区,如图5a所示。随加热时间延长,共晶成分区域熔点相对低,优先发生溶解,而Al3Ni化合物密集交叉可促进氢气泡的异质形核,氢气泡优先形成于靠近Al/Ni液/固界面处化合物密集区,气泡尺寸细小且大部分呈规则球状,而样品顶部区域无明显变化(图5b),形核机制将在下文讨论。随加热时间延长,双层膜数量减少,氢气泡数量增加且尺寸增大,个别气泡在化合物稀疏区、稀疏区与密集区的交界过渡区形成。部分气泡形貌转变为椭球状,主要是因为氢气泡的长大受到邻近Al3Ni相的阻碍作用(图5c)。当加热至225 s后,位于顶部的双层膜明显减少,样品顶部金属间化合物开始溶解于熔体中,尺寸逐渐减小。氢气泡尺寸不断增大,位于相邻化合物间的气泡形态发生明显变化,由椭球状转变为非规则椭球状;而化合物的溶解将释放Al3Ni相对氢气泡的阻碍作用,紫色虚线所示的氢气泡向左上方近距离跳跃并发生坍塌行为,如图5d~f所示。当加热温度继续升高,Al3Ni相的溶解量增加,气泡尺寸进一步增大而数量逐步减少,部分变形的气泡向左上方发生远距离跃迁,这是由于变形的气泡逃脱相邻化合物的束缚与阻碍,跃迁后形貌转变为规则球状(图5g~i)。随加热时间延长,靠近Al/Ni液/固界面Al3Ni相不断溶解,熔体中Ni原子溶质浓度持续增加,部分气泡逐渐消失、固溶于液态铝熔体中。脱离化合物束缚后的个别气泡向上跳跃,随后尺寸逐渐减小并消失于熔体中。加热后期,化合物全部溶解,Al/Ni液/固界面上部为完全液相区,气泡数量明显降低,红色虚线所示气泡向上逐步迁移,气泡尺寸减小,如图5j~o所示。

图5

图5

Al/Ni液/固界面加热过程中Al3Ni金属间化合物溶解与氢气泡生长的实时成像

Fig.5

In situ images of Al3Ni intermetallic compounds (IMCs) dissolution and bubbles growth during heating at the liquid Al/solid Ni interface

(a) 596℃, 201 s (b) 607℃, 211 s (c) 612℃, 216 s

(d) 621℃, 225 s (e) 631℃, 235 s (f) 634℃, 237 s

(g) 646℃, 245 s (h) 660℃, 251 s (i) 678℃, 260 s

(j) 685℃, 264 s (k) 692℃, 269 s (l) 693℃, 270 s

(m) 695℃, 271 s (n) 718℃, 281 s (o) 750℃, 348 s

视频2

视频2

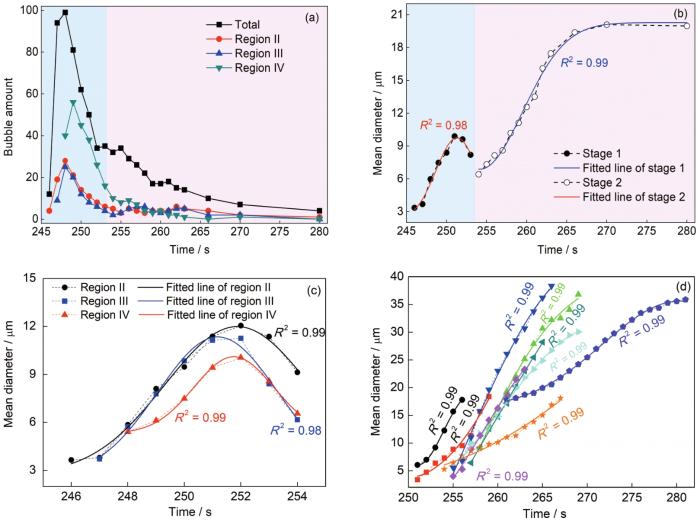

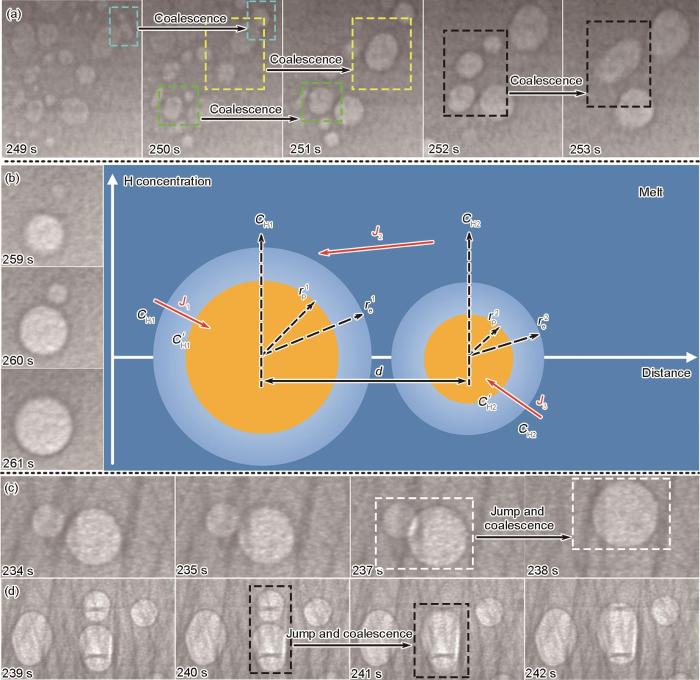

对Al/Ni液/固界面在不同加热时间下氢气泡数量与尺寸进行统计分析,结果如图6所示。样品中气泡数量先急剧增加,后逐步减少,这与Al/Ni液/固界面气泡数量变化趋势相一致(图6a)。但气泡数量下降过程中出现波动,这是由于样品顶部已存在的双层膜不连续地转变为气泡(图7),该现象将在第2.3节进行详细阐述。群体气泡的平均直径随时间变化符合Gauss拟合函数,而顶部双层表面膜与气泡的转变将曲线划分为2个不同阶段(图6b)。对加热过程中随机选取的10个气泡尺寸的生长变化进行统计,发现不同加热时间下气泡的生长曲线也可用Gauss函数进行拟合,表明气泡生长同样符合stochastic 随机模型,如图6c和d所示。

图6

图6

化合物阻碍下氢气泡数量随时间的变化,群体气泡平均尺寸随时间的变化,及单个气泡的平均尺寸随时间的变化关系

Fig.6

Relationship between hydrogen bubbles number and heating time (a), mean diameter of groups of hydrogen bubbles versus heating time (b), mean diameter of the different single hydrogen bubble versus heating time (c, d) under the hindrance of IMCs (The different colored lines in Figs.6c and d indicate the different hydrogen bubbles in the sample)

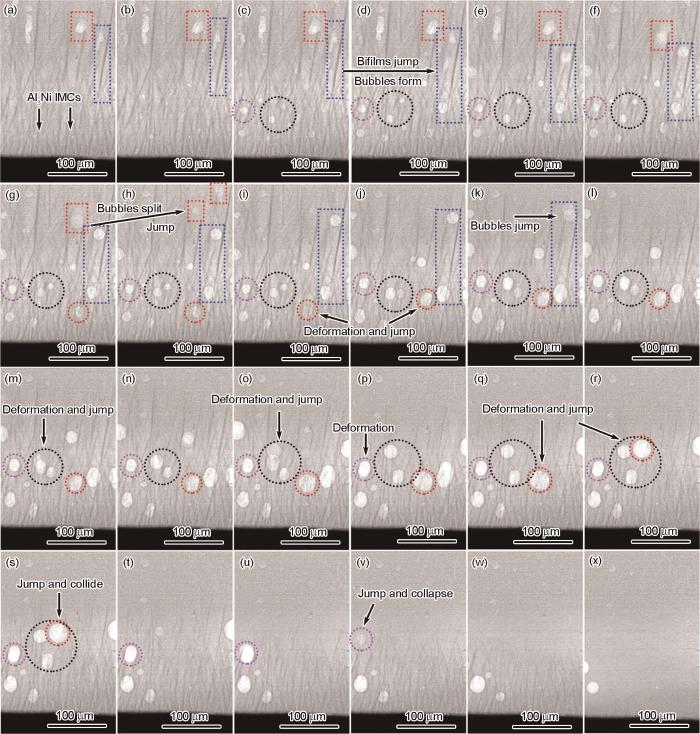

图7

图7

液/固界面加热过程中双层膜演变、Al3Ni化合物阻碍下氢气泡的生长与跳跃行为的实时成像

Fig.7

In situ images of bifilms evolution, and growth and jumping of hydrogen bubbles under the hindrance of Al3Ni IMCs during heating at the liquid Al/solid Ni interface

(a) 600℃, 204 s (b) 605℃, 208 s (c) 610℃, 214 s (d) 613℃, 217 s (e) 614℃, 218 s (f) 615℃, 219 s

(g) 616℃, 220 s (h) 617℃, 221 s (i) 619℃, 223 s (j) 629℃, 233 s (k) 635℃, 238 s (l) 638℃, 240 s

(m) 639℃, 241 s (n) 640℃, 242 s (o) 659℃, 250 s (p) 675℃, 258 s (q) 676℃, 259 s (r) 679℃, 261 s

(s) 685℃, 264 s (t) 686℃, 265 s (u) 707℃, 277 s (v) 708℃, 278 s (w) 735℃, 290 s (x) 750℃, 339 s

2.3 化合物阻碍下氢气泡的形成、生长与跳跃

为研究双层表面膜的演变与氢气泡的变形与跳跃,将图5进行局部放大,图7为Al/Ni液/固界面加热过程中双层表面膜演变与氢气泡生长行为的实时成像放大图。可见,前期加热双层膜的形貌与尺寸不发生变化(图7a~c红色虚线矩形区域所示);随加热时间延长,双层膜尺寸增大,外部边缘逐渐明显且形貌趋于圆滑,随后双层膜发生跃迁转变为氢气泡,且形貌趋于球状(图7d~g);当气泡尺寸继续增大,气泡发生跳跃并分裂为2个气泡,其中1个气泡跃迁至右上方位区域并固溶于铝熔体中(图7h)。对蓝色虚线所示双层膜进行观察,发现首先分裂为2个不连续表面膜(图7c);随加热温度升高,双层膜向下跳跃转变为氢气泡,且形貌转变为球状(图7d和e);上部气泡尺寸逐渐增大且位置不断向上移动,在238 s后跳跃至上方熔体中并发生坍塌行为(图7k);下部气泡尺寸不断增大,形貌由球状向椭球状与不规则状转变,气泡受阻程度增强,无法通过跳跃释放变形而破裂(图7d~p)。对紫色虚线所示气泡观察(图7c~v),发现气泡持续长大,位置不断向上移动,气泡变形程度增加;在278 s后,Al3Ni化合物的溶解导致气泡跃迁至上部熔体中并发生坍塌行为,表明变形气泡总在寻求适合生长的最佳位置,将受阻程度降至最低。另外,分析黑色虚线所示的3个气泡,发现不同气泡间的生长、变形与跳跃,将促使不同氢气泡发生聚集,且底部气泡的跳跃将冲击上部2个气泡,发生碰撞,导致气泡破裂(图7c~t)。

图8

图8

双层表面膜演变、氢气泡的生长与跳跃的实时成像

Fig.8

In situ

(a) 603℃, 206 s (b) 604℃, 207 s (c) 606℃, 210 s (d) 608℃, 212 s (e) 609℃, 213 s

(f) 610℃, 214 s (g) 611℃, 215 s (h) 612℃, 216 s (i) 613℃, 217 s (j) 614℃, 218 s

(k) 615℃, 219 s (l) 618℃, 222 s (m) 621℃, 225 s (n) 626℃, 230 s (o) 638℃, 240 s

对位于熔体与金属间化合物过渡区氢气泡的生长与跳跃进行观察,如图9所示。红色虚线矩形区域所示的气泡发生变形→生长→跳跃→生长→跳跃→坍塌的生长演变;蓝色虚线所示的气泡存在生长→变形→跳跃→生长→跳跃→收缩的演变行为;而红色虚线圆形区域所示的气泡存在生长→跳跃→生长的演变特征。另外,当加热时间为268和269 s时,个别气泡的移动会使阻碍其生长的Al3Ni化合物产生扰动,进而会对邻近的气泡产生影响,导致邻近气泡同时发生移动。另外,对于跳跃至顶部熔体内的氢气泡,普遍发生缩小或坍塌的行为,主要归因于以下几方面:(1) 气泡运动至上部熔体中不存在周围H贫乏区,∂CH / ∂r迅速减小,气泡发生固溶而缩小;(2) 气泡在熔体中高度h降低,气泡中压强项(ρlgh)减小,气泡尺寸缩小;(3) 气/液界面移动速率小于气泡尺寸减小速率,气泡坍塌。

图9

图9

熔体/金属间化合物过渡区氢气泡的生长演变与跳跃的实时成像

Fig.9

In situ images of growth evolution and jumping of hydrogen bubbles in the transition region at the melt/IMCs interface during heating

(a) 645℃, 244 s (b) 647℃, 246 s (c) 648℃, 247 s (d) 661℃, 252 s (e) 663℃, 254 s (f) 685℃, 264 s

(g) 691℃, 268 s (h) 692℃, 269 s (i) 693℃, 270 s (j) 695℃, 271 s (k) 696℃, 272 s (l) 698℃, 273 s

(m) 700℃, 274 s (n) 702℃, 275 s (o) 716℃, 280 s (p) 718℃, 281 s (q) 720℃, 282 s (r) 750℃, 335 s

3 分析讨论

3.1 气泡形核

对于氢气泡的临界形核尺寸(r*),可用r* = -2σ /

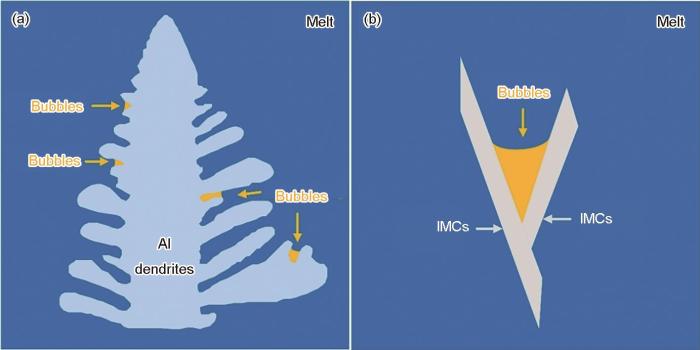

图10

图10

Al/Ni液/固界面中Al枝晶和金属间化合物为凹槽衬底的氢气泡异质形核示意图

Fig.10

Schematics of heterogeneous nucleation of hydrogen bubbles on the concave Al dendrites (a) and concave IMCs (b) at the liquid Al/solid Ni interface

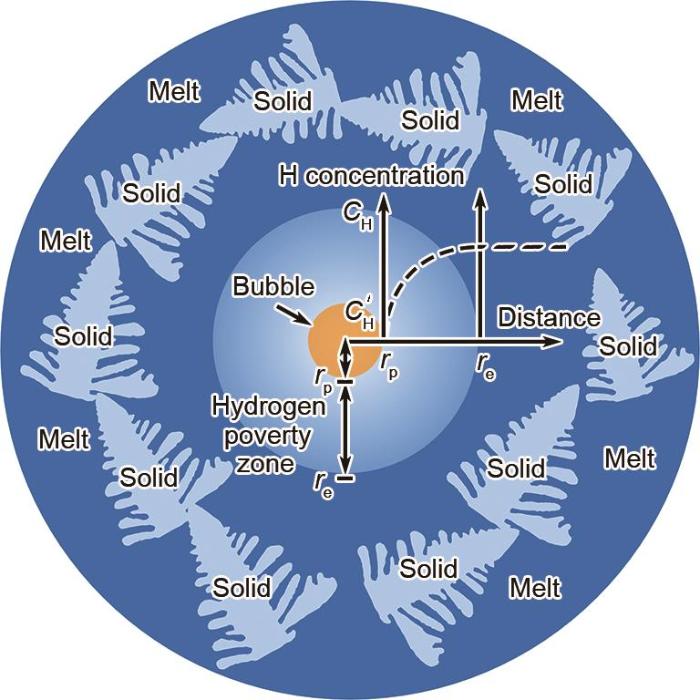

3.2 气泡生长

式中,

图11

图11

Al/Ni液/固界面第一阶段变形氢气泡迁移合并的实时成像,第二阶段静止吞并行为的实时成像和示意图,及Al/Ni液/固界面氢气泡的合并行为的实时成像

Fig.11

In situ images of migration and coalescence of hydrogen bubbles during the first stage at the liquid Al/solid Ni interface (a), in situ images and schematic diagram of annexation of static hydrogen bubbles during the second stage at the liquid Al/solid Ni interface (b), and in situ images of coalescence of hydrogen bubbles at the liquid Al/solid Ni interface (c, d) ( J1 and J3 represents the H diffusion fluxes through the bubble/melt interface of large bubble and small bubble, respectively; J2 indicates the H diffusion flux between different bubbles with various radius;

式中,CH1与CH2分别为大尺寸与小尺寸气泡扩散梯度层边缘的H浓度,

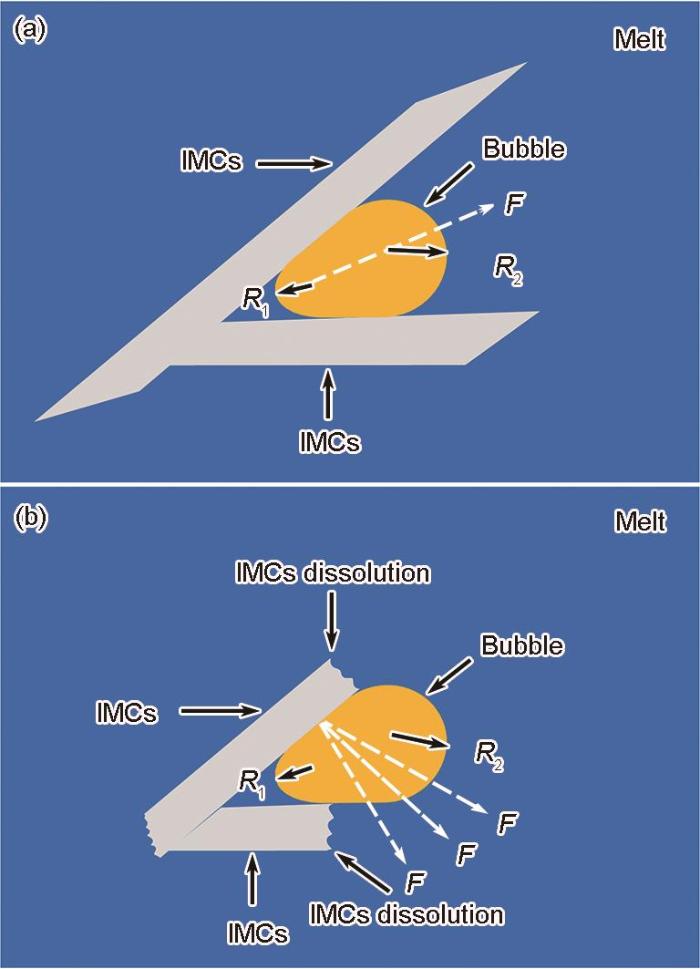

3.3 气泡跳跃与临界状态

样品中氢气泡运动可归纳为2种类型。第1种运动是基于气泡浮力大于流体阻力,气泡连续上浮的向上迁移行为(图2b),其上浮速度可用Stokes公式(

图12

图12

氢气泡尺寸增加发生跳跃行为和化合物溶解导致氢气泡发生跳跃行为的示意图

Fig.12

Schematics of hydrogen bubbles jumping with the increasing volume (a) and hydrogen bubbles jumping due to the IMCs dissolution (b) (F—force on the bubble; R1, R2—radii of the two ends of the deformed bubble)

4 结论

(1) 利用同步辐射X射线二维成像技术对Al/Ni液/固界面加热过程中氢气泡的生长演变进行动态观察,加热过程中枝晶间与化合物间的交汇处为氢气泡的形核提供凹槽异质形核衬底;双层膜转变为氢气泡直接验证了存在双层表面膜的形核机制。

(2) 氢气泡数量随加热时间延长先增加后减少,气泡平均尺寸与时间变化关系符合Gauss拟合函数;气泡的生长可分为2个不同阶段,都符合stochastic 随机模型;单个气泡的生长可用扩散控制方程进行描述,相邻气泡间存在变形气泡跳跃合并与熟化吞并行为。

(3) 将氢气泡的运动行为归类为2种类型,分别为向上迁移与无定向跳跃。对于气泡向上迁移主要归因于气泡尺寸增大、黏度降低、气泡浮力大于流体阻力。化合物阻碍下氢气泡产生多次跳跃行为,主要原因为:双层膜转变为氢气泡时发生跳跃行为;氢气泡尺寸增大或化合物溶解导致变形气泡释放畸变产生跳跃行为,并建立了气泡跳跃临界状态的物理描述;化合物的扰动有利于变形气泡释放畸变而产生跳跃行为。

文中视频可通过以下网址在线观看:

参考文献

Effect of orientation deviation on microstructure and mechanical properties of nickel-based single crystal superalloy brazing joints

[J].

取向偏差对镍基单晶高温合金钎焊接头组织与力学性能的影响

[J].

Destabilization mechanism of Fe-Al inhibition layer in Zn-0.2%Al hot-dip galvanizing coating and related thermodynamic evaluation

[J].

热镀Zn-0.2%Al镀层中Fe-Al抑制层失稳机理及其热力学评估

[J].

Effect of bonding time on dissimilar transient liquid phase (TLP) bonding of IN939 to IN625 superalloys: Microstructural characterization and mechanical properties

[J].

Influence of Ni interlayer on interfacial microstructure and mechanical properties of Ti-6Al-4V/AZ91D bimetals fabricated by a solid-liquid compound casting process

[J].

Recent progress in metallurgical bonding mechanisms at the liquid/solid interface of dissimilar metals investigated via in situ X-ray imaging technologies

[J].

In situ observation on the formation of intermetallics compounds at the interface of liquid Al/solid Ni

[J].

In-situ observation on the diversified morphology and growth behavior of Al3Ni phase at the liquid Al/solid Ni interface

[J].

A full view of the interfacial behavior between the liquid Al and solid Ni by synchrotron radiation

[J].

Continuous morphological transition and its mechanism of Al3Ni phase at the liquid-solid interface during solidification

[J].

Simulations on the growth of bubbles and interfacial intermetallic compounds in liquid Sn-based soders

[D].

Sn基液态钎焊界面气泡及IMC生长数值模拟研究

[D].

Computer simulation of hydrogen in aluminum

[D].

铝中氢行为的计算机模拟研究

[D].

Modeling microporosity in aluminum-silicon alloys: A review

[J]. J.

A thermodynamic prediction for microporosity formation in aluminum-rich Al-Cu alloys

[J].

Hydrogen evolution during directional solidification and its effect on porosity formation in aluminum alloys

[J].

Mechanism of nucleation and growth of hydrogen porosity in solidifying A356 aluminum alloy: An analytical solution

[J].

Pore formation during solidification of aluminum: Reconciliation of experimental observations, modeling assumptions, and classical nucleation theory

[J].

Diffusion-controlled growth of hydrogen pores in aluminium-silicon castings: In situ observation and modelling

[J].

In-situ observed pore formation during solidification of aluminium

[J].

Microporosity formation and dendrite growth during solidification of aluminum alloys: Modeling and experiment

[J].

In situ observation on bubble behavior of solidifying Al-Ni alloy under the interference of intermetallic compounds

[J].

Hydrogen porosity in directional solidified aluminium-copper alloys: In situ observation

[J].

Observation of bubble-involving spontaneous gas dissolution in superheated Al alloy melt

[J].

Bubble growth, intermetallic compounds dissolution and their interactions during heating of an Al-5wt.%Mn alloy by in-situ synchrotron radiography

[J]. J.

Dynamic behaviors of minor droplets and the role of bubbles in phase-separating Al-Bi immiscible alloy

[J].

Bubble-induced formation of new intermetallic compounds in an Al-Mn alloy during heating observed by synchrotron radiography

[J].

In-situ study on hydrogen bubble evolution in the liquid Al/solid Ni interconnection by synchrotron radiation X-ray radiography

[J].

Microstructural evolution and growth behavior of intermetallic compounds at the liquid Al/solid Fe interface by synchrotron X-ray radiography

[J].

Hydrogen porosity in directionally solidified aluminium-copper alloys: A mathematical model

[J].

Research on absorbing hydrogen special property of liquid state ZL101 Aluminium alloys

[J].

液态ZL101 Al合金吸氢特性的研究

[J].

The transverse thermal conductivity of a unidirectional fibre composite with fibre-matrix debonding: A calculation based on effective-medium theory

[J].

On the heterogeneous nucleation pressure for hydrogen pores in liquid aluminium

[J].

A new sight of the growth characteristics of solidified Al3Ni at the liquid-solid interface by synchrotron radiography and 3D tomography

[J].

Intergrowth mechanism and morphology prediction of faceted Al3Ni formed during solidification by a spatial geometric model

[J].

Gas dissolution process of spherical rising gas bubbles

[J].