目前,临床上用于人体硬组织修复植入体的金属材料主要为钛合金和Co-Cr合金。其中以Ti6Al4V为代表的钛合金具有良好的生物相容性、优异的耐蚀性、比强度和加工性能。不过由于其加工硬化和剪切抗力弱,导致在人体生理环境下的耐磨性差,不适于用作承受含摩擦载荷的器件[1]。相较而言,Co-Cr合金(如ASTM F75)的强韧性高、耐磨性优异、器件易于个体化微调,仍作为含摩擦面植入体(如髋关节)的主要选择[2,3]。然而,术后的长期服役显示,其会不同程度地发生因毒性钴、铬离子释放所引起的周围组织坏死和诱发伪瘤,导致假体提前失效[4,5]。因此,为了更好地提高患者的生活品质,仍期待供给强韧性良好匹配、生物相容性良好、在生理环境下耐腐蚀、特别是抗磨损的新型生物医用合金。

近年来,“高熵合金”(HEA)的理念展现出在更大的成分空间上探索发现性能优于传统工程金属的新型合金的可能性[6,7]。这类合金在化学成分上的特点为多组元(通常在5元以上)和近等原子比,位于合金相图的中心区域。将合金元素的生物相容性与高熵合金的成分特点相结合,也为设计新的生物医用金属提供了机遇。据此,对TiZrNbTaMo基高熵合金的初步研究[8,9]显示,该系列合金的强度高、在人体生理环境下耐腐蚀、生物相容性良好。其中,(TiZrNbTa)90Mo10合金具有良好的强度、刚度和塑性匹配[10],而且在模拟人体生理环境下具有优异的耐蚀性[11]。但针对人体植入器件的摩擦磨损行为以及遴选适宜的对磨体系尚未开展研究。

迄今为止,针对高熵合金摩擦磨损行为的研究大都限于fcc结构的后过渡族金属基合金(如CoCrFeMnNi合金)[12~15]。尽管有些合金在耐磨性和磨损的机制上表现出独到之处,但针对前过渡金属基(也称难熔金属基)高熵合金的摩擦磨损行为研究仅见诸于少量报道。利用纳米划痕的方法,Ye等[16]发现,TiZrHfNb等原子比合金的摩擦系数(f)约为0.16,明显低于纯Nb和Nb-5.4Hf-2Ti铌合金。且在相同载荷下,该合金划伤后的犁沟深度浅于后2者。作者将其优异的耐磨性归因于合金的表面高硬度(3.68 GPa)。Mathiou等[17]研究了等原子比电弧熔炼态TiZrNbTaMo合金分别与100Cr6钢球和Al2O3陶瓷球在空气中对磨的摩擦学行为,确定出2个对磨体系的f分别为0.5和0.75。发现该合金的耐磨性优于同级硬度的MoTaNbWV高熵合金。同时认为,滑动过程中形成的表面氧化物具有润滑效应,可减缓材料损失。但未能提供与其它工程合金相对比的结果。另一方面,作为在人体生理环境下承受含摩擦载荷的器件,在大多数情况下,将面临着具有腐蚀性水溶液工作环境的“湿摩擦”。尽管如此,对大气中“干摩擦”磨损行为的了解仍然是优选对磨体系、揭示多种复杂因素影响机理的基础[18~21]。

本工作选择(TiZrNbTa)90Mo10高熵合金(下文简称TiZrNbTaMo-HEA)和Al2O3陶瓷作为对磨材料,研究了该对磨体系在大气中的干滑动摩擦磨损行为,并与Ti6Al4V和Co28Cr6Mo 2种典型生物医用金属进行对比。通过对磨痕、磨屑、对磨副磨痕的形貌表征,揭示干摩擦条件下TiZrNbTaMo-HEA 在摩擦学和磨损机制上的特征。最后,通过对上述3种合金之间Vickers硬度和Young's模量的比较,讨论合金的基本力学性能与其耐磨性之间的相关性以及影响的本源。

1 实验方法

用于摩擦磨损实验的板状试样取自合金铸锭中部,其几何尺寸为10 mm×10 mm×3 mm。平板状试样经SiC砂纸机械研磨至5000号,随后采用粒度为0.08 μm的SiO2悬浮液机械抛光。采用LEXT OLS4000三维激光测量显微镜(3D measuring laser microscope)测量抛光后试样的表面粗糙度(Ra)为(8±1) nm。另外,选用Ti6Al4V和Co28Cr6Mo 2种市售合金作为对照材料。Ti6Al4V合金(ASTM F 1472)为热轧退火态,Hv和E分别为(3.4±0.2) GPa和110 GPa。Co28Cr6Mo合金(ASTM F 1537)为锻造退火态,Hv和E分别为(3.7±0.1) GPa和230 GPa。针对临床上人工关节材料的应用背景,选择市售Al2O3陶瓷球作为对磨副,名义球径为9.5 mm。

“球-板”模式往复对磨的摩擦磨损实验在CETR UMT-III多功能摩擦磨损测试仪上完成。磨程为5 mm,频率1 Hz,则滑动速率为10 mm/s。每一滑动周期为1 h,则总滑动距离为36 m。施加载荷范围为2~20 N。摩擦磨损实验在相对湿度为37%±5%的大气下完成,即无任何润滑的干摩擦。根据磨损测试仪实时记录的瞬态载荷和摩擦力(每秒100个数据点),计算得到相应的f。在往复式滑动过程中,由于在磨程尽头处产生摩擦力的方向反转,瞬时记录的f为零,故对f数据的处理仅选取最高的20%数据作为有效数据。每100个数据点代数平均后作为1个有效数据点。每一给定载荷条件下,分别测试3个独立的试样,给出统计结果和标准偏差(SD)。

磨损测试之前,待磨试样经超声清洗后在精度为±0.01 mg的电子天平上称量质量。磨损实验完成后,再经超声清洗除去表面黏附物质后称重,获得板状试样的质量损失,并按V=M/ρ关系转换为体积损失(其中,V为材料体积,M为材料质量,ρ为材料的质量密度,由Archimedean法测量获得)。将材料的体积损失对滑动距离和载荷进行归一化,获得材料的比磨损率。通过三维激光测量显微镜测定Al2O3对磨球的磨损面直径,据此计算出体积损失。

摩擦磨损实验完成后,将试样表面的磨屑小心收集,避免引入杂质和污染。然后将所研究合金试样和对磨球在无水乙醇中超声清洗后,空气吹干。采用三维激光测量显微镜表征磨损试样表面磨痕的轮廓。表面磨痕、磨屑和对磨球磨痕的形貌表征在SupraTM 55 Sapphire扫描电子显微镜(SEM)上完成。采用20 X-MaxN能谱仪(EDS)确定SEM观察区域的化学成分。

2 实验结果

2.1 对磨体系的摩擦系数

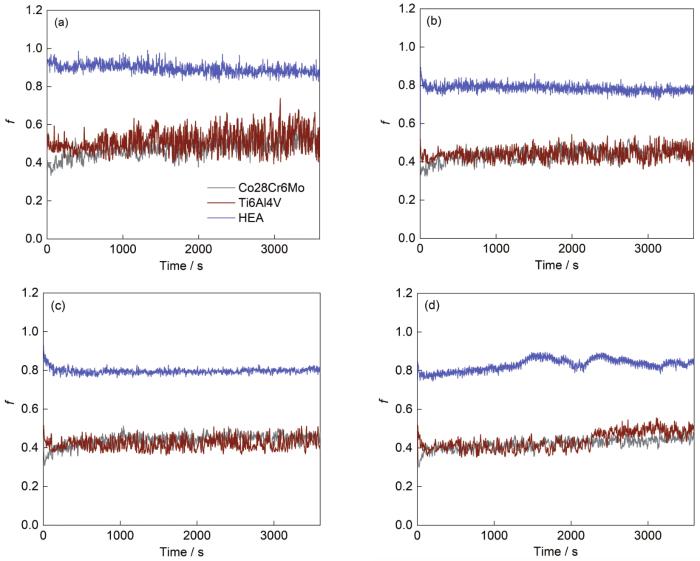

图1a~d为TiZrNbTaMo-HEA以及Ti6Al4V和Co28Cr6Mo 2种合金与Al2O3球对磨在干摩擦、不同载荷条件下的f随着对磨时间变化的曲线。由图1a可见,在2 N载荷下,由高熵合金与Al2O3所构成对磨体系的f ≈0.9,且在3600 s之内随着时间变化的波动很小,并随着往复滑动时间的延长略有下降。在同样条件下,Ti6Al4V合金的f波动于0.4~0.6之间,整体上仅有高熵合金的50%,但在滑动过程中波动十分明显。延长滑动时间,并无明显的上升或下降趋势。这些结果与先前对Ti6Al4V合金与Al2O3球对磨干摩擦滑动的研究结果[23]相一致。对于Co28Cr6Mo合金,在滑动开始后,经历约400 s的短暂磨合期后,f上升至0.4左右,随后保持稳定。这与先前报道的Co28Cr6Mo合金与ZrO2球干摩擦对磨的情况[24]基本相似。图1b和c显示,在5和10 N载荷下,3种合金的f随着对磨时间的变化均保持相对平稳,波动明显小于2 N的情况。进一步增加载荷至20 N后,高熵合金的f在约1200 s后出现明显的起伏,见图1d。这归因于在磨痕表面上形成附着物,对材料的塑性变形起阻碍作用。与之相比,Ti6Al4V和Co28Cr6Mo 2种合金的f保持相对稳定,基本上不因对磨时间的延长而发生明显的变化。

图1

图1

在不同干摩擦载荷条件下,TiZrNbTaMo-HEA、Ti6Al4V、Co28Cr6Mo 3种合金与Al2O3对磨的摩擦系数(f)随时间变化曲线

Fig.1

Evolutions of coefficient of friction (f) with time for TiZrNbTaMo-HEA, Ti6Al4V and Co28Cr6Mo alloys under different loadings during dry sliding against Al2O3 ball (HEA—high entropy alloy)

Color online

(a) 2 N (b) 5 N (c) 10 N (d) 20 N

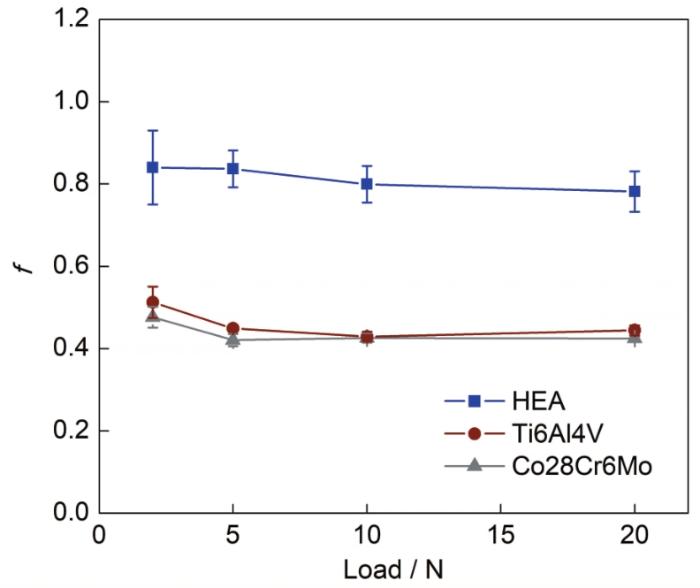

图2示出载荷大小对3种合金f的影响。由图可见,随着载荷从2 N逐步增加至20 N,高熵合金与Al2O3对磨体系的f略呈下降态势,但整体上f始终明显高于另2个体系,约为其2倍。Ti6Al4V和Co28Co6Mo 2种合金的特点相近,当载荷由2 N增加至5 N时,f略有下降,从0.5下降至0.4左右,而继续加大载荷则对f几乎没有影响。2种合金的f相近。Dong和Bell[25]曾研究过Ti6Al4V与Al2O3的干摩擦对磨体系中f随载荷的变化(5~80 N范围),发现:(1) 随着载荷增加,对磨表面间的氧化物含量增加,这对摩擦有一定的减缓作用;(2) 由于发生黏着磨损,在摩擦面之间会形成材料转移,局部区域会形成Ti6Al4V合金自对磨的情况。增加载荷将导致接触点温度升高,加剧转移材料的氧化程度,致使f略有下降。另外,对于Co28Cr6Mo合金与Al2O3对磨体系,f随载荷有所下降的原因尚未见诸相关报道,仍有待于澄清。

图2

图2

干摩擦条件下TiZrNbTaMo-HEA、Ti6Al4V、Co28Cr6Mo合金与Al2O3球对磨的f与载荷之间的关系

Fig.2

Dependence of f on applied loading for TiZrNb-TaMo-HEA, Ti6Al4V and Co28Cr6Mo alloys against Al2O3 ball under dry sliding condition

2.2 合金的磨损率

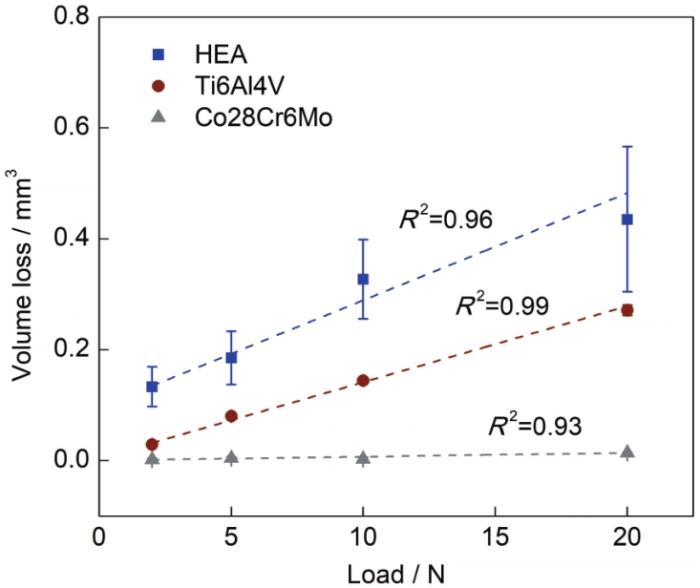

图3示出与Al2O3球干摩擦对磨后,TiZrNbTaMo-HEA、Ti6Al4V和Co28Cr6Mo合金的体积损失随着载荷大小的变化。由图可见,随着载荷增加,高熵合金的体积损失呈线性增加,即在所研究的载荷范围内,未发生有磨损程度的突变。其余2种对照合金的变化趋势与高熵合金相似,即磨损量均呈线性增加,这与文献[25]中在相近载荷条件下对同类材料的研究结果相似。在所研究的载荷范围内,TiZrNbTaMo-HEA、Ti6Al4V和Co28Cr6Mo的比磨损率分别约为9.1×10-4、4.0×10-4和0.1×10-4 mm3/(N·m)。显然,高熵合金的比磨损率大约是Ti6Al4V合金的2.3倍,是Co28Cr6Mo合金的90倍。换句话说,在与Al2O3干摩擦对磨的条件下,TiZrNbTaMo-HEA的耐磨性不如上述2种合金。即,从降低磨损的角度来看,Al2O3陶瓷并不适于与TiZrNbTaMo-HEA组合成滑动对磨体系。

图3

图3

在干摩擦条件下,TiZrNbTaMo-HEA、Ti6Al4V、Co28Cr6Mo 3种合金与Al2O3球往复式对磨3600 s后体积损失与载荷之间的关系

Fig.3

Volume loss vs applied loading for TiZrNbTaMo-HEA, Ti6Al4V and Co28Cr6Mo alloys subjected to reciprocal dry sliding against Al2O3 ball for 3600 s (R2—coefficient of determination)

2.3 磨痕的地貌特征

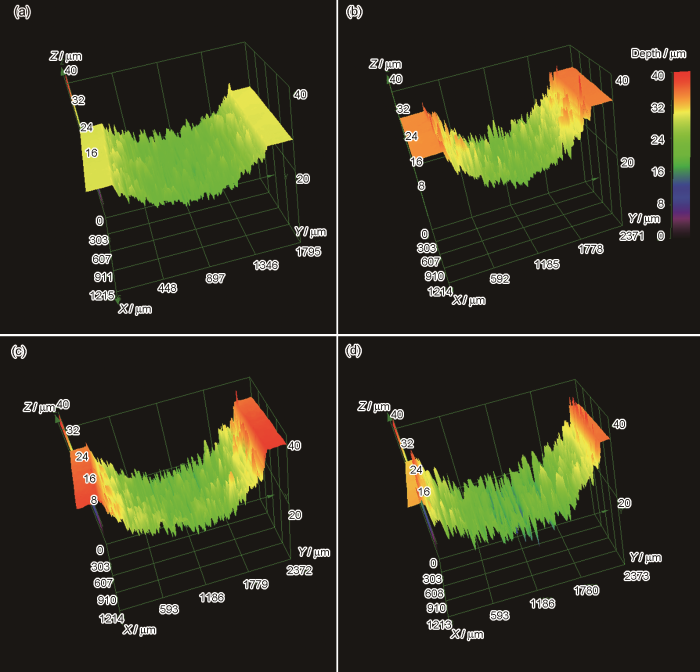

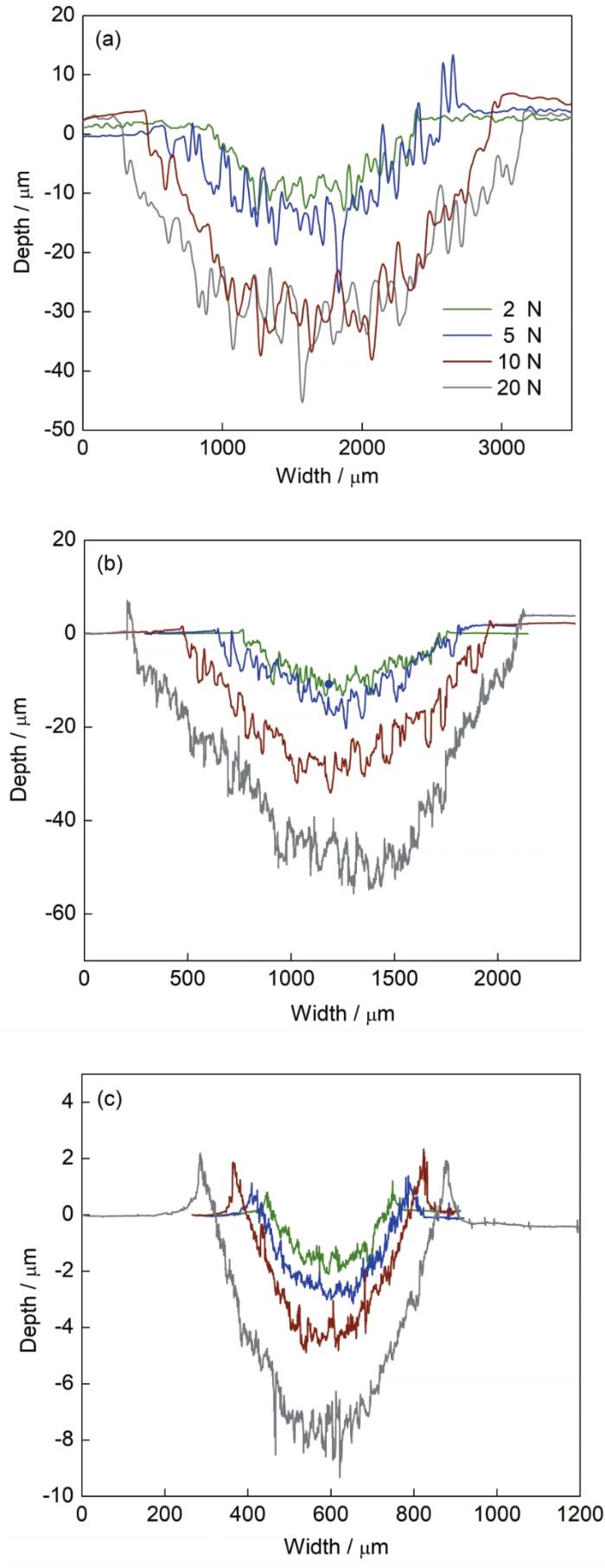

图4a~d为TiZrNbTaMo-HEA在不同载荷下与Al2O3球对磨后,试样表面磨痕的三维激光测量显微照片。图中显示出磨痕上的犁沟和峰状凸起的地貌轮廓,且随着载荷增加,磨痕的深度与宽度均有所增大。为了便于比较,图5a示出了磨痕中心区域沿横截面上的二维轮廓。可见,随着载荷由2 N增加至20 N,高熵合金表面磨痕的宽度增大约60%,由1632 μm增大至2712 μm;磨痕的深度增加约1倍,由24 μm加深至55 μm。不过在载荷由10 N增加至20 N范围内,磨痕的深度无明显变化,但在宽度上略有增加,由2430 μm增加至2712 μm。磨痕区域在宏观上的拓宽表明对磨副之间的真实接触面积增大,也意味着对磨球已经受到明显的磨损。这导致因增加名义载荷所期待的接触应力提高实际上已经被增大的接触面积所抵消,故沿纵向的压入深度并无显著变化。类似地,图5b和c示出在不同载荷下Ti6Al4V和Co28Cr6Mo合金磨痕中心区域横截面的二维轮廓。由图5b可见,相较于高熵合金,同样在载荷2~10 N范围,Ti6Al4V合金的磨痕在深度与宽度上均更小,但当载荷增大至20 N时,磨痕的深度明显加大,说明该合金的塑性变形抗力已显不足,致使材料的损伤沿着接触面的水平横向和纵深2个方向同时发生(图5b)。由图5c可见,相对于上述2种合金,Co28Cr6Mo合金在相同载荷下的磨痕在整体上更窄、更浅,表明材料和对磨球的损伤均相对较小,更细微的表面起伏反映出磨痕内的犁沟排列更为细密光滑。在2.4节中对磨痕的SEM观察将进一步揭示其特征。值得注意的是,在磨痕的两侧出现明显的堆积隆起,表明在相对滑动过程中,对磨副之间的材料更倾向于沿两侧挤出,而并非直接发生碎裂,这也反映出该合金具有良好的塑性变形能力。值得提及的是,这种特性似乎与材料的低磨损率直接相关。

图4

图4

在不同干摩擦载荷下,TiZrNbTaMo-HEA与Al2O3球往复式对磨3600 s后试样表面磨痕的三维激光测量显微镜照片

Fig.4

3D measuring laser microscope images for wear track on worn surface of TiZrNbTaMo-HEA subjected to reciprocal dry sliding against Al2O3 ball for 3600 s under different loadings

Color online

(a) 2 N (b) 5 N (c) 10 N (d) 20 N

图5

图5

在不同干摩擦载荷下,TiZrNbTaMo-HEA、Ti6Al4V、Co28Cr6Mo合金与Al2O3球往复式对磨3600 s后,试样表面磨痕中心区域横截面沿纵深方向的二维轮廓线

Fig.5

2D depth profiles of cross-section in central area for wear tracks on surface for TiZrNbTaMo-HEA (a), Ti6Al4V (b) and Co28Cr6Mo (c) alloys subjected to reciprocal dry sliding against Al2O3 ball for 3600 s under different loadings

Color online

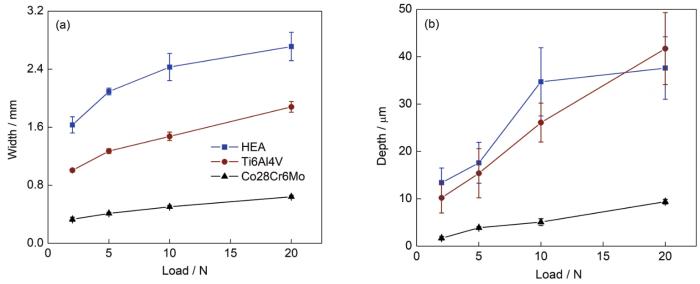

图6a和b分别示出3种合金与Al2O3球对磨至3600 s后磨痕中心区域的宽度和深度随载荷大小的变化。如图6a所示,对于高熵合金而言,随着载荷增加,尽管磨痕持续宽化,但变化态势逐渐趋于减缓;而Ti6Al4V和Co28Cr6Mo 2种合金的磨痕宽度随着载荷的加大基本上呈线性增加。由图6b可见,在2~10 N载荷范围内,3种材料的磨痕深度均随着载荷的加大而增加,但载荷进一步由10 N增加至20 N时,高熵合金的磨痕深度不再有明显变化,而另外2种合金的磨痕深度仍继续增加。这些结果表明,与Ti6Al4V相比,高熵合金相对较高的体积损失或者高磨损率,主要是由于在相同载荷下磨痕沿垂直于滑动方向的横向宽化所造成,而在更大的载荷下高熵合金则可以更好地抵抗对磨球的进一步压入。

图6

图6

在干摩擦条件下,TiZrNbTaMo-HEA、Ti6Al4V、Co28Cr6Mo合金与Al2O3球往复式对磨3600 s后,表面磨痕的宽度和深度随载荷的变化

Fig.6

Dependence of width (a) and depth (b) in wear-track profile on applied loading for TiZrNbTaMo-HEA, Ti6Al4V and Co28Cr6Mo alloys subjected to reciprocal dry sliding against Al2O3 ball for 3600 s

2.4 表面磨痕的微观形貌

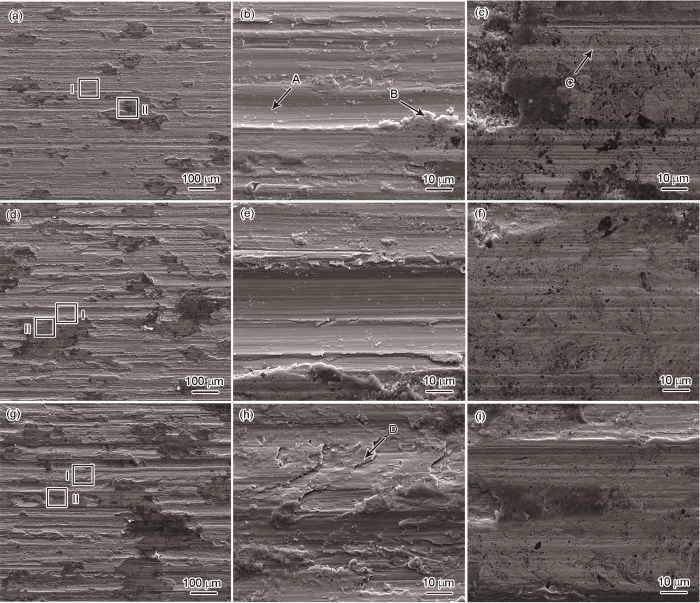

图7a~i为不同载荷下TiZrNbTaMo-HEA与Al2O3球对磨后试样表面磨痕典型区域的SEM像。图7a显示,在2 N的低载荷下,磨痕微观上的特征主要为沿滑动方向平行排列的犁沟,表面分布有类补丁状的附着物(如方框Ⅱ所示区域)。图7b为图7a中方框Ⅰ内犁沟的高倍像,显示出典型的犁沟宽度约为10 μm,大部分犁沟内区域相对光滑,为典型的沿滑动方向发生磨粒磨损的迹象。犁沟内部也可观察到微米级的材料剥落痕迹,表明在形成犁沟的过程中,在与对磨副相接触的沟内可直接发生材料分离。在犁沟的边缘处,有明显的材料挤出以及因交替剪切形变所萌生的微裂纹,这将导致材料也会在犁沟边缘处碎裂。进一步的EDS分析表明,犁沟内部裸露出新鲜、未被氧化的金属(箭头A),但在犁沟边缘处经历形变挤出的凸起地带,材料在剥落之前遭受一定程度的氧化(箭头B)。

图7

图7

在2、10、20 N载荷下,TiZrNbTaMo-HEA与Al2O3球对磨3600 s后,试样表面磨痕区域的SEM像

Fig.7

SEM images (a, d, g), and corresponding high magnified images of areas I (b, e, h) and areas II (c, f, i) taken from wear track on worn surface of TiZrNbTaMo-HEA subjected to reciprocal dry sliding against Al2O3 ball under 2 N (a~c), 10 N (d~f) and 20 N (g~i) for 3600 s

图7c为图7a中区域Ⅱ的补丁状附着物的高倍像。由图可见,附着物的表面存在着沿滑动方向分布的极浅磨粒磨损痕迹,表明材料因其高硬度而具有良好的变形抗力。EDS分析表明,这些附着物为合金组元(包括Ti、Zr、Nb、Ta和Mo)的氧化物与对磨球材料Al2O3的混和物(箭头C),其O含量可达60% (原子分数)以上。这种高硬度的附着物对进一步形成犁沟具有一定的阻碍作用。在往复碾压过程中,可阻断材料的连续塑性变形,在一定程度上对材料的磨损具有减缓作用。另一方面,这些附着物对于对磨球也会产生一定程度的弹性冲撞作用,加剧Al2O3球的损伤,而剥落的Al2O3颗粒将在对磨副之间加剧三体磨粒磨损,提高材料的磨损率。通过比较图7a、d和g可见,随着载荷增加,表面附着物的体积分数增加,犁沟上被覆盖的面积增大,说明高载荷下的反复碾压会促进附着物的生成与累积。

图7e显示,当载荷增加至10 N,典型犁沟的宽度增加了2倍,约从10 μm拓宽至约30 μm,黏着于犁沟边缘处的材料碎屑明显增多。载荷进一步增加至20 N,犁沟内材料的塑性变形加剧,出现不完整的层状结构,见图7h。EDS分析表明,相较于低载荷下形成的犁沟(见图7b),沟内的氧化更加严重(箭头D)。结合图1d所示的f随滑动时间延长出现的较大波动,可以认为表面附着物体积分数增加和犁沟内形变加剧二者的耦合作用是其产生波动的原因。由图7f和i可见,随着载荷增加,表面附着物上出现纳米尺度的孔洞,但磨痕在形貌和化学成分上几乎没有变化。总之,在大于10 N的高载荷下因磨痕氧化和对磨球剥落的加剧,三体磨粒磨损的作用愈显突出,即硬质Al2O3颗粒在对磨表面之间滑动,同时对两侧对磨副造成损伤。

对于Ti6Al4V和Co28Cr6Mo 2种对照合金,这里仅给出在10 N载荷下与Al2O3球对磨后表面磨痕的SEM像,作为代表进行比较,如图8a和d所示(其它载荷下的情况与之基本上相类似)。图8a显示,Ti6Al4V合金的表面磨痕塑性形变严重,犁沟易于延展,没有明显的滑动障碍物。这与文献[19,26]报道的Ti6Al4V合金与AISI M2钢球干摩擦对磨后所观察到的磨痕形貌基本上一致。另外,经反复碾压,在犁沟边缘处形成了层状结构,这种结构将进一步在边缘处萌生裂纹,随后发生材料碎裂脱落。与Li等[27]报道的Ti6Al4V合金与AISI 52100钢球干摩擦对磨后的表面磨痕形貌基本相似。这也说明,在本工作的工况条件下,该合金磨损的主要机制为磨粒磨损,基本上没有出现三体磨损。然而,Co28Cr6Mo合金的情况明显不同,由图8d可观察到磨痕上的犁沟间距细密、表面光滑,犁沟边缘处也未曾出现层状结构,表面仅有很少量氧化物黏着,整体上的塑性变形分布均匀,无裂纹形成。这些特征与Doni等[28]在CoCrMo合金与Al2O3球干摩擦对磨后的磨痕形貌特征基本一致。即,磨损的机制也主要为磨粒磨损。进一步而言,从磨痕的形貌特征来看,发生三体磨粒磨损是高熵合金与另外2种合金在磨损机制上的主要区别。

图8

图8

在10 N干摩擦载荷条件下Ti6Al4V和Co28Cr6Mo合金与Al2O3球对磨3600 s后的SEM像

Fig.8

SEM images of Ti6Al4V (a~c) and Co28Cr6Mo (d~f) alloys subjected to reciprocal dry sliding against Al2O3 ball under loadings of 10 N for 3600 s

(a, d) wear track on worn surface (b, e) wear debris collected on surface (c, f) worn surface on Al2O3 ball

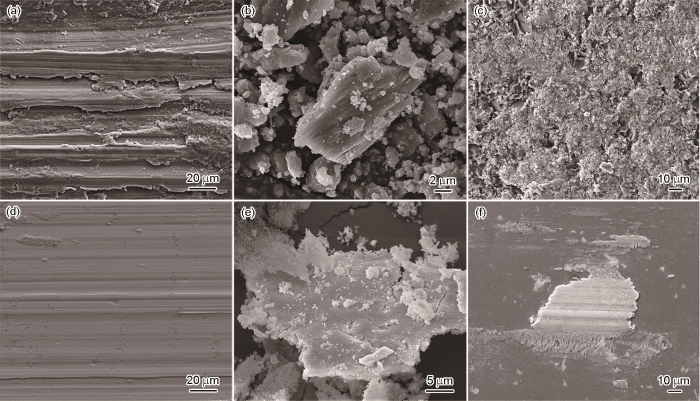

2.5 磨屑的形貌特征

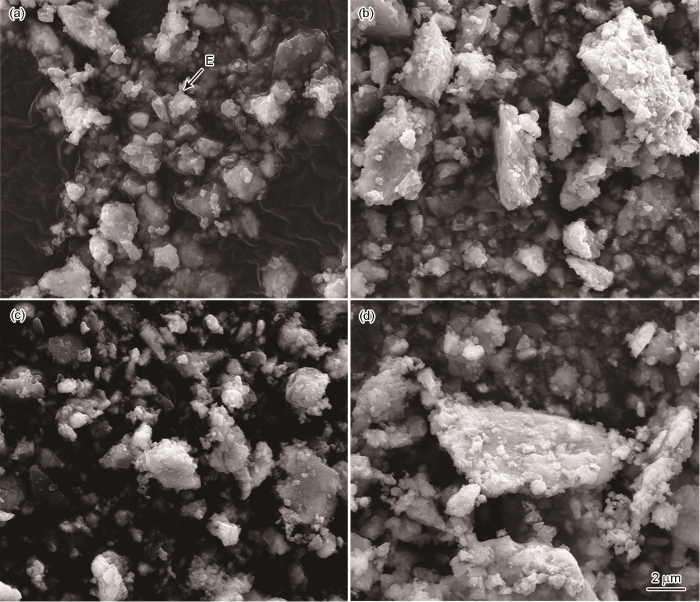

图9a~d则为在不同载荷下TiZrNbTaMo-HEA磨损后所产生磨屑的SEM像。在2 N载荷下,磨屑的典型形貌为无规则状、尺寸小于1.5 μm的颗粒。EDS分析表明,这些磨屑在化学成分上由合金各组元(包括Ti、Zr、Nb、Ta和Mo)的金属氧化物和对磨球元素(Al、O)的混合物组成。如图9a中箭头E所指处,总的O含量超过60% (原子分数),表明磨屑遭受严重氧化。图9b~d进一步显示,随着载荷增加,磨屑中出现尺寸在5 μm左右的较大不规则块状剥落物,上面黏着有大量直径1 μm以下的小颗粒,这些较大的块状磨屑在化学成分上与较小的颗粒状磨屑并无明显差异。根据其尺寸大小来判断,这些磨屑是在反复碾压的过程中,在犁沟的边缘处以微裂纹扩展、相互贯通后断裂的方式形成。这也进一步表明,磨屑与对磨球表面上剥落的Al2O3颗粒相互混合,产生三体磨粒磨损,成为材料损伤的核心事件。

图9

图9

在不同载荷下与Al2O3球对磨后,由TiZrNbTaMo-HEA表面磨屑的SEM像

Fig.9

SEM images of wear debris produced during dry sliding for TiZrNbTaMo-HEA against Al2O3 ball under loadings of 2 N (a), 5 N (b), 10 N (c) and 20 N (d)

图8b和e分别为在10 N载荷下Ti6Al4V和Co28Cr6Mo合金与Al2O3球对磨后由表面上采集的磨屑的SEM像,反映出磨屑的典型形貌。图8b显示,Ti6Al4V合金的磨屑大都为不规则块状,这与Molinari等[29]在Ti6Al4V合金干摩擦自对磨情况下采集磨屑的形貌基本上一致。磨屑的尺寸分布范围较宽,在2~20 μm范围,同时也存在一些粒径1 μm以下的小颗粒。有必要提及的是,从磨屑的形貌上来看,与相同条件下高熵合金的磨屑基本上相似,即大尺寸的磨屑剥落主要发生在形变挤出的犁沟边缘处,通过裂纹贯通形成。然而,Co28Cr6Mo合金的情况明显不同,磨屑多为经历反复碾压后的大块状,大小约50 μm,化学成分主要为合金元素的氧化物,块状结构上分布有明显的裂纹以及大量微米级碎屑。这些特征表明,在往复滑动过程中,仅有少量材料在合金表面剥落,同时也伴随有氧化发生。剥落的材料在空间上基本被限制在对磨副之间,遭受后续的反复碾压与形变(类似于冷轧),由于这些片状磨屑的硬度低,且形变能力良好,对材料的进一步损伤没有显著的促进作用,或者说未有三体磨粒磨损的情况发生。大尺寸的磨屑似乎是由于小尺寸的磨屑经过反复碾压冷焊而形成。

2.6 对磨球的磨痕形貌及其磨损率

图10a~i为不同载荷下与TiZrNbTaMo-HEA对磨后Al2O3对磨球表面磨损区域的SEM像。对比图10a、d和g可见,与合金相对磨的磨球表面出现明显的磨损区域,呈二维圆形平面状。随着载荷由2 N增加至20 N,磨损平面的直径大约增加了50%,由约1200 μm扩大至约1800 μm,面积增加了约1.25倍。图10b显示,即使在2 N的低载荷下,对磨球的磨损表面已经存在明显的黏着层。在图10c中可观察到,黏着层下方存在有规整的颗粒状材料。EDS分析证实,黏着物由合金组元(包括Ti、Zr、Nb、Ta和Mo)的氧化物和磨球自身Al2O3的混合物构成(箭头F),且在化学成分上几乎与磨屑相同,黏着物之下的规整颗粒为被覆盖的Al2O3 (箭头G)。这意味着,在磨损过程中,会发生Al2O3晶粒的沿晶界剥落。事实上,类似的情况也见于Al2O3与Si3N4干摩擦对磨的情况[30]。随着载荷增加,磨痕表面被黏着物覆盖的程度明显加剧,如图10e和h所示。另外,黏着物由离散的小块演化为连续光滑的大块,但化学成分无明显变化。显然,黏着磨损也是对磨体系的磨损机制之一。黏着层与合金表面的强烈结合倾向加剧了磨损。大量Al2O3颗粒的剥落表明,黏着层形成的位置是随机分布的,对其覆盖之下的磨球并无明显的保护作用。因合金的高强度,Al2O3对磨球沿纵向的压入深度并不因载荷的增加而加大,发生晶粒拔出导致的磨痕宽化致使横向接触面积增大,同时合金磨痕表面上的附着物对Al2O3球产生弹性冲撞作用,剥落的Al2O3磨屑又反过来加剧合金的磨损。

图10

图10

在2、10和20 N载荷下,与TiZrNbTaMo-HEA对磨后,Al2O3球表面磨损区域的SEM像

Fig.10

SEM images (a, d, g) and corresponding high magnified images (b, c, e, f, h, i) taken from worn surface on counterpart Al2O3 ball subjected to dry sliding against TiZrNbTaMo-HEA under 2 N (a~c), 10 N (d~f) and 20 N (g~i)

作为对照材料,图8c和f分别示出与Ti6Al4V和Co28Cr6Mo 2种合金对磨后Al2O3对磨球上磨损区域的SEM像。与Ti6Al4V合金对磨的磨球表面情况与高熵合金有相似之处,也存在黏着层覆盖下Al2O3球的沿晶脱落,但黏着层更加粗糙,呈疏松层状,反映出磨损的机制同样为磨粒磨损与黏着磨损2种机制共存。这种磨屑和Ti6Al4V合金黏着物填充于Al2O3空隙间的岛状磨损面也曾见诸于Ti6Al4V合金与Al2O3干摩擦对磨后磨球的损伤[25]。相较而言,与Co28Cr6Mo合金对磨后的Al2O3球并无明显损伤,球面上黏着层的主要成分为源自合金组元的氧化物,在形貌和成分上与磨屑基本相同。这表明伴随有轻度氧化的黏着磨损是该合金磨损的主要机制。对磨球的轻度损伤,并始终保持形状相对完好,这也是可持续地减缓对磨合金磨损的主要原因。

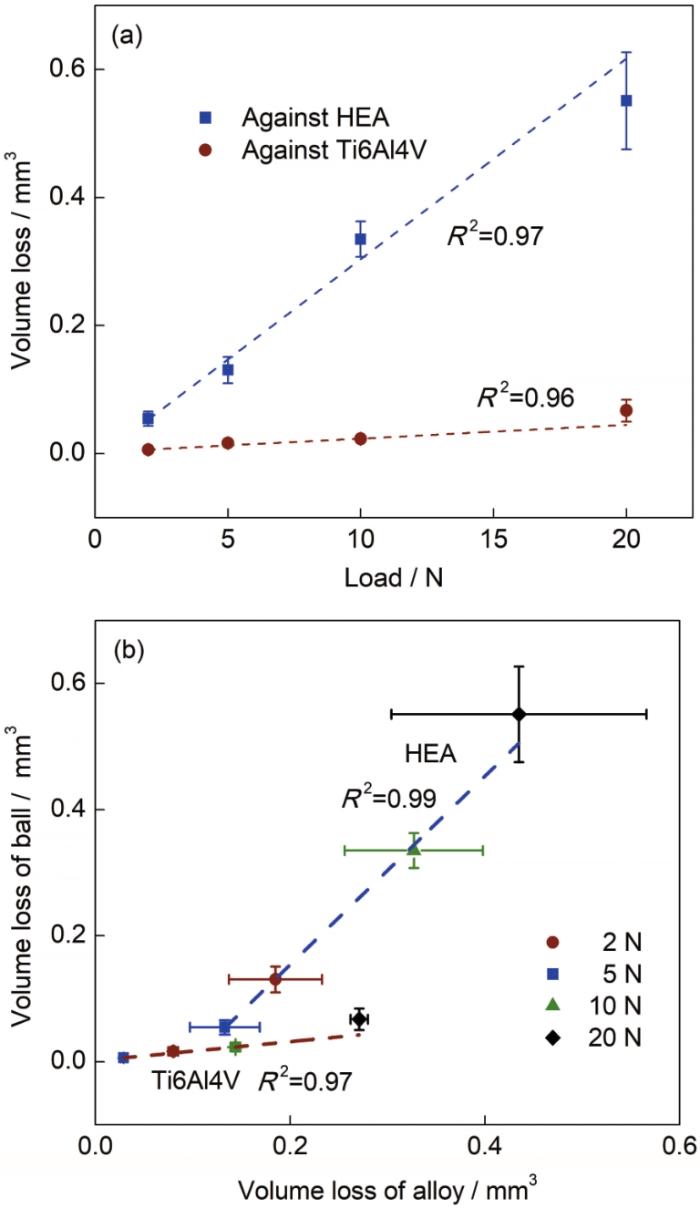

图11a示出Al2O3球分别与高熵合金和Ti6Al4V合金对磨后的体积损失随载荷的变化关系。由于磨球与Co28Cr6Mo合金对磨后的表面上基本没有损伤,依旧保持球体形状完好,因此其体积损失几乎可以忽略不计,所以这里仅给出与高熵合金和Ti6Al4V合金对磨后的结果进行比较。在这两种情况下,尽管在对磨球表面均存在一定的黏着物,但相对于磨球的体积损失而言,黏着物的总量仍然很小,故可在计算中忽略。由图11a可见,随着载荷自2 N增加至20 N,与高熵合金对磨的磨球体积损失由0.05 mm3迅速增加至0.6 mm3,约增加了12倍,且随着载荷的加大基本上呈线性增加。然而,与Ti6Al4V合金相对磨的磨球体积损失明显减小,尽管随着载荷也呈线性增大。即使在最大的20 N载荷下,体积损失仍低于0.1 mm3,仅为与高熵合金对磨后损失的17%。图中曲线的斜率反映出对磨球在不同对磨体系中的比磨损率。与高熵合金和Ti6Al4V合金对磨后的磨球比磨损率分别为86.0×10-5和6.0×10-5 mm3/(N·m),前者比后者高1个数量级。图11b为对磨球损伤与合金损伤之间的关系。由图可见,对于高熵合金和Ti6Al4V合金分别与Al2O3球构成的磨损体系,在载荷增加时,对磨球的损伤与合金的损伤均呈线性关系,但与高熵合金对磨的磨球体积损失随载荷加大而增加得更快,在图中反映为拟合所得的线段斜率更大,这表明随着载荷的加大,高熵合金对于对磨球的损伤更加严重,这反过来又会继续增加高熵合金的磨损体积。

图11

图11

在干摩擦条件下与TiZrNbTaMo-HEA和Ti6Al4V合金对磨后,Al2O3对磨球的体积损失与载荷之间的关系及与合金体积损失之间的关系

Fig.11

Volume loss vs applied loading for counterpart Al2O3 ball (a), and the relationships in volume loss between counterpart ball and the TiZrNbTaMo-HEA and Ti6Al4V alloy (b)

3 分析讨论

3.1 合金的耐磨性与其硬度之间的关系

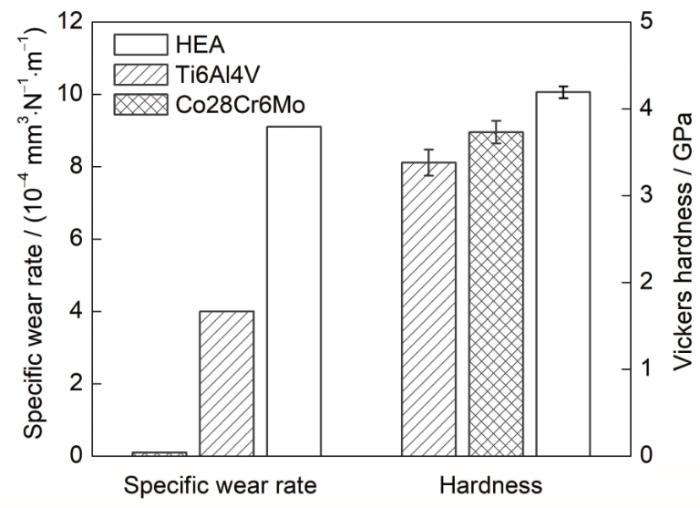

式中,V为材料滑动单位距离的磨损量,K1为黏着磨损系数,L为所施加的法向载荷,P0为材料的屈服强度。据此,材料的磨损率与其屈服强度或者硬度呈倒置关系。因此可期待高硬度材料的磨损率低、耐磨性好。本工作以材料的比磨损率作为考量材料耐磨性的参量,所研究3种合金的比磨损率和硬度的对比如图12所示。由图可见,在3种合金中,尽管高熵合金的硬度最高(4.2 GPa),但比磨损率也是最大(9.1×10-4 mm3/(N·m))。Co28Cr6Mo合金的比磨损率最低(0.1×10-4 mm3/(N·m)),硬度(3.7 GPa)介于另2种合金之间。显然,对于由上述合金与Al2O3构成的对磨体系,Archard模型并不适用。其原因在于该模型所考虑的是以黏着磨损作为主导机制的情况,而本工作中高熵合金在干滑动摩擦情况下,尽管也存在与对磨副相黏着和材料转移的现象,但黏着并非是材料损失的主要原因,黏着层的体积分数相对于材料的总损失而言仍然较小。类似地,对于Ti6Al4V和Co28Cr6Mo 2种合金而言,黏着磨损也不是材料损失的主要原因。因此,Archard经验关系式并不符合本工作对磨体系的情况。

图12

图12

在干摩擦条件下与Al2O3球往复式对磨3600 s后,TiZrNbTaMo-HEA、Ti6Al4V、Co28Cr6Mo合金的比磨损率和Vickers硬度比较

Fig.12

Comparison of Vickers hardness and specific wear rate for TiZrNbTaMo-HEA, Ti6Al4V and Co28Cr6Mo alloys subjected to reciprocal dry sliding against Al2O3 ball for 3600 s

式中,K2为磨粒磨损系数,H为被压入材料的硬度。即材料的硬度越高,磨损率越低。在该模型的图像下,圆锥形刚性微凸体在材料表面所形成的犁沟主要由2种类型的材料位移模式造成,一种是在犁沟前方发生对材料的微切削,直接发生材料分离;另一种则是材料向犁沟纵深和两侧发生塑性变形,但发生塑性变形的这部分材料并不直接分离,因而这部分体积并不完全参与材料的体积损失,只有当持续往复滑动中两侧的材料持续发生剪切变形、演化形成裂纹并相互贯通后,才会发生一定规模的材料分离。事实上,在

对于其它高熵合金体系,确有研究者发现,合金的耐磨性与其硬度呈正相关性。诸如,在AlxCoCrFeNi系列合金中,随着Al含量增加(x从0.5增至2.0),从fcc单相结构转变为(bcc+fcc)的双相结构,由于bcc相较fcc相强度更高,材料的硬度也随之提高,耐磨性得到改善[12]。Joseph等[15]采用Mn替代AlCoCrFeNi合金中的Al,形成单相bcc结构,使得在干摩擦条件下的耐磨性有所提升。Hsu等[14]采用Mo替代AlCoCrCuFeNi中的Cu,形成含σ相、bcc基体的双相结构,合金的硬度由356 HV提高至730 HV,耐磨性可提升1个量级。但耐磨性与硬度之间并没有确定的量化关系,也无法外推至其它合金体系以及对磨条件。又如,Ayyagari等[13]发现,硬度相似的CoCrFeMnNi和Al0.1CoCrFeNi 2种合金,在与Si3N4球对磨的情况下,后者的耐磨性更好,其原因归于表面形成有保护性的氧化层,可降低黏着磨损的程度,导致在滑动过程中表面微凸体“焊合-剪断”过程的减少。相较而言,对于难熔金属基高熵合金的研究较少。Mathiou等[17]对于TiZrNbTaMo等原子比合金的研究发现,在与Al2O3球干摩擦对磨的条件下,相较于与100Cr6钢对磨的情况,高熵合金的磨损率可下降大约75%,但实际上这2种合金在硬度上并没有明显差异。很显然,由于摩擦学的复杂性以及目前有限的工作,有关高熵合金的耐磨性尚无法得出比较有规律、具有普适意义的结论。

综上所述,尽管在很多情况下材料的硬度与其耐磨性存在倒置关系,但在本工作的对磨体系和摩擦条件下,材料的硬度与其耐磨性之间并不遵循这样简单的经验关系。

3.2 合金的耐磨性与其Young's模量之间的关系

式中,a为接触区域半径,可由下式计算得出:

式中,R为对磨球半径,E*为约化Young's模量,可由下式计算得出:

式中,ν1、ν2、E1、E2分别为对磨球和对磨材料的Poisson比和Young's模量。在接触点以下约0.48a处,出现最大切应力τmax,其值约为0.31Pmax。当τmax达到材料屈服强度(σs)的半值时(σs/2),萌生塑性变形,相应的Pmax约为1.61σs,但由于τmax点仍受到周围材料的约束,只有进一步增加载荷,使得平均接触应力达到3σs时(即Pmax≥4.5σs),塑性变形方由亚表层扩展至材料表面。

根据式(

表1 根据式(3)计算得出不同对磨副在不同载荷下的最大接触应力 (MPa)

Table 1

| Material | 2 N | 5 N | 10 N | 20 N |

|---|---|---|---|---|

| TiZrNbTaMo-HEA | 577 | 782 | 986 | 1240 |

| Ti6Al4V | 526 | 714 | 899 | 1130 |

| Co28Cr6Mo | 721 | 978 | 1230 | 1550 |

对于Young's模量(约230 GPa)较高的Co28Cr6-Mo合金来说,在承受同等载荷条件下,弹性变形量很小,而且在表层发生塑性变形后,会引发从亚稳态fcc结构向强度较高的hcp相的马氏体相变[35,36],并伴随着生成厚度为100~400 nm的纳米晶层[37~39],使材料的剪切变形抗力显著增强,故在滑动表面上仅产生光滑流畅、极其细微的犁沟。另一方面,因对Al2O3球没有明显的冲撞作用,无三体磨粒磨损发生,使得材料的耐磨性优异[40]。对于Ti6Al4V合金,其Young's模量较低(约110 GPa),变形抗力相对弱,易于在表面形成无障碍的长条状犁沟,但犁沟相对较深,且发生沿犁沟两侧的材料分离。

值得提及的是,所研究高熵合金的Young's模量介于上述2种合金之间(约137 GPa),但磨损率却明显高于2者,其原因归咎于在干摩擦条件下,这2种高模量、高硬度材料组成的对磨副在磨损机制上主要受控于Al2O3颗粒引发的三体磨粒磨损。因滑动磨损机制的动态变化,已经明显不再满足于初始的接触应力条件,因此依据Young's模量大小来判断材料的耐磨性不再有效。

另外,Oberle[41]提出,某些金属材料的耐磨性与材料的硬度与Young's模量之比(H/E)存在相关性,可作为评估材料耐磨性的一个经验性参量。这种观点认为,随着材料硬度的提高,塑性变形抗力增强,则在给定硬度的情况下,弹性模量越低,材料的弹性应变极限越大,则材料表面在摩擦磨损过程中抵抗损伤的能力就越强。在本工作中,TiZrNbTaMo-HEA、Ti6Al4V、Co28Cr6Mo合金的H/E分别为0.031、0.031和0.016。比较3种对磨体系可以发现,合金的磨损率与其H/E也不存在很明确的对应关系。这归因于3种对磨体系的磨损机制明显不同。同时也表明,仅依据合金的部分力学性能来判断其耐磨性的常见经验规则存在明显的局限性。

4 结论

(1) 电弧熔炼态bcc结构 (TiZrNbTa)90Mo10高熵合金与Al2O3陶瓷在大气中往复滑动干摩擦的摩擦系数为0.8~0.9,几乎是相同条件下Ti6Al4V和Co28Cr6Mo合金与Al2O3对磨时摩擦系数的2倍。在2~20 N的载荷范围内,摩擦系数对施加载荷的大小不敏感。

(2) (TiZrNbTa)90Mo10高熵合金的比磨损率大约是Ti6Al4V合金的2.3倍,是Co28Cr6Mo合金的90倍,即在与Al2O3对磨的干摩擦条件下,(TiZrNbTa)90Mo10高熵合金的耐磨性不如上述2种合金。从减少磨损的角度来看,Al2O3不适合与(TiZrNbTa)90Mo10合金构成对磨体系,更低摩擦、耐磨损的对磨副材料有待于进一步研究。

(3) (TiZrNbTa)90Mo10高熵合金的磨损机制取决于施加载荷的大小,在低载荷下以磨粒磨损为主;而在高载荷下,因磨痕的氧化和对磨球的颗粒剥落,三体磨粒磨损的作用愈显突出。这种损伤机制明显不同于同条件下Ti6Al4V和Co28Cr6Mo合金的磨损机制。尽管在力学性能上(TiZrNbTa)90Mo10高熵合金具有高强度、高硬度的优势,但在与Al2O3干摩擦对磨的条件下,并不能成为保证其良好耐磨性的充分条件。

参考文献

Titanium alloys in total joint replacement—A materials science perspective

[J].

European Instructional Lectures

[M].

Effect of the environment on wear ranking and corrosion of biomedical CoCrMo alloys

[J]. J

Biocompatibility of total joint replacements: A review

[J].

Bearing surfaces for total disc arthroplasty: Metal-on-metal versus metal-on-polyethylene and other biomaterials

[J].

Nanostructured high-entropy alloys with multiple principal elements: Novel alloy design concepts and outcomes

[J].

A critical review of high entropy alloys and related concepts

[J].

TiZrNbTaMo high-entropy alloy designed for orthopedic implants: As-cast microstructure and mechanical properties

[J].

Novel TiNbTaZrMo high-entropy alloys for metallic biomaterials

[J].

(TiZrNbTa)-Mo high-entropy alloys: Dependence of microstructure and mechanical properties on Mo concentration and modeling of solid solution strengthening

[J].

(TiZrNbTa)90Mo10 high-entropy alloy: Electrochemical behavior and passive film characterization under exposure to Ringer's solution

[J].

Adhesive wear behavior of AlxCoCrCuFeNi high-entropy alloys as a function of aluminum content

[J].

Reciprocating sliding wear behavior of high entropy alloys in dry and marine environments

[J].

Effect of iron content on wear behavior of AlCoCrFexMo0.5Ni high-entropy alloys

[J].

The sliding wear behaviour of CoCrFeMnNi and AlxCoCrFeNi high entropy alloys at elevated temperatures

[J].

Friction and wear behavior of a single-phase equiatomic TiZrHfNb high-entropy alloy studied using a nanoscratch technique

[J].

Microstructural features and dry-sliding wear response of MoTaNbZrTi high entropy alloy

[J].

Tribological properties of Zr61Ti2Cu25Al12 bulk metallic glass under simulated physiological conditions

[J].

Dry sliding wear of Ti-6Al-4V alloy as influenced by the counterface and sliding conditions

[J].

Dry sliding wear behaviour of β-type Ti-Nb and Ti-Mo surfaces designed by diffusion treatments for biomedical applications

[J]. J

Influence of contact configuration and lubricating conditions on the microtriboactivity of the zirconia-Ti6Al4V pair used in dental applications

[J]. J

Notch fracture toughness of body-centered-cubic (TiZrNbTa)-Mo high-entropy alloys

[J].

Friction and wear of titanium alloys sliding against metal, polymer, and ceramic counterfaces

[J].

Study on tribological properties of CoCrMo alloys against metals and ceramics as bearing materials for artificial cervical disc

[J].

Tribological behaviour of alumina sliding against Ti6Al4V in unlubricated contact

[J].

Transition between mild and severe wear in titanium alloys

[J].

Effects of sliding velocity on tribo-oxides and wear behavior of Ti-6Al-4V alloy

[J].

Dry sliding and tribocorrosion behaviour of hot pressed CoCrMo biomedical alloy as compared with the cast CoCrMo and Ti6Al4V alloys

[J].

Dry sliding wear mechanisms of the Ti6Al4V alloy

[J].

Wear-resistant ultra-fine-grained ceramics

[J].AbstractWe have studied the effect of grain refinement in the sliding-wear resistance of α-Al2O3/β-Al2TiO5 polycrystalline ceramics. In order to obtain dense, ultra-fine-grained ceramics, we start with a single-phase, metastable solid-solution nanopowder (Ti-doped Al2O3), which is subsequently spark-plasma sintered. The resulting 400 nm grain size, fully dense α-Al2O3/β-Al2TiO5 ceramic has significantly improved wear resistance over its 2.2 μm grain size counterpart, and also over a 4 μm grain size pure α-Al2O3. A mechanistic model by Lawn and co-workers is used to analyze these wear results, and to provide guidelines for the design and fabrication of highly wear-resistant nanoceramics. This may have important implications because ceramics are being used increasingly in contact-mechanical and tribological applications.]]>

Contact and rubbing of flat surfaces

[J].

Effect of abrasive particle size on wear

[J].

Tribology

[M].

Modeling and simulation in tribology across scales: An overview

[J].

Strain-induced martensitic transformation near twin boundaries in a biomedical Co-Cr-Mo alloy with negative stacking fault energy

[J].

Dynamic surface microstructural changes during tribological contact that determine the wear behaviour of hip prostheses: metals and ceramics

[J].

Micro-structural alterations within different areas of articulating surfaces of a metal-on-metal hip resurfacing system

[J].

Wear mechanisms in metal-on-metal bearings: The importance of tribochemical reaction layers

[J].Metal-on-metal (MoM) bearings are at the forefront in hip resurfacing arthroplasty. Because of their good wear characteristics and design flexibility, MoM bearings are gaining wider acceptance with market share reaching nearly 10% worldwide. However, concerns remain regarding potential detrimental effects of metal particulates and ion release. Growing evidence is emerging that the local cell response is related to the amount of debris generated by these bearing couples. Thus, an urgent clinical need exists to delineate the mechanisms of debris generation to further reduce wear and its adverse effects. In this study, we investigated the microstructural and chemical composition of the tribochemical reaction layers forming at the contacting surfaces of metallic bearings during sliding motion. Using X-ray photoelectron spectroscopy and transmission electron microscopy with coupled energy dispersive X-ray and electron energy loss spectroscopy, we found that the tribolayers are nanocrystalline in structure, and that they incorporate organic material stemming from the synovial fluid. This process, which has been termed

Polyethylene and metal wear particles: Characteristics and biological effects

[J].