镁空气电池由于具有高的理论放电电压(3.1 V)和比能量密度(6.8 kWh/kg),且结构简单、成本低廉、安全性高,被认为是理想的储能设备。但是由于在外加电流密度下产生了严重的负差效应(NDE),镁合金阳极材料在电解液中具有较高的析氢反应动力学和自腐蚀倾向,从而导致未发生放电溶解的阳极基体剥落即“块效应”,极大地降低了镁合金的阳极效率和放电容量。此外,放电产物极易黏附在电极表面,阻碍基体与电解液的接触,减少了发生放电反应的活性区域面积,使得实际放电电压一般为0.8~1.6 V,与理论放电电压有较大差距。目前,通过合金化调整镁合金化学成分和微观组织进而改善性能是一种有效方法,如Mg-Al-Zn[1]、Mg-La[2]、Mg-Sn[3,4]、Mg-Zn[5~11]、Mg-Sm[12]等合金系已经得到较多关注,人们通过高合金化引入大量第二相来提高阳极反应动力学,但严重的自腐蚀造成了放电过程中基体溶解不均匀,从而导致阳极效率降低。例如,Chen等[12]开发的Mg-5Sm-xAl (x = 0、1、3,质量分数,%,下同)系合金,大量作为局部阴极的Mg41Sm5相在放电过程中脱落,导致严重的“块效应”影响放电性能,通过Al元素合金化,Sm优先与其结合形成多而细小的Al11Sm3、Al2Sm相,从而减少了Mg41Sm5相的含量,使溶解过程更加均匀,但同时也加剧了析氢自腐蚀反应,从而降低了阳极效率。此外,放电产物中出现Al的氧化物,在增加产物膜保护性的同时也减弱了放电活性。Ma等[2]开发了Mg-xLa (x = 1、3、5、10,%)系合金,随着La元素的增加(小于5%),阴极相LaMg12含量增加且分布逐渐均匀,促进了放电过程中基体的均匀溶解,从而提高阳极反应活性和耐腐蚀性能;但La含量超过5%后,大量的第二相的积聚会引起严重的自腐蚀;另外,基体相的减少也会降低阳极反应活性区域面积。因此,通过低合金化降低第二相的数量或者不利影响,是提高镁空气电池阳极材料性能的有效策略。Deng等[13]开发了Mg-xCa (x = 0、0.1、0.5、1、2和4)合金系,结果表明,当Ca含量超过0.1%后,作为局部阳极的Mg2Ca相数量增加并且分布位置从晶内变为晶界处,当第二相优先溶解后,Mg基体失去支撑,加剧了“块效应”,从而降低了阳极效率和比容量。Jiang等[9,10]开发了Mg-0.5Zn-0.2Ge阳极材料,Ge的微合金化形成了少量分布均匀的Mg2Ge ((52 ± 18) mV)阳极相,可以有效抑制放电过程中的自腐蚀和“块效应”,从而提高镁空气电池的比容量和阳极效率,但致密的产物膜会严重降低阳极反应动力学和放电电压。综上,目前开发的镁合金阳极材料系列尚无法实现放电电压和比容量的协同提升。

基于此,本工作利用Ag元素可以同时提高阳极耐腐蚀性能和放电活性这一特性,开发了挤压态Mg-1Ag阳极材料,分析微观组织对放电性能和电化学行为的影响,为设计与优化新型镁阳极材料提供参考依据。

1 实验方法

1.1 材料的制备

本实验以纯Mg (纯度99.99%)和纯Ag (纯度99.99%)为原材料进行高温熔炼,制备名义成分为Mg-1Ag的铸锭。熔炼设备为配备有KSW-3-11型温度控制器的SG2-5-12型井式坩埚电阻炉,熔炼过程在CO2和SF6 (体积比为40∶1)的保护气氛下进行。当保温结束后,浇注到预热温度为200 ℃的黄铜模具中制成直径60 mm、长120 mm的铸锭。然后将其经过双级均质化处理(320 ℃、1 h + 500 ℃、3 h),再在250 ℃下挤压成直径12 mm的圆柱棒,挤压比25∶1,挤压速率0.1 mm/s。制得的挤压态Mg-1Ag合金在下文简称为Q1合金。用电火花线切割机沿样品挤压方向进行切割,切割面为测试面,试样长、宽、厚分别为12、8.3和6 mm。采用高纯Mg (high purity magnesium)作为对照组,下文简称HP Mg。

1.2 微观组织表征

利用Ultima IV型X射线衍射分析仪(XRD)测定分析合金的相组成。通过配备INCA Energy 350能谱仪(EDS)的Mira 4扫描电子显微镜(SEM)观察合金的第二相尺寸及分布。利用JSM-7000F SEM的电子背散射衍射(EBSD)系统表征合金晶粒取向、织构强度和晶粒尺寸分布,实验所得数据通过Channel 5软件进行分析和处理。

1.3 电化学测试

采用CS350H型三电极体系电化学工作站进行电化学测试。三电极体系中,辅助电极为Pt片电极,参比电极为饱和甘汞电极(SCE),工作电极为测试试样。测试流程为:首先进行开路电位(OCP)测试,测试时间为1 h;之后进行电化学阻抗谱(EIS)测试,设定频率在100 kHz~10 mHz,并施加5 mV的正弦波扰动;最后进行动电位扫描,扫描速率0.1 mV/s,扫描范围-2~1 V,连续扫描。为了保证实验的可重复性,所有电化学实验均在Faraday笼中进行,且测试3组有效数据。用ZView2软件进行EIS分析,用Corshow软件对极化曲线进行Tafel拟合,拟合区域为偏离自腐蚀电位50~100 mV的近似线性区域。

1.4 全电池测试

采用CT-4008-5V6A的NEWARE电池测试系统以及自制的电池模具测试合金作为镁空气电池阳极材料的放电性能。电解液采用3.5%NaCl溶液,溶质为纯NaCl,溶剂为去离子水,空气阴极的型号为B246。测试时试样与空气阴极保持5 mm距离,并且在测试前预先将试样浸泡20 min。然后,分别对试样施加2.5、5、10、20 mA/cm2的电流密度进行恒电流放电测试,测试时间10 h。需要注意的是,放电前后分别对样品进行称重,放电后用20%CrO3 (体积分数)对试样进行超声清洗10 min去除放电产物,并用酒精将试样清洗干净,干燥12 h后称重。所有电池测试实验均重复3次。采用质量损失法计算合金的阳极效率(η)、比容量(C)和比能量密度(E)。计算公式为:

式中,Mt和Ma分别为放电过程中的理论质量损失和实际质量损失;I、t、U和F分别为施加电流(A)、放电时间(h)、电池电压(V)和Faraday常数(96485 C/mol);xi 、ni 和mi 分别为材料中合金元素i的质量分数、离子化合价和原子量。利用Mira 4 SEM观察恒电流放电后去除放电产物前后的试样形貌,利用Thermo ESCALAB 250XI型X射线光电子能谱仪(XPS)分析放电产物成分,利用DSX1000数码显微镜(DM)进行去产物试样的表面形貌三维成像。

2 实验结果与讨论

2.1 微观组织

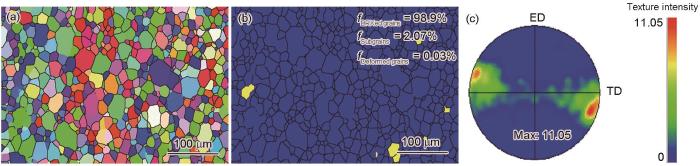

图1

图1

挤压态Mg-1Ag合金(Q1合金)的晶粒取向图、晶粒类型图和(0001)极图

Fig.1

Crystallographic orientation map (a), EBSD mapping of grains (b), and (0001) pole figures of extruded Mg-1Ag (Q1) alloy (c) (ED—extrusion direction, TD—transverse direction, fDRXed grains—area fraction of dynamically recrystallized grains, fSubgrains—area fraction of subgrains, fDeformed grains—area fraction of deformed grains)

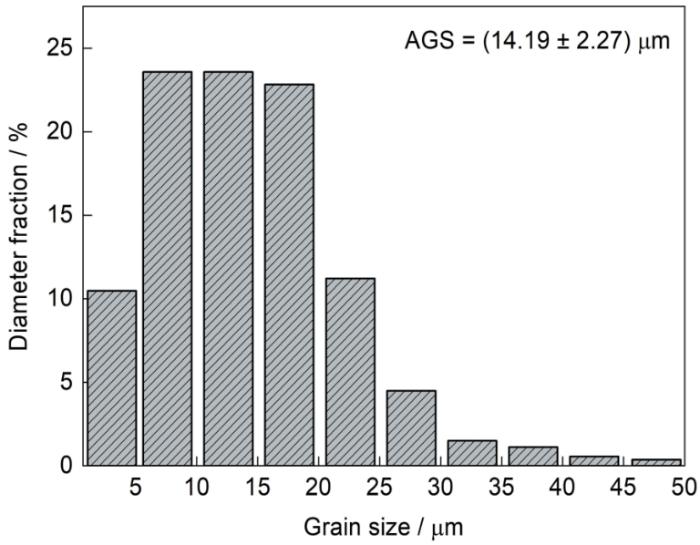

图2

图2

Q1合金的晶粒尺寸分布图

Fig.2

Grain size distributions of Q1 alloy (AGS—average grain size)

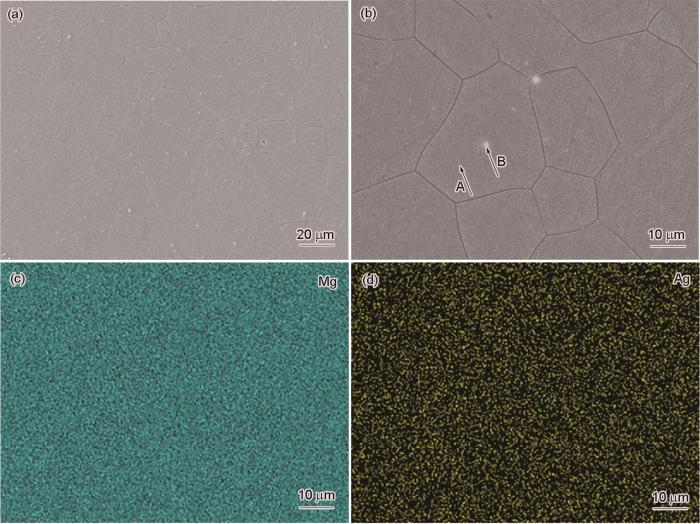

图3

图3

Q1合金的SEM像及EDS元素分布图

Fig.3

Low (a) and high (b) magnified SEM images and EDS element mappings of Mg (c) and Ag (d) of Q1 alloy

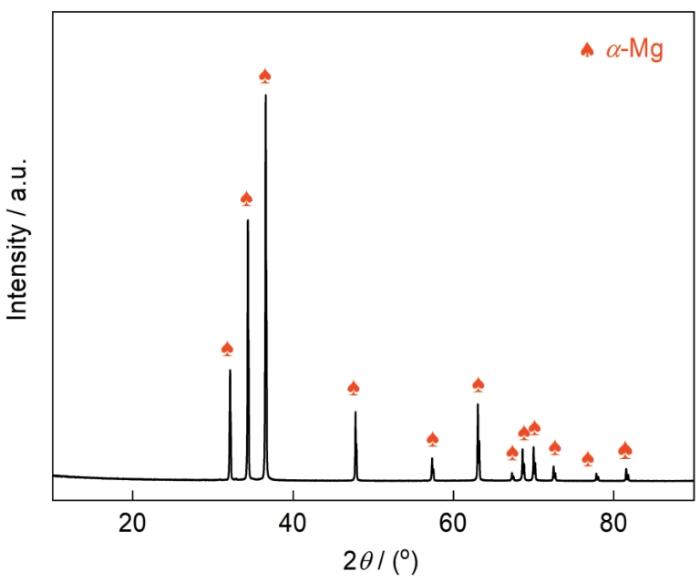

图4

表1 Q1合金的EDS结果 (atomic fraction / %)

Table 1

| Point | Mg | Ag | O |

|---|---|---|---|

| A | 93.91 | 0.31 | 5.78 |

| B | 88.92 | 0.31 | 10.77 |

2.2 电化学行为

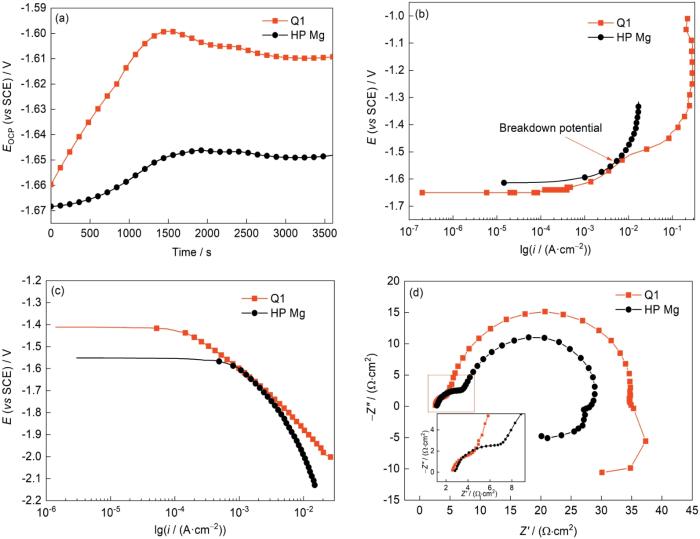

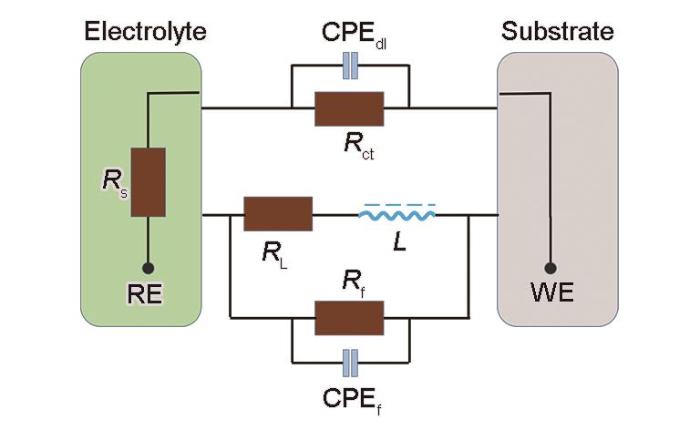

图5a~c为Q1合金在3.5%NaCl溶液中的开路电位、极化曲线阳极分支和阴极分支,电化学参数如表2所示。可以看出,开路电位先急剧增加,然后在大约1500 s后达到一个近似稳定阶段并小幅度波动,这意味着腐蚀产物的形成和脱落之间达到了动态平衡,当合金的开路电位在最后600 s内达到稳定时,记录其平均值并记为EOCP。Q1合金较HP Mg具有较正的开路电位(-1.609 V),证明具有更弱的自腐蚀倾向。其更小的极化曲线的阳极分支斜率代表反应速率更低并且较HP Mg出现了破钝电位,表明在基体表面出现保护性的钝化膜,从而抑制基体发生局部点蚀。表2显示,腐蚀电流密度从491.51 μA/cm2降低到79.16 μA/cm2,表明Q1合金拥有优异的耐腐蚀性能。阴极分支代表合金发生析氢反应动力学[17],Q1合金的阴极分支斜率更小说明其析氢动力学更强。Wang等[18]报道了具有小的局部阴极面积/局部阳极面积比值的AZ31阳极显著抑制了Mg基体析氢反应。结合放电产物的XPS谱进一步讨论Q1合金析氢动力学增强的原因。图5d和图6分别为合金的Nyquist图和等效电路图。其中,Rs代表溶液电阻,Rf和CPEf分别代表产物膜电阻(如Mg(OH)2沉淀)和产物膜电容,Rct和CPEdl分别代表电极电荷转移电阻和电极与电解液之间的双电层电容,L和RL分别代表产物膜在电极表面解吸附而引起的感抗以及其相应的电阻。可以看出,Nyquist图由高频容抗弧、中频容抗弧和低频感抗弧组成。如图6所示,高频容抗弧用CPEdl与Rct构成的并联回路进行拟合;中频容抗弧与产物膜的形成有关,用Rf和CPEf构成的并联回路进行拟合;低频感抗弧用L和RL构成的串联回路进行拟合[19]。各元件拟合得到的参数值列于表3。可以看出,HP Mg的容抗弧明显收缩,意味着Q1合金较HP Mg有更好的耐腐蚀性能。此外,更大的Rct、Rf表明Q1合金在放电初始阶段产物层更加致密,更大的CPEf代表产物膜覆盖面积更大,对基体的保护效果越好。Q1合金较低的L和RL表明其放电产物脱落阻力更小,增强了Q1合金的放电活性,这可能和放电过程中生成的Ag单质有关。

图5

图5

Q1合金和HP Mg的开路电位、极化曲线阳极分支和阴极分支极化曲线及Nyquist图

Fig.5

Open circuit potentials (EOCP) (a), anodic (b) and cathodic (c) branches of the polarization curves, and Nyquist diagram under open circuit potentials (d) of Q1 alloy and high purity magnesium (HP Mg) (E—potential; i—current density; Z' and Z"—real part and imaginary part of the impedance, respectively; SCE—saturated calomel electrode. Inset in Fig.5d is the zoom-in view of the box area)

表2 Q1合金和HP Mg的电化学参数

Table 2

| Specimen | EOCP (vs SCE) / V | Ecorr (vs SCE) / V | icorr / (μA·cm-2) | βc / mV | βa / mV |

|---|---|---|---|---|---|

| Q1 | -1.609 | -1.5344 | 79.16 | 215.35 | 46.48 |

| HP Mg | -1.649 | -1.5997 | 491.51 | 366.56 | 259.16 |

图6

图6

合金的等效电路图

Fig.6

Equivalent circuit diagram of the alloy (Rs—solution resistance; Rfand CPEf—resistance and capacitance of the corrosion products generated on the surface, respectively; L and RL—inductor and resistance, specifying the presence of desorption process of corrosion products; CPEdl—capacitance of the electrical double layer at the interface; Rct—charge transfer resistance; WE—working electrode; RE—reference electrode)

表3 根据电化学阻抗谱(EIS)数据拟合得出的电化学参数

Table 3

| Specimen | Rs Ω·cm2 | CPEdl / (F·cm-2) | Rct Ω·cm² | Rf Ω·cm² | L Ω·cm² | CPEf / (F·cm-2) | RL Ω·cm² | ||

|---|---|---|---|---|---|---|---|---|---|

| T | n1 | T | n2 | ||||||

| Q1 | 2.412 | 4.47 × 10-4 | 0.91 | 4.838 | 29.60 | 116.4 | 1.45 × 10-4 | 0.97 | 29.6 |

| HP Mg | 2.908 | 2.32 × 10-5 | 0.90 | 3.524 | 20.58 | 247.7 | 8.65 × 10-5 | 1.03 | 40.7 |

2.3 放电性能

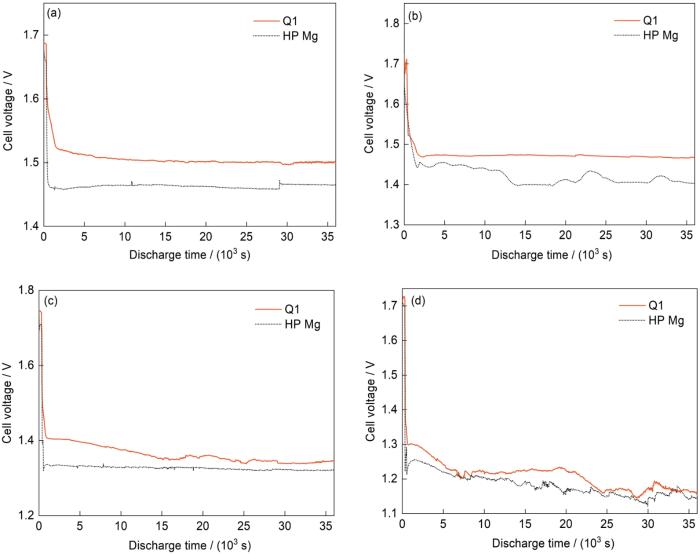

图7

图7

不同电流密度下Q1合金和HP Mg的放电曲线

Fig.7

Discharge curves of Q1 alloy and HP Mg at different current densities

(a) 2.5 mA/cm2 (b) 5 mA/cm2 (c) 10 mA/cm2 (d) 20 mA/cm2

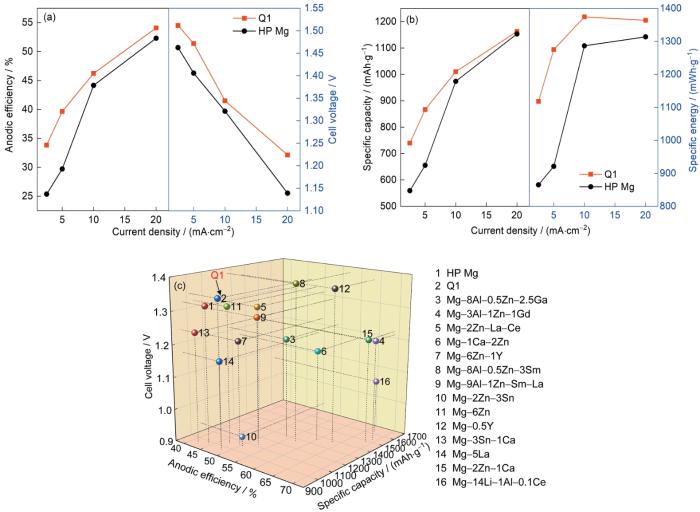

图8

图8

Q1合金和HP Mg的阳极效率和电池电压,比容量和比能量,以及近年镁空气电池阳极材料在10 mA/cm2下的放电性能统计[1~3,5~8,11,20~26]

Fig.8

Discharge performance of Q1 alloy and HP Mg at different current densities

(a) anodic efficiency and cell voltage

(b) specific capacity and specific energy

(c) discharge performance statistics of anode materials for Mg-air batteries at 10 mA/cm2 in recent years[1-3,5~8,11,20-26]

2.4 放电后表面形貌

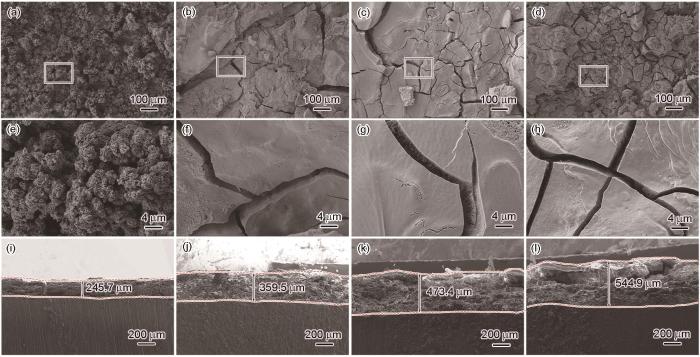

图9所示为Q1合金在不同电流密度下放电10 h后带产物的表面及截面形貌SEM像。可见,产物厚度随电流密度增加而增加。需要指出的是,随电流密度的增加,产物表面的裂纹也变多,这有助于基体与电解液充分接触,提高放电过程中放电活性,保证放电过程拥有较高、较稳定的电压,这与EIS拟合结果对应。一般来说,裂纹的出现与局部应力集中引起的产物膜局部分离有关[27],而基体发生析氢腐蚀会溢出H2降低基体表面产物的吸附稳定性,因此Q1合金发生析氢将会促进产物膜发生开裂。此外,Shangguan等[16]研究表明,在阳极基体附近Ag元素的再沉积会降低Mg基体与产物膜之间的黏附作用,从而导致产物膜的局部分离和脱落。因此Q1合金中Ag元素的再沉积也会加速裂纹的产生。

图9

图9

Q1合金在不同电流密度下放电10 h的表面和截面形貌SEM像

Fig.9

Surface (a-h) and cross-sectional (i-l) SEM images for Q1 alloy after discharge in 3.5%NaCl solution at 2.5 mA/cm2 (a, e, i), 5 mA/cm2 (b, f, j), 10 mA/cm2 (c, g, k), and 20 mA/cm2 (d, h, l) for 10 h (Figs.9e-h show the local magnified morphologies corresponding to the boxes in Figs.9a-d, respectively)

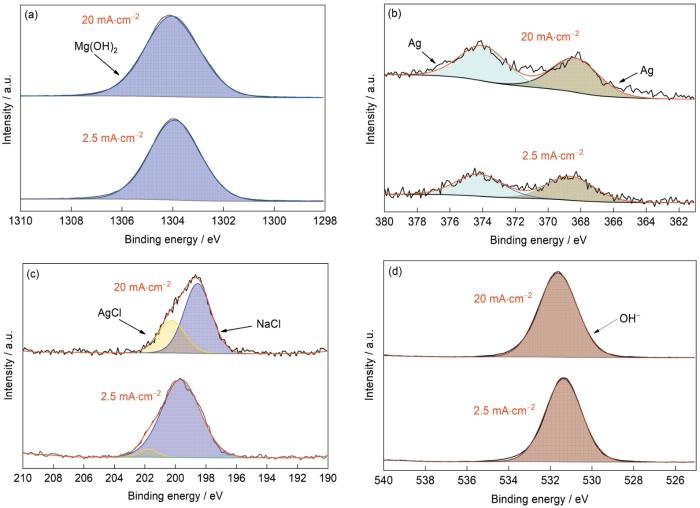

图10为Q1合金放电产物的XPS。可以看出,2.5和20 mA/cm2电流密度下放电产物均由Mg(OH)2、AgCl和单质Ag构成。从Ag3d轨道和Cl2p轨道检测到Ag单质和AgCl的存在,其形成可以通过以下反应来解释:

固溶在Mg基体中的Ag原子会在放电过程中失去电子形成Ag+,而后与Mg基体接触发生置换反应形成Ag单质,或者与电解液中Cl-反应形成AgCl沉淀,上述反应的Gibbs自由能分别为-609和-56 kJ/mol,拥有更负Gibbs自由能的反应(5)将优先发生[28],而Ag+需与Mg基体接触才会发生反应,所以Ag的再沉积发生在基体与产物的界面上,使产物膜内部发生应力集中促进开裂。此外,由于Ag和Mg的标准电极电位分别为0.79和-2.73 V,所以再沉积的Ag单质与Mg基体会发生微电偶腐蚀,其中Mg基体作局部阳极发生溶解,Ag为析氢反应提供了阴极位点,增加了Q1合金局部阴极面积/局部阳极面积的比值,促进析氢反应的发生,析出的H2将提高产物膜的内应力从而促进其开裂[29]。

图10

图10

Q1合金不同电流密度下放电产物的XPS

Fig.10

XPS of the oxide films on the alloy surface after discharge at 2.5 and 20 mA/cm2 in 3.5%NaCl solution for 10 h, including high-resolution Mg1s (a), Ag3d (b), Cl2p (c), and O1s (d) spectra

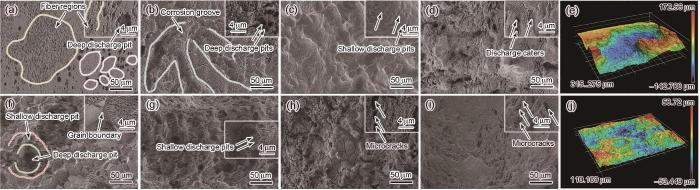

图11为Q1合金在2.5和20 mA/cm2电流密度下放电不同时间后去产物的表面SEM像和放电10 h后去产物的3D形貌。可以看出,在小电流密度(2.5 mA/cm2)下,放电初期存在未发生充分反应的区域,同时也出现大量小腐蚀孔洞,这可能是易于发生溶解的晶粒优先反应造成的。此外还出现一系列平行的纤维状沟槽(图11a中黄色虚线),研究[22]表明,这种结构是由于发生析氢反应后H2析出孔连接而产生的。如图11b所示,放电30 min后,小电流密度下观察到局部点蚀坑扩张并相互连接形成多个细长腐蚀沟槽(蓝色虚线)。放电1 h后,基体反应速率加快,未充分反应的基体消失,整体反应较均匀表面呈鱼鳞状(图11c)。放电10 h后,表面出现许多大的腐蚀坑(图11d),表明溶解不均匀,这一点从3D形貌图也可以看出(图11e)。在大电流密度(20 mA/cm2)下,放电初期没有观察到未充分反应的区域,可以清晰观察到大量晶界,且局部腐蚀严重,出现大而深的腐蚀坑(绿色虚线)。放电30 min后,大腐蚀坑扩展成长而深的沟壑(图11g)。放电1 h后,反应更加剧烈,表面出现片层状结构,电解液可以与基体充分接触提高整体放电活性加速基体溶解(图11h)。放电10 h后,基体表面相对均匀以及放电孔洞较浅(图11i),从三维形貌图(图11j)看出,大电流密度下放电10 h后基体表面更加光滑,表明随电流密度的增加基体溶解速率越快,从而抑制“块效应”的出现,使得放电过程基体溶解更加均匀,并且用于放电的有效溶解增加,如图8a所示,在20 mA/cm2时展现出较2.5 mA/cm2电流密度更高的阳极效率。

图11

图11

Q1合金在不同电流密度和不同放电时间去产物表面形貌下的SEM像和放电10 h后去产物3D形貌

Fig.11

Surface SEM images of Q1 alloy discharged at different current densities for 10 min (a, f), 30 min (b, g), 1 h (c, h), 10 h (d, i) after removing the discharge products; and 3D morphologies of Q1 alloy discharged for 10 h after removing the discharge products (e, j) (Insets show the high magnified images)

(a-e) 2.5 mA/cm2 (f-j) 20 mA/cm2

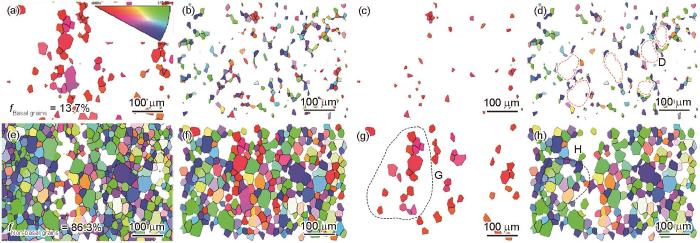

根据之前的研究[30],基体的溶解主要取决于晶粒尺寸和晶体取向,小晶粒中拥有更多晶体缺陷的晶界可以作为溶解反应的通道,所以会优先溶解。此外,如补充材料图S1所示,根据密度泛函数理论(DFT)结果,Mg原子在(0001)晶面的剥离能为0.8634 eV,在(

图12

图12

Q1合金中基面取向和非基面取向晶粒的晶粒取向图,晶粒尺寸范围在0~14.19 μm内和大于14.19 μm晶粒取向图,基面取向晶粒且尺寸范围在0~14.19 μm内和大于14.19 μm晶粒取向图,及非基面取向晶粒且尺寸范围在0~14.19 μm内和大于14.19 μm晶粒取向图

Fig.12

Crystallographic orientation maps for Q1 alloy (fBasal grains and fNon-basal grains—fractions of basal-oriented grains and non-basal-oriented grains, respectively; D, G, and H—areas similar to the dissolution morphologies indicated by the white dotted line in Fig.11a and red and green dotted lines in Fig.11f, respectively)

(a, e) basal-oriented (a) and non-basal-oriented (e) grains distributions

(b, f) grains that size distributions in the range of 0-14.19 μm (b) and more than 14.19 μm (f)

(c, g) basal-oriented grains that grain size distributions in the range of 0-14.19 μm (c) and more than 14.19 μm (g)

(d, h) non-basal-oriented grains that grain size distributions in the range of 0-14.19 μm (d) and more than 14.19 μm (h)

3 结论

(1) Q1合金展现出均匀的动态再结晶组织和基极垂直于TD的织构,平均晶粒尺寸和织构强度分别为(14.19 ± 2.27) μm和11.05。另外,组织中出现了Ag元素局部偏聚区。

(2) 以Q1合金作为阳极组装的镁空气电池展现出可取的电池电压和比能量密度,分别为1.344 V和1374.34 mWh/g。

(3) Q1阳极材料优异的放电性能主要与金属Ag在电极表面的再沉积有关,可以促进Mg基体溶解和形成多裂纹的放电产物膜,提高有效反应区域面积,并且具有较高体积分数且分布均匀的非基面取向晶粒,可以有效提高放电活性,促进放电过程中阳极均匀溶解,从而抑制“块效应”的出现,提高比能量密度。

文中补充材料可通过以下网址查看:

参考文献

The influence of Ga alloying on Mg-Al-Zn alloys as anode material for Mg-air primary batteries

[J].

Microstructure and discharge performance of Mg-La alloys as the anodes for primary magnesium-air batteries

[J].

Electrochemical properties and discharge performance of Mg-3Sn-xCa alloy as a novel anode for Mg-air battery

[J].

Mg-Sn alloys as anodes for magnesium-air batteries

[J].

The influence of samarium (Sm) on the discharge and electrochemical behaviors of the magnesium alloy AZ80 as an anode for the Mg-air battery

[J].

The quasicrystal of Mg-Zn-Y on discharge and electrochemical behaviors as the anode for Mg-air battery

[J].

The discharge performance of an as-extruded Mg-Zn-La-Ce anode for the primary Mg-air battery

[J].

Influence of homogenization treatment on corrosion behavior and discharge performance of the Mg-2Zn-1Ca anodes for primary Mg-air batteries

[J].

A micro-alloyed Mg-Zn-Ge alloy as promising anode for primary Mg-air batteries

[J]. J.

Microstructural influence on corrosion behavior of MgZnGe alloy in NaCl solution

[J].

Effects of the combinative Ca, Sm and La additions on the electrochemical behaviors and discharge performance of the as-extruded AZ91 anodes for Mg-air batteries

[J].

Tailoring the discharge performance of extruded Mg-Sm-Al anode for Mg-air battery applications via control of Al content

[J].

Mg-Ca binary alloys as anodes for primary Mg-air batteries

[J].

Effect of dislocation configuration on Ag segregation in subgrain boundary of a Mg-Ag alloy

[J].

Ag-incorporated biodegradable Mg alloys

[J].

Elucidating the dependence of electrochemical behavior and discharge performance on the grain structure of lean Mg-0.3Bi-0.3Ag-0.3In anodes in primary Mg-air battery

[J].

Microstructure of directly extruded Mg-1Zn-1Ca alloy and its corrosion behavior in SBF solution

[J].The as-extruded Mg-1Zn-1Ca (mass fraction, %) alloys was fabricated successively by alloying, homogenization treatment and hot extrusion. The corrosion behavior of the alloy in simulated body fluid (SBF) solution was evaluated by electrochemical test and immersion test. The microstructure and morphology of corrosion product were observed by OM and SEM. Compositions of corrosion layer and different phases were investigated by EDS analysis. Fourier Transform infrared spectroscopy was also conducted to identify the functional groups in the corrosion products and XRD was also used to determine the phase constitutes of the corrosion products. The results show that Mg-1Zn-1Ca alloy consists of three phases, i.e. a-Mg, Mg2Ca and Ca2Mg6Zn3. After immersion in SBF solution for 72 h, the corrosion products is composed of HA (Ca10(OH)2(PO4)6), CaCO3, MgCl2 and Mg(OH)2. During the stage of immersion, the high active Mg2Ca phases act as the anode and corrode first, so they protect the around a-Mg substrate; the Ca2Mg6Zn3 phases are the lowest active, so they accelerate the corrosion of around α-Mg substrate. The corrosion resistance of as-cast Mg-1Zn-1Ca alloy are better than as-extruded alloy.

正挤压态Mg-1Zn-1Ca合金的显微组织及其在SBF溶液中的腐蚀行为

[J].

AZ31 magnesium alloy with ultrafine grains as the anode for Mg-air battery

[J].

Insight into physical interpretation of high frequency time constant in electrochemical impedance spectra of Mg

[J].

Microstructure and battery performance of Mg-Zn-Sn alloys as anodes for magnesium-air battery

[J].

Effect of second phases on discharge properties and corrosion behaviors of the Mg-Ca-Zn anodes for primary Mg-air batteries

[J].

Effects of Ca addition on microstructure, electrochemical behavior and magnesium-air battery performance of Mg-2Zn-xCa alloys

[J].

Discharge performance of Mg-Y binary alloys as anodes for Mg-air batteries

[J].

Performance of Mg-14Li-1Al-0.1Ce as anode for Mg-air battery

[J].

Hypoeutectic Mg-Zn binary alloys as anode materials for magnesium-air batteries

[J].

The role of Al2Gd cuboids in the discharge performance and electrochemical behaviors of AZ31-Gd anode for Mg-air batteries

[J].

Discharge performance and electrochemical behaviors of the extruded Mg-2Bi-0.5Ca-0.5In alloy as anode for Mg-air battery

[J].

镁空气电池阳极用挤压态Mg-2Bi-0.5Ca-0.5In合金的放电性能和电化学行为

[J].利用XRD、SEM、EBSD、XPS和动电位极化、EIS技术、半电池及全电池恒流放电等方法,系统地研究了微观组织特征对镁空气电池阳极用挤压态Mg-2Bi-0.5Ca-0.5In (质量分数,%) 合金放电性能和电化学行为的影响。结果表明,挤压态合金主要由完全动态再结晶晶粒组成,平均晶粒尺寸为(10.92 ± 0.23) μm。织构成分主要由基极从法线方向至挤压方向偏转45°~60°的非基面织构组成。合金主要包含α-Mg、纳米级Mg3Bi2相和微米级Mg2Bi2Ca相。在半电池测试中,挤压态合金在10 mA/cm2的电流密度下显示出平稳的放电过程和较负的放电电位(-1.622 V)。此外,基于挤压态合金为阳极的镁空气电池展现出较高的电池电压和功率密度,在120 mA/cm2的电流密度下电池电压和峰值功率密度分别为0.72 V和86.4 mW/cm2,这明显高于AZ31、AM50等商用镁空气电池用阳极材料的性能。该合金优异的放电性能主要归因于电极表面金属In的重新沉积、弱的织构强度、均匀的微观组织以及疏松且薄的放电产物膜。

Effect of Ag on cathodic activation and corrosion behaviour of Mg-Mn-Ag alloys

[J].

Discharge performance of the magnesium anodes with different phase constitutions for Mg-air batteries

[J].

Tailoring the microstructure and improving the discharge properties of dilute Mg-Sn-Mn-Ca alloy as anode for Mg-air battery through homogenization prior to extrusion

[J].