目前,关于HCl腐蚀研究主要在中低温(900 ℃以下)、低HCl浓度(0.05%~3.8%,本工作中气体含量均为体积分数)条件下开展,实验材料主要为针对垃圾焚烧使用的钢、Ni-Cr合金等。高温合金的高温、高浓度HCl腐蚀尚未见公开报道。Stott和Shih[13]研究了700 ℃、0~48 h下Fe-Cr合金的腐蚀行为,发现在Ar + 20%O2气体中添加(0.1%~1%)HCl,会显著增加二元合金的腐蚀程度,但未解释HCl浓度变化的影响。Nimmervoll等[14]研究了480~680 ℃、240 h、3.8%HCl条件下S31400 (20%Ni,本工作中元素含量均为质量分数)和N06600 (72.5%Ni)合金腐蚀性能的变化,发现在680 ℃下,高Ni含量的合金具有较好的耐腐蚀性能,而在480 ℃下,高Ni含量不一定有利于材料的耐腐蚀性能。但由于实验材料为简单的五元合金(含有微量的Si和Mn),仅对Ni、Fe、Cr等主要元素的作用进行了分析。而对于高温合金中常见的Ta、Mo、W、Al等元素的作用,目前尚不清楚。Metsäjoki等[15]对比了含(9%~12%)Cr的P91Cr钢在560~610 ℃、0.1%HCl、336 h条件下的耐腐蚀性能。结果发现,高Cr合金的增重相对于低Cr合金要小,生成的Cr2O3膜也更薄。此外,出现了测试温度越高腐蚀增重越小的结果。有研究[16,17]认为,这是由于Cr在较高的温度下更快地扩散到表面所致,但未分析更高温度下腐蚀行为的变化。

本工作研究了960 ℃、5%HCl + 0.5%O2 + Ar条件下一种镍基高温合金的腐蚀行为。通过对比0~200 h腐蚀动力学曲线及不同中断时间样品腐蚀层结构、成分及形貌等的演化,阐明该镍基高温合金的高温HCl腐蚀行为,并探索其腐蚀机理。

1 实验方法

1.1 实验材料

选用一种镍基高温合金为实验合金,其名义成分(质量分数,%)为:(Cr + Co) 22,(Al + Ti + Ta) 12,(Mo + W) 6,C 0.1,Ni余量。该合金为一种等轴晶高温合金。将实验合金经过1120 ℃、4 h、AC + 850 ℃、24 h、AC (AC为空冷)的标准热处理后,用电火花线切割加工成尺寸为15 mm × 10 mm × 1.5 mm的片状试片,如图1所示。试片的所有表面均采用800号砂纸进行打磨并倒角,然后在酒精及丙酮中,通过超声波清洗去油。腐蚀实验前,分别采用精度为0.01 mm的游标卡尺及精度为0.1 mg的电子天平测量试片初始尺寸及质量。

图1

1.2 腐蚀实验方法及表征手段

高温HCl腐蚀实验在自主研制的高温HCl腐蚀实验设备中进行。图2为高温HCl腐蚀实验设备示意图。将处理后的试片通过Ni-Cr丝悬挂于Al2O3型壳试样架上,置于管式炉内后通气,气氛浓度为5%HCl + 0.5%O2 + Ar,气体平均流速约为20 mL/min,尾气通过1 mol/L NaOH溶液进行吸收。当气流稳定后进行升温。升温程序为:室温(25 ℃)~500 ℃温度区间升温速率为5 ℃/min,500~800 ℃温度区间升温速率为10 ℃/min,800~960 ℃温度区间升温速率为5 ℃/min。达到960 ℃后进行保温,每次保温时间为25 h。计时结束后停止加热,并关闭气罐。待炉温冷却至室温后,取出试片并称重,重复上述实验过程8次,至总腐蚀时间达到200 h。其中,动力学曲线的每个数据点为5个样品的平均值。此外,在25、50、75、100和200 h共5个时间点,每个时间点分别设置3个中断样品,并收集了设备冷凝端形成的部分绿色粉末状腐蚀产物。

图2

图2

高温HCl腐蚀实验设备示意图

Fig.2

Schematic of high-temperature HCl-containing corrosion test equipment

对腐蚀后的试片直接进行表面形貌观察及成分表征。剥落面积由每个时间点试片的体视显微镜图片统计得到。截面样品制备过程如下:采用线切割沿横截面切开试片,在磨样机上用煤油经150、600和1000号砂纸粗磨及2000号砂纸精磨后,使用颗粒度为2.5 μm的金刚石抛光膏对样品表面进行抛光,并用CuSO4:HCl:H2O = 4 g:10 mL:20 mL配比的腐蚀液对样品表面进行化学腐蚀。由于部分样品腐蚀层剥落,在对每个时间点的腐蚀层截面厚度进行统计时,针对腐蚀层完整的区域进行统计。采用XRD-600型X射线衍射仪(XRD)对腐蚀样品表面产物、冷凝端腐蚀产物进行物相分析。采用配有能谱仪(EDS)探头的FEI INSPECT F50场发射扫描电子显微镜(SEM)进行试片表面和截面组织观察。采用1610型电子探针分析仪(EPMA)分析截面腐蚀层的元素分布。

2 实验结果

2.1 镍基高温合金热处理态显微组织

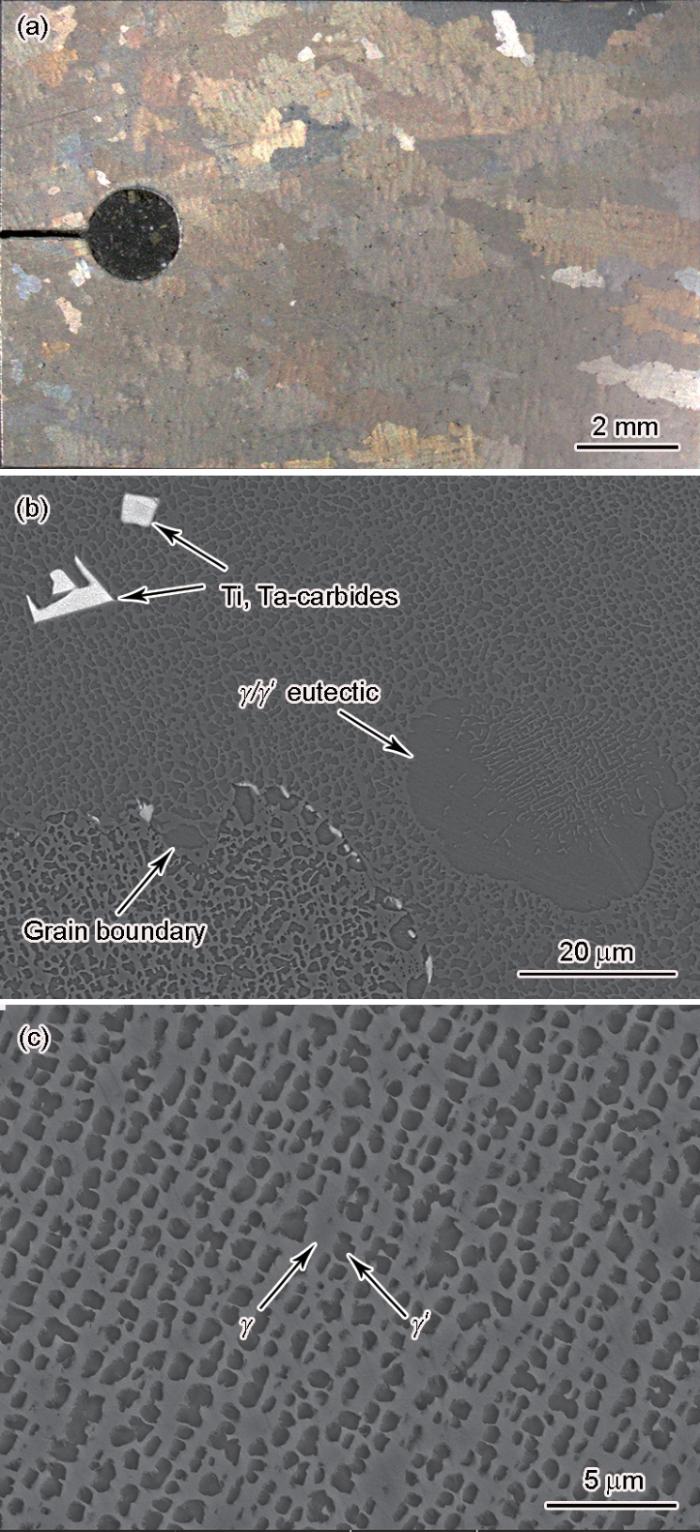

图3为镍基高温合金经标准热处理后组织形貌的SEM像。将晶粒截面形状等效为圆后,计算得到晶粒平均半径为0.96 mm,热处理态典型组织包括γ基体、γ'相、碳化物及共晶等。其中,γ'相近似立方状,并镶嵌于基体内;大尺寸碳化物等效半径为2.30~3.17 μm,主要富Ti (17.91%)和Ta (64.71%),弥散分布于晶内,部分小尺寸碳化物等效半径为0.16~0.89 μm,富Ti (17.75%)和Ta (58.36%),在晶界处析出;大尺寸γ/γ'共晶的等效半径为15.49 μm,相比于基体,富Ti (7.72%)贫Cr (3.47%),并于晶内的枝晶间析出。

图3

图3

镍基高温合金热处理态显微组织的SEM像

Fig.3

SEM images of the nickel-based superalloy after heat treatment

(a) grain

(b) carbides and eutectic

(c) γ and γ' phases

2.2 腐蚀动力学曲线及宏观形貌

图4为镍基高温合金在960 ℃含5%HCl气氛中腐蚀0~200 h的动力学曲线散点及拟合结果。由曲线散点可知,镍基高温合金质量变化趋势如下:在实验初期小幅增加,然后明显下降;分段来看,镍基高温合金腐蚀0~25 h内增重2.44 g/m2,腐蚀25~75 h内失重3.25 g/m2,腐蚀75~100 h内再次增重0.98 g/m2,腐蚀100~150 h内失重5.26 g/m2,并持续失重至200 h。

图4

图4

镍基高温合金在960 ℃含5%HCl气氛中腐蚀0~200 h的动力学曲线散点及分段拟合结果

Fig.4

Mass change vs time for nickel-based superalloy after corrosion in 5%HCl-containing atmosphere for 0-200 h at 960 oC and piecewise fitting results (t—corrosion time)

图5

图5

镍基高温合金在960 ℃含5%HCl气氛中腐蚀不同时间后的表面宏观形貌

Fig.5

Surface macrostructures for nickel-based superalloy after corroded in 5%HCl-containing atmosphere for 25 h (a), 50 h (b), 75 h (c), 100 h (d), and 200 h (e) at 960 oC

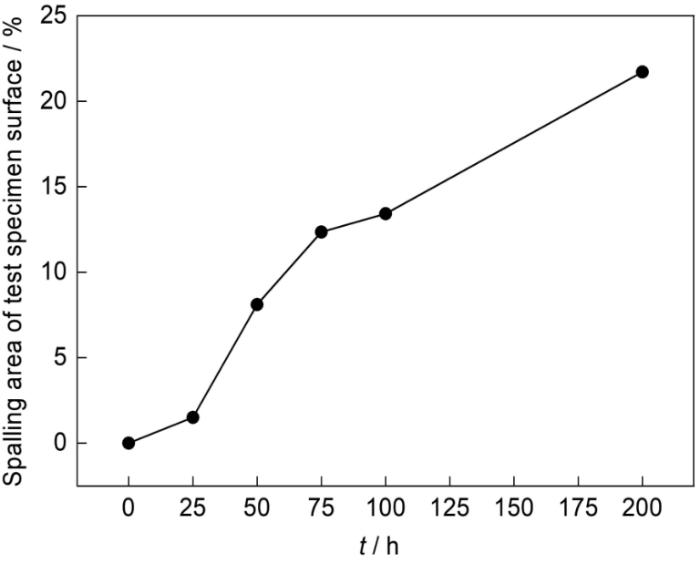

图6

图6

镍基高温合金表面剥落面积随腐蚀时间的变化

Fig.6

Changes of spalling area on the surface of nickel-based superalloy with corrosion time

2.3 腐蚀样品表面及挥发性腐蚀产物

图7

图7

镍基高温合金在960 ℃含5%HCl气氛中腐蚀不同时间后表面腐蚀产物的XRD谱、设备冷凝端挥发性腐蚀产物的实物图及其XRD谱

Fig.7

XRD spectra of the corrosion products on the surface of nickel-based superalloy (a) and macro morphology (b) and XRD spectra (c) of volatile corrosion products on the equipment condensing end after corrosion in 5%HCl-containing atmosphere for different time at 960 oC

表1 镍基高温合金在960 ℃含5%HCl气氛中腐蚀不同时间后腐蚀产物的XRD物相分析结果

Table 1

| Sample | t / h | Phase |

|---|---|---|

| Nickel-based superalloy | 25 | Ni3(Al, Ti) (vs), TiO2 (m), Cr2O3 (w), Al2O3 (w) |

| Nickel-based superalloy | 50 | Ni3(Al, Ti) (vs), TiO2 (s), Cr2O3 (m), Al2O3 (m) |

| Nickel-based superalloy | 75 | Ni3(Al, Ti) (vs), TiO2 (m), Cr2O3 (m), Al2O3 (m), CrTaO4 (m) |

| Nickel-based superalloy | 100 | Ni3(Al, Ti) (vs), TiO2 (m), Cr2O3 (w), Al2O3 (m), Ta2O5 (m), CrTaO4 (w) |

| Nickel-based superalloy | 200 | Ni3(Al,Ti) (vs), TiO2 (s), Cr2O3 (s), Al2O3 (w), Ta2O5 (m), CrTaO4 (w) |

| Volatile corrosion product | 25 | MoCl5 (vs), TiCl3 (vs), CrCl2 (s), MoOCl4 (s), CrClO (m), TaO(ClO4)3 (w), WCl6 (w) |

| Volatile corrosion product | 100 | MoCl5 (vs), TiCl3 (vs), CrCl2 (s), MoOCl4 (s), CrClO (m), TaO(ClO4)3 (w), WCl6 (w) |

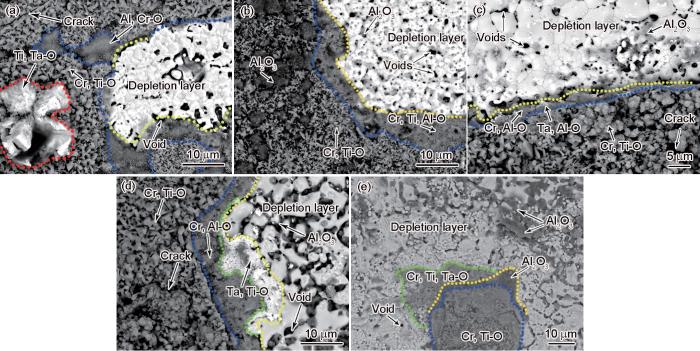

图8为镍基高温合金试片腐蚀不同时间后表面剥落区域微观形貌的SEM背散射电子(BSE)像。可见,表面剥落区域为分层形貌,分层结构可分为3层,包括富Cr和Ti的外氧化层、含富Ta尖晶石相的内氧化层、含内氧化Al2O3颗粒的贫化层。不同时间中断试片的外氧化层腐蚀产物均以富Cr和Ti的氧化物为主,该层氧化物多呈针状,颗粒较小,不致密,且有裂纹分布,背散射模式下衬度近深灰色。此外,试片表面分布着富Ti和Ta的氧化物,颜色呈灰白色(图8a左下角)。腐蚀50 h后,内氧化层主要以富Cr和Al的氧化物为主,呈层片状,颜色衬度呈灰色。腐蚀75 h后,出现富Ta的尖晶石相,并逐渐增多,形成层片状,颜色衬度近灰白,内氧化层的腐蚀产物比含有孔隙和颗粒状形貌的最外层腐蚀产物更为连续。富Cr和Ti的外氧化层及富Ta的内氧化层剥落后,露出区域为贫化区,颜色呈白色,衬度较亮。随着腐蚀时间的延长,贫化层中的孔洞数量逐渐增多,大量衬度较暗的Al2O3颗粒形成于孔洞位置处(图8d)。至腐蚀200 h后,局部Al2O3颗粒生长并聚集,逐渐形成一层较连续的氧化层。此外,不同时间段腐蚀样品的表面均未观察到明显的氯化物分布。

图8

图8

镍基高温合金在960 ℃含5%HCl气氛中腐蚀不同时间后表面微观形貌的SEM背散射电子(BSE)像

Fig.8

SEM backscattered electron (BSE) images of the surface of nickel-based superalloy after corroded in 5%HCl-containing atmosphere for 25 h (a), 50 h (b), 75 h (c), 100 h (d), and 200 h (e) at 960 oC

2.4 腐蚀样品截面形貌

图9

图9

镍基高温合金在960 ℃含5%HCl气氛中腐蚀不同时间后截面形貌的SEM-BSE像

Fig.9

Cross sectional SEM-BSE images of nickel-based superalloy after corrosion in 5%HCl-containing atmosphere for 25 h (a), 50 h (b), 75 h (c), 100 h (d), and 200 h (e) at 960 oC (TCP—topologically close-packed)

腐蚀50 h中断试片的腐蚀层主要由外氧化层(outer layer)及含少量内氧化Al2O3颗粒的贫化层组成,平均厚度分别为3.78和1.84 μm。外氧化层中,靠外层富Cr、Ti,靠内层富Cr、Ti、Al,如图9b所示。

腐蚀75 h中断试片的腐蚀层主要由外氧化层、较薄的内氧化层(inner layer)及较多的内氧化Al2O3颗粒组成,氧化层(外氧化层+内氧化层)平均厚度为5.76 μm,内氧化的贫化层平均厚度为4.27 μm。外氧化层富Cr、Ti,内氧化层富Ta、Al。其中,靠近外氧化层的白色颗粒为富Ta相,靠近基体的内氧化层为富Ta、Al、W相,如图9c所示。

腐蚀100 h中断试片的腐蚀层主要由外氧化层、较厚的内氧化层及大量的内氧化Al2O3颗粒组成。氧化层(外氧化层+内氧化层)平均厚度为5.64 μm,内氧化的贫化层平均厚度为4.40 μm。外氧化层富Cr、Ti,内氧化层富Ni、Ta、Cr、Ti,如图9d所示。

腐蚀200 h中断的试片腐蚀层形貌与腐蚀100 h类似。氧化层(外氧化层+内氧化层)平均厚度为11.17 μm,内氧化的贫化层平均厚度为6.75 μm。外氧化层富Cr、Ti,内氧化层富Ni、Ta、Ti、Al,如图9e所示。

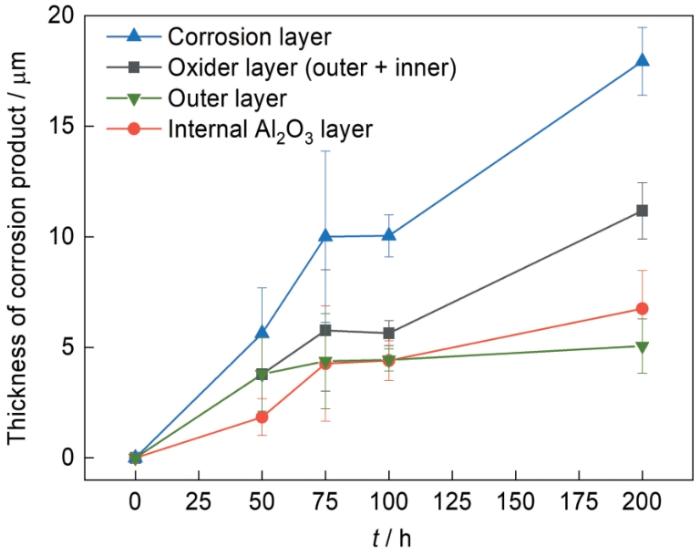

腐蚀产物厚度随时间的变化如图10所示。可见,氧化层(外氧化层+内氧化层)、内氧化贫化层及整体厚度变化均随时间延长呈上升趋势。其中,腐蚀75 h后腐蚀产物整体增厚速率明显下降,腐蚀产物厚度更均匀。由于腐蚀75 h后富Ta层的形成,外氧化层厚度增速明显放缓,内氧化贫化层沿横向生长趋势明显,说明腐蚀行为由初期的金属离子外扩散主导转变为O2-内扩散主导。此外,由于剥落区域为氧化层(外氧化层+内氧化层),所以后期剥落的氧化层厚度应大于前期。

图10

图10

镍基高温合金腐蚀产物厚度随腐蚀时间的变化

Fig.10

Change of the thickness of corrosion products with corrosion time

综上可知,截面形貌分析结果与表面剥落区域的分析结果类似,最外层的外氧化层均为富Cr和Ti的氧化物。随时间延长,外氧化层厚度增厚趋势不明显。富Ta尖晶石相于腐蚀75 h后观察到,并于腐蚀100 h后形成较连续的内氧化层。内氧化的Al2O3呈颗粒状,不连续分布于贫化层之上。试片截面同样没有观察到明显的氯化物富集。

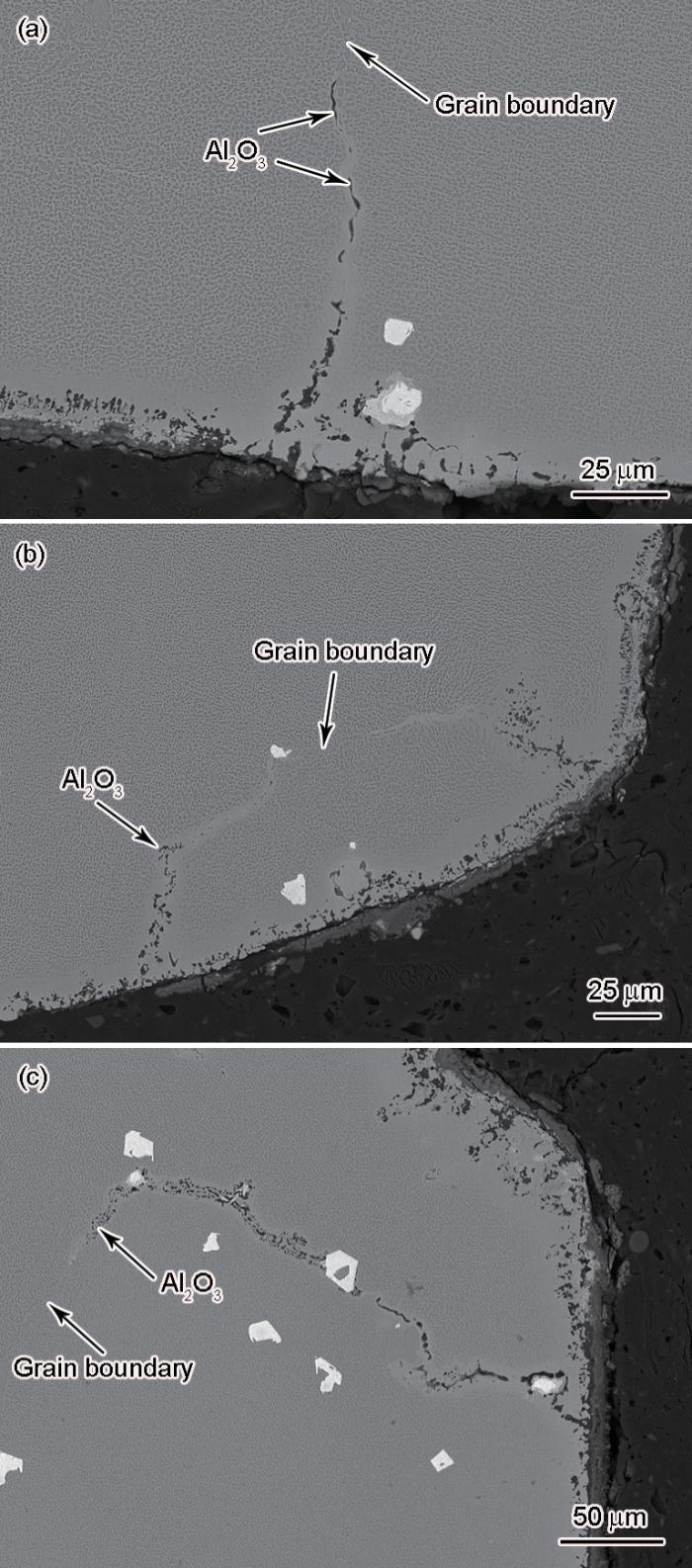

图11为镍基高温合金试片腐蚀不同时间后截面沿晶界内氧化的SEM-BSE像。可见,内氧化产物为不连续的颗粒状Al2O3。这一现象仅在腐蚀75 h及之后的中断样品中出现,位置为靠近试片边角处;随时间延长,内氧化程度明显加剧,并在远离边角处出现部分沿晶界内氧化。

图11

图11

镍基高温合金腐蚀不同时间后截面沿晶界内氧化形貌的SEM-BSE像

Fig.11

Cross sectional SEM-BSE images showing the internal oxidation morphologies along grain boundaries for nickel-based superalloy after corroded for 75 h (a), 100 h (b), and 200 h (c)

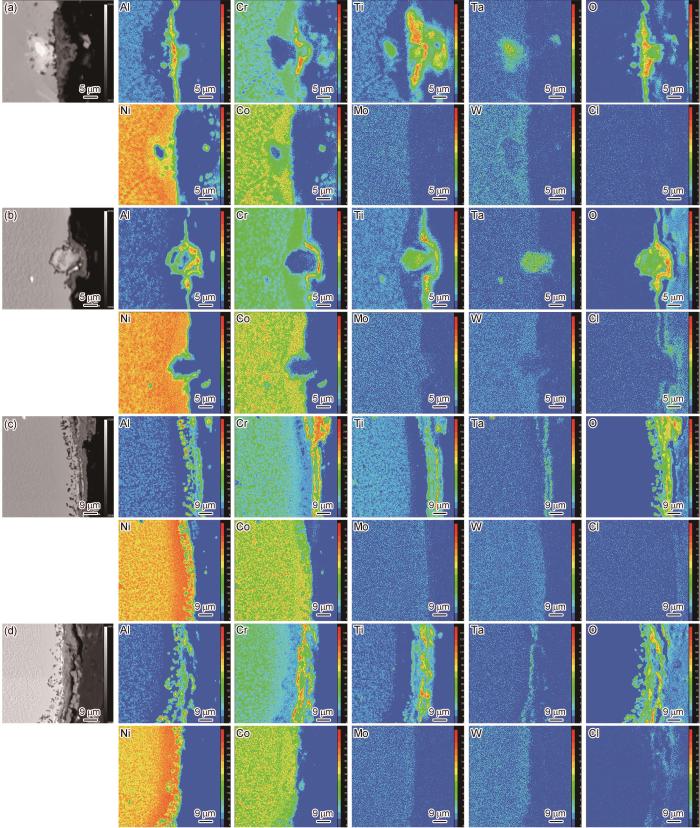

图12为镍基高温合金腐蚀25~100 h中断样品截面形貌的背散射电子像及EPMA面扫结果。可以发现,Ti元素始终分布于最外层,随腐蚀时间延长,腐蚀产物有剥落的趋势。Cr元素分布靠内层,部分与Ti重合,整体较完整且在部分区域富集。Al元素分布于最内层,腐蚀25 h后为较连续的层状。随腐蚀时间延长,在不连续的富Al层下,形成颗粒状内氧化Al2O3。由于Ti、Al元素的大量外扩散,在腐蚀层与基体之间形成贫Ti、Al的γ'贫化层[18],但Cr的贫化现象在腐蚀50 h前不明显。Ta元素在腐蚀50 h内于局部出现富集,其析出相形状类似碳化物,富Ta区域外层为凸出的腐蚀层,可能是该区域碳化物被氧化后体积增大所导致[19]。腐蚀75 h后,可观察到位于内氧化层的一层较连续的富Ta层。部分时间段,可观察到Cl元素在腐蚀层外层富集,而非报道的位于O元素内层[14],其余元素均未在腐蚀层中明显富集。

图12

图12

镍基高温合金在960 ℃含5%HCl气氛中腐蚀不同时间后截面形貌的SEM-BSE像及EPMA元素面分布

Fig.12

Cross sectional SEM-BSE images and corresponding EPMA element maps of the nickel-based superalloy afte corroded in 5%HCl-containing atmosphere for 25 h (a), 50 h (b), 75 h (c), and 100 h (d) at 960 oC

3 分析讨论

3.1 腐蚀热力学分析

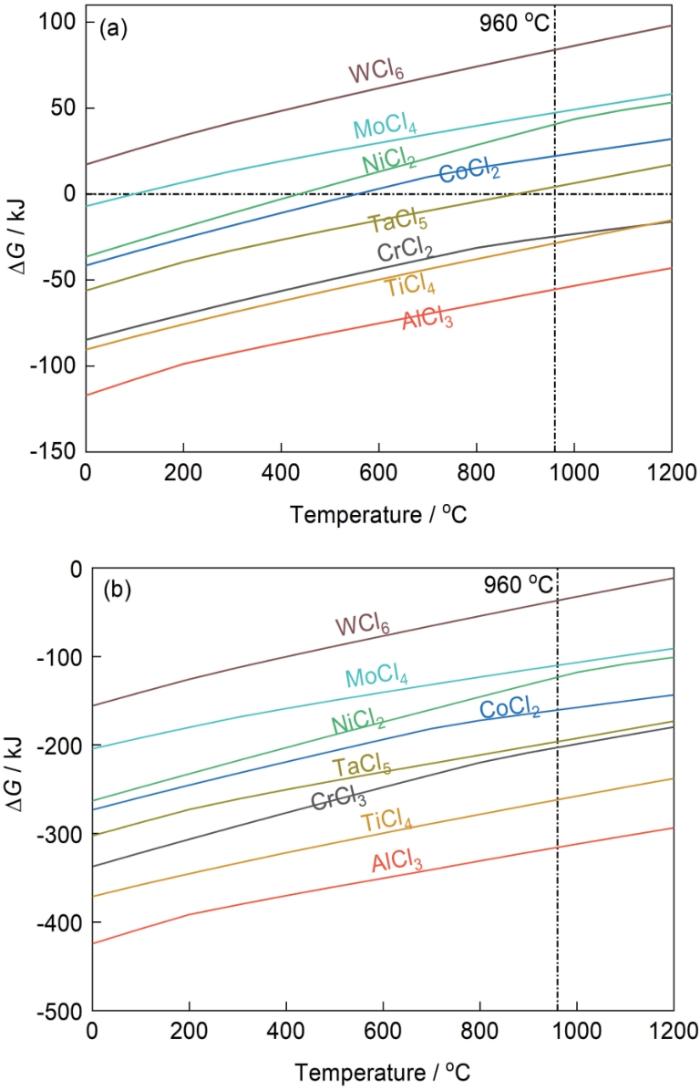

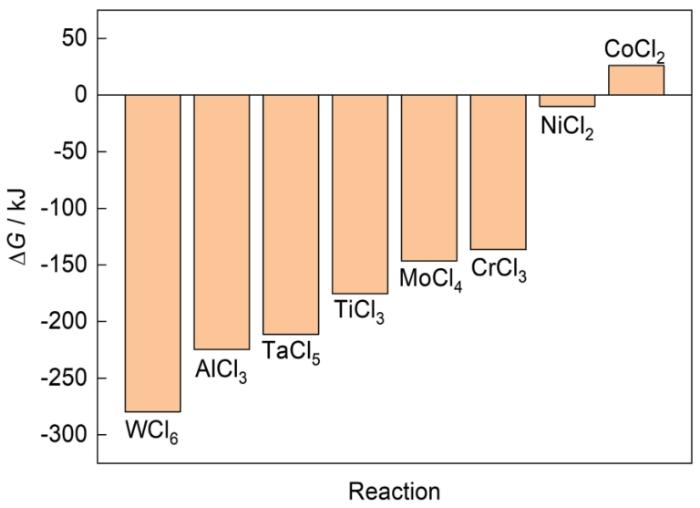

本工作实验气氛为5%HCl + 0.5%O2 + Ar,主要合金元素M与HCl反应形成MCl2n (其中,2n为金属离子价态)的过程可用

图13

图13

不同元素M不同温度下的反应Gibbs自由能变化(ΔG)

Fig.13

Gibbs free energy differences (ΔG) for different elements M at different temperatures (2n is the valence state of metal ion)

(a)

(b) M + nCl2 = MCl2n

Cl2一部分向外扩散,一部分向内扩散参与后续与基体的反应,可用

该式对应不同温度下的ΔG如图13b所示。可以发现,Cl2与所有合金元素均能发生反应,生成对应氯化物,对镍基高温合金的抗腐蚀能力影响更大,其他同类合金也应在对腐蚀行为的分析中关注Cl2及氯化-氧化机理。生成的氯化物在向外挥发过程中,部分被O2氧化而生成氧化物,并继续产生Cl2,Cl2继续参与基体的反应,从而形成氯化-氧化的循环反应。中温(500 ℃以下)条件下,HCl将通过活化氧化过程与O2反应生成Cl2。而在960 ℃下1 mol HCl被氧化形成Cl2的ΔG = 12.45 kJ,在热力学上不成立,即通过氯化-氧化这一系列反应生成Cl2为唯一途径。在这一腐蚀机理中,Cl2不断被反应消耗又不断从氧化反应中生成,起到加速氧化反应的作用。

腐蚀25和50 h的试片截面出现的富Ti腐蚀较严重区域,可证实氯化-氧化过程的发生:由于存在共晶或碳化物等组织的成分偏析,局部Ti元素富集[22],导致腐蚀初期HCl气体在该处反应更剧烈,部分未及时挥发的TiCl3被重新氧化生成Cl2,且生成的TiO2不致密,无保护性,使Cl2和HCl不断向内侵蚀,形成了与其他区域差异较大的腐蚀产物及形貌。

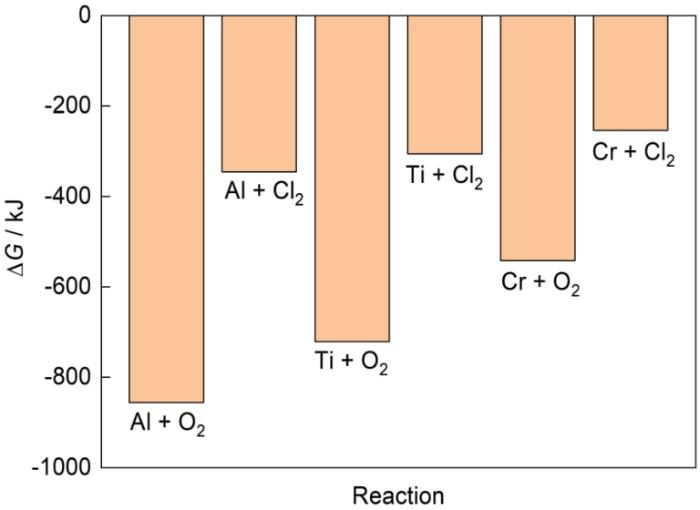

此外,由于HCl与O2在气氛中同时存在,实验中元素的氯化及氧化存在竞争性。计算960 ℃下活泼元素Al、Ti、Cr氯化及氧化的ΔG,结果如图14所示。可以发现,对于主要的几种活泼合金元素,与1 mol的O2及Cl2分别反应时,可用

图14

图14

在960 ℃条件下Al、Ti、Cr氧化及氯化反应的ΔG

Fig.14

ΔG for oxidation and chlorination of Al, Ti, and Cr at 960 oC

但形成腐蚀层时,不同腐蚀层间氧分压、氯分压将有一定差异,结合相图进一步分析如下:对于Al元素,其氧化物位于最内层,腐蚀层内层无论是氧分压或氯分压均较低,根据相图分析,临界氧分压极低,明显低于临界氯分压,其氧化的难度明显低于氯化,故更易直接形成Al2O3。无论是腐蚀初期金属离子外扩散,还是腐蚀75 h后O2-内扩散的腐蚀行为,始终没有形成较厚的Al的贫化层,说明基体内没有持续进行Al的氯化-氧化反应,Al的氧化物为直接氧化后形成。

综上,O2一方面在合金元素(如Cr、Ti等)的氯化-氧化腐蚀机制中参与氯化物的氧化反应,形成腐蚀性更强的Cl2;另一方面,O2在腐蚀层内层直接与Al元素反应,避免了Al被氯化消耗。

3.2 腐蚀产物分析

由于镍基高温合金腐蚀试片的表面、截面均未检测出明显的氯化物富集,在设备冷凝端收集到的挥发性氯化物及其性质就具有重要研究价值。表2[23]列出了镍基高温合金主要元素的氯化物对应的熔点和沸点。可以发现,大部分氯化物熔点和沸点均低于实验温度960 ℃ (1233 K)。因此,在960 ℃长时实验中氯化物不能以固体形式存在于腐蚀层中。分析M-O-Cl相图(通过HSC Chemistry® version 6.0软件计算)中对应的临界氧分压及临界氯分压,发现不同元素的氯化物向氧化物转化的临界氧分压排序如下:Al < Ti < Ta < Cr < Mo < Co < Ni < W,该值越小说明此类氯化物越容易被氧化;不同元素的氯化物形成的临界氯分压排序如下:Al < Ti < Cr < Ta < Co < Mo < Ni < W,该值越小说明此类氯化物越容易优先生成。由于实验中只观察到Al2O3,而没有发现Al的氯化物,XRD检测结果中Cr、Ti对应氯化物峰强较大,而Ta、Co等元素对应氯化物峰强较小或未检测出,因此Ti、Cr形成氯化物的可能性较大。

表2 镍基高温合金主要元素对应的氯化物的熔点和沸点[23] (K)

Table 2

| Type of chloride | Tm | Tb |

|---|---|---|

| AlCl3 | 466 | 454 |

| CoCl2 | 1013 | 1326 |

| CrCl2 | 1088 | 1573 |

| CrCl3 | 1423 | 1218 |

| MoCl3 | 1000 | 1700 |

| MoCl4 | 590 | 680 |

| MoCl5 | 467 | 541 |

| NiCl2 | 1303 | 1243 |

| TaCl2 | 1210 | 1650 |

| TaCl3 | 1300 | 1620 |

| TaCl4 | 570 | 1050 |

| TaCl5 | 490 | 507 |

| TiCl2 | 1308 | - |

| TiCl3 | - | 1104 |

| TiCl4 | - | 409 |

| WCl6 | 555 | 561 |

图15

图15

在960 ℃条件下不同氯化物被氧化的ΔG

Fig.15

ΔG for oxidation of different chlorides at 960 oC

式中,i0为氯化物最大挥发速率,Pc为氯化物在温度T下的饱和蒸气压,W为氯化物的分子量,k为Boltzmann常数。

熔沸点以上各氯化物的Pc相同,故氯化物分子量越大挥发速率越快,可能是检测出含高价态Mo氯化物峰强较高的原因。对于截面腐蚀层产物分布,由于氯化物在高温下的强挥发性,EPMA结果(图12)显示Cl主要在腐蚀层外层富集。由于Al的临界氧分压最低,Al2O3主要出现在最内层[25],且Al的氯化物容易被氧化而不能在截面中观察到。本工作合金中Al含量较低,未达到形成连续Al2O3层的临界Al含量[26],故其以颗粒状分布。实验后期出现沿晶界分布的内氧化Al2O3,这是由于晶界为金属离子与O2-扩散的快速通道[27,28]。Ti、Cr与O的亲和力次之,容易形成Ti、Cr的氧化物,其中部分可能由氯化物转化而来,已在前文讨论。在腐蚀0~50 h后,于外层形成的Ti、Cr氧化层并不致密,保护性较差。一方面是由于氧化产物形态原因,另一方面是由于Cr2O3在960 ℃下会进一步氧化形成挥发性氧化物[29]:

且Cr2O3的PBR (氧化物与形成该氧化物消耗的金属的体积比)较大(2.07),可能在多次实验的冷热交替过程中及氧化层生长压应力下导致腐蚀层中出现开裂[4]。Ta在形成氧化物后易与其他氧化物反应形成尖晶石相:

由于尖晶石相晶体结构复杂,晶体内间隙小,抑制了金属离子的外扩散过程[30],连续富Ta尖晶石相形成后,外氧化层厚度随时间延长而增厚的趋势不明显。但内氧化层生长并未受影响,说明此时影响合金腐蚀速率的因素已由金属离子外扩散转化为O2-内扩散。

3.3 腐蚀动力学分析

另一方面,由于实验温度超过大部分氯化物熔沸点,本工作镍基高温合金失重主要由试片表面氧化膜剥落及低熔点氯化物挥发导致,氧化膜的剥落可认为与时间成正比,无保护性的氯化物挥发同样符合直线规律,这部分质量变化(ΔM2)与时间的关系符合直线规律[4]:

综合考虑,采用下式进行曲线拟合:

式(

此外,考虑到表面氧化膜剥落后露出新的基体及腐蚀层结构的变化对腐蚀行为的影响,对腐蚀动力学曲线(图4)进行了分段拟合。由于腐蚀75 h的试片表面已有较大面积的剥落且出现富Ta氧化物,故以75 h为新的起始点进行下一阶段曲线拟合。

根据

显然,随时间延长和腐蚀层的变化,镍基高温合金中离子的扩散及氯化-氧化反应的程度存在差异,导致不同时间中断样品的腐蚀层结构出现差异,如是否出现富Ta层,是否出现沿晶界内氧化,氯化物挥发距离差异等,镍基高温合金长时与短时的腐蚀行为可能存在差异。本工作主要讨论镍基高温合金长时腐蚀行为及机理,后续工作将针对短时腐蚀行为和机理进行系统研究。

总之,根据本工作镍基高温合金在高温HCl腐蚀环境下的腐蚀产物分析和对腐蚀机理的初步揭示,要提高高温HCl腐蚀环境下的耐腐蚀性能,需要优化合金成分设计,避免或减轻氯化物挥发,同时减缓氯化-氧化过程,促进保护性产物的生成,减少无保护性腐蚀产物的产生。这对于其他同类的合金也适用。例如,促进富Ta尖晶石相的形成,抑制金属离子外扩散,进而降低腐蚀失重;Cr、Ti易氯化产生大量挥发性氯化物,且腐蚀层外层富Cr和Ti的氧化物无保护性,在合金成分设计时可尝试降低Cr、Ti含量。

4 结论

(1) 镍基高温合金在960 ℃、5%HCl + 0.5%O2 + Ar气氛中的腐蚀动力学曲线可分为2段:0~75 h及75~200 h,随时间延长均呈现先上升后下降的趋势。合金元素被氯化后,部分氯化物被氧化以及合金元素本身被氧化是增重的主要原因;氯化物挥发及腐蚀层剥落导致试片失重。腐蚀0~75 h,镍基高温合金的增重符合抛物线规律,失重符合线性规律;腐蚀75 h后,腐蚀层增厚速率下降,增重不再符合抛物线规律,失重随试片表面剥落速率下降而降低,综合导致试片小幅增重;腐蚀100 h后,由于持续的剥落及氯化物挥发,试片质量最终仍明显下降。

(2) 高温HCl腐蚀产物分为3层:富Cr和 Ti的外氧化层、含富Ta尖晶石相的内氧化层及含内氧化Al2O3颗粒的贫化层。腐蚀0~50 h时,镍基高温合金外氧化层富Cr和Ti,局部出现圆形的富Ti和Ta腐蚀较严重区域;腐蚀75 h后,腐蚀层为外层富Cr和Ti的氧化物,内层含Ta尖晶石相及颗粒状不连续Al2O3。其中,外层富Cr和Ti的氧化物层保护性较差,富Ta尖晶石相层有一定的降低腐蚀速率的作用。

(3) 在960 ℃条件下,镍基高温合金的HCl腐蚀机理为氯化-氧化过程:腐蚀初期,HCl与部分合金元素反应生成氯化物,氯化物向外挥发过程中被重新氧化为氧化物,产生Cl2,这些Cl2继续与基体反应,生成氯化物,并重复上述过程。Cl2起到了加速氧化的作用。

参考文献

Recent progress in research and development of nickel-based single crystal superalloys

[J].Single crystal Ni-based superalloys are key materials used in the hot section of aeroengines and industrial gas turbines. In service, single crystal blades face harsh environments, including high temperatures, complex stresses, oxidation and hot corrosion. Therefore, they must meet strict technical specifications, such as impurity, defects and dimensional control. Single crystal components should be manufactured using complex technologies within a highly narrow processing window. The present paper reviews recent progress in the research and development of alloy design, microstructure and property evolution and characterization, evaluation in near-service conditions, and single crystal manufacture. Further, the development of “next generation” high-temperature structural materials, such as refractory high-entropy alloys, is briefly discussed.

镍基单晶高温合金的研发进展

[J].

Role of tantalum in the hot corrosion of a Ni-base single crystal superalloy

[J].

Effects of Al and Ta on the high temperature oxidation of Ni-based superalloys

[J].

Interaction of Ta and Cr on Type-I hot corrosion resistance of single crystal Ni-base superalloys

[J].

Lab-scale investigations of high-temperature corrosion phenomena in straw-fired boilers

[J].

An approach to mechanism of internal sulphidation-internal oxidation during hot corrosion of Ni-base alloy

[J].The process of hot corrosion of Ni-16Cr-2Nb wrought alloy was studied bythe method of Na_2SO_4 deposit containing isotop ~(35)S in the temperature range of910--1020℃. The ~(35)S autoradiography showed that the sulphur diffused alongthe grain boundaries of the alloy preferentially, forming metallic sulphides there.The sulphides were then oxidized and released free sulphur which might form newsulphides at grain boundary and be dissolved into grains and transport inwardby volume diffusion. No direct relation was found between the internal sulphi-dized depth and the weight gain of hot corrosion of the alloy. Experimentalresults provide a new proof about the mechanism of internal sulphidation-inter-nal oxidation during hot corrosion.

镍基高温合金热腐蚀过程中内硫化-内氧化机制的探讨

[J].用含放射性同位素~(35)S的硫酸钠沉积法研究了Ni-16Cr-2Nb变形合金在910—1020℃之间的热腐蚀过程。~(35)S自射线照相表明,硫优先沿晶界扩散,形成硫化物,硫化物随后发生氧化,释放出的硫能够沿晶界形成新的硫化物,也能够固溶到晶粒内部进行点阵扩散。合金的内硫化深度与热腐蚀增重之间无直接联系。这些实验结果为热腐蚀的硫化—氧化机制提供了新的证据。

Hot corrosion of materials: A fluxing mechanism?

[J].

High temperature oxidation of laser surface treated Fe-Cr alloys in HCl-containing atmosphere

[J].

High-temperature corrosion of iron at 900 oC in atmospheres containing HCl and H2O

[J].

High-temperature corrosion of iron-chromium alloys in oxidizing-chloridizing conditions

[J].

Surface sulphide formation on high-temperature corrosion resistant alloys in a H2S-HCl-CO2 mixed atmosphere

[J].

Corrosion of aluminized and uncoated 9-12% Cr boiler steels in simulated biomass and waste combustion conditions

[J].

Oxidation of uncoated and aluminized 9-12% Cr boiler steels at 550-650 oC

[J].

Anomalous temperature dependence of oxidation kinetics during steam oxidation of ferritic steels in the temperature range 550-650 oC

[J].

Oxidation and concomitant effects on the microstructure and high temperature tensile properties of a DS Ni-base superalloy applied with different thicknesses of Pt-aluminide (PtAl) bond coat

[J].

Selective carbide oxidation and internal nitridation of the Ni-base superalloys IN 738 LC and IN 939 in air

[J].

A surface analytical approach to the high temperature chlorination behaviour of Inconel 600 at 700 oC

[J].

The effects of chlorides, hydrogen chloride, and sulfur dioxide in the oxidation of steels below deposits

[J].

Study on hot corrosion resistance of a new directional solidification Ni-based superalloy

[J].

一种新型定向凝固镍基高温合金抗热腐蚀性能的研究

[J].研究了新型定向凝固镍基高温合金DZ68的抗热腐蚀性能, 并与K438合金进行了比较. 结果表明: 热处理态DZ68合金组织中几乎没有(γ+γ') 共晶, 碳化物尺寸小,其整体组织比较均匀; 在热腐蚀过程中发生比较均匀的腐蚀, 其外腐蚀层的腐蚀产物主要是(Ni, Co)Cr<sub>2</sub>O<sub>4</sub>, 内腐蚀层的腐蚀产物主要是Al<sub>2</sub>O<sub>3</sub>. 热处理态K438合金组织中存在较多的 (γ+γ'共晶和数量较多、尺寸较大的长条状碳化物, 组织均 匀性较差; 在热腐蚀过程中发生不均匀腐蚀, 其外腐蚀层的腐蚀产物主要是NiO, 内腐蚀层的腐蚀产物主要是CrS.两种合金中Ti元素的偏析有促进其它元素偏析的倾向, 使合金组织的均匀性恶化,热腐蚀均匀性变差. 在本实验条件下, DZ68合金的抗热腐蚀性能略好于K438合金.

Rate of metal evaporation under vacuum condition

[J].

金属在真空状态下的蒸发速率

[J].

Effect of Nb addition on the internal oxidation of novel Ni-base superalloy

[J].

Oxidation of Ni-Cr-Al alloys between 1000 oC and 1200 oC

[J].

Implication of grain boundary engineering on high temperature hot corrosion of alloy 617

[J].

Role of grain boundary engineered microstructure on high temperature steam oxidation behaviour of Ni based superalloy alloy 617

[J].

Oxidative vaporization kinetics of Cr2O3 in oxygen from 1000° to 1300 oC

[J].

The influence of CrTaO4 layer on the oxidation behavior of a directionally-solidified nickel-based superalloy at 850-900 oC

[J].

Oxidation resistance of nickel-based superalloy Inconel 600 in air at different temperatures

[J].