电子束增材制造(electron beam melting,EBM)技术是一种利用高能量电子束逐层熔化金属粉末制备复杂结构和形状零部件的增材制造方式[5,6]。相较于选区激光熔化(selective laser melting,SLM)技术而言,EBM是在高真空环境下制备样品,可以有效阻止O和N等杂质元素的引入,同时其还有对打印底板和粉末的预热过程,可以降低样品的残余热应力,减少样品内部的缺陷和后续热处理过程[7,8,9,10,11]。目前,研究者已经对SLM制备Ti-Ni形状记忆合金展开了相关研究。Saedi等[12]研究发现,可以通过后续热处理过程来调节SLM制备富镍Ti-Ni形状记忆合金的形状记忆效应和超弹性。Ma等[13]采用不同SLM打印参数制备同一Ti-Ni合金样品的不同部位,结果表明,不同的打印参数可以使得Ti-Ni合金具有不同的相变温度,进而实现4D打印的概念。Moghaddam等[14]研究了SLM扫描方式和打印方向对狗骨形状Ti-Ni形状记忆合金拉伸试样的组织和拉伸力学性能的影响。Habijan等[15]使用SLM技术制备多孔和实体Ti-Ni形状记忆合金,并研究了其对人体骨髓间充质干细胞的生物承载能力。Li等[16]利用SLM 技术制备了负Poisson比结构的富钛Ti-Ni形状记忆合金,并研究通过优化打印参数减少构件中应力诱发裂纹和孔洞的数量。本文作者前期工作[17]研究了SLM扫描速率对制备等原子比Ti-Ni合金显微组织、相变行为和力学性能的影响。然而,利用EBM技术制备Ti-Ni形状记忆合金的参数调控及性能表征却鲜有报道[18]。

速度函数(speed function,SF)和焦距补偿(focus offset,FO)是EBM技术的重要打印参数,本工作研究了SF和FO对制备等原子比Ti-Ni形状记忆合金性能的影响。同时对EBM制备Ti-Ni合金样品的显微组织、相组成、相变行为以及压缩性能等进行测试和表征,并对样品打印参数及性能之间的关系进行讨论,以期为后续EBM制备高致密度及优异性能Ti-Ni形状记忆合金样品提供可靠的实验数据参考及理论支撑。

1 实验方法

实验选用气雾化法制备等原子比Ti-Ni预合金粉末,使用Arcam A1型EBM设备制备尺寸为12 mm×12 mm×12 mm的Ti-Ni合金块状样品。EBM采用“之”字型扫描路径且相邻打印层之间旋转90°,粉末层厚度为50 μm,加速电压为60 kV,扫描电流为19 mA,扫描速率为 1500 mm/s,扫描间距为0.2 mm,底板及粉末层的预热温度为750 ℃。通过调整SF和FO,制备了7组样品来研究打印参数对Ti-Ni合金性能的影响,具体参数如表1所示。

表1 电子束增材制造(EBM)制备Ti-Ni合金具体参数

Table 1

| Sample | SF / (mm·s-1) | FO / mA |

|---|---|---|

| S1 | 25 | 8 |

| S2 | 25 | 15 |

| S3 | 25 | 35 |

| S4 | 25 | 40 |

| S5 | 70 | 15 |

| S6 | 80 | 15 |

| S7 | 100 | 15 |

根据Archimedes原理,利用XS105天平测量样品的密度,并与块体密度(6.45 g/cm3)相比得到相对密度,所有样品测量3次,结果取算数平均值。试样经机械磨抛后利用10%HF+30%HNO3+60%H2O (体积分数)的腐蚀液蚀刻,在配有能谱仪(EDS)的Maia3扫描电子显微镜(SEM)上观察显微组织及断口形貌。利用D/Max-2500PC X 射线衍射仪(XRD)进行物相分析,Cu靶Kα辐射源,扫描速率为2°/min。采用TA Q20差示扫描量热仪(DSC)测试样品的相变温度,升降温速率均为10 ℃/min。使用型号为RE S101精密离子刻蚀仪刻蚀样品后在Tecnai G2 F20透射电子显微镜(TEM)上进行微观形貌观察并进行选区电子衍射(SAED)分析。室温下在INSTRON 5582电子万能试验机上进行等轴压缩实验,压缩速率为1.0×10-3 s-1,加载方向与打印方向相同,样品直径为5 mm、高度为7.5 mm。利用LM-247AT显微硬度计测试Vickers硬度,载荷为0.2 kN,保载时间为15 s。使用Versa XRM-500 X射线三维成像系统检测样品缺陷形貌及分布,之后利用XM Re-constructor和Avizo 7.1软件对数据进行三维重建和分析。

2 实验结果

2.1 EBM制备Ti-Ni合金的密度

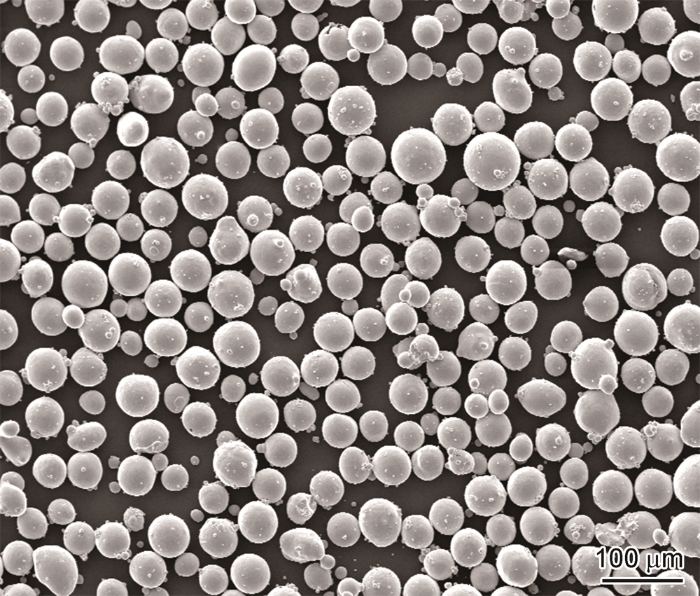

图1为EBM打印用Ti-Ni预合金粉末的SEM像。所使用预合金粉末尺寸为53~106 μm,由图可见预合金粉末球形度良好,利于EBM铺粉进程的连续。

图1

图1

电子束增材制造(EBM)用Ti-Ni预合金粉末形貌的SEM像

Fig.1

SEM image of the pre-alloyed Ti-Ni powder used for EBM

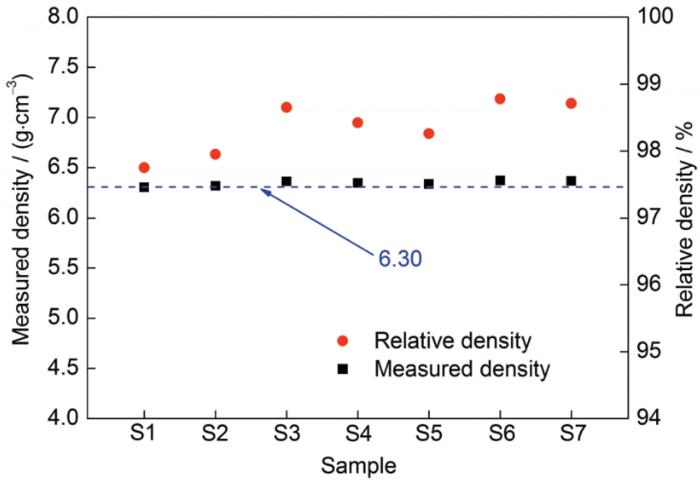

图2

图2

不同EBM打印参数制备的Ti-Ni合金样品的实测密度和相对密度

Fig.2

Measured densities and relative densities of EBMed Ti-Ni alloy samples fabricated with different manufacturing parameters

2.2 EBM制备Ti-Ni合金的相组成

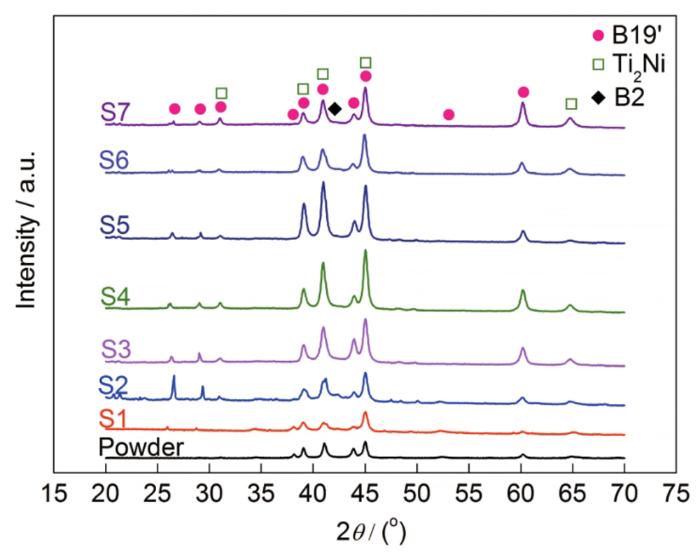

Ti-Ni预合金粉末和EBM制备Ti-Ni合金样品的XRD谱如图3所示。从图中可以看出,EBM制备样品的相组成与所使用Ti-Ni预合金粉末不同,Ti-Ni预合金粉末仅由B19'和Ti2Ni相组成。EBM制备样品中除B19'和Ti2Ni相衍射峰之外,还在衍射角约42.8°处出现B2相的衍射峰。

图3

图3

Ti-Ni预合金粉末和不同EBM打印参数制备的Ti-Ni合金样品的XRD谱

Fig.3

XRD spectra of the pre-alloyed Ti-Ni powder and EBMed Ti-Ni alloy samples fabricated with different manufacturing parameters

2.3 EBM制备Ti-Ni合金的相变行为

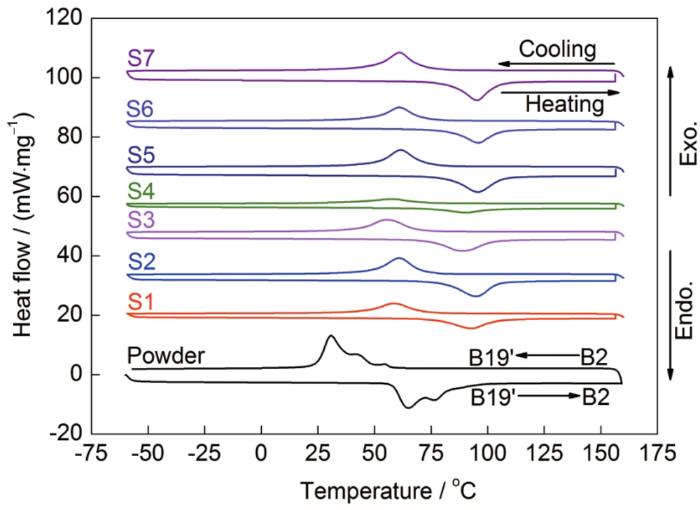

Ti-Ni预合金粉末和EBM制备的Ti-Ni合金样品的DSC曲线如图4所示。DSC曲线上的相变峰是高温bcc结构B2相和低温单斜B19'相互相转化吸放热过程。从图4可见,EBM制备Ti-Ni合金样品在加热和冷却过程中都是单步相变过程,仅有一个吸热/放热相变峰的存在,不同于Ti-Ni预合金粉末具有多步相变的过程。由DSC曲线得到的相变温度如表2所示。其中,Mf、Mp和Ms分别为B2向B19'转变结束温度、峰值温度和开始温度,As、Ap和Af分别为B19'向B2转变开始温度、峰值温度和结束温度。由表2可见,由于预合金粉末存在多个相变峰,因此各相变点温度存在多个数值,但EBM制备Ti-Ni合金样品的各相变点温度均大于Ti-Ni预合金粉末相对应的相变点温度。改变EBM的打印参数FO和SF,对样品各相变点的影响较小,相变温度相对稳定。

图4

图4

Ti-Ni预合金粉末和EBM制备Ti-Ni合金样品的DSC曲线

Fig.4

DSC curves of pre-alloyed Ti-Ni powder and EBMed Ti-Ni alloy samples fabricated with different manufacturing parameters

表2 Ti-Ni预合金粉末和EBM 制备Ti-Ni合金样品的相变温度 (℃)

Table 2

| Sample | Mf | Mp | Ms | As | Ap | Af |

|---|---|---|---|---|---|---|

| Powder | 24.8/52.5 | 30.8/54.6 | 37.1/57.5 | 58.1/72.7 | 64.9/76.7 | 70.9/83.5 |

| S1 | 45.5 | 58.4 | 70.7 | 76.6 | 92.8 | 103.9 |

| S2 | 47.6 | 60.9 | 72.1 | 79.3 | 95.1 | 104.8 |

| S3 | 41.3 | 55.5 | 69.7 | 73.0 | 89.0 | 102.0 |

| S4 | 35.6 | 57.6 | 72.3 | 74.3 | 90.6 | 101.4 |

| S5 | 49.4 | 61.5 | 73.5 | 81.1 | 95.8 | 107.0 |

| S6 | 48.3 | 60.9 | 72.2 | 82.6 | 95.9 | 105.3 |

| S7 | 48.6 | 61.0 | 72.4 | 82.4 | 95.3 | 105.3 |

2.4 EBM制备Ti-Ni合金的力学性能

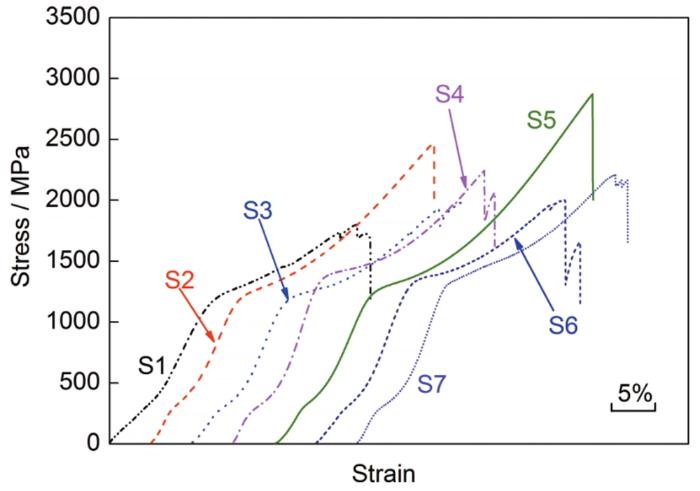

图5

图5

EBM制备Ti-Ni合金样品的室温压缩应力-应变曲线

Fig.5

Compression stress-strain curves for EBMed Ti-Ni alloy samples fabricated with different manufacturing parameters at room temperature

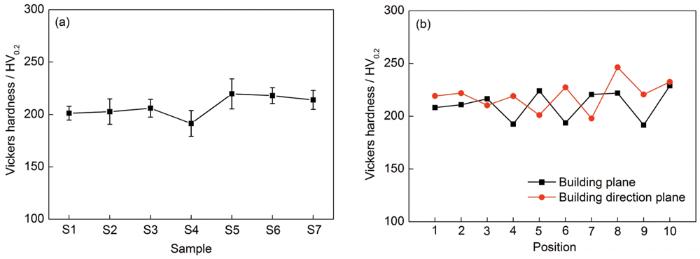

EBM制备Ti-Ni合金的Vickers硬度如图6所示。可以明显地看到EBM打印参数SF和FO对样品的显微硬度影响很小,样品S1~S7的平均显微硬度为(205±20) HV0.2。同样可以发现,室温压缩性能最好的样品S5沿打印方向平面显微硬度和打印平面的显微硬度也接近,分别为(220±26)和(210±20) HV0.2。

图6

图6

EBM制备不同Ti-Ni合金样品的显微硬度及样品S5沿打印方向平面和打印平面上表面的显微硬度

Fig.6

Vickers hardnesses of EBMed Ti-Ni alloy samples with different manufacturing parameters (a) and sample S5 along the building direction plane and building plane on a straight testing line that spans the entire for ten different positions (b)

2.5 压缩断口形貌

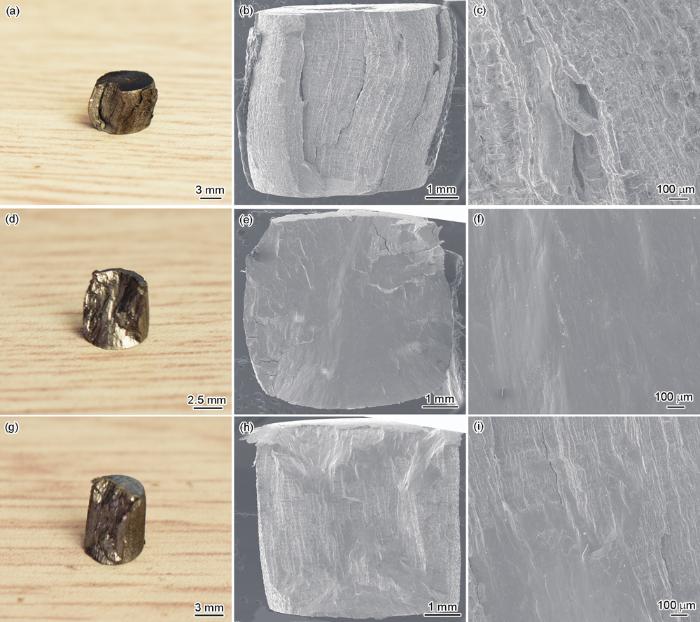

图7是EBM制备Ti-Ni合金样品S1、S5和S7压缩断口的表面形貌。由图7a、d和g可知,样品S5沿与加载方向成45°断裂,即最大压缩剪切力的方向(图7d);而S1样品只有局部脱落,且断裂方向与加载方向平行(图7a);S7样品断裂方向与加载方向之间的夹角介于S1和S5之间(图7g)。样品S1的断裂面不平整且沿压缩方向具有贯穿整个样品的大裂纹存在(图7b),由局部放大图(图7c)可见,沿打印方向样品内部虽未发现未熔融或者半熔融的粉末,但是可以看到层间搭接不良,呈现出一定的松散状态;样品S5断裂表面平滑(图7e)且表面局部放大像(图7f)并未观察到裂纹和未熔融缺陷的存在;样品S7断裂表面局部平滑,但大部分区域与S1样品类似,呈现不平整的形貌(图7h),从2种形貌交界处的局部放大像(图7i)可以看出,样品内部沿打印方向存在不连贯的裂纹。

图7

图7

EBM制备不同Ti-Ni合金样品的显微组织

Fig.7

Morphologies after compression testing (a, d, g), SEM images for whole fracture surface (b, e, h) and locally magnified SEM images for fracture surface (c, f, i) for EBMed Ti-Ni alloy samples S1 (a~c), S5 (d~f) and S7 (g~i)

2.6 EBM制备Ti-Ni合金的显微组织

图8为EBM制备Ti-Ni合金样品S5的表面形貌、显微组织和EDS分析。由图8a可以看出,打印结束后打印平面光洁,无缺陷,平行排列的典型熔池形貌平均宽度约为200 μm。打印平面腐蚀后(图8b)并没有观察到如图8a所示明显熔池痕迹,从局部放大像(图8c)可以看出,其由均匀的等轴晶组成,尺寸为(10±5) μm,在晶界上存在大量的腐蚀坑。不同于上表面,样品沿打印方向的侧表面由于被大量冷粉末包围,使得侧表面存在大量半熔融的粉末(图8d),同时可以清晰地观察到沿打印方向熔池的叠加过程。沿打印方向腐蚀后可以看出,晶粒的形貌与打印平面不尽相同,呈现出沿打印方向的柱状晶组织(图8e)。从局部放大像(图8f)可以看到,与打印平面相似,在晶界上存在大量的腐蚀坑,且腐蚀坑形貌不规则,尺寸可达微米级。为了进一步确定样品的元素分布,对抛光后未腐蚀的形貌进行观察(图8g),发现不同位置形貌的衬度不同,并对不同位置形貌进行EDS分析。对与晶界处腐蚀坑形貌相同的位置(图8g中的点1和2)分析后发现,样品由Ti和Ni构成,且Ti和Ni的原子比为2∶1 (图8h),同时结合图3结果说明,Ti2Ni相主要在样品的晶界处析出。对基体相(图8g中的点3和4)进行分析后发现,其由Ti和Ni构成,原子比为1∶1。

图8

图8

EBM制备Ti-Ni合金样品S5的表面形貌、显微组织和EDS分析

Fig.8

SEM images of top surface (a), low (b) and high (c) magnified microstructures of top surface for building plane, SEM images of side surface (d), low (e) and high (f) magnified microstructures of side surface for building direction plane and SEM image before corrosion for building direction plane (g) for EBMed Ti-Ni alloy sample S5, and EDS results for positions 1~4 in Fig.8g (h, i)

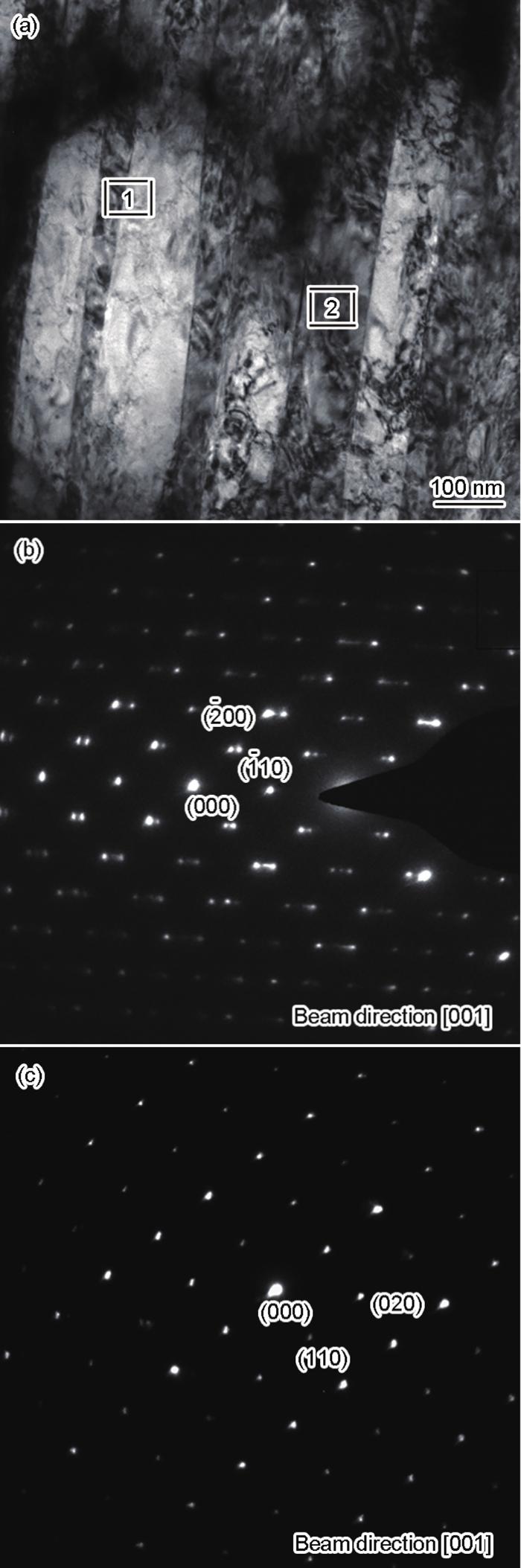

图9

图9

EBM制备Ti-Ni合金样品S5显微组织的TEM 像和SAED谱

Fig.9

TEM image of EBMed Ti-Ni alloy sample S5 (a) and the corresponding SAED patterns of positions 1 (b) and 2 (c) in Fig.9a

3 分析与讨论

3.1 EBM打印参数对Ti-Ni合金样品性能的影响

EBM打印过程中不能直接改变电子束的横向位移速率等重要打印参数,但可以通过调节FO和SF等参数来间接控制打印的进程[8,9,11]。其中,FO是由电磁线圈额外产生的电流,为电子束从聚焦平面的零点位置开始的偏移量,控制着熔池的体积[8,19,20],改变FO的数值是一种方便的调节打印样品性能和内部缺陷种类和含量的方式[19]。FO的调节范围为±50 mA,在±10 mA的范围内波动时会导致电子束斑直径改变0.05 mm,且当其数值相等但符号相反时对电子束斑偏移量的改变是不对称的,负值比正值的影响更大,易造成只是表面熔化甚至不熔化现象的出现[19,20],因此本工作只是在正值区间内进行调整。SF是代表聚焦平面上电子束扫描速率和电流关系的指数,其目的是无论电子束电流如何改变,整个打印过程中都可以使熔池深度保持相对恒定,即电子束电流增加时电子束的扫描速率也相应增加以抵消电子束功率改变的影响[20,21]。总体来说,在其它参数固定的情况下,FO的增大将会导致聚焦电子束斑尺寸增大而能量密度降低;在电子束电流确定的情况下,随着SF的增加,电子束扫描速率也会线性增大而能量密度降低[8,20]。

如图2所示,随着SF和FO的增大,相对密度均不是单调降低,其原因主要是以下几点:第一,本工作中FO和SF的调节范围都是在前期实验的基础上进行的,已经将能导致样品翘曲及表面凸起的过高能量密度的参数和导致样品熔池间搭接不连续的过低能量密度的参数排除掉,有足够的电子束能量将相邻层的预合金粉末完全熔化掉,因此所有样品完全致密化且实际测量密度均在6.30~6.37 g/cm3之间波动,本身差距并不大,仅是归一化成为相对密度后将差值进行了放大;第二,所有样品的相对密度均达到97%以上,说明整体粉末熔化状态良好,在样品内部由于元素挥发以及空心粉带入的孔洞缺陷等不同类型的缺陷并不能被Archimedes密度检测方式检测到[22];第三,不同的打印机器、粉末类型和尺寸、扫描方式以及粉末对输入能量的吸收和反射能力的不同也会在打印过程中引入不可见的影响,导致打印样品在较高相对密度的情况下不随输入能量密度的降低而单调下降[17,23]。

同时,增材制备方式的不同也会影响相同成分样品的显微组织。SLM制备的Ti-Ni合金样品中由于熔池边缘和心部冷却速率差异过大,导致熔池内存在大的温度梯度,从而使熔池内部不同区域的组织类型和尺寸差异很大。预热和冷却方式的不同使EBM的冷却速率低于SLM,因此EBM制备样品的熔池形貌不明显且其组织在同一个截面上保持相同并尺寸均匀(图8)。在本工作中,预热温度维持在约750 ℃附近,且在该温度范围内整个打印过程持续约4 h,然后冷却约3 h后成形仓内的温度降低到100 ℃以下将打印的样品取出,因此在沿热流传递的打印方向上样品不再与上表面一样为等轴晶,而是变为柱状晶,且晶界沉淀相Ti2Ni的尺寸也比SLM样品大(图8)[17]。

EBM和SLM打印方式的不同造成微观尺度上B19'孪晶形貌和尺寸的差异,样品中不存在R相。EBM和SLM 2种打印方式的参数改变均不对所打印样品的相变温度造成影响(图4),但导致其制备的实体样品相变温度与所使用粒度范围内预合金粉末相比较的变化规律完全不同。这是由于EBM电子束的功率大,使得在打印过程中样品Ni元素的挥发大于SLM,Ni挥发使相变温度升高的效应大于形成富Ti的Ti2Ni相导致的相变温度降低的效应,因此EBM打印样品的相变温度相较于预合金粉末的相变温度升高。

3.2 EBM打印缺陷对样品力学性能的影响

考虑到增材制造技术是逐点扫描熔化、逐线扫描搭接、逐层累积成形的方式,预合金粉末熔化再成形的过程中会经历复杂的热力学条件,打印参数选择不佳时会不可避免地产生缺陷,影响打印样品的相关性能,因此EBM制备Ti-Ni合金样品压缩行为的差异可能是由于相关缺陷的存在造成的。增材制造样品中出现的缺陷主要有气孔、未熔合孔洞和裂纹[26]。气孔是由于预合金粉末熔化过程中熔池温度迅速升高,金属液蒸气压升高使得金属元素易于在熔池内蒸发,以及部分粉末在气雾化制备过程中将保护性惰性气体带入成形样品中形成的,其尺寸一般较小且多为球形[5,27]。未熔合孔洞是由于能量输入不足导致预合金粉末无法完全熔化或熔化后扫描线及层间搭接不良造成的,其内部多包含未熔化的粉末且形状不规格、尺寸较大[17,27]。打印过程中熔池及其边界区域的材料受热膨胀时,会受到周围温度低区域材料限制,在内部产生压应力。同时,受热区域的材料由于温度升高而屈服强度降低。当压应力大于降低后的屈服强度时则会使得这部分材料处于塑性热压缩状态,冷却时反而会相对于周围区域缩短、变窄或减小,进而成形过程中受到来自周围材料冷却收缩的约束。此时在熔覆层内会出现残余应力,且该残余应力大于材料强度极限时产生裂纹[27]。

图10为EBM制备Ti-Ni合金样品的缺陷分析结果。对比Micro-CT扫描样品上表面和整体三维形貌可以发现,样品S1内部缺陷排列规整(图10a),主要为沿打印方向近乎贯穿于整个样品内部的缺陷(图10b),缺陷数量最少(图10c);样品S5内部的缺陷较分散(图10d),无任何连贯性的缺陷存在(图10e),缺陷数量最多(图10f);样品S7内部的缺陷既有不完全连续但贯穿整个样品的裂纹缺陷(图10g),又包含部分分散型缺陷(图10h),缺陷数量在样品S1和S5之间(图10i),且其压缩性能也处于样品S1和S5之间(图5)。还可以看出,样品S1和S7内部缺陷的尺寸比样品S5大且分布范围广,而样品S5内部缺陷尺寸小且集中。因此,结合压缩断口形貌(图7)可判断样品S1内主要为大尺寸贯穿型裂纹缺陷,样品S5内为气孔或孔洞,而样品S7为裂纹与气孔和裂纹的结合。裂纹的形成是材料本身物理性能和打印过程中热应力综合作用的结果,虽然EBM打印过程中底板及粉末层的预热可以减小熔融区域与周围未熔融粉末和已凝固样品之间的温差,降低温度梯度,但是并无法完全消除样品的热裂纹产生。根据图5可知,气孔和孔洞对压缩性能的影响不大,而贯穿型裂纹的存在使样品压缩性能严重降低,是增材制造样品中对力学性能破坏性最大的一种缺陷,因此,在EBM制备新材料样品的过程中,寻找最佳的打印参数减少缺陷特别是贯穿性裂纹缺陷尤为重要。

图10

图10

EBM 制备Ti-Ni合金样品的缺陷分析

Fig.10

Images of the defect distributions (a, d, g) and views of top surface (b, e, h), and defect size distributions (c, f, i) in the EBMed Ti-Ni alloy samples S1 (a~c), S5 (d~f) and S7 (g~i) from micro-CT

Color online

4 结论

(1) EBM制备参数FO和SF的多种组合均可以制备出相对密度大于97%,接近完全致密的等原子比Ti-Ni合金。

(2) EBM制备Ti-Ni合金的相变温度大于所使用预合金粉末相变点的温度。

(3) EBM制备参数FO和SF的改变对制备Ti-Ni合金的相组成、相变温度以及显微硬度的影响较小。

(4) EBM制备参数FO和SF的改变可以在Ti-Ni合金中引入不同的打印缺陷,其中裂纹缺陷使压缩力学性能大幅度降低。

参考文献

Releasing behavior of Ni in porous NiTi shape memory alloy

[J].Porous NiTi shape memory alloy (SMA) with three-dimension connected pore structure and excellent biocompatibility owns the widely application as hard tissue implant. Affected by the special pore structure, nonequilibrium phases and internal stress induced by combustion synthesis process, the releasing rate of porous NiTi SMA in simulated body fluid and physiological saline is much higher than that of the dense NiTi SMA with same nominal surface area. The Ni releasing rate of porous NiTi SMA under bending strain will further increase. After immersion in 4M/L NaOH aqueous solution treatments for 24h and subsequent heating at 600℃ for 1h, a oxidation layer forms on the surface of the porous NiTi alloy. This layer prevents the porous NiTi alloy from the immersion solution and greatly decreases the amount of nickel release from the porous NiTi shape memory alloy.

多孔NiTi形状记忆合金中Ni的释放行为

[J].作为硬骨组织的替代,具备三维连通孔隙和良好生物相容性的多孔NiTi形状记忆合金有着广阔的应用前景。由于受孔隙结构、燃烧过程中形成的非平衡相和内应力等多种因素的影响,多孔NiTi合金在生理盐水和模拟体液中的Ni释放速率远大于具有相同名义表面积的致密态NiTi合金。在恒定的静弯曲应变的作用下,多孔NiTi形状记忆合金Ni释放速率呈现增大的趋势。多孔NiTi合金在60℃的4M/L的NaOH溶液中浸泡24h,然后在600℃进行1h处理后,合金表面形成一层氧化膜,该氧化膜阻隔了浸液与基体的接触,明显降低了多孔NiTi合金的Ni释放速率。

Microstructure, phase transformation and shape memory behavior of chilled Ti-47Ni alloy ribbons

[J].The micro-actuater materials are needed urgently in micro-electro-mechanical systems (MEMS) which are developing rapidly. The melt-spun Ti-Ni shape memory alloy ribbons have become candidate materials since their fast heat response and large acting density. The bulk Ti-47Ni (atom fraction, %) shape memory alloy is an ideal material to make thermosensitive actuators since its one-stage martensitic transformation and small temperature hysteresis. In order to develop the micro-actuator materials with fast response using in MEMS, the chilled Ti-47Ni alloy ribbons were fabricated by melt-spinning in this research. The effects of the roller speed and the annealing processes on microstructure, phase composition, phase transformation behaviors and shape memory effect of Ti-47Ni alloy ribbons were investigated by CLSM, XRD, DSC and bending test. The results show that the microstructure of as-cast and 300~800 ℃ annealed Ti-47Ni alloy ribbons fabricated under different roller speeds is vertically and horizontally arrayed columnar. The higher the roller speed, the finer the grain is. The annealing processes do nearly affect the microstructure of the alloy ribbons. The composition phases of Ti-47Ni alloy ribbons are martensite (B19' phase, monoclinic structure) and parent phase (B2 phase, CsCl-type structure). The B2→B19'/B19'→B2 type one-stage martensitic transformation occurs in Ti-47Ni alloy ribbons upon cooling and heating, the martensitic transformation temperature and the reverse martensitic transformation temperature are about 54 and 81 ℃, respectively, and the temperature hysteresis is about 27 ℃. With increasing the roller speed, the martensitic transformation temperatures of the alloy ribbons decrease, and the recovery rate of shape memory of the alloy ribbons increases. With increasing the annealing temperature, the transformation behaviors of the alloy ribbons change a little, and the recovery rate of shape memory changes in the range of 93%~98%. The as-cast and annealed Ti-47Ni alloy ribbons are all of excellent shape memory effect.

激冷Ti-47Ni合金薄带的组织、相变和形状记忆行为

[J].为了开发微机电系统用快响应微执行器材料,采用熔体快淬法制备了激冷Ti-47Ni (原子分数,%)形状记忆合金薄带,利用CLSM、XRD、DSC和弯曲实验研究了铜辊速率和退火工艺对Ti-47Ni合金薄带显微组织、相组成、相变行为和形状记忆行为的影响。结果表明,不同辊速制备的铸态和300~800 ℃退火态Ti-47Ni合金薄带的显微组织均呈纵横排列的柱状,辊速越高合金薄带的晶粒越细,退火工艺对合金薄带显微组织影响不大。Ti-47Ni合金薄带的组成相为马氏体(B19'相,单斜结构)+母相(B2相,CsCl型结构),冷却/加热时发生B2→B19'/B19'→B2一阶段马氏体相变,正、逆马氏体相变温度分别约为54和81 ℃,相变热滞约为27 ℃。随辊速增加,合金薄带马氏体相变温度降低,形状记忆恢复率提高。随退火温度升高,合金薄带相变行为变化不大,形状记忆恢复率在93%~98%之间变化。铸态和退火态Ti-47Ni合金薄带皆具有优异的形状记忆效应。

Effect of cold deformation on the transformation behaviors of TiNi film

[J].

预变形对TiNi薄膜相变行为的影响

[J].用DSC法研究了预变形对TiNi薄膜相变行为的影响,结果表明,预变形可使马氏体逆相变温度升高,马氏体发生了稳定化.经过一次完全相变循环后,这种稳定化现象消失;若TiNi薄膜在预变形后先经过一次不完全逆相变,则其后的热循环中,除第一次相变循环的逆相变是由两个独立的相变过程共同完成,其他相变循环的逆相变过程相同于变形前的状态.由此可见,预变形造成的TiNi薄膜马氏体稳定化现象,经过完全相变循环后均可以消除,而与预变形后薄膜的相变历史无关.

Manufacturing and processing of NiTi implants: A review

[J].

Microstructure, defects and mechanical behavior of beta-type titanium porous structures manufactured by electron beam melting and selective laser melting

[J].

Comparison of the microstructures and mechanical properties of Ti-6Al-4V fabricated by selective laser melting and electron beam melting

[J].

Fatigue behavior of Ti-6Al-4V cellular structures fabricated by additive manufacturing technique

[J].

Process parameter optimization and mechanical properties for additively manufactured stainless steel 316L parts by selective electron beam melting

[J].

Effects of processing parameters on surface roughness of additive manufactured Ti-6Al-4V via electron beam melting

[J].

Additive manufacturing of titanium alloys by electron beam melting: A review

[J].

Influence of manufacturing parameters on microstructure and hydrogen sorption behavior of electron beam melted titanium Ti-6Al-4V alloy

[J].

The influence of heat treatment on the thermomechanical response of Ni-rich NiTi alloys manufactured by selective laser melting

[J].

Spatial control of functional response in 4D-Printed active metallic structures

[J].We demonstrate a method to achieve local control of 3-dimensional thermal history in a metallic alloy, which resulted in designed spatial variations in its functional response. A nickel-titanium shape memory alloy part was created with multiple shape-recovery stages activated at different temperatures using the selective laser melting technique. The multi-stage transformation originates from differences in thermal history, and thus the precipitate structure, at various locations created from controlled variations in the hatch distance within the same part. This is a first example of precision location-dependent control of thermal history in alloys beyond the surface, and utilizes additive manufacturing techniques as a tool to create materials with novel functional response that is difficult to achieve through conventional methods.

Anisotropic tensile and actuation properties of NiTi fabricated with selective laser melting

[J].

The biocompatibility of dense and porous nickel-titanium produced by selective laser melting

[J].

The development of TiNi-based negative Poisson's ratio structure using selective laser melting

[J].

Microstructure and properties of equiatomic Ti-Ni alloy fabricated by selective laser melting

[J].

Physical and tensile properties of NiTi alloy by selective electron beam melting

[J].

In situ flaw detection by IR-imaging during electron beam melting

[J].

An investigation into microstructure and microstructural control of additive layer manufactured Ti-6Al-4V by electron beam melting

[D].

On process temperature in powder-bed electron beam additive manufacturing: Model development and validation

[J].

On process temperature in powder-bed electron beam additive manufacturing: Process parameter effects

[J].

Manufacture by selective laser melting and mechanical behavior of commercially pure titanium

[J].

Gradient in microstructure and mechanical property of selective laser melted AlSi10Mg

[J].

Laser processing of net-shape NiTi shape memory alloy

[J].

Influence of defects on mechanical properties of Ti-6Al-4 V components produced by selective laser melting and electron beam melting

[J].