磨损是金属材料失效的主要方式之一[1],据统计我国因摩擦磨损造成的经济损失约占全年国民生产总值(GDP)的5%[2]。因此,提高材料的耐磨性对于延长装备使用寿命、减少经济损失具有十分重要的意义。与高锰钢、高铬铸铁等耐磨材料相比,低合金耐磨钢具有合金含量低、焊接性和成型性优良及易于实现规模化生产的优势,广泛应用于工程机械、矿山机械、港口机械、水泥机械等易磨损关键部件制造。它通常通过淬火+低温回火的热处理工艺获得马氏体组织,其耐磨性的提高主要是依靠马氏体硬度的增加,硬度越高,耐磨性就越好。基于此,在国内外关于低合金耐磨钢板的标准中均以硬度来划分耐磨钢等级[3]。而硬度的提高则主要是通过增加C含量来实现,这势必导致材料的焊接性、成型性和切削性等加工性能下降,难以兼顾高耐磨性与易加工性,严重制约了高硬度耐磨钢的推广应用。如何在不增加硬度的同时提高材料的耐磨性,成为近年来耐磨材料领域关注的重要问题[4,5,6,7]。

已有研究表明,包含各类碳化物(TiC[8,9,10,11]、WC[12,13]、VC[14,15,16,17]、NbC[18]、Cr3C2[19]、SiC[20]等)、氮化物(TiN[21])、硼化物(TiB2[22,23])和氧化物(Al2O3[23,24]、Y2O3[24]、ZrO2[25])等硬质颗粒的金属基复合材料可以表现出较高的耐磨性,因为硬质颗粒可以抵抗磨损从而保护金属基体[26,27]。而对于钢铁耐磨材料而言,碳化物因为可以通过“原位自生反应”的方式获得而被认为是比较合适的耐磨增强相。由于通过原位自生反应形成的碳化物尺寸较大(微米级),其对基体的强化作用较小,对钢整体硬度的贡献不大,因此能够实现在硬度基本不增加的同时提高材料的耐磨性。与其它碳化物相比,TiC具有超高硬度(3200 HV)、低密度(4.93 g/cm3)和低固溶度导致析出量较大、成本低廉等综合优势;同时,现代冶金技术的进步使原先因Ti化学性质活泼而难以稳定生产的高钛钢可以实现大规模冶炼和连铸生产[28]。综合考虑上述因素,本工作提出通过高Ti微合金化及铸坯(锭)原位内生反应在低合金马氏体钢基体中引入超硬TiC颗粒来增强其耐磨性的技术思路,初步实现了在不增加硬度的同时耐磨性的大幅提高[4,5,6,7]。

本工作制备不同Ti、C含量的高钛钢板,获得不同体积分数的TiC粒子,对TiC的析出行为及其对耐磨性的影响规律和微观机理进行较系统的研究,以期为高Ti耐磨钢的设计、制备及应用提供理论和实验依据。

1 实验方法

1.1 成分设计及制备工艺

表1给出了实验用钢的化学成分。为在钢中获得不同体积分数的TiC粒子,同时使基体的C含量(有效C含量Ceff.%=C%-Ti%/3.988)基本保持不变,实验用钢C含量随着Ti含量的变化进行相应改变。钢中还添加了适量的Cr、Ni、Mo、Cu等合金元素以提高淬透性和耐腐蚀性能;微量V是由炼钢原料带入的,并非有意添加。

表1 实验用钢化学成分 (mass fraction / %)

Table 1

| Steel | C | Si | Mn | Cr | Mo | Ti | Ni | Cu | V | Als | TiC | Fe | Ceff. |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Ti0 | 0.15 | 0.19 | 0.52 | 0.81 | 0.30 | 0.02 | 0.60 | 0.22 | 0.002 | 0.03 | 0 | Bal. | 0.15 |

| Ti20 | 0.22 | 0.22 | 0.55 | 0.82 | 0.31 | 0.20 | 0.62 | 0.23 | 0.005 | 0.04 | 0.25 | Bal. | 0.17 |

| Ti30 | 0.23 | 0.25 | 0.54 | 0.81 | 0.32 | 0.30 | 0.62 | 0.23 | 0.005 | 0.02 | 0.38 | Bal. | 0.16 |

| Ti40 | 0.26 | 0.27 | 0.55 | 0.83 | 0.31 | 0.39 | 0.62 | 0.22 | 0.007 | 0.02 | 0.49 | Bal. | 0.16 |

| Ti50 | 0.29 | 0.26 | 0.53 | 0.82 | 0.31 | 0.49 | 0.62 | 0.22 | 0.008 | 0.02 | 0.61 | Bal. | 0.17 |

| Ti60 | 0.31 | 0.25 | 0.56 | 0.82 | 0.31 | 0.61 | 0.61 | 0.22 | 0.010 | 0.03 | 0.76 | Bal. | 0.16 |

| Ti70 | 0.32 | 0.25 | 0.55 | 0.81 | 0.31 | 0.70 | 0.61 | 0.23 | 0.011 | 0.03 | 0.88 | Bal. | 0.15 |

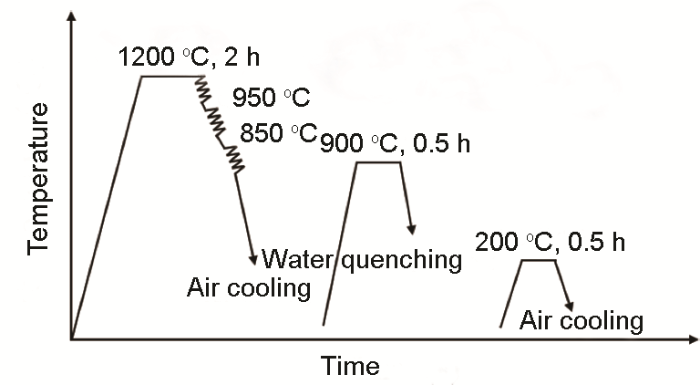

实验用钢采用150 kg真空感应炉冶炼,将铸锭锻造成钢坯后在实验室两辊轧机上进行总压缩比为5的6道次热轧,获得厚度12 mm的热轧板;最后对热轧板进行900 ℃淬火+200 ℃回火热处理。实验用钢热轧与热处理工艺如图1所示。

图1

1.2 微观组织与析出相表征

从实验用钢铸锭和热轧板上切取试样,试样经研磨抛光后采用4%硝酸酒精溶液(体积分数,下同)或体积比为1∶1的1%硫代硫酸钠水溶液+4%苦味酸酒精溶液(Lepera试剂)进行腐蚀。在GX51光学显微镜(OM)、S-4300扫描电镜(SEM)下观察试样组织及较大颗粒析出相。采用JXA-8800RA电子探针(EPMA)获得析出相的元素分布图。采用H-800透射电镜(TEM)观察纳米或亚微米级析出相。TEM薄膜样品制备过程如下:从热轧板上采用线切割切取0.5 mm厚的试样,机械研磨至30~50 µm,在冲孔器上冲出直径为3 mm的小圆片,然后进行电解双喷减薄,所用电解液为6%的高氯酸酒精溶液,温度为-25 ℃,抛光电压为20~25 V。TEM碳膜复型样品的制备过程如下:利用4%硝酸酒精溶液腐蚀试样,通过HUS-5GB型高真空蒸镀仪在试样表面喷镀上一层厚度约为10 μm的碳膜,将喷镀好的碳膜用刀片切分成若干3 mm×3 mm的小方块,放入4%硝酸酒精溶液中脱膜。脱下的碳膜经酒精溶液清洗后放至蒸馏水中使膜展开,然后用孔径48 μm铜网捞起碳膜,自然干燥后进行TEM观察。

通过物理化学相分析和X'Pert Pro MPD型多功能X射线衍射仪(XRD)测定钢中析出相的类型、质量分数及析出相中各元素的质量分数,通过小角度散射(SAXS)附件测定电解萃取析出相粉末的粒度分布。物理化学相分析的具体实验步骤参见文献[34]。

1.3 耐磨粒磨损性能测试

磨料磨损实验设备为MLS-225型湿砂橡胶轮式磨损试验机,如图2所示。磨损试样尺寸为57 mm×25.5 mm×6 mm,砂浆比例为1.5 kg石英砂∶1 kg水,施加载荷170 N,橡胶轮直径为89 mm,转速设定为240 r/min,滑动行程为671 m。采用电子天平称量试样磨损前后的质量,获得磨损失重;以Ti0试样作为参考试样计算钢的相对耐磨性,即:

式中,ε为相对耐磨性,wr为参考试样磨损失重,ws为实验试样磨损失重。

图2

2 实验结果与分析

2.1 基体组织与析出相的微观表征

图3

图3

实验用钢基体组织的SEM和TEM像

Fig.3

SEM (a~c) and TEM images (d, e) of matrix microstructure of tested steels

(a) Ti0 (b) Ti20 (c) Ti60

(d) Ti0 (e) Ti20

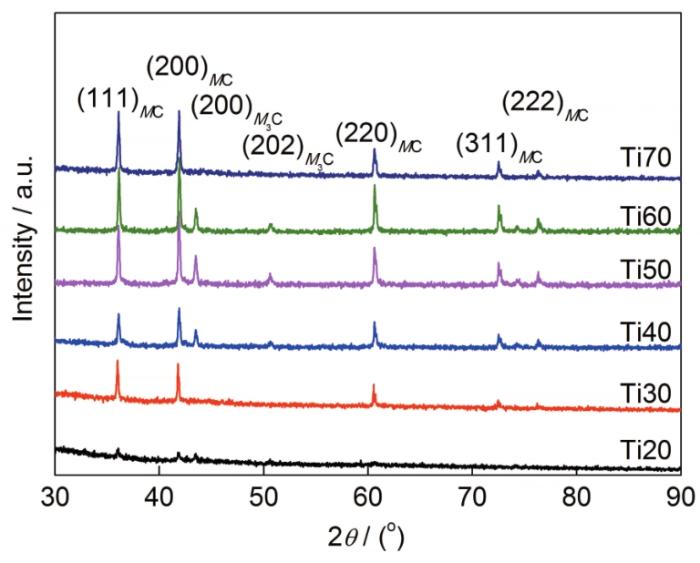

图4

图4

实验用钢电解萃取析出相粉末的XRD谱

Fig.4

XRD spectra of precipitate powder obtained by electrolytic extraction of tested steels

表2 实验用钢物理化学相分析定量结果 (%)

Table 2

Steel | Total Ti | Mass fraction of precipitate | Volme fraction of MC | ||||

|---|---|---|---|---|---|---|---|

| Ti | Mo | V | C | MC | |||

| Ti20 | 0.20 | 0.189 | 0.094 | 0.0032 | 0.060 | 0.346 | 0.512 |

| Ti30 | 0.30 | 0.292 | 0.084 | 0.0049 | 0.085 | 0.466 | 0.690 |

| Ti40 | 0.39 | 0.376 | 0.105 | 0.0045 | 0.109 | 0.594 | 0.880 |

| Ti50 | 0.49 | 0.472 | 0.110 | 0.0060 | 0.134 | 0.722 | 1.069 |

| Ti60 | 0.61 | 0.601 | 0.119 | 0.0070 | 0.167 | 0.894 | 1.324 |

| Ti70 | 0.70 | 0.680 | 0.117 | 0.0063 | 0.187 | 0.990 | 1.466 |

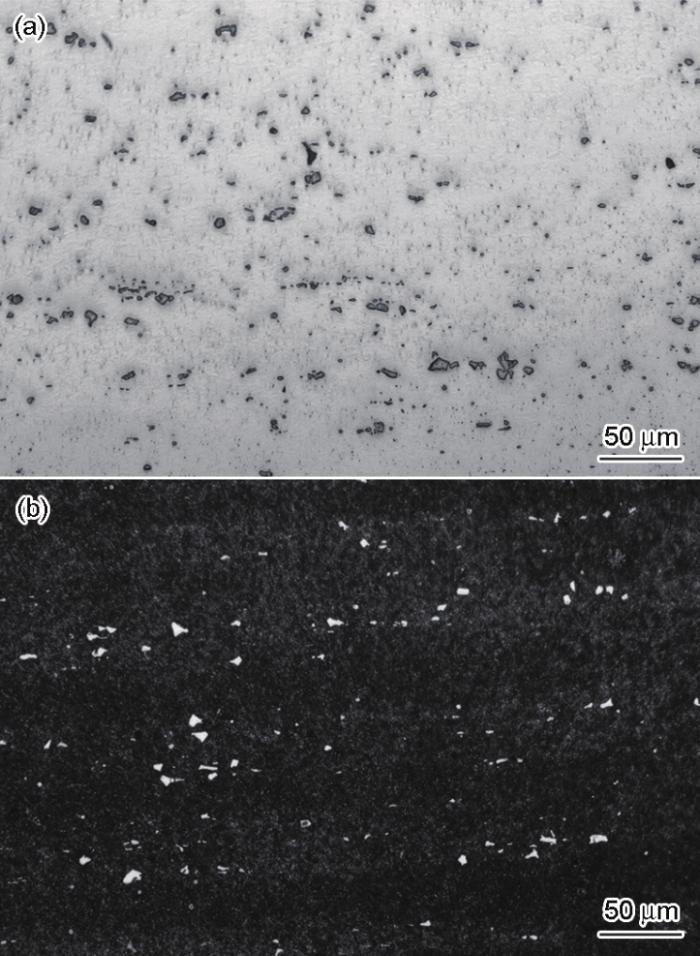

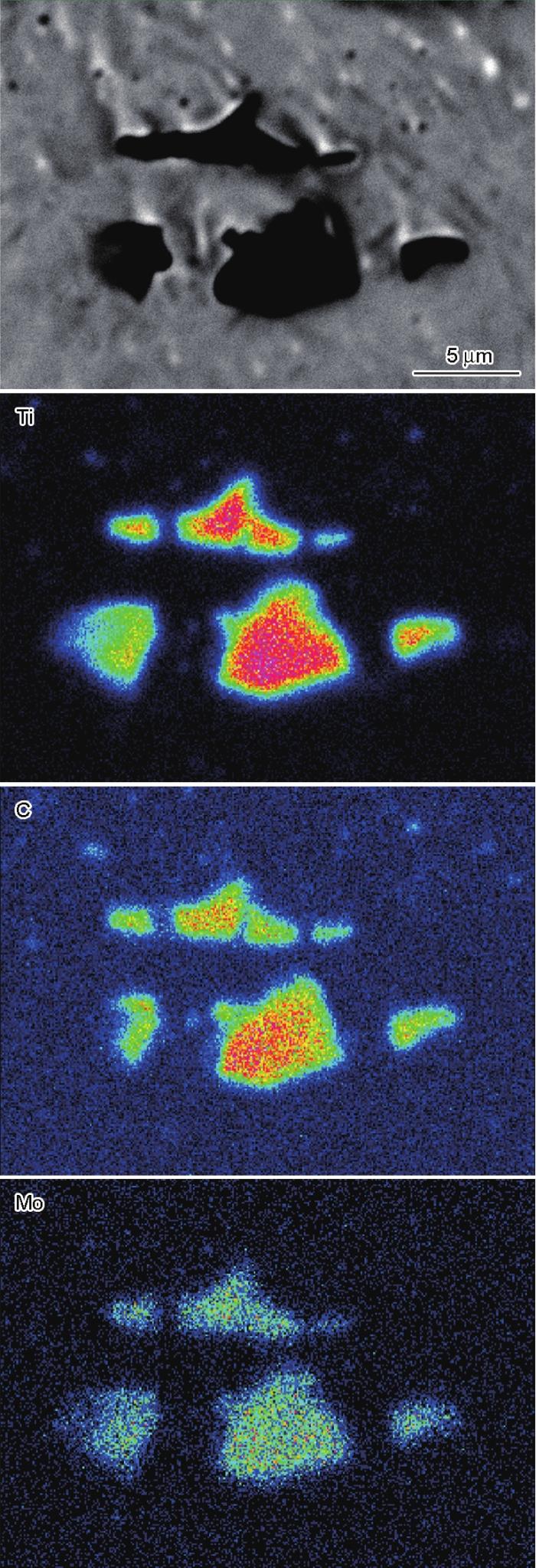

实验用高钛钢中TiC析出相尺寸可大致分为微米级、亚微米级和纳米级。图5,6,7分别给出了Ti60钢微米级析出相的OM像、SEM像和EPMA元素分布图。可以看出,微米级析出相呈现出一定的沿轧向分布特征,但总体上分布较为均匀(图5)。定量金相分析表明,析出相平均尺寸和所统计视场中的最大尺寸(等积圆直径)均随Ti含量的增加而增大,平均尺寸从Ti20钢的1.80 μm增大到Ti70钢的2.54 μm,最大尺寸则从4.44 μm增大到9.08 μm。析出相形貌表现为不规则多边形、短片状和近球形等多种形貌(图6)。EPMA分析(图7)表明,析出相中除了含有Ti和C外,还含有少量的Mo元素,属于(Ti, Mo)复合析出相,这与物理化学相分析结果一致(表2)。

图5

图5

Ti60钢中微米级TiC析出相的OM像

Fig.5

OM images of micron-sized TiC precipitates in Ti60 steel

(a) without etching (The dark particles are TiC)

(b) etched by Lepera' etchant (The bright particles are TiC)

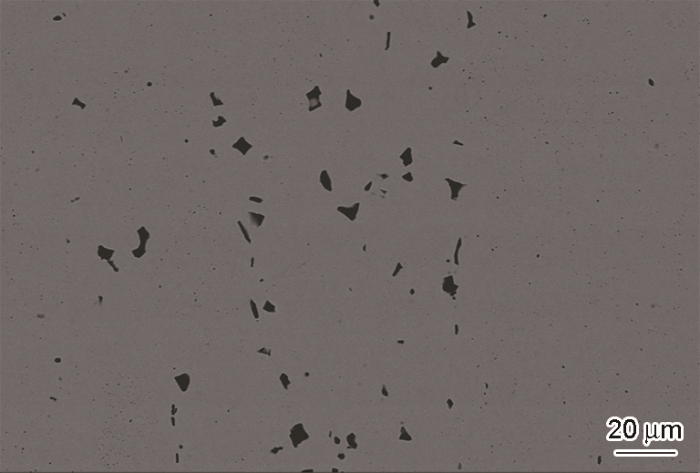

图6

图6

Ti60钢中微米级TiC析出相的SEM像

Fig.6

SEM image of micron-sized TiC precipitates in Ti60 steel

图7

图7

Ti60钢微米级TiC析出相的EPMA元素分布图

Fig.7

EPMA element maps of micron-sized TiC precipitates in Ti60 steel

Color online

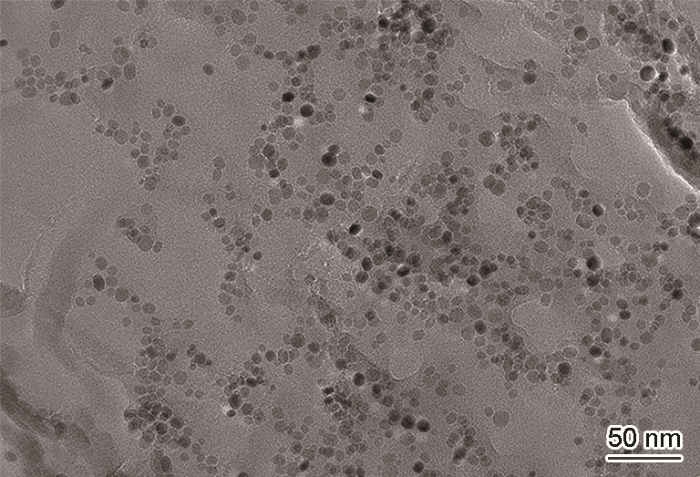

除上述微米级析出相外,不同Ti含量的高钛钢中还存在大量在基体中弥散分布的亚微米和纳米级TiC析出相。图8和9分别显示了Ti60钢亚微米级和纳米级TiC析出相的形貌。可以看出,TiC大多数为球形或近似球形,平均粒径分别约为0.29 μm和11 nm。

图8

图8

Ti60钢中亚微米级TiC粒子的EPMA成分像和TEM像

Fig.8

EPMA (a) and TEM (b) images of submicron-sized TiC particles in Ti60 steel

为深入理解不同尺度TiC的定量分布及其析出行为,需要得到TiC粒子从纳米到微米范围内的全尺度分布情况。由于仪器分辨率的限制,单纯采用定量金相分析只能获得尺寸大于0.3 μm的粒子分布情况,而单纯采用SAXS只能获得尺寸小于0.3 μm的粒子分布情况,为此综合上述2种方法获得TiC全尺度分布情况。以Ti60钢为例,定量金相测得尺寸大于0.3 μm粒子的体积分数为0.94%,粒度分布如图10a所示;根据物理化学相分析并结合(Ti, Mo)C密度(5.30 g/cm3)得到Ti60钢析出的TiC粒子总体积分数为1.324%,因此可得尺寸小于0.3 μm的粒子体积分数为(1.324-0.94)%=0.384%。由于SAXS测得的粒度分布(图10b)表示的是不同尺寸粒子占小于0.3 μm粒子的体积分数,因此将图10b中的体积分数乘以0.384%,即可得到小于0.3 μm不同尺寸的粒子占全部TiC粒子的体积分数。图10c给出了Ti60钢全尺度粒度分布图。可见,表现出“微米-亚微米-纳米”三峰分布特征。需要指出的是,其它不同Ti含量实验用钢的TiC粒度分布均不同程度地表现出三峰分布特征,进一步分析还可发现,不同实验用钢中纳米和亚微米粒子的析出量差别不大,但微米级粒子析出量随Ti含量增加而明显增加,从而导致TiC总析出量随Ti含量增加而增加(表2)。

图9

图9

Ti60钢中纳米级TiC粒子的TEM像

Fig.9

TEM image of nano-sized TiC particles in Ti60 steel

图10

图10

Ti60钢TiC粒径分布图

Fig.10

TiC particle diameter distributions of Ti60 steel measured by quantitative metallography (a), measured by SAXS (b) and full-scale distribution of particle diameter showing trimodal distribution of "micron-submicron-nanometer" (c)

以往关于含钛钢TiC粒度结果基本上呈现单一正态分布[28],这是因为实验用钢所采用的Ti、C含量较低(Ti、C含量一般都不高于0.15%),在钢坯加热过程中TiC可全部固溶于奥氏体而在后续轧制或热处理过程中析出,由于析出温度较低,其尺寸基本上在纳米级。而本工作实验用钢的Ti含量不低于0.20%,且C含量也较高,铸坯凝固时TiC就会在钢液中发生部分析出,形成较大尺寸的微米级颗粒;未析出的Ti在凝固后将继续发生高温固态析出以及在相对较低温度热轧中发生形变诱导析出,分别形成亚微米和纳米级粒子。

2.2 TiC粒子析出过程分析

2.2.1 微米级TiC析出过程

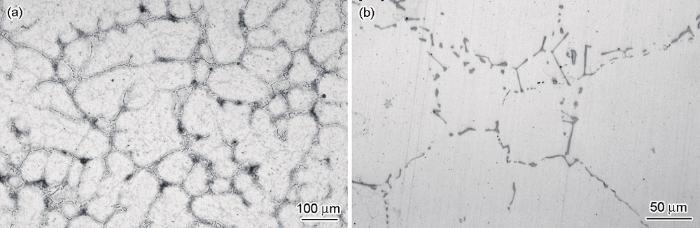

从微米级TiC粒子的尺寸及其片状或不规则多边形的形貌特征上,可初步判断出其析出发生在钢水凝固过程中,对Ti60钢的凝固组织(图11)观察进一步证实了这一点。由图11可见,Ti60钢中TiC粒子从二次枝晶间隙位置析出,其二维形貌以片状为主且较为粗大,总体上呈现网状分布。利用Thermo-Calc软件分析Ti60钢的凝固过程,如图12所示。可见,凝固相变分为以下几个阶段:L→L+δ→L+δ+γ→L+γ→L+γ+TiC→γ+TiC,在1456 ℃发生L→γ+TiC共晶反应形成TiC。由于TiC体积分数较小,其主要是以离异共晶的形式析出,只有在少数二次枝晶较为粗大的区域才可观察到层片状的规则共晶。需要指出的是,上述计算均在平衡条件下进行,考虑溶质元素再分配(Scheil方程)计算出的TiC开始析出温度比平衡状态下低6~8 ℃[6]。在后续热轧过程中,共晶反应生成的片状TiC在外加应力和应变作用下发生碎化并逐渐均匀化,最终形成图5所示的形貌特征。

图11

图11

Ti60钢铸态组织形貌的OM像

Fig.11

OM images of as-cast Ti60 steel

(a) as-cast secondary dendritic structure (b) TiC precipitated between secondary dendrites

图12

图12

Ti60钢凝固过程Thermo-Calc热力学计算

Fig.12

Thermo-Calc thermodynamic calculation of solidification process of Ti60 steel

(a) phase tansformations during solidification

(b) local magnification of Fig.12a from 1420 ℃ to 1470 ℃

2.2.2 亚微米和纳米TiC粒子析出过程

从亚微米和纳米级粒子的尺寸和其呈现出近球形形貌可判断出其为奥氏体固态析出产物。这是因为从奥氏体中析出的TiC粒子与母相奥氏体保持平行位向关系,其界面能为各向同性的,因而为使总界面能最低,析出相粒子呈现球形[31];同时其细小的尺寸也表明其形成温度远低于液析温度。为进一步明确2种尺度TiC粒子的析出过程,对Ti60钢进行1200和1350 ℃保温1 h固溶处理,其中1200 ℃对应于钢坯轧制加热温度,而1350 ℃则介于Ti60钢完全凝固温度(1450 ℃)和轧制加热温度之间。图13显示了Ti60钢热处理态(900 ℃淬火)及经过不同温度处理后的析出相形貌和分布。可以看出,Ti60钢经1200 ℃固溶后,亚微米级粒子发生一定程度溶解,导致其数量密度有所降低;而当固溶温度进一步升高到1350 ℃时,亚微米级粒子已基本上全部溶解(图13a~c)。纳米级粒子在经过1200 ℃固溶后就已发生大量溶解,剩余少量粒子发生粗化;而经过1350 ℃固溶后仅发现极少量的粗化的TiC粒子,绝大部分纳米粒子已固溶于钢中(图13d~f)。

图13

图13

Ti60钢900 ℃淬火态及随后经过1200和1350 ℃固溶处理后TiC粒子形貌的SEM和TEM像

Fig.13

SEM (a~c) and TEM (d~f) images of TiC particles of Ti60 steel quenched at 900 ℃ (a, d) and subsequently subjected to solution treatment at 1200 ℃ (b, e) and 1350 ℃ (c, f)

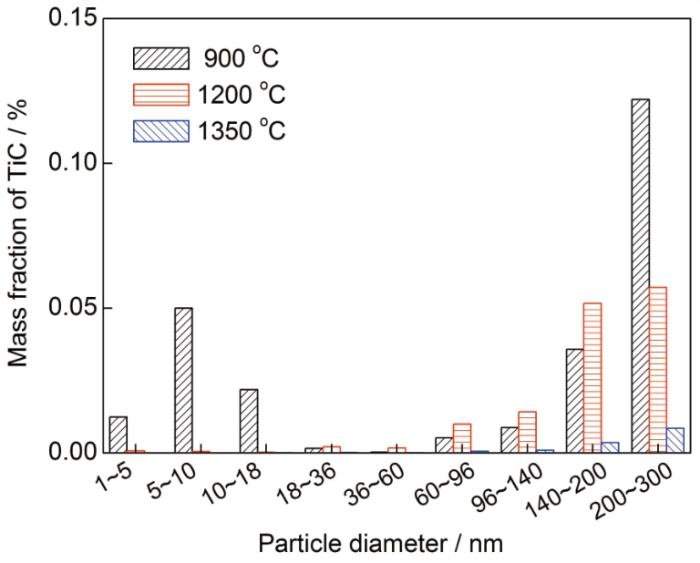

根据2.1节中提出的物理化学相分析与定量金相分析相结合的方法,可以得到Ti60钢不同温度固溶处理后0~300 nm范围内TiC粒子粒度分布,如图14所示。可见,TiC粒子质量分数随固溶温度的变化规律与图13显示的数量变化基本一致。由此可以推测,钢中纳米级粒子析出发生于1200 ℃以下的热轧和冷却过程中,主要为奥氏体区形变诱导析出的产物。已有研究[28]表明,含钛钢形变诱导析出TiC粒子的尺寸约为10 nm且呈现近球形,这与本工作纳米级TiC粒子的特征相符合。需要指出的是,由于钢中TiC的形变诱导析出可能不完全,导致部分Ti在钢热轧后仍然固溶于基体中,因而不能排除部分纳米级TiC粒子是在淬火加热过程中析出的。另外可以推测,钢中亚微米级粒子的析出主要发生在1350 ℃以下,同时其析出温度应高于形成纳米级粒子的形变诱导析出的温度。关于不同尺度TiC粒子的析出过程及前期析出对后期析出可能产生的影响尚需进一步研究。

图14

图14

Ti60钢经不同温度固溶处理后TiC粒子粒度分布(0~300 nm)

Fig.14

TiC particle size distribution (0~300 nm) of Ti60 steel subjected to solution treatments at different temperatures

根据微合金碳氮化物沉淀析出动力学解析模型[31],析出相在位错线上形核时相对析出-时间-温度(PTT)图可以通过下式进行计算:

式中,t0.05da为析出开始时间,对应于5%析出分数;t0.05da/t0da为析出开始相对时间,其中t0da是t0.05da推导过程中形成的一个与温度不相关的参量;

依据该模型分别计算凝固结束后亚微米级粒子析出以及轧制过程纳米级TiC粒子析出的动力学PTT曲线。以扣除液析TiC质量分数后钢中剩余Ti、C含量为亚微米TiC析出计算的初始成分,以轧制加热温度对应的Ti、C平衡固溶含量为纳米级TiC析出计算的初始成分。初始成分由TiC在奥氏体中的平衡固溶度积公式(式(3))及沉淀析出的Ti、C含量须满足其在TiC中的理想化学配比(式(4))来确定[31]:

式中,[Ti]、[C]分别为Ti和C元素的平衡固溶量(质量分数,%,下同);(Ti)、(C)分别为元素Ti和C在钢中的含量。计算所涉及的其它相关参数参见文献[32]。绘制出的PTT曲线如图15所示。可见,亚微米级TiC析出“鼻子点”温度约在1176 ℃,纳米级TiC析出的“鼻子点”温度约在968 ℃,两者相差208 ℃。此外,亚微米级TiC粒子的析出开始时间比纳米级TiC粒子大约快3个数量级。但应当指出的是,计算纳米级粒子析出时未考虑奥氏体形变的影响,若考虑到该因素,则由于奥氏体位错密度的提高将大大加速析出动力学,使PTT曲线左移,因此实际上亚微米级和纳米级TiC析出开始时间可能没有如此显著差别。综上所述,实验用钢中亚微米TiC粒子的析出机制为凝固后的高温固相析出,而纳米级TiC粒子的析出机制主要为轧制过程中的形变诱导析出。后者由于析出温度低,导致其尺寸比前者更小。

图15

图15

TiC固态析出的相对PTT图

Fig.15

Relative precipitaton-time-temperature (PTT) diagram of TiC precipitates (t0.05da is the start time of precipitation which corresponds to the fraction precipitated 5%, and t0da is an almost temperature independent parameter)

3 耐磨粒磨损性能与耐磨机理分析

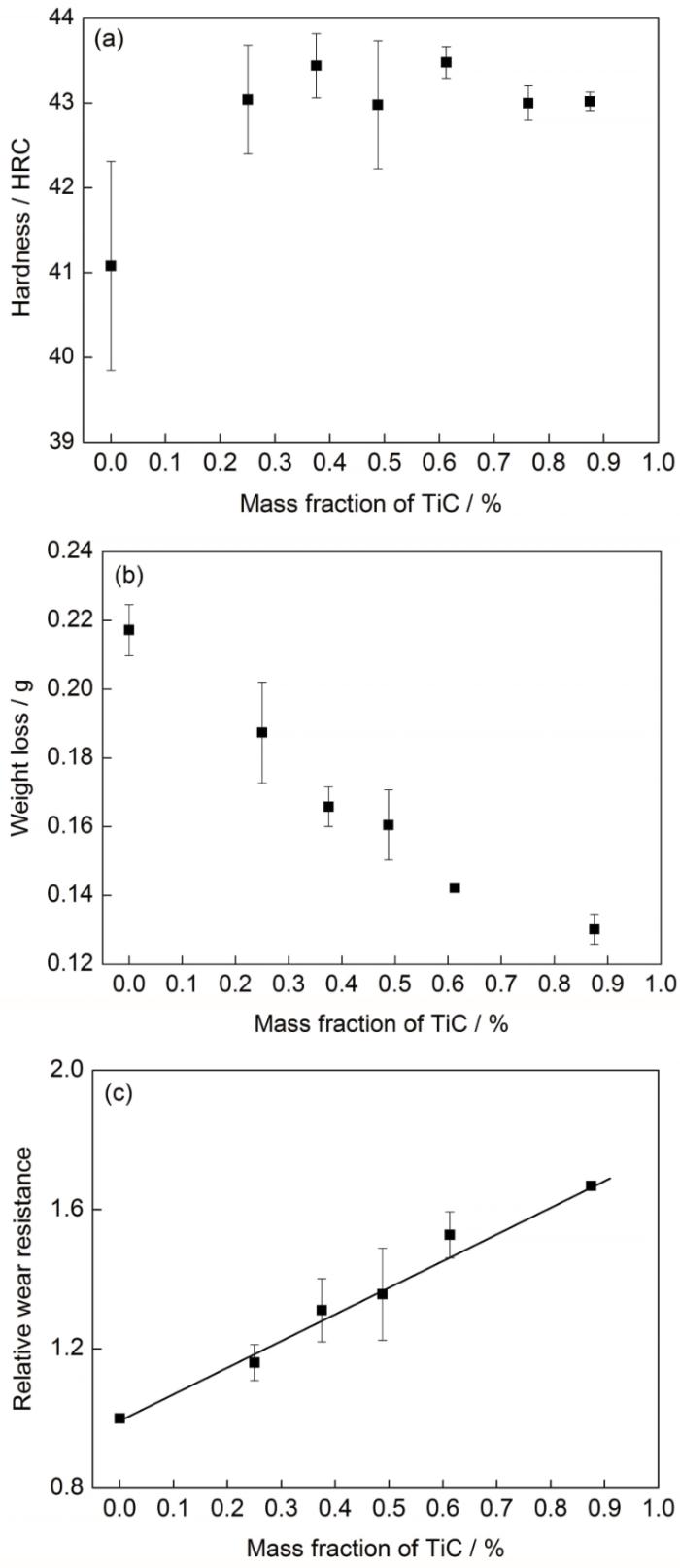

实验用钢的硬度、磨损失重和相对耐磨性与TiC质量分数的关系如图16所示。由图16a可见,含不同质量分数TiC粒子的高钛钢(Ti20~Ti70)硬度差别不大,约为43 HRC;Ti0钢的硬度略低于高Ti 钢,约为41 HRC。实验用钢的硬度来源于2方面:(1) 马氏体基体硬度,主要与基体中C含量有关;(2) TiC粒子的沉淀强化对硬度的贡献,主要取决于粒子的尺寸与体积分数。不同Ti含量实验用钢基体中的有效C含量在0.15%~0.17%范围内(表1),差别不大,因此其马氏体基体硬度也基本相当。高钛钢中形成多尺度分布的TiC粒子,其中的亚微米和纳米级粒子将产生一定的沉淀强化作用,造成高钛钢的硬度(约43 HRC)高于Ti0钢的(约41 HRC)。另一方面,高钛钢中TiC质量分数随Ti含量增加而增大,但增量主要来自于大颗粒微米级TiC[5],这部分粒子的沉淀强化作用可基本忽略不计,而对沉淀强化贡献较大的亚微米级、微米级粒子的尺寸和体积分数随Ti 含量增加变化不大,其沉淀强化作用也变化不大,因此导致不同Ti含量高钛钢的硬度差别不大。

图16

图16

实验用钢的硬度、磨损失重和相对耐磨性与TiC质量分数的关系

Fig.16

Relationships of hardness (a), wear weight loss (b) and relative wear resistance (c) with mass fraction of TiC particles

由图16b和c可见,磨损失重随钢中TiC粒子质量分数增加而逐渐下降,而相对耐磨性与钢中TiC粒子质量分数呈近似线性上升的关系,大致为:ε=1+0.8fTiC,其中fTiC为TiC的质量分数(%)。可以看出,TiC粒子的存在可以在基本不提高硬度的条件下显著提高钢的耐磨性。通过观察磨损表面形貌后发现[5,7],试样磨损机制以犁沟磨损为主,也有少量的显微切削磨损,随着TiC粒子的增多犁沟痕迹逐渐减轻。分析[5,7]认为,钢中TiC粒子的作用是:较大的TiC粒子作为表面微凸体避免了大量磨粒与基体的直接接触,有效地减小了两者之间的接触面积,阻碍磨粒通过,降低了犁削磨损可能造成的材料损失;此外,由于TiC粒子硬度远高于基体组织,尺寸较大的TiC粒子较难被磨粒直接磨损,还能破坏磨粒的尖角,减弱磨粒的犁削能力。

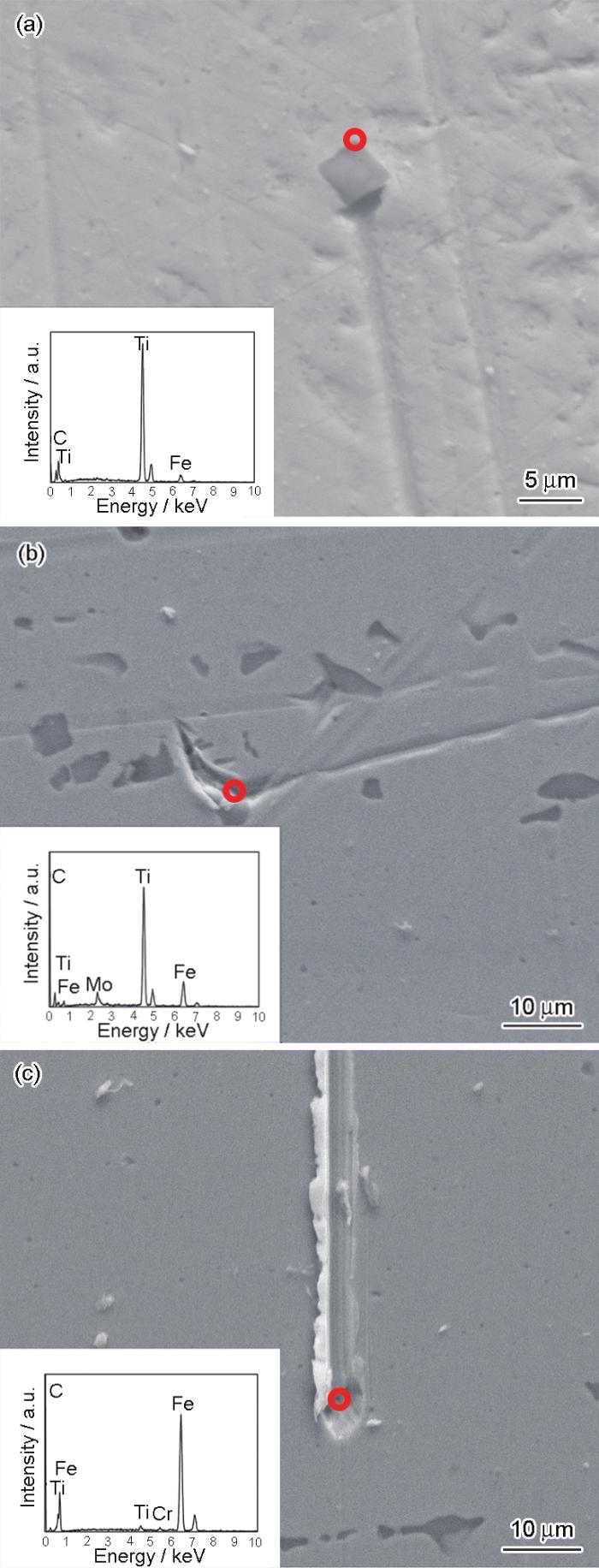

为了考察TiC颗粒提高耐磨性的微观机理,将抛光后的试样置于砂纸上轻轻磨研,得到单划痕形貌如图17[5,7]所示,其中的插图为圆圈所示粒子的SEM能谱(EDS)分析结果,表明该粒子为TiC。TiC粒子提高耐磨性的微观作用机理大致分为3类[5,7]:(1) 单个磨粒所受切向力较小,不能通过TiC粒子继续运动,因此犁沟痕迹终止于TiC粒子所在之处,不再继续磨损,如图17a所示;(2) 单个磨粒压入基体较浅,犁沟宽度小于TiC粒子尺寸,不能将其从基体中有效地推动和切削,但在切向力作用下可以越过或者绕过TiC粒子继续运动。这个过程需要消耗能量,导致犁沟痕迹相较于越过或者绕过之前较浅,磨损量减少,如17b所示;(3) 磨粒压入基体较深,产生深且宽度大于TiC粒子的犁沟,TiC粒子从基体中脱落,消耗的能量可以成功阻止磨粒继续磨损,如图17c所示。因此,耐磨性的提升主要来自于微米TiC对犁沟的阻碍作用,受到磨粒压入基体的深度、TiC粒子分布密度和TiC粒子尺寸与犁沟宽度的影响,只有当磨粒压入基体的深度较浅且形成的犁沟痕迹宽度略小于TiC粒子粒径时,TiC粒子才能较好地阻碍犁沟通过从而提升耐磨性。

图17

4 结论

(1) 提出在钢基体上引入多尺度超硬TiC颗粒增强耐磨性的合金设计思路,实现在不增加硬度的同时耐磨性大幅度提升。耐磨性的提升主要来自于微米级TiC对犁沟的阻碍作用。

(2) 高钛耐磨钢中TiC粒子呈现“微米-亚微米-纳米”三峰分布特征。微米级TiC粒子形貌多为不规则多边形或短片状,整体呈现出沿轧制方向条带状分布的特征,粒子体积分数随Ti含量升高而增大。亚微米级和纳米级TiC粒子大多近似球形,在基体中弥散分布,平均粒径分别约为0.29 µm和11 nm。

(3) 微米级TiC粒子主要是凝固末期在枝晶间通过L→γ+TiC共晶反应从液相中析出;亚微米TiC粒子主要是从凝固后的高温固相中析出;纳米级TiC粒子主要是在轧制过程中从形变奥氏体中析出。析出温度越高,粒子尺寸就越大。