连铸过程钢水过热度能否稳定控制是影响后续铸态组织和钢材质量一致性的重要因素。中间包是连铸生产承上启下的关键环节,常规中间包在连浇过程钢水过热度波动大,甚至高达10 ℃以上,这往往成为影响铸坯表面质量和铸态组织一致性的源头。近年来,国内外工业实践表明,中间包加热技术是稳定浇注温度、实现恒拉速连铸的一种有效手段[1],其中等离子加热和通道式感应加热(IH)是2种常用加热模式。近2年,后者因加热效率高、噪音小、易于控制等优点在国内钢铁行业得到快速推广应用。其工作机理基于电磁感应原理,当钢水通过感应通道由中间包受钢冲击区进入浇铸区时,借助感应电流在钢水中产生的Joule热使钢水得以加热,从而补偿浇注末期和换包阶段的钢水温降、实现恒温恒拉速浇铸[2,3]。然而,由于中间包内通道的设置和电磁力的作用,使其中钢水的流场和温度场与传统中包有很大差异,从而对IH中间包控流结构也提出了新的要求。

为了提高中间包冶金效果,一般要求基于冷态物理模拟和数学模拟相结合的方法对其控流结构进行优化。通常用常温水模拟钢液,测定冷态流场的停留时间分布(RTD)曲线,推导出流场特征参数;建立数学模型,用水模拟结果校验数学模型参数,从而进行温度场模拟;综合流场和温度场模拟结果指导工业试验和结构改进。该方法被工业界普遍接受并被证明是一种行之有效的方法[4~10]。研究得到的共识是冷态模拟条件下流场好的方案温度场也是相对均匀的。然而,针对感应加热中间包,由于通道内钢水受到电磁力的箍缩作用以及由通道内外温差产生的上浮力作用,传统的冷态模拟优化中包结构方法是否适用于感应加热状态还需要进行深入研究与验证。另外,在钢包浇注前期,由于钢水温度较高,感应加热功能不需开启,通常在浇注中后期才开启加热模式。因此,针对实际生产浇注工况特点,感应加热开启与否中间包内的流场和温度场有何差异,以及电磁场如何影响钢水的流动和传热是目前工业界非常关注的科学问题。

感应加热中间包的开发起源于1984年Ueda等[11]的一项发明专利,1990年前后在日本开始工业应用[2]。结果表明感应加热不仅可以降低钢水浇注过热度,还可提高钢水洁净度、降低轧材表面缺陷[12,13]。近年来,针对通道式感应加热中间包的流场、温度场、夹杂物去除行为,国内外研究者开展了一些机理性研究工作,多采用数学模拟并以单流或双流中间包为例[14~17]。特殊钢方坯主要为多流连铸,为保证生产顺行和铸坯质量一致,对中间包各流流动和温度一致性的控制要求很高。结合工业应用,本文作者课题组曾对国内一台7流T型通道式感应加热中间包流场基于冷态水模进行了设计和优化[18,19]。本工作所研究的中间包为H型结构,其特点是冲击区和浇铸区由通道分开,从而可以减轻或避免浇注末期换包阶段中间包液面波动造成的钢水卷渣、铸坯质量不稳定现象。该中间包是国内自主开发的第一套H型多流通道感应加热中间包,中包容量50 t。前期作者以该中间包裸包(中包分配区无任何控流装置)为原型,基于相似原理,建立了1∶3的冷态水模型对其结构进行了优化设计,获得了水模拟状态下的优化方案。与没有控流装置的裸包相比,优化方案死区比例减小了23.95%,各流一致性得到了明显改善。在水模基础上建立的数值模拟计算表明优化方案各流水口最大温差仅为0.5 K,较原型减小了3.5 K[20]。但以上结果是在不考虑感应加热工况下进行的。

为探明感应加热工况对中间包内流动和传热的影响,更好地指导工业应用,本工作通过数值模拟方法进一步研究电磁-热-流动共同作用下该H型多流中间包的流动与传热行为,对比分析2种工况下中间包内流场和温度场的差异,并探索传统冷态水模拟研究方法对该感应加热中间包结构优化的适用性。

1 数学模型

1.1 几何模型及网格划分

图1a是中间包裸包(A0方案)结构示意图。加热通道连接冲击区及浇铸区,钢水通过长水口进入冲击区,经湍流抑制器耗散掉一部分动能后由加热通道流至浇铸区进行分流。浇铸区内有6个水口,水口关于中心线对称。感应加热器安装在通道右侧,铁芯套在中间包右侧加热通道上,铁芯上缠绕通电线圈。当给予感应线圈中频交变电流时,在铁芯中建立起主磁通,由于钢水具有导电性,交变的磁通就在通道里流动的钢水中感生出感应电流,借助感应电流在钢水中产生的Joule热实现通道内钢水加热及保温的效果。图1b是中间包内通道截面示意图,其中X1、X2是通道不同位置处的截面,左右通道截面分别命名为X1/X2-L和X1/X2-R。中间包几何尺寸和操作参数见表1。水模实验获得的优化方案A4是在裸包浇铸区设置V型挡墙,每面墙上开2个导流孔,其中孔1的水平和上扬角分别为36°和25°,孔中心距包底170 mm、孔径105 mm;孔2水平和上扬角分别为44°和15°,距包底510 mm、孔径105 mm[20],如图1c所示。本工作对A0和A4方案进行对比研究,二者的网格见图2。采用Fluent软件中的ANSYS ICEM CFD划分单六面体网格,A0网格数量为73万左右,A4网格数量为80万左右。

图1

图1

H型感应加热中间包结构示意图

(a) case A0 (b) channel section (c) case A4

Fig.1

Schematics of the induction heating (IH) tundish structure

表1 感应加热中间包几何尺寸和操作参数

Table 1

| Parameter | Value | Unit |

|---|---|---|

| Tundish capacity | 54 | t |

| Liquid surface depth | 850 | mm |

| Inner diameter of long nozzle | 85 | mm |

| Submerged depth of long nozzle | 260 | mm |

| Inner diameter of submerged entry nozzle | 32 | mm |

| Induction channel diameter | 140 | mm |

| Induction channel length | 1570 | mm |

| Induction channel inclination angle downward | 3 | (°) |

| Height from channel center to tundish bottom | 284 | mm |

图2

图2

中间包计算模型网格俯视图

Color online

Fig.2

Top views of the tundish grid models for cases A0 (a) and A4 (b)

1.2 基本假设

1.3 控制方程

(a) 电磁场控制方程

磁场Gauss定律:

电场Gauss定律:

Ampere-Maxwell定律:

Faraday电磁感应定律:

对于运动的导体Ohm定律:

式中,

(b) 电磁感应方程

磁感应方程(MHD方程)实现了电磁场模型和流体模型间的耦合,MHD方程由Ohm定律和Maxwell方程组推导得出,可用来描述磁场与钢水之间的相互作用:

电流密度可表示为:

电磁力

在磁场中运动的钢液除受到外部磁场的作用,自身还会产生感应磁场,因此磁场

(c) 流动及传热模型

能量方程:

式中,

动量方程:

式中,p为压力,Pa;g为重力加速度;

湍流方程:

其中:

式中,k为湍动能,

连续方程:

(d) 质量传输方程

式中,

2 边界条件及求解方法

| Item | Value | Unit |

|---|---|---|

| Induction coil frequency | 50 | Hz |

| Iron core relative permeability | 1000 | |

| Coil electric conductivity | 3.18×107 | S·m-1 |

| Coil relative permeability | 1 | |

| Air relative permeability | 1 | |

| Conductivity of molten steel | 7.14×105 | S·m-1 |

| Relative permeability of molten steel | 1 | |

| Inlet temperature | 1800 | K |

| Density of molten steel | 8523-0.8358T | kg·m-3 |

| Viscosity of molten steel | 0.0061 | Pa·s |

| Thermal conductivity of molten steel | 41 | W·m-1·K-1 |

| Specific heat capacity of molten steel | 750 | J·kg-1·K-1 |

| Free surface heat flux | 15000 | W·m-2 |

| Bottom heat flux | 1800 | W·m-2 |

| Longitudinal wall heat flux | 4600 | W·m-2 |

| Transversal wall heat flux | 4000 | W·m-2 |

| Channel wall heat flux | 1200 | W·m-2 |

通过Fluent软件对中间包内流体流动进行模拟,求解器选择基于压力的求解器,压力和速度耦合采用SIMPLE算法,各方程计算收敛残差为10-5,能量方程残差为10-6。计算RTD曲线时首先得出稳态下的流场,然后打开质量传输模型,在入口处加入示踪剂,随后监测出口处示踪剂的量,瞬态计算5000 s。

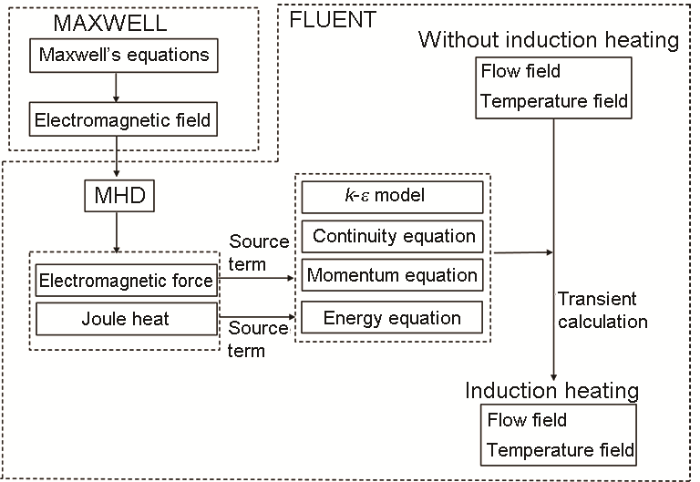

在模拟感应加热时,首先在Maxwell有限元软件中计算外加磁场,通过Fluent软件中的MHD磁流体计算模块将外加磁场施加在中间包稳态流体模型上,计算Joule热和电磁力。再将计算出的Joule热和电磁力分别作为源项加入到能量方程和动量方程中,建立电磁-热-流动的多物理场耦合模型,计算过程如图3所示。采用 MHD 模块实现多物理场耦合在冶金领域的数值模拟已经有较多实例[28,29],但在感应加热中间包的模拟上鲜见报道。目前针对感应加热中间包的数值模拟多是在有限元软件中计算出Joule热和Lorentz力[14,17,23],然后通过插值的方式施加在Fluent流体模型上,但这种方法在计算Joule热和Lorentz力时未考虑流体的流动与传热,采用MHD模块有助于描述在电磁感应下流场的瞬态流动,并且能够计算由于流体运动产生的附加磁场,可以较准确地描述感应加热中间包内的流场和温度场。

图3

图3

感应加热中间包多物理场耦合计算流程

Fig.3

Multi-physics coupling calculation process for the IH tundish (k—turbulence kinetic energy, ε—turbulent dissipation,MHD—magnetohydrodynamics)

3 结果与讨论

3.1 模型的验证

图4

针对电磁场模型,选取Vives和Ricous的实验[30]进行了验证。该实验建立了一个感应加热炉模型,以金属Hg为介质测量了炉内电磁场的分布。模型与通道感应加热中间包的结构类似,铁芯套在通道上,在加热炉内部形成循环的感应电流实现对金属Hg的加热。本研究构建了与文献[30]完全相同的模型尺寸并施加了同样的电流参数,计算了文献中Y方向的磁感应强度值,并与实验测定值[30]进行了对比,结果如图5所示。可以看出二者的磁感应强度差值在误差允许范围内。研究同时计算了文献[30]中Z=-4 cm通道截面上磁场的矢量分布,结果如图6所示。与文献中的图6a对比,磁场分布规律亦相近,进一步验证了电磁场模型的可靠性。

图5

图6

图6

Z=-4 cm通道截面上磁场分布的数值模拟结果

(a) left channel (b) middle channel

Fig.6

Magnetic field numerical simulation result at Z=-4 cm section

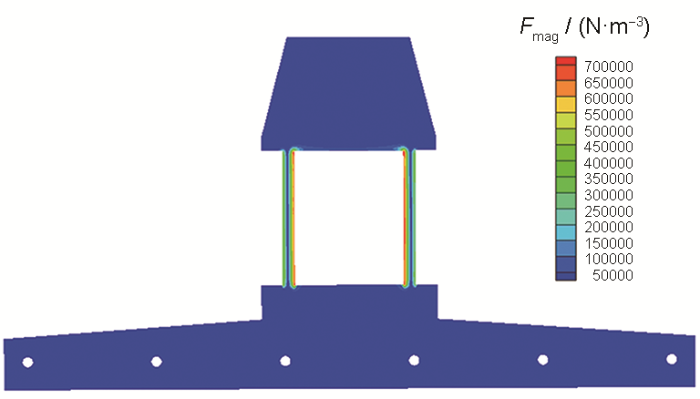

3.2 加热功率1000 kW时方案A0中的电磁力分布

图7

图7

中间包感应加热通道内电磁力分布

Color online

Fig.7

Electromagnetic force (Fmag) distribution in the induction heating channels

图8

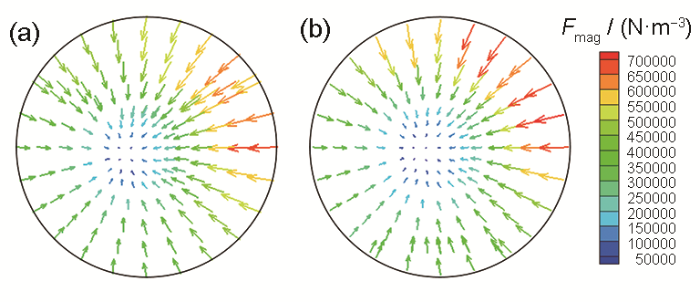

图8

感应加热左通道截面电磁力分布

Color online

(a) X1-L section (b) X2-L section

Fig.8

Electromagnetic force distribution in channel sections of tundish

3.3 开启与未开启感应加热A0方案中间包内流场与温度场对比

中间包的流场及温度场是评判其冶金效果的重要依据。对于多流中间包,抑制短路流、提高各流一致性、减小各流温差至关重要。通过对比开启及未开启感应加热时A0方案中间包内的流场及温度场,可揭示感应加热对中间包冶金效果的影响。

3.3.1 中间包流场对比

预研究表明本方案开启加热后对中间包内流场的对称性影响很小,因此选取6流中间包的一半即1~3流进行分析,靠近通道的水口为第3流(图1a)。图9对比了加热功率1000 kW、加热200 s时和未开启感应加热时中间包的流线图,可知开启加热时不管是通道内部还是通道附近的冲击区、浇铸区,其中钢液的流速明显高于未开启感应加热时的流速。开启加热时通道内的流速约为未开启时流速的2倍,且在电磁力的作用下,钢液在通道内旋转、加速使其运动路径延长。钢液的旋转运动有利于其中夹杂物的碰撞长大及被通道壁面吸收,但同时会加剧通道耐材的侵蚀,因此对特殊钢冶炼,通道耐材的品质至关重要。由图9也可看出,从通道流出的高温钢液热浮力作用并不明显,钢液以较大的速度直接流向3号水口附近,并继续旋转运动到1号水口附近,这样的运动方式使钢液的运动路径延长并充分活跃了中间包流场。

图9

图9

有无感应加热2种工况下中间包流线对比

Color online

(a) without induction heating (b) with induction heating (1000 kW, 200 s)

Fig.9

Comparisons of the flow streamline in tundish

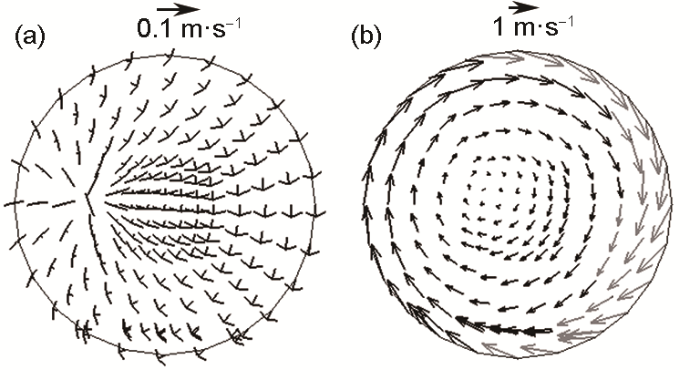

图10是A0方案开启及未开启感应加热时通道纵截面速度矢量对比。开启加热后中间包冲击区、通道及浇铸区内钢液的流速明显提高,钢液的流动方向也与未开启时有所不同。由加热通道附近的矢量图可以发现,通道入口和出口处的速度大于通道内部的速度,这是由电磁力分布决定的,它将会对冲击区和浇铸区造成影响。未开启感应加热时冲击区存在2个循环流,但开启加热后冲击区左下角的循环流消失,形成了沿着中间包包底运动并撞击侧壁面后向液面流动的趋势,这将有利于活跃冲击区流场、促进夹杂物上浮去除。图11是左侧通道出口截面处的速度矢量图。钢液在通道内的流动是一种充分发展的管道流动,在圆周方向上做顺时针旋转,未开启加热时截面圆周运动的速率在0.1 m/s左右,开启加热后速率为1 m/s左右,且在截面上的旋转运动非常明显。

图10

图10

有无感应加热时通道纵截面速度矢量图对比

Color online

(a) without induction heating (b) with induction heating (1000 kW, 200 s)

Fig.10

Comparisons of velocity vector in channel longitudinal sections

图11

图11

通道X2-L截面速度矢量图

(a) without induction heating

(b) with induction heating (1000 kW, 200 s)

Fig.11

Velocity vector diagram in X2-L section

通过对比开启及未开启感应加热时中间包的浇铸区(图10)可知,开启加热后由通道流出的高温钢液比未开启时向下运动的趋势更强,钢液并未因热浮力全部向上运动,反而向下冲击包底,与Yang等[22]的研究一致。这是由于一方面通道存在向下3°的倾角,另一方面出口处电磁力上下不对称,上部电磁力大于下部(图8b)。这也说明本工况下通道出口处钢液受到电磁力和惯性力的作用比热浮力的作用大,钢液运动主要受电磁力和惯性力支配。通道出口钢液的流速在0.6 m/s以上,接触中间包底时的速度亦在0.5 m/s左右。浇铸区钢液向下运动趋势的增强一方面加重了3号水口短路流现象,不利于夹杂物上浮去除,另一方面会加重中间包耐材的侵蚀。为减轻该不利影响,有必要在浇铸区添加控流装置。

3.3.2 A0方案中间包内温度场对比

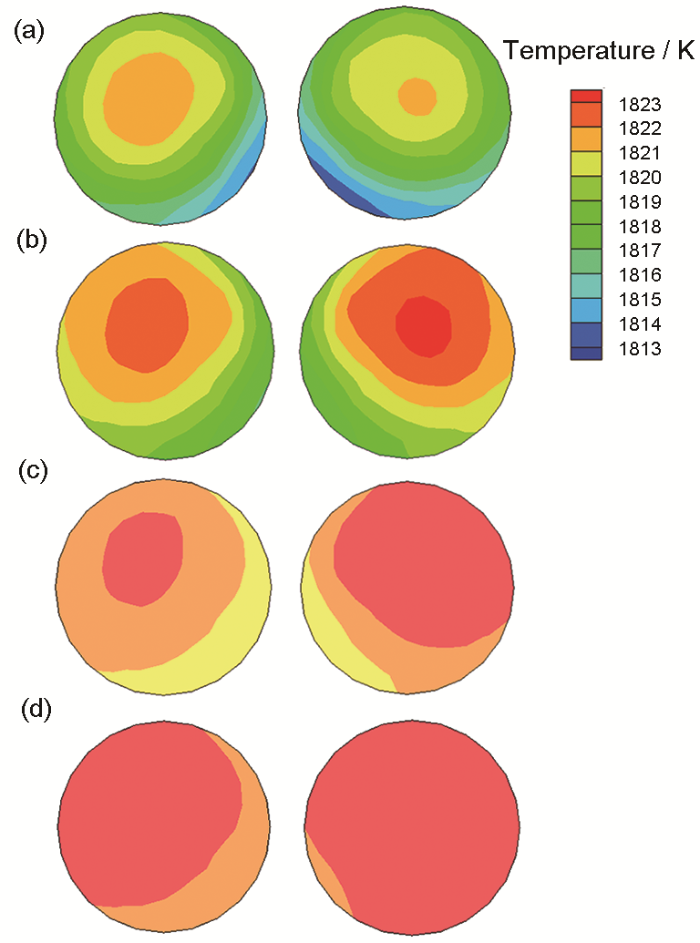

图12是通道出口X2截面(包括左截面和右截面,如图1b)在1000 kW加热功率下加热不同时间的温度场。可以看出,左通道内高温区域在通道的左上方,右通道高温区域在右上方。随加热时间延长,截面上钢水温度逐渐升高,高温区域逐渐扩大。200 s后右通道加热速率明显比左通道快,并且高温区域较左通道大。这是由于感应加热器安装在右通道上,右通道内的感应磁场及电流密度比左通道大。通道出口升温速率不同会导致中间包内温度场分布不对称。图13是开启及未开启感应加热时中间包水口纵截面的温度场对比,可以看出,开启感应加热能有效提升中间包内钢水的温度,开启3000 s时1号水口的温度比不开启高27 K,且各流水口温差减小,但右侧4、5号水口的温度略高于左侧3、2号水口的温度,同样与加热器设置在右侧通道有关。

图12

图12

1000 kW加热功率下加热不同时间时X2截面温度场

Color online

(a) 200 s (b) 500 s (c) 1500 s (d) 3000 s

Fig.12

Temperature fields in X2 section at different moments with 1000 kW heating power

图13

图13

开启及未开启感应加热中间包水口纵截面温度场

Color online

(a) without induction heating (b) with induction heating (1000 kW, 3000 s)

Fig.13

Temperature fields of the outlet longitudinal section

3.4 感应加热工况下中间包结构对流场和温度场的影响

通过对比结构优化后的A4方案与裸包A0方案在1000 kW加热功率下,分别加热 200、500、1500和3000 s时中间包的流场及温度场差异,可评判结构优化对感应加热中间包的影响。由于单感应器加热造成了中间包内的温度分布不太对称,而对流场对称性影响较小(预研究表明),因此对2个方案温度场的分析选取整个中间包进行,而对流场的分析只截取中间包的一半。

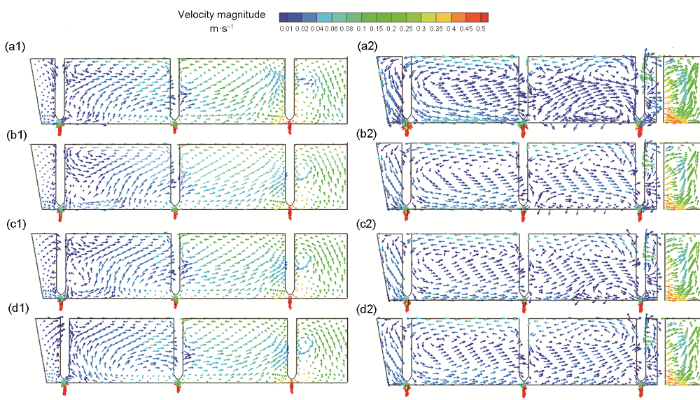

3.4.1 A0和A4方案流场对比

图14为1000 kW加热功率下A0和A4方案不同时刻通道纵截面速度矢量图。2种方案在加热到500 s时流场均趋于稳定,几乎不随加热时间的延长而发生改变。A0方案下,从加热通道流出的钢液在电磁力作用下,向下冲击包底后撞击前壁,在中间包浇铸区内形成旋转运动,可起到搅动钢液作用,但钢水流出后直接冲向3号水口,易在此处形成短路流。此外,浇铸区上部形成一个大循环流,通道下沿形成一个小循环流(如图15d1中黑色点划线所示),小循环流部位新鲜钢液不能及时得到补充可能会形成死区。A4方案由于设置了V型挡墙,高温钢液流过时先撞击V形挡墙,在挡墙与通道出口间形成上下2个循环流,下部的循环流略大于A0方案,这可以减小通道下沿的死区。

图14

图14

1000 kW加热功率下A0和A4方案不同时刻通道纵截面速度矢量图

Color online

(a1, a2) 200 s (b1, b2) 500 s (c1, c2) 1500 s (d1, d2) 3000 s

Fig.14

Velocity vector diagrams along channel longitudinal section at different moments for cases A0 (a1~d1) and A4 (a2~d2) with 1000 kW heating power (Ellipses in Fig.14d1 represent circulating flows)

图15

图15

1000 kW加热功率下A0和A4方案不同时刻水口中心截面速度矢量图

Color online

(a1, a2) 200 s (b1, b2) 500 s (c1, c2) 1500 s (d1, d2) 3000 s

Fig.15

Velocity vector diagrams on longitudinal section of outlet centre at different moments for cases A0 (a1~d1) and A4 (a2~d2) with 1000 kW heating power

图15为1000 kW加热功率下A0和A4方案不同时刻水口中心纵截面速度矢量图。对比二者在相同时刻的速度矢量图可知:(1) A4方案1号水口附近钢液的流动速度明显大于A0方案;(2) A0方案钢液在电磁力作用下先到达底部,在热浮力作用下存在向上运动的趋势,而A4方案浇铸区内钢液的流动与A0明显不同。这是由于,A4方案在浇铸区内设置了带导流孔的V型挡墙,通过挡墙导流孔对钢液进行了分流。而受益于导流孔的作用,一方面钢液可以有足够的动能向远流区的1号水口附近运动,另一方面导流孔存在上扬角,可使流出的钢液向上运动,避免了短路流的形成、增加了钢液在中间包内的停留时间并有助于提高夹杂物的上浮去除率。由图16也可看出,A4方案的速度分布比A0方案更加均匀。

图16

图16

1000 kW加热功率下A0和A4方案不同时刻的通道纵截面温度云图

Color online

(a1, a2) 200 s (b1, b2) 500 s (c1, c2) 1500 s (d1, d2) 3000 s

Fig.16

Temperature distributions on channel longitudinal section at different moments for cases A0 (a1~d1) and A4 (a2~d2)with 1000 kW heating power

3.4.2 A0和A4方案温度场对比

图16示出了2种方案在通道截面的温度云图。可以看出:(1) 在加热200 s时,A4方案通道出口附近温度比A0方案高12 K左右,意味着A4方案加热效率更高;(2) 随着加热进行,A0方案浇铸区内钢液温度一直在上升,且下部温度高于上部。而A4方案中V型挡墙内钢液在500 s时温度已基本均匀,到达1500 s时钢液温度稳定在1823 K。分析其原因,由于A0方案浇铸区内无任何控流装置,从通道流出的高温钢液首先向下运动后再向上部低温钢液传热,造成了温度分层现象。而A4方案在浇铸区内添加了V型挡墙作为控流装置,从通道流出的钢液首先集中在V型挡墙内充分混匀,然后通过挡墙上倾角向上的导流孔进行分流,钢液由上而下传递热量,可以有效改善浇铸区内的温度分布。由图也可看出,针对不同的中间包结构,加热速率并不相同。

图17分别为1000 kW加热功率下A0和A4方案不同时刻水口中心截面温度云图。可知,A0方案的高温区主要在中间包的底部和3号水口附近,开启感应加热加剧了3号水口的短路流动,同时由于升温作用,使得中间包的近流水口和远流水口之间温差变大,在加热200~500 s时各水口温差最大达到了5 K;且由于单感应器加热对2个通道的加热效果存在差距,造成了中间包温度场不对称,右侧区域的高温区比左侧大。随着加热时间的延长,中间包内的温度趋于稳定。1500 s时,4号水口的温度比1号水口高3 K,与不开启感应加热时中间包水口的温差相同。但此时1号水口的温度为 1813 K,而不开启感应加热时1号水口的温度为1791 K (图13a),即通过感应加热使1号水口温度升高了22 K,感应加热效果明显。A4方案中间包浇铸区内的温度场形成了明显的分层现象,钢水自上而下温度逐渐降低,在升温过程中各水口的温差最大为3 K,且边部流温度略高于中部流。随着加热时间的延长,水口温差降为0~1 K,与不开启感应加热时温差(0.5 K)相近。对比A4和A0方案浇铸区温度的对称性发现,前者优于后者,这是由于通道流出的高温钢液在V形挡墙内充分混匀后才从导流孔流出,从而提高了中间包温度场的对称性。

图17

图17

1000 kW加热功率下A0和A4方案不同时刻水口中心位置温度云图

Color online

(a1, a2) 200 s (b1, b2) 500 s (c1, c2) 1500 s (d1, d2) 3000 s

Fig.17

Temperature distributions through outlet center section at different moments for cases A0 (a1~d1) and A4 (a2~d2) with 1000 kW heating power

综合流场和温度场分析,在冷态下的优化方案A4在感应加热工况下仍优于方案A0。不止以上案例,这一特性在包括本研究在内的多个感应加热中间包结构设计中均有发现。即冷态模拟研究也同样能提高感应加热中间包的冶金效果,从而为该新技术的推广应用提供了重要的科学依据。这种现象或许与温差自然对流的相对强度有关,值得今后深入探讨。

3.5 工业应用效果

依据上述A4方案新建的H型中间包生产线已于2019年7月在国内某特钢企业上线应用。运行以来,连浇过程中间包钢水过热度波动可稳定控制在±3 ℃的设计目标,各流之间温差0~3 ℃,开启加热后渣线处耐材侵蚀与不开启时无明显差异。铸坯质量一致性较原生产线改善明显,满足用户生产高端齿轮、轴承、冷镦等特殊钢品种的质量稳定性要求,且终端钢材用户的质量异议减少。

4 结论

(1) 中间包内电磁力的方向指向通道偏心位置,大小达到105 N/m3数量级,靠近通道壁面的电磁力数值大于内部。钢液在通道内呈螺旋运动状态,一方面有利于通道壁对夹杂物的吸收,另一方面可能会加重通道侵蚀。

(2) 感应加热产生的Joule热和电磁力会对中间包的流场和温度场产生影响。A0方案下开启加热3号水口的短路流较不开启时明显,这不利于夹杂物的上浮去除,并可能加剧中间包底部耐材的侵蚀;1000 kW加热功率下中间包内的钢液升温效果明显,且右侧温度略高于左侧。加热状态下A4方案流场和温度场均较A0方案均匀,升温过程中各流水口最大温差比A0方案小2 K,且升温速率更快。

(3) 模型分析与实验结果表明,常规冷态模拟研究同样能提高感应加热中间包的冶金效果,仍可作为感应加热中间包新技术推广应用中结构优化的重要依据。但其中涉及的温差自然对流作用强度问题、电磁力对钢水箍缩效应及其对通道耐材的新要求等,尚值得进一步关注与深入研究。

参考文献

Tundish technology for casting clean steel: A review

[J].

Tundish channel type induction heating technology for continuous casting

[J].

连铸中间包通道式感应加热技术

[J].连铸实践表明,低过热度的恒温浇注对获得良好的铸坯质量和稳定操作是非常重要的.但是在连铸过程中,中间包存在各种热损失,需要外部热源加以补偿,其中之一是中间包通道式感应加热技术.综述了中间包通道式感应加热技术的设备构成、加热原理、流动特征、夹杂物去除机理及使用效果等.

Numerical simulation on tundish induction heating

[J].In order to study the heating efficiency and flow field distribution of channel type induction heating tundish, the electromagnetic-fluid-thermal coupling field was calculated and analyzed. On this foundation, a new design type of curved channel of induction heating tundish was proposed. The calculation results indicated that ,when the heating power was 1000kW, the heating rate could reach 2℃/min for linear channel induction heating tundish, and the new design of curved channel type of induction heating had a higher induction heating efficiency, the average range of temperature rise was 2-5℃ higher , the dead area was decreased, and the temperature distribution in casting area was more uniform.]]>

中间包感应加热的数值模拟

[J].为了研究通道式感应加热中间包的加热效率和流场的分布情况,对通道式感应加热中间包进行电磁场、流场、温度场耦合计算分析,在此基础上提出了1种新的弧形通道设计方式。计算得出:直线型通道式感应加热中间包在加热功率1000kW的情况下,升温速率可达2℃/min;而弧形通道的设计加热效率更高,平均升温幅度比直线型通道高2~5℃,且死区面积减小,浇铸区温度分布更加均匀。

Optimization of flow control devices for a T-type five-strand billet caster tundish: Water modeling and numerical simulation

[J].

Effect of tunnel filters on flow characteristics in an eight-strand tundish

[J].

Thermal and fluid-dynamic optimization of a five strand asymmetric delta shaped billet caster tundish

[J].

Numerical and modeling analysis of fluid flow and heat transfer of liquid steel in a tundish with different flow control devices

[J].

Numerical and physical modeling of liquid steel active flow in tundish with subflux turbulence controller and dam

[J].

Physical water model and CFD studies of fluid flow in a single strand tundish

[J].

Optimization of flow, heat transfer and inclusion removal behaviors in an odd multistrand bloom casting tundish

[J].

A tundish provided with a heating device for molten steel

[P].

Investigation of the purification of molten steel by using tundish heater: Development on the controlling method of casting temperature in continuous casting V

[J].

Tundish induction heater of No.2 continuous caster at Yawata works

[J].

Electromagnetic conditions in a tundish with channel type induction heating

[J].

Magnetohydrodynamic calculation on double-loop channel induction tundish

[J].

Motion and removal of inclusions in new induction heating tundish

[J].

Modeling of a thermo-electromagneto-hydrodynamic problem in continuous casting tundish with channel type induction heating

[J].

Hydrodynamic modeling and mathematical simulation on flow field and inclusion removal in a seven-strand continuous casting tundish with channel type induction heating

[J].

Physical simulation on a 7-strand continuous casting tundish with channel type induction heating

[J].

通道式感应加热7流中间包流场的物理模拟

[J].

Structural optimization of a six-strand H-type channel induction heating tundish

[J].

六流H型通道感应加热中间包的结构优化

[J].

Numerical and physical simulation on inner structure optimization of a continuous casting tundish and its metallurgical effect

[J].

连铸中间包内部结构优化的数理模拟及冶金效果

[J].

Simulating the magnetic field/transfer phenomenon of the tundish with channel type inducting heating

[J].

Magnetohydrodynamic flows and heat transfer in a twin-channel induction heating tundish

[J].

State of the art of numerical simulation of magneto-hydro dynamics in the continuous casting process

[J].In this paper, the state of the art of numerical simulation of magneto-hydro dynamics (MHD) in the continuous casting (CC) process is reviewed. A new numerical approach for solving the low-frequency MHD is introduced and its applications in the In-mold rotary electromagnetic stirring for a bloom caster, the electromagnetic braking for a CSP thin slab caster and the In-roll type S-EMS for a slab caster are given.The mathematical approach includes an electromagnetic model and a flow analysis model. The magnetic induction equation is used to account for the coupling between the flow model and the magnetic field model. The results show that the proposed approach can be used to describe the three-dimensional electromagnetic field distribution and the electromagnetically driven flow characteristics in the CC process and optimize the stirring and operation parameters. Finally, the future tendency of numerical simulation of magneto-hydro dynamics in the continuous casting process is suggested.

连铸过程中电磁流体力学的数值模拟现状及发展趋势

[J].对连铸过程中电磁流体力学的数值模拟的研究现状进行了综合评述。介绍了一种应用于连铸过程中的低频电磁流体力学数值模拟的新方法,并给出了其在圆坯旋转搅拌、CSP薄板坯电磁制动和板坯二冷辊式行波搅拌中的应用实例。该方法特点是分别建立电磁场模型和流场模型,并采用磁感应方程实现电磁场和流场模型之间的耦合。结果表明,目前的方法可较为准确地描述连铸过程中的电磁场分布和电磁流体力学特点,并能够对电磁搅拌参数和连铸工艺过程进行优化。最后,提出了连铸过程中电磁流体力学数值模拟技术的未来发展趋势。

Numerical simulation and optimization of flow field in tundish

[J].

中间包流场的数值模拟及其优化

[J].基于有限元分析软件对中间包流场的数值模拟研究和优化结果表明,设置流动控制装置可明显改善钢水流动状况,有利于提高连铸坯质量。对比几种流动控制装置发现设置堰坝的效果更加明显,且堰坝间距750 mm、堰与注流口间距1350 mm时所得钢液净化效果最佳。

Flow field, temperature field, and inclusion removal in a new induction heating tundish with bent channels

[J].

Numerical simulation of flow phenomena and optimum operation of tundish

[J].

Optimization of multi-fields coupled molten steel behavior in bloom continuous casting

[J].

大方坯结晶器内的多物理场模拟优化

[J].

Numerical simulation of flow and temperature fields in electroslag remelting process

[J].

电渣重熔过程流场和温度场的数值模拟

[J].

Magnetohydrodynamic flows in a channel-induction furnace

[J].