电迁移已成为系统封装的一个重要可靠性问题[1~4]。系统封装中微焊点的电迁移失效通常发生在阴极,其失效模式可以归纳为2类[5~7]:(1) 阴极空洞扩展成裂缝而导致微焊点发生断路失效;(2) 阴极电子入口处的凸点下金属层(under bump metallizations,UBM)消耗殆尽而导致焊点发生断路失效。无论是哪种失效模式,电迁移均会引起严重Joule热效应,导致微焊点发生局部或者整体熔化。在表面张力作用以及周围填充物的保护下,微焊点会继续保持其原来的形状,此时固-固(钎料为固态、基体为固态)电迁移将转变为液-固(钎料为液态、基体为固态)电迁移。由于微焊点失效末期经历的液-固电迁移过程中原子在液态钎料中的扩散速率比其在固态钎料中高几个数量级[8],因此,微焊点中元素扩散迁移行为、界面反应、失效模式等也将差异显著。

目前,关于微焊点液-固电迁移行为的研究集中在3个方面:(1) UBM溶解;(2) 界面反应;(3) 元素的扩散迁移行为。Huang等[9]研究了Cu/Sn-3.5Ag/Cu (质量分数,%,下同)焊点在255 ℃、电流密度为6.3×103 A/cm2时液-固电迁移过程中Cu UBM的溶解行为,发现阴极Cu的溶解速率比相同温度下无电流施加时高1个数量级。本文作者[10]采用同步辐射实时成像技术研究了Cu/Sn-58Bi/Cu焊点分别在140和170 ℃、电流密度为1.0×104 A/cm2时的液-固电迁移行为,发现了Bi原子反常的扩散迁移行为:在加热熔化阶段,Bi原子向阳极定向迁移并发生聚集,聚集厚度与时间成正比;在保温阶段,阳极聚集的Bi原子又开始向阴极扩散,最终钎料内部形成三相平衡组织;在冷却凝固阶段,Bi原子再次向阳极定向迁移。本文作者[11~16]通过同步辐射成像技术观察了Sn-9Zn和Sn-52In焊点液-固电迁移过程中的界面反应行为,发现了Sn-9Zn焊点界面反应的“反极性效应”现象和Sn-52In焊点的“极性效应”现象。因此,研究液-固电迁移的物理机制对工程应用至关重要。

Sn-37Pb具有熔点低(183 ℃)、润湿性好和力学性能优异的特点。但是由于Pb属有毒物质,目前电子工业中已禁止含Pb钎料的使用。但是在航空航天、军事武器等重要产品上仍在使用,目前尚不能完全替代Sn-37Pb钎料[17,18]。此外,Sn-37Pb焊点的液-固电迁移行为也引起研究者的极大兴趣。Hu等[19]原位观察了166 ℃、4.0×104 A/cm2电流密度条件下Cu/Sn-37Pb/Ni倒装焊点的电迁移失效行为,发现经过87 min电迁移后,钎料合金熔化,Cu基体消耗殆尽,发生断路失效;同时阳极界面生成大量的金属间化合物(intermetallic compounds,IMCs)。Liao等[20]通过测量Cu/Sn-37Pb/Cu焊点液-固电迁移过程中富Pb相生长速率,计算获得液态Sn-Pb钎料中Pb原子的有效电荷数(Z*)为-2.70,Z*的绝对值远小于固态纯富Pb自扩散中Z*的绝对值(Z*=-47)。实验结果表明,Sn-37Pb钎料焊点的液-固电迁移与固-固电迁移存在本质的差异,因此,对Sn-37Pb焊点液-固电迁移行为的研究有重要的理论与工程意义。由于Pb元素不参与界面反应,其在液态钎料中的扩散行为不能通过IMC的生长进行衡量,同时液态钎料中原子扩散速率较高,整个反应过程为快速的动态过程,原位观察对电迁移机理研究具有必要性。本工作利用同步辐射实时成像技术原位观测Cu/Sn-37Pb/Cu焊点液-固电迁移行为,并基于原子扩散通量(J)对Pb原子的扩散机制进行了分析。

1 实验方法

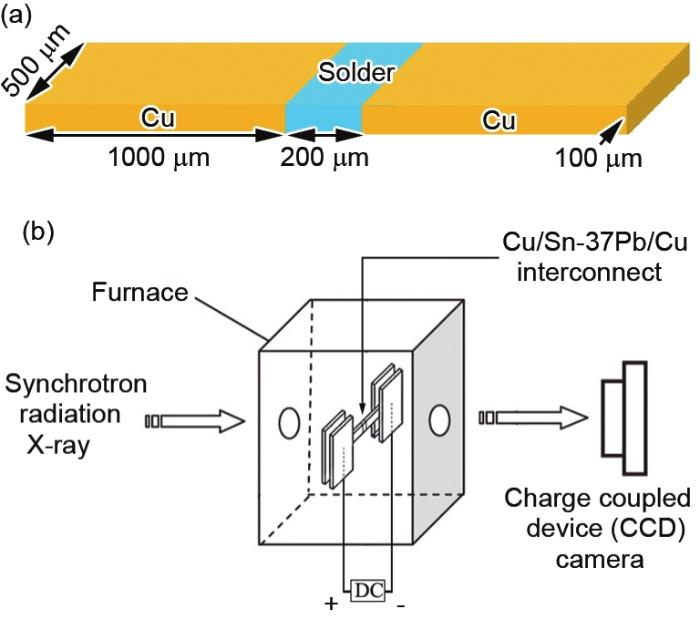

Cu/Sn-37Pb/Cu微焊点采用浸焊方法制备。将2个精抛的Cu块在210 ℃液态Sn-37Pb钎料合金中浸焊10 s,将钎焊后的试样线切割成线性微焊点,并最终抛光制备成横截面尺寸为500 μm×100 μm的试样,如图1a所示。微焊点的液-固电迁移实验在环境箱中进行,温度为(185±5) ℃,电流密度为1.0×104 A/cm2。

图1

图1

Cu/Sn-37Pb/Cu线性焊点示意图和电迁移试样示意图

Fig.1

Schematics of the line-type Cu/Sn-37Pb/Cu solder interconnect (a) and line type interconnect used for electromigration (b)

利用上海同步辐射光源BL13W1线站实时原位观测焊点的液-固电迁移行为,电荷藕合器件(CCD)的分辨率为0.37 μm/pixel,曝光时间为4 s/frame,如图1b所示。电迁移试样经预磨、抛光与腐蚀后,采用Supra 55型扫描电子显微镜(SEM)和其附带的能谱分析仪(EDS)分别对焊点界面IMC的形貌及成分进行分析,利用Auto CAD软件对界面IMC层的厚度进行测量,每个界面取3个视场,每个视场测量3次取平均值。

2 实验结果

2.1 液-固电迁移过程中Cu/Sn-37Pb/Cu微焊点微观组织演变

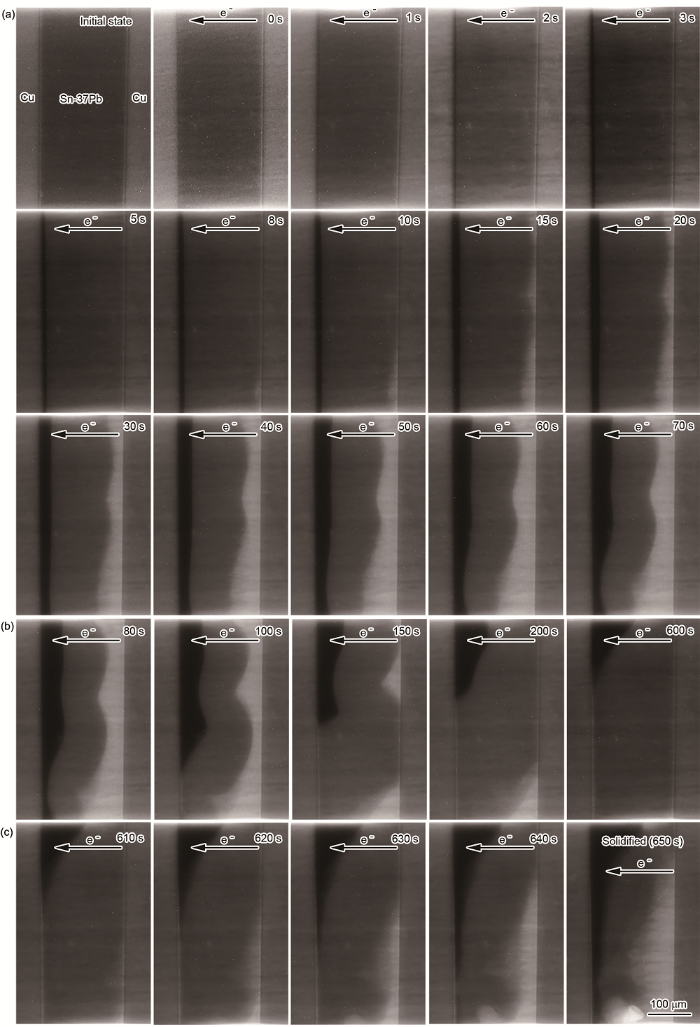

图2为Cu/Sn-37Pb/Cu微焊点在185 ℃、1.0×104 A/cm2电流密度条件下液-固电迁移过程中的同步辐射照片。由图2a可见,初始态照片中焊点两侧的Cu基体为灰色,中间的Sn-37Pb钎料为黑色(由于Cu与Sn-37Pb的密度不同,对光的吸收不同所致)。在研究过程中,将焊点照片发生变化的时间定义为焊点开始熔化的时间点,即0 s。在熔化后的升温阶段,阳极界面逐渐出现了一条黑色线条,并随通电时间的延长,黑色线条逐渐变宽。相应地,钎料中间区域变为灰色并逐渐变窄,在靠近阴极界面出现了亮灰色区域并逐渐变宽。钎料内部明显分为3个区域,从阳极到阴极依次为:黑色、灰色和亮灰色(图2a)。当焊点温度达到185 ℃后,对其进行保温处理(80~600 s),保温过程中焊点发生了明显变化:黑色区域逐渐溶解、亮灰色区域逐渐消失,最终钎料内部分为2个区域:靠近阳极的黑色区和绝大部分面积的灰色区(图2b)。在随后的降温过程中,阳极界面的黑色区域厚度再次增加,同时阴极界面出现了亮灰色区域,直至焊点凝固,其内部再次转变为3个区域:黑色区、灰色区和亮灰色区(图2c)。

图2

图2

Cu/Sn-37Pb/Cu焊点在185 ℃、1.0×104 A/cm2条件下液-固电迁移过程中的同步辐射照片

Fig.2

Synchrotron radiation images of the Cu/Sn-37Pb/Cu interconnect during liquid-solid electromigration (L-S EM) under 1.0×104 A/cm2 at 185 ℃ in the heating stage (a), dwelling stage (b) and cooling stage (c)

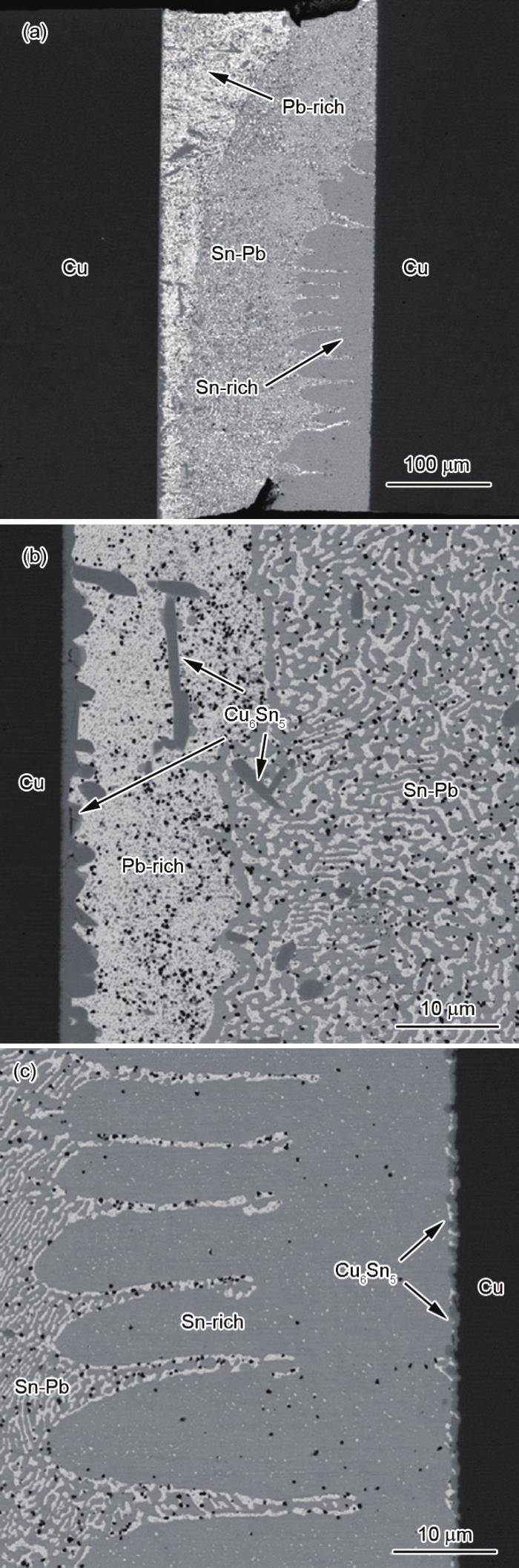

图3为Cu/Sn-37Pb/Cu焊点在185 ℃、1.0×104 A/cm2电流密度下液-固电迁移后的SEM像。从焊点整体照片可见,钎料内部明显分为3个区域:靠近阳极界面的亮白色组织、中间的亮暗相间的组织、靠近阴极界面的暗色组织(图3a),与图2c中焊点凝固后的照片相匹配。进一步对各相进行EDS分析,结果表明:阳极界面亮白色组织为富Pb相(63.8Pb-36.2Sn,原子分数,%,下同)、中间亮暗相间的相为Pb-Sn组织(81.8Pb-18.2Sn)、靠近阴极界面的暗色组织为富Sn相(1.3Pb-98.7Sn)。同时两侧界面均生成一层IMC,EDS分析表明:界面IMC均为Cu6Sn5,且阳极界面IMC厚度明显大于阴极(阳极IMC厚度约为2.75 μm,阴极界面IMC厚度约为0.95 μm),即界面IMC表现为“极性效应”。

图3

图3

185 ℃、1.0×104 A/cm2液-固电迁移后的Cu/Sn-37Pb/Cu焊点的SEM像

Fig.3

SEM images of the Cu/Sn-37Pb/Cu interconnects after L-S EM under 1.0×104 A/cm2 at 185 ℃(a) whole interconnect(b) anode interface(c) cathode interface

根据凝固后焊点的显微组织可以反推Cu/Sn-37Pb/Cu焊点液-固电迁移过程中Pb原子的扩散行为:在加热阶段,Pb原子从阴极定向迁移到阳极;在保温阶段,富Pb相少量溶解,Pb原子反向扩散后达到平衡;在冷却阶段,Pb原子再次定向扩散迁移至阳极界面,直至焊点凝固,其内部再次形成三相组织。

2.2 富Pb相的偏析与迁移

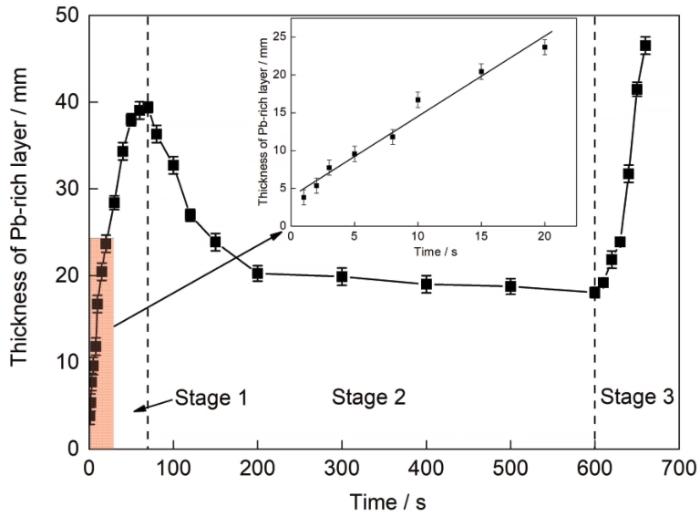

图4显示了在185 ℃、1.0×104 A/cm2电流密度条件下,Cu/Sn-37Pb/Cu焊点液-固电迁移过程中富Pb相的生长动力学曲线。曲线分为3个阶段,即加热阶段、保温阶段和降温阶段。在加热阶段,富Pb相的厚度随时间的延长逐渐增加,且反应前20 s与时间呈线性关系,增长率为1.0 μm/s;在保温阶段,富Pb相的厚度持续下降,然后达到一个平衡值;在冷却阶段,富Pb相的厚度随时间延长持续增加,直至微焊点全部凝固。

图4

图4

Cu/Sn-37Pb/Cu焊点液-固电迁移过程中富Pb相的生长动力学曲线

Fig.4

The growth kinetics of the Pb-rich layer in the Cu/Sn-37Pb/Cu interconnects as a function of L-S EM time

3 分析讨论

3.1 Pb原子有效电荷数计算

为了表征Pb原子的定向扩散行为,基于加热阶段富Pb相的生长动力学来计算185 ℃时Pb原子的有效电荷数Z* (Z*表征为电迁移条件下原子被电子风力驱动的有效程度)。这里,计算仅选取液-固电迁移反应前20 s的数据点(原因请参看3.2节),考虑到时间非常短,因此忽略温度的变化。

式中,C0为共晶焊料中Pb原子浓度,D为扩散系数,k为Boltzmann常数,T为热力学温度,e为电子电荷,ρ为电阻率,j为电流密度。假设电迁移引起的Pb原子扩散量全部聚集于阳极处形成富Pb相,则:

式中,C和v分别为Pb原子浓度和富Pb相的生长速率。联立

3.2 Pb原子的扩散机制

对于液态钎料焊点,在电场加载情况下,液态钎料中的电迁移建立了化学势梯度,该化学势梯度产生了相反的通量(即,化学势梯度通量Jchem)。目标原子的总扩散通量(Jtotal)可表示为[9]:

其中,

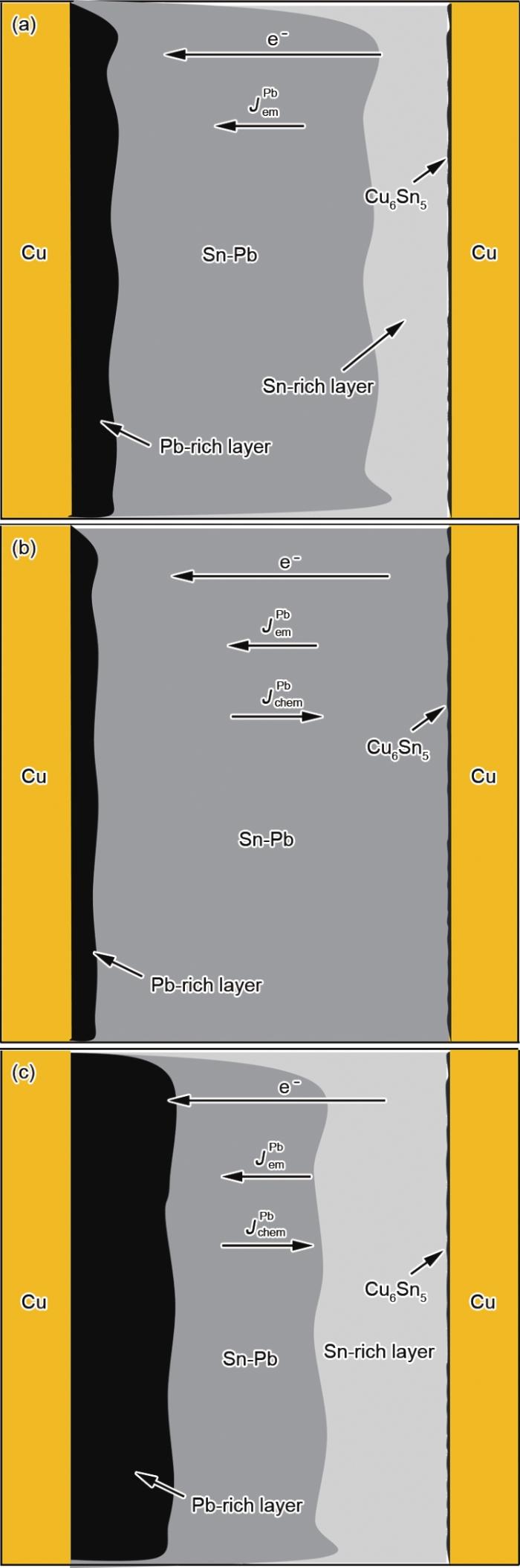

图5为液-固电迁移过程中Cu/Sn-37Pb/Cu微焊点中Pb原子扩散通量及微观组织演变示意图。液-固电迁移过程中Pb原子的扩散行为可以归结为Jem和Jchem的竞争关系,即

图5

图5

Cu/Sn-37Pb/Cu焊点液-固电迁移过程Pb原子扩散通量及微观组织演变示意图

Fig.5

Schematics of the Pb atomic fluxes and the microstructural evolution in Cu/Sn-37Pb/Cu interconnects during L-S EM (

升温阶段,在钎料合金熔化瞬间Pb原子迅速向阳极界面扩散聚集形成富Pb相,这是由于初始钎料内部组织均匀,不存在浓度梯度,此时起主要作用的是Jem

本工作观察到的Pb原子的异常扩散行为将为从合金中提取难熔金属提供参考,即将合金熔化然后在冷却阶段施加电流,难熔金属将向一侧迁移并聚集,进而达到提纯的目的。此外,同步辐射实时成像技术被证明是一种原位研究金属原子的扩散行为和焊点微观结构演变的有效方法。

4 结论

(1) 液-固电迁移过程中(185 ℃、1×104 A/cm2)Cu/Sn-37Pb/Cu微焊点在升温阶段,Pb原子迅速扩散至阳极界面并聚集形成富Pb相;在保温阶段,富Pb相发生溶解,并反向扩散到钎料内部,随着时间的延长,形成稳定的两相区;在冷却阶段,Pb原子再次扩散至阳极界面,直至焊点凝固,钎料内部形成富Pb、Sn-Pb和富Sn相分离组织。

(2) Pb原子的有效电荷数(Z*)为负值是液-固电迁移过程中Pb原子定向迁移至阳极的本质原因,基于加热阶段富Pb相的生长动力学,Pb原子在185 ℃下的Z*计算值为-3.20。

(3) 液-固电迁移过程中Pb原子的反常迁移与偏析行为归因于其化学势梯度通量(Jchem)和电迁移通量(Jem)的竞争机制。在加热和冷却阶段,Jem是主要驱动力,Pb原子定向迁移至阳极形成富Pb相;然而在保温阶段,Jem和Jchem相当,钎料合金内部形成稳定的两相区。

(4) 同步辐射实时成像技术为原位研究金属原子的扩散行为和焊点微观结构的演变提供了有效方法。

参考文献

A unified model of mean-time-to-failure for electromigration, thermomigration, and stress-migration based on entropy production

[J].

On the interfacial phase growth and vacancy evolution during accelerated electromigration in Cu/Sn/Cu microjoints

[J].

Electromigration effect upon single- and two-phase Ag-Cu alloy strips: An in situ study

[J].

Effect of Joule heating and current crowding on electromigration in mobile technology

[J].

Formation mechanism of a cathodic serrated interface and voids under high current density

[J].

Electromigration issues in lead-free solder joints

[J].

Current-crowding-induced electromigration failure in flip chip solder joints

[J].

A modified "hole" theory for solute impurity diffusion in liquid metals

[J].

Pronounced electromigration of Cu in molten Sn-based solders

[J].

Abnormal migration behavior and segregation mechanism of Bi atoms undergoing liquid-solid electromigration

[J].

Abnormal diffusion behavior of Zn in Cu/Sn-9wt.%Zn/Cu interconnects during liquid-solid electromigration

[J].

A synchrotron radiation real-time in situ imaging study on the reverse polarity effect in Cu/Sn-9Zn/Cu interconnect during liquid-solid electromigration

[J].

In situ study on reverse polarity effect in Cu/Sn-9Zn/Ni interconnect undergoing liquid-solid electromigration

[J].

Reverse polarity effect and cross-solder interaction in Cu/Sn-9Zn/Ni interconnect during liquid-solid electromigration

[J].

Migration behavior of indium atoms in Cu/Sn-52In/Cu interconnects during electromigration

[J].

Liquid-solid electromigration behavior of Cu/Sn-52In/Cu micro-interconnect

[J].

Cu/Sn-52In/Cu微焊点液-固电迁移行为研究

[J].

Temperature profile effects in accelerated thermal cycling of SnPb and Pb-free solder joints

[J].

Thermodynamic analysis of influence of Pb contamination on Pb-free solder joints reliability

[J].

Electromigration failure in flip chip solder joints due to rapid dissolution of copper

[J].

Electromigration-induced Pb segregation in eutectic Sn-Pb molten solder

[J].

Investigation of the temperature dependence in Black's equation using microscopic electromigration modeling

[J].

On the mechanism of the mobility of ions in metals

[J].

Resistivity of liquid lead-tin alloys

[J].

Electric current induced flow of liquid metals: Mechanism and substrate-surface effects

[J].