多主元高熵合金是一种新型合金设计理念[1]。研究发现,单相CoCrFeNi高熵合金在3.5%NaCl溶液中具有良好的耐蚀性能[2,3]。进一步研究表明,Cu、Al、Mo等元素的添加能显著提升CoCrFeNi高熵合金的力学性能[4,5,6],这些合金的耐蚀性能也得到了初步研究。Hsu等[2]研究了CoCrFeNiCux高熵合金系在室温3.5%NaCl溶液中的电化学行为,发现Cu元素的增加使得合金耐蚀性能逐渐下降。Kao等[7]研究了在含Cl-的H2SO4溶液中Al元素对CoCrFeNiAlx合金耐蚀性能的影响,发现不含Al元素的合金耐点蚀性能明显高于含Al元素的合金。Rodriguez 等[8]研究发现,CoCrFeNi2Mo0.25高熵合金在3.5%NaCl溶液中的耐蚀性能高于CoCrFeNi2。Chou等[9]在对CrCo1.5FeNi1.5Ti0.5Mox高熵合金在1 mol/L NaCl溶液中腐蚀行为的研究中发现,Mo的添加抑制点蚀发生并扩大了钝化区间;过量的Mo元素则会导致σ相的出现,降低合金钝化性能。Shang等[10]对CoCrFeNiMox高熵合金系在3.5%NaCl溶液中的耐蚀性能进行研究,发现Mo元素添加有利于提高合金的耐蚀性能。

高熵合金腐蚀方面的研究[11,12]表明,合金组成元素对耐蚀性能具有重要的影响。在合金腐蚀过程中,高熵合金的相组成、微观组织及元素偏聚也会对高熵合金的耐蚀性能造成显著影响[13]。邵凤翔等[14]对CrxCuFe2Mo0.5Nb0.5Ni2高熵合金在1 mol/L H2SO4溶液中的耐蚀性能进行研究,发现在x=0和x=0.5的合金中,Cu、Nb、Mo元素偏析程度较大,电偶腐蚀严重。CoCrFeNiMox高熵合金系在3.5%NaCl中的耐蚀性能研究[10]中,合金枝晶间形成富集Cr、Mo的σ相,与枝晶内贫Cr、Mo的基体相构成电偶对,发生电偶腐蚀,加速了合金的局部腐蚀。针对以上问题,通过合理的热处理工艺调控合金的微观组织和元素分布,将减少析出相从而减弱电偶腐蚀。温鑫等[15]研究发现,NiCrCoTiV高熵合金经过热处理后,析出相减少,使高熵合金耐蚀性能提高。Lin等[16]研究表明,Cu0.5CoCrFeNi高熵合金经高温时效处理后,减少了Cu的偏析,提高了其在0.6 mol/L NaCl溶液中的耐蚀性能。Al0.5CoCrFeNi高熵合金经过650 ℃时效处理后,合金中的富Al、Ni相明显减少,改善了其在0.6 mol/L NaCl溶液中的耐蚀性能[17]。

目前的研究表明,添加适量的Mo元素可以提高CoCrFeNiMox高熵合金的耐蚀性能。基于成本和性能的考虑,纯Co元素成本较高,而Ni和Co元素有相似的原子尺寸、价电子浓度,且纯Ni元素的耐蚀性能高于纯Co元素。因此,在CoCrFeNiMox高熵合金中用Ni元素代替Co元素,高熵合金的成本将显著降低。He等[18]已经对Ni2CrFeMox高熵合金的相稳定性进行了研究,表明通过热处理可以控制析出相和成分偏析。因此,本工作仅对Ni2CrFeMox高熵合金的耐蚀性能进行系统的研究,并通过热处理工艺提高合金在3.5%NaCl溶液中的耐蚀性能。

1 实验方法

采用纯度不低于99.95% (质量分数)的纯金属Cr、Fe、Ni和Mo。在Ar气保护气氛下,利用真空电弧炉熔炼制备约为40 g不同Mo含量的合金铸锭,各合金的成分(原子分数)分别为Ni2CrFeMo0.1、Ni2CrFeMo0.2、Ni2CrFeMo0.3、Ni2CrFeMo0.4、Ni2CrFeMo0.5。为了保证合金中成分的均匀性,确保每个合金铸锭至少反复熔炼4次,然后在水冷Cu模中随炉冷却取出。本实验选取商业316L不锈钢作为对比样品。用电火花线切割机将样品切成厚为2.3 mm、直径为11.0 mm的小圆片。将5种成分的小薄片在1200 ℃固溶处理1 h,以保证元素均匀分布,减少析出相。铸态样品和热处理态样品分别用240、600、1500号砂纸依次打磨,之后在抛光机上抛光至镜面,在超声波里清洗5 min后以去除表面污渍作为待测样品。每种成分样品的循环极化曲线测2次,保证测试样品曲线的重现性及准确性。

利用PARSTAT4000电化学工作站测定试样的循环极化曲线。采用三电极体系,待测高熵合金试样为工作电极,Pt片电极为辅助电极,在3.5%NaCl (质量分数)溶液中选取饱和甘汞(SCE)为参比电极。循环极化曲线的初始电位从-0.4 V (相对于开路)开始扫描至1.2 V (相对于开路)的阳极电位,再反扫到0.4 V (相对于开路)结束。极化曲线的扫描速率是1 mV/s。电化学阻抗谱(EIS)加载的正弦电压的振幅为10 mV,频率为100000~0.01 Hz,温度条件为室温(约25 ℃)。电化学测试完成后,利用OLS4000激光共聚焦扫描显微镜(LSCM)和SU6600扫描电镜(SEM)观察样品腐蚀后的组织形貌,利用Kratos Axis Ultra DLD型X射线光电子能谱仪 (XPS)分析样品腐蚀后钝化膜的表面成分。

2 实验结果

2.1 铸态Ni2CrFeMox合金在3.5%NaCl溶液中的电化学行为及腐蚀形貌

图1为铸态Ni2CrFeMox (x=0.1、0.2、0.3、0.4、0.5)合金在3.5%NaCl溶液中的循环极化曲线。从图中可以看出,所有循环极化曲线中均没有出现活化-钝化区间,表明合金表面在腐蚀电位下自发形成了稳定的钝化膜。合金的循环极化曲线都表现出正迟滞现象,表明合金均发生了不同程度的点蚀。图中保护电位(Eprot)是阳极极化区反扫曲线与正扫曲线相交点所对应的电位,在Eprot以下,合金表面已经出现的点蚀不会长大;相反,腐蚀电位在击穿电位(Eb)以上,表明合金表面会出现新的点蚀;在Eprot和Eb之间,新的点蚀不会出现且旧的点蚀也不会长大[9]。此外,相比316L不锈钢,该合金系具有更宽的钝化区间,表明合金表面形成了稳定的钝化膜,保护基体不被Cl-侵蚀。根据元素在水溶液中的活性[19]可知,Ni和Fe为活性元素而Cr和Mo为钝化元素。在腐蚀过程中合金表面Cr元素发生水解形成稳定的Cr2O3钝化膜,且Mo元素会进一步形成MoO2或MoO42-附着在Cr2O3膜表面,增强Cr2O3膜的稳定性,有效地抑制Cl-侵入。表1为铸态Ni2CrFeMox合金在3.5%NaCl溶液中的电化学参数。对于单相fcc合金 Ni2CrFeMo0.1和Ni2CrFeMo0.2[18],随着Mo含量的增加,合金的腐蚀电流密度(icorr)和维钝电流密度(ipass)均明显下降,说明合金的耐蚀性能提高。相比于单相的Ni2CrFeMo0.2,有σ相析出的Ni2CrFeMo0.3、Ni2CrFeMo0.4和Ni2CrFeMo0.5合金[18]的ipass增加,耐蚀性能均降低。但Ni2CrFeMox高熵合金系的耐蚀性能均高于316L不锈钢。从表1中可以看出,Ni2CrFeMo0.2具有最小的ipass,为5.404 μA/cm2,耐蚀性能最好。Shang等[10]对CoCrFeNiMox高熵合金系在3.5%NaCl溶液中的耐蚀性能研究发现,CoCrFeNiMo0.2合金的ipass为16 μA/cm2,远远大于Ni2CrFeMo0.2的ipass,表明Ni2CrFeMo0.2的耐蚀性能明显高于CoCrFeNiMo0.2。

图1

图1

铸态Ni2CrFeMo

Fig.1

Cyclic polarization curves of the as-cast Ni2Cr-FeMox alloys and 316L stainless steel in 3.5%NaCl solution (Eprot—protection potential, Eb—breakdown potential)

表1 铸态Ni2CrFeMox合金和316L不锈钢在3.5%NaCl溶液中的电化学参数

Table 1

| Material | Ecorr / mV | icorr / (μA·cm-2) | ipass / (μA·cm-2) | Eb / mV | Eprot / mV |

|---|---|---|---|---|---|

| Ni2CrFeMo0.1 | -135 | 2.130 | 18.350 | 986 | 380 |

| Ni2CrFeMo0.2 | -179 | 0.896 | 5.404 | 920 | 792 |

| Ni2CrFeMo0.3 | -103 | 1.959 | 15.118 | 896 | 780 |

| Ni2CrFeMo0.4 | -121 | 1.711 | 13.492 | 954 | 774 |

| Ni2CrFeMo0.5 | -125 | 2.014 | 14.130 | 966 | 750 |

| NiCoCrFeMo0.2[12] | -131 | 0.072 | 16.000 | 941 | 747 |

| 316L | -76 | 2.463 | 22.135 | 439 | - |

图2为铸态Ni2CrFeMox合金和316L不锈钢在3.5%NaCl溶液中极化后的SEM像。可见,铸态Ni2CrFeMox合金均为树枝晶结构。单相fcc结构的Ni2CrFeMo0.1 和Ni2CrFeMo0.2 合金腐蚀类型为点蚀,且点蚀主要发生在晶界处。随着Mo含量的增加,Ni2CrFeMo0.2的点蚀坑逐渐减少,表明合金的耐蚀性能增加。这是因为Mo通过形成MoO2氧化物附着在钝化膜表面,增强了Cr2O3钝化膜的致密性[12]。随着极化电位的升高,Mo形成不溶性钼酸盐,减少坑内游离金属离子的产生,进而降低亚稳点蚀的成核与传播[12]。根据抗点蚀当量(pitting resistance equivalent,PRE)理论,通常定义为:PRE=wCr+3.3wMo (其中,wCr和wMo为Cr和Mo的质量分数)。一般认为,合金的PRE越大,其耐蚀性能越好[20,21]。Ni2CrFeMo0.1 和Ni2CrFeMo0.2的抗点蚀当量分别为35.63和47.18,所以Ni2CrFeMo0.2的耐蚀性能高于Ni2CrFeMo0.1。随着Mo含量的进一步增加,Ni2CrFeMox (x=0.3、0.4、0.5)合金的抗点蚀当量继续增加,但合金的耐蚀性能降低,这是因为在合金枝晶间析出富集Cr、Mo的σ相,枝晶内部则贫Cr、Mo元素[18]。这使得枝晶与枝晶间存在明显的电位差,富集Cr、Mo的相作为阴极而贫Cr、Mo的相作为阳极组成电偶对发生电偶腐蚀,Cl-侵入到基体加速了合金的腐蚀(图2c~e)。从图2f可知,316L不锈钢表面出现大且深的点蚀坑,耐蚀性能明显低于 Ni2CrFeMox合金的耐蚀性,这是由于316L不锈钢中含有较多的活性元素Fe和Ni,在316L不锈钢腐蚀过程中活性元素溶解产生的腐蚀产物剥落,不能够有效保护基体免受Cl-侵蚀,从而使金属表面钝化膜发生破坏,露出基体,呈现活化状态,而未被破坏的钝化膜仍处于钝态,因此形成了活性-钝性腐蚀电池。且活化状态为阳极所占的面积比钝化状态为阴极面积小得多,加速腐蚀往深处发展,形成较深的点蚀坑。

图2

图2

铸态Ni2CrFeMox合金和316L不锈钢在3.5%NaCl溶液中极化后的SEM像

Fig.2

SEM images of the as-cast Ni2CrFeMox alloys with x=0.1 (a), x=0.2 (b), x=0.3 (c), x=0.4 (d), x=0.5 (e) and 316L stainless steel (f) polarized in 3.5%NaCl solution

2.2 热处理态Ni2CrFeMox合金在3.5%NaCl溶液中的电化学行为及腐蚀形貌

根据Ni2CrFeMox系高熵合金相图[18],合金在1200 ℃均为单相结构。通过1200 ℃固溶处理后,可以减少元素偏析,降低电偶腐蚀的发生。图3为Ni2CrFeMox合金经过固溶处理后在3.5%NaCl溶液中腐蚀的循环极化曲线。从图中可以看出,Ni2CrFeMox合金均发生了再钝化现象,且钝化区间较宽。在腐蚀电位方面,Ni2CrFeMox合金系热处理前后变化不大;在ipass方面,Ni2CrFeMox合金系热处理后的ipass远远小于铸态,表明Ni2CrFeMox合金系热处理后的耐蚀性能优于铸态。从表2可以看出,Ni2CrFeMo0.2具有最小的icorr和ipass,因此耐蚀性能最好。该实验结果与铸态Ni2CrFeMox合金耐蚀性能结果相一致。另外,相比铸态Ni2CrFeMox合金系的循环极化曲线,热处理后合金均出现了再钝化电位(Erp),且均超过自腐蚀电位(Ecorr),通常认为Cr2O3钝化膜破坏后,钼酸盐成为内层保护膜,堵塞了Cr3+的溶出,促进了亚稳点蚀的再钝化,加快了Cr2O3钝化膜的再生成,起到了钝化膜自行修复的作用[22]。

图3

图3

热处理态Ni2CrFeMox合金在3.5%NaCl溶液中的循环极化曲线

Fig.3

Cyclic polarization curves of the heat treated Ni2CrFeMox alloys in 3.5%NaCl solution

表2 热处理态Ni2CrFeMox合金在3.5%NaCl溶液中的电化学参数

Table 2

| Material | Ecorr / mV | icorr / (μA·cm-2) | ipass / (μA·cm-2) | Eb / mV | Eprot / mV | Erp / mV |

|---|---|---|---|---|---|---|

| Ni2CrFeMo0.1 | -147 | 0.801 | 7.302 | 915 | 802 | 401 |

| Ni2CrFeMo0.2 | -183 | 0.326 | 1.612 | 952 | 785 | 497 |

| Ni2CrFeMo0.3 | -212 | 1.745 | 8.548 | 945 | 780 | 628 |

| Ni2CrFeMo0.4 | -236 | 1.807 | 9.152 | 890 | 763 | 382 |

| Ni2CrFeMo0.5 | -222 | 1.323 | 8.810 | 870 | 744 | 367 |

图4给出了Ni2CrFeMox合金固溶处理后在3.5%NaCl溶液中极化后的SEM像。如图所示,热处理后Ni2CrFeMox合金柱状枝晶消失,点蚀坑数目减少,腐蚀程度明显降低。其中Ni2CrFeMo0.2合金表面点蚀坑的数目最少,这与热处理态Ni2CrFeMox合金在3.5%NaCl溶液中极化后的循环极化曲线结果相一致。根据图4可知,Ni2CrFeMo0.3、Ni2CrFeMo0.4和Ni2CrFeMo0.5合金基体上析出少量富含Mo的σ相[18],表明合金发生电偶腐蚀的程度减弱,点蚀坑没有扩展形成沟槽。为了进一步分析Ni2CrFeMox合金系固溶处理后耐蚀性能提高的原因,选取铸态和固溶态Ni2CrFeMo0.2样品进行EDS面扫描,如图5所示。可见,铸态Ni2CrFeMo0.2合金的枝晶间富集Mo元素,导致合金表面不能够形成一层均匀的钝化膜,Cl-吸附于较薄的钝化膜表面,并穿过钝化膜生成可溶性氯化物,形成点蚀。然而,Ni2CrFeMo0.2经过固溶处理后,Mo元素偏析消失,各元素分布更加均匀,促使各原子之间的协同作用更加明显,减少了合金中晶界偏析等缺陷,阻碍了Cl-通过缺陷破坏氧化膜的完整性,增强了合金的钝化作用,促使合金在溶液中形成一层均匀的保护膜,进而降低点蚀的发生,提高合金的耐蚀性能。

图4

图4

热处理态Ni2CrFeMox合金在3.5%NaCl溶液中极化后的SEM像

Fig.4

SEM images of the heat treated Ni2CrFeMox alloys with x=0.1 (a), x=0.2 (b), x=0.3 (c), x=0.4 (d), x=0.5 (e) polarized in 3.5%NaCl solution

图5

图5

铸态和热处理态Ni2FeCrMo0.2合金(未被极化腐蚀)的EDS面扫描图

Fig.5

EDS maps of as-cast (a) and heat treated (b) Ni2FeCrMo0.2 alloy (unpolarized)

3 分析与讨论

3.1 电化学阻抗谱(EIS)分析

钝化膜具有保护性的原因是在电化学反应过程中,钝化膜的阻抗较大,能够有效降低icorr,采用EIS的测试方法来量化钝化膜的阻抗大小。根据电化学交流阻抗谱结果,解释Ni2CrFeMox合金体系的腐蚀机理。图6为在开路电位下测得的铸态Ni2CrFeMox合金体系在3.5%NaCl溶液中的电化学阻抗。图6a中,该合金体系的Nyquist图均表现出半圆弧的特征,这与界面发生的电荷传输过程有关[23]。其中,Ni2CrFeMo0.2具有最大的圆弧半径,表明该合金具有最大的电荷传输电阻,耐蚀性能最好。随着Mo含量的增加,半圆形弧线的直径变小,耐蚀性能逐渐降低,这与循环极化曲线的结果是一致的。图6b为Bode图,由Bode模图和Bode相角图组成。Bode模图提供了电荷传输电阻的信息,低频区lg(|Z|) (|Z|为 阻抗的模)代表电荷传输电阻。可以看出,Ni2CrFeMo0.2具有最大的电荷传输电阻。Bode相角图与时间常数有关,该合金体系具有一个相角峰对应一个时间常数[24]。从图7可以看出,固溶态Ni2CrFeMo0.2合金的圆弧半径远远高于铸态,表明合金的电荷转移电阻增加,降低了合金的腐蚀速率,提高了合金的耐蚀性能。

图6

图6

铸态 Ni2FeCrMox合金在3.5%NaCl溶液中的EIS

Fig.6

Nyquist plots (a) and Bode plots (b) of as-cast Ni2FeCrMox alloys in 3.5%NaCl solution

图7

图7

铸态和热处理态Ni2FeCrMo0.2合金在3.5%NaCl溶液中的EIS

Fig.7

Nyquist plots (a) and Bode plots (b) of as-cast and heat-treated Ni2FeCrMo0.2 alloys in 3.5%NaCl solution

3.2 钝化膜成分分析

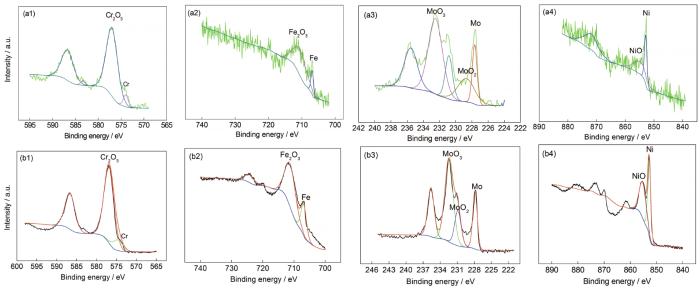

图8为铸态和热处理态Ni2CrFeMo0.2合金在3.5%NaCl溶液中恒电位+450 mV极化4 h后的XPS谱。从图中可以看出,每一种合金元素的高价态能量高于低价态和金属态。如:Cr2p3/2在结合能为574.0和576.6 eV的位置出现的2个峰值分别代表Cr和Cr2O3[25,26];Fe2p3/2在结合能为706.9和710.4 eV的位置出现的2个峰值分别代表Fe和Fe2O3[27,28];Ni2p3/2在结合能为852.5和854.7 eV的位置出现的2个峰值分别代表Ni和NiO[29];Mo3d5/2在结合能为227.6、229.3和232.4 eV的位置出现的3个峰值分别代表Mo、MoO2和MoO3[30,31,32]。从图中,计算出铸态和热处理态Ni2CrFeMo0.2合金中的各组成元素不同价态之间的原子比,如表3所示。在合金表面,元素Cr、Mo和Fe主要以氧化态的形式存在,元素Ni主要以金属态形式存在。Cr元素具有较快的扩散速率,与O元素具有更好的亲和力[33]。Ni2CrFeMo0.2合金在腐蚀初期发生选择性氧化,合金表面优先形成了连续致密且对基体具有保护作用的富含Cr的氧化层[8]:2Cr+3H2O=Cr2O3+6H++6e-;其它合金元素如Mo发生如下反应:Mo+3H2O=MoO3+6H++6e-,MoO3附着在CrOOH钝化膜中[34,35],提高Cr2O3钝化层的致密性与稳定性。随着电位的升高,MoO2进一步氧化[8]:MoO2+2H2O=MoO42-+4H++2e-,形成MoO42-金属间化合物,聚集在优先发生点蚀坑处,阻止点蚀的进一步扩展。使合金发生了再次钝化,降低了合金的icorr,增强了高熵合金的耐蚀性能。而且,从图8和表3可以看出,Ni2CrFeMo0.2固溶处理后,合金表面形成钝化膜的成分与元素含量和铸态样品表面钝化膜成分与元素含量几乎没有差别,表明Ni2CrFeMox合金体系经过热处理后合金的耐蚀机理没有发生改变,耐蚀性能的提高主要在于合金结构和元素分布的均匀化减弱了电偶腐蚀的发生。

图8

图8

铸态和热处理态Ni2CrFeMo0.2合金在3.5%NaCl溶液中恒电位+450 mV极化4 h后的XPS谱

Fig.8

XPS spectra of as-cast (a1~a4) and heat-treated (b1~b4) Ni2CrFeMo0.2 alloy in 3.5%NaCl solution after constant potential+450 mV (vs SHE) polarization for 4 h

(a1, b1) Cr2p3/2 (a2, b2) Fe2p3/2 (a3, b3) Mo3d5/2 (a4, b4) Ni2p3/2

表3 铸态和热处理态Ni2CrFeMo0.2合金中各元素经XPS分析后不同氧化态之间的原子比

Table 3

| Condition | Cr(+3)/(0) | Fe(+3)/(0) | Mo(+6)/(+4)/(0) | Ni(+2)/(0) |

|---|---|---|---|---|

| As-cast | 14.46 | 5.46 | 61.29∶15.54∶23.17 | 0.46 |

| Heat-treated | 17.99 | 1.52 | 67.5∶15.18∶17.32 | 1.01 |

4 结论

(1) Ni2CrFeMox系高熵合金在3.5%NaCl溶液中的电化学测试结果表明,添加适量的Mo元素可以提高合金的耐蚀性能;但过量Mo元素会促进σ相析出,发生电偶腐蚀,导致合金的耐蚀性能降低。

(2) Ni2CrFeMox系高熵合金经过1200 ℃保温1 h处理后,耐蚀性能明显高于该铸态合金,其原因主要在于合金结构和元素分布的均匀化减弱了电偶腐蚀的发生,提高了合金表面氧化物对基体的保护能力。

(3) 铸态和热处理态Ni2CrFeMo0.2在3.5%NaCl溶液中恒电位极化后的XPS结果表明: Ni主要以金属态的形式存在于合金表面,Fe、Cr和Mo分别主要以Fe2O3、Cr2O3和MoO3的形式存在于合金表面。