现代燃气涡轮发动机推力和效率的提高主要依靠不断增加的涡轮前端温度,涡轮前端承温每增加 373 K,可使发动机的推力提高10%[1]。在过去的几十年中,涡轮前端承温提高的750 K中70%是由于采用了有效的叶片气冷设计,特别是从涡流冷却和气膜冷却到现在的发散冷却和层板冷却[2,3]。因此,发展叶片冷却技术至关重要。但冷却技术的进步使得空心叶片的内腔结构变得非常复杂,常规的机械加工、电化学腐蚀等加工方法已不能满足制造要求。而熔模精密制造技术可以实现这种复杂内腔冷却结构叶片的制造,该制造技术的关键在于陶瓷型芯的性能[4]。硅基陶瓷型芯因其热膨胀系数小、尺寸稳定性良好、易溶除等优势在叶片的精密铸造中得到了广泛的应用[5]。但高温合金中含有的Hf、Al、Cr等活泼元素,在高温下与硅基陶瓷型芯长时间接触时,将与型芯发生热物理化学作用和热机械渗透作用而产生界面反应[6,7]。王丽丽等[8]研究了DZ125、DD5、DD6 3种高温合金与SiO2-ZrO2陶瓷型芯的界面反应,发现DZ125合金中的Hf与SiO2-ZrO2陶瓷型芯中的SiO2反应生成了HfO2;对于Hf含量较低的DD5、DD6合金来说,合金中的Al与SiO2-ZrO2陶瓷型芯中的SiO2发生反应生成Al2O3。Valenza等[9]研究了CMSX486、IN738LC以及ECY768 3种不同的高温合金与多种陶瓷型芯的界面反应行为,同样发现合金中的Hf容易与SiO2反应生成HfO2,而Al容易与SiO2反应生成Al2O3。这种界面反应会导致叶片内腔表面质量恶化,使用性能下降,从而降低叶片的使用寿命。

为了防止界面反应的发生, 提高叶片的内腔质量,除了研发铝基等其他型芯体系外,还可以在硅基陶瓷型芯表面制备一层阻滞界面反应的涂层材料。涂层不仅能对基体表面微裂纹产生一定的弥合作用,并且具有一定的稳定性,抑制界面反应的发生,进而提高陶瓷型芯的化学稳定性,改善空心叶片的内腔质量,提高工件合格率[4]。Halberstadt[10]通过高能喷涂将MCrAlY涂层材料涂覆在铸造型芯上,脱芯后,涂层留在叶片的空腔表面,但该方法不适用于内腔不需涂层的叶片制备。王喜娜等[11]、张勤俭等[12]和Pan等[13]都采用铝醇盐水解并加入胶溶剂HNO3不断搅拌的方法,制备出AlOOH溶胶。将硅基陶瓷在溶胶中二次浸渍-干燥并在1473 K烧结2 h,最后在其表面形成Al2O3涂层。此方法虽然抑制了高温下合金熔体与陶瓷的反应且生产成本低,但涂层厚度难以精确控制,将对内腔尺寸造成一定的影响。

在熔模铸造过程中,合金熔体与陶瓷材料的润湿性和反应性是获得高质量高温合金铸件的关键。当合金熔体过于润湿陶瓷型芯,界面反应更容易发生,生成的反应产物会使铸件表面出现黏砂或气孔等表面缺陷,极大程度上影响铸件的使用;而当合金熔体对陶瓷的润湿性太差时,所浇注的铸件在尖角或圆角处不能与型芯良好结合,从而使铸件不完整,影响铸件尺寸精度,增加铸件的报废率。因此如何在抑制合金与硅基陶瓷型芯界面反应的同时,改善合金在硅基陶瓷型芯上的润湿性十分重要。

1 实验方法

1.1 硅基陶瓷型芯及Al2O3 涂层的制备

实验所用陶瓷型芯为硅基陶瓷型芯材料,是由质量分数为70%的熔融石英组成(主要成分(质量分数,%,下同)为:SiO2 99.87,Al2O3 0.017,Fe2O3 0.004,TiO2 0.002,MgO 0.001,Na2O 0.015,K2O 0.004)和30%锆英石(主要成分为:Zr2SiO4 98.82,Fe2O3 0.07,TiO2 0.11)组成。采用金刚石切割机从陶瓷型芯上切出尺寸为20 mm × 20 mm × 6 mm的陶瓷片。陶瓷片经超声清洗后悬挂于真空室,随后使用尺寸为直径100 mm、厚40 mm的Al靶沉积Al2O3涂层。将多弧离子镀设备真空度抽至≤ 9 × 10-3 Pa;然后通入O2直至0.8 Pa并调节弧电流为80 A,对陶瓷片表面进行轰击清洗,轰击偏压为-600 V,时间为2 min;最后沉积Al2O3涂层,此时的沉积偏压为-200 V,时间为60 min。

1.2 合金材料的制备

选用一种第二代镍基单晶高温合金作为实验合金,主要成分为:Cr 7.0,Co 7.5,Mo 1.5,Ta 6.5,W 5,Al 6.3,C 0.08,B 0.004,Re 3,Hf 0.14,Ni余量。采用打磨、吹砂的方式去除铸锭表面的氧化皮和夹杂物,并用数控线切割机切取4 mm × 4 mm × 4 mm的块体合金用于原位座滴实验。实验前,依次用400、800、1000号砂纸打磨以去除合金表面的线切割痕迹,并采用无水乙醇溶液进行超声清洗,以去除合金表面的杂质和污染。

1.3 实验方法

图1

图1

镍基单晶高温合金与2种硅基陶瓷型芯反应后的形貌及润湿角测量方法示意图

Fig.1

Photos of Ni-based single-crystal superalloys reacted with the Al2O3-coated Si-based ceramic core (a) and unmodified Si-based ceramic core (b); and schematic showing measurement method of wetting angle (θ) (d—diameter of the alloy drop bottom, h—height of the drop) (c)

通过配有能谱仪(EDS)和背散射电子(BSE)探头的MIRA3扫描电镜(SEM)对合金/陶瓷界面及合金截面进行微观组织观察以及元素分布分析;采用SmartLab全自动X射线衍射仪(XRD)对合金底部及陶瓷表面进行物相分析。采用NewView9000光学轮廓测量仪测试合金及硅基陶瓷的粗糙度。

2 实验结果

2.1 反应前Al2O3 涂层的分析

图2

图2

施加Al2O3涂层的硅基陶瓷型芯的形貌及EDS元素面分布

Fig.2

Surface morphologies (a, b) and EDS elemental analyses of Al2O3-coated Si-based ceramic core

(a) overall morphology

(b) microstructure of the Al2O3-coated Si-based ceramic core (c-f) EDS mappings corresponding to Fig.2b

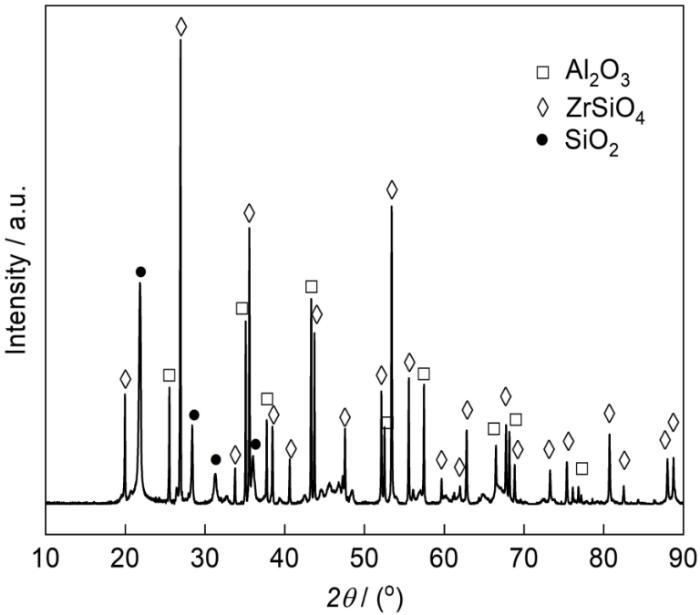

图3

图3

施加Al2O3涂层的硅基陶瓷型芯表面的XRD谱

Fig.3

XRD spectrum of the Al2O3-coated Si-based ceramic core surface

图4为施加Al2O3涂层的硅基陶瓷型芯的表面粗糙度。图中右侧标准色轴为粗糙度轴,数值为0 (绿色)表示该区域水平光滑;数值为正(暖色)表示该区域凸起,颜色越深,表示凸起程度越严重;数值为负(冷色)表示该区域凹陷,颜色越深,表示凹陷程度越严重。测试结果显示,施加Al2O3涂层的硅基陶瓷型芯的平均表面粗糙度为4.206 μm。

图4

图4

施加Al2O3涂层的硅基陶瓷型芯的表面粗糙度

Fig.4

Surface roughness of the Al2O3-coated Si-based ceramic core (Sa—arithmetical mean height, Sq—root mean square height, Sz—maximum height)

2.2 施加Al2O3 涂层的硅基陶瓷型芯与合金熔体的界面反应

施加Al2O3涂层的硅基陶瓷型芯与合金发生界面反应后,测量合金底部的粗糙度,通过计算得到平均粗糙度为3.479 μm,如图5所示。从图中可以看出,合金底部总体较为平整,但在某些区域粗糙度略大。

图5

图5

与施加Al2O3涂层的硅基陶瓷型芯反应后合金底部的粗糙度

Fig.5

Bottom roughness of the superalloy after reaction with the Al2O3-coated Si-based ceramic core

图6为与施加Al2O3涂层的硅基陶瓷型芯发生界面反应后合金底部的微观形貌及EDS元素面分布。由图可知,浅灰色的合金基底上有深灰色蜂窝状产物,并且在枝晶间分布着白色不规则产物(图6a)。对图6a方框所选区域进行放大,发现深灰色蜂窝状产物由粒径约1 μm的颗粒构成,在其表面分布有白色细小颗粒(图6b)。并且在图6b位置2区域发现白色蜂窝状产物,对其进行放大观察(图6c),发现部分白色蜂窝状产物覆盖在深灰色产物表面。对图6b进行EDS元素面分析(图6d~o)及点分析(表1),发现深灰色蜂窝状产物富集Al、O;白色蜂窝状产物富集Hf、O;白色不规则产物富集Mo、W、Si;Zr与少量的O富集在深灰色蜂窝状产物表面的白色细小颗粒上。

图6

图6

镍基单晶高温合金与施加Al2O3涂层的硅基陶瓷型芯反应后合金底部微观形貌SEM像及EDS元素面分布

Fig.6

Bottom SEM images (a-c) and EDS analyses (d-o) of the Ni-based single-crystal superalloy after reaction with the Al2O3-coated Si-based ceramic core

(a) overall morphology

(b) microstructure of the black rectangular area in Fig.6a

(c) microstructure of typical area 2 in Fig.6b (d-o) EDS mappings corresponding to Fig.6b

表1 图6b中点1~3的EDS结果 (mass fraction / %)

Table 1

| Point | Al | O | Ni | Hf | Si | Co | Cr | Re | Mo | W | Ta | Zr |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 1 | 66.27 | 21.24 | 7.78 | 0.76 | 0.11 | 1.47 | 0.65 | 0.51 | 0.39 | 0.12 | 0.60 | 0.10 |

| 2 | 18.71 | 22.01 | 14.49 | 33.37 | – | 2.21 | 0.21 | 1.42 | 1.15 | – | 5.98 | 0.46 |

| 3 | 0.86 | 0.57 | 28.08 | 0.72 | 5.90 | 11.77 | 0.87 | 4.27 | 29.97 | 9.44 | 7.31 | 0.24 |

图7

图7

镍基单晶高温合金与施加Al2O3涂层的硅基陶瓷型芯反应后合金纵截面的微观形貌及EDS元素面分布

Fig.7

Microscopic morphologies (a, b) and EDS analyses (c-n) of the longitudinal section of the Ni-based single-crystal superalloy after reaction with the Al2O3-coated Si-based ceramic core

(a) overall morphology of the superalloy longitudinal section

(b) microstructure of the black rectangular area in Fig.7a (c-n) EDS mappings corresponding to Fig.7b

表2 图7b中点1和2的EDS结果 (mass fraction / %)

Table 2

| Point | Al | O | Ni | Si | Co | Cr | Re | Mo | W | Ta | Hf | C |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 1 | 0.62 | 0.58 | 20.05 | 2.24 | 7.77 | 0.62 | 23.24 | 3.71 | 24.76 | 6.85 | 3.84 | 5.73 |

| 2 | 0.14 | 0.51 | 9.10 | 0.60 | 2.83 | 0.40 | 39.41 | – | 34.58 | 4.06 | 3.58 | 4.81 |

图8a为施加Al2O3涂层的硅基陶瓷型芯与合金反应后型芯表面的微观形貌。其中Ⅰ区是施加Al2O3涂层的硅基陶瓷型芯与合金熔体未接触区域,Ⅱ区是施加Al2O3涂层的硅基陶瓷型芯与合金熔体接触区域。从图中可以看出,Ⅰ区呈现的是如图2b的典型Al2O3涂层形貌,在高温烧结下因烧结作用使得Al2O3涂层表面孔洞减少,致密性提高。Ⅱ区中深灰色片产物呈现出“阶梯状”分布,在深灰色物质上分布白色蜂窝状产物,且随着深度增加,白色蜂窝状产物逐渐增加。对图8a中方框所在位置放大观察,发现白色蜂窝状产物是由尺寸约0.5 μm的白色颗粒组成的(图8b)。对该区域进行EDS元素面分析(图8c~g)并对图8b内的2个典型位置进行点分析(表3)。发现深灰色物质富集Al、O;白色蜂窝状产物富集Hf、O;在Hf富集的区域有少量Si元素分布;Zr元素分布无规律。

图8

图8

施加Al2O3涂层的硅基陶瓷型芯与镍基单晶高温合金反应后型芯表面的微观形貌及EDS元素面分布

Fig.8

Surface morphologies (a, b) and EDS analyses (c-g) of the Al2O3-coated Si-based ceramic core after reaction with Ni-based single-crystal superalloy

(a) overall morphology (I and II—non-contact area and contact area between the Al2O3-coated Si-based ceramic core and the Ni-based single-crystal superalloy melt, respectively)

(b) microstructure of the black rectangular area in Fig.8a (c-g) EDS mappings corresponding to Fig.8b

表3 图8b中点1和2的EDS结果 (mass fraction / %)

Table 3

| Point | Al | O | Hf | Si | Zr |

|---|---|---|---|---|---|

| 1 | 55.68 | 41.62 | 1.84 | 0.38 | 0.48 |

| 2 | 17.27 | 18.36 | 63.58 | 0.70 | 0.09 |

通过XRD分别对界面反应后合金底部与施加Al2O3涂层的硅基陶瓷型芯表面进行物相分析,如图9所示。结果表明,合金底部主要由Al2O3、γ/γ' (Ni3Al)、ReC、(Mo, W, Re)5Si3组成(图9a)。其中,γ/γ'(Ni3Al)是合金基体的主要成分。崔仁杰等[17]在研究DD5合金铸态组织中发现,DD5合金内部碳化物主要为TaC和HfC。本工作中合金内部的碳化物ReC与基体碳化物成分不一致,推测该碳化物为反应形成的。而由于反应是在真空环境下进行且原始合金中不含Si元素,初步判断Al2O3、(Mo, W, Re)5Si3是合金与硅基陶瓷型芯的反应产物。结合图6~8,可以认为反应后合金底部的深色蜂窝状产物为Al2O3 (图6b),其表面部分区域的白色蜂窝状产物为HfO2 (图6c);合金基体表面分布的不规则产物为(Mo, W, Re)5Si3 (图6b中位置3);合金纵截面中型芯与合金界面间不规则状产物亦为(Mo, W, Re)5Si3 (图7b)。由于合金中Ni、Co元素受X射线照射而产生荧光X射线,其强度叠加在图谱的背底上,引起背底强度的升高;并且衍射强度较高时会影响机器对背底的探测,因此导致合金底部的XRD谱在一定角度时背底出现“漂起”现象。

图9

图9

界面反应后镍基单晶高温合金底部和施加Al2O3涂层的硅基陶瓷型芯表面的XRD谱

Fig.9

XRD spectra of the Ni-based single-crystal superalloy bottom (a) and the Al2O3-coated Si-based ceramic core surface (b) after interface reaction

2.3 反应前未表面改性的硅基陶瓷型芯的分析

图10

图10

未表面改性的硅基陶瓷型芯的表面形貌及EDS元素面分布

Fig.10

Macroscopic (a) and microscopic (b) surface morphologies and EDS mappings corresponding to Fig.10b (c-e) of unmodified Si-based ceramic core

图11

图11

未表面改性的硅基陶瓷型芯的表面粗糙度

Fig.11

Surface roughness of the unmodified Si-based ceramic core

2.4 未表面改性的硅基陶瓷型芯与合金熔体的界面反应

图12

图12

与未表面改性的硅基陶瓷型芯反应后镍基单晶高温合金底部的粗糙度

Fig.12

Bottom roughness of the Ni-based single-crystal superalloy after reaction with the unmodified Si-based ceramic core

图13

图13

镍基单晶高温合金与未表面改性的硅基陶瓷型芯反应后合金底部的微观形貌及EDS元素面分布

Fig.13

Bottom morphologies (a, b) and EDS analyses (c-f) of the Ni-based single-crystal superalloy after reaction with the unmodified Si-based ceramic core

(a) overall morphology

(b) microstructure of the black rectangular area in Fig.13a (c-f) EDS mappings corresponding to Fig.13a

图14

图14

镍基单晶高温合金与未表面改性的硅基陶瓷型芯反应后合金纵截面的微观形貌及EDS元素面分布

Fig.14

Microscopic morphologies (a, b) and EDS analyses (c-i) of the longitudinal section of the Ni-based single-crystal superalloy after reaction with the unmodified Si-based ceramic core

(a) overall morphology

(b) microstructure of the black rectangular area in Fig.14a (c-i) EDS mappings corresponding to Fig.14b

图15

图15

未表面改性的硅基陶瓷型芯与镍基单晶高温合金反应后硅基陶瓷型芯表面形貌SEM像及EDS元素面分布

Fig.15

Low (a) and high (b) magnified SEM images showing surface morphologies of the unmodified Si-based ceramic core after reaction with the Ni-based single-crystal superalloy and EDS mappings corresponding to Fig.15a (c, d)

图16

图16

界面反应后镍基单晶高温合金底部和未表面改性的硅基陶瓷型芯表面的XRD谱

Fig.16

XRD spectra of the Ni-based single-crystal superalloy bottom (a) and the unmodified Si-based ceramic core surface (b) after interface reaction

与合金接触后的未表面改性的硅基陶瓷型芯的表面主要由Al2O3、SiO2、ZrO2、ZrSiO4 和HfO2组成(图16b)。由于硅基陶瓷原料无Al、Hf元素,故Al2O3、HfO2为反应产物,SiO2、ZrSiO4为硅基陶瓷型芯。由于硅基陶瓷型芯中不含ZrO2,初步判断ZrO2可能是硅基陶瓷型芯中ZrSiO4分解形成的产物。结合上述实验,可以认为反应后未表面改性的硅基陶瓷型芯表面的层状产物为Al2O3。

2.5 2种合金/陶瓷型芯体系的润湿性

测量2种合金/型芯体系界面反应后合金球冠底部的直径及高度,按照

表4 合金/不同硅基陶瓷体系的润湿角

Table 4

| System | d / mm | h / mm | θ / (o) |

|---|---|---|---|

| Superalloy-Al2O3-coated Si-based ceramic core | 6.1 | 3.0 | 89.1 |

| Superalloy-unmodified Si-based ceramic core | 5.0 | 3.0 | 100.4 |

3 分析与讨论

根据热力学计算公式,界面反应过程的Gibbs自由能变化为[20]:

Element (compound) | kJ‧mol-1 | J‧mol-1 | J‧mol-1‧K-1 | T | |||

|---|---|---|---|---|---|---|---|

| K | |||||||

| A | B | C | D | ||||

| Hf | 0 | 43.56 | 23.460 | 7.623 | 0 | 0 | 298-2013 |

| SiO2 | -908.35 | 43.40 | 71.626 | 1.891 | -39.058 | 0 | 298-2000 |

| HfO2 | -1113.20 | 59.36 | 72.111 | 9.050 | -12.941 | 0 | 298-1973 |

| Si | 0 | 18.82 | 22.824 | 8.238 | -2.063 | 0 | 1685-1973 |

| Al | 0 | 28.32 | 31.748 | 0 | 0 | 0 | 933-2767 |

| Al2O3 | -1675.27 | 50.94 | 120.516 | 9.192 | -48.367 | 0 | 800-2327 |

基于上述实验结果对合金-施加Al2O3涂层的硅基陶瓷型芯体系的界面反应进行分析,如图17所示。合金中的Hf、Al与硅基陶瓷型芯中的Si的活泼性顺序为Hf > Al > Si。对于施加Al2O3涂层的硅基陶瓷型芯,由于Al2O3涂层的保护作用,合金熔体中的Hf、Al无法与硅基陶瓷型芯中的SiO2直接接触,从而有效抑制了合金/型芯界面反应的发生。但由于合金熔体中Hf元素比Al元素更为活泼,即HfO2比Al2O3更稳定,所以合金熔体中的Hf首先与Al2O3涂层发生反应,在涂层表面生成由颗粒组成的蜂窝状产物HfO2,反应过程如下:

图17

图17

合金-施加Al2O3涂层的硅基陶瓷型芯体系的界面反应示意图

Fig.17

Schematic of interface reaction between the Ni-based single-crystal superalloy and Al2O3-coated Si-based ceramic core

基于上述实验结果对合金-未表面改性的硅基陶瓷型芯体系的界面反应进行分析,如图18所示。合金熔体中的Hf先与硅基陶瓷型芯中的SiO2发生反应,在硅基陶瓷型芯表面生成HfO2,当Hf低于反应浓度时停止反应。此时,合金熔体中大量的Al与SiO2开始反应,在合金底部与硅基陶瓷型芯表面均生成Al2O3。在合金底部生成的Al2O3颗粒在高温下发生团聚作用形成“蜂窝状” (图13a),而在硅基陶瓷型芯表面的Al2O3颗粒由于陶瓷的烧结作用形成“缩颈”[24],以层状形式覆盖在硅基陶瓷型芯基体表面(图15a)。有文献[23]报道,Hf含量为1.3%的镍基高温合金与硅基陶瓷发生反应,在合金与陶瓷界面处会产生Al2O3和HfO2的双层氧化物,并且HfO2只生成于硅基陶瓷表面,且不连续,含量少。因此反应后未表面改性的硅基陶瓷型芯表面未观察到HfO2,可能是Al2O3反应层将HfO2覆盖所致(图15b)。合金底部生成的Al2O3层覆盖在合金底部。反应生成的Si在Al2O3反应层与合金界面处富集并向合金内部扩散,与W等难熔元素形成(Mo, W, Re)5Si3。

图18

图18

合金-未表面改性的硅基陶瓷型芯体系的界面反应示意图

Fig.18

Schematic of interface reaction between the Ni-based single-crystal superalloy and the unmodified Si-based ceramic core

式中,

结合上述分析,硅基陶瓷型芯表面施加Al2O3涂层有效抑制硅基陶瓷型芯与合金熔体界面反应的同时,也改善了合金熔体的润湿性,这对提高铸件尺寸精度、减少加工、降低铸件报废率具有重要影响。

4 结论

(1) 采用多弧离子镀在硅基陶瓷型芯表面制备了Al2O3涂层,相比于未表面改性的硅基陶瓷型芯,表面粗糙度略有增加。

(2) 合金熔体与施加Al2O3涂层的硅基陶瓷型芯反应时,合金熔体中的Hf先与Al2O3涂层反应,在涂层表面生成HfO2。当合金表面某些Hf含量较高的区域将Al2O3涂层完全反应后,合金熔体与硅基陶瓷型芯接触,合金熔体中的Hf先与SiO2发生反应在硅基陶瓷型芯表面生成HfO2,随后合金熔体中的Al与SiO2反应在硅基陶瓷型芯表面和合金底部生成Al2O3。但由于合金Hf含量低,多数区域Al2O3涂层未发生反应,Al2O3涂层仍可有效地阻止合金熔体与硅基陶瓷型芯直接接触,从而抑制界面反应的发生。

(3) 合金与未表面改性的硅基陶瓷型芯反应时,合金熔体中的Hf先与陶瓷中的SiO2发生反应,在硅基陶瓷型芯表面生成HfO2;当Hf反应完全后,合金熔体中的Al与硅基陶瓷型芯中的SiO2发生反应,在合金底部与硅基陶瓷型芯表面均生成连续的Al2O3层。而在硅基陶瓷型芯表面所产生的Al2O3在高温下发生颈缩,相互粘连,形成层状覆盖于HfO2与陶瓷型芯之上。未表面改性的硅基陶瓷型芯与合金熔体发生明显的界面反应,在合金底部产生致密、连续的反应产物Al2O3。

(4) 2种体系界面反应所产生的Si富集在合金表面并向合金内部扩散,与合金熔体中的Mo、W、Re等难熔元素在合金表面或Al2O3反应层-合金界面形成不规则状的富Si相(Mo, W, Re)5Si3。

(5) 合金-施加Al2O3涂层的硅基陶瓷型芯体系的润湿角为89.1°,显著优于合金-未表面改性的硅基陶瓷型芯体系的100.4°。这表明在硅基陶瓷型芯表面施加Al2O3涂层可以有效改善合金的润湿性。

参考文献

Preparation and properties of silica-based ceramic core

[D].

硅基陶瓷型芯制备与性能分析

[D].

Development of manufacturing technology for single crystal turbine blades and vanes with high cooling effect

[J].

高效冷却单晶涡轮叶片制造技术的发展

[J].

Development of investment shell moulds for precision casting of gas turbine aerofoils

[J].

Preparation of Al2O3 matrix coating on silica based ceramic core and its effects on interface reaction

[D].

硅基陶瓷型芯Al2O3基涂层的制备及其在界面反应上的作用

[D].

Ceramic cores for manufacturing hollow metal castings

[P].

Effect of Hf on the interfacial reaction between a Nickel base superalloy and a ceramic material

[J].The influence of Hf content on the wettability and interfacial reaction between a nickel base superalloy and a ceramic material was investigated by using a sessile drop method. The wetting angle was measured through the geometric parameters of the metal drop. The interfacial morphology and elements distribution were studied by SEM and EPMA, respectively. XPS was employed to study the phase formation at the metal-ceramic interface. The relationship between wettability and interfacial reaction was discussed. It was found that the wetting angle of the metal drop on the ceramic substrate was decreased with increasing Hf content in the alloy and the wettability of the studied superalloy on the ceramic material was enhanced with increasing Hf content in the alloy. When the content of Hf increased from 0.1% to 2.0% (mass fraction), the wetting angle decreased from 132° to 112°. The interfacial reaction led to a sharp decrease in wetting angle as Hf content was 1.5%. The product of interfacial reaction was HfO2 and the thermodynamic analysis indicated that Hf was able to substitute Si in SiO2 in the ceramic material.

Hf对一种高温合金与陶瓷材料润湿性及界面反应的影响

[J].研究了Hf对一种高温合金与陶瓷材料润湿性及界面反应的影响. 测量了合金熔体与陶瓷材料的平衡润湿角, 通过SEM, EPMA和XPS研究了合金与陶瓷材料的界面组织形貌、反应区元素分布及界面反应产物, 分析了Hf对合金熔体与陶瓷材料润湿性及界面反应的影响, 阐述了润湿性与界面反应的关系. 结果表明, 高温合金中Hf元素的含量会影响合金熔体与陶瓷材料的润湿性. 对于本工作的合金, 当Hf含量从0.1%逐渐增大至2.0%时, 润湿角由132°逐渐减小至112°, 润湿性显著增强; 当Hf含量达到1.5%时, 合金熔体与陶瓷材料发生界面反应, 界面反应使润湿角明显减小, 反应产物为HfO<sub>2</sub>. 界面反应热力学分析结果表明, Hf和SiO<sub>2</sub>满足发生置换反应所需的热力学条件.

Effect of C on the interfacial reaction and wettability between a Ni-based superalloy and ceramic mould

[J].Superalloy components are always produced by the way of investment casing. During investment casting, interfacial reactions may take place and bring about metal contamination and defect formation on the surface of the components. The influence of C content on the interfacial reaction and wettability between a Ni-based superalloy and ceramic mould was investigated by using a sessile drop method. The interfacial morphology and elements distribution were studied by SEM and EPMA. Activities of C, Cr and Al were calculated by using Thermo-Calc software. The relationship between interfacial reaction and wettability was discussed. It was found that when C content was higher than 0.1%, activity of C increased greatly and interfacial reaction took place. The wettability varied from non-reactive wetting to reactive wetting. In the reactive wetting systems, sand adhesions appeared and Al and Cr diffused to the ceramic surface.

C对一种镍基高温合金与陶瓷型壳界面反应及润湿性的影响

[J].

Interfacial reactions between SiO2-ZrO2 ceramic core and DZ125, DD5, DD6 casting superalloys

[J].SiO<sub>2</sub>-ZrO<sub>2</sub> based ceramic core plates with calcium stabled zirconia were fabricated by ceramic injection moulding. The hollow interfacial reaction plates of DZ125,DD5 and DD6 superalloys were fabricated by directional solidification at 1510℃and 1530℃ using SiO<sub>2</sub>-ZrO<sub>2</sub> based ceramic cores, and the interfacial samples were obtained by horizontally cutting these hollow plates. The microstructure analysis of the interfacial samples shows that the high temperature chemical stability of SiO<sub>2</sub>-ZrO<sub>2</sub> based ceramic core above 1500℃ is poor, due to different chemical reactions with DZ125, DD5 and DD6, and the reaction products are closely related to the compositions of superalloys. For DZ125 superalloy with higher Hf content,the reaction product is HfO<sub>2</sub>,which is rich on the interface and protects Al in DZ125 superalloy from oxidation. For DD5 and DD6 superalloys with lower Hf,Al<sub>2</sub>O<sub>3</sub> is the reaction product between superalloys and ceramic cores and comes from the reaction between Al in superalloys and SiO<sub>2</sub> in ceramic cores,which is accelerated by calcium stabled zirconia.

SiO2-ZrO2陶瓷型芯与DZ125, DD5和DD6三种铸造高温合金的界面反应

[J].采用热压注工艺制备以钙稳定氧化锆为矿化剂的SiO<sub>2</sub>-ZrO<sub>2</sub>陶瓷型芯试板,继而通过定向凝固分别在1510℃和1530℃制备SiO<sub>2</sub>-ZrO<sub>2</sub>型芯与DZ125,DD5和DD6三种高温合金的界面反应空心试板,将空心试板于相同高度处横向剖开,对获得的合金/型芯界面反应试样的微观形貌进行SEM和EDS分析。结果表明,SiO<sub>2</sub>-ZrO<sub>2</sub>陶瓷型芯在1500℃以上的高温化学稳定性差,与DZ125,DD5和DD6合金均发生不同程度的界面化学反应,反应产物类型与合金成分密切相关。对于Hf含量较高的DZ125合金来说,合金中Hf与SiO<sub>2</sub>-ZrO<sub>2</sub>型芯中的SiO<sub>2</sub>反应生成HfO<sub>2</sub>,并在合金表面富集,阻止了合金中Al与型芯的反应。对于Hf含量较低的DD5,DD6合金来说,合金与SiO<sub>2</sub>-ZrO<sub>2</sub>型芯界面反应的产物是Al<sub>2</sub>O<sub>3</sub>,其由合金中Al与SiO<sub>2</sub>反应生成,而矿化剂钙稳定氧化锆对这一界面反应有促进作用。

Wetting and interactions of Ni- and Co-based superalloys with different ceramic materials

[J].

Process of making a hollow member having an internal coating

[P].

Study on compact α-Al2O3 coating fabricated by sol-gel method

[J].

溶胶-凝胶法制备致密α-Al2O3涂层的研究

[J].

Study of modification of Al2O3-coated engineering ceramics by sol-gel process

[J].

用溶胶-凝胶法制备Al2O3涂层工程陶瓷的表面改性研究

[J].

Properties of alumina coatings prepared on silica-based ceramic substrate by plasma spraying and sol-gel dipping methods

[J].

Microstructure and bending strength improvement of alumina-based ceramic cores by liquid silicone resin infiltration

[J].

Improving high temperature properties of alumina based ceramic cores containing yttria by vacuum impregnating

[J].

Technology and application of multi-arc ion plating

[J].

多弧离子镀技术及其应用

[J].

Effect of heat treatment on microstructure and properties of second generation Ni-based single crystal superalloys DD5

[J].

热处理工艺对第二代镍基单晶高温合金DD5组织和性能的影响

[J].采用光学显微镜和扫描电镜等研究了热处理工艺对第二代单晶高温合金DD5的元素偏析、γ'相、共晶相、碳化物和性能的影响,通过典型拉伸和持久性能测试对比,确定了DD5合金的最佳的热处理工艺。结果表明:经1290~1310℃固溶热处理2~4 h后再经过时效处理,合金的组织由平均尺寸约为0.5 μm的规则立方状γ'强化相以及少量不规则γ'相、γ/γ'残余共晶相和碳化物组成,合金在870℃时的平均拉伸抗拉强度达到1010 MPa,1093℃/158 MPa下的平均持久寿命达到40 h。

Simulation of effect of heating condition on microstructure and properties of silicon-based ceramic core

[J].

模拟受热状况对硅基陶瓷型芯组织和性能的影响

[J].

Effects of Re and Y elementson interface reactions between superalloy melts and ceramic materials

[D].

Re和Y元素对高温合金熔体与陶瓷材料界面反应的影响

[D].

Skin Effect of Hf-rich melts and some aspects in its usage for Hf-containing cast nickel-base superalloys

[A].

Study on Ceramic-superalloy interface reactions during the directional solidification processing

[D].

定向凝固过程中陶瓷与高温合金界面研究

[D].

Enhanced thermal properties of silica-based ceramic cores prepared by coating alumina/mullite on the surface of fused silica powders

[J].

Wettability of SiO2 and oxidized SiC by aluminium

[J].