锆合金具有强度高、导热性好、热中子吸收截面低等优点,被广泛用于核燃料包壳材料[1,2]。然而,在压水堆电站失水事故(LOCA)工况下,锆合金包壳管被迅速氧化并产生大量的H2和热量,严重时会引起“氢爆”[2,3]。自2011年日本福岛核事故后,科学家提出了耐事故燃料(ATF)研发计划,其中金属Cr涂层兼具抗蒸汽氧化和高温水腐蚀性能,且不改变传统的燃料体系,被认为是最具应用潜力的ATF锆合金包壳表面涂层[4~6]。但是,在正常工况高温水服役条件下,Zr和Cr之间存在明显的电势差(ΔE = 0.809 V)[7]。而且,镀膜包壳与格架间微动磨损会产生裂纹,使得膜/基界面暴露在高温硼锂水中构成大阴极-小阳极的原电池,引发的阳极反应会加速点蚀坑的形成[8~10]。反应堆在长时间运行时,相比于裸露的锆管,覆有Cr涂层的锆合金包壳可能更容易发生局部腐蚀损伤,进而对反应堆的安全运行造成严重威胁。另外,在事故工况高温蒸汽环境服役条件下,镀膜包壳内部发生了严重的元素互扩散。一方面,Cr元素向Zr基体扩散,形成脆性ZrCr2层[11,12]并降低涂层的韧性;另一方面,Zr元素沿Cr涂层的晶界向表面扩散,优先与O反应生成ZrO2,导致Cr涂层中出现O的快速扩散通道[13],进而引起涂层的破坏及失效。因此,在锆合金包壳和Cr涂层间插入合适厚度的绝缘层是解决问题的方向。

微弧氧化(MAO)是一种在金属表面原位生长氧化膜层的表面改性技术,可以实现膜基强结合[14],并大幅度改善锆合金的耐磨抗蚀性能[15]。Wei等[16]采用原位高温电化学测试技术,系统研究了Li、B等元素对Zirlo锆基微弧氧化膜抗腐蚀性能的影响,发现微弧氧化膜可保护Zr基体免受Li+腐蚀。Wang等[17]研究了Zr-1Nb合金表面微弧氧化膜900~1200℃高温蒸汽氧化行为,结果表明:在低于1000℃情况下,MAO膜提高了Zr-1Nb合金的抗蒸汽氧化性能;而在1100℃以上,MAO膜丧失了保护作用。Wang等[7]还通过MAO工艺在Zr-1Nb合金表面制备MAO界面层,采用过滤阴极弧沉积工艺制备Cr涂层,研究了MAO/Cr复合涂层在900~1100℃高温蒸汽氧化行为,结果表明MAO界面层可有效抑制Zr、Cr 2种元素的互扩散,指出此工艺是改善锆合金包壳抗高温蒸汽氧化性能的有效途径。另外在MAO界面层制备的众多工艺参数中,微弧氧化时间对MAO界面层的厚度和质量起关键作用。然而,微弧氧化时间对锆合金表面MAO/Cr复合涂层力学性能和抗高温蒸汽氧化性能的调控作用及机理尚不明确。

基于上述锆合金表面微弧氧化膜ZrO2良好的绝缘特性,以及HiPIMS在改善Cr涂层缺陷、致密度和抗高温蒸汽腐蚀性能等方面的综合考虑,设计了MAO/Cr复合涂层的制备工艺,并探讨分析微弧氧化时间对锆合金表面MAO/Cr复合涂层结构与性能的影响,旨在为锆合金包壳表面复合涂层的制备提供参考依据。

1 实验方法

1.1 MAO/Cr复合涂层的制备

实验采用MAO和HiPIMS技术制备MAO/Cr复合涂层。以Zirlo锆合金试样(尺寸为15 mm × 10 mm × 2 mm)为基体,依次采用1000、2000和3000号水砂纸打磨表面,再进行酒精超声清洗,烘干备用。

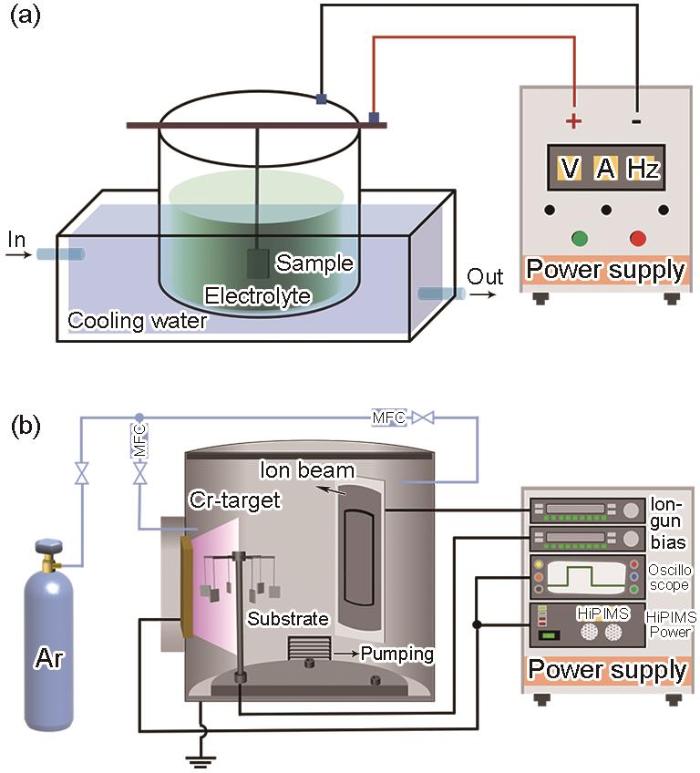

采用MAO-380 V/20 A型直流脉冲微弧氧化装置(图1a),在电压为450 V、频率为600 Hz、占空比为15%的条件下分别微弧氧化3、6和9 min。微弧氧化电解液由10 g/L Na2SiO3和2 g/L NaOH组成,整个微弧氧化过程中溶液温度保持在30℃左右。

图1

图1

微弧氧化沉积系统及高功率脉冲磁控溅射沉积系统示意图

Fig.1

Schematics of micro-arc oxidation (MAO) (a) and high-power pulsed magnetron sputtering (HiPIMS) (b) deposition systems (MFC—mass flow controller)

利用HiPIMS技术在微弧氧化前后的Zr基体表面分别沉积Cr涂层,得到纯Cr涂层和MAO/Cr复合涂层样品,沉积系统如图1b所示。将基体固定于机架并置于Cr靶(纯度99.9%)前,靶基距为12 cm,腔体加热至200℃,抽真空至腔体真空度达到3.7 × 10-3 Pa后开始实验。为去除基体的表面污染物,通入40 mL/min的Ar气(纯度99.999%),向基体施加脉冲负偏压300 V,通过氩离子辉光放电对基体刻蚀15 min。待刻蚀结束后,设定好参数开始沉积Cr涂层,具体沉积工艺如表1所示。根据微弧氧化时间的不同,将得到的3种复合涂层分别记为MAO3min/Cr、MAO6min/Cr及MAO9min/Cr。

表1 Cr涂层沉积参数

Table 1

Method | Time min | Ar flow mL·min-1 | Pressure Pa | Bias voltage V | Power supply | ||||

|---|---|---|---|---|---|---|---|---|---|

Power kW | Current A | Voltage V | Pulse width μs | Duty ratio | |||||

| Etching | 15 | 40 | - | -300 | - | - | - | - | - |

| HiPIMS | 420 | 50 | 0.27 | -80 | 3.0 | 4.0 | 760 | 100 | 5% |

1.2 高温水蒸气氧化实验方法

高温水蒸气氧化实验在HLG-14C高温管式炉与水蒸气发生器的组合装置中进行。先将管式炉升温至900℃,然后向炉管中通入流速均匀的水蒸气。待水蒸气流速稳定,将样品送入炉管中部并保温60 min。氧化实验完成后,取出样品空冷至室温。用天平(精度为0.1 mg)称取样品氧化前后的质量,以计算样品的氧化增重。将高温水蒸气氧化前后的MAO/Cr复合涂层样品用环氧树脂封装,打磨抛光,以备截面形貌观察和成分分析。选用体积分数为5%的HF溶液刻蚀高温水蒸气氧化后的截面样品,以备截面组织观察。

1.3 涂层的性能表征

式中,E和H分别是样品的弹性模量和Vickers硬度,P是加载载荷,c是裂纹扩展长度的一半。

2 实验结果与讨论

2.1 涂层的相结构与微观形貌

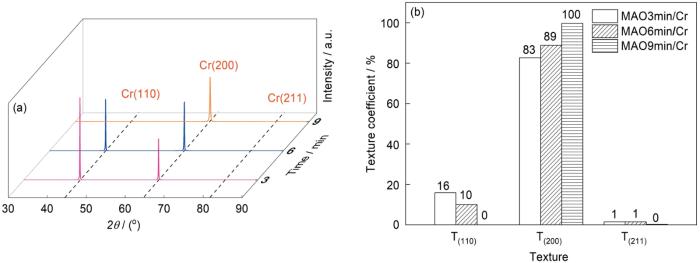

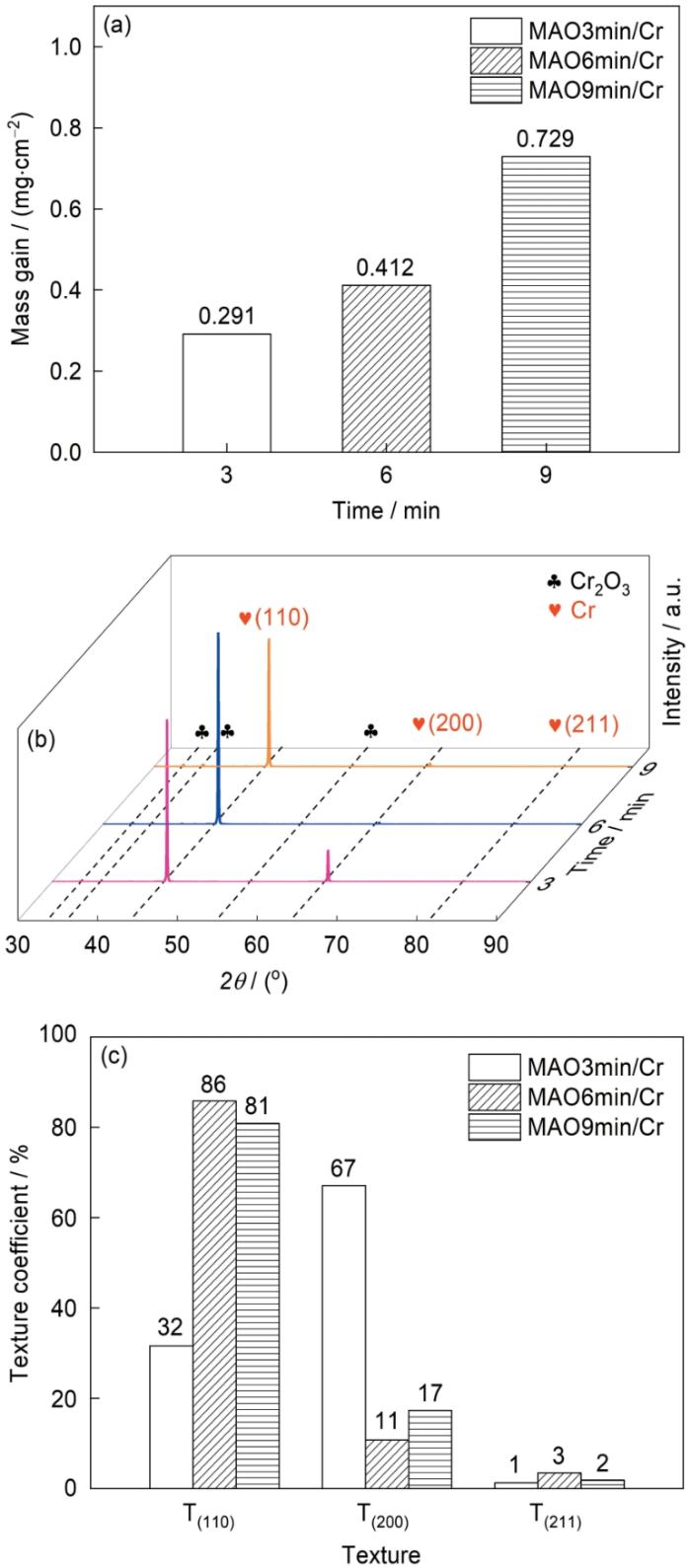

式中,I(hkl)为复合涂层样品在(hkl)晶面的衍射强度,I0(hkl)为标准无择优取向样品在(hkl)晶面的衍射强度。图2b列出了不同微弧氧化时间下复合涂层表面的织构系数。可以看出,3种涂层均表现出明显的(200)织构。随着微弧氧化时间的增加,呈现出(200)晶面织构系数增大而(110)晶面织构系数减小的趋势。微弧氧化时间为9 min时,复合涂层表面完全呈(200)织构,这意味着微弧氧化时间的增加有利于(200)晶面的生长而抑制了(110)晶面的生长。其原因是:随着微弧氧化时间的增加,微弧氧化界面层内部缺陷引起的应力集中加剧,从而导致金属Cr原子优先选择应变能密度最低[24]的(200)晶面进行结晶生长。

图2

图2

3种复合涂层的XRD谱及织构系数图

Fig.2

XRD spectra (a) and texture coefficients (b) of three composite coatings (T(110), T(200), and T(211) represent (110), (200), and (211) texture, respectively)

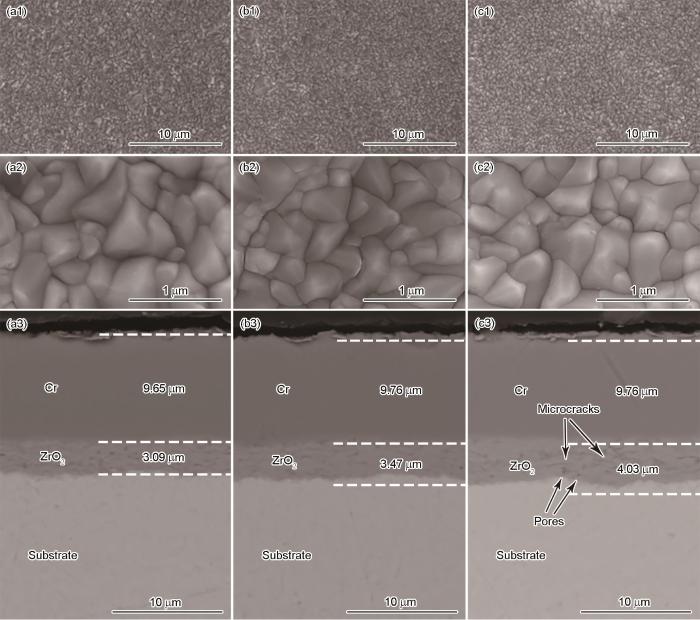

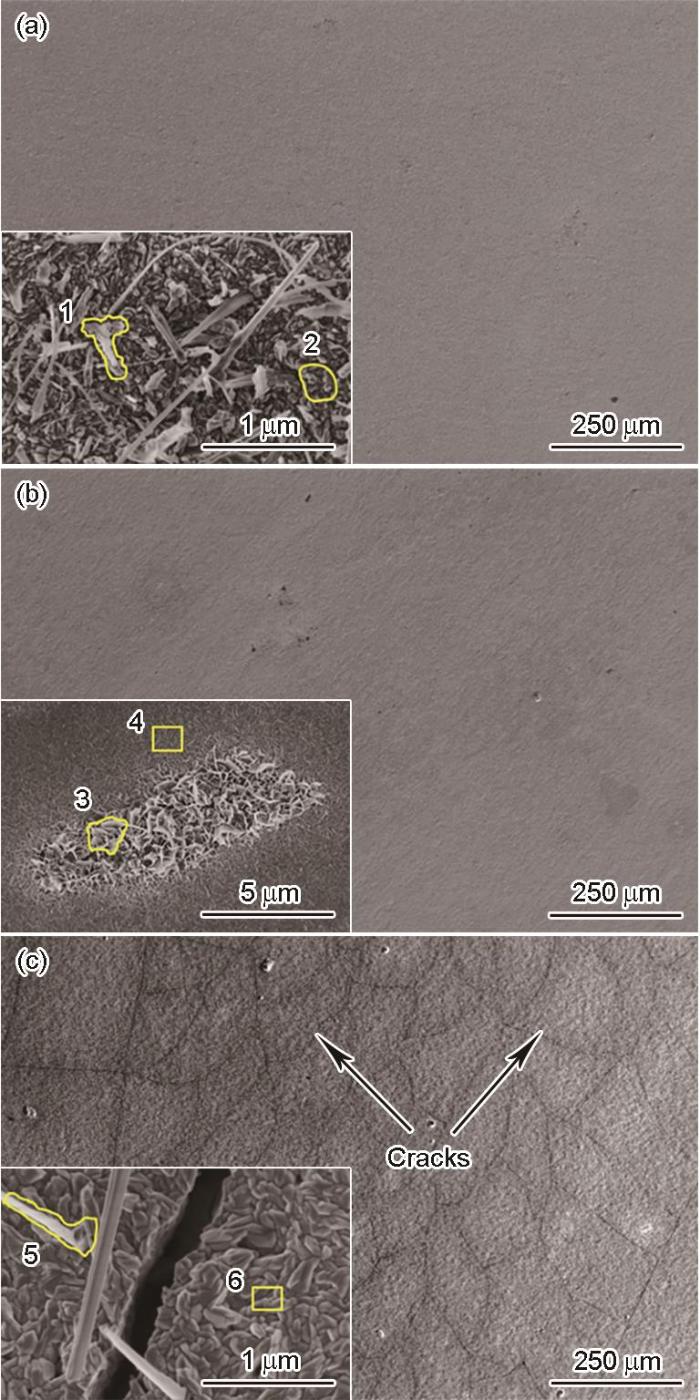

图3

图3

3种复合涂层的表/截面形貌的SEM像

Fig.3

Surface (a1, a2, b1, b2, c1, c2) and cross-sectional (a3, b3, c3) SEM images of the three composite coatings (a1-a3) MAO3min/Cr (b1-b3) MAO6min/Cr (c1-c3) MAO9min/Cr

2.2 涂层的力学性能

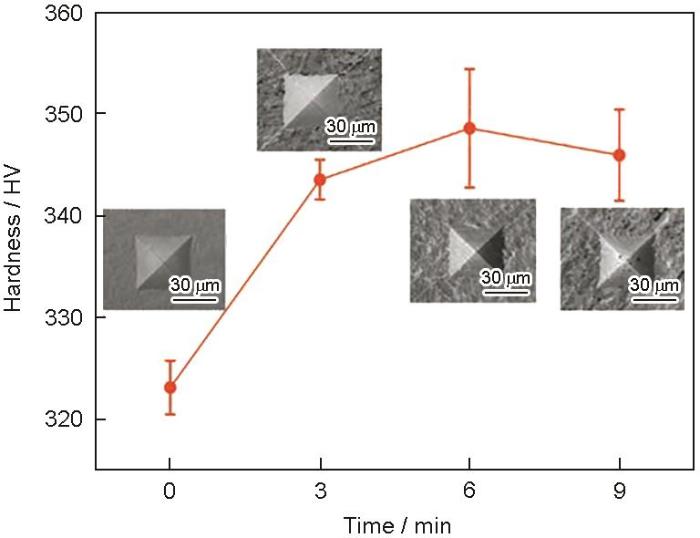

不同微弧氧化时间下涂层的显微硬度曲线和压痕形貌如图4所示。相比于纯Cr涂层,不同微弧氧化时间的MAO/Cr复合涂层显微硬度相对较大且压痕表面均出现微裂纹。3种复合涂层的断裂韧性见表2。随着微弧氧化时间的增加,MAO/Cr复合涂层的断裂韧性呈现先增大后减小的趋势,并在微弧氧化时间为6 min时达到峰值4.64 MPa·m1/2。复合涂层的断裂韧性由表面Cr层的织构强度和MAO界面层的残余应力决定。根据文献[26]报道,(200)织构较强的涂层比随机取向的涂层具有更高的断裂韧性,因而,微弧氧化时间增加会引起(200)织构系数增大,致使表面Cr层的韧性增强。但是残余应力也是影响复合涂层断裂韧性的重要因素,当微弧氧化时间超过一定值时,MAO界面层中的残余应力迅速增加[27],从而使复合涂层的断裂韧性急剧降低。

图4

图4

纯Cr涂层和复合涂层的硬度曲线和相应的压痕形貌

Fig.4

Hardness curve and corresponding indentation morphologies (insets) of Cr coating and MAO/Cr composite coatings

表2 3种复合涂层的断裂韧性 (MPa·m1/2)

Table 2

| Coating | P1 | P2 | P3 | Average |

|---|---|---|---|---|

| MAO3min/Cr | 1.64 | 1.67 | 1.73 | 1.68 |

| MAO6min/Cr | 4.75 | 4.59 | 4.59 | 4.64 |

| MAO9min/Cr | 2.13 | 2.03 | 2.07 | 2.08 |

2.3 涂层的高温水蒸气氧化行为

图5为3种复合涂层在900℃水蒸气腐蚀1 h后的氧化增重和相应的XRD结果及织构系数。由图5a可知,当微弧氧化时间为3或6 min时,复合涂层的氧化增重相对较小,具有优异的抗氧化性能;当微弧氧化时间增加至9 min时,复合涂层的氧化增重陡然升高,其抗氧化性能出现一定程度的下降。根据Meng等[28]研究,(110)织构较强的Cr涂层结构更致密,因而,MAO9min/Cr复合涂层(110)织构缺失会导致其抗氧化性能下降。从图5b可以看出,经高温水蒸气腐蚀后,涂层表面均由主相Cr和少量Cr2O3相组成,证明复合涂层具有优异的抗高温水蒸气氧化性能。另外,Cr(110)晶面衍射峰强度相比于原始涂层明显增强,由图5c织构系数的计算结果可知:900℃、1 h高温水蒸气氧化后,复合涂层表面织构程度受微弧氧化时间影响较大,并在微弧氧化时间为6 min时织构系数TC(110)达到最大值(86%)。这主要是因为3种复合涂层在900℃水蒸气环境中发生了不同程度的再结晶,其中具有(110)晶面取向的晶粒在形核或再结晶生长过程中具有较大的优势,从而使高温水蒸气氧化后涂层的(110)织构明显增强。

图5

图5

高温水蒸气腐蚀后3种复合涂层的氧化增重和物相组成及织构系数

Fig.5

Mass gain (a), XRD spectra (b), and texture coefficients (c) of the three composite coatings after high-temperature steam oxidation

图6

图6

高温水蒸气腐蚀后3种复合涂层的表面形貌SEM像

Fig.6

Surface SEM images of the three composite coatings oxidized at 900oC for 1 h (Insets are partial enlarged views)

(a) MAO3min/Cr

(b) MAO6min/Cr

(c) MAO9min/Cr

表3 图6中各点成分EDS结果 (atomic fraction / %)

Table 3

| Point | Cr | O |

|---|---|---|

| 1 | 36.94 | 63.06 |

| 2 | 42.09 | 57.91 |

| 3 | 35.66 | 64.34 |

| 4 | 39.37 | 60.63 |

| 5 | 36.11 | 63.89 |

| 6 | 40.98 | 59.02 |

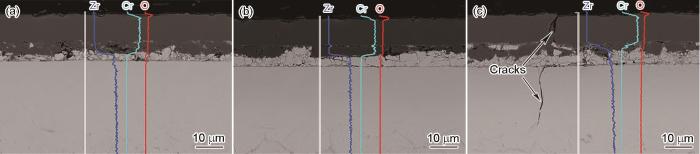

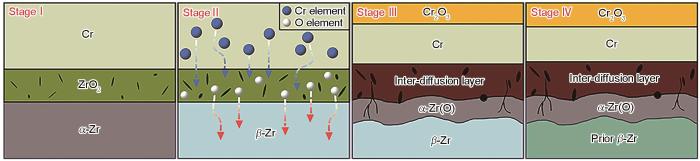

3种复合涂层在900℃水蒸气氧化1 h后的截面形貌及EDS线扫结果见图7。可以看出,900℃、1 h高温水蒸气氧化后,膜基体系均产生明显分层。根据EDS线扫描结果,涂层样品从表面至基体可分为Cr2O3层、残余Cr层、Zr/Cr/O互扩散层、α-Zr(O)层和前β-Zr层。高温下膜基体系的分层与其内部元素的扩散密切相关:MAO界面层由于结构相对疏松,Cr元素容易向其内部扩散并形成Zr/Cr/O互扩散层。另外,MAO界面层富集Zr、O 2种元素,高温下界面层中的O元素会向其浓度更低的Zr基体扩散并形成α-Zr(O)层。

图7

图7

高温水蒸气腐蚀后3种复合涂层的截面形貌SEM像及EDS线扫描分析

Fig.7

Cross-sectional SEM images and EDS line analyses of the three composite coatings oxidized at 900oC for 1 h

(a) MAO3min/Cr (b) MAO6min/Cr (c) MAO9min/Cr

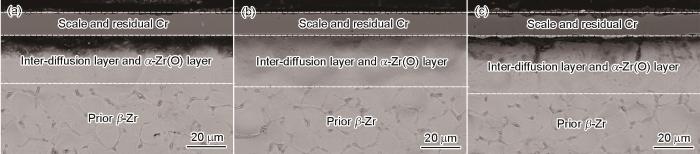

选用体积分数为5%的HF溶液刻蚀高温水蒸气氧化后的截面,形貌如图8所示。可以看出,第二相在前β-Zr的三岔晶界处富集,这可能与样品冷却过程中Fe、Cr等元素的析出有关。另外,随着微弧氧化时间的增加,α-Zr(O)层的厚度逐渐增加,并且微弧氧化时间为9 min的复合涂层截面出现明显的纵向裂纹。分析裂纹萌生的主要原因是:由于MAO界面层的热膨胀系数远小于Zr基体,高温下MAO界面层和Zr基体分别受拉应力和压应力的作用,且应力与微弧氧化时间呈正相关。随着微弧氧化时间的增加,MAO界面层内部的缺陷逐渐增多,在拉应力作用下容易形成较宽的纵向裂纹。

图8

图8

HF酸溶液刻蚀后3种腐蚀态复合涂层的截面形貌

Fig.8

Cross-sectional morphologies of the three corrosive composite coatings etched by HF sloution

(a) MAO3min/Cr (b) MAO6min/Cr (c) MAO9min/Cr

图9

图9

MAO9min/Cr复合涂层在900℃水蒸气环境中的氧化过程示意图

Fig.9

Schematic of oxidation process of the MAO9min/Cr composite coating on Zirlo substrate at 900oC in steam environment

3 结论

(1) 采用微弧氧化和高功率脉冲磁控溅射2种技术,通过调控微弧氧化时间,在Zirlo锆合金表面制备了不同厚度的MAO/Cr复合涂层。

(2) 随着微弧氧化时间的延长,MAO/Cr复合涂层表面的织构系数呈现出(200)晶面增大而(110)晶面减小的趋势。900℃、1 h高温水蒸气氧化后,复合涂层的(110)织构明显增强。

(3) 有MAO界面层的涂层断裂韧性有所降低,随着微弧氧化时间的延长,复合涂层的断裂韧性先增后减,在微弧氧化时间6 min时达到峰值4.64 MPa·m1/2。

(4) 随着微弧氧化时间的延长,MAO界面层内部的缺陷增多,MAO/Cr复合涂层的抗高温蒸气氧化性能降低。经过900℃高温水蒸气氧化1 h后,微弧氧化时间为9 min的复合涂层截面出现明显纵向裂纹;MAO界面层内部的缺陷以及金属与陶瓷热膨胀系数的差异诱导了裂纹的萌生,而近表面处Zr基体相变引起的体积膨胀促进了裂纹的扩展。

参考文献

Selection of fuel cladding material for nuclear fission reactors

[J].

Accident tolerant fuel cladding development: Promise, status, and challenges

[J].

Development status of accident-tolerant fuel for light water reactors in Korea

[J].

Adhesion property and high-temperature oxidation behavior of Cr-coated Zircaloy-4 cladding tube prepared by 3D laser coating

[J].

Review of manufacturing technologies for coated accident tolerant fuel cladding

[J].

Review on chromium coated zirconium alloy accident tolerant fuel cladding

[J].

Enhancement of high temperature steam oxidation resistance of ZrNb alloy with ZrO2/Cr bilayer coating

[J].

Fretting wear behavior of zirconium alloy in B-Li water at 300oC

[J].

Corrosion of the bonding at FeCrAl/Zr alloy interfaces in steam

[J].

Effect of micro-arc oxidation on fretting wear behavior of zirconium alloy exposed to high temperature water

[J].

Interdiffusion behavior between Cr and Zr and its effect on the microcracking behavior in the Cr-coated Zr-4 alloy

[J].

A systematic study of the oxidation behavior of Cr coatings on Zry4 substrates in high temperature steam environment

[J].

High temperature steam oxidation of chromium-coated zirconium-based alloys: Kinetics and process

[J].

One-step approach for the fabrication and characterization of hydroxyapatite/TiO2 composite ceramic coatings by micro-arc oxidation in situ on the surface of pure titanium

[J].

Deposition and properties of zirconia coatings on a zirconium alloy produced by pulsed DC plasma electrolytic oxidation

[J].

Effects of Li, B and H elements on corrosion property of oxide films on ZIRLO alloy in 300oC/14 MPa lithium borate buffer solutions

[J].

High temperature oxidation of Zr-1Nb alloy with plasma electrolytic oxidation coating in 900-1200oC steam environment

[J].

Spectroscopic investigation on the near-substrate plasma characteristics of chromium HiPIMS in low density discharge mode

[J].

Microstructural and nanomechanical studies of PVD Cr coatings on SiC for LWR fuel cladding applications

[J].

High temperature steam-oxidation behavior of arc ion plated Cr coatings for accident tolerant fuel claddings

[J].

A critical evaluation of indentation techniques for measuring fracture-toughness: I, Direct crack measurements

[J].

High-pressure synthesis and performance analysis of WC-cBN-MoS2 self-lubricating ceramic composites

[J].

Effects of deposition parameters on the texture of chromium films deposited by vacuum arc evaporation

[J].

Theory of abnormal grain growth in thin films and analysis of energy anisotropy

[J].

薄膜中异常晶粒生长理论及能量各向异性分析

[J].

Growth mechanism of ceramic coating on ZK60 magnesium alloy Based on two-step current-decreasing mode of micro-arc oxidation

[J].

Evaluation of fracture toughness of VN hard coatings: Effect of preferred orientation

[J].

Effect of microarc oxidation coating on fatigue performance of Ti-Al-Zr alloy

[J].

Control of the preferential orientation Cr coatings deposited on zircaloy substrates and study of their oxidation behavior

[J].