质子交换膜燃料电池以氢为燃料,将氢氧反应的化学能转化为电能,具有污染小、能量转换效率高、噪音小、稳定性高等优点,是一种重要的清洁能源设备[1~4]。燃料电池单体理论上只能够提供1.23 V电压,因此需要通过双极板将各个单体分隔并串联成电堆,以满足较高的工作电压需求。双极板也称为流场板或分离器板,位于膜电极组件的两侧,是质子交换膜燃料电池中重要的组件之一。它们所具备的复合功能,对电堆的整体性能有着巨大的影响。其中包括:在电池之间分离气体、在阳极和阴极之间提供导电介质、为反应气体(和潜在冷却剂)的均匀分布提供流场通道等。因此双极板材料应当具有良好的导电性、耐蚀性、导热性、疏水性、气体抗渗性和优良的加工性能[5~7]。

金属及其合金导电性能优异,成本低廉,容易批量加工,厚度可以薄至100 μm,是很好的双极板候选材料[6,7]。然而,对于电池内80℃左右的服役温度、pH值低的溶液环境,普通金属表现出了化学不稳定性,容易腐蚀和溶解,且浸出的金属离子对质子交换膜有毒害作用[7],缩短服役寿命。而易钝化的耐蚀金属则生成表面钝化膜,增加了双极板与气体绝缘层的界面接触电阻(interfacial contact resistance,ICR),降低了输出功率,且接触电阻随着钝化膜的增厚而增加,从而无法满足长期服役的要求。目前能选用的可钝化金属主要有钛合金、铝合金、镍合金和不锈钢等[7,8]。从加工工艺性和综合性能(力学、导电、耐蚀)全面评价,奥氏体不锈钢尤其是316L牌号是目前首选的双极板材料,但受钝化膜的制约,该不锈钢的导电性不足。为了克服耐蚀与导电性能的矛盾,科研人员在316L不锈钢双极板上进行了各种薄膜改性,如沉积Ti/(Ti, Cr)N/CrN多层薄膜后,自腐蚀电流密度(icorr)从2.6 µA/cm2降低至0.67 µA/cm2,单电池实验最大电池功率密度(811.65 mW/cm2)与石墨(860.48 mW/cm2)接近[9];沉积Ti/TiN多层薄膜后,icorr为1.60 × 10-8 A/cm2,ICR从150 mΩ·cm2下降至11 mΩ·cm2[7];沉积含Cr非晶碳薄膜后,icorr < 0.5 μA/cm2,ICR < 2 mΩ·cm2 (0.6 MPa下)[10],超出了美国能源部US-DoE给出的2025年双极板性能目标(icorr < 1 μA/cm2,1.40 MPa压力下ICR < 10 mΩ·cm2)[11]。但是薄膜技术会带来成本提升,薄膜本身也可能存在质量问题,最好能够直接使用无涂层的不锈钢基板。

人们对奥氏体不锈钢双极板进行了大量研究。SS304和SS316不锈钢在电池环境中的腐蚀电流密度逊于目标要求,分别为2.6和5.7 μA/cm2,ICR分别为140 mΩ·cm2 (测试压力为1.40 MPa)和123 mΩ·cm2 (测试压力为1.50 MPa),也与< 10 mΩ·cm2的标准相距甚远[2]。André等[12]发现,由于含有更多的Ni,904L不锈钢的ICR (70 mΩ·cm2,测试压强为1 MPa)小于316L (201 mΩ·cm2,相同测试压强)。Hermann等[13]指出,氧化层越厚,接触电阻越高,电池输出功率明显下降。Davies等[14]发现,相比316L表面的较厚氧化膜,Ni含量较高的310和904L不锈钢表面形成了较薄的氧化膜,应用在电池时的输出功率更高。这些工作均围绕几个典型牌号开展,尚缺少不同成分下的不锈钢腐蚀和导电行为的系统研究,以通过成分精修确定最优化的不锈钢配方。

本工作引入本课题组发展的团簇式合金设计方法,解析奥氏体不锈钢316L的成分,给出其理想团簇成分式;在此基础上,参考Schaeffler组织图,设计系列三元Fe-Cr-Ni合金,并以316L工业合金作为参照,探究不同Ni含量的不锈钢的耐蚀性和导电性变化规律,以期确定双极板用不锈钢的最佳成分。

1 316L不锈钢的成分解析与成分设计

1.1 不锈钢的化学近程序结构单元与团簇加连接原子成分式

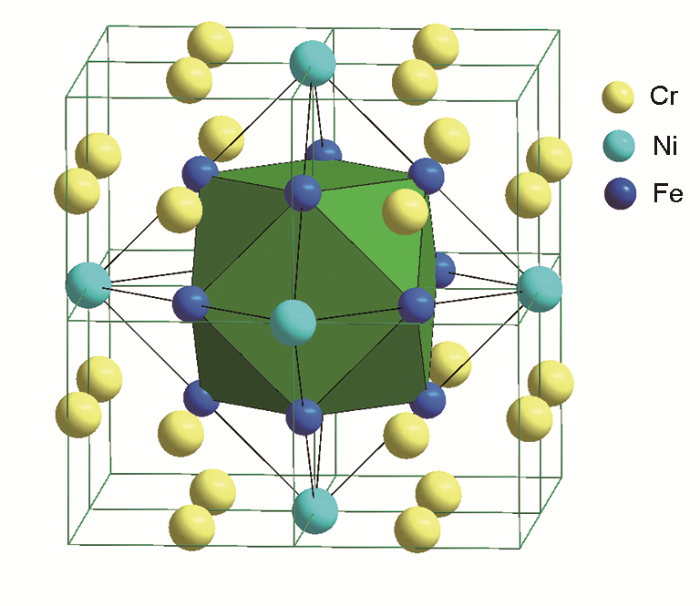

与所有工业合金一样,316L奥氏体不锈钢的成分源自长期工业实践,一直没有清晰的理论根源。各钢种均基于奥氏体和铁素体,其成分必然源自固溶体的特征结构,即化学近程有序结构。因此建立固溶体化学近程序模型成为理解合金成分的关键。在过去的十余年,董闯教授课题组发展出全新的近程序结构描述方法[15,16],从理论上证实,具有均匀溶质分布特性的固溶体合金必然满足特定的化学近程序结构单元,而这些单元具有类似于分子的电中性和平均密度的特性,溶质通过形成类分子结构单元而实现了均匀分布,而这是任何优质合金的先决条件。具体讲,化学近程序结构单元由第一近邻配位多面体团簇和若干次近邻连接原子构成,即团簇加连接原子模型[17],可表述为[团簇](连接原子)的团簇式形式。在此框架下,根据合金化元素与基体之间的交互作用,将元素分为团簇心部、团簇壳层和连接原子3个类别。以马氏体时效不锈钢为例[18],其典型团簇式为[Ni-Fe12]Cr2(Ni, Ti, Nb, V)1,描述了高温母相奥氏体中的近程序结构单元,第一近邻配位多面体团簇为立方八面体[Ni-Fe12] (图1),3个连接原子包括2个Cr和1个析出相形成元素。该团簇式亦可等效地表述成[Ni-(Fe12Cr2)](Ni, Ti, Nb, V)1,描述接近铁素体结构的马氏体,菱方十二面体团簇的配位数为14,相应地连接原子为1而保持16原子总数不变。结合Cr、Ni和C当量的组织稳定性计算[19],团簇式方法实现了从原子层次到组织设计的跨越,显示了其强大的设计能力和研发效率,为改良传统结构材料以及发展新型合金开辟了一条全新途径。

图1

1.2 316L不锈钢的成分解析

选择与溶剂呈强交互作用的Ni、Si等占据团簇中心,与Fe呈弱或者正混合焓的Cr和Mo置于连接原子位置,则常用的奥氏体不锈钢可表述为成分通式[(Ni, Si)-(Fe, Ni, Mn)12](Cr, Mo)3。建立316L不锈钢团簇式的具体过程如下。

首先分析成分特征。316L不锈钢(022Cr17Ni12-Mo2,GB/T 20878-2007)化学元素含量(质量分数,%)为C ≤ 0.03,Si ≤ 1.0,Mn ≤ 2.0,P ≤ 0.045,S ≤ 0.03,Ni 10.0~14.0,Cr 16~18,Mo 2~3,Fe余量。其耐蚀主要依靠Cr (形成钝化膜)和Mo (抗点蚀);奥氏体稳定性依靠Ni和C (由于析出富Cr的碳化合物,尽管C具有极好的奥氏体稳定能力,其含量在这种高品质不锈钢中较低,奥氏体稳定性主要依靠Ni;Si和Mn属于冶炼残余;S和P属于形成夹杂的杂质)。

选择牌号成分的中间值,这里取Si和Mn的上限,取Ni和Cr的中间值,忽略P、S等微量杂质元素和间隙固溶的C (在建立团簇式时,本工作只考虑置换型合金化元素),则质量分数为Fe-17Cr-12Ni-2.5Mo-1Si-2Mn,转换成原子分数为Fe65.07Cr18.14Ni11.35-Mo1.45Si1.97Mn2.02。

奥氏体不锈钢中往往析出Cr23C6型碳化物,而导致基体含Cr量不足,需要根据碳化物析出量,计算出Cr损耗。取C含量为常用的0.022% (质量分数),折合成原子分数约为0.1%,如果这部分C完全以Cr23C6形式析出,消耗0.1% × 23 / 6 = 0.39%Cr (原子分数),C完全析出的奥氏体基体中,实际Cr含量为18.14% - 0.39% = 17.75% (原子分数),重新归一化的原子分数为Fe65.33Cr17.82Ni11.39Mo1.45Si1.98Mn2.03。

将理想基体的百分比成分乘以0.16就转换成16原子成分式:Fe10.45Cr2.85Ni1.82Mo0.23Si0.32Mn0.32。按照元素相互作用模型,将Si和Ni置于团簇中心,Fe、Mn以及多余的Ni置于第一近邻壳层,将Cr和Mo置于连接原子,得到对应的团簇式为[(Si0.32Ni0.68)-(Fe10.45Mn0.32Ni1.14)](Cr2.85Mo0.23)。注意到,此时壳层原子总数11.91十分接近于理想的12,相应地连接原子总数3.08仅略高于理想的3。将这2部分均理想化,得到[(Si0.32Ni0.68)-(Fe10.53Mn0.33Ni1.15)](Cr2.77Mo0.23),进一步取整简化,得到理想奥氏体基体的团簇成分式为[(Si0.3Ni0.7)-(Fe10.7Mn0.3Ni1)](Cr2.8Mo0.2)。

本工作试图揭示Fe-Cr-Ni基础体系的组织和性能演变,只用高纯金属料,因此忽略Mo、Si、Mn、C以及其他杂质元素,则理想成分式变成[Ni1-Fe11Ni1]Cr3 = Fe11Cr3Ni2。在此成分式基础上,保持Cr含量恒定,改变Ni,以期望获得更好的导电性,按照通式[Ni-Fe13-xNix-1]Cr3,设计出如表1所示的合金系列,其中与316L最为接近的是[Ni-Fe11Ni1]Cr3。

表1 基于团簇式[Ni-Fe13-xNix-1]Cr3设计的不锈钢成分,以及参照合金316L的成分式及团簇式 (mass fraction / %)

Table 1

| Cluster formula | Atomic formula | Nominal composition | Measured composition | Nieq | Creq |

|---|---|---|---|---|---|

| [Ni-Fe12]Cr3 | Fe12Ni12Cr3 | Fe-6.63Ni-17.63Cr | Fe-6.74Ni-17.65Cr | 6.63 | 17.63 |

| [Ni-Fe11.5Ni0.5]Cr3 | Fe11.5Ni1.5Cr3 | Fe-9.93Ni-17.6Cr | Fe-10.05Ni-17.68Cr | 9.93 | 17.60 |

| [Ni-Fe11Ni]Cr3 | Fe11Ni2Cr3 | Fe-13.22Ni-17.57Cr | Fe-13.46Ni-17.74Cr | 13.22 | 17.57 |

| [Ni-Fe10.5Ni1.5]Cr3 | Fe10.5Ni2.5Cr3 | Fe-16.5Ni-17.54Cr | Fe-16.73Ni-17.73Cr | 16.50 | 17.54 |

| [Ni-Fe10Ni2]Cr3 | Fe10Ni3Cr3 | Fe-19.77Ni-17.52Cr | Fe-20.03Ni-17.73Cr | 19.77 | 17.52 |

| [Ni-Fe9Ni3]Cr3 | Fe9Ni4Cr3 | Fe-26.28Ni-17.46Cr | Fe-26.50Ni-17.70Cr | 26.28 | 17.46 |

| [Ni-Fe8Ni4]Cr3 | Fe8Ni5Cr3 | Fe-32.74Ni-17.40Cr | Fe-32.87Ni-17.69Cr | 32.74 | 17.40 |

| [Ni-Fe11Ni1]- | Fe11Ni2Cr2.8Mo0.2 | Fe-14Ni-16.8Cr-2.3Mo | Fe-12.59Ni-17.43Cr-2.00Mo- | 15.90 | 19.58 |

| Mo0.2Cr2.9 (316L) | 1.15Mn-0.03Cu-0.01S-0.02P-0.52Si | (including | (including | ||

| C, Mn) | Mo, Si) |

2 不锈钢组织设计

不锈钢的组织主要依靠当量计算来经验性确定。常用的铁素体和奥氏体(所有浓度均以质量分数表示)的当量公式[21]为:

Cr当量:

Ni当量:

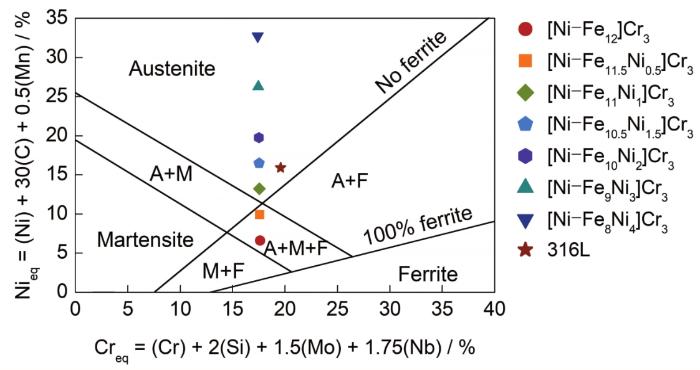

图2

图2

Schaeffler组织图及本工作涉及的合金位置

Fig.2

Designed alloys and 316L in Schaeffler diagram (A—austenite, F—ferrite, M—martensite; (M)—mass fraction of element M)

3 实验方法

实验使用的Fe、Ni、Cr金属料的纯度分别为99.9%、99.9%、99.95%。采用WK型非自耗真空电弧炉进行熔炼,在高纯Ar气保护下熔炼设计成分的合金锭,翻转熔炼5次以保证成分均匀。利用铜模吸铸快冷技术在高真空下制备成直径10 mm的合金棒。热处理工艺选用的是在1150℃进行固溶保温2 h后水冷。参照合金为316L不锈钢。通过XRF-180003040404型X射线荧光光谱仪对样品进行测试,得到的实测成分在表1中列出,与设计成分接近。通过EPMA-1600型场发射电子探针确认了合金均匀性,合金各部分的元素含量均在平均值上下0.2% (质量分数)以内。

利用D8 Foucus X射线衍射仪(XRD,CuKα)对固溶合金进行相结构检测。采用DMi8型光学显微镜(OM)观察组织形貌,金相制样侵蚀剂组成为8%HF + 15%HNO3 + 77%H2O (体积分数)。采用HVS-1000型小负荷Vickers硬度计测试合金的硬度,加载载荷300 g,保压时间20 s,对每一试样进行10次测量并取平均值。

实验采用了酸钝化和电化学氮化的处理方法对合金样品进行表面钝化。酸钝化处理是将合金样品置于丙酮中震荡720 s进行除油,再浸泡至10% H2SO4水溶液(质量分数)中进行酸洗活化300 s,最后浸入钝化液(20%HNO3水溶液(质量分数))中进行钝化处理3600 s。电化学氮化处理是将合金样品作为工作电极,电解液为1 mol/L HNO3水溶液,通过电化学工作站的恒电位仪对工作电极施加恒电位1.4 V,保持该电位极化900 s。

电化学测试采用CS350型电化学工作站,使用标准的三电极两回路体系,参比电极为Ag/AgCl (饱和KCl),腐蚀介质模拟了质子交换膜燃料电池阴/阳极实际工作环境(0.5 mol/L H2SO4 + 2 × 10-6 HF水溶液),实验温度为室温。测试开路电位的测量时间为3600 s;动电位极化曲线的扫描范围为开路电位以下0.2~1.1 V,扫描速率1 mV/s;Mott-Schottky曲线测量采用阻抗电位扫描获得,频率1000 Hz,交流幅值5 mV,电位增量0.02 V,扫描范围0.9~-0.1 V (从正扫到负)。

电阻测量采用Solartron SI 1287/1260电化学工作站进行测量,测试方法采用由Wang等[22]所使用的方法相近的组装方式,控制电流恒定,测试并记录电压,计算得到电阻,由此推得0.064 MPa下不锈钢样品与碳纸间的ICR。

4 实验结果与讨论

4.1 相结构与组织形貌

图3和4所示分别为经固溶和水淬处理后的设计合金的XRD谱和显微组织的OM像。可以看出,[Ni-Fe12]Cr3和[Ni-Fe11.5Ni0.5]Cr3均存在bcc相的峰,但[Ni-Fe11.5Ni0.5]Cr3合金的bcc峰不太明显;其余合金样品均只有fcc相的峰,随着小原子Ni量的增加,峰位逐渐偏移,点阵常数减少。通过金相观察进一步确定合金组织,[Ni-Fe12]Cr3合金的微观组织中布满板条马氏体,符合XRD谱对应的结果,[Ni-Fe11.5Ni0.5]-Cr3为晶界清晰的奥氏体组织,由于第二相含量少所以组织中没有发现,持续在基础合金中提高强奥氏体化元素Ni的含量,组织完全奥氏体化,组织晶界清晰明显,表现为单一奥氏体。因此合金组织基本吻合定量计算的预测。

图3

图3

经固溶加水淬处理后设计合金的XRD谱

Fig.3

XRD spectra of the designed alloys after solution (1150oC, 2 h) and water-quenching treatment

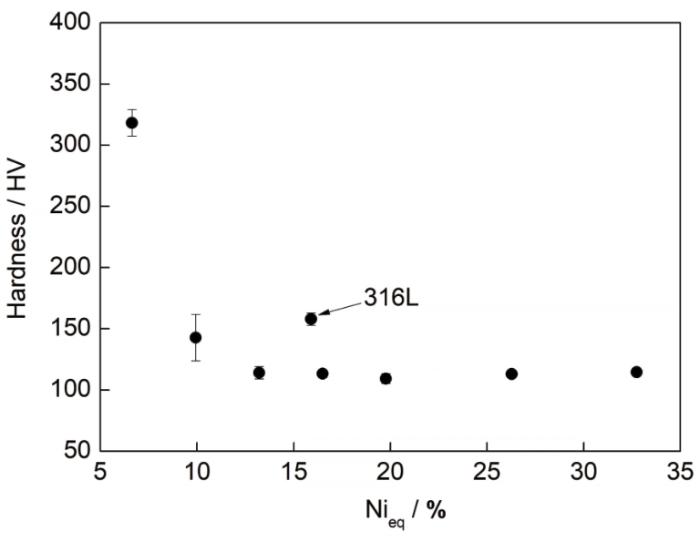

4.2 力学性能

Vickers硬度测试结果如图5所示。[Ni-Fe12]Cr3合金由于其马氏体组织,所测硬度达到318 HV,[Ni-Fe11.5Ni0.5]Cr3合金含有少量bcc相组织,双相组织使得所测平均硬度的误差范围较大,硬度相对纯奥氏体组织的合金高出40 HV,其他合金均为单一奥氏体组织,硬度均在110 HV附近。参照合金316L接近150 HV,大于同Ni当量的设计合金,原因应该在于参照合金板材经过轧制变形。

图4

图4

[Ni-Fe13-xNix-1]Cr3合金经固溶加水淬处理后显微组织的OM像

(a) [Ni-Fe12]Cr3 (b) [Ni-Fe11.5Ni0.5]Cr3 (c) [Ni-Fe11Ni]Cr3 (d) [Ni-Fe10.5Ni1.5]Cr3

(e) [Ni-Fe10Ni2]Cr3 (f) [Ni-Fe9Ni3]Cr3 (g) [Ni-Fe8Ni4]Cr3

Fig.4

OM images of the designed alloys after solution and water-quenching treatment

图5

图5

设计合金及316L不锈钢的硬度随Ni当量的变化情况

Fig.5

Hardness of the the designed alloy and reference alloy (316L stainless steel) vs their Ni equivalents

4.3 酸钝化处理后的耐蚀性

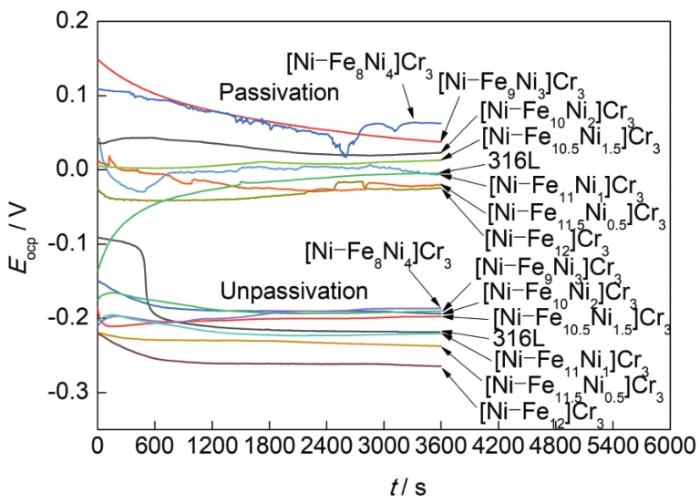

4.3.1 开路电位

长期服役的不锈钢双极板表面为钝化态,因此对实验样品进行了酸钝化处理。图6为合金样品进行钝化处理前后的开路电位-时间曲线。经过3600 s后,各合金的开路电位都趋于稳定。钝化处理后的合金样品稳定开路电位相比未钝化处理样品均有0.2 V左右的移升,说明酸钝化处理可以减小不锈钢双极板在燃料电池环境中的腐蚀倾向。316L不锈钢与成分最接近的设计合金[Ni-Fe11Ni1]Cr3的稳定开路电位接近,与未钝化处理状态的稳定开路电位大小顺序一致,这是因为所设计合金均为不含杂质元素的高纯合金,而316L不锈钢中含有其他的杂质元素,例如C等元素的存在会降低不锈钢的耐蚀性。在7个设计合金中,合金稳定电位均随着Ni含量的增加而增加,这是因为Ni的电极电位比Fe和Cr的更高,因此高Ni合金更容易在电池环境介质中获得更高的稳定电位,表现出低的腐蚀倾向。且经酸钝化处理后的合金也符合此规律,可以认为合金Ni含量提高后,进入钝化膜中的Ni含量也有一定的提高。

图6

图6

钝化处理前后的设计合金及参照合金开路电位-时间曲线

Fig.6

Open circuit potential (Eocp)-time (t) curves of the designed and reference alloys before and after passivation treatment

4.3.2 动电位极化曲线

图7为在模拟服役情况(0.5 mol/L H2SO4 + 2 × 10-6 HF水溶液)下,设计合金与参照的316L不锈钢在酸钝化处理前后的动电位极化曲线。未经酸钝化处理时,设计合金致钝电流密度(ipp)与维钝电流密度(ip)相差均较大,存在明显的活化-钝化转变过渡区,表明在自腐蚀电位下,设计合金在模拟服役环境中不能自发钝化,需要通过电化学工作站动电位扫描至较高的电位(超过致钝电位Epp),才能使合金表面发生钝化转变。其中,低Ni含量的合金[Ni-Fe12]Cr3与[Ni-Fe11.5Ni0.5]Cr3的活化-钝化转变过渡区较其他高Ni含量合金更宽,即ipp与ip的差值更大,因此Ni有提升合金自钝化能力的作用。而316L不锈钢相对所有设计合金的活化-钝化转变过渡区更窄,这是受到Mo元素的影响,表明316L不锈钢在模拟环境下的自发钝化能力更强。

图7

图7

设计合金与316L不锈钢经酸钝化处理前后在0.5 mol/L H2SO4 + 2 × 10-6 HF水溶液中的动电位极化曲线

Fig.7

Dynamic potential polarization curves of the designed and reference alloys before (a) and after (b) acid passivation treatment in 0.5 mol/L H2SO4 + 2 × 10-6 HF aqueous solution (i—corrosion current density, E—potential)

经过酸钝化处理后,活化-钝化转变过渡区仍然可见,但相对处理前明显变窄,可以认为合金受酸钝化影响获得了一定的钝化状态,使得ipp降低。在转变过渡区至维钝状态之间的电流密度存在微小波动,这表明经酸钝化后的金属表面均处于钝化过渡态,表面状态不稳定,高Ni含量的设计合金与316L不锈钢均出现了负电流情况(转变过渡区存在电流密度小于ip的情况),此时腐蚀系统的还原速率大于氧化速率,即比低Ni含量设计合金钝化程度更高,有效地降低了氧化的效果,电流密度降低,可以说明合金Ni含量越高,酸处理得到的钝化效果越好。因此设计合金成分范围内,Ni含量的提高可以提升合金在模拟环境中的自发钝化能力,同等条件的酸处理后获得更好的钝化状态。

观察极化曲线的过钝化区可以发现,设计合金的点蚀电位均在0.9~1 V区间内,说明Ni含量对于点蚀电位的影响不大,而316L不锈钢的点蚀电位相比略高,这是由于Mo元素的抗点蚀能力较强,是Cr元素作用的3.3倍。

使用Zview软件进行Tafel区外推拟合,得到合金的自腐蚀电位(Ecorr)和icorr,结果见表2。根据数据,以Nieq为横坐标作得散点图(图8)。观察可知,经酸钝化处理后,设计合金的icorr整体变小,耐蚀性有明显的提高,随着Ni含量的增加Ecorr提高,这与稳定开路电位的规律一致。未经酸钝化处理的合金可能由于表面状态并不稳定,icorr未随着Ni含量的改变而表现出明显规律性,但均处于一个数量级。316L不锈钢的icorr比设计合金低了一个数量级,是因为自钝化能力较强而使得开路电位测试3600 s后处于一定钝态。经酸钝化处理,合金的表面状态相对稳定,icorr随着Ni含量的提高而降低,当达到[Ni-Fe9Ni3]Cr3的Ni含量时,Ni含量的贡献变得不明显。这些结果表明,提高Ni含量可以改善不锈钢的耐蚀性,但当Ni含量超过合金[Ni-Fe10Ni2]Cr3时,提升效果不再显著。

表2 酸钝化处理前后合金的自腐蚀电位(Ecorr)和自腐蚀电流密度(icorr)

Table 2

| Cluster | Before passivation | After passivation | ||

|---|---|---|---|---|

| Ecorr / mV | icorr / (μA·cm-2) | Ecorr / mV | icorr / (μA·cm-2) | |

| [Ni-Fe12]Cr3 | -456.64 | 138.15 | -287.18 | 14.39 |

| [Ni-Fe11.5Ni0.5]Cr3 | -392.75 | 166.39 | -251.04 | 10.59 |

| [Ni-Fe11Ni]Cr3 | -303.94 | 129.03 | -228.72 | 7.16 |

| [Ni-Fe10.5Ni1.5]Cr3 | -270.71 | 109.26 | -227.14 | 4.09 |

| [Ni-Fe10Ni2]Cr3 | -265.21 | 130.25 | -224.98 | 1.68 |

| [Ni-Fe9Ni3]Cr3 | -262.08 | 111.49 | -227.63 | 2.22 |

| [Ni-Fe8Ni4]Cr3 | -230.26 | 75.60 | -219.29 | 1.10 |

| [Ni-Fe11Ni1] Mo0.2Cr2.9(316L) | -291.07 | 78.28 | -264.47 | 7.51 |

图8

图8

合金酸钝化处理后的自腐蚀电位与自腐蚀电流密度随Ni当量的变化情况

Fig.8

Ecorr and icorr of the designed and reference alloys after passivation vs their Ni equivalents

综上,尽管合金[Ni-Fe8Ni4]Cr3拥有最优耐蚀性能,icorr最低为1.10 μA/cm2,Ecorr最高为-219.29 mV,但考虑成本问题,含有更少Ni的合金[Ni-Fe10Ni2]Cr3拥有与[Ni-Fe9Ni3]Cr3和[Ni-Fe10.5Ni1.5]Cr3同水平的耐蚀性,同时消耗更少的Ni,降低了生产成本,成为双极板材料的最优选择。

酸钝化316L不锈钢的Ecorr为-264.47mV,icorr为7.51 μA/cm2,Nieq为15.90% (质量分数),介于设计合金[Ni-Fe11Ni]Cr3与[Ni2.5Fe10.5]Cr3之间,Creq为19.58% (质量分数),高于设计合金的Cr当量Creq (17.52%~17.63%,质量分数),其icorr却低于[Ni-Fe11Ni]Cr3合金的icorr = 7.16 μA/cm2,这是因为设计合金均为不含杂质元素的高纯合金,而316L不锈钢中含有其他的杂质元素,例如C等元素的存在会降低不锈钢的耐蚀性[23]。设计合金的ipp均小于316L不锈钢的ipp,表明在燃料电池阴极环境(0.6~1.0 V)下,按照理想团簇式[Ni-Fe13-xNix-1]Cr3所设计合金均比工业316L不锈钢更耐蚀。

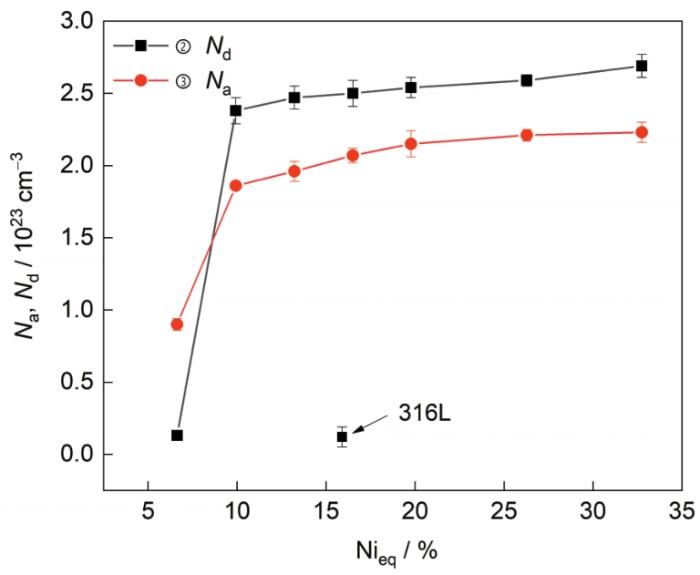

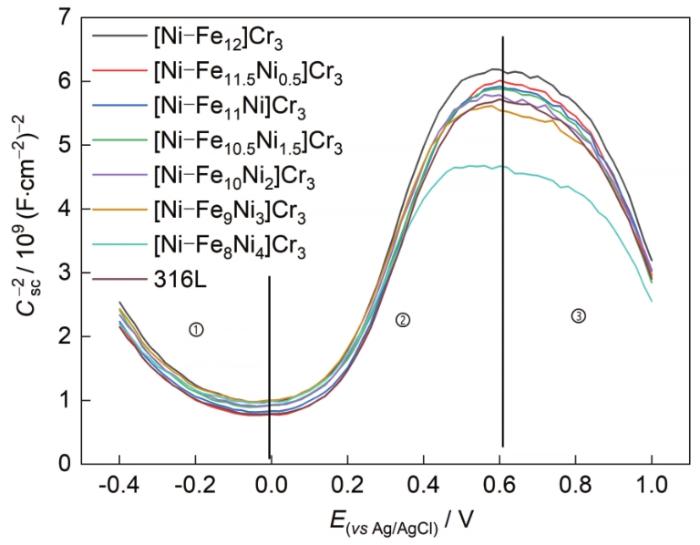

4.3.3 Mott-Schottky曲线

图9是经酸钝化处理后设计合金和316L不锈钢的Mott-Schottky曲线。316L不锈钢与设计合金所测曲线根据半导体类型可以分为3个区域:区域①为低电位阶段,此时表面钝化膜主要含有Cr2O3、FeO、NiO等低价氧化物,因此斜率为负,半导体类型表现为p型;区域②是零电荷电位所在区,表面氧化物主要是Fe2O3、Cr2O3、CrO3,当电位不断升高时CrO3逐渐溶解为CrO42-扩散到电解液中,而Fe2O3溶解得较慢,对于表面电性开始起主导作用,因此斜率越来越正,并在Fe2O3与Cr2O3几乎不溶解区保持一段平直,半导体类型表现为n型,当电位到达Fe2O3溶解区时,Cr2O3所占比例开始升高,斜率逐渐降低,最终趋于水平;区域③为高电位阶段,对应的极化曲线为过钝化区,此时表面高价态氧化膜被溶解,内层元素发生腐蚀,新的低价氧化物开始产生,表面半导体类型重新转变为p型。

图9

图9

酸钝化后合金的Mott-Schottky曲线

Fig.9

Mott-Schottky curves of the designed and reference alloys after acid passivation (Csc—space-charge capacitance)

曲线遵循Mott-Schottky公式:n型的

图10

图10

酸钝化后载流子浓度随Ni当量的变化情况

Fig.10

Carrier concentrations of the designed and reference alloys after acid passivation vs their Ni equivalents (Nd—donor density, Na—acceptor density)

表3 酸钝化后设计合金的载流子浓度(施主和受主载流子浓度Nd和Na分别拟合自图9的②和③区)

Table 3

| Cluster | ②: Nd 1023 cm-3 | ③: Na 1023 cm-3 |

|---|---|---|

| [Ni-Fe12]Cr3 | 0.91 | 0.90 |

| [Ni-Fe11.5Ni0.5]Cr3 | 2.38 | 1.86 |

| [Ni-Fe11Ni]Cr3 | 2.47 | 1.96 |

| [Ni-Fe10.5Ni1.5]Cr3 | 2.50 | 2.07 |

| [Ni-Fe10Ni2]Cr3 | 2.54 | 2.15 |

| [Ni-Fe9Ni3]Cr3 | 2.59 | 2.21 |

| [Ni-Fe8Ni4]Cr3 | 2.69 | 2.23 |

| [Ni-Fe11Ni1] Mo0.2Cr2.9 (316L) | 0.78 | 0.85 |

表4 酸钝化后合金的空间电荷层厚度(δsc)

Table 4

| Cluster | δsc / 10-6 cm |

|---|---|

| [Ni-Fe12]Cr3 | 2.86 |

| [Ni-Fe11.5Ni0.5]Cr3 | 1.95 |

| [Ni-Fe11Ni]Cr3 | 1.83 |

| [Ni-Fe10.5Ni1.5]Cr3 | 1.79 |

| [Ni-Fe10Ni2]Cr3 | 1.77 |

| [Ni-Fe9Ni3]Cr3 | 1.75 |

| [Ni-Fe8Ni4]Cr3 | 1.75 |

| [Ni-Fe11Ni1] Mo0.2Cr2.9(316L) | 2.89 |

4.4 电化学氮化处理后的耐蚀性

4.4.1 开路电位

实验采用电化学氮化的方法对合金进行了钝化处理。这种电化学表面处理方法是通过电解液中的HNO3与不锈钢表面的Cr反应,生成高耐蚀和高导电的铬氮化物,对合金施加恒电压可以提高不锈钢表面的Cr/Fe比以利于铬氮化物生成,表面的氮化效果主要与电解液的成分和施加电压大小及时间有关[25]。

图11为合金电化学氮化处理前后的开路电位-时间曲线。观察可知,经过电化学氮化处理,合金的开路稳定电位均提高约0.3 V,腐蚀倾向显著降低,强于酸钝化处理的效果。稳定电位的提升依然与Ni成分增加保持一致,与未钝化处理状态的稳定开路电位大小顺序一致,其中316L不锈钢的稳定开路电位接近于成分类似合金[Ni-Fe11Ni]Cr3。

图11

图11

电化学氮化前后合金开路电位-时间曲线

Fig.11

Open circuit potential-time curves of the designed and reference alloys before and after electrochemical nitridation

4.4.2 动电位极化曲线

图12为在模拟服役情况(0.5 mol/L H2SO4 + 2 × 10-6 HF水溶液)下,设计合金与316L不锈钢电化学氮化处理前后的动电位极化曲线。可知,经电化学氮化处理的合金耐蚀性有了显著提升,所测得的动电位极化曲线不存在活化-钝化转变过渡区,表明经过电化学氮化处理后,自钝化行为不再是合金耐蚀性的影响因素,所有合金表面均已处于完全钝态,充分发挥了钝化膜抵抗侵蚀的作用,此时耐蚀性主要由钝化膜的结构和成分决定。观察极化曲线的过钝化区,可以发现设计合金样品的点蚀电位均略高于1.0 V,与316L不锈钢的点蚀电位处于同一水平,相比酸钝化处理的结果,点蚀电位略微提升,说明电化学氮化处理消除了Mo元素对合金点蚀电位的影响,使得设计合金的抗点蚀性能提升,并与316L不锈钢的抗点蚀能力持平。

图12

图12

设计合金与316L不锈钢经电化学氮化处理前后在0.5 mol/L H2SO4 + 2 × 10-6 HF水溶液中的动电位极化曲线

Fig.12

Dynamic potential polarization curves of the designed and reference alloys before (a) and after (b) electrochemical nitridation in 0.5 mol/L H2SO4 + 2 × 10-6 HF aqueous solution

使用Zview软件进行Tafel区外推拟合,得到合金的Ecorr和icorr,结果如表5所示。根据表中数据,以Nieq为横坐标作得散点图(图13)。可知,经过酸钝化处理,电化学氮化处理使icorr显著降低,除合金[Ni-Fe12]Cr3外,其他合金的icorr均小于0.5 μA/cm2,不仅强于美国能源部US-DoE给出的双极板耐蚀性标准(icorr< 1 μA/cm2),还达到了国内产业要求的严苛标准(icorr< 0.5 μA/cm2)。这表明电化学氮化处理比酸钝化处理更适合作为提升不锈钢耐蚀性的钝化手段。Ecorr与icorr随Ni含量变化趋势与酸钝化处理的结果大体一致:随着Ni含量的增加,Ecorr逐渐增高,发生腐蚀的热力学倾向降低,icorr降低,但总体变化幅度不大,均为同一水平,相比成分接近的合金[Ni-Fe11Ni]Cr3,316L不锈钢的Ecorr略低,icorr相当。从成本角度考虑,在电化学氮化处理条件下,合金[Ni-Fe11.5Ni0.5]Cr3在满足耐蚀性要求的同时Ni含量最低,为0.48 μA/cm2,可作为优选。相对于酸钝化的优化配方[Ni-Fe10Ni2]Cr3,电化学氮化优化出的Ni含量更低,说明钝化效果更佳,可以节省Ni。

表5 电化学氮化前后合金的自腐蚀电位和自腐蚀电流密度

Table 5

| Cluster | Before passivation | After passivation | ||

|---|---|---|---|---|

| Ecorr / mV | icorr / (μA·cm-2) | Ecorr / mV | icorr / (μA·cm-2) | |

| [Ni-Fe12]Cr3 | -456.64 | 138.15 | -273.80 | 1.03 |

| [Ni-Fe11.5Ni0.5]Cr3 | -392.75 | 166.39 | 1.59 | 0.48 |

| [Ni-Fe11Ni]Cr3 | -303.94 | 129.03 | 30.77 | 0.48 |

| [Ni-Fe10.5Ni1.5]Cr3 | -270.71 | 109.26 | 42.17 | 0.45 |

| [Ni-Fe10Ni2]Cr3 | -265.21 | 130.25 | 92.22 | 0.43 |

| [Ni-Fe9Ni3]Cr3 | -262.08 | 111.49 | 78.41 | 0.28 |

| [Ni-Fe8Ni4]Cr3 | -230.26 | 75.60 | 134.23 | 0.29 |

| [Ni-Fe11Ni1] Mo0.2Cr2.9 (316L) | -291.07 | 78.28 | 19.00 | 0.47 |

图13

图13

电化学氮化处理后合金的自腐蚀电位与自腐蚀电流密度随Ni当量的变化情况

Fig.13

Ecorr and icorr of alloys after electrochemical nitridation vs their Ni equivalents

4.4.3 Mott-Schottky曲线

图14

图14

电化学氮化后合金的Mott-Schottky曲线

Fig.14

Mott-Schottky curves of alloys after electrochemical nitridation

表6 电化学氮化后合金的载流子浓度

Table 6

| Cluster | ②: Nd 1021 cm-3 | ③: Na 1021 cm-3 |

|---|---|---|

| [Ni-Fe12]Cr3 | 0.94 | 1.02 |

| [Ni-Fe11.5Ni0.5]Cr3 | 1.00 | 1.08 |

| [Ni-Fe11Ni]Cr3 | 1.01 | 1.08 |

| [Ni-Fe10.5Ni1.5]Cr3 | 1.05 | 1.05 |

| [Ni-Fe10Ni2]Cr3 | 1.03 | 1.18 |

| [Ni-Fe9Ni3]Cr3 | 1.05 | 1.13 |

| [Ni-Fe8Ni4]Cr3 | 1.25 | 1.37 |

| [Ni-Fe11Ni1] Mo0.2Cr2.9 (316L) | 1.03 | 1.16 |

表7 电化学氮化后合金空间电荷层厚度

Table 7

| Cluster | δsc / 10-6 cm |

|---|---|

| [Ni-Fe12]Cr3 | 9.26 |

| [Ni-Fe11.5Ni0.5]Cr3 | 9.13 |

| [Ni-Fe11Ni]Cr3 | 9.06 |

| [Ni-Fe10.5Ni1.5]Cr3 | 9.03 |

| [Ni-Fe10Ni2]Cr3 | 8.96 |

| [Ni-Fe9Ni3]Cr3 | 8.77 |

| [Ni-Fe8Ni4]Cr3 | 8.05 |

| [Ni-Fe11Ni1] Mo0.2Cr2.9(316L) | 8.91 |

4.5 接触电阻

表8 酸钝化和电化学氮化后设计合金的界面接触电阻

Table 8

| Cluster | Passivation method | ICR / (Ω·cm2) (0.064 MPa) | |

|---|---|---|---|

| Before | After | ||

| [Ni-Fe12]Cr3 | Acid passivation | 0.26 | 1.16 |

| [Ni-Fe11.5Ni0.5]Cr3 | Acid passivation | 0.27 | 1.12 |

| [Ni-Fe11Ni]Cr3 | Acid passivation | 0.41 | 1.10 |

| [Ni-Fe10.5Ni1.5]Cr3 | Acid passivation | 0.46 | 1.04 |

| Electrochemical nitriding | 0.46 | 1.07 | |

| [Ni-Fe10Ni2]Cr3 | Acid passivation | 0.51 | 0.99 |

| Electrochemical nitriding | 0.51 | 1.03 | |

| [Ni-Fe9Ni3]Cr3 | Acid passivation | 0.49 | 0.98 |

| [Ni-Fe8Ni4]Cr3 | Acid passivation | 0.50 | 0.98 |

图15

图15

酸钝化后设计合金界面接触电阻随Ni当量的变化情况

Fig.15

ICR of alloys after acid passivation vs their Ni equivalents

在模型中,根据Ni与基体元素Fe的近邻相亲的相互作用,Ni的作用有3个:(1) 占据团簇中心,在奥氏体结构中形成Ni为心的团簇,而多余的Ni与Fe一起进入壳层,形成[Ni-Fe12-xNix]团簇;(2) 为了稳定奥氏体结构,根据Schaeffler组织结构图,至少需要是11.59%Ni (质量分数) (原子分数约10.95%Ni),在16原子的团簇式中,Ni的个数至少为1.7个,取整则为2个,这是Ni含量的下限,与316L不锈钢的解析Ni含量一致;(3) Ni的引入能够提升钝化膜的耐蚀能力,且减少了界面接触电阻,但是到了一定含量以上(在16原子成分式中大于3时),Ni的增加对耐蚀性和电阻率的影响不再显著,因此最佳成分定在[Ni-Fe10Ni2]Cr3,6个耐蚀组分原子(3Cr + 3Ni)/原子总数16 = 3 / 8,符合n / 8定律,即在团簇式中含有3个Ni为最佳控量。由此可见,无论是否钝化,[Ni-Fe10Ni2]Cr3合金都是最佳选择,性能稳定,Ni含量适中。

5 结论

(1) 首先建立了316L奥氏体不锈钢的团簇模型,给出其理想的团簇式结构单元为[Ni-Fe11Ni1]Cr3。进而,保持Cr含量不变,改变Ni含量,通过团簇成分通式[Ni-Fe13-xNix-1]Cr3 模型,设计了7个Fe-Cr-Ni三元合金,并均经过固溶及水冷处理。这些合金的组织稳定性基本与当量计算结果一致,除了[Ni-Fe14]-Cr3之外均呈单相奥氏体。

(2) 随着Ni含量提高,自钝化性能提升,耐蚀性增强,界面接触电阻(ICR)减小。在酸钝化处理后,自腐蚀电位(Ecorr)从-287.18 mV提升至-219.29 mV,自腐蚀电流密度(icorr)从14.39 μA/cm2降低至1.10 μA/cm2,钝化膜厚度从2.86 × 10-6 cm降低至1.75 × 10-6 cm,ICR从1.16 Ω·cm2减小至0.98 Ω·cm2;上述性能变化趋势在Ni含量超过[Ni-Fe10Ni2]Cr3时变缓,说明这个合金以适中Ni含量最适合用作双极板基体,其各项性能均优于316L工业不锈钢(Ecorr为-264.47 mV,icorr为7.51 μA/cm2)。

(3) 电化学氮化处理在更好地提升合金耐蚀性的同时,能保持相当的界面接触电阻,是不锈钢双极板材料优选的钝化表面处理方法。在电化学氮化后,Ecorr从-273.80 mV提升至134.23 mV,icorr从1.03 μA/cm2降低至0.29 μA/cm2,钝化膜厚度从9.26 × 10-6 cm降低至8.05 ×10-6 cm,ICR从1.07 Ω·cm2减小至1.03 Ω·cm2。电化学氮化相比于酸钝化处理,Ecorr高了约0.1 V,icorr降低了一个数量级,钝化膜厚度增长了3~4倍,但ICR并没有相应升高。

参考文献

Review on thin metal bipolar plates for PEMFC

[J].

PEMFC薄层金属双极板研究进展

[J].

Research progress of bipolar plate material for proton exchange membrane fuel cells

[J].

质子交换膜燃料电池双极板材料研究进展

[J].

Reviewing metallic PEMFC bipolar plates

[J].

Present research state and prospects for bipolar plates of proton exchange membrane fuel cells

[J].

质子交换膜燃料电池双极板的研究现状及展望

[J].

Study on metallic bipolar plate for proton exchange membrane fuel cell

[J].

Stainless steel as bipolar plate material for polymer electrolyte membrane fuel cells

[J].

Preparation and performance of nanometric Ti/TiN multi-layer physical vapor deposited coating on 316L stainless steel as bipolar plate for proton exchange membrane fuel cells

[J].

New materials for polymer electrolyte membrane fuel cell current collectors

[J].

Ti/(Ti, Cr)N/CrN multilayer coated 316L stainless steel by arc ion plating as bipolar plates for proton exchange membrane fuel cells

[J].

Fuel cell metal bipolar plate surface modification material technology: From basic material research to application technology development

[A].

燃料电池金属双极板表面改性材料工艺技术: 从基础材料研究到应用技术开发

[A].

Review on current research of materials, fabrication and application for bipolar plate in proton exchange membrane fuel cell

[J].

Electrical contact resistance between stainless steel bipolar plate and carbon felt in PEFC: A comprehensive study

[J].

Bipolar plates for PEM fuel cells: A review

[J].

Bipolar plate materials for solid polymer fuel cells

[J].

Chemical units in solid solutions and alloy composition design

[J].

固溶体中的化学结构单元与合金成分设计

[J].

A cluster-formula composition design approach based on the local short-range order in solid solution structure

[J].

基于固溶体短程序结构的团簇式合金成分设计方法

[J].

From clusters to phase diagrams: Composition rules of quasicrystals and bulk metallic glasses

[J].

Composition design of superhigh strength maraging stainless steels using a cluster model

[J].

Constitution diagram for stainless steel weld metal

[J].

Composition design of high-strength martensitic precipitation hardening stainless steels based on a cluster model

[J].

基于团簇模型的高强度马氏体沉淀硬化不锈钢成分设计

[J].

Schaeffler diagram for high Mn steels

[J].

Stainless steel as bipolar plate material for polymer electrolyte membrane fuel cells

[J].

Anodic polarization of some ferritic stainless steels in chloride media

[J].

Characterisation of passive films formed on mild steels in bicarbonate solution by EIS

[J].

Electrochemical nitridation of 316L stainless steel for PEMFC bipolar plates

[D].

以电化学氮化法改质之316L不锈钢应用于PEMFC双极板

[D].

Performance of surface chromizing layer on 316L stainless steel for proton exchange membrane fuel cell bipolar plates

[J].

Arc ion plated Cr/CrN/Cr multilayers on 316L stainless steel as bipolar plates for polymer electrolyte membrane fuel cells

[J].

Chromium nitride/Cr coated 316L stainless steel as bipolar plate for proton exchange membrane fuel cell

[J].