自然界中某些生物因独特的结构特征而表现出优异力学性能,引起许多材料学者的关注[1,2]。珍珠母贝就是一个典型的例子:超硬的碳酸钙层片与较软的有机质按照一定的结构排布,形成了强韧性匹配极佳的结构,既能克服有机质软相承载能力的不足,也能避免超硬碳酸钙脆性大的缺点[3,4,5]。珍珠母贝这种利用力学性能差异极大的“软相-硬相”结构的梯度设计使材料学家获得了突破传统结构材料的新思路[6,7,8,9]。Chen等[6]按照珍珠母贝的结构设计合成了氧化石墨烯-聚多巴胺(GO-PDA)纳米复合材料,不仅实现了力学强度的提升,而且额外增加了功能性。Bouaziz等[8]利用孪生诱发塑性钢(TWIP钢)的高塑韧性和马氏体钢的高强度,通过热轧的方法制备出TWIP钢/马氏体钢双层复合材料,该双层金属复合材料同时拥有高的强度和塑性。

目前,为了实现金属复合材料的梯度结构设计,人们主要采用热压[10]、热轧[8]、冷轧[11]、爆炸焊接[12]、累积轧制[9]等制备方法。而在金属复合材料制备过程中,如何实现材料界面间的高结合强度是影响复合材料综合力学性能的关键。比如,通过冷轧制备多层金属复合材料时,只有当冷轧变形量达到一定的临界变形量时,才能获得良好的界面结合[13],而当变形量远超过临界值时,界面会发生弯曲,甚至紊乱,严重恶化复合材料的力学性能[11]。也就是说,界面形态与界面结合强度是决定复合材料综合性能的关键因素之一。其次,影响金属复合材料综合性能的重要因素也来自于使用的材料,如何充分发挥不同组分材料的优势,最大程度规避各自缺点,同时又展现出全新的物理或力学性能,成为影响金属复合材料发展与应用的重要因素之一。

为此,本工作从改善复合材料界面特征以及优化复合材料综合性能为出发点,选择力学性能、物理性能、微观结构等完全不同的马氏体时效钢(maraging steel,MAS)和316L奥氏体不锈钢为组分材料,分别利用了马氏体时效钢时效后的高强度和软磁特性以及奥氏体不锈钢的高塑韧性和弱磁特征,研究热压过程中变形量对MAS/316L不锈钢界面结合强度和界面特征的影响,探索异质多层金属复合材料制备的可行性。

1 实验方法

表1 马氏体时效钢(MAS)和316L奥氏体不锈钢的化学成分 (mass fraction / %)

Table 1

| Material | C | Si | Mn | Cr | Ni | Co | Ti | Al | Mo | P | S | Fe |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 316L | 0.080 | 1.0 | 2.0 | 17.0 | 12.0 | - | - | - | 2.00 | 0.045 | 0.0300 | Bal. |

| MAS | 0.003 | - | - | - | 18.2 | 15.1 | 1.07 | 0.1 | 6.42 | 0.004 | 0.0023 | Bal. |

图1

图1

异质母材界面结合、拉伸取样及块体多层复合材料示意图

Fig.1

Schematic of interface bonding (a), sampling method for tensile tests of heterogeneous initial material (b) and bulk multilayered composite (c)

在热压过程中,通过控制变形量(10%、20%、40%、60%和80%),研究热压过程中变形量对材料界面综合性能的影响(界面附近的加热区域约为20 mm)。为了揭示变形量对复合材料界面结合强度的影响规律,对热压后的复合材料进行了拉伸性能测试,界面结合强度拉伸试样的取样方法如图1b所示。利用Axio Imager 2光学显微镜(OM)和TESCAN MAIA3扫描电子显微镜(SEM)观察不同变形量下的界面组织特征与拉伸后的断口特征。通过Oxford NordlysMax3电子背散射衍射(EBSD)观察界面两侧材料的显微组织特征。

选择固溶态的MAS和退火态的316L奥氏体不锈钢作为多层金属复合材料的母材,其尺寸为120 mm×40 mm×2 mm。首先,对母材进行清洗打磨,并按照外硬内软的顺序(MAS/316L/

2 实验结果与讨论

2.1 界面特征与强度

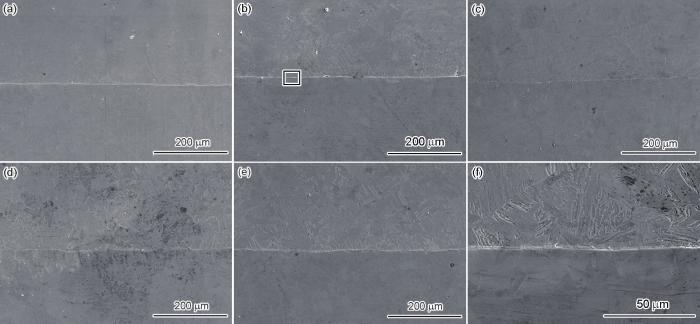

图2为不同变形量时复合材料的界面特征。从图中可以看出,随着变形量的增加,MAS和316L 奥氏体不锈钢的界面始终呈现平直、清晰的特征。在不同变形量条件下,界面处没有出现明显的杂质、氧化、孔洞、裂纹等缺陷。

图2

图2

不同变形量时金属复合材料的界面特征

Fig.2

Interface characteristics of metal composites under different deformation reductions

(a) 10% (b) 20% (c) 40% (d) 60% (e) 80% (f) enlarged view of square area in Fig.2b

图3a为不同变形量下的MAS/316L不锈钢复合材料的界面结合测试样品。从图中可知,随着变形量的增加,界面附近“鼓肚”现象越来越严重。图3b为不同变形量样品拉伸后的宏观形貌。可见,变形量为10%、20%、60%和80%的拉伸样品均发生了明显的颈缩现象,且都断裂于316L奥氏体不锈钢一侧。只有变形量为40%的样品断裂于界面处,但是在该变形量下,316L奥氏体不锈钢一侧也发生了局部的颈缩现象。以上现象说明,2种异质材料经过热压后,界面强度高于316L奥氏体不锈钢的抗拉强度或与其相当。图3c为不同变形量下金属复合材料的单轴拉伸工程应力-应变曲线。经高真空热压后,不同变形量的样品(40%变形量除外)均表现出与316L奥氏体不锈钢相当的强度与塑性,这主要是由于在高真空度下2种异质材料的界面处未形成硬脆的氧化层,两相间的过渡界面形成了稳定的冶金结合。同时从图3c也可以看出,较少的变形量(如10%和20%)就可以实现界面良好的结合。图3d~f为拉伸后断口形貌的SEM像。变形量为20%和60%时,断口均出现了塑性材料典型的颈缩现象,如图3d和f所示,断口以典型的韧窝特征为主。而变形量为40%的样品(图3e)则表现出脆性断裂的特征,且在断口上出现了明显的暗灰色氧化特征。这可能是由于圆柱形样品的端部在局部上没有清理干净,在高温变形过程中发生氧化,形成硬脆的氧化层,不利于界面的有效结合。

图3

图3

不同变形量下金属复合材料的拉伸性能及断口特征

Fig.3

Tensile performances and fractographs of metal composites under different deformation reductions

(a) photo of interface bonding specimens (b) photo of specimens after tensile tests

(c) tensile stress-strain curves (d~f) SEM fractographs of 20%, 40% and 60% reductions, respectively

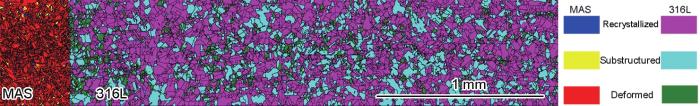

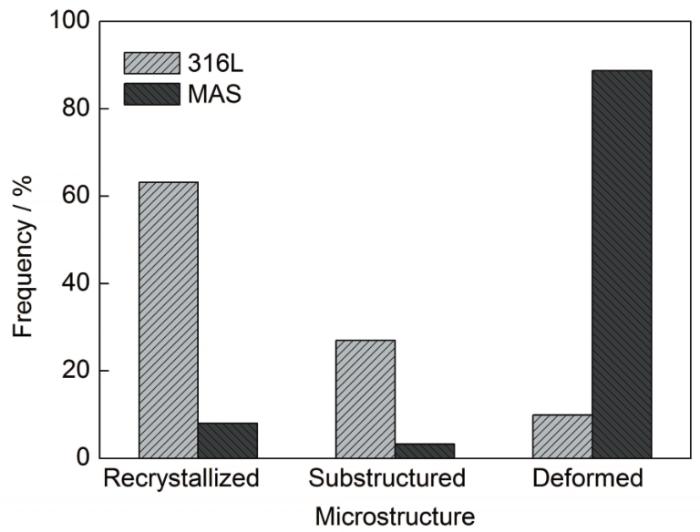

在热压过程中,由于力与温度的耦合作用,一方面会促进界面附近异质材料间原子的相互扩散,另一方面会导致动态回复与再结晶的发生。图4为变形量20%时金属复合材料界面附近的元素分布图。由于初始材料在化学成分上的差异,界面十分清晰和平直。MAS中的Co元素与316L奥氏体不锈钢中的Cr元素均在界面附近发生轻微的扩散。各个元素在各自的层中均匀分布,并未出现明显的偏聚现象。图5为变形量为20%时金属复合材料界面附近微观组织的EBSD像,图6为图5中界面两侧不同母材显微组织的统计结果。从图中可以看出,在高真空高温加载后,MAS层因其较高的Mo含量,导致其不容易发生动态再结晶[14],因此经真空热压后的显微组织以变形态组织为主,而316L奥氏体不锈钢层则发生了明显的动态再结晶,以动态再结晶和动态回复的组织为主[15]。同时在距离界面较近的位置,奥氏体晶粒尺寸或者马氏体板条尺寸相对细小。

图4

图4

变形量为20%时金属复合材料界面附近的元素分布图

Fig.4

Elements distributions near the interface of the metal composites with 20% deformation reduction

Color online

(a) Fe (b) Ni (c) Cr (d) Co (e) Mo (f) Ti

图5

图5

变形量为20%时金属复合材料界面附近微观组织的EBSD像

Fig.5

EBSD image near the interface of the metal composites with 20% deformation reduction

Color online

图6

目前,关于多层金属复合材料的界面结合机制研究较多,主要的结合理论有:机械啮合理论、金属键理论、能量理论、薄膜理论、位错理论、扩散理论、再结晶理论、三阶段理论、Bay N理论等[16]。一般来说,界面结合是上述结合理论中的一种或者多种共同作用的结果。由于本工作采用真空热压工艺制备复合材料,高真空度能够最大限度地减少制备过程中氧化物及氧化薄膜的形成,故薄膜理论与Bay N理论中氧化薄膜破裂,新鲜基体在裂缝中相互接触并结合的理论不适用于本工作中的界面结合。在真空热压过程中,存在着温度和载荷共同的作用,一方面会发生异质材料之间的相互扩散,另一方面会发生动态回复与再结晶,故扩散理论与再结晶理论适用于本工作中的界面结合机制。另外,在整个界面结合的过程中,界面经历了物理接触、物理化学作用及“体”作用3个阶段[17]。第1阶段和第2阶段是共同进行的,很难严格区分。这是由于异种金属的表面在相互接触过程中,当产生协调一致的塑性变形而使个别凸出点被压平时,其激活过程就已经开始。第3阶段相对明显,当物理接触点产生回复与再结晶,并形成异质金属冶金结合后,该阶段完成,此时整个界面实现了有效的复合。

2.2 块体多层MAS/316L不锈钢复合材料

MAS与316L奥氏体不锈钢在真空热压后的界面结合特征说明,在高真空下的适量变形就能获得异质材质间优异的结合界面。在此基础上,利用真空热压技术结合轧制工艺,制备了9层和11层的块体MAS/316L不锈钢复合材料,制备工艺如图1c所示。这些多层复合材料的结构均采取“外硬内软”的排布方式,即MAS/316L/

图7

图7

真空热压后不同层数的块体MAS/316L不锈钢多层复合材料照片

Fig.7

Photos of bulk multi-layered MAS/316L stainless steel composites with different layers after hot pressing in vacuum

(a) 9 layers (b) 11 layers

图8

图8

冷轧后多层MAS/316L不锈钢复合材料界面特征的SEM像

Fig.8

SEM images of interface characteristics of MAS/316L stainless steel multi-layered composites after cold rolling

(a) 9 layers (b) 11 layers

图9

图9

不同状态下多层MAS/316L不锈钢复合材料界面附近的硬度分布

Fig.9

Hardness distributions near the interface of multi-layered MAS/316L stainless steel composites at different states

(a) cold rolling state (b) peak-aged state

2.3 块体多层MAS/316L不锈钢复合材料的弯曲性能

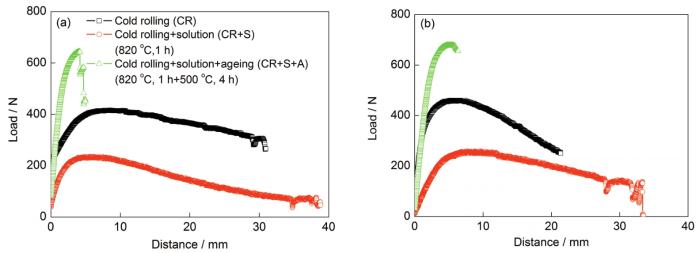

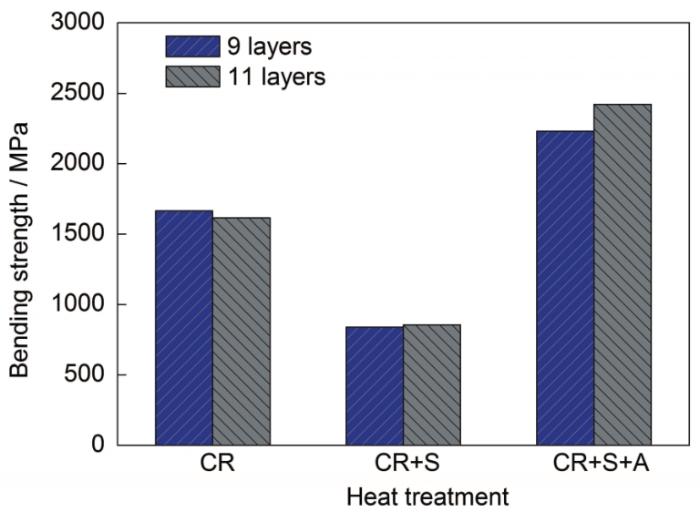

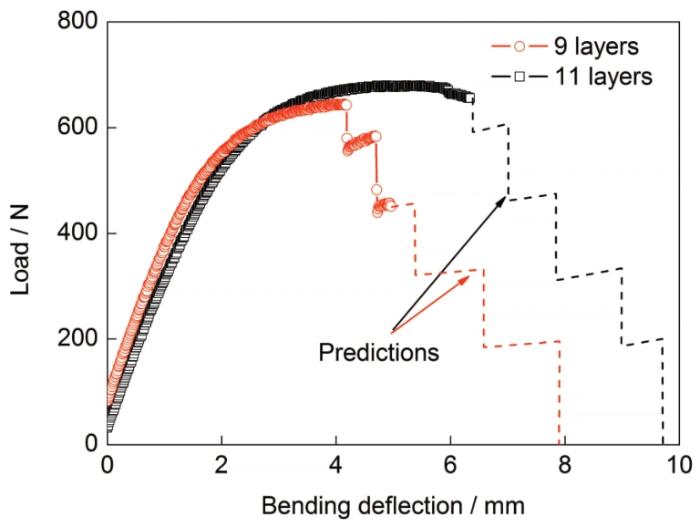

为进一步研究多层复合材料的界面结合强度及其抵抗弯曲载荷的能力,对不同层数、不同热处理状态的复合材料进行了三点弯曲实验,其载荷-位移曲线如图10所示。从图中可知,经固溶处理后,因材料的回复与再结晶,使得多层复合材料的承载能力急剧降低,但展现出优异的弯曲变形能力。而经过固溶和时效处理后,由于MAS层中的金属间化合物析出强化作用远高于固溶产生的软化作用,故其承载能力有了极大的提高。同时可以明显地看出,在弯曲断裂过程中,多层金属复合材料载荷-位移曲线出现了明显的多层次的台阶形状,这与多层复合材料独特的结构密切相关。图11为弯曲强度的统计结果。从图中可知,冷轧态的弯曲强度约为1639 MPa,而经过固溶和时效处理后的弯曲强度可以达到2325 MPa,提高了将近42%,这一结果与载荷-位移曲线相一致。

图10

图10

不同层数、不同热处理状态金属复合材料的三点弯曲载荷-位移曲线

Fig.10

Three-point bending load-displacement curves of metal composites with different layers under different heat treatments

(a) 9 layers (b) 11 layers

图11

图11

不同层数、不同热处理状态金属复合材料的弯曲强度

Fig.11

Bending strengths of metal composites with different layers under different heat treatments

图12为9层和11层复合材料的三点弯曲侧面断口形貌的SEM像。从图中可知,冷轧态和固溶态的多层复合材料具有较好的弯曲变形能力,如图12a、b和d、e所示。在承受压应力的最内侧,MAS层的厚度明显增加,而在承受拉应力的最外侧,MAS层的厚度显著减小,这是由于最外侧的MAS层属于自由层,没有外界变形的约束。在弯曲的过程中,受压一侧增厚,受拉一侧减薄。而经时效处理后的多层复合材料,由于MAS中强烈的析出强化作用,在弯曲过程中表现出了完全不同的特征,如图12c和f所示。在弯曲过程中,裂纹最先在受拉应力的最外侧萌生,之后到达马氏体层与奥氏体层的界面处。由于裂纹尖端应力场的作用,一方面裂纹沿着界面两侧扩展,另一方面裂纹要在较软的奥氏体层重新形核,同时相邻的马氏体层也由于裂纹尖端应力场的作用,产生微裂纹。由于相邻马氏体层裂纹的桥接,主裂纹沿着与界面成45°方向穿过较软的奥氏体层。最后,裂纹逐渐向前扩展,直至断裂。在裂纹萌生与扩展的过程中,由于软相与界面的作用,裂纹在扩展过程受到阻碍,发生偏折、桥接,甚至分层,极大地消耗了裂纹扩展的能量,延迟了裂纹的扩展。

图12

图12

9层和11层金属复合材料在不同状态下的三点弯曲侧面断口形貌的SEM像

Fig.12

Side fracture SEM images of three-point bending of 9 layered (a~c) and 11 layered (d~f) composites

(a, d) CR (b, e) CR+S (c, f) CR+S+A

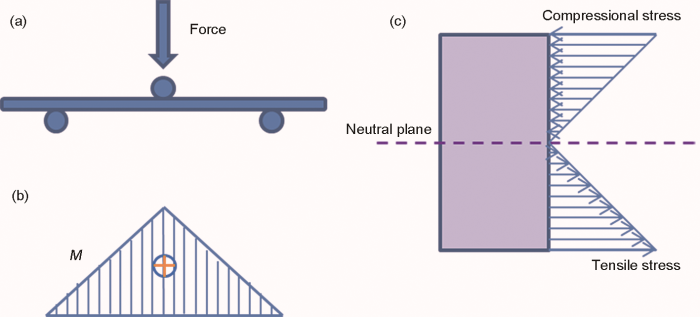

图13为三点弯曲特征示意图。在三点弯曲的过程中,弯矩的大小与中心承载位置对称,并且距离支撑辊越远,其弯矩越大。另外,样品在中性面以上承受压应力,中性面以下承受拉应力,并且在最外侧均达到最大值。由于压应力有利于裂纹的闭合,而拉应力能够促进裂纹的萌生,故在承受拉应力一侧最先发生失效的可能性最大。由于三点弯曲独特的应力分布特征,再结合多层复合材料本身的异质多界面的特征,多层金属复合材料在弯曲过程中必定会展现出新的变形及失效特征。

图13

图13

三点弯曲特征示意图

Fig.13

Schematic of three-point bending characteristics

(a) loading (b) bending moment (M) (c) stress distribution

图14为多层金属复合材料在三点弯曲过程中的裂纹萌生和扩展以及材料失效模型的示意图。在弯曲的初始阶段,由于MAS层具有超高的强度、极差的变形能力,且最外侧的MAS层的一端是自由端,无法约束拉应力下的变形,故在承受最大拉应力时最先产生裂纹,并快速扩展穿过MAS层。当裂纹扩展到MAS层与316L奥氏体不锈钢层的界面时,一方面受到软相316L奥氏体不锈钢的阻碍,钝化了裂纹尖端,并形成极大的阻力,另一方面,裂纹沿界面方向扩展,产生分层现象,增加了裂纹扩展路径,消耗了更多的能量。同时,由于裂纹尖端应力场的影响,在相邻的MAS层诱导出现垂直于界面方向的裂纹,并向界面快速扩展。随着弯曲的进一步进行,相邻MAS层内的裂纹经过较长的扩展路径斜穿过软相316L奥氏体不锈钢层发生桥接,实现主裂纹的跨层扩展。随着弯曲变形不断进行,裂纹不断地在界面处发生钝化、分层、桥接等现象,直至最终失稳断裂。在整个裂纹的萌生与扩展过程中,裂纹总是间断地向前扩展,故在弯曲受载情况下,多层复合材料的载荷-位移曲线也应该是间断性的,其完整的载荷-位移曲线预测如图15所示,其中横坐标为弯曲挠度,纵坐标为弯曲过程中承受的载荷。在弯曲的初始阶段,载荷与位移呈弹性阶段的直线特征,之后随着变形的增加,发生屈服,直至弯曲承载的最大能力。之后发生裂纹的萌生与扩展,承载能力逐渐下降。但由于异质界面的钝化、分层、桥接等阻碍作用,使得承载能力的下降呈现出多阶段特征。在整个裂纹的萌生、扩展直至失效过程中,消耗了更多的能量,展现出了极佳的裂纹扩展阻力。这与许多多层复合材料的研究结果[18,19,20]类似。Kümmel等[18]报道了由于疲劳裂纹在AA1050A/AA5005多层复合材料界面处的分叉与扩展,显著延长了该多层复合材料的疲劳寿命。Kum等[19]制备的多层UHCS/Mid steel多层复合材料展现了极高的冲击韧性,其Charpy V冲击功的最高值可达325 J,而母材Mild steel和UHCS最高的冲击功分别为190和75 J;并认为多层复合材料优异的冲击性能是多层复合材料中界面对缺口钝化的结果。

图14

图14

多层金属复合材料在弯曲过程中裂纹萌生与扩展模型示意图

Fig.14

Schematic of crack generation and propagation model for multi-layered metal composites

图15

图15

多层金属复合材料的完整弯曲曲线特征与预测

Fig.15

Features and predictions of complete bending cures of multi-layered metal composites treated by CRA+S+A

目前,针对多层金属复合材料的研究多集中于低熔点、低强度、变形匹配性好、延展性好、强度差异不大的2种或多种纯金属及其合金的复合,它们容易进行变形和相互协调变形,能够形成界面连续的多层复合材料。例如,Al-Al[21]、Al-Cu[11]、Al-Ni[17]、Al-Ti[22]、Cu-Nb[23]、Al-Mg[24]、Al-钢[12]等。如果多层复合材料组分的性能差异过大,势必会影响复合材料整体的协调变形,对界面的结合质量也提出了更高的要求。也就是说,研究和制备力学性能差异较大的多层金属复合材料一直是重大的挑战。本工作研究的超高强度马氏体时效钢与316L奥氏体不锈钢复合的多层金属复合材料可以通过真空热压、轧制变形和后续热处理进行制备,避免了直接成型过程中因变形差异造成的不利影响。除了强度、韧性等力学性能一直是研究人员关注的热点外,多层金属复合材料的功能性也越来越受到重视。由于马氏体时效钢中具有含量较高的Fe、Co、Ni等铁磁性元素,因此会具有特殊的磁学性能[25]。另外,奥氏体不锈钢在变形过程中由于形变马氏体的出现会由退火态的非磁性或弱磁性转变成一定程度的铁磁性[26]。因此,本工作研究的多层金属复合材料不仅表现出优异的力学性能,而且可能会具有十分重要的磁学应用价值,这一部分工作将后续研究。

3 结论

(1) 在真空热压过程中,不同变形条件下MAS/316L奥氏体不锈钢的界面均十分清晰并保持平直,且发生了轻微的互扩散现象。由于高温下各材料组元的流变性能存在差异,316L奥氏体不锈钢层发生明显的动态回复与动态再结晶,而MAS层以变形态组织为主。

(2) 在高真空下,一定程度的变形能够加速界面结合,并且其界面结合强度超过了316L奥氏体不锈钢的强度。

(3) 通过轧制工艺与后续热处理组合,制备出力学性能差异极大的9层和11层MAS/316L不锈钢复合材料。在弯曲过程中,由于复合材料中异质界面的钝化、分层、桥接等阻碍作用,在裂纹的萌生、扩展直至材料失效过程中,消耗了更多的能量,展现出了极佳的抗裂纹扩展阻力。