薄膜材料由于在厚度方向尺寸很小,因此对组织均匀性和厚度均匀性的要求很高。靶材的状态直接影响溅射镀膜的质量,优质靶材的选取是制备高质量薄膜材料的前提。通常溅射靶材的要求包括:高纯度、低杂质含量、高密实度、成分与结构的均匀性、几何形状和尺寸、高焊合率等[11]。不同的应用领域对靶材的要求也不同。例如在布线宽度为0.35 μm集成电路工艺中,4N5 (99.995%)的靶材纯度就可以满足要求,而在0.18 μm的布线宽度中,靶材的纯度必须提高到5N (99.999%)才能满足要求[12]。其次,同一种靶材应用于不同场合时对靶材的要求也不同,例如Ni-V合金靶材应用于太阳能薄膜电池制造时只需要3N (99.9%)的纯度就满足要求,而在平板显示器制造中对Ni-V合金靶材的纯度要求为4N (99.99%)。

靶材通常是一些稀有昂贵的高纯金属,为了降低溅射靶材的制造成本、提高刚度、增强导电导热性能,靶材通常和背板连接在一起组成靶材背板组件。靶材与背板的连接不仅提供可靠的机械连接,保证它在溅射过程中不发生脱落,而且要求背板与靶材之间要有良好的导热,从而使靶材在溅射过程中产生的热量能够及时地通过背板散失掉,不至于导致靶材过热。靶材背板组件的温度过高会降低靶材和背板的连接区域的强度,从而增加了靶材背板脱焊的概率。高的焊合率才能保证靶材和背板具有良好的导电和导热效果,因此靶材和背板的连接应该选择高焊合率的连接方式。Co靶材和Cu背板的弹性模量和热膨胀系数相差较大,若采用传统的熔化焊接方法会产生巨大的焊接残余应力,应尽量减小焊接对靶材状态的影响,因此,钎焊和扩散焊是目前工业生产中主要的2种靶材背板连接方式[13,14]。

扩散焊是将紧密接触的焊件置于真空或保护气氛中,在一定的温度和压力下保持一段时间,局部发生塑性变形,原子间产生相互扩散,在界面处形成扩散层,从而实现连接的技术。扩散焊方法在连接异质金属方面具有很多优点:(1) 焊接件的整体变形较小;(2) 焊接接头质量好,焊缝中没有熔化缺陷,也不存在热影响区;(3) 能够焊接其它焊接方法不能焊接的材料,例如金属和陶瓷的焊接;(4) 扩散焊接头的成分是逐渐过渡的,不会存在成分突然变化的情况。因此扩散焊成为目前工业生产中靶材背板组件的一种主要连接方式。

随着溅射靶材的尺寸越来越大,靶材焊接残余应力问题日益突出,成为大尺寸靶材制备和服役可靠性的一个重要限制因素。在靶材背板组件中,残余应力的影响主要体现在2个方面:(1) 残余应力的存在会造成靶材背板组件的翘曲和开裂,进而影响靶材背板组件导电、导热的均匀性。靶材背板组件开裂时,开裂位置处的导热能力下降,靶材不能及时有效地将热量通过背板散失掉,从而引起靶材背板组件的温度快速升高,降低靶材背板组件焊接结合处的结合强度,最后导致开裂区域扩大甚至脱焊。其次靶材的开裂会使靶材背板组件的导电不均匀,从而使得溅射过程不稳定;(2) 残余应力的存在会影响薄膜组织和厚度的均匀性。因此,研究靶材背板组件焊接残余应力的大小和分布对改善薄膜厚度均匀性和组织结构均匀性,提高靶材与背板的结合效果,降低靶材和背板的脱焊和翘曲的可能性,提高靶材的利用率具有非常重要的意义。

本工作采用有限元模拟方法研究了Co靶材与Cu背板扩散焊组件中Al中间层和Ni(V)过渡层对焊接残余应力的影响,并利用全释放应变法测量了靶材背板组件的表面残余应力,验证了有限元模拟计算结果的可靠性和准确性,为大尺寸靶材背板组件的材料设计和工艺改善提供了理论依据。

1 有限元数值模拟

1.1 模拟单元的选取

为了模拟靶材背板组件在冷却过程中因热膨胀系数不匹配而产生的热应力,本工作采用热-结构间接耦合的方法对靶材背板组件进行分析。扩散焊接时,会在靶材背板组件的上下表面施加一定的压力来加速扩散过程的进行。但是在扩散焊接的初期,靶材/中间层和中间层/背板界面处并未形成连接,因此彼此之间没有变形约束。而且在扩散压力下靶材和背板只发生弹性变形,当外力撤去之后变形会恢复。因此为了降低问题的复杂程度,本工作只模拟靶材背板组件从焊接完成时的温度冷却到室温过程中产生的残余应力,也就是仅限于因温度变化而产生的残余应力,未考虑表面压力的影响。首先进行靶材背板组件的热场分析,设定焊接完成时的温度为400 ℃,在 1 h内冷却到室温25 ℃,冷却过程的控制方程如下式所示:

式中,ρ为材料的密度;c为材料的比热容;t为时间;T为温度;k为材料的热传导系数;Q为内热源强度。在本工作模拟中由于没有内热源,因此Q=0。靶材背板组件具有轴对称的结构特征,为了简化计算模型和节约模拟时间,采用子午面的二维平面分析代替三维结构分析。在热场分析时选取ANSYS单元库中的Plane 77单元为热分析单元。Plane 77单元是二维八节点单元,每个节点只有温度一个自由度,适用于二维稳态和瞬态热分析。由于Plane 77单元是二维八节点单元,因此可以得到比使用二维四节点单元更高精度的模拟结果。本工作模拟靶材背板组件在从焊接完成时的温度冷却到室温的过程中产生的焊接残余应力,因此换热方式主要为对流换热,在有限元模拟中施加对流换热的边界条件。

将热分析得到的温度场分布作为载荷进行结构场分析,由于靶材和背板的屈服强度和刚度较大,所以假设靶材和背板在整个过程中都只发生弹性变形,而Al中间层和Ni(V)层发生弹塑性变形。与Plane 77单元相应的结构分析单元为Plane 82单元,在结构分析中用Plane 82单元替换网格中的Plane 77单元。Plane 82单元是二维八节点单元,每个节点具有2个自由度,分别为X方向和Y方向的位移自由度,设置单元参数KEYOPT(3)=1使其成为轴对称单元。

1.2 材料模型和有限元模型的建立

表1 靶材背板组件的材料模型尺寸和分析单元

Table 1

| Material | Material model | Radius / mm | Thickness / mm | Thermal element | Structural element |

|---|---|---|---|---|---|

| Co target | Elasticity | 45 | 2.3 | Plane 77 | Plane 82 |

| Cu backplane | Elasticity | 50 | 7.4 | Plane 77 | Plane 82 |

| Al interlayer | Elastoplasticity | 45 | 1.5 | Plane 77 | Plane 82 |

| Ni(V) layer | Elastoplasticity | 45 | 0.1 | Plane 77 | Plane 82 |

表2 靶材背板组件材料的物理性能

Table 2

| Material | Thermal conductivity W·m-1·K-1 | Elastic modulus GPa | Density kg·m-3 | c J·kg-1·K-1 | α 10-6 K-1 | ν |

|---|---|---|---|---|---|---|

| Co target | 89.5 | 211.0 | 8850 | 473 | 13.9 | 0.32 |

| Cu backplane | 369.0 | 128.0 | 8889 | 390 | 16.5 | 0.34 |

| Al interlayer | 238.0 | 70.6 | 2700 | 900 | 23.8 | 0.33 |

| Ni(V) layer | 76.5 | 199.0 | 8910 | 574 | 14.9 | 0.33 |

图1

图2

1.3 温度场和结构场载荷及边界条件的施加

在热分析中设定靶材背板组件中所有节点上的初始温度为400 ℃,经过1 h的冷却从初始温度降低到25 ℃。在结构分析中,靶材背板组件具有轴对称的特性,选取靶材背板组件的一个子午面进行分析,因此在靶材背板组件中心轴线处施加UX=0 (UX代表沿X方向的位移)的位移约束条件。背板的下底面由于扩散焊台的约束不能产生沿厚度方向的位移,因此在背板下底面处的节点上施加UY=0 (UY代表沿Y方向的位移)的位移约束条件,并且在结构场分析时将热分析得到的温度场分布作为热载荷施加到靶材背板组件上。

2 焊接残余应力的测量

图3

图3

切割前后靶材背板组件外形和残余应力测试点位置

Fig.3

Sample of diffusion welded target assembly with stress test points before (a) and after (b) cutting (The dimension of target assembly is shown in Table 1)

3 结果和讨论

3.1 焊接残余应力的有限元模拟

3.1.1 Al中间层对焊接残余应力的影响

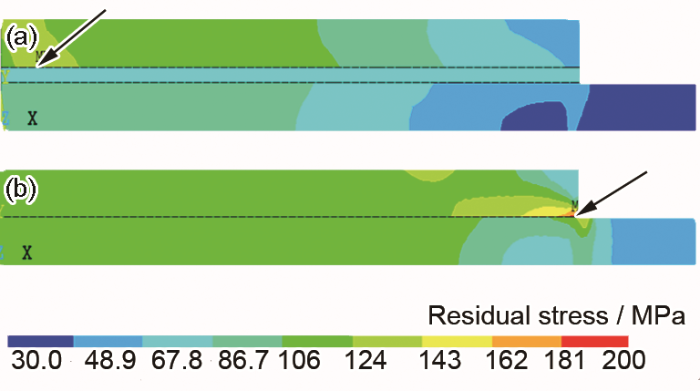

在扩散焊中,为了降低扩散焊温度、增大变形程度从而增加接触面积使扩散过程更加容易进行,在Co靶材和Cu背板之间添加了Al中间层。Al中间层的加入对靶材背板组件残余应力有2方面的影响:(1) Al中间层的热膨胀系数与靶材和背板的热膨胀系数不匹配,会引起残余应力;(2) Al中间层的屈服强度较低容易发生塑性变形,对残余应力有缓解作用。为了量化研究Al中间层的加入对靶材背板组件扩散焊残余应力的影响,对比了有无Al中间层对扩散焊残余应力的影响,如图4所示。加入3 mm厚的Al中间层后的残余应力分布如图4a所示。靶材和背板中的应力沿半径方向梯度分布。Al中间层的塑性变形使得靶材背板中的应力有一定程度的释放,最大残余应力为126 MPa,出现在靶材里,位于靠近靶材中心和Co/Al界面处,如图4a中箭头所示;最小残余应力位于背板外边缘。没有Al中间层时靶材背板组件的残余应力较大,主要分布在靶材中,如图4b所示,最大残余应力为142 MPa,位于靶材外边缘和背板的接触界面处,如图4b中箭头所示,此处具有应力集中现象。因此可以得出,Al中间层的引入不仅使得靶材和背板的扩散焊容易进行,同时能够缓解焊接残余应力,与已有的研究结果一致[16]。Al中间层的使用使得最大残余应力从142 MPa降低到126 MPa,最大残余应力的位置也由靶材背板外边缘和背板的接触界面处变为靠近靶材中心和Co/Al界面处。

图4

图4

有无Al中间层对扩散焊残余应力的影响

Fig.4

Effects of Al interlayer on the residual stress in the target assembly (Arrows indicate the positions of maximum residual stress)

Color online

(a) with Al interlayer (b) without Al interlayer

图5

图5

Al中间层厚度对靶材背板组件最大残余应力的影响

Fig.5

Effects of Al interlayer thickness on the maximum residual stress in target assembly

3.1.2 Ni(V)过渡层对焊接残余应力的影响

在靶材背板组件中,为了抑制Co/Al和Cu/Al界面处脆性金属间化合物的生成,通常在Co/Al和Cu/Al界面处添加Ni(V)过渡层[22,23]。本工作用有限元模拟的方法研究了如下3种情况下靶材背板组件的最大残余应力:(I) 没有Ni(V)过渡层,只有Al中间层;(II) 只在Co/Al之间添加0.3 mm厚的Ni(V)过渡层;(III) 在Co/Al和Cu/Al界面处都添加0.3 mm厚的Ni(V)过渡层,如表3和图6所示。从图6可以得出,尽管Ni(V)过渡层的存在能够抑制Co/Al和Cu/Al界面处金属间化合物的生成,但是Ni(V)过渡层的存在也使靶材背板组件的最大残余应力增大[24]。在Co/Al界面处添加Ni(V)过渡层时最大残余应力由124.7 MPa增加到128.7 MPa,残余应力增加幅度较小,而在Co/Al和Cu/Al界面处都添加Ni(V)过渡层时,最大残余应力增加到136.9 MPa,残余应力增加幅度比只在Co/Al界面处添加Ni(V)过渡层时大。因此在实际工业生产中建议只在Co/Al界面处添加Ni(V)过渡层,既能抑制Co/Al之间金属化合物的生成,同时残余应力的增加幅度较小。

表3 Ni(V)过渡层对靶材背板组件最大残余应力的影响

Table 3

| Case | Thickness of Al interlayer / mm | Thickness of Ni(V) layer at Co/Al interface / mm | Thickness of Ni(V) layer at Cu/Al interface / mm | Maximum residual stress / MPa |

|---|---|---|---|---|

| I | 4 | 0 | 0 | 124.7 |

| II | 4 | 0.3 | 0 | 128.7 |

| III | 4 | 0.3 | 0.3 | 136.9 |

图6

图6

Ni(V)过渡层对靶材背板组件残余应力影响

Fig.6

Effects of Ni(V) layer on the residual stress of target assembly

Color online

(a) just Al interlayer (b) Ni(V) (0.3 mm) at Co/Al interface (c) Ni(V) (0.3 mm) at Co/Al and Cu/Al interface

3.1.3 靶材背板组件残余应力的分布

图7

图7

靶材背板组件残余应力分布

Fig.7

Distributions of residual stress in target assembly

Color online

(a) X component of residual stress (b) Y component of residual stress(c) Z component of residual stress (d) von Mises equivalent residual stress

3.2 焊接残余应力的测量

3.2.1 靶材表面径向残余应力的实验测量结果

靶材背板组件表面径向残余应力的实验测量结果和有限元模拟结果如图8所示。由图可知,靶材表面径向残余应力的实验测量结果和有限元模拟结果相吻合,整体为压应力,随着距靶材中心距离的增大,压应力减小。模拟结果显示,径向残余应力的梯度从靶材轴心到靶材外边缘呈增加的趋势,在半径小于20 mm的范围内残余应力变化比较平缓,半径大于20 mm时残余应力急剧减小,这是因为靶材外边缘是自由边界没有约束,因此残余应力较小。

图8

图8

靶材背板组件表面径向残余应力的实验测量结果和有限元模拟结果

Fig.8

Experimental and simulated radial residual stresses on the surface of target assembly

3.2.2 靶材表面切向残余应力的实验测量结果

图9

图9

靶材背板组件表面切向残余应力的实验测量结果和有限元模拟结果

Fig.9

Experimental and simulated circumferential residual stresses on the surface of target assembly

4 结论

(1) Al中间层的存在能够缓解焊接残余应力,使靶材背板组件最大残余应力从142 MPa降低到126 MPa,最大残余应力的位置也从靶材外边缘和背板的界面处变为靠近靶材中心和Co/Al界面处,并且最佳Al中间层厚度为7 mm。

(2) 为抑制Co/Al和Cu/Al界面脆性金属间化合物的生成,在界面处引入Ni(V)过渡层后,使组件中焊接残余应力增大,但仍小于无Al中间层时的残余应力。

(3) 有限元模拟结果表明,靶材背板组件表面径向残余应力为压应力,并且随着半径的增大而减小,径向残余应力梯度也逐渐增大。靶材背板组件表面切向残余应力也为压应力。随着半径的增大,表面切向残余应力减小,应力梯度增大,实验测量困难。

(4) 根据靶材背板组件表面残余应力的测量结果和有限元模拟结果的对比分析,说明利用本工作建立的靶材背板组件有限元模型和靶材、背板、Al中间层的材料模型,开展靶材背板组件的残余应力模拟计算是可行和可信的。

参考文献

Laser-based target preparation in 3D integrated electronic packages

[J].

Using Taguchi method to obtain the optimal design of heat dissipation mechanism for electronic component packaging

[J].

Size effect model on kinetics of interfacial reaction between Sn-xAg-yCu solders and Cu substrate

[J].

Development of advanced 3D chip stacking technology with ultra-fine interconnection

[A].

Optimization of structure for BGA packaging based on Taguchi method

[A].

Structures and properties of C-doped NiCr thin film deposited by closed-field unbalanced magnetron sputtering

[J].

Characteristics of Cu2ZnSn (SxSe1-x)4 thin-film solar cells prepared by sputtering deposition using single quaternary Cu2ZnSnS4 target followed by selenization/sulfurization treatment

[J].

Remarkably high hole mobility metal-oxide thin-film transistors

[J].

The structural, optical and thermoelectric properties of single target sputtered Cu2-ZnSn-(S, Se)4 thin film

[J].

Investigation of manufacture of TiO2 target (Nb2O5) and its performance

[D].

Nb2O5掺杂TiO2靶材的制备及性能的研究

[D].

Molybdenum sputtering film and target for TFT-LCD manufacture

[J].

TFT-LCD制造用钼薄膜溅射及其靶材

[J].

Manufacture and application of sputtering target materials

[J].

溅射靶材的制备与应用

[J].

Optimal design of Co/In/Cu sputtering target assembly using finite element method and Taguchi method

[J].

Ni-plated target diffusion bonded to a backing plate and method of making same

[P].

Finite element simulation of welding residual stress for buffer beam of CRH2A high speed train

[J].

CRH2A 型动车组缓冲梁结构焊接残余应力的有限元模拟

[J].

Finite element simulation of thermal residual stresses in joining ceramics with thin metal interlayers

[J].

Perylene diimides: A thickness-insensitive cathode interlayer for high performance polymer solar cells

[J].

Influence of Ti-TiN multilayer PVD-coatings design on residual stresses and adhesion

[J].

Growth of crack-free AlGaN film on high-temperature thin AlN interlayer

[J].

Improvement in adhesion of diamond films on cemented WC substrate with Ti-Si interlayers

[J].

Thermal stress distributions and optimization on stress reductions with or/and without linearly graded interlayers

[J].

Electron microscopy study of interfacial reaction between eutectic SnPb and Cu/Ni(V)/Al thin film metallization

[J].

Elemental redistribution and interfacial reaction mechanism for the flip chip Sn-3.0Ag-(0.5 or 1.5)Cu solder bump with Al/Ni(V)/Cu under-bump metallization during aging

[J].

Influence of mechanical stress on adhesion properties of DC magnetron sputtered Ti/NiV/Ag layers on n+ Si substrate

[J].