非晶合金不存在传统晶体材料中的晶界、位错和层错等缺陷,从而具有独特的物理、化学和力学性能,如高强度、高硬度、高弹性、优异的耐蚀抗磨性能和良好的软磁性能等[1~7]。经过近几十年的不断探索,非晶合金材料已在电力系统、运动器材和国防等领域获得了应用。然而,由于制备过程中高冷却速率的限制,非晶合金的临界形成尺寸通常在厘米甚至毫米范围内,加之显著的室温脆性问题,使得其作为结构材料的应用依然存在较高的壁垒[4,8,9]。针对于此,拓展非晶合金在表面工程领域的应用受到了广泛关注。涂层的结构特征有助于突破非晶合金临界形成尺寸的束缚,并充分发挥其物理和化学性能优势,在解决苛刻腐蚀与磨损环境所面临的材料防护难题方面具有广阔的应用前景。其中,铁基非晶合金凭借其形成能力、性能和成本等方面的综合优势,成为非晶涂层领域研究的热点,并已在成分设计、制备工艺、微结构表征和服役性能评价等方面取得了较大进展[10~15]。

尽管单一铁基非晶涂层通常具有较为优异的耐蚀耐磨性能,但进一步提升综合性能或是取得性能与成本间的平衡,仍是该领域的研究热点。因此,复合材料的理念被逐渐引入到非晶涂层的设计中。相关研究[11,16~20]表明,在铁基非晶涂层中引入Al2O3、WC/12Co、氧化钇稳定氧化锆(YSZ)、316L不锈钢等第二相粒子,能够在不同程度上提高其服役性能。但是,这些第二相粒子普遍与非晶合金基体存在熔点、硬度、成分等较大的理化差异,从而带来2方面较为明显的问题。一是由于粉末粒子的熔点和变形能力不协调,导致沉积率不同,易使第二相粒子在涂层中分布不均或使涂层缺陷增多;二是腐蚀、磨损和力学等综合性能也较难兼顾[11,21~23]。基于此,本工作尝试选择理化性质相近的2种不同成分铁基非晶合金制备复合涂层。其中,Fe48Cr15Mo14C15B6Y2 (原子分数,%,下同)合金作为铁基非晶合金中的代表获得了较多关注,其具有较高的非晶形成能力,而大量Cr、Mo元素的引入可显著提升耐腐蚀性能[24~27];Fe59Cr12Nb5B20Si4合金是在FeNbBSi系非晶合金中衍生出的材料,尽管其非晶形成能力较为有限,但在力学性能和成本方面具有一定优势[15,28]。在此基础上,对比研究复合涂层与2种单一非晶涂层的腐蚀和磨损行为,以期为非晶基复合涂层的设计提供思路和依据。

1 实验方法

选择名义成分为Fe59Cr12Nb5B20Si4 (样品记为FN)和Fe48Cr15Mo14C15B6Y2 (样品记为FM) 2种非晶合金作为基础材料。采用惰性气体雾化法分别制备2种合金粉末,筛分出粒度在25~45 μm的粉末用于制备FM和FN单一非晶涂层。使用SWH-10L型三维混料机将2种粉末按质量比1∶1充分机械混合2 h,转速12 r/min,混合后的粉末用于制备复合涂层(样品记为FH)。基体选用304不锈钢,尺寸为150 mm × 100 mm × 10 mm,喷涂前对基材表面进行除油和喷砂处理。涂层制备采用JP-5000型超音速火焰喷涂(HVOF)系统,具体工艺参数为:煤油流量0.008 m3/h,O2流量56.6 m3/h,N2流量0.7358 m3/h,送粉率5.0 r/min,喷涂距离380 mm。

利用D8 ADVANCE型X射线衍射仪(XRD)分析涂层的相结构,CuKα1,波长0.154056 nm,管电压40.0 kV,电流30 mA,在20°~90°的范围内连续扫描,扫描速率2°/min,步长0.02°。采用QUANTA-200扫描电子显微镜(SEM)及其附带的能谱仪(EDS)对涂层的截面进行形貌观察和成分分析。选取15张不同位置的形貌照片,利用Image-J图像分析软件测试涂层的孔隙率,取平均值。通过Tecnai G2 F30场发射透射电子显微镜(TEM)观察涂层微区组织。在Chi660e型电化学工作站上进行电化学测试,电解质溶液为3.5%NaCl (质量分数),参比电极为饱和甘汞电极(SCE),辅助电极为Pt片,试样作为工作电极。测试之前将试样表面抛光,保持有效测试面积为1 cm2。试样浸泡2 h待开路电位(OCP)稳定后进行电化学阻抗谱(EIS)测试,频率范围100 kHz~0.01 Hz,振幅10 mV。随后进行动电位极化测试,扫描速率为0.333 mV/s。采用HVS-1000型Vickers显微硬度计测量显微硬度,加载载荷100 g,保压时间15 s。通过CFT-1型干式往复滑动摩擦磨损试验机测试涂层的室温摩擦磨损行为,对磨副选用直径为5 mm的Si3N4球,施加载荷80 N,往复行程5 mm,测试时间30 min,由系统自带软件实时采集摩擦系数。利用OLS-4100型激光共聚焦显微镜观察涂层表面的磨痕形貌,并计算其磨损率,计算公式如下:

式中,W为磨损率(mm3/(N·m)),V为磨损体积(mm3),F为施加载荷(N),L为滑动距离(m)。

2 实验结果与分析

2.1 涂层微观组织

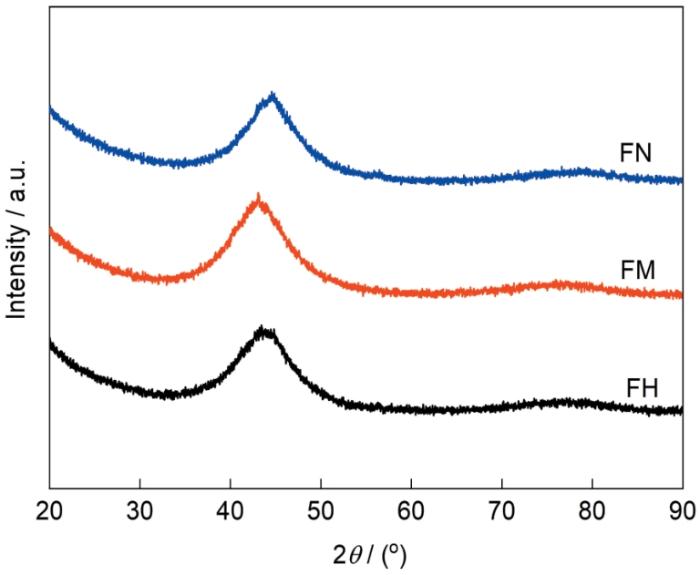

图1

图1

铁基非晶涂层的XRD谱

Fig.1

XRD spectra of the Fe-based amorphous coatings (FN—Fe59Cr12Nb5B20Si4, FM—Fe48Cr15Mo14-C15B6Y2, FH—50%FN + 50%FM (mass fraction))

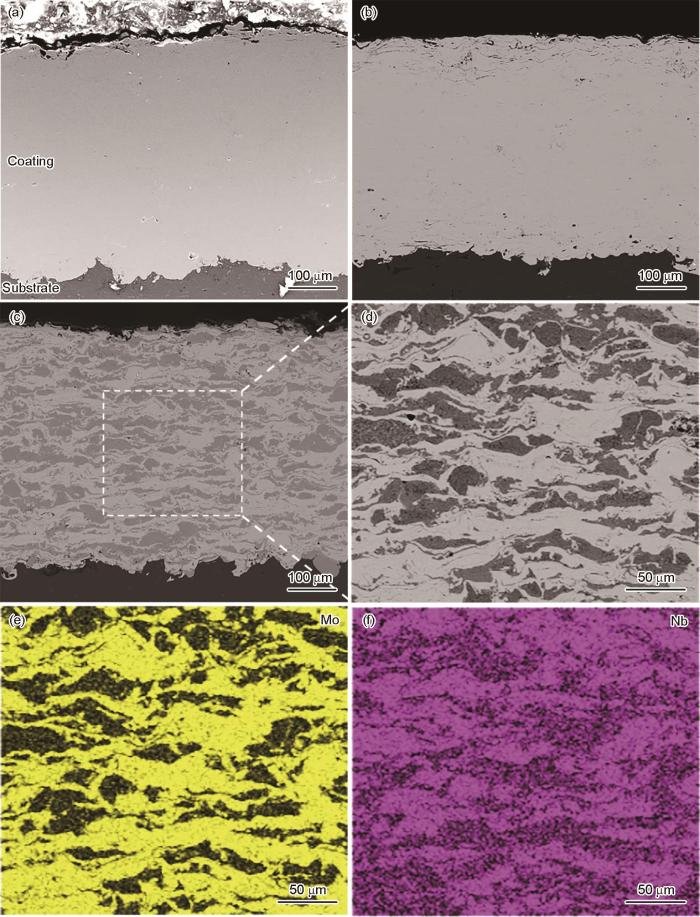

图2为3种铁基非晶涂层典型的截面形貌特征。可以看出,涂层组织均匀致密,厚度基本保持在500 μm左右,与基体结合情况良好。经测试,FN、FM和FH涂层的孔隙率分别为0.50%、0.93%和0.71%。可见,相比于FM涂层(图2b),FN涂层(图2a)致密度更高,孔隙与变形粒子弱结合界面等特征不明显,很难观察到热喷涂涂层的层状结构特征。这主要是由于FN合金中的Si、B元素含量较高,在粒子熔融变形过程中有利于提高其界面润湿性,降低了界面缺陷的产生,从而形成更为致密的涂层结构[29,30]。对于双非晶相复合设计的FH涂层(图2c),其缺陷密度介于FM涂层和FN涂层之间,进一步验证了涂层孔隙与粒子弱结合等缺陷对于非晶合金成分有一定的敏感性。

图2

图2

铁基非晶涂层典型截面的背散射电子(BSE)像及EDS分析结果

Fig.2

Typical cross-sectional backscattered electron (BSE) images of the FN coating (a), FM coating (b), FH coating (c), and local-area magnification of FH coating (d) with the corresponding EDS results (e, f)

同时,在FH涂层的截面形貌中能够明显看出变形粒子成分不同所造成的衍射衬度差异,并显现出涂层的层状结构特征(图2c)。对FH涂层局部区域(图2d)进行了特征元素(Mo和Nb)的EDS面扫描,结果分别如图2e和f所示。Mo和Nb元素表现出显著的互补性分布规律,无明显的扩散现象,说明对应的2种成分粒子也呈独立分布。其中,图2c和d中浅灰色组分对应于FM合金粒子,而深灰色组分对应于FN合金粒子。2种组分的独立分布有利于保证各自的成分稳定性,从而使复合涂层能够获得预期的高非晶化程度。此外,得益于2种成分粒子较为相近的理化性质,其熔化变形和沉积规律均较为相似,在保障粒子均匀分布且基本维持设计比例的同时,也避免了额外涂层结构缺陷的形成,最终得到组织均匀、结构致密的双非晶相铁基复合涂层。

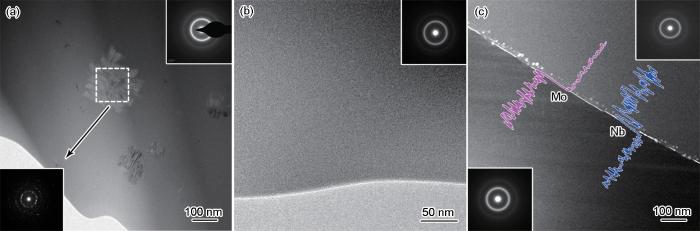

3种铁基非晶涂层微区组织的TEM像及选区电子衍射(SAED)花样如图3所示。FN涂层(图3a)和FM涂层(图3b)中绝大部分区域组织均匀,在TEM明场像下呈现出无缺陷的均匀薄区,SAED花样由中心较宽的衍射环晕和同心漫散环组成,为非晶合金的典型特征。但也在局部非晶基体相中观察到少量弥散的纳米晶析出,如图3a所示,与XRD检测结果具有较好的对应性。对于FH涂层,截取2种不同成分粒子界面附近的微区组织进行表征,如图3c所示。可见,异质相颗粒在界面区附近仍保持着完整的非晶态结构特征,并未受近邻组分差异的影响。通过跨越界面区的EDS线扫描结果发现,Mo和Nb元素呈互补分布规律,无明显扩散迹象,进一步验证了SEM形貌分析所得结果,即2种成分的变形粒子为典型的物理黏附,这也保障了复合涂层具有较高的非晶化程度。

图3

图3

铁基非晶涂层微区TEM明场像及选区电子衍射(SAED)花样

Fig.3

Bright-field TEM images and selected area electron diffraction (SAED) patterns (insets) of FN (a), FM (b), and FH (c) coatings

2.2 涂层电化学腐蚀行为

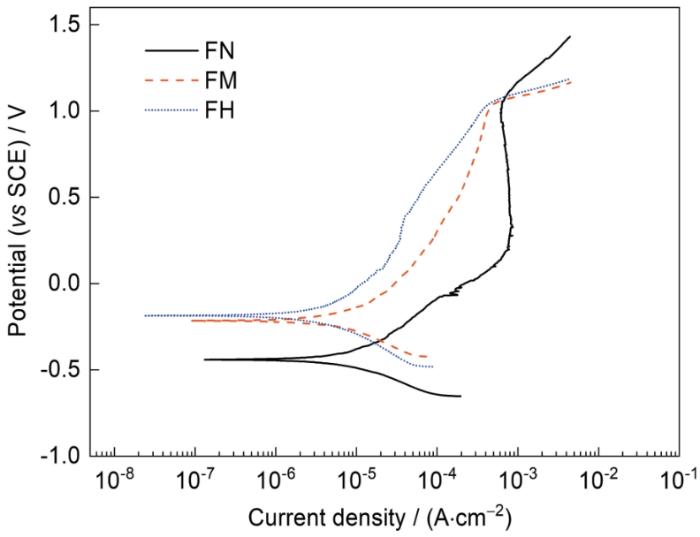

图4

图4

铁基非晶涂层在3.5%NaCl溶液中的动电位极化曲线

Fig.4

Potentiodynamic polarization curves of the Fe-based amorphous coatings in 3.5%NaCl solution (SCE—saturated calomel electrode)

表1 根据动电位极化曲线得到的腐蚀参数

Table 1

| Specimen | Ecorr mVSCE | icorr μA·cm-2 | ipass μA·cm-2 | Epit mVSCE |

|---|---|---|---|---|

| FN | -333 | 3.72 | 763 | 1030 |

| FM | -197 | 1.34 | 272 | 940 |

| FH | -183 | 1.24 | 264 | 1010 |

而对于双非晶相复合设计的FH涂层,其特征腐蚀参数呈现出与FM涂层近似的结果,说明同样具有优异的抗Cl-点蚀能力。通常认为双相结构涂层由于两相电位的差异,容易形成局部原电池,从而加快腐蚀进程。但在FH涂层中,两相粒子的交替分布结构并未造成加速腐蚀的效果。一方面是因为双非晶相的电位相差不大,原电池腐蚀的驱动力不强;二是如前所述,引入界面润湿性更好的FN粒子,减少了涂层中孔隙等界面缺陷,这些腐蚀诱发点的减少对涂层耐腐蚀性能具有积极影响,甚至超过了两相电位差所带来的负面影响,并使FH涂层维持了优异的抗Cl-点蚀能力。

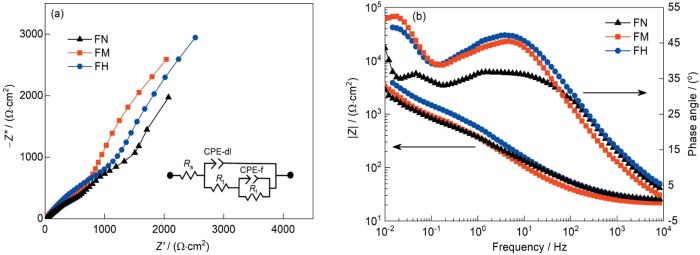

3种铁基非晶涂层的EIS测试结果如图5所示。从Nyquist图可以看出,涂层均表现出容抗弧特征,且对应中高频和低频两段,其中FM和FH涂层的容抗弧半径更大。从Bode图上看,FM涂层具有相对较高的阻抗,FH涂层与之接近,而FN涂层相对较低。3种涂层的相位角均大于零,且存在2个明显的峰值,说明整个测试过程存在2个不同的物理过程,即存在2个时间常数,其中中频峰值是由双电层电容引起的,而低频峰值是由涂层本身的电容特性引起的。基于涂层所表现出的腐蚀行为,采用如图5a中插图所示的等效电路,并利用ZsimpWin软件对EIS数据进行拟合。其中,Rs为溶液电阻,Rt为电荷转移电阻,并联元件CPE-dl为双电层电容,CPE-f和Rf分别代表涂层钝化膜电容和钝化膜电阻。由于涂层表面存在一定的粗糙度及不均匀性,通常采用常相位角元件CPE来代替等效电路中的电容,以此补偿不均匀性带来的影响[7,32,33]。

图5

图5

铁基非晶涂层在3.5%NaCl溶液中的Nyquist图、Bode图和等效电路

Fig.5

Nyquist (a) and Bode (b) plots of the Fe-based amorphous coatings in 3.5%NaCl solution (Inset in Fig.5a is the equivalent circuit of coatings for EIS fitting. Z'—real part of the impedance, Z''—imaginary part of the impedance, |Z|—modulus of impedance, Rs—solution resistance, Rt—charge transfer resistance,CPE-dl—constant phase angle element related to electric double layer capacity, CPE-f—constant phase angle element related to passive film capacity, Rf—passive film resistance)

根据等效电路计算得到涂层的电化学参数,如表2所示。可以看出,FH涂层具有相对较高的Rf和Rt,说明在3.5%NaCl溶液中涂层表面生成的钝化膜更为均匀且稳定,与动电位极化曲线所测得的结果对应,验证了其优异的抗Cl-点蚀能力。在相关电化学参数的基础上计算得到FN、FM和FH涂层的极化电阻(Rp)分别为6168.60、16347.13和19576.55 Ω·cm2。其中,FH涂层的Rp达到FN涂层的3倍以上,与FM涂层相比也有一定程度的提高,说明其表面金属离子向电解质溶液中溶解的阻力较大,耐腐蚀性能优异。总体来说,双非晶相复合设计不但未降低涂层的耐腐蚀性能,反而使有效耐蚀元素和涂层致密结构实现了较好的平衡,涂层的耐腐蚀性能得到提高。

表2 铁基非晶涂层的电化学阻抗参数

Table 2

Specimen | Rs Ω·cm2 | CPE-f | Rf Ω·cm2 | CPE-dl | Rt Ω·cm2 | ||

|---|---|---|---|---|---|---|---|

Y0 Ω-1·cm-2·s n | n | Y0 Ω-1·cm-2·s n | n | ||||

| FN | 22.60 | 2.08 × 10-3 | 0.81 | 4736 | 8.80 × 10-4 | 0.53 | 1410 |

| FM | 21.13 | 2.17 × 10-3 | 0.96 | 14620 | 8.16 × 10-4 | 0.61 | 1706 |

| FH | 23.55 | 1.55 × 10-3 | 0.99 | 16390 | 5.56 × 10-4 | 0.60 | 3163 |

2.3 涂层摩擦磨损行为

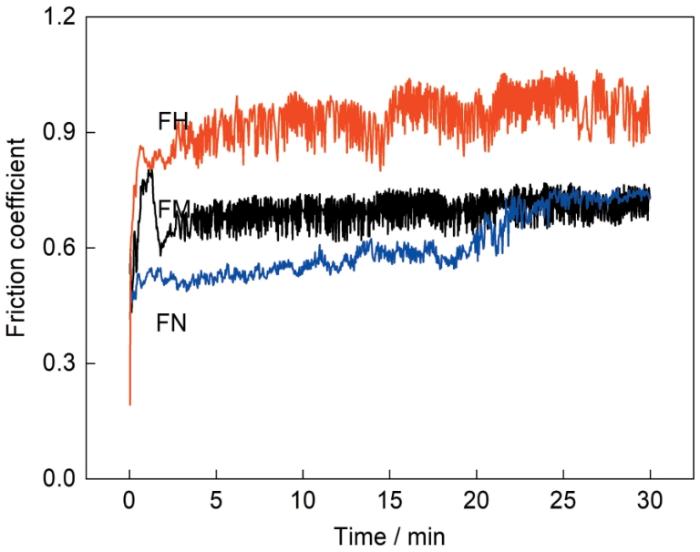

图6为3种铁基非晶涂层在测试周期内的摩擦系数曲线。其中,FM涂层在磨损初期经历短暂跑合阶段后,快速进入稳定磨损阶段,摩擦系数保持在0.7左右,波动较小。FN涂层在磨损初期摩擦系数较低,但在较长时间内呈逐步上升趋势,最终同样稳定在0.7左右。而FH复合涂层的摩擦系数则明显升高,平均保持在0.9,且呈现出较大的波动特点。这可能是由于2种非晶相变形粒子间硬度和弹性变形能力有一定差异,导致磨球在滑动过程中的摩擦力产生交替变化,从而使得摩擦系数出现较大波动。复合涂层这种摩擦学特征在防滑应用等领域具有一定的潜在优势。

图6

图6

铁基非晶涂层摩擦系数监测曲线

Fig.6

Friction coefficient curves of the Fe-based amorphous coatings measured as a function of time

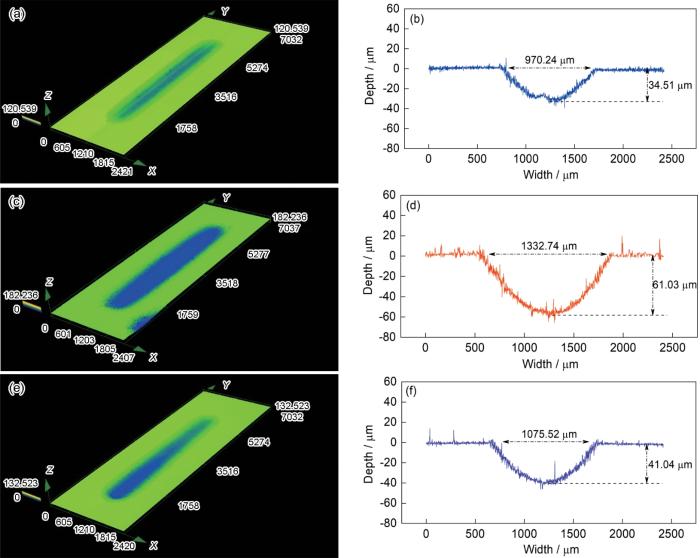

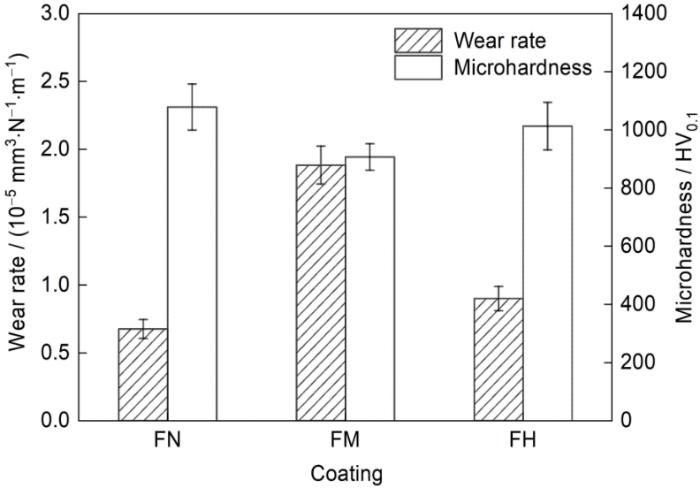

通过激光共聚焦显微镜重构了涂层磨痕的立体轮廓形貌,如图7所示,进而统计了磨痕对应的宽度和深度。可以看出,FN和FM涂层的磨痕较为规则,而FH涂层的磨痕规则性相对较差,这与涂层摩擦系数结果有较好的对应性。同时,统计得到FN涂层磨痕宽度和深度均处于3者中最低的水平,FM涂层的磨损则最为严重,FH涂层介于2者之间。进一步计算了3种涂层的磨损率,并与其显微硬度比对,结果如图8所示。总体来说,涂层硬度与其耐磨性具有较好的对应关系。FN涂层由于纳米析出相的强化效果(图3a),使得其平均显微硬度高达约1100 HV0.1,表现出相对较低的磨损率。反之,FM涂层相对较低的硬度(900 HV0.1)导致其磨损率较高。相比之下,FH涂层平均显微硬度约为1000 HV0.1,反映出涂层中2种非晶相比例相当,与设计值保持一致;但磨损率更为接近表现较好的FN涂层,仅为FM涂层磨损率的1/2左右,体现出明显的复合相增强效果。

图7

图7

铁基非晶涂层磨痕形貌及测量结果

Fig.7

3D morphologies (unit: μm) (a, c, e) and measured results (b, d, f) of the wear tracks of Fe-based amorphous coatings (a, b) FN (c, d) FM (e, f) FH

图8

图8

铁基非晶涂层的显微硬度及磨损率

Fig.8

Microhardnesses and wear rates of the Fe-based amorphous coatings

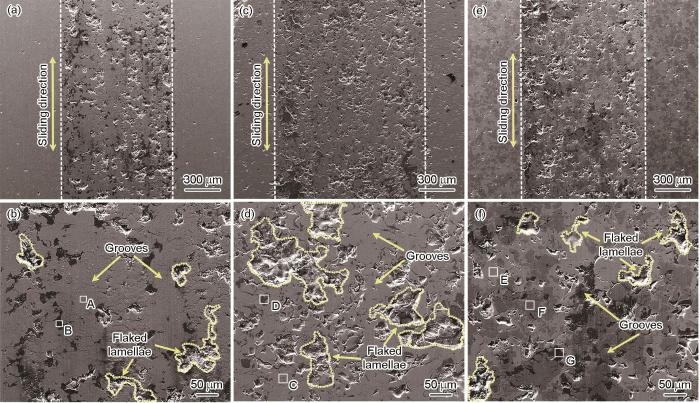

进一步对测试后涂层表面的磨痕形貌进行表征,结果如图9所示,并根据衍射衬度差异对代表性区域进行了EDS分析,结果列于表3。可见,3种涂层在摩擦磨损过程中均以变形粒子的层状剥落失效为主,伴有轻微的犁沟痕迹和少量的氧化物生成。其中,FM涂层的粒子剥落较为严重,这主要是由于其硬度相对较低,抵抗应力作用的能力较差;同时,其变形粒子间弱结合区和缺陷也相对较多(图2),导致疲劳敏感性较高,在交变应力作用下,疲劳裂纹会沿这些缺陷位置快速扩展,造成粒子整体剥落。虽然FN涂层的粒子剥落情况较为轻微,但其表面已有大量的微裂纹,尽管尚未扩展到临界尺寸以致断裂,仍然可以说明其损伤累积程度较高,后期失效风险较大。与此相对,FH复合涂层在保持较为轻微粒子剥落特征的同时,其表面裂纹密度明显降低。一方面,FN粒子的引入改善了FM粒子界面缺陷较多的问题,使得FH复合涂层的疲劳敏感性降低,有效阻碍了变形粒子的大面积脱落;另一方面,两相间形成了较好的强韧性匹配,避免了疲劳裂纹在硬脆相中的大量萌生。

图9

图9

铁基非晶涂层磨痕表面形貌

Fig.9

Low (a, c, e) and high (b, d, f) magnified worn surface morphologies of the Fe-based amorphous coatings

(a, b) FN (c, d) FM (e, f) FH

表3 图9中标记区域的EDS结果 (mass fraction / %)

Table 3

| Region | Fe | Cr | Mo | Nb | Si | Y | O |

|---|---|---|---|---|---|---|---|

| A | 68.6 | 17.8 | - | 10.4 | 3.2 | - | - |

| B | 37.9 | 10.2 | - | 5.6 | 5.1 | - | 41.2 |

| C | 53.1 | 16.6 | 26.5 | - | - | 3.8 | - |

| D | 33.3 | 10.6 | 18.1 | - | - | 0.8 | 37.2 |

| E | 52.1 | 16.4 | 28.1 | - | - | 3.4 | - |

| F | 68.6 | 19.2 | - | 9.5 | 2.7 | - | - |

| G | 36.2 | 10.6 | 9.5 | 2.7 | 3.1 | 1.5 | 36.4 |

综上分析,本工作所设计的双非晶相铁基复合涂层结合了两相各自的优势,有效改善了变形粒子的界面结合,并获得了材料成本、耐蚀性与抗磨性的较好平衡,能够为同类复合涂层的设计和应用提供有益的借鉴。

3 结论

(1) 采用超音速火焰喷涂技术制备得到双非晶相铁基复合涂层,涂层保持了高非晶化程度,两相变形粒子分布均匀、结合良好。FN非晶相中的高B、Si含量增强了粒子界面润湿性,降低了复合涂层变形粒子间界面缺陷的形成。

(2) 双非晶相复合涂层在3.5%NaCl溶液中表现出与单一非晶相涂层相似的稳定钝化行为,且具有更低的腐蚀电流密度和更高的极化电阻,钝化膜稳定性和耐腐蚀性能有所增强,这主要得益于有效耐蚀元素和涂层致密结构的共同作用。

(3) 相比于单一非晶相涂层,双非晶相复合涂层在干摩擦磨损条件下摩擦系数有所升高,磨损率接近耐磨性较好的FN非晶涂层。涂层磨损机制主要为疲劳磨损,双非晶相设计实现了有效的强韧化匹配,降低了复合涂层的疲劳敏感性。

参考文献

Fe-B-Si-Zr bulk metallic glasses with ultrahigh compressive strength and excellent soft magnetic properties

[J].

Fe-based bulk amorphous alloys with iron contents as high as 82 at%

[J].

Study of the effects of metalloid elements (P, C, B) on Fe-based amorphous alloys by ab initio molecular dynamics simulations

[J].

Fe-based bulk metallic glasses: Glass formation, fabrication, properties and applications

[J].

Soft magnetic ternary iron-boron-based bulk metallic glasses

[J].

Structural changes in bulk metallic glass after annealing below the glass-transition temperature

[J].

Effect of porosity defects on the long-term corrosion behaviour of Fe-based amorphous alloy coated mild steel

[J].

Recent development and application products of bulk glassy alloys

[J].

Iron-based bulk metallic glasses

[J].

Formation and corrosion behavior of Fe-based amorphous metallic coatings by HVOF thermal spraying

[J].

Novel Fe-based amorphous composite coating with a unique interfacial layer improving thermal barrier application

[J].

Dry sliding tribological properties of Fe-based bulk metallic glass

[J].

Thermal transport property correlated with microstructural evolution of Fe-based amorphous alloy

[J].

Synthesis and characterization of Fe-based amorphous composite by laser direct deposition

[J].

Degeneration of thermal insulation property for Fe-based amorphous coating during long-term heat exposure

[J]. J.

Composite coating containing WC/12Co cermet and Fe-based metallic glass deposited by high-velocity oxygen fuel spraying

[J].

Enhancement of impact resistance of Fe-based amorphous coating by Al2O3 dispersion

[J].

Microstructure and mechanical properties of Fe-based amorphous composite coatings reinforced by stainless steel powders

[J].

Tribological behavior of B4C reinforced Fe-base bulk metallic glass composite coating

[J].

Characterization of gas tunnel type plasma sprayed TiN reinforced Fe-based metallic glass coatings

[J].

Properties of Fe-based amorphous alloy coatings with Al2O3-13% TiO2 deposited by plasma spraying

[J].

Corrosion resistance of Fe-based amorphous metallic matrix coating fabricated by HVOF thermal spraying

[J].

Pitting mechanism in a stainless steel-reinforced Fe-based amorphous coating

[J].

Microstructure and properties of Fe-based amorphous alloy coatings

[J].

Fe基非晶合金涂层的微结构与性能研究

[J].

Bulk glassy Fe-Cr-Mo-C-B alloys with high corrosion resistance

[J].

Corrosion behavior of FeCrMoCBY amorphous coating fabricated by high-velocity air fuel spraying

[J].

The effect of high-velocity oxy-fuel spraying parameters on microstructure, corrosion and wear resistance of Fe-based metallic glass coatings

[J]. J.

Microstructure and thermal conductivity of wire-arc sprayed FeCrNbBSiC amorphous coating

[J].

Comparison of oxidation behavior of Ni-20Cr alloy and Ni-base self-fluxing alloy during air plasma spraying

[J].

Iron-based amorphous metals—An important family of high-performance corrosion-resistant materials

[J].

Study of structure and corrosion resistance of Fe-based amorphous coatings prepared by HVAF and HVOF

[J].

Corrosion and wear resistance of a Fe-based amorphous coating in underground environment

[J].