国内外学者对齿轮钢材料的润滑性能开展了大量研究。研究[6,7]发现,使用固体润滑剂能克服极端工况下油脂润滑能力减弱的不足,由此针对钢材表面的润滑改性技术得到大力发展。在众多固体润滑剂中,金属硫化物属密排六方晶系,具有片层和疏松多孔的鳞片状结构,片层间通过van der Waals力弱结合,摩擦过程中剪切强度低,具有良好的减摩自润滑性能[8,9]。在FeS、MoS2等传动装备常用的固体润滑剂中,FeS熔点较高、耐高温性能好,成本仅为MoS2的1%左右,有着广泛的工程应用前景[10~12]。渗硫是将S元素渗入钢或铸铁零件表面以形成Fe的硫化物层的一种化学热处理工艺,以FeS为主体的渗硫层具有多孔结构,且剪切强度低、变形抗力小,表现出十分优异的减摩耐磨性能,可显著提高钢铁材料表面的抗擦伤、抗咬合能力,从而延长机械零部件的使用寿命[13]。通常的渗硫技术有盐浴渗硫、电解渗硫、离子渗硫、硫碳氮处理等。传统的盐浴渗硫往往存在渗速低、盐浴老化、污染环境等问题。电解渗硫虽然一定程度上提高了渗硫效率,但仍然存在环保问题,如常见电解渗硫配方中所含的KSCN、NaSCN均为有毒物质,存在危害环境、产生恶臭等问题[14]。离子渗硫工艺是一种在铸铁、碳钢、合金钢、不锈钢和钛合金中应用的化学热处理工艺,该技术渗速快、渗层性能好且无毒副作用,但较高的处理温度会使工件产生热变形,影响了材料的使用、加工性能[15,16]。硫碳氮共渗技术是在材料表面形成一层硫化物、碳化物和氮化物的复合层,可以提高材料的硬度、耐磨性和抗咬合性,该工艺较为复杂,同样存在制备温度高、工件变形大等不足,同时较高的温度影响了材料的回火组织,进而影响渗硫后的整体性能[17]。

综上分析可见,渗硫处理可在金属表面形成质地均匀的FeS层,显著提高零件的摩擦学性能和使用寿命,但综合考虑实际工业应用效果和环保问题,仍然有大量工作需要改进。液体渗硫技术成本低、工艺简单、对零件尺寸无要求,在工业生产中大量使用[18,19]。郑昭卓等[20]对比了液体盐浴渗硫和离子渗硫所得渗硫层的摩擦学性能,结果表明,液体盐浴渗硫和离子渗硫均可满足工件使用需要,一般工况下液体盐浴渗硫的摩擦学性能和渗层中S含量等均等同离子渗硫。针对传统液体渗硫技术通常存在有毒氰化物、渗硫温度较高等问题,本工作基于绿色环保低温液体渗硫技术需求,在20CrMnTi齿轮钢基体上合成FeS自润滑涂层,考察干摩擦条件下载荷、转速对FeS涂层的摩擦学性能的影响,通过微观检测技术表征材料磨痕、转移膜形貌和成分,分析齿轮钢表面FeS涂层的减摩耐磨机理,旨在丰富FeS自润滑涂层的设计理论,为齿轮钢表面润滑设计和FeS涂层应用提供依据。

1 实验方法

1.1 FeS涂层制备

FeS涂层的制备工艺流程为:首先将经调质处理的20CrMnTi齿轮钢材料线切割成尺寸为30 mm × 6 mm × 5 mm的长条状试样,去除油污后依次使用400、1000、2000号砂纸将表面打磨至光滑且有明亮金属光泽(表面粗糙度约为0.424 μm),将其放入酒精中在超声波清洗机中清洗3 min,取出后用去离子水冲洗干净,最后将其置于真空干燥箱中在50~60 ℃下干燥1 h后取出备用。随后制备化学处理试液。渗硫处理液具体制备过程如下:(1) 用分析天平称取20 g Na2SO3 (纯度≥ 97.0%)置于烧杯中,加入适量去离子水将其溶解并用玻璃杯搅拌均匀;(2) 称取3 g Na2S2O3·5H2O (纯度≥ 99.0%)加入步骤(1)制备的溶液中并搅拌均匀;(3) 称取4 g C4H4O6 (纯度≥ 99.5%)加入步骤(2)制备的溶液中并搅拌均匀;(4) 称取6 g FeSO4·7H2O (纯度≥ 99.0%)加入步骤(3)制备的溶液中并搅拌均匀;(5) 称取0.025 g CH4N2S (纯度≥ 99.0 %)加入步骤(4)制备的溶液中并搅拌均匀,最后加入去离子水调节溶液至500 mL。

接着取出处理好的齿轮钢试样,将其置于1 mol/L的盐酸中活化约40 s后取出,用蒸馏水将表面冲洗干净后放入镀液中,将镀液置于集热式磁力搅拌器中在160 ℃恒温条件下反应0.5 h,取出试样后用酒精和蒸馏水清洗表面,放入干燥箱中在50~60 ℃下干燥1 h后取出,最终得到FeS基自润滑涂层。将改性前的20CrMnTi齿轮钢试样编号为0#,改性后的试样编号为1#。整个改性过程相当于微观腐蚀电池工作过程。其中,金属Fe作为阳极发生氧化反应失去电子生成Fe2+:Fe → Fe2+ + 2e-,镀液中的S2O

1.2 表征方法

使用NANO SEM430场发射扫描电子显微镜(SEM)观察FeS涂层的表面形貌以及磨痕形貌,使用SEM自带的能谱仪(EDS)分析涂层和磨痕中的元素含量,使用D8 Advance X射线衍射仪(XRD)分析涂层的相组成,使用RTEC UP-WLI白光干涉仪分析涂层的三维形貌,并使用Gwyddion软件分析三维形貌得出其表面轮廓曲线,从而得到磨痕的宽度与深度。使用EDS和INVIA Raman光谱仪检测对偶件表面成分。

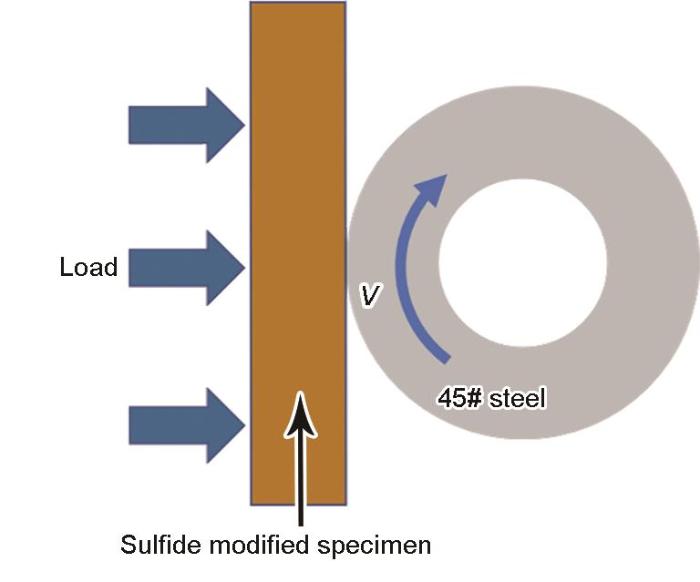

室温下,使用SMM-W2000环块摩擦试验机检测涂层的摩擦学性能,试验机原理图如图1所示。实验中的对偶件采用硬度为53 HRC的淬火45#钢,通过调整载荷(20~50 N)、转速(200~400 r/min)改变实验工况。所有实验均在干摩擦条件下运行10 min后结束,每组实验均重复5次后取平均值。

图1

2 实验结果与讨论

2.1 涂层形貌

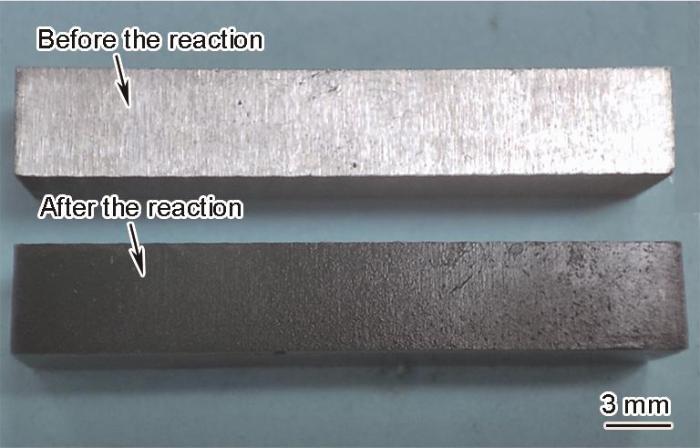

图2所示为20CrMnTi基体表面改性前后的宏观形貌。可以看出,改性后20CrMnTi表面被黑色膜层均匀覆盖。

图2

图2

改性前后试样(分别记为0#和1#试样)的宏观形貌

Fig.2

Macroscopic morphology of the sample before and after the chemical reaction (marked as 0# and 1# samples, respectively)

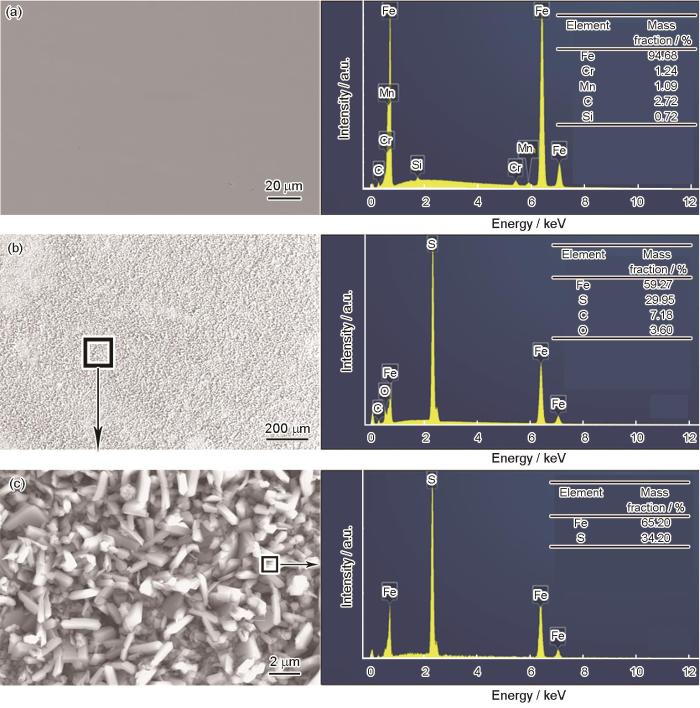

图3所示为0#和1#试样表面的SEM像和EDS分析。从图3a和b可知,基体试样主要由Fe、Cr、Mn等元素组成,Fe含量为94.68% (质量分数,下同)。而试样在经过渗硫反应后表面的主要元素为Fe、S、C、O,其含量依次为59.27%、29.95%、7.18%和3.60%,这表明在20CrMnTi基体表面制备了富含S元素的涂层,其中,在化学反应和涂层沉积过程中C、O元素的出现通常被认为是反应副产物[18],从EDS成分可见,C、O元素含量较低,表明所制备涂层的纯度较好。图3c为渗硫层的局部放大图及成分分析。可见,渗硫层由大量微米片状结构聚集而成,EDS分析结果显示该片状结构只有Fe、S 2种元素组成,Fe含量为65.20%,S含量为34.80%,其原子比接近1∶1,表明该片状结构的主要成分为FeS。

图3

图3

0#和1#试样表面的SEM像和EDS分析

Fig.3

SEM images and EDS analyses of 0# (a) and 1# (b, c) sample surfaces (Fig.3c shows the locally high magnified SEM image and corresponding EDS of coated surface)

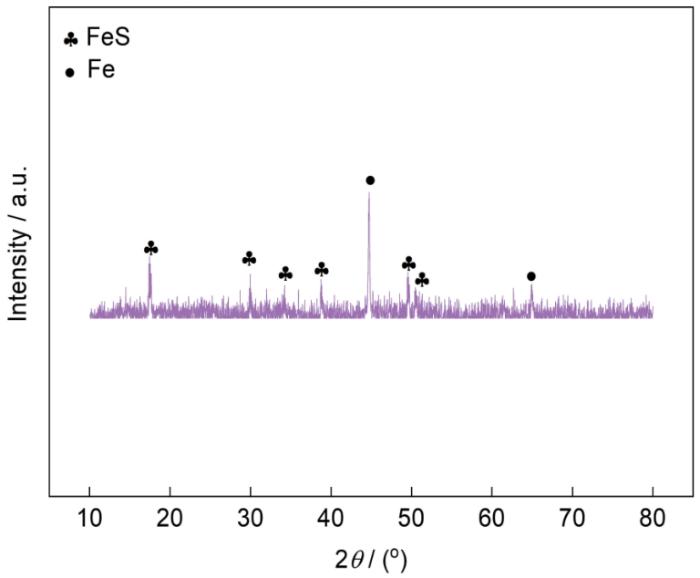

图4为1#试样表面的XRD谱。1#试样除了Fe衍射峰外,其余主要衍射峰与FeS标准峰(JCPDS No.15-0037)相匹配,其中17.6°、30.1°、34.5°、38.9°、49.6°、50.4°的衍射峰分别对应FeS的(001)、(101)、(110)、(111)、(200)、(112)晶面,说明生成了纯度较高的FeS涂层,衍射峰强度较高,峰型尖锐,结晶度较好。

图4

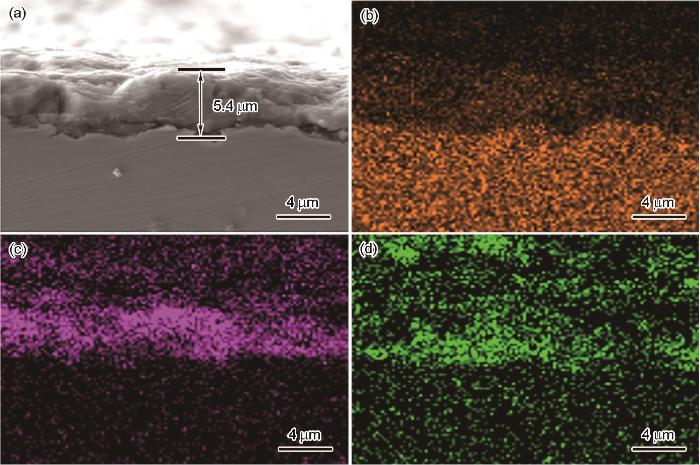

图5所示为1#试样截面的SEM像及元素分布图。可以看出,抛光截面有明显的分界,分界线下方Fe含量较高,分界线上方S、O含量较高。这表明下方为齿轮钢基体,上方为沉积的均匀致密的FeS润滑涂层,FeS涂层的厚度为5.4 μm左右。

图5

图5

1#试样截面的SEM像和元素分布图

Fig.5

Cross-sectional SEM image (a) and element distributions of Fe (b), S (c), and O (d) of 1# sample

2.2 摩擦学性能

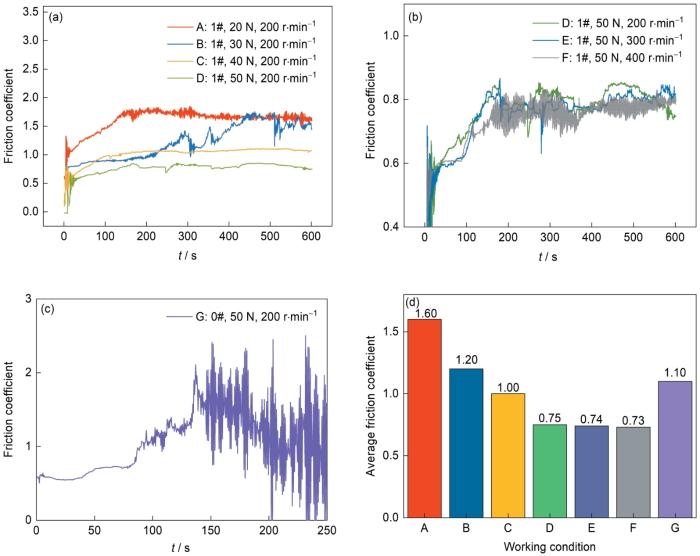

图6a所示为1#试样在转速为200 r/min时,不同载荷条件下的摩擦系数曲线。可见,载荷为20 N时,其摩擦系数在前150 s快速上升,而后一直稳定在1.6左右直至实验结束,整个过程中摩擦系数的波动相对较大。载荷为30 N时,在前430 s摩擦系数缓慢上升,且低于20 N时的摩擦系数,430 s后摩擦系数趋于平稳并接近20 N时的摩擦系数。40和50 N条件下的摩擦系数波动较小,摩擦系数分别稳定在1.10和0.80左右。各载荷工况下的摩擦系数如图6d所示。可见,20、30、40和50 N载荷条件下的平均摩擦系数分别为1.60、1.20、1.00和0.75。随着载荷增加,涂层的摩擦系数呈现降低趋势,这是因为当载荷较小时,对偶件与涂层间的实际接触面积较小,2者表面个别微凸体发生接触,所形成的润滑膜呈现点状分布[21],润滑膜连续性较差,由此导致摩擦系数较高,波动较大。同时低载荷下,粗糙表面的微凸体的机械相互作用机理也会导致摩擦系数较高。在较高载荷下微凸体发生较大塑性变形而被压平,涂层受剪切搬运作用而容易铺展形成连续完整的固体润滑膜[22,23]。因此,在载荷作用下低剪切强度的片状硫系润滑膜发生片间滑移,从而导致较低的摩擦系数。

图6

图6

0#、1#试样在不同工况下的摩擦系数曲线及其平均摩擦系数

Fig.6

Friction coefficient curves of 0# and 1# samples under different working conditions and their average friction coefficients

(a) different loading conditions (b) different speed conditions

(c) friction coefficient of 0# sample (d) average friction coefficient

图6b所示为1#试样在载荷为50 N时,不同转速条件下涂层的摩擦系数。3种转速(200、300、400 r/min)条件下涂层的摩擦系数较为接近,平均摩擦系数分别为0.75、0.74、0.73,可见,给定的3种转速对涂层的摩擦系数影响不大。其中,相对2种较低转速工况,转速为400 r/min时,其摩擦系数在第150 s后开始出现较大波动。图6c为0#基体试样在50 N、200 r/min工况下的摩擦系数。其平均摩擦系数为1.10,摩擦系数曲线在第130 s开始出现剧烈波动,且摩擦系数甚至多次在2.5左右,导致材料磨损严重。因为波动过大,在第250 s手动停止实验。摩擦过程中,0#试样基体与对偶件直接接触,2种硬质材料的干摩擦引起摩擦系数发生较大波动,而FeS涂层的存在将摩擦副接触形式改为硬基体-软涂层接触,使摩擦过程更加平稳,摩擦系数得到降低。

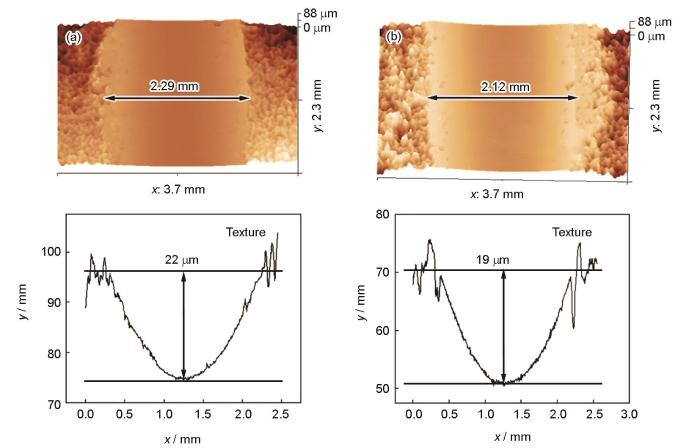

图7所示为部分试样在摩擦实验后的磨痕三维形貌及其表面轮廓曲线。表1给出了0#和1#试样在不同工况下的磨痕深度和磨痕宽度。可知,1#试样在转速为200 r /min、不同载荷条件下(20、30、40和50 N)摩擦测试后,磨痕宽度分别为2.29、2.12、2.05和1.73 mm,磨痕深度分别为22、19、18和10 μm。可见,随着载荷增加,试样的磨痕宽度和磨痕深度均有所减少,说明FeS涂层在较高载荷下更能发挥其减摩耐磨特性。1#试样在50 N载荷、不同转速条件下(200、300和400 r/min),磨痕宽度依次为1.73、1.76和1.92 mm,磨痕深度依次为10、13和16 μm。可见,随着转速增加,试样的摩擦系数变化不大,但是磨痕深度、磨痕宽度均增加。0#基体试样在载荷50 N、转速200 r/min条件下的磨痕宽度为3.50 mm,磨痕深度45 μm,与1#涂层试样相比磨损量较大。说明FeS涂层减摩效果显著,能够大幅度减少材料磨损。

图7

图7

部分试样磨痕的三维形貌及表面轮廓曲线

Fig.7

Three-dimensional morphologies and corresponding surface profile curves of wear marks on samples

(a) 1#, 20 N, 200 r/min (b) 1#, 30 N, 200 r/min

表1 不同工况的磨痕宽度和磨痕深度

Table 1

| Working condition | Wear scar width mm | Wear scar depth μm |

|---|---|---|

| A | 2.29 | 22 |

| B | 2.12 | 19 |

| C | 2.05 | 18 |

| D | 1.73 | 10 |

| E | 1.76 | 13 |

| F | 1.92 | 16 |

| G | 3.50 | 45 |

2.3 磨损机理分析

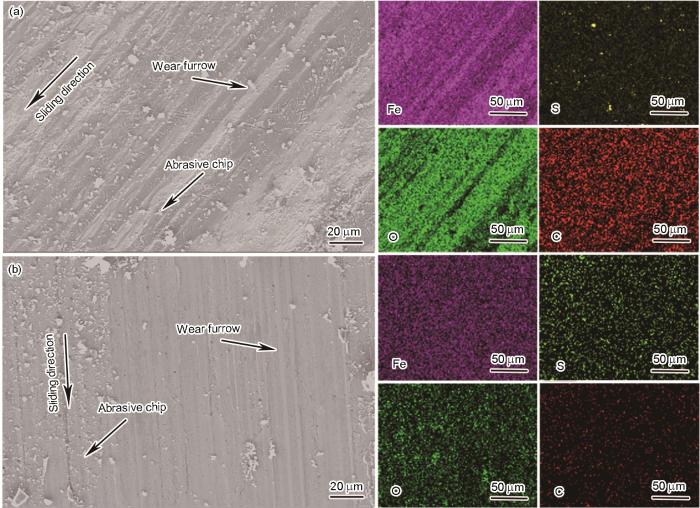

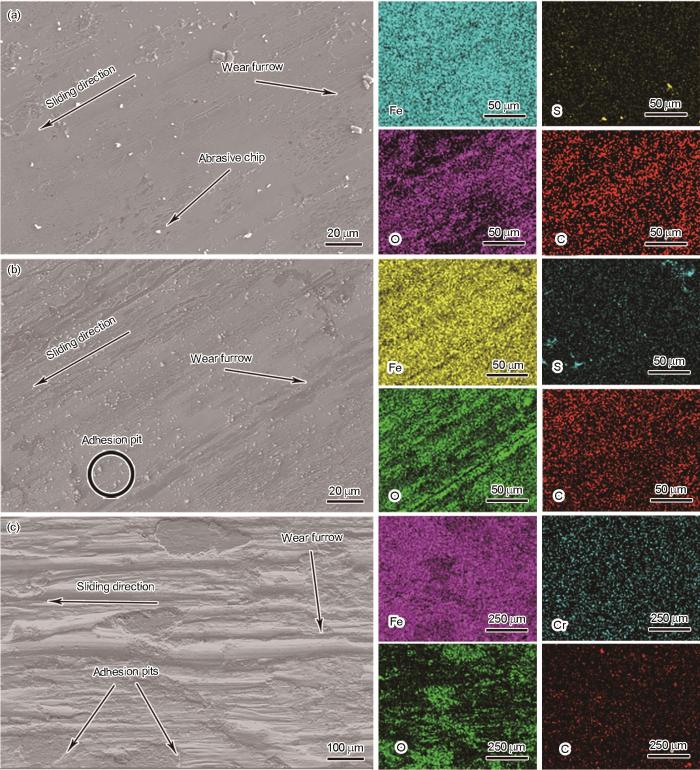

图8所示为转速200 r/min、载荷分别为20和40 N时1#试样磨损表面的SEM像和EDS元素分布。可见,20和40 N载荷工况下,磨损表面均有明显的犁沟和较多磨屑存在。EDS结果显示,沿着滑动方向O元素含量较高,说明摩擦过程发生了氧化反应,改性后材料的磨损机制主要为磨粒磨损和氧化磨损。相比20 N载荷时的磨损情况,40 N载荷时的磨损表面犁沟变浅,磨屑减少,磨损表面更加平整,这也与前述摩擦系数随着载荷增加而减小的实验结果相匹配。表2给出了转速为200 r /min,载荷分别为20、30、40和50 N条件下各磨损区域的元素含量。随着载荷增加,磨损表面的C、O元素含量基本呈现逐渐降低趋势,4种载荷条件下的C含量分别为11.27%、8.04%、8.24%和6.02%,O含量分别为16.55%、12.16%、7.47%和6.29%,说明载荷增加后,涂层的摩擦学性能得到提高,氧化磨损的程度逐渐降低,磨损程度减弱。值得一提的是,从表2中可知,不同载荷下的磨损表面S含量都较小,说明齿轮钢表面的FeS涂层接近完全磨耗,而尽管如此,在摩擦实验结束时,改性后试样的摩擦系数仍然保持较低的趋势(图6)。

图8

图8

转速为200 r/min、载荷分别为20和40 N时1#试样磨痕的SEM像及EDS元素分布

Fig.8

SEM images and corresponding EDS element distributions of 1# sample under 200 r/min and the loads of 20 N (a) and 40 N (b)

表2 转速为200 r/min、不同载荷条件下1#试样磨损面部分元素含量 (mass fraction / %)

Table 2

| Load / N | C | Fe | O | S |

|---|---|---|---|---|

| 20 | 11.27 | 67.59 | 16.55 | 0.60 |

| 30 | 8.04 | 75.55 | 12.16 | 0.29 |

| 40 | 8.24 | 80.79 | 7.47 | 0.38 |

| 50 | 6.02 | 84.15 | 6.29 | 0.45 |

图9

图9

载荷50 N、不同转速条件下1#和0#试样的磨痕形貌及EDS元素分布

Fig.9

SEM images and corresponding EDS element distributions of 1# and 0# samples under 50 N and different rotation speeds

(a) 1#, 200 r/min (b) 1#, 400 r/min (c) 0#, 200 r/min

表3 不同转速条件1#试样磨损面部分元素含量 (mass fraction / %)

Table 3

Rotation speed r·min-1 | C | Fe | O | S |

|---|---|---|---|---|

| 200 | 6.02 | 84.15 | 6.29 | 0.45 |

| 300 | 6.82 | 80.43 | 8.72 | 0.20 |

| 400 | 9.09 | 74.11 | 12.53 | 0.40 |

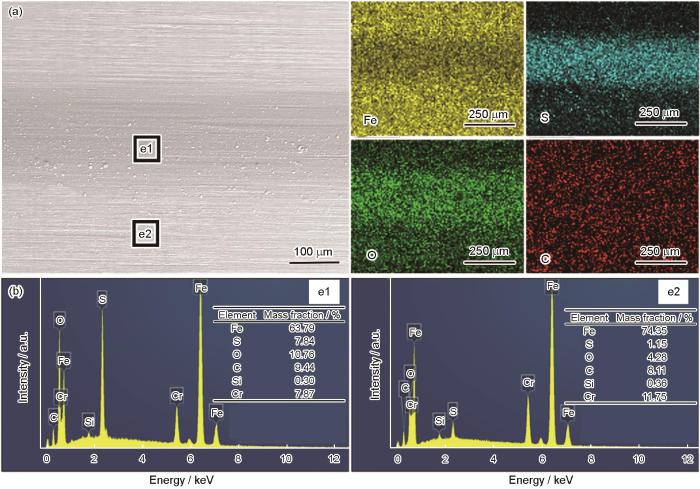

综上分析,在载荷为50 N、转速为200 r/min时,1#试样的磨损表面较平整,磨痕形貌较好。图10所示为此工况条件下对偶件表面形貌以及元素分析结果。可见,图10a形貌图中间存在深灰色条纹区域,EDS面扫结果表明,中间灰色区域Fe元素含量相对较少,S元素的含量相对较高,可以推测灰色区域为转移到对偶件上的FeS润滑膜。图10b为图10a中区域e1和e2的EDS分析。区域e1中S含量为7.84%,区域e2中S含量为1.15%。在摩擦实验过程中,齿轮钢表面形成的固体润滑膜受摩擦界面剪切搬运作用,在摩擦对偶件表面也会生成一层FeS润滑膜,进一步阻碍微凸峰直接接触,有效减少材料磨损,这也解释了前述齿轮钢表面涂层完全磨损后,摩擦系数仍然平稳保持的特殊现象。

图10

图10

对偶件表面SEM像以及EDS元素分布图

Fig.10

SEM image and EDS elemental analyses on the surface of the counterpart (1#, 50 N, 200 r/min)

(a) SEM image and EDS mappings of counterpart surface

(b) EDS of regions e1 and e2 in Fig.10a

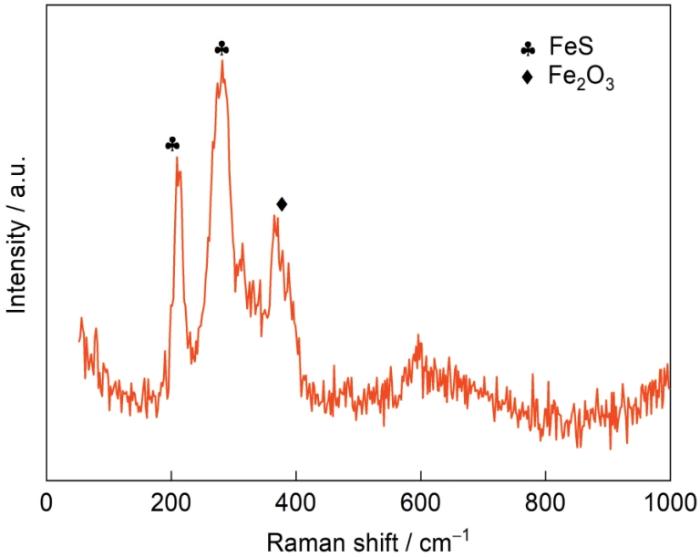

图11

图11

对偶件表面Raman光谱

Fig.11

Raman spectrum on the surface of the counterpart surface

综上分析,在20CrMnTi齿轮钢基体表面制备的FeS润滑涂层在摩擦过程中能铺展形成固体润滑膜,在摩擦副的接触过程中润滑膜向对偶件转移,将齿轮钢与对偶件的接触转换为润滑膜与润滑膜之间的接触,可以有效缓解材料的磨粒磨损和黏着磨损,材料的磨损量显著减少。

3 结论

(1) 在20CrMnTi齿轮钢表面化学沉积硫系自润滑涂层,涂层厚度为5.4 μm左右,涂层表面由大量微米级FeS片聚集而成,涂层中C、O含量较低,FeS结晶度好、纯度较高。

(2) 与基体材料相比,含FeS涂层试样的摩擦学性能明显提高。增大载荷使得涂层的摩擦系数降低,磨损面的磨粒磨损和氧化磨损程度减小。较大载荷下摩擦界面粗糙微凸体发生较大塑性变形,界面接触面积增加,润滑膜发生剪切搬运和铺展,有利于连续状润滑膜形成。

(3) 同等载荷下增大转速,涂层的摩擦系数变化不大,但试样的磨损量增加。转速增加引起摩擦界面的温度升高,从而导致摩擦界面黏着磨损和氧化磨损加剧。

(4) 干摩擦实验后,尽管FeS涂层基本磨耗殆尽,但试样的摩擦系数仍能保持较低且稳定趋势。这是因为摩擦磨损过程中润滑膜向对偶件转移,转移膜的形成延长了齿轮钢材料的摩擦寿命。

参考文献

Wear properties of the deep gradient wear-resistant layer applied to 20CrMnTi gear steel

[J].

Precipitation behavior of TiN in solidification of 20CrMnTi under continuous casting conditions

[J].

On the grain coarsening behavior of 20CrMnTi gear steel during pseudo carburizing: A comparison of Nb-Ti-Mo versus Ti-Mo microalloyed steel

[J].

An investigation into mechanics and tribology of SnAgCu and MoO3 containing in 20CrMnTi based composites

[J].

Improvement of the wear resistance of 20CrMnTi steel gear by discrete laser surface melting

[J].

Effect of manganese phosphate conversion coating with different crystal sizes on fatigue life of 20MnCrS5 steel helical gears

[J].

Determination of machinability metrics of AISI 5140 steel for gear manufacturing using different cooling/lubrication conditions

[J].

Investigation on wear and contact fatigue of involute modified gears under minimum quantity lubrication

[J].

Preparation of chemical-resistant atomically ordered Sn-Ni alloy films by electroless plating

[J].

Effects of polymer composited lubricant coating on tribological properties of low-carbon steel surface

[J].

高分子复合润滑涂层对低碳钢表面摩擦学性能的影响

[J].

Friction-induced construction of FeS-based lubricating coating and its tribological mechanism on 18CrNiMo7-6 steel

[J].

Preparation and properties of lead-free copper matrix composites by electroless plating and mechanical alloying

[J].

Development and application status of low-temperature ion sulfurizing technology

[J].

低温离子渗硫技术的发展历程和研究应用现状

[J].

A study on friction and wear behavior of low temperature electrolytic sulphurizing surface of 0.45C Steel

[J].

45钢低温电解渗硫表面摩擦性能的研究

[J].

Research progress of lon implantation composite surface modification technology

[J/OL].

离子注渗复合表面改性技术研究进展

[J/OL].

Research status and prospects of accelerating technology on low-temperature ion sulfurizing

[J].

低温离子渗硫催渗技术研究现状及展望

[J].

Sulphonitrocarburizing process of G20CrNi2MoA carburizing bearing steel

[J].

渗碳轴承钢G20CrNi2MoA的硫氮碳共渗工艺

[J].

Surface sulfurization modification and tribological properties of iron-based oil bearing materials

[J].

铁基含油轴承材料表面硫化改性及摩擦学性能

[J].

Core-shell structured h-BN@Ni reinforced CoCrNi-based self-lubricating composites

[J].

Comparison of tribological performance between ion sulfurized layer and liquid sulfurized layer of W6Mo5Cr4V2 steel

[J].Tribological performance as wear properties, wear scar morphology, wear degree and S content change of sulfurized layer on the surface of the W6Mo5Cr4V2 steel prepared by ion sulfurization and liquid sulfurization were analyzed by means of friction and wear test, wear surface morphology measurement and EDS analysis, and the stability and reliability of ion sulfurized part and liquid sulfurized part were comprehensively compared by appearance, size detection and microscopic wear morphology through operation test. The results indicate the friction coefficient, service life, maximum depth and area of wear scar and sulfur content of ion sulfurized layer are all equal to or better than those of liquid sulfurized layer. The operation test results show that both ion sulfuration and liquid sulfuration can meet the performance needs of the products.

W6Mo5Cr4V2钢离子渗硫层与液体渗硫层的摩擦磨损性能对比

[J].采用离子渗硫和液体渗硫技术分别在W6Mo5Cr4V2钢表面制备渗硫层,采用摩擦磨损试验、磨损表面形貌测量和EDS分析了两种渗硫层的摩擦磨损性能、磨痕形貌、磨损程度和渗层S含量的变化,并通过运转考核试验,从外观、尺寸检测和微观磨损形貌综合对比了离子渗硫件和液体渗硫件的稳定性和可靠性。结果表明,离子渗硫层的摩擦因数、寿命、磨痕最大深度、磨损面积和渗层中S含量等均等同或优于液体渗硫层。运转考核试验结果表明,离子渗硫和液体渗硫均可满足工件使用需要。

Friction and wear properties of FeS/Cu composite materials fabricated by mechanical alloying

[J].

机械合金化FeS/Cu复合材料的摩擦磨损性能

[J].以FeS和CuSn8Ni1粉末为原料,利用机械合金化技术和粉末冶金技术制备了FeS/Cu复合材料,探讨了不同载荷情况下所制备的FeS/Cu复合材料的摩擦学性能及润滑膜与转移膜特征。结果表明:机械合金化提高了FeS与铜合金基体界面结合性能,进而提高了材料减摩耐磨性能;当载荷较小时,摩擦副表面接触不稳定,复合转移膜不连续,摩擦因数波动大;载荷较大时,复合转移膜易破损,材料的减摩耐磨性能变差;当载荷为150 N时,载荷适宜,材料表面软化,复合转移膜更加完整,摩擦因数较小。

Preparation and tribological properties of Al2O3/MoS2 composite coating

[J].

Al2O3/MoS2 复合涂层的制备及摩擦磨损性能

[J].

Effect of load on tribological behavior of MoS2/C composite films

[J].

载荷对MoS2/C复合薄膜摩擦学行为的影响

[J].

Preparation and Cr(VI) adsorption properties of FeS/chitosan-based carbon aerogel composites

[J].

FeS/壳聚糖基碳气凝胶复合材料的制备及对Cr(VI)的吸附

[J].