T92铁素体钢和316L奥氏体钢因在550~650 ℃的高温服役环境中有良好的蠕变强度和高温性能,被广泛地应用于火电和核电的热端部件,如蒸汽管道和过热器/再热器[10~13]。相关研究[14,15]表明,上述钢暴露在550~650 ℃空气或O2中时的氧化速率十分缓慢,主要是因为其表面会形成保护性的氧化膜。但保护性的氧化膜很难在氧分压极低的CO2气氛中形成,钢会以“二次氧化”的方式发生腐蚀,在表面形成较厚的富Fe氧化膜以及在氧化膜下方的金属内部形成碳化物。氧化减薄和脆性碳化物的形成共同使钢的蠕变强度迅速下降,导致其发生断裂。耐腐蚀性能优异的钢往往具有更高的成本,因此盲目使用耐蚀钢是不可取的。了解钢在CO2中的腐蚀机理有助于耐蚀钢的开发,同时有必要探索一种经济且有效的方法来实现对钢的高温防护,即在钢的表面制备高温耐蚀涂层[16~18]。

本工作研究了600 ℃时T92铁素体钢和316L奥氏体钢在高温CO2气氛中的腐蚀行为,并详细讨论了其腐蚀机制。同时,为了延长上述2种钢在该气氛中的服役寿命,通过调控瓷釉的化学成分,在保证搪瓷具有高温稳定性的基础上,降低其烧结温度,最终开发制备了一种与基体(T92铁素体钢和316L奥氏体钢)相匹配的新型硼硅酸盐搪瓷涂层,并检验了该涂层在600 ℃、CO2气氛中的耐腐蚀性能。

1 实验方法

1.1 实验材料

选用T92铁素体钢和316L奥氏体钢作为基体材料,其中T92铁素钢的成分(质量分数,%,下同)为:Cr 8.50~9.50,Mo 0.30~0.60,W 1.50~2.00,V 0.15~0.25,Mn 0.30~0.60,Nb 0.04~0.09,Si ≤ 0.50,C 0.07~0.13,Fe余量。316L奥氏钢的成分为:Cr 16.00~18.00,Ni 10.00~14.00,Mo 2.00~3.00,Mn ≤ 2.00,Nb 0.04~0.09,Si ≤ 1.00,C ≤ 0.03,S ≤ 0.03,P ≤ 0.035,Fe余量。将2种钢经电火花线切割设备加工成10 mm × 15 mm × 2 mm的矩形试样,其中一半的试样经400、800和2000号砂纸依次打磨并机械抛光至表面无明显划痕,另一半试样只需经400号砂纸打磨后,在0.5 MPa的压力下利用喷砂机进行表面喷砂处理。随后将所有试样放入体积比为1∶1的C3H6O和C2H5OH混合液中,利用超声波清洗5 min后烘干备用。

1.2 涂层制备

搪瓷釉料的名义化学组成为:57SiO2-11.78B2O3-5Al2O3-8.41SrO2-4.2CaO-1CoO-8.41Na2O-4.2K2O,搪瓷粉末的原料成分分别为分析纯SiO2、H3BO3、Na2B4O7·10H2O、SrCO3、CaCO3、Al2O3、Co2O3、Na2CO3和K2CO3。将上述氧化物原料按其质量分数称取后混合均匀,在1350 ℃的搪瓷熔炼炉中保温2 h后迅速水淬,得到具有光泽的块状玻璃瓷釉。将其烘干后放入干净的玛瑙球磨罐中,以300 r/min的转速球磨100 h后用筛子筛选出所需的搪瓷粉。将搪瓷粉与C2H5OH以1∶10的质量比进行充分混合得到搪瓷悬浮液,使用美工喷笔将其均匀喷涂在基体的表面(控制搪瓷层厚度约50 μm)。随后放入温度为850 ℃的马弗炉中保温5 min后取出,空冷至室温,得到2种搪瓷涂层试样并分别命名为T92-TC和316L-TC。

1.3 高温CO2 气氛腐蚀

将所有试样放入预先烧制的恒重刚玉坩埚中,然后在实验开始前称量坩埚和试样的总质量。高温CO2腐蚀实验是在配备石英管反应器的管式炉内进行的。在实验准备阶段,先对管式炉进行温度校准,将准备好的试样平稳放入炉内的加热区,然后使用机械真空泵将管式炉抽真空并充入高纯度的CO2,为了排净炉内的空气,对该过程重复进行3次。实验开始阶段,管式炉以10 ℃/min的速率加热至600 ℃,然后在总压力为1.013 × 105 Pa且温度为600 ℃的高纯度CO2的流动气体中进行长达500 h的等温腐蚀实验。实验结束后,待试样冷却至室温后取出,称重并记录试样的质量变化。

1.4 分析测试方法

为了揭示实验用钢的渗碳行为,利用试剂(2 g K3Fe(CN)6 + 2 g KOH + 20 mL H2O)对试样进行刻蚀,温度为100 ℃,时间为2 min。

利用404F3差示扫描量热仪(DSC)测量搪瓷粉末的玻璃转变温度(Tg)。利用Sartorius BP211D电子天平(精度为0.01 mg)记录试样的质量变化。利用Inspect F50 扫描电子显微镜(SEM)分析氧化膜和涂层形貌。利用X'Pert PRO X射线衍射仪(XRD)分析相组成(CuKα,40 kV),因钢的氧化膜厚度超过X射线的最大穿透深度,所以首先对腐蚀500 h后的试样表面进行XRD分析,然后将其氧化膜磨掉整体厚度的1/2,用体积比为1∶1的C3H6O和C2H5OH混合液清洗试样并烘干,随后再次进行XRD分析,最后将其氧化膜全部磨掉后重复上述过程。利用JXA-8530F电子探针(EPMA)分析氧化膜的元素组成和分布。使用CX22金相显微镜(OM)观察试样的渗碳现象。

2 实验结果

2.1 腐蚀动力学

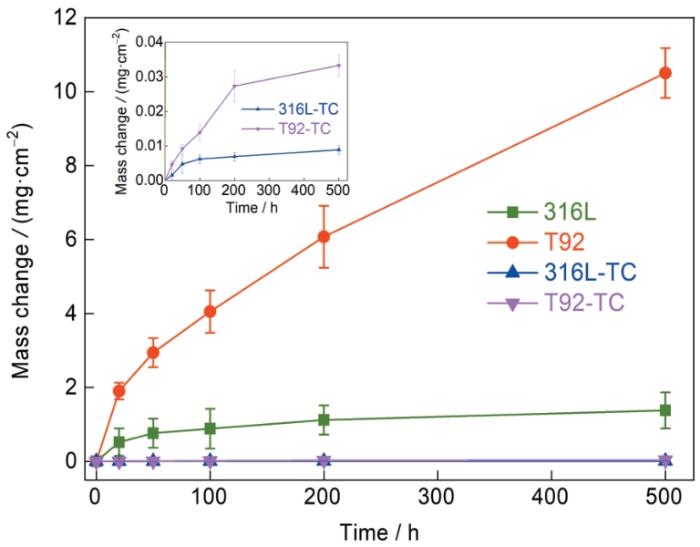

图1为4种试样在600 ℃、CO2气氛中腐蚀500 h的腐蚀增重曲线。如图所示,所有试样的曲线都表现出了近似抛物线的特征,试样的质量在初期迅速增加而后减缓。总体来看,T92铁素体钢的腐蚀增重明显高于316L奥氏体钢。腐蚀500 h后,T92铁素体钢的腐蚀增重高达10.51 mg/cm2,而316L奥氏体钢的腐蚀增重为1.38 mg/cm2,仅为T92钢的13%。带有搪瓷涂层的试样表现出极佳的耐腐蚀性能,T92-TC和316L-TC试样经500 h腐蚀后,其增重分别约为0.03和0.01 mg/cm2,仅为基体增重的0.3%和0.7%。

图1

图1

4种试样在600 ℃、CO2气氛中腐蚀500 h的动力学曲线

Fig.1

Kinetic curves of the four samples after corrosion at 600 oC in CO2 for 500 h (Inset shows the locally high magnified curves. 316L-TC represent 316L austenitic steel with enamel coating, T92-TC represents T92 ferritic steel with enamal coating)

2.2 基体的腐蚀

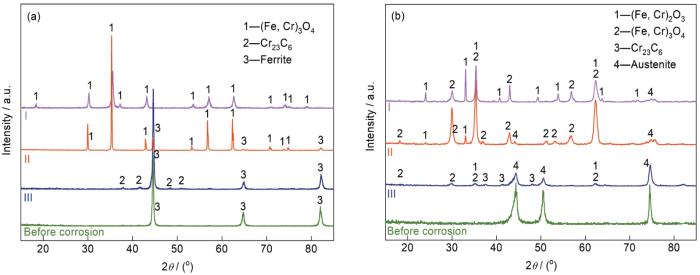

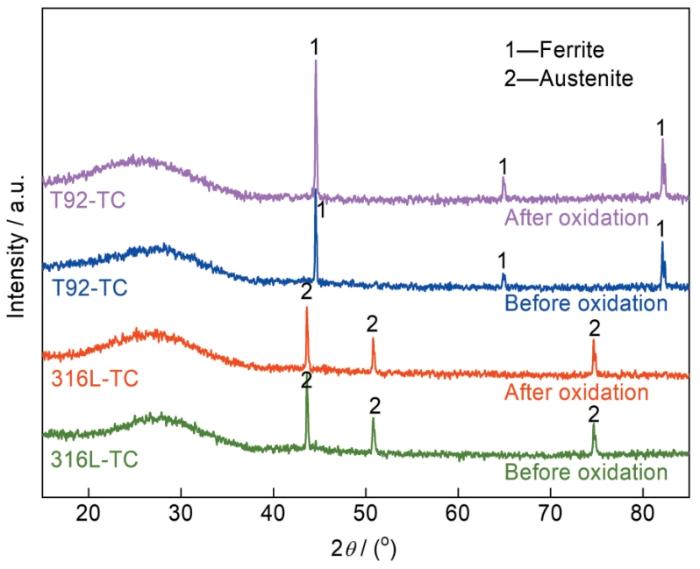

图2为T92和316L钢在600 ℃、CO2气氛中腐蚀500 h前后的XRD谱。由图2a可知,T92铁素体钢经500 h腐蚀后被检测出的腐蚀产物只有(Fe, Cr)3O4;当氧化膜被磨掉1/2后,检测到了(Fe, Cr)3O4和基体铁素体相的衍射峰;当氧化膜被全部磨掉后,除较强的铁素体衍射峰外,还观察到了Cr23C6的衍射峰,由此说明该区域形成了较多的碳化物,且位于氧化膜的下方。与T92铁素体钢不同的是,如图2b所示,316L奥氏体钢经腐蚀后检测出的腐蚀产物为(Fe, Cr)2O3和(Fe, Cr)3O4;当氧化膜被磨掉1/2后,(Fe, Cr)2O3的衍射峰明显减弱,检测到的物相主要为(Fe, Cr)3O4和奥氏体相,说明腐蚀产物(Fe, Cr)3O4位于(Fe, Cr)2O3的下方;当氧化膜被全部磨掉后,除较强的奥氏体衍射峰外,还检测到了微弱的(Fe, Cr)3O4的衍射峰,主要是因为氧化膜与钢的结合界面凹凸不平,导致少量氧化膜没有被磨掉,此外,还检测到了Cr23C6相。

图2

图2

T92和316L钢在600 ℃、CO2气氛中腐蚀500 h前后的XRD谱

Fig.2

XRD spectra of T92 (a) and 316L (b) steels before and after corrosion at 600 oC in CO2 for 500 h (I represents sample after corrosion, II represents sample after corrosion with 1/2 scale ground off, III represents sample after corrosion with scale ground off)

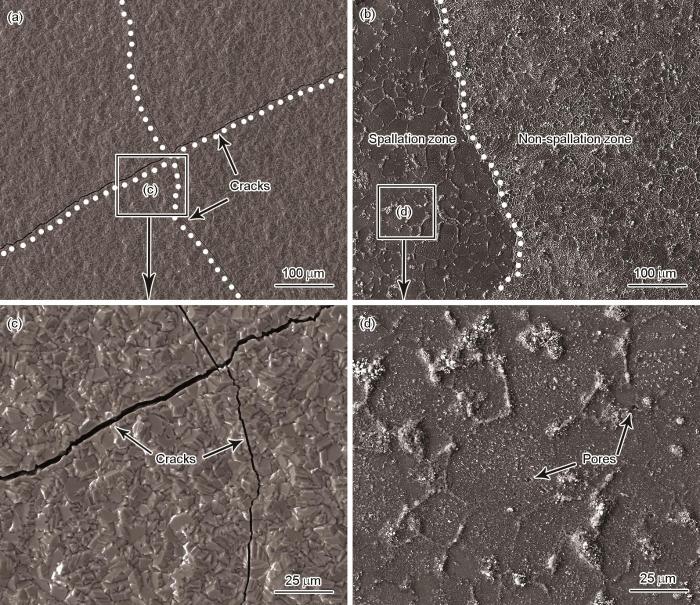

图3

图3

T92和316L钢在600 ℃、CO2气氛中腐蚀500 h后的表面SEM像

Fig.3

Low (a, b) and high (c, d) magnified surface SEM images of T92 (a, c) and 316L (b, d) steels after corrosion at 600 oC in CO2 for 500 h

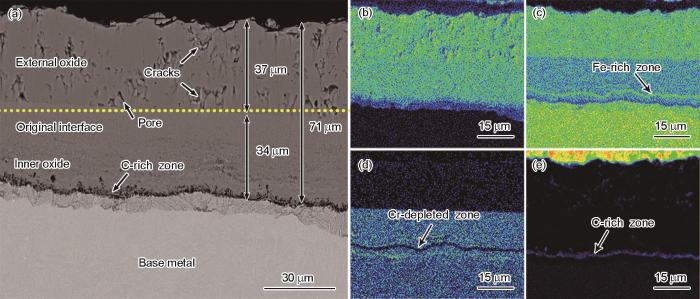

图4为T92铁素体钢在600 ℃、CO2气氛中腐蚀500 h后的截面SEM像和EPMA面分布图。如图所示,T92铁素体钢经500 h腐蚀后,其表面形成了总厚度约71 μm的双层氧化膜。以试样的原始表面为界,氧化膜同时向内和向外生长,外侧为富Fe氧化膜,内侧为富Cr的氧化膜,2者的厚度比近似为1∶1。外侧氧化膜中存在许多的孔洞和局部裂纹,且Fe含量明显高于内侧。结合XRD结果可知,外侧的腐蚀产物主要为Fe3O4,内侧主要为(Fe, Cr)3O4。此外,从图4b~e中可观察到2个明显的带状区域,一个是内侧氧化膜中的富Fe贫Cr区,另一个是在氧化膜与钢的界面处的富C区;但从图4a中仅观察到了深黑色条带状的富C区。

图4

图4

T92铁素体钢在600 ℃、CO2气氛中腐蚀500 h后的截面SEM像及EPMA面分布图

Fig.4

Cross-sectional SEM image (a) and EPMA mappings (b-e) of T92 ferritic steel after corrosion at 600 oC in CO2 for 500 h

(b) O (c) Fe (d) Cr (e) C

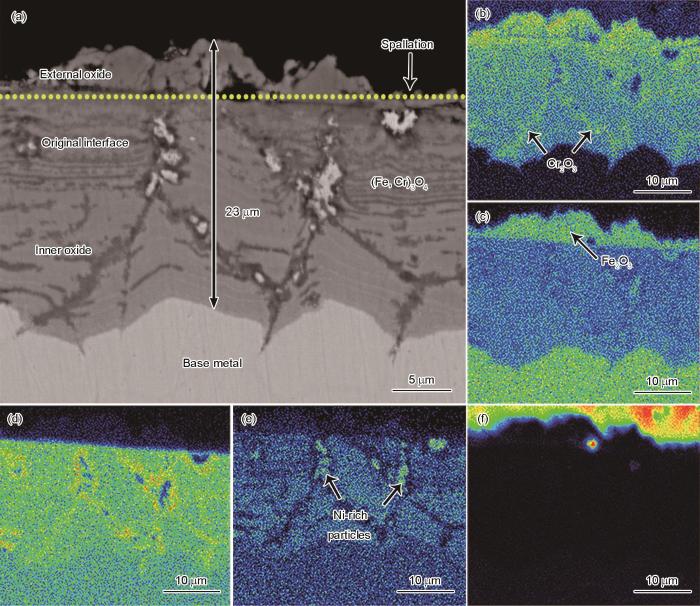

图5为316L奥氏体钢在600 ℃、CO2气氛中腐蚀500 h后的截面SEM像和EPMA面分布图。与T92铁素体钢相同的是,316L奥氏体钢经500 h腐蚀后在表面形成了外侧富Fe且内侧富Cr的双层氧化膜。不同的是,其表面形成的氧化膜的总厚度(23 μm)更小,约为T92钢的32%,与腐蚀增重相符。316L奥氏体钢的外侧与内侧氧化膜的厚度相差较大,外侧氧化膜明显更薄且发生了严重的剥落,Fe在外侧氧化膜中的含量要高于内侧,结合XRD结果可知,外侧的腐蚀产物主要为Fe2O3,内侧主要为(Fe, Cr)3O4。此外,在内侧氧化膜中还观察到了O和Cr在晶界处的富集,结合XRD结果可推断,该处的腐蚀产物为Cr2O3。在图5a中观察到内侧氧化膜中有少量的亮白色区域,在图5b~f中发现该区域含有较多的Ni和Fe,同时含有较少的O和Cr,因此推断该区域为没有被完全腐蚀的金属。此外,在图5中没有观察到C的富集区。

图5

图5

316L奥氏体钢在600 ℃、CO2气氛中腐蚀500 h后的截面SEM像及EPMA面分布图

Fig.5

Cross-sectional SEM image (a) and EPMA mappings (b-f) of 316L austenitic steel after corrosion at 600 oC in CO2 for 500 h

(b) O (c) Fe (d) Cr (e) Ni (f) C

2.3 搪瓷涂层的腐蚀

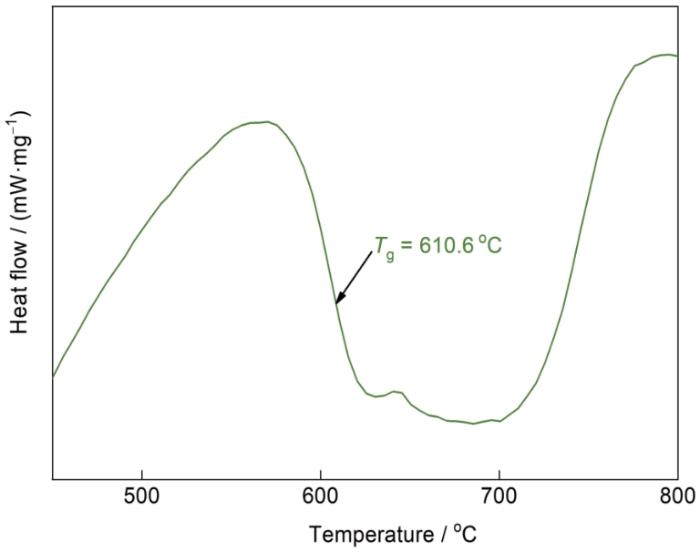

图6

图6

搪瓷粉末的DSC曲线

Fig.6

DSC curve of the enamel powder (Tg—glass transition temperature)

图7

图7

T92-TC和316L-TC试样在600 ℃、CO2气氛中未经腐蚀与腐蚀500 h后的XRD谱

Fig.7

XRD spectra of T92-TC and 316L-TC samples before and after corrosion at 600 oC in CO2 for 500 h

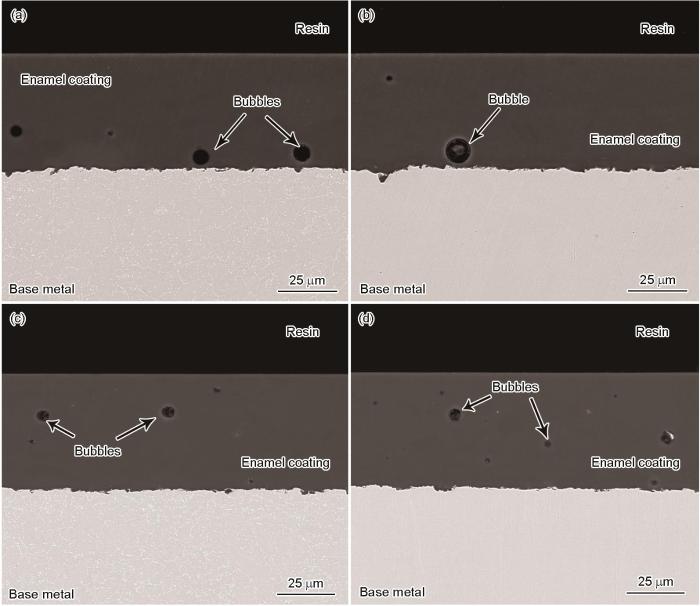

T92-TC和316L-TC试样未经腐蚀和在600 ℃、CO2气氛中腐蚀500 h后的截面SEM像如图8所示。由图可知,T92-TC和316L-TC试样涂层的厚度整体较为均匀,约为50 μm。涂层的内部有少量的几个气泡,这是因为在瓷釉的烧制过程中少量的空气来不及逸出而在涂层内部聚集所致。此外,涂层与基体的结合界面凹凸不平,这有利于2者实现紧密的机械互锁,从而提高涂层与基体之间的结合力。此外,腐蚀前后T92-TC和316L-TC试样的截面形貌无明显变化,涂层始终与基体紧密结合,没有发生破裂与剥落,说明搪瓷涂层与基体之间存在的很强的结合力,能够抵抗加热-冷却循环过程中产生的应力,从而为试样提供持久的保护。

图8

图8

T92-TC和316L-TC未经腐蚀和在600 ℃、CO2气氛中腐蚀500 h后的截面SEM像

Fig.8

Cross-sectional SEM images of T92-TC (a, c) and 316L-TC (b, d) samples before (a, b) and after (c, d) corrosion at 600 oC in CO2 for 500 h

2.4 渗碳

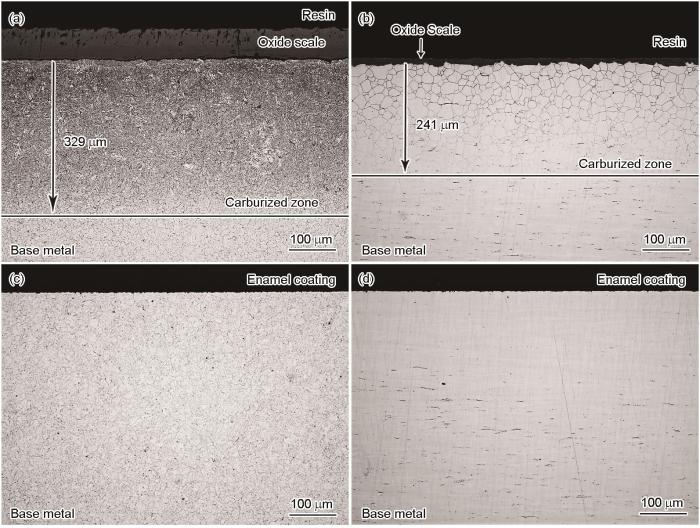

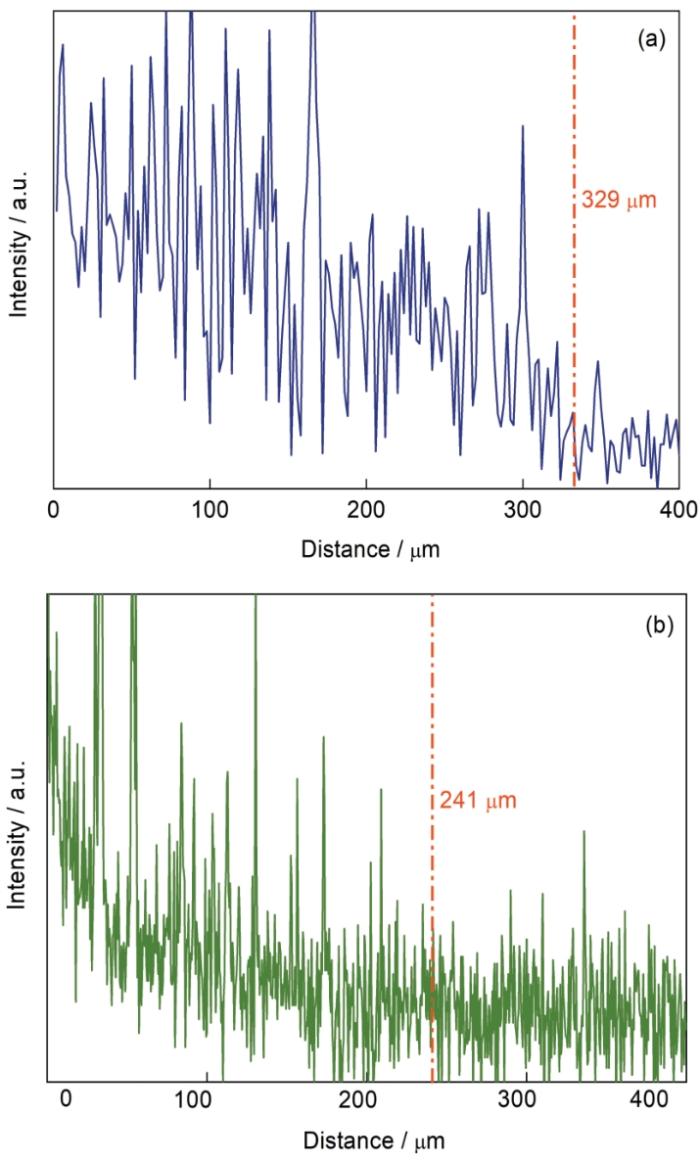

图9为4种试样在600 ℃、CO2气氛中腐蚀500 h后的截面OM像。图10为T92和316L钢在600 ℃、CO2气氛中腐蚀500 h后截面中C元素的EPMA线扫描图。如图9a和b所示,T92和316L钢氧化膜的下方都形成了一定深度的渗碳区,渗碳始于氧化膜与钢的界面并向钢的内部延伸。经过对渗碳层厚度的测量发现,T92与316L钢的渗碳深度差别不大,分别为329和241 μm,与图10中的线扫描结果相符。此外,碳化物在T92铁素体钢中分布非常均匀,而在316L奥氏体钢中主要沿晶界分布。结合XRD结果(图2)可知,2种钢中的碳化物都主要为Cr23C6。如图9c和d所示,T92-TC和316L-TC试样中没有新形成的碳化物,这说明搪瓷涂层具有良好的防渗碳能力,外界的CO2无法穿过搪瓷涂层向钢的内部扩散。

图9

图9

4种试样在600 ℃、CO2气氛中腐蚀500 h后的截面OM像

Fig.9

Cross-sectional OM images of the four samples after corrosion at 600 oC in CO2 for 500 h

(a) T92 (b) 316L (c) T92-TC (d) 316L-TC

图10

图10

T92和316L在600 ℃、CO2气氛中腐蚀500 h后截面中C元素的EPMA线扫描结果

Fig.10

EPMA line scan results of element C in cross-section of T92 (a) and 316L (b) steels after corrosion at 600 oC in CO2 for 500 h (from interface between steel and oxide scale (left side) to steel interior (right side))

3 分析与讨论

3.1 腐蚀机制

抛物线型的氧化增重曲线表明,2种钢在该环境中的氧化行为主要受到元素扩散的控制,该过程包括钢中金属元素的向外扩散以及外界元素C和O的向内扩散。由于T92铁素体钢的Cr含量较低,其表面无法生成具有保护性的Cr2O3,从而导致元素Fe向外扩散,并通过与CO2气体在高温下反应形成较为疏松的外层富Fe且内层富Cr的双层氧化膜。Rouillard等[30]对此提出了“可用空间模型”和“空洞诱导双氧化膜形成”理论来解释双层氧化膜的形成机理。

首先,氧化始于CO2分子在钢表面的吸附,当2者接触时,吸附在表面的CO2分子与钢中的Fe元素自发形成富Fe氧化物,反应式如下:

同时由反应(1)和(2)产生的CO气体会部分逸出到外界,或跟随CO2一起穿过氧化膜的孔洞或裂纹向内扩散,从而加速钢的氧化。除此之外,外界的CO2气体还可以高温分解形成CO和O2,CO与O2同样可吸附钢中的Fe形成富Fe氧化物,反应式如下:

当大量的Fe原子向外扩散时,则会产生相应的Fe原子空位,这些空位通过原子热振动等方式发生迁移后连接在一起形成相应的孔洞,为后续腐蚀产物的形核提供位点。而扩散进入的CO2等分子会与周围的Fe和Cr等活性元素反应形成Fe-Cr尖晶石内氧化物,反应式如下:

但对于316L奥氏体钢而言,因其含有更高的Cr含量,所以在氧化初期能够在钢的表面形成连续的Cr2O3,成为抑制Fe向外扩散和CO2等分子向内扩散的有效屏障,因此316L奥氏体钢的氧化机制由Fe的外扩散 + O的内扩散控制转变为O的内扩散控制,极大降低了氧化速率,最终只在316L奥氏体钢原始界面的外侧形成了非常薄的富Fe氧化膜。由于O在晶界处扩散更快,Cr2O3沿钢的晶界向内生长,Fe-Cr尖晶石在晶内形成。

除氧化外,碳化腐蚀对于钢的力学性能也有着重要的影响。在CO2气氛中存在如反应(3)和(8)的化学平衡反应:

根据反应(3)可将热力学平衡条件下的氧分压(

式中,

式中,b为

在氧化反应中形成的C原子向钢中扩散,并与Cr反应形成稳定的碳化物Cr23C6,表达式如下:

但经500 h腐蚀后,T92和316L钢中的碳化物分别在其内部形成了不同厚度的扩散区,而且实验结果表明,T92与316L钢渗碳层的厚度相近(分别为329和241 μm)。根据Fick扩散第一定律[33]:

式中,J为扩散通量,D为扩散系数,C为扩散组元的体积浓度,x为扩散距离,

对于T92铁素体钢而言,一方面,因氧化过程十分迅速,导致氧化反应生成的许多C原子来不及扩散而富集在氧化膜与钢的界面处(图4),使得从氧化膜/钢界面至钢内部的C浓度梯度较高,这有利于C的扩散。另一方面,由于C在铁素体中的扩散系数较小,使其扩散速率降低。T92铁素体钢之所以能够在内部形成非常均匀的碳化物,主要是因为基体马氏体具有高密度的界面和位错,能为内部碳化物提供许多高能的形核位点,使碳化物在钢的内部均匀沉淀。

对于316L奥氏体钢而言,一方面,其氧化速率远小于T92铁素体钢,所以氧化反应中产生的C原子较少(C原子没有在氧化膜与钢的界面处明显富集),使得从氧化膜/钢界面处到钢内部的C浓度梯度较低,这阻碍了C的扩散;另一方面,C在奥氏体中的扩散系数远高于在铁素体中,这对C的扩散有正向影响。此外,奥氏体固溶C的能力也远高于铁素体,碳化物只在晶界处形成,因此316L奥氏体钢表现为明显的晶间腐蚀特征。

3.2 搪瓷涂层的防护作用

T92钢基体的相变温度约为870 ℃,当温度超过其相变温度时会产生约1.6%的体积膨胀[34]。而搪瓷本身作为一种脆性材料,对急剧变化的外加应力的承受能力非常有限,所以向涂层中加入部分B2O3作为助熔剂来调控搪瓷的软化点和烧结温度,既要让搪瓷的烧结温度低于T92钢基体的相变温度,又要保证搪瓷的软化点高于服役温度(600 ℃)。

在搪瓷成分中添加部分B2O3代替SiO2将其烧结温度控制在850 ℃左右,主要是依靠B2O3内部质点的热骚动效应和浸润作用,这能极大地促进Si—O键断裂而使SiO2熔融。同时,因瓷釉的Tg为610.6 ℃,该搪瓷在仅低于烧结温度250 ℃的条件下就能保持较高的热稳定性。此外,该搪瓷成分中的B2O3和SiO2可以共同作为搪瓷的网络形成剂,也就是常见的硼硅酸盐搪瓷。而B2O3和SiO2的成分比例对于搪瓷网络的稳定性和致密度有较大影响[35]。B—O键与Si—O键2个强极性共价键具有很高的稳定性,共同构成了搪瓷牢固而稳定的结构。此外,[SiO4]、[BO4]和[BO3]在三维空间中的无规则排列形成连续的网状结构,这极大地提高了搪瓷结构的致密度。搪瓷因具有较高的致密度和稳定性而使得外界腐蚀介质无法进入,其相当于一个良好的物理屏障将基体与外界腐蚀环境隔绝,这也是搪瓷能够长期在该腐蚀环境中起到优异的耐高温防护作用的主要原因。

4 结论

(1) T92和316L钢在600 ℃、CO2中均被严重腐蚀,在表面形成外侧富Fe且内侧富Cr的双层氧化膜。316L奥氏体钢的腐蚀速率显著低于T92铁素体钢,比T92铁素体钢具有更好的耐腐蚀性能。腐蚀500 h后,316L奥氏体钢的增重约为1.38 mg/cm2,仅为T92的13%。316L奥氏体钢的氧化膜厚度约23 μm,约为T92的32%。316L奥氏体钢形成了沿晶界生长的腐蚀产物Cr2O3,减缓了腐蚀速率。

(2) 与氧化时表现的显著差异不同,腐蚀500 h后,T92和316L钢的渗碳层深度差别不大,分别约为329和241 μm。2种钢内部沉淀的碳化物都主要为Cr23C6。碳化物在T92铁素体钢中分布十分均匀,而在316L奥氏体钢中主要沿晶界分布。

(3) 涂覆搪瓷的2种试样具有优异的耐腐蚀性能。在500 h腐蚀后,2种试样的增重与基体相比都降低至少2个数量级。搪瓷涂层能够有效地阻挡外界CO2向涂层/钢的界面扩散,具有良好的防渗碳和抗氧化能力。搪瓷试样始终保持较高的热稳定性并与基体紧密结合,从而提供持久的防护。

参考文献

Analysis of supercritical carbon dioxide brayton cycle and candidate materials of key hot components for power plants

[J].

超临界二氧化碳布雷顿循环在发电机组中的应用和关键热端部件选材分析

[J].

Corrosion behavior of FBR structural materials in high temperature supercritical carbon dioxide

[J].

Corrosion behavior of T91 tubing in high temperature supercritical carbon dioxide environment

[J].

Corrosion behavior of alloys in supercritical CO2 brayton cycle power generation

[J].

超临界二氧化碳布雷顿循环系统中材料的腐蚀行为

[J].

Corrosion of austenitic alloys in high temperature supercritical carbon dioxide

[J].

Corrosion of 9-12Cr ferritic-martensitic steels in high temperature CO2

[J].

Research status of high temperature corrosion of candidate materials for power generation system using supercritical carbon dioxide as working fluid

[J].

超临界二氧化碳工质发电系统候选材料高温腐蚀研究现状与进展

[J].

Corrosion behavior of various high-temperature materials in supercritical carbon dioxide

[J].

多种高温金属材料在超临界二氧化碳中的腐蚀行为

[J].

Corrosion and carburization behavior of chromia-forming heat resistant alloys in a high-temperature supercritical-carbon dioxide environment

[J].

Corrosion behavior of typical structural steels in 500 oC, 600 oC and high pressure supercritical carbon dioxide conditions

[J].

Oxidation behavior of high-strength FeCrAl alloys in a high-temperature supercritical carbon dioxide environment

[J].

Effect of alloy composition and exposure conditions on the selective oxidation behavior of ferritic Fe-Cr and Fe-Cr-X alloys

[J].

Water vapour effects on the oxidation behaviour of Fe-Cr and Ni-Cr alloys in atmospheres relevant to oxy-fuel combustion

[J].

Mechanism of breakaway oxidation of Fe-Cr and Fe-Cr-Ni alloys in dry and wet carbon dioxide

[J].

Carburization of Fe-Cr alloys during oxidation in dry carbon dioxide

[J].

Effect of aluminide coating on the mechanical properties of T92 steel

[J].

铝化物涂层对T92钢高温力学性能的影响

[J].

Improvement of the high-temperature oxidation resistance of aluminide coating by SiO2 interlayer

[J].

利用SiO2中间层提高铝化物涂层的高温防护性能

[J].

Corrosion resistance of chromised and aluminised coatings in wet CO2 gas at 650 oC

[J].

Development of SiO2-based protective coatings on TiAl alloy

[J].

TiAl合金表面SiO2防护涂层研究进展

[J].

Oxidation protection of enamel coated Ni based superalloys: Microstructure and interfacial reaction

[J].

High-temperature nanoindentation for temperature-dependent mechanical behavior of enamel coating

[J].

Glass-ceramic coatings on titanium alloys for high temperature oxidation protection: Oxidation kinetics and microstructure

[J].

Glass coatings on stainless steels for high-temperature oxidation protection: Mechanism

[J].

Excellent hot-corrosion and thermal-shock resistance of metal-enamel composite coating on martensitic stainless steel enabled by interface engineering

[J].

Permeability of coal tar enamel coating to cathodic protection current on pipelines

[J].

Enhanced plasticity of the oxide scales by in-situ formed Cr2O3/Cr heterostructures for Cr-based coatings on Zr alloy in 1200 oC steam

[J].

External α-Al2O3 scale on Ni-base alloy 602 CA—Part I: Formation and long-term stability

[J].

Improvement of oxidation resistance of a Mo-62Si-5B (at.%) alloy at 1250 oC and 1350 oC via an in situ pre-formed SiO2 fabricated by spark plasma sintering

[J].

Superior mechanical properties of M35 high-speed steel obtained by controlling carbide precipitation and distribution via electropulsing treatment

[J].

Corrosion of 9Cr steel in CO2 at intermediate temperature I: Mechanism of void-induced duplex oxide formation

[J].

Carburisation of ferritic Fe-Cr alloys by low carbon activity gases

[J].

Evaluation of the diffusion coefficients in liquid GaGe binary alloys using a novel method based on Fick's first law

[J].

Research on phase transformation behaviors and heat-treatment processes of T92 ferritic steel

[D].

T92铁素体钢相变行为及热处理工艺的研究

[D].

Simulating sulfuric acid dew point corrosion of enamels with different contents of silica

[J].