传统合金的设计理念是以一种金属元素为主、其他少量元素为辅的设计方法。2004年,Yeh等[1]和Cantor等[2]开发的高熵合金(HEA)突破了传统合金的设计理念。最初,高熵合金的定义为由5种或5种以上元素形成的一种新的合金,且每种元素的含量为5%~35% (原子分数)。与传统合金设计理念相比,高熵合金的设计理念增加了合金材料设计空间。目前,高熵合金的定义已扩展到多种,如非等原子组成[3]、高熵金属间化合物[4]等。由于高熵合金的四大核心效应(高熵效应、晶格畸变效应、缓慢扩散效应和“鸡尾酒效应”)使其具有优异的耐磨损、耐腐蚀和抗高温氧化等性能[5,6],在金属结构材料和表面工程领域具有广泛的应用前景。在发电锅炉领域,热喷涂(如超音速火焰喷涂)是常用的表面防护技术,表面涂层既要保证耐腐蚀性能,又要保证导热性能。目前常用的金属陶瓷涂层具有较好的耐热腐蚀性能,但导热性能相对较差,因此,本工作选取高导热和耐腐蚀的Al、Cr、Cu、Mo、Ni金属元素作为原材料,旨在制备出高质量的热喷涂用AlCrCu0.5Mo0.5Ni高熵合金粉末。

机械合金化(MA)是制备高熵合金粉末的重要技术之一。MA法是以单质元素粉末为原料,采用高能球磨机设备,经磨球长时间的冲击、碰撞和挤压,使粉末反复发生冷焊与破碎,从而实现粉末中原子的固态扩散,最终达到合金化的一种方法[11]。该方法能够最大限度地扩大元素之间的固溶度,促进合金元素之间形成固溶体相。MA法制备的高熵合金粉末具有颗粒分布均匀、能在颗粒内部引入纳米晶粒等优点[12],且可以直接调控原始粉末的含量来改善合金粉末的性能。Zhang等[13]对MA过程中CoCrFeNiCuAl合金粉末的微观组织演变进行了研究,在MA早期,粉末间倾向于冷焊和团聚,形成尺寸更大的颗粒;随着球磨时间的延长,冷焊颗粒发生破碎,尺寸不断细化。Wang等[14]研究了特定转速下球磨时间对MoNbTaTiV合金粉末的影响,发现随着球磨时间的增加,合金化程度增加,晶粒尺寸逐渐减小。

高熵合金粉末的性能主要由fcc相和bcc相决定,fcc相具有良好的延展性、韧性和耐腐蚀性能,而bcc相具有较高的强度和硬度[15]。通过控制fcc相和bcc相的含量,可以调控高熵合金粉末的性能。合理的热处理工艺可以调控固溶体和析出相的含量,在合金粉末中形成稳定的相组成,从而改善高熵合金粉末的性能。Gao等[16]研究了不同等温退火温度下粉末的微观结构,发现在1000 ℃退火后,微观结构由单一固溶体结构转变为bcc相和Laves相。Pradhan等[17]研究了退火温度对等原子CrMnFeCoMo高熵合金显微组织的影响,发现400 ℃以下HEA有较好的热稳定性,但在较高温度下开始形成σ相和μ相2种金属间化合物。Nagarjuna等[18]研究了退火温度对CrFeNiTiV高熵合金相组成和显微组织的影响,发现退火温度为1000 ℃时,各相分布均匀,随着热处理温度的升高,bcc相含量略有下降,而TiC和Ni3Ti相含量增加。

本工作通过MA法制备出适用于热喷涂的AlCrCu0.5Mo0.5Ni高熵合金粉末,研究球磨时间对高熵合金粉末组织演变和相组成的影响。对高熵合金粉末进行等温退火处理,以调控高熵合金粉末中的相比例,分析退火温度对高熵合金粉末相演变和力学性能的影响。研究结果为进一步将MA粉末作为喷涂粉末应用于热喷涂技术提供参考依据。

1 实验方法

选取纯度大于99.5%和粒径小于45 μm的Al、Cr、Cu、Mo、Ni金属单质粉末作为原料,各元素的相关特征参数如表1所示。采用MA法制备AlCrCu0.5Mo0.5Ni高熵合金粉末。

表1 机械合金化(MA)粉末中各元素的特征参数

Table 1

| Element | Molar mass / (g·mol-1) | Average atomic radius / nm | VEC | Melting point / oC | Structure |

|---|---|---|---|---|---|

| Al | 26.98 | 0.1432 | 3 | 660 | fcc |

| Cr | 52.00 | 0.1249 | 6 | 1850 | bcc |

| Cu | 63.55 | 0.1280 | 11 | 1083 | fcc |

| Mo | 95.94 | 0.1363 | 6 | 2625 | bcc |

| Ni | 58.69 | 0.1240 | 10 | 1455 | fcc |

采用QXQM-6型行星式球磨机进行球磨,球磨罐和研磨球均为不锈钢材质。在球磨过程中,为提高粉末的合金化程度,采用直径分别为15、10、6和5 mm和质量比为1:4:2:1的磨球进行球磨。为了避免球磨过程发生氧化,整个球磨过程在高纯Ar气氛中进行。球磨速率设置为220 r/min,磨球与粉末的质量比为10:1。为研究机械合金化过程中粉末的微观结构变化,分别在球磨10、20、30、35、40、45、50、55和60 h时收集球磨粉末。为提高研磨效率和防止球磨罐过热,球磨机每运行10 min后停止1 min。然后,球磨机反向运转10 min,再停止1 min,并在设定球磨时间内重复该过程。

为确定研磨粉末的等温退火温度,使用STA 449F3型热分析仪(DSC)对MA 40 h后的粉末进行热差和热重(TG)分析,以10 ℃/min的升温速率从室温升至1500 ℃。使用ZM-40-15型真空热处理炉进行等温退火,升温速率为10 ℃/min。MA粉末在600、800、1000和1200 ℃等温退火2 h,然后在炉中冷却至室温。球磨态粉末和600、800、1000和1200 ℃退火态粉末分别记为H0、H600、H800、H1000和H1200。

使用Smart Lab型X射线衍射仪(XRD)对不同球磨时间和不同退火温度下的MA粉末进行物相分析,CuKα,波长λ = 0.15406 nm,扫描范围20°~90°,扫描速率5°/min。利用Williamson-Hall法对MA粉末的晶粒尺寸和晶格应变进行计算。使用MIRA3 XMU型扫描电子显微镜(SEM)观察MA粉末的形态演变,并用SEM自带的能量色散光谱仪(EDS)对MA粉末的元素分布进行表征。使用Winner2308B型激光粒度分析仪测试不同球磨时间下MA粉末的粒度分布。使用JEM-2100透射电子显微镜(TEM)和能谱仪对MA粉末的微观结构进行表征。采用MML NanoTest Vantage型纳米压痕仪测定球磨态和退火态MA粉末截面的硬度和Young's模量,压痕载荷10 mN,加载速率0.1 mN/s,卸载速率0.1 mN/s,每种退火态的粉末选取7个粉末截面中心进行测量。

2 实验结果

2.1 MA粉末合金化过程的XRD分析

图1显示了不同球磨时间下MA粉末的XRD谱。在球磨10 h的初始混合粉末中,AlCrCu0.5Mo0.5Ni合金中所有组元的衍射峰均清晰可见,如图1a所示。在球磨30 h后,Al和Cu元素的衍射峰强度明显降低,说明Al和Cu原子开始向其他元素晶格中扩散。这归因于Al和Cu元素在该合金体系中的熔点较低。研究[19]表明,元素熔点是影响合金化顺序的主要因素之一,熔点越低的元素越容易合金化。随着球磨时间的延长,衍射峰不断变宽,这是由于随着球磨时间的增加,晶粒尺寸减小,晶格应变增大[20]。当球磨时间达到40 h时,合金元素的XRD谱中只剩下衍射角于40°和44°附近的2个强衍射峰和几个弱衍射峰。通过标定,2个强衍射峰分别对应于Mo和Cr的bcc结构。值得注意的是,随着球磨时间的增长,Mo和Cr的最强峰向低角度方向偏移,如图1b所示。Mo和Cr峰在球磨开始时分别对应40.64°和44.62°,在球磨40 h后分别移动到40.54°和44.48°。这表明其他低熔点的元素溶解到Mo和Cr的晶格位置[21]。另外,XRD谱中还存在fcc结构的弱衍射峰。

图1

图1

不同球磨时间下机械合金化(MA)粉末的XRD谱

Fig.1

XRD spectra of mechanical alloying (MA) powders at different ball milling time

(a) 2θ = 20°-90° (b) 2θ = 39°-46°

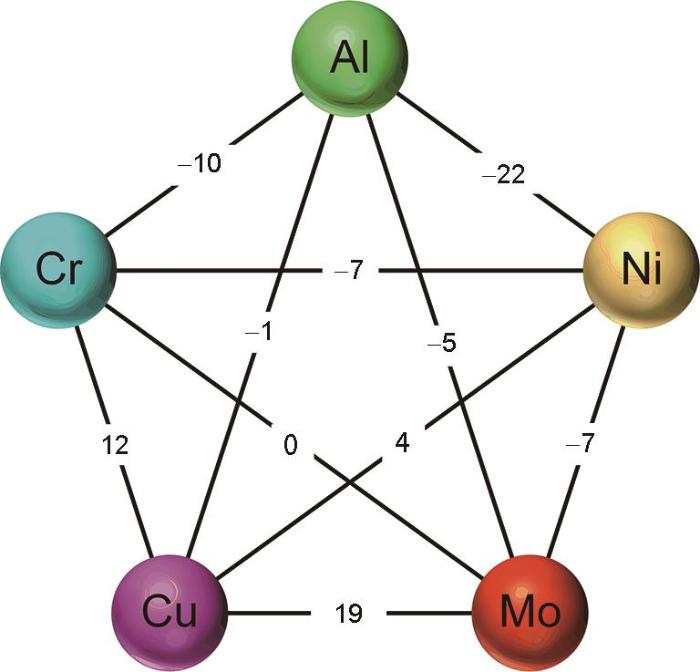

基于文献[22],高熵合金体系的固溶体形成稳定性和晶体结构可以由混合熵(ΔSmix)、混合焓(ΔHmix)、Omega参数(Ω)、原子半径差(δ)和价电子浓度(VEC)来预测。具体计算方法见式(

图2

图2

组成元素之间的混合焓

Fig.2

Mixing enthalpies between component elements (unit: kJ/mol)

研究[23]表明,当0 < δ < 6.6%,11 < ΔSmix < 19.5 J/(mol·K),且-15 < ΔHmix < 5 kJ/mol时,可以形成稳定的固溶体。本工作中高熵合金体系的计算结果均在上述数值范围内,因此判断出该合金体系可以形成固溶体。此外,据报道[24],根据VEC的值可以判定形成固溶体的类型,当VEC < 6.87时,只形成bcc固溶体,当VEC > 8时,只形成fcc固溶体,而当6.87 < VEC < 8时,将同时形成bcc和fcc固溶体。由计算结果可知,该体系中VEC为6.88,因此该合金体系可能形成bcc和fcc两相固溶体,这与上述XRD结果一致,从图1可以看出,形成了2个bcc固溶体和1个fcc固溶体。研究[25]表明,Ω > 1时可形成稳定的固溶体。经计算,该合金体系的Ω为2.30,表明该合金体系可以形成稳定的固溶体。

式中,D表示平均晶粒尺寸,θ表示Bragg角,β(2θ)表示衍射峰的半高宽,K是一个因子(通常K = 0.89),ε表示晶格应变。

图3

图3

晶粒尺寸、晶格应变和晶格常数随球磨时间的变化

Fig.3

Evolutions of grain size and lattice strain (a, b) and lattice parameters (c, d) with ball milling time

(a, c) bcc1 phase (b, d) bcc2 phase

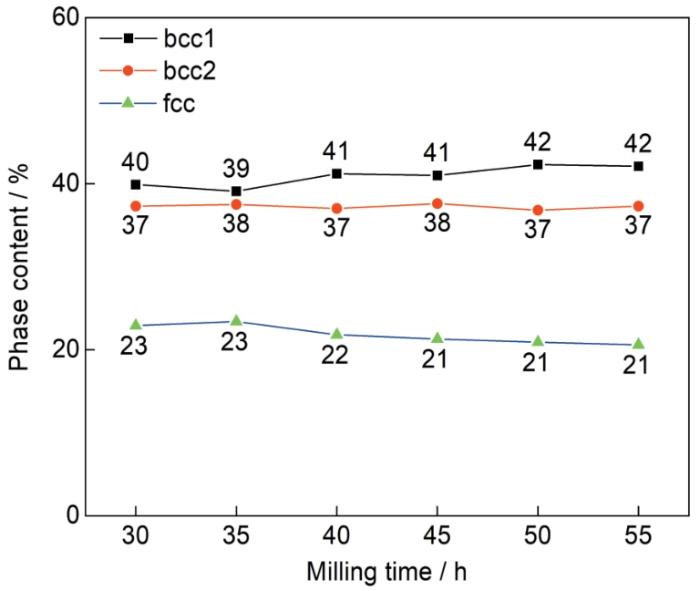

一般来说,衍射峰的强度与相含量(质量分数)成正比。为此,根据XRD结果对不同球磨时间下fcc和bcc固溶体的相含量进行了计算,结果如图4所示。可以看出,球磨30 h时,bcc1、bcc2和fcc相含量分别为40%、37%和23%。随着球磨时间的延长,fcc固溶体的含量不断减少,bcc固溶体的含量增多。当球磨时间到达40 h时,bcc1、bcc2和fcc相含量分别为41%、37%和22%。当球磨40 h后,fcc固溶体和bcc固溶体的含量基本保持不变,说明合金化过程已达到平衡状态。

图4

图4

不同球磨时间下MA粉末中的相含量

Fig.4

Phase contents in MA powders after different ball milling time calculated by XRD data

2.2 MA粉末的微观结构

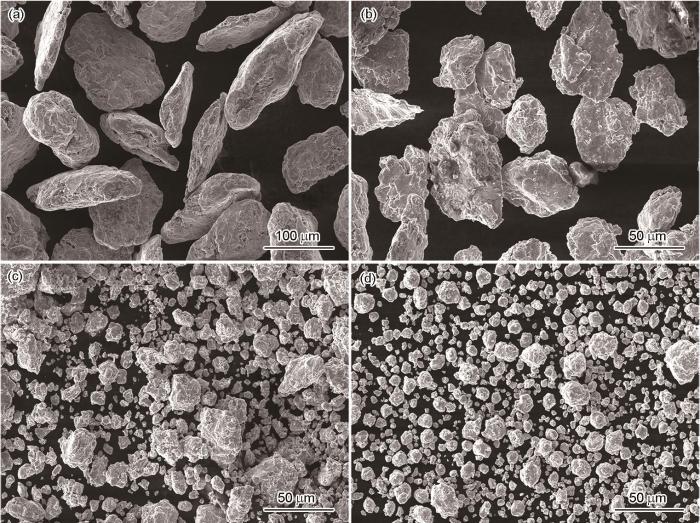

图5显示了若干代表性球磨时间下MA粉末的表面形貌SEM像。可以看出,不同球磨时间下MA粉末的形貌和尺寸各不相同。研究[28]表明,合金粉末的MA过程是一个塑性变形、冷焊和破碎的交替过程。如图所示,球磨10 h时,经磨球剧烈撞击后,合金粉末发生了明显的塑性变形,粉末被挤压成片状,但此时片状粉末粒径较大,约为100 μm。随着球磨时间的延长,片状颗粒逐渐破碎,形成块状颗粒。当球磨至40 h后,合金粉末被破碎成较小的颗粒,粒径均小于50 μm,且颗粒尺寸更加均匀,如图5c所示。当球磨时间超过50 h,粉末形貌颗粒更加细小,如图5d所示。对于所有的球磨时间,MA粉末颗粒均具有粗糙的表面和不规则的球形形状,这是MA合金粉末的典型特征。

图5

图5

不同球磨时间下MA粉末的表面形貌

Fig.5

Surface morphologies of MA powder after different ball milling time

(a) 10 h (b) 20 h (c) 40 h (d) 60 h

图6显示了球磨10~40 h时MA粉末的截面背散射电子(BSE)像和EDS元素分布图。可见,球磨10 h时,MA粉末截面的显微组织中仍存在大量的圆形颗粒,从EDS面扫图中可以看出,Cr、Mo和Ni元素的分布为圆形,Al和Cu元素分布在其周围,这说明球磨10 h时以Al和Cu元素为黏结剂,粉末颗粒只是团聚在一起,元素并未开始扩散。当球磨20 h时,MA粉末颗粒截面出现明显的塑性变形迹象,且纹路十分明显,EDS面扫图显示,各元素呈现条带状分布,表明该阶段主要以冷焊和塑性变形为主。因此,可以通过观察MA粉末截面形貌定性分析MA中合金粉末的演变机理。

图6

图6

不同球磨时间下MA粉末的截面形貌及EDS元素分布图

Fig.6

Cross-sectional morphologies and EDS element distributions of MA powder after different ball milling time

(a) 10 h (b) 20 h (c) 40 h

随着球磨时间的延长,粉末颗粒逐渐细化,元素分布开始均匀化。当球磨时间达到40 h时,大片元素富集区明显消失,粉末的合金化程度显著提高。这是由于随着球磨时间的延长,MA过程中的能量增大,各元素有足够的能量和时间发生剪切细化和相互扩散。随着球磨时间的延长,元素分布相对均匀,可以看出各相的成分是随球磨时间而连续变化。

图7

图7

不同球磨时间后MA粉末的粒度分布和平均粒径(D50)的变化趋势

Fig.7

Variation trends of particle size distributions (a) and average particle sizes (D50) (b) of MA powders after different ball milling time

2.3 等温退火后MA粉末的XRD分析

图8

图8

MA 40 h粉末的TG-DSC曲线、不同退火温度下的XRD谱、晶粒尺寸和晶格应变及相含量

Fig.8

TG-DSC curves (Inset is the localized enlargement of DSC curve) (a), XRD spectra (b), grain sizes and lattice strains(c), and phase contents (d) of MA 40 h powders after annealing at several temperatures

为了进一步分析DSC曲线中吸热峰和放热峰产生的原因,将球磨40 h后的MA粉末在600~1200 ℃下进行了等温退火。图8b和c显示了不同退火温度下MA粉末的XRD谱和退火后MA粉末的晶粒尺寸和晶格应变。从图8b可以看出,当退火温度为600 ℃时,在44°和40°附近存在bcc1和bcc2相的强衍射峰,与退火前相似。值得注意的是,退火后衍射峰的宽度变窄,且bcc1相的衍射峰发生了相分离。由XRD计算可知,这是由退火过程中的晶粒长大和晶格应变能释放导致,如图8c所示。在退火温度低于1000 ℃时,随着退火温度的升高,晶粒尺寸不断增大。当退火温度达到1200 ℃时,晶粒尺寸下降,这归因于大量CrMo相的生成,第二相的存在导致晶粒尺寸下降[30]。

当退火温度升高到800 ℃时,bcc2衍射峰的强度开始降低,bcc1衍射峰强度增加,表明在此温度下bcc2开始向bcc1转变。这证实了DSC曲线上800 ℃附近的放热峰是由相变引起的。当退火温度达到1000 ℃时,bcc2衍射峰消失,bcc1衍射峰强度达到最大,并有少量CrMo相出现。CrMo相的出现与DSC曲线上1000 ℃附近的放热峰相对应。随着退火温度的继续升高,CrMo相的衍射峰增高,这表明CrMo相的含量增多。

图8d显示了不同退火温度下fcc和bcc固溶体的相含量。当退火温度为600 ℃时,MA粉末由bcc1、bcc2和fcc相组成,与退火之前MA粉末中的相一致,但退火后bcc1相含量明显增多,由退火前的41%增加到退火后的64%。这说明退火过程有利于元素的扩散,使合金化程度更高。随着退火的温度升高,在800 ℃时,bcc2相开始发生分解。当退火温度达到1000 ℃时,bcc2相完全分解,bcc1相含量达到最大,为68%,fcc相含量为21%,并生成11%的CrMo相。当退火温度达到1200 ℃时,bcc1相含量由68%减少到47%,CrMo相由11%增加到29%。

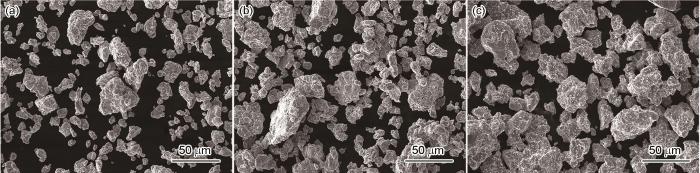

2.4 等温退火后MA粉末的微观结构

图9显示了不同退火温度下MA 40 h粉末的表面形貌。粉末表面形貌与退火前相似,但随着退火温度的增加,小尺寸粉末颗粒减少。这可能是由于随着退火温度升高,粉末颗粒之间发生烧结。为了准确地分析退火后粉末颗粒内部的组织演变过程,对不同温度退火的MA粉末进行截面形貌观察,结果如图10所示。从图10a可以看出,800 ℃退火后,EDS面扫图中元素分布更加均匀。当退火温度达到1000 ℃后,MA粉末截面显微组织发生了明显改变,截面显微组织由深灰色的基体相和均匀分布的白色相组成。通过EDS面扫图可以看出,白色相区域主要富集Cr和Mo元素。结合上述XRD分析认为,灰色相为bcc1相,白色相为CrMo相。另外,EDS面扫图中可以观察到团絮状的Cu元素偏析,如图10b所示。当退火温度达到1200 ℃后,CrMo相出现明显的粗化现象。EDS面扫图中可以观察到元素出现选择性富集,Cr和Mo元素发生富集,Al、Ni和Cu元素发生富集。这可能与元素的晶体结构有关,Cr和Mo元素均为bcc型晶体结构,Al、Ni和Cu元素均为fcc型晶体结构。

图9

图9

不同退火温度下MA 40 h粉末的表面形貌

Fig.9

Surface morphologies of MA 40 h powders after annealing at different temperatures

(a) 800 oC (b) 1000 oC (c) 1200 oC

图10

图10

不同退火温度下MA 40 h粉末的截面形貌及EDS元素分布图

Fig.10

Cross-sectional morphologies and EDS element distributions of MA 40 h powders after annealing at different temperatures

(a) 800 oC (b) 1000 oC (c) 1200 oC

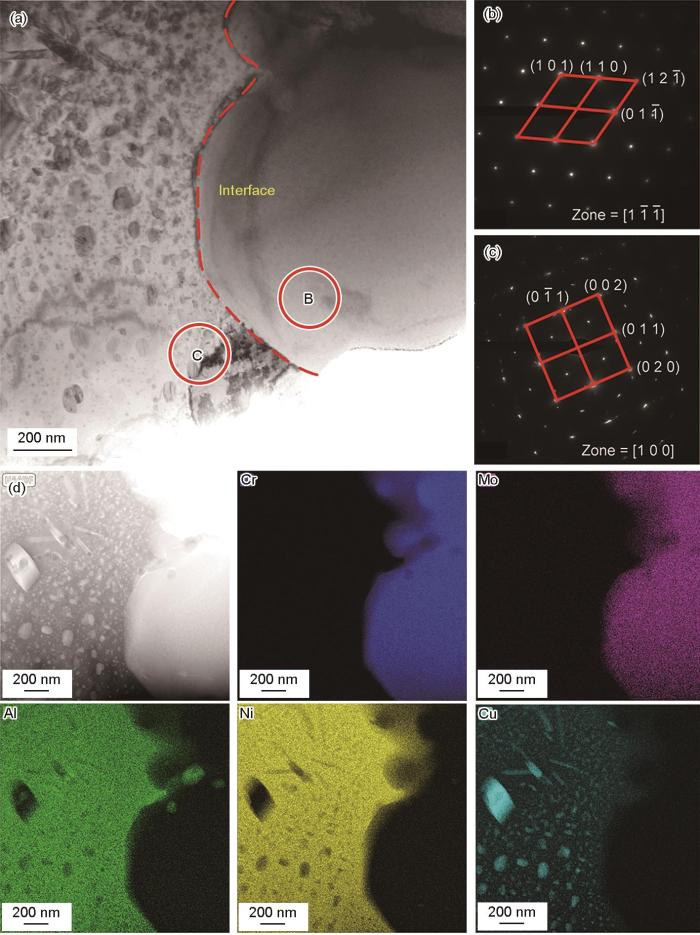

图11显示了1200 ℃退火后MA 40 h粉末的TEM像和相应的选区电子衍射(SAED)花样,及对应的元素分布图。图11a为MA粉末中两相界面处的TEM明场像。可以看出,在界面一侧存在大量纳米级不同形状的析出相。图11b显示了图11a中B区域晶粒沿不同晶向的SAED花样,分别对应于沿[110]、[01

图11

图11

1200 ℃退火后MA 40 h粉末的TEM明场像、选区电子衍射(SAED)花样和EDS元素分布图

Fig.11

Bright-field TEM image (a), selected area electron diffraction (SAED) patterns of the areas B (b) and C (c) in Fig.11a, and dark-field TEM image and EDS elemental distributions (d) of MA 40 h powders after annealing at 1200 oC

图11a中界面附近区域的高分辨TEM (HRTEM)分析如图12所示。对图中的区域1和区域2进行放大,并对其晶面间距进行测量,区域1中的晶面间距为0.212 nm,而XRD分析计算得出CrMo相的晶面间距为0.2123 nm。区域2中的晶面间距为0.203 nm,XRD分析计算得出AlNi固溶体的晶面间距为0.204 nm。此外,分别对区域1和区域2进行快速Fourier变换(FFT)和反快速Fourier变换(IFFT)。可以看出,区域2的IFFT图中存在位错现象,表明MA粉末中存在位错。根据之前的报道[31],由于在球磨过程中会产生严重的塑性变形,因此,在经过1200 ℃退火后的MA粉末中存在位错是合理的。此外,可以观察到晶格平面出现明显的扭曲现象,表明固溶体中存在不同类型的原子[32]。

图12

图12

1200 ℃退火后MA粉末中两相界面的典型HRTEM像及快速Fourier变换(FFT)、反FFT (IFFT)图

Fig.12

Typical HRTEM image of the two-phase interface in MA powders after annealing at 1200 oC and corresponding fast Fourier transform (FFT) and inverse FFT (IFFT) (d—interplanar spacing)

2.5 纳米压痕表征的力学行为

对球磨态和不同退火温度后的MA 40 h粉末进行镶嵌,制备出MA粉末的截面,分别在粉末截面的中心进行纳米压痕测试,结果如图13所示。可以看出,球磨态MA粉末的硬度为(5.09 ± 0.1) GPa (H0),经过不同温度退火后,MA粉末的硬度分别为(4.72 ± 0.19) GPa (H600)、(6.54 ± 0.58) GPa (H800)、(4.71 ± 0.16) GPa (H1000)和(5.54 ± 0.27) GPa (H1200)。此外,退火后MA粉末的Young's模量从(34.72 ± 1.82) GPa (H0)分别增加到(53.31 ± 2.45) GPa (H600)、(65.62 ± 3.07) GPa (H800)、(54.91 ± 5.24) GPa (H1000)和(56.72 ± 2.63) GPa (H1200)。这可能是由bcc和fcc含量变化引起的。研究[33]表明,bcc固溶体的显微硬度和抗塑性变形能力优于fcc相。由上述分析可知,在800 ℃退火后,bcc固溶体含量较高,fcc固溶体含量较低,且元素分布较均匀。因此,800 ℃退火后,MA粉末的硬度和Young's模量最大。当退火温度升高后,fcc固溶体含量增多,这可能导致MA粉末的硬度下降。但在1200 ℃退火后,由于大量第二相的生成,使得1200 ℃退火后MA粉末的硬度高于1000 ℃退火后。

图13

图13

球磨态和退火态MA粉末的力学性能

Fig.13

Mechanical properties of MA powders in ball-milled and annealing states (H i represent MA powders annealed at i temperature)

(a) load-depth curves (b) hardness and elasticity modulus

3 讨论

电弧熔炼和机械合金化等技术是制备高熵合金常用的方法[7,11]。然而,采用冶炼和MA 2种方法制备的高熵合金在组织结构上存在显著差异,与MA法制备高熵合金不同,冶炼方法通常涉及高温熔炼和后续的冷却凝固过程。在高温冶炼过程中,各元素充分混合,形成均匀的液态合金,随着冷却的进行,合金开始凝固形成具有特定晶体结构的固态合金。由于冶炼过程中合金经历了从液态到固态的转变,因此所制备的高熵合金具有较为完整的晶体结构,这种结构使得合金在宏观上表现出良好的力学性能和稳定性。然而,冶炼过程中存在杂质和元素偏析等问题,这会影响合金的性能[9]。相比之下,作为一种固态成形方法,MA制备的高熵合金具有细小的晶粒尺寸和均匀的固溶体结构,可以提高材料的强度、硬度和耐磨性等性能,有利于其在涂层等领域的应用。同时,MA方法可以制备出纳米晶或非晶态结构的高熵合金粉末,进而赋予合金优异的力学性能和耐腐蚀性能。值得注意的是,MA方法可能导致不均匀和残余应力等问题,影响合金粉末的性能稳定性。

NiCr系、MCrAlY系及NiCrBSi系涂层是目前主要的高温防护涂层[34],其形成的Al2O3和Cr2O3氧化层以及一些尖晶石相能有效阻挡腐蚀介质的侵入。以NiCr-Cr3C2为代表的碳化物金属陶瓷涂层广泛应用于磨损、腐蚀等侵蚀环境中,然而Cr3C2陶瓷在高温下容易脱碳分解,使材料硬度下降,限制了其在锅炉领域的应用。因此,目前研究人员开始关注高熵合金及氧化物、碳化物、硼化物等添加相对涂层耐磨性和耐热腐蚀性能的影响。Al元素是具有fcc结构的元素,但其含量的不同会使合金的相结构发生变化,随着Al元素的增加,相结构由fcc向bcc转化,甚至形成只具有bcc结构的合金。Cr元素的添加可以使合金具有优良的性能,比如较高的硬度、强度和耐磨损性能等,而且合金在拥有良好性能的同时其塑韧性也能保持良好。同时,Al和Cr元素在氧化和腐蚀中可以生成Al2O3和Cr2O3氧化膜来提高涂层的耐氧化和耐腐蚀性能。此外,适量Mo元素的添加可以增强高熵合金的强度,在涂层中添加Al和Mo等元素可以促进Cr2O3的形成,从而提高涂层耐硫酸盐腐蚀性能。

综上,AlCrCu0.5Mo0.5Ni系高熵合金在耐热腐蚀领域具有巨大的应用潜力。本工作采用MA方法制备AlCrCu0.5Mo0.5Ni系高熵合金粉末,球磨和过筛分级后的粉末粒径在10~50 μm之间,满足目前的喷涂粒径要求。

4 结论

(1) 采用机械合金化法制备了AlCrCu0.5Mo0.5Ni高熵合金粉末,MA粉末主要由bcc和fcc相组成,bcc包括bcc1和bcc2。随着球磨时间的延长,MA粉末晶粒尺寸减小,晶格应变和晶格常数增加。

(2) 在AlCrCu0.5Mo0.5Ni高熵合金粉末的MA早期,粉末在磨球的冲击下发生塑性变形和冷焊,使粉末颗粒扁平化,尺寸增大。随着球磨时间的延长,粉末颗粒发生破碎,尺寸减小。球磨40 h后,粉末合金化程度较高,bcc1、bcc2和fcc相含量分别为41%、37%和22%,颗粒尺寸趋于稳定,D50为24 μm。

(3) 对球磨40 h后的AlCrCu0.5Mo0.5Ni高熵合金粉末进行退火,随着退火温度升高,晶粒尺寸增加,晶格应变减小。退火温度为800 ℃时,bcc2相开始转变,退火温度达到1000 ℃时,bcc2相完全分解,bcc1和fcc相含量分别为68%和21%,并生成11%的CrMo相。

(4) 不同退火温度对AlCrCu0.5Mo0.5Ni高熵合金粉末组织和力学性能的影响不同,选择合适的退火温度可以获得最佳的MA粉末组织和力学性能。在800 ℃退火2 h后,MA粉末的硬度和Young's模量达到最大,分别为(6.54 ± 0.58) GPa和(65.62 ± 3.07) GPa。

参考文献

Nanostructured high-entropy alloys with multiple principal elements: Novel alloy design concepts and outcomes

[J].

Microstructural development in equiatomic multicomponent alloys

[J].

Mo20Nb20Co20Cr20(Ti8Al8Si4) refractory high-entropy alloy coatings fabricated by electron beam cladding: Microstructure and wear resistance

[J].

Formation and stability of C14 type Laves phase in multi component high-entropy alloys

[J].

Al x CoCrFeNi high entropy alloys with superior hot corrosion resistance to Na2SO4 + 25% NaCl at 900 oC

[J].

Molecular dynamic simulations of deformation mechanisms for FeMnCoCrNi high-entropy alloy bicrystal micropillars

[J].High-entropy alloys (HEAs) have attracted considerable research attention in the material field because of their outstanding mechanical properties. For metallic materials, grain boundary plays a crucial role in the mechanical behavior and plastic deformation mechanisms. To show the effect of grain boundary on deformation mechanisms in HEAs, the mechanical behavior and evolution of deformation systems in the equiatomic FeMnCoCrNi HEA bicrystals with various orientation combinations during uniaxial tension are investigated using molecular dynamic simulations, and the effect of the orientation relationship between the grain boundary and tensile direction on mechanical behavior is demonstrated. The findings reveal that for all models studied, dislocations nucleate preferentially at the grain boundary and slip into the grains on both sides. Grain boundaries are widened and curved during deformation. Necking tends to occur at the grain boundary when the grain boundary is perpendicular to the tensile direction, which decreases flow stress with increasing loading. For the model with a grain boundary parallel to the deformation direction, the model's flow stress remains at a level above 1 GPa during the whole plastic deformation. The bicrystal with a combination of [111] and [110] orientations shows the most significant fluctuation of flow stress and the highest work hardening ability compared with other models. The decrease in stress with deformation is due to the slip of numerous dislocations, while the high strain hardening ability is caused by the formation of ε-martensite, stacking faults, and twins. Furthermore, the deformation behavior of FeMnCoCrNi, FeCuCoCrNi HEAs, and pure Cu are compared. Compared with Cu, the larger lattice distortion in FeMnCoCrNi and FeCuCoCrNi HEAs makes the grain boundaries coarser, which makes dislocations easy to nucleate under loading, and the formation of ε-martensite is the most outstanding in FeMnCoCrNi HEA with a lower stacking fault energy. The results of this study can guide the design of microstructures and orientations in high-performance HEAs with micron- and nanoscaled grains.

FeMnCoCrNi高熵合金双晶微柱变形机制的分子动力学模拟

[J].为了揭示高熵合金中晶界对塑性变形机制的影响,利用分子动力学模拟方法研究了具有不同初始取向组合的等主元FeMnCoCrNi高熵合金双晶在单轴拉伸变形中的力学性能与变形系统演化,并揭示了晶界与拉伸方向的位向关系对高熵合金力学行为的影响。结果表明,对研究的所有双晶模型而言,位错优先在晶界处形核并向两侧的晶粒内滑移。在变形过程中,晶界发生了不同程度的宽化和弯曲。当晶界与拉伸方向垂直时,颈缩易于在晶界处发生,这导致双晶的流变应力随外加载荷增大而降低。而当晶界平行于拉伸方向时,在整个塑性变形过程中模型保持1 GPa以上的流变应力。相对于其他双晶而言,[111]与[110]取向组合的双晶流变应力波动幅度最大,同时呈现出最强的加工硬化能力。其中应力的下降归因于大量的位错发生了滑移,而高的硬化能力则是由较多的ε-马氏体、层错以及孪晶形成所致。此外,还对比了FeMnCoCrNi、FeCuCoCrNi和纯Cu 3种材料的变形行为。与Cu相比,FeMnCoCrNi和FeCuCoCrNi高熵合金中的晶格畸变使晶界更加粗糙,这使得外加载荷作用下位错易于形核,且层错能较低的FeMnCoCrNi中形成的ε-马氏体最多。

Effect of Cu content on the microstructure and mechanical properties of FeNi-MnCu x Al0.1Ti0.1 (x = 0.5, 1.0 and 1.5) high entropy alloy system

[J].

Effects of pulse frequency on the microstructure and properties of AlCoCrFeNiMo(TiC) high-entropy alloy coatings prepared by laser cladding

[J].

Mechanical properties of Nb25Mo25Ta25W25 and V20Nb20Mo20Ta20W20 refractory high entropy alloys

[J].

High-temperature oxidation behavior and corrosion resistance of in-situ TiC and Mo reinforced AlCoCrFeNi-based high entropy alloy coatings by laser cladding

[J].

Microstructure and properties of mechanical-alloyed CoNiCrAlY composite powders and coatings reinforced by nano-ceramics

[J].

纳米ZrB2增强CoNiCrAlY复合粉末的机械合金化制备及其涂层的组织性能研究

[J].

Optimization of cryogenic mechanical alloying parameters to synthesize ultrahard refractory high entropy materials

[J].

Nanocrystalline CoCrFeNi-CuAl high-entropy solid solution synthesized by mechanical alloying

[J].

Synthesis and thermal stability of a nanocrystalline MoNbTaTiV refractory high-entropy alloy via mechanical alloying

[J].

Strengthening-toughening mechanism and mechanical properties of span-scale heterostructure high-entropy alloy

[J].High-entropy alloys overcome the limitations posed by traditional alloys due to features such as high strength, toughness, high wear resistance, and corrosion resistance. These alloys are novel metallic materials with excellent application potential; however, typically an inverse relationship is observed between the strength and ductility of a metal, which includes high-entropy alloys. Therefore, the design and development of high entropy alloys with high strength and high ductility have become a limitation in current research. Recently, heterostructure design has achieved great success in strengthening and toughening traditional metallic materials. Heterostructured and high-entropy alloys has garnered much attention and research interest to realize the strength and toughness of high-entropy alloys with high strength and high ductility. This study reviews the existing design models for heterostructures from the heterostructure scale perspective. Furthermore, the effects of different heterostructures on the strengthening and toughening mechanism and mechanical properties were analyzed, and future microstructural designs with high strength and toughness were anticipated.

高熵合金跨尺度异构强韧化及其力学性能研究进展

[J].高熵合金突破了传统合金设计理念的桎梏,具有高强度、高硬度、高耐磨性及抗腐蚀性,是一种具有巨大发展前景的新型金属材料。然而,金属材料的强度与塑性之间存在倒置矛盾关系,高熵合金仍受困于这一难题。因此,设计开发兼具高强度与高塑性的高熵合金材料已成为目前研究热点与难点。近年来,异构设计理念在传统金属材料强韧化这一问题上得到发展,如何设计异构高熵合金以实现高熵合金强韧化,使合金兼具高强度与高塑性,引起了科研人员的重视。本文从异构显微组织尺度出发,综述了目前存在的异构显微结构设计方法,分析了不同异构组织对其强韧化机制及力学性能的影响,并对未来高强韧高熵合金显微结构设计进行了展望。

Microstructural evolution and thermal stability in a nanocrystalline lightweight TiAlV0.5CrMo refractory high-entropy alloy synthesized by mechanical alloying

[J].

Powder metallurgical processing of CrMnFeCoMo high entropy alloy: Phase evolution, microstructure, thermal stability and mechanical properties

[J].

Evolution of phase stability and structural properties in CrFeNiTiV high-entropy alloy under high-temperature heat treatment conditions

[J].

Competition between elements during mechanical alloying in an octonary multi-principal-element alloy system

[J].

Microstructure evolution of Al-Fe alloys prepared by mechanical alloying and spark plasma sintering

[J].

机械合金化和放电等离子烧结制备Al-Fe合金的微观组织演变

[J].

Argon ion sputtering bridging plasma nitriding and GLC film deposition: Effects on the mechanical and tribological properties

[J].

Phase evolution and mechanical properties of novel FeCoNiCuMo x high entropy alloys

[J].

Microstructure and corrosion behavior of AlCrTiV-X (X=Cu, Mo, CuMo) high-entropy alloy films in 3.5 wt.% NaCl solution

[J].

Microstructure and mechanical properties of FeCoCrNiMnAl x high-entropy alloys prepared by mechanical alloying and hot-pressed sintering

[J].

Prediction of high-entropy stabilized solid-solution in multi-component alloys

[J].

Mechanical alloying behavior and thermal stability of CoCrCuFeMnNi x high-entropy alloy powders prepared via MA

[J].

Effect of Co content on the phase transition and magnetic properties of Co x CrCuFeMnNi high-entropy alloy powders

[J].

Design and experimental investigation of the high-entropy alloys AlCrFeNiCu and AlCrFeNbMo

[J].

Study on mechanical alloying behavior and thermal stability of HfMoNbTaTi refractory high-entropy alloy

[J].

Grain refinement by second phase particles under applied stress in ZK60 Mg alloy with Y through phase field simulation

[J].

Microstructure and strengthening mechanisms in an FCC structured single-phase nanocrystalline Co25Ni25Fe25Al7.5Cu17.5 high-entropy alloy

[J].

Strengthening mechanisms in equiatomic ultrafine grained AlCoCrCuFeNi high-entropy alloy studied by micro- and nanoindentation methods

[J].

Effects of WC addition on the erosion behavior of high-velocity oxygen fuel sprayed AlCoCrFeNi high-entropy alloy coatings

[J].

Corrosion-erosion mechanism and research prospect of bare materials and protective coatings for power generation boiler

[J].Since the “emission peak-carbon neutrality” goal was proposed, coal-fired boilers, which are major power supply equipment and CO2 emission sites, have been gradually developed to zero-carbon emission biomass and low-carbon coal/biomass cofired boiler. The corrosion and erosion behavior of the sulfur and chlorine components of coal and biomass poses a serious threat to the safety and long-term operation of boilers, and protective coatings have become a convenient and efficient way to improve the corrosion and erosion resistance of boilers. This paper reviews recent research progress on high-temperature corrosion and erosion of bare materials and protective coatings used in coal-fired, biomass, and coal/biomass cofired boilers. The mechanism of sulfur corrosion and alkali chlorine corrosion in coal-burning and biomass combustion environments is summarized. The ash deposition-impaction mechanism in coal/biomass cofired environments is described. The current application status of boiler bare materials is introduced, and the design principles, preparation processes, and application status of alloy, ceramic, and metal-ceramic coatings in corrosive and erosive environments are summarized. Based on the current findings, future research on corrosion and erosion of boilers should focus on imperfect hot corrosion mechanisms, accurate corrosion-wear prediction models and types of protective coatings. Finally, material genome engineering and machine learning are proposed to accelerate material research/development and study the corrosion-erosion mechanisms as well as multifactor coupling models. There is a need to integrate powder synthesis methods, coating structure designs, and in-service performance into the development of new protective coatings.

发电锅炉材料与防护涂层的磨蚀机制与研究展望

[J].作为目前主要的电力供应设备和CO<sub>2</sub>排放场所,随着“碳达峰-碳中和”目标的提出,燃煤发电锅炉逐渐向零碳/低碳排放的生物质发电锅炉和生物质-燃煤混烧发电锅炉方向发展。燃煤及生物质中含硫、含氯组分的腐蚀及磨损行为对锅炉安全长效运行构成严重威胁,因此,沉积防护涂层成为提高锅炉耐蚀耐磨性能的便捷高效手段。本文综述了目前燃煤锅炉、生物质锅炉及生物质-燃煤混烧锅炉基体材料和防护涂层在高温腐蚀及冲蚀磨损方面的研究成果,针对燃煤及生物质燃烧环境,总结了高温硫酸盐腐蚀及碱金属氯化物腐蚀机理,阐述了生物质-燃煤混烧环境中灰沉积-冲击机制,介绍了目前锅炉基体材料的应用现状,归纳了在腐蚀和磨损不同环境下合金涂层、陶瓷涂层、金属陶瓷涂层的设计原则、制备方法及应用现状。指出了当前锅炉防护研究亟待解决的问题,包括:热腐蚀机理研究不深入,缺乏准确的腐蚀-磨损预测模型,防护涂层种类较少。最后,提出采用材料基因组工程及机器学习方法来加速材料研发,开展腐蚀-磨损机理及多因素耦合模型的研究,同时强调粉末合成设计-涂层结构设计-服役性能评价一体化研究对新型防护涂层研发的重要性。