随着我国深海战略的推进,深海工程装备金属结构材料的安全服役已经成为深海开发的基本要求。金属材料在海洋环境中的服役行为受静水压力[1~4]、温度[5,6]和溶解氧含量[5]等多种腐蚀因素的控制。静水压力是区别浅海环境和深海环境的特征腐蚀因素,研究人员通过控制静水压力研究深海环境中金属的服役行为,发现静水压力影响金属的溶解[7]、电偶腐蚀[6,8]和点蚀[9~11]等。此外,在海洋环境中服役的工程装备受到复杂力学环境的影响。在静水压力和拉伸应力的共同作用下,金属材料会发生更严重的应力腐蚀开裂(SCC)[12,13]。因此,开展静水压力-拉伸应力交互作用的研究对深海工程装备结构材料的腐蚀行为评价和服役寿命预测具有重要的理论价值。

Ni-Cr-Mo-V钢(980系列钢)、E690钢和X70钢等低合金高强(HSLA)钢具有良好的综合力学性能和耐腐蚀性能,被广泛应用于深海平台、深海油气管线或深海潜艇耐压壳体等海洋工程装备领域[14,15]。然而,HSLA钢的强度越高,其发生SCC的倾向就越大。金属材料的应力腐蚀裂纹往往萌生于点蚀坑和晶界等局部腐蚀位点。因此,研究静水压力对HSLA钢局部腐蚀行为的影响有助于揭示其在深海环境中的SCC机制。Yang等[11]发现10Ni5CrMoV钢局部腐蚀呈现点蚀的特征,静水压力能加速点蚀的萌生和生长。Liu等[16]对不同静水压力环境中纯Ni表面点蚀坑的尺寸和应力分布进行分析,结果表明静水压力能导致点蚀坑径深比减小,进而引起点蚀坑内受力状态的变化。Yang等[13]将静水压力提高X70钢应力腐蚀敏感性归因于点蚀坑形状的演化。此外,HSLA钢在海洋环境的长期服役过程中易发生氢致开裂。Xiong等[17,18]发现静水压力能影响H原子在金属表面的吸附。Yang等[13]利用H含量测试证实了3.5%NaCl (质量分数)溶液中X70钢内的H含量随静水压力的升高而增加。

本工作以Ni-Cr-Mo-V钢为研究对象,利用电化学测试技术研究静水压力-拉伸应力交互作用对合金固/液界面的影响,并采用慢应变速率拉伸(SSRT)实验和白光干涉等研究高静水压力环境中合金的应力腐蚀倾向,旨在通过金属表面双电层结构、金属离子水解效应和机械力-电化学效应评价高静水压力环境中HSLA钢的应力腐蚀行为。

1 实验方法

1.1 实验材料及样品准备

实验所用HSLA钢为Ni-Cr-Mo-V钢,其屈服强度、抗拉强度和延伸率分别为873.57 MPa、917 MPa和15.5%。合金的化学成分(质量分数,%)为:C 0.078,Ni 4.47,Cr 0.47,Mn 0.54,Mo 0.38,Si 0.35,V 0.06,Al 0.02,P 0.005,S 0.0016,Fe余量。

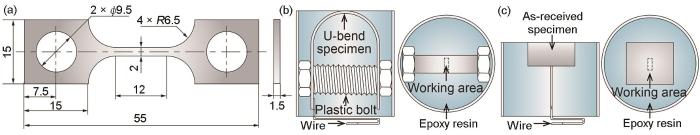

在合金轧板上沿平行于轧制方向加工SSRT样品和U形弯曲加载试样。SSRT测试样品为片状拉伸试样,几何尺寸如图1a所示。用于电化学测试和局部腐蚀形貌观察的试样包含变形试样(图1b)和原始试样(图1c) 2种。变形样品为厚度1 mm、宽度10 mm、曲率半径12.5 mm的U形弯曲加载试样;原始样品的尺寸为10 mm × 10 mm × 5 mm。在U形弯曲加载试样的外表面,总应变约为4%,拉应力约为890 MPa。所有样品的工作表面通过机械研磨打磨至2000号,经丙酮、去离子水和酒精超声清洗后冷风吹干,最后放入干燥器中待用。在机械研磨之前,如图1b和c所示,将电化学测试试样与铜导线相连,并用环氧树脂封装;试样被冷风吹干后,保留5 mm2的工作区域用于电化学测试。

图1

图1

慢应变速率拉伸(SSRT)实验样品几何尺寸图及用于电化学测试的U形弯曲加载试样和原始试样示意图

Fig.1

Geometry of the specimen for slow strain rate tensile (SSRT) test (a), and schematics of the U-bend specimen (b) and the as-received specimen (c) for electrochemical measurements (unit: mm)

1.2 力学性能测试

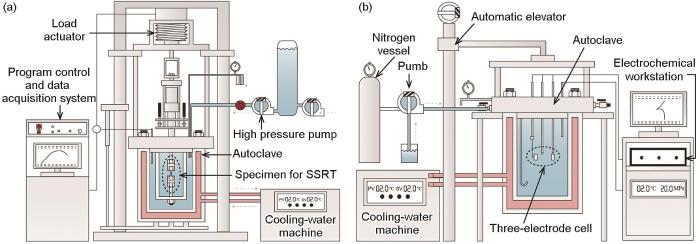

如图2a所示,将用于SSRT测试的样品安装在有环境控制系统的高压釜中,利用液压加压方式控制高压釜中的静水压力,利用恒温控制系统将溶液温度保持在(2 ± 0.1) ℃,并通过数据采集系统收集Ni-Cr-Mo-V钢在不同环境中的工程应力-应变曲线。SSRT实验分别在0.1 MPa的空气中、0.1 MPa水压的3.5%NaCl溶液中以及20 MPa水压的3.5%NaCl溶液中进行,SSRT应变速率分别设置为5 × 10-6和1 × 10-6 s-1,以分析静水压力和腐蚀时间在合金SCC过程中的作用。在实验过程中保持其他实验参数不变。在每种条件下,实验重复3次以上以确保实验的可重复性。

图2

图2

模拟深海环境SSRT测试系统和模拟深海环境电化学测试系统示意图

Fig.2

Schematics of the SSRT test system (a) and the electrochemical measurement system (b) in the simulated deep-sea environment

1.3 微观组织、断口及局部腐蚀形貌观察

经机械抛光的原始试样经3% (体积分数)硝酸酒精溶液侵蚀后,利用Axio Observer.Z1m金相显微镜(OM)和Inspect F50扫描电子显微镜(SEM)观察其微观组织。SSRT试样的断口经丙酮、无水乙醇、去离子水超声清洗后,利用SEM对其进行观察,并用Image J软件对断口正面裂纹的尺寸进行统计。试样在原始条件(0.1 MPa,原始样品)、单一静水压力条件(20 MPa,原始样品)、单一变形条件(0.1 MPa,变形样品)和耦合条件(20 MPa,变形样品)下浸泡后,利用SEM及其搭载的能谱仪(EDS)对腐蚀初期点蚀形貌和夹杂物成分进行观察和分析,并利用MicroXAM-800白光干涉仪对其表面点蚀的尺寸进行统计,仪器垂直分辨率高于0.1 nm,垂直扫描速率大于7 μm/s,光学分辨率为0.4 μm。

1.4 电化学测试

所有电化学测试均采用传统的三电极体系,即U形弯曲加载试样和原始试样为工作电极,Pt片为对电极,Ag/AgCl (0.1 mol/L KCl溶液)为参比电极。所有电化学测试均在3.5%NaCl溶液中进行。此外,利用模拟深海环境电化学测试系统(图2b)中的静水压力控制系统实现对静水压力的控制,使用恒温控制系统将溶液温度保持在(2 ± 0.1) ℃,通过Gamry电化学工作站进行电化学测试和数据采集。在实验过程中保持其他实验参数不变。微分电容测试待开路稳定后进行,扫描频率为18 Hz,扰动电位为± 10 mV,扫描步长为5 mV。线性极化电阻(LPR)测试待电化学测试样品在3.5%NaCl溶液中分别浸泡1~8 h后进行,扫描电位范围为相对于开路电位-10~+10 mV,扫描速率为0.1 mV/s。电化学测试均分别在原始条件、单一静水压力条件、单一变形条件和耦合条件下进行,每组电化学测试均重复3次以上以保证实验的可重复性。

2 实验结果

2.1 微观组织

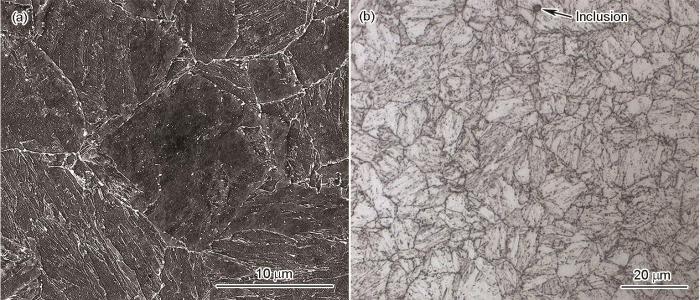

图3为Ni-Cr-Mo-V钢微观组织的SEM二次电子像和OM像。可以看出,合金为马氏体组织,其间分布着弥散的第二相和少量的夹杂物.

图3

图3

原始Ni-Cr-Mo-V钢显微组织的SEM二次电子像和OM像

Fig.3

Secondary electron SEM image (a) and OM image (b) of microstructures of the as-received Ni-Cr-Mo-V steel

2.2 力学性能

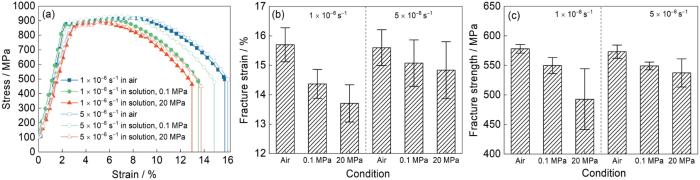

图4为Ni-Cr-Mo-V钢分别在空气、0.1 MPa的3.5%NaCl溶液及20 MPa的3.5%NaCl溶液中的SSRT实验结果。可见,溶液环境、静水压力和应变速率的降低均能导致合金断裂伸长率、极限强度和断裂强度下降。为了分析静水压力和应变速率对合金应力腐蚀行为的影响,通过塑性损失(ISCC(δ))和强度损失(ISCC(σ))量化合金的应力腐蚀敏感性:

图4

图4

Ni-Cr-Mo-V钢在不同环境中进行SSRT实验后得到的应变-应力曲线、断裂伸长率和断裂强度

Fig.4

Mechanical properties of Ni-Cr-Mo-V steel after SSRT test under different conditions

(a) strain-stress curve (b) fracture strain (c) fracture strength

式中,δair和δsolution分别为合金试样在空气中和溶液中的断裂延伸率,如图4b所示;σair和σsolution分别为合金试样在空气中和溶液中的断裂强度,如图4c所示。当应变速率为1 × 10-6 s-1时,合金在0.1和20 MPa下的塑性损失和强度损失分别为9.24%、4.91% (0.1 MPa)和12.70%、14.77% (20 MPa);当应变速率为5 × 10-6 s-1时,合金在0.1和20 MPa下的塑性损失和强度损失分别为3.37%、4.19% (0.1 MPa)和4.91%、6.26% (20 MPa)。此外,当应变速率为1 × 10-6 s-1时,合金的断裂时间约为40 h;当应变速率为5 × 10-6 s-1时,合金的断裂时间约为8 h。因此,一方面,静水压力提高了Ni-Cr-Mo-V钢在3.5%NaCl溶液中的应力腐蚀敏感性;另一方面,应变速率的改变对应力腐蚀敏感性的影响较大。静水压力和应变速率对合金应力腐蚀行为的影响主要体现在H的运动(应力诱导氢扩散[21]和H在金属表面的吸附[17]等)和合金的腐蚀形貌上。

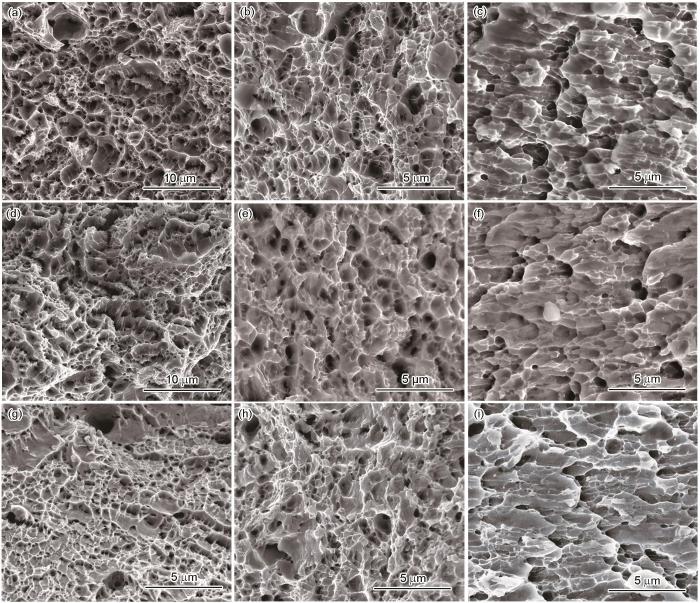

2.3 断口形貌

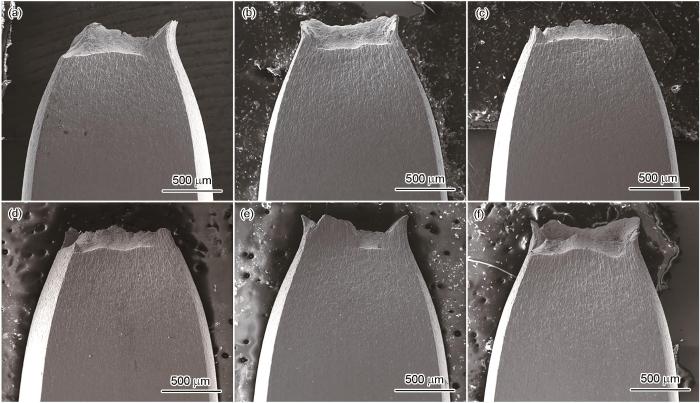

图5

图5

Ni-Cr-Mo-V钢在不同环境中经过SSRT实验后的断口侧面形貌

Fig.5

Side surface morphologies of Ni-Cr-Mo-V steel after SSRT test in air (a, d), and 0.1 MPa (b, e) and 20 MPa (c, f) in 3.5%NaCl solution

(a-c) 1 × 10-6 s-1 (d-f) 5 × 10-6 s-1

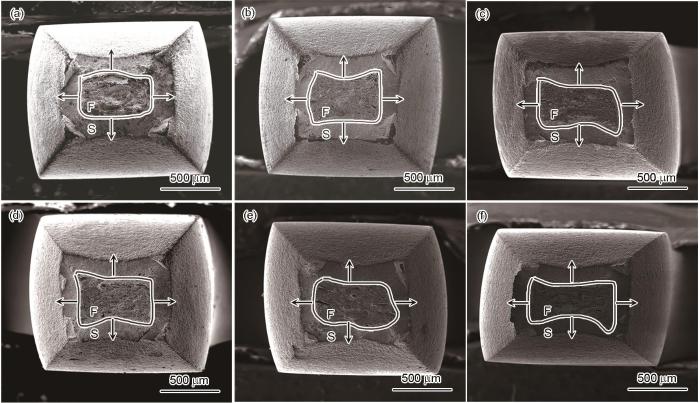

图6

图6

Ni-Cr-Mo-V钢在不同环境中经过SSRT实验后的断口表面形貌

Fig.6

Fracture surface morphologies of Ni-Cr-Mo-V steel after SSRT test in air (a, d), and 0.1 MPa (b, e) and 20 MPa (c, f) in 3.5%NaCl solution, showing the fibrous zone (F) in the center and the shear fracture zone (S) at the side (Arrows indicate the fracture propagation)

(a-c) 1 × 10-6 s-1 (d-f) 5 × 10-6 s-1

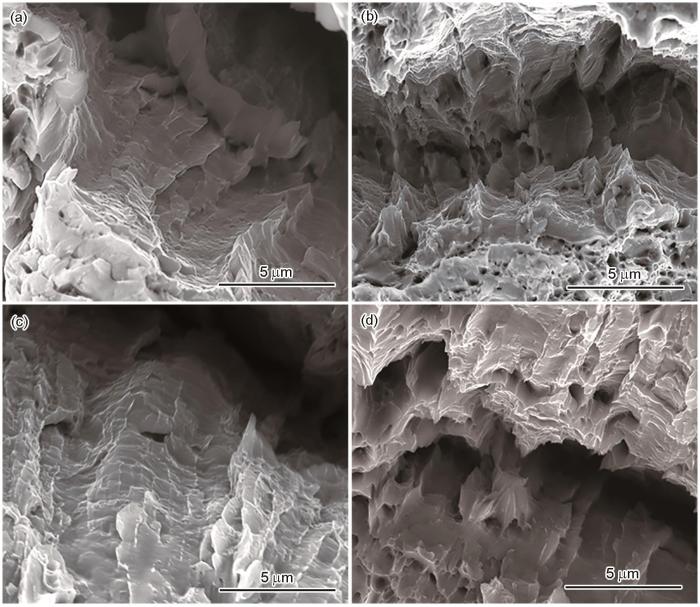

图7

图7

Ni-Cr-Mo-V钢在不同环境中经过SSRT实验后的断口纤维区裂纹

Fig.7

Magnified cracks on the fibrous zone of Ni-Cr-Mo-V steel fracture after SSRT test at 0.1 MPa (a, c) and 20 MPa (b, d) in 3.5%NaCl solution

(a, b) 1 × 10-6 s-1 (c, d) 5 × 10-6 s-1

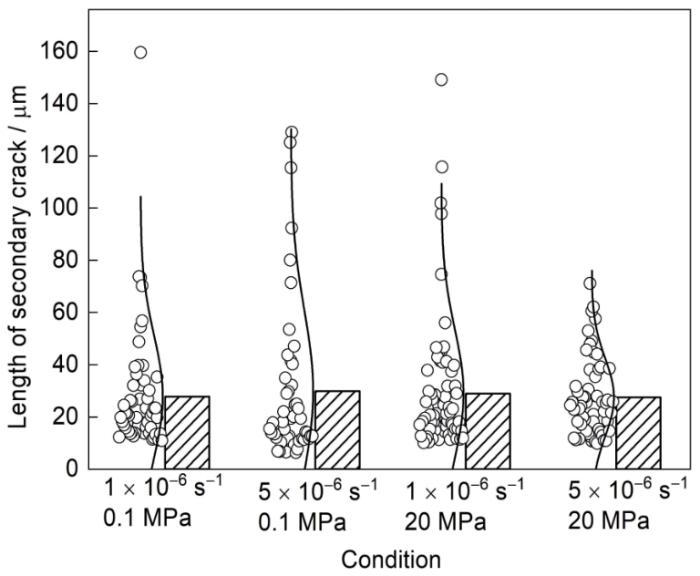

图8

图8

断口纤维区裂纹的尺寸统计及平均值

Fig.8

Statistics and mean values of the crack size in the fibrous zone

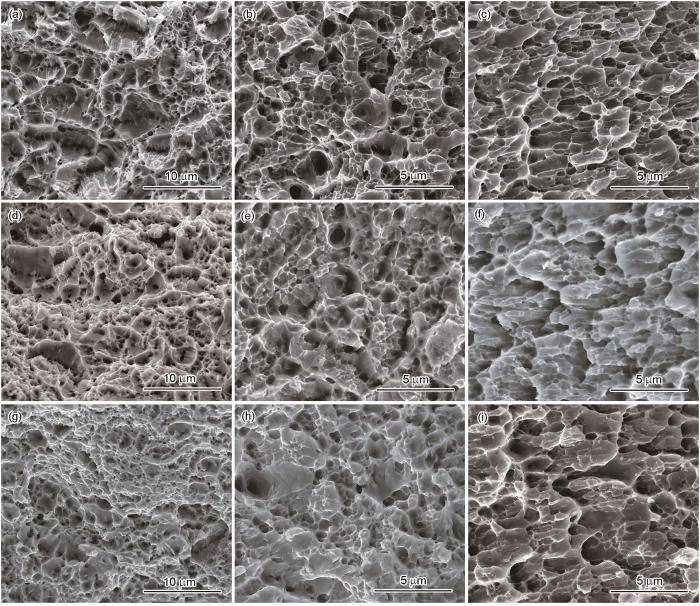

图9和10所示为断口形貌放大像。其中,图9a、d、g和图10a、d、g表示纤维区的微观形貌,图9b、e、h和图10b、e、h表示剪切断裂区中靠近纤维区一侧的微观形貌,图9c、f、i和图10c、f、i表示剪切断裂区中远离纤维区一侧的微观形貌。一方面,3种环境中所有区域的断口形貌均呈现韧窝的特征,纤维区的韧窝大而深,剪切断裂区的韧窝小而浅。而且,剪切断裂区中韧窝的形貌与位置有关,远离纤维区的韧窝较靠近纤维区的韧窝更浅。因而,Ni-Cr-Mo-V钢在上述3种环境中均为穿晶断裂,且海水环境、静水压力和应变速率并不会改变合金的断裂模式。另一方面,在静水压力的作用下,断口中韧窝的深度变浅,这与应力腐蚀敏感性的计算结果一致。因此,静水压力会影响合金在海水中的应力腐蚀行为。

图9

图9

Ni-Cr-Mo-V钢经过应变速率为1 × 10-6 s-1的SSRT实验后的断口放大像

Fig.9

Magnified fracture surfaces of Ni-Cr-Mo-V steel after SSRT test at 1 × 10-6 s-1, showing the dimple in the fibrous zone (a, d, g) and dimple in the shear fracture zone (b, c, e, f, h, i)

(a-c) in air (d-f) 0.1 MPa in 3.5%NaCl solution (g-i) 20 MPa in 3.5%NaCl solution

图10

图10

Ni-Cr-Mo-V钢经过应变速率为5 × 10-6 s-1的SSRT实验后的断口放大像

Fig.10

Magnified fracture surfaces of Ni-Cr-Mo-V steel after SSRT test at 5 × 10-6 s-1, showing the dimple in the fibrous zone (a, d, g) and dimple in the shear fracture zone (b, c, e, f, h, i)

(a-c) air (d-f) 0.1 MPa in 3.5%NaCl solution (g-i) 20 MPa in 3.5%NaCl solution

2.4 局部腐蚀行为

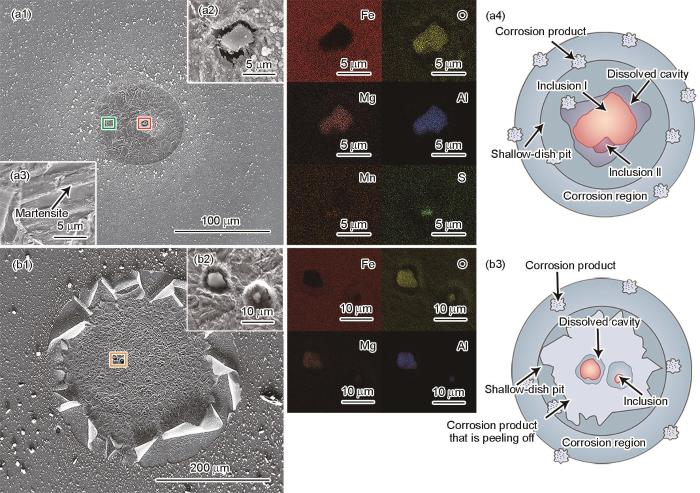

如图11所示,Ni-Cr-Mo-V钢在3.5%NaCl溶液中的典型局部腐蚀形貌呈现点蚀的特征,并且由3部分组成:中心的溶腔、溶腔边缘的浅碟形蚀坑和外围被黄色腐蚀产物覆盖的均匀腐蚀区域。图11a2和b2中的EDS结果表明,溶腔中残留着MnS、Al2O3和MgO。其中,MnS与周围基体构成电偶对,MnS的溶解、Cl-在MnS周围的吸附和MnS引起的自催化酸化效应会引起MnS周围钢基体的溶解[22],最终导致溶腔的形成。此外,Al2O3周围基体存在晶格畸变[23],导致周围基体具有更高的电化学活性,并诱发周围基体的溶解。如图11a1、a3和b1所示,在浅碟形点蚀坑中马氏体晶界清晰可见。Wei等[24]、Wang等[25,26]和Liu等[27]也分别在低碳贝氏体钢、X80钢和X70钢的局部腐蚀阶段观察到了选择性溶解的现象。在腐蚀过程中,钢基体中化学成分、物理状态和组织分布的不均匀都可能造成选择性溶解。Atrens等[28]发现,晶界、碳化物和马氏体/奥氏体(M/A)岛都是富C组分。Wang等[25]认为,钢基体中富C组分与晶粒之间形成的微电偶电池是造成基体选择性溶解的根源。Wei等[24]和Liu等[27]通过扫描振动电极技术分别证实了M/A岛与贝氏体铁素体之间、晶界与铁素体晶粒之间存在微电势差,富C组分与周围基体之间的电偶腐蚀导致其腐蚀速率存在差异。因此,在腐蚀实验中马氏体的优先溶解是不同组织之间的电化学活性差异造成的。C的富集导致晶界和碳化物的电势更高,马氏体作为阳极优先溶解。此外,溶液中的腐蚀产物由浅碟型蚀坑不断向周围扩散,并在蚀坑周边聚集,形成一个腐蚀产物覆盖区。腐蚀产物的覆盖一定程度上会阻止O2的传输,导致氧浓差电池的形成,促进基体的腐蚀。

图11

图11

未变形和变形Ni-Cr-Mo-V钢在3.5%NaCl溶液中的局部腐蚀形貌

Fig.11

Localized corrosion morphologies of the undeformed (a1-a4) and deformed (b1-b3) Ni-Cr-Mo-V steel immersed in 3.5%NaCl solution

(a1, b1) corrosion morphologies (a2, a3, b2) magnified images of the red (a2), green (a3), and orange (b2) boxes in Figs.11a1 and b1, respectively; and corresponding EDS mappings of the inclusion (a4, b3) schematics of the pits in Figs.11a1 (a4) and b1 (b3), respectively

如图11b1所示,变形Ni-Cr-Mo-V钢点蚀坑边缘的腐蚀产物呈卷曲状,这意味着塑性变形引起的拉应力影响了腐蚀产物在基体上的附着。此外,卷曲状腐蚀产物的持续脱落还会造成点蚀向深度方向扩展。

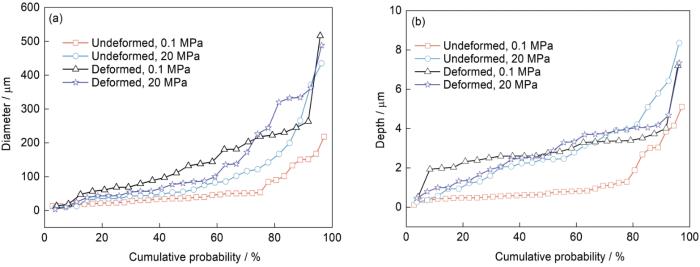

为研究静水压力和拉伸应力对Ni-Cr-Mo-V钢点蚀行为的影响,利用白光干涉仪对在不同条件下浸泡4 h后腐蚀试样表面点蚀坑的尺寸进行分析,并利用概率分布统计法对蚀坑尺寸进行统计。如图12所示,原始条件、单一静水压力条件、单一变形条件和耦合条件中累积概率为0.5 时的点蚀坑典型半径(R)依次为18.20、29.24、66.11和41.45 μm,典型深度(d)依次为0.70、2.44、2.76和2.73 μm,形状系数(R / d)分别为26.00、11.98、23.95和15.18。因此,一方面,静水压力和拉伸应力均能促进点蚀向水平方向和深度方向扩展;另一方面,4种条件下形成的点蚀坑均呈浅碟形,静水压力对点蚀坑形状的影响非常有限。

图12

图12

不同条件中的点蚀坑尺寸概率分布

Fig.12

Cumulative distributions of the pit size of Ni-Cr-Mo-V steel after immersion in 3.5%NaCl solution for 4 h

(a) diameter (b) depth

2.5 电化学性能

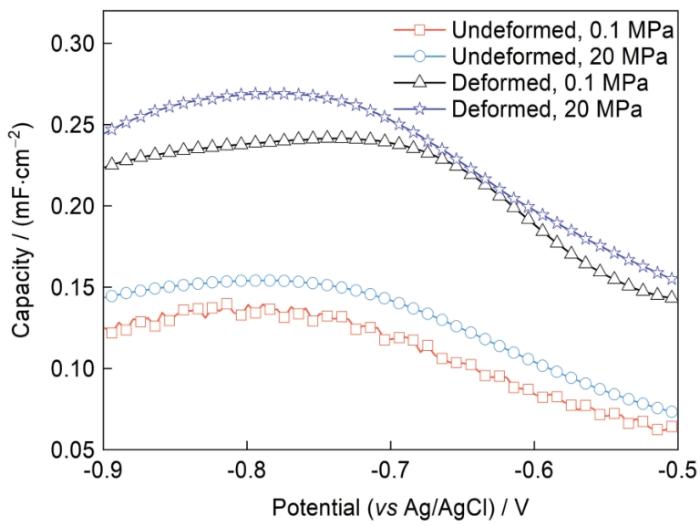

2.5.1 微分电容曲线

式中,ε0为绝对介电常数,εr为相对介电常数。如果忽略静水压力和拉伸应力对紧密层介电常数的影响,CH的增加表明静水压力和拉伸应力会引起双电层结构的改变,即压缩紧密层。因此,原始条件、单一静水压力条件、单一变形条件和耦合条件中金属基体表面的紧密层厚度分别为5.33 × 10-8、4.60 × 10-8、2.98 × 10-8和2.64 × 10-8 cm。根据Liu等[7]的研究,双电层中紧密层厚度的减小代表阳极溶解电流密度的增加。简而言之,静水压力和拉伸应力可以通过压缩紧密层促进金属的腐蚀。

图13

图13

Ni-Cr-Mo-V钢在不同条件下的微分电容曲线

Fig.13

Differential capacitance curves of Ni-Cr-Mo-V alloy under different conditions

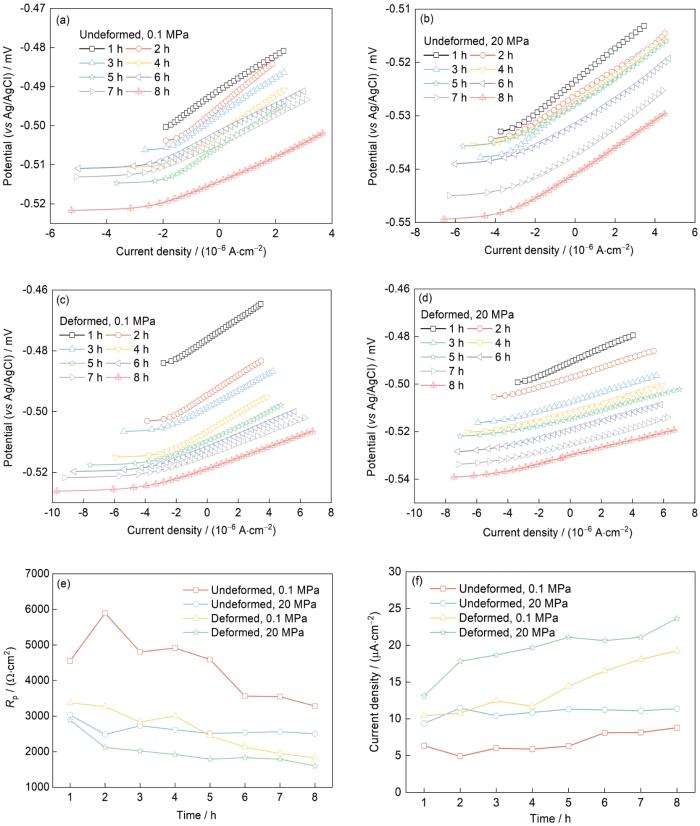

2.5.2 LPR曲线

式中,B为常数,其中原始条件、单一静水压力条件、单一变形条件和耦合条件下的值分别为28.86、28.42、35.20和37.74 mV。因此,静水压力和拉伸应力促进了合金的电化学腐蚀。图14f为不同条件下icorr与时间的关系。其中,耦合条件下的icorr最高,随着浸泡时间的增加,icorr从13.09 μA/cm2增加到23.66 μA/cm2;原始条件下的icorr最低,随着浸泡时间的延长,icorr仅从6.34 μA/cm2增加到8.79 μA/cm2。

图14

图14

Ni-Cr-Mo-V钢在不同条件下的线性极化曲线、线性极化电阻和腐蚀电流密度

Fig.14

Linear polarization curves (a-d), linear-polarization resistances (Rp) (e), and corrosion current densities (f) of Ni-Cr-Mo-V steel as a function of immersion time in 3.5%NaCl solution under different conditions

3 分析讨论

3.1 应力腐蚀行为与局部腐蚀行为的关系

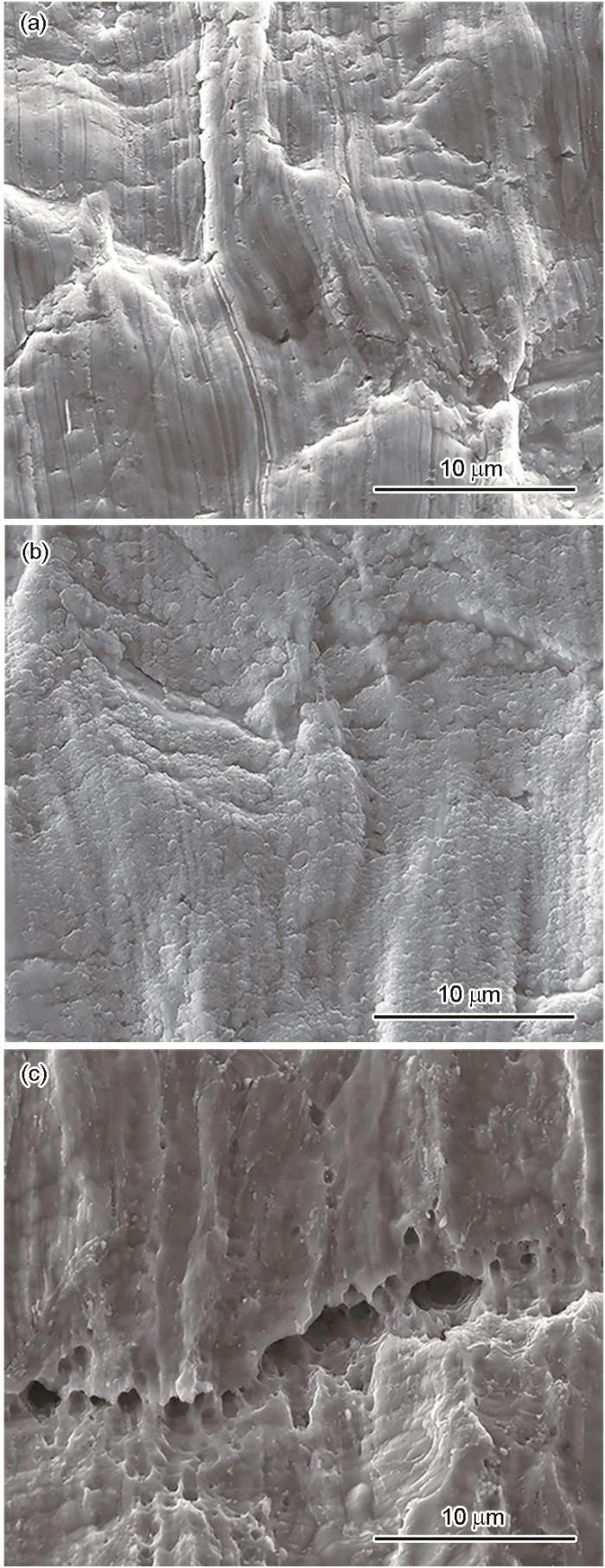

在海水环境中,持续的浸泡会使Ni-Cr-Mo-V钢表面形成一层均匀的腐蚀产物,能一定程度上抑制金属的溶解[31],但是腐蚀产物对基体的保护作用易受静水压力和拉伸应力的影响。一方面,拉伸应力引起的变形能够影响腐蚀产物和基体的结合力,导致腐蚀产物层更容易从金属表面脱落,从而使部分金属表面的腐蚀状态恢复到裸金属的状态。此外,如图15所示,当拉伸应力超过屈服强度的时候,金属晶体内的滑移系开动,金属表面形成大量的滑移台阶,滑移台阶随着应变的持续加载逐渐增大,最终导致滑移台阶处腐蚀产物的断裂。另一方面,静水压力还会加速Cl-在合金表面的吸附,削弱腐蚀产物层对基体的保护作用[31]。因此,静水压力和拉应力交互作用下腐蚀产物的断裂或者脱落会使此处金属继续发生局部腐蚀。

图15

图15

Ni-Cr-Mo-V钢经过应变速率为1 × 10-6的SSRT实验后的侧面形貌放大图

Fig.15

Magnified side surface morphologies of Ni-Cr-Mo-V steel after SSRT test at 1 × 10-6 s-1 in air (a), and 0.1 MPa (b) and 20 MPa (c) in 3.5%NaCl solution

在拉应力的作用下,点蚀坑底产生的应力集中有利于裂纹的形核。从电化学的角度来看,静水压力和拉伸应力的交互作用会使合金表面的电势逐渐降低,金属的溶解速率增大,最终加速点蚀坑的扩展。而静水压力环境中点蚀坑尺寸和形状的变化有利于点蚀坑底应力的集中,并诱发应力腐蚀裂纹的萌生。然而,合金表面点蚀坑的形状受静水压力的影响非常有限,在不同水压环境中均为浅碟型蚀坑。因此,Ni-Cr-Mo-V钢在深海和浅海环境中均具有优异的耐应力腐蚀开裂的性能。

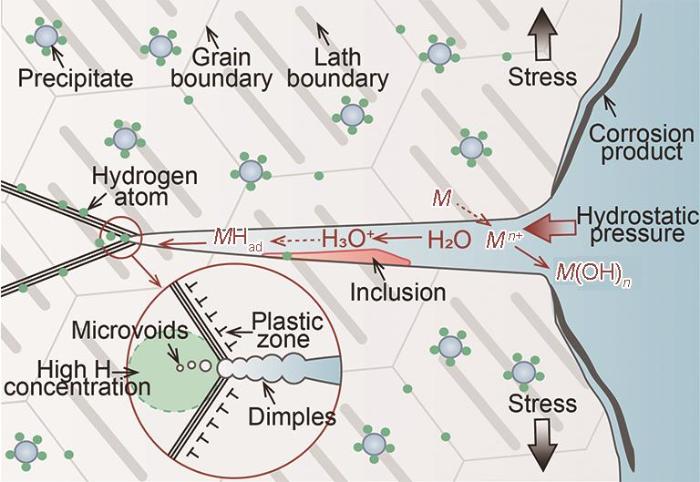

3.2 静水压力环境中氢对应力腐蚀行为的影响

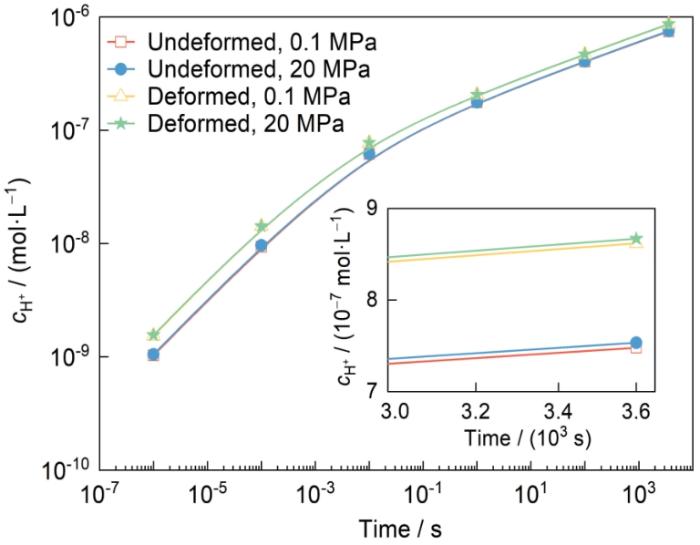

从电极反应动力学和扩散的角度来看,静水压力和拉伸应力交互作用下Ni-Cr-Mo-V钢表面紧密层厚度的压缩和腐蚀电流密度的提高意味着更多金属阳离子会在电极表面积累,这最终会影响电极表面金属阳离子的浓度(

式中,n为阳离子的电荷;

图16

图16

静水压力环境中Ni-Cr-Mo-V钢应力腐蚀开裂示意图

Fig.16

Schematic of stress corrosion cracking of Ni-Cr-Mo-V steel under hydrostatic pressure

图17

图17

不同环境中Ni-Cr-Mo-V钢表面金属离子水解产生的H+的浓度

Fig.17

Concentration of H+ (

然而,只有氢在局部位点中的富集超过临界值时才会发生氢致开裂的现象[21]。因此,Ni-Cr-Mo-V钢的氢陷阱行为是理解其抗氢致开裂性能的关键。Shi等[36]发现马氏体钢中的氢陷阱分为2类,一类是以位错、马氏体板条界为代表的浅氢陷阱,一类是以纳米沉淀相和大角度晶界为代表的深氢陷阱。受结合能的影响,不同氢陷阱的捕氢行为存在差异。浅氢陷阱捕获的H原子可在室温环境中逃逸到晶格间隙,并随位错继续运动,最终在纳米沉淀相等深氢陷阱处富集。因此,含有NbC、VC、TiC等析出相的高强马氏体钢[36~38]中可扩散氢的浓度更低,其具有优异的抗氢致开裂的性能。实验所用合金的平均晶粒尺寸约为2.7 μm,组织间分布着弥散的纳米沉淀相。细小的晶粒和纳米沉淀相的存在使合金具有较低的应力腐蚀敏感性。一方面,合金内深氢陷阱的弥散分布使金属内氢的分布更加均匀,抑制了氢的富集。另一方面,深氢陷阱捕获了更多的氢,更少的氢会在点蚀坑底和裂纹尖端富集,一定程度上阻止了裂纹的萌生与扩展。

4 结论

(1) 拉伸应力影响了腐蚀产物层在Ni-Cr-Mo-V钢基体表面的附着,并在与静水压力的协同作用下加速了点蚀坑的扩展。

(2) 静水压力和拉伸应力通过压缩双电层中紧密层的厚度促进了金属离子在电极表面的水解,导致金属表面会积累更多的H+。

(3) 静水压力能提高Ni-Cr-Mo-V钢在3.5%NaCl溶液中的应力腐蚀敏感性,这与在静水压力和拉伸应力交互作用下金属表面点蚀坑形状的变化和H+浓度的升高有关。

(4) Ni-Cr-Mo-V钢在空气和溶液中的断口均呈现韧性断裂的特征。但是,在20 MPa水压的溶液中合金的裂纹扩展受到AIDE的影响,因而其断口韧窝为浅而小的形貌。

参考文献

Influence of hydrostatic pressure on the corrosion and discharging behavior of Al-Zn-In-Mg-Ti alloy

[J].

The role of hydrostatic pressure on the metal corrosion in simulated deep-sea environments—A review

[J].

Corrosion of high-strength steel in 3.5%NaCl solution under hydrostatic pressure: Understanding electrochemical corrosion with tensile stress coupling

[J].

Corrosion of high-strength steel in 3.5% NaCl solution under hydrostatic pressure: Initial corrosion with tensile stress coupling

[J].

Stress corrosion cracking of 2205 duplex stainless steel with simulated welding microstructures in simulated sea environment at different depths

[J].

Influence of temperature and hydrostatic pressure on the galvanic corrosion between 90/10 Cu-Ni and AISI 316L stainless steel

[J].

Study on the mechanism of hydrostatic pressure promoting electrochemical corrosion of pure iron in 3.5% NaCl solution

[J].

Effect of hydrostatic pressure on the galvanic corrosion of 90/10 Cu-Ni alloy coupled to Ti6Al4V alloy

[J].

Effect of hydrostatic pressure on the pitting corrosion of 17-4PH martensitic stainless steel

[J].

A stochastic analysis of the effect of hydrostatic pressure on the pit corrosion of Fe-20Cr alloy

[J].

Effect of hydrostatic pressure on the corrosion behaviour of Ni-Cr-Mo-V high strength steel

[J].

A primary study of the effect of hydrostatic pressure on stress corrosion cracking of Ti-6Al-4V alloy in 3.5% NaCl solution

[J].

Hydrostatic pressure effects on stress corrosion cracking of X70 pipeline steel in a simulated deep-sea environment

[J].

Present situation and prospect of studies on high strength steel and corrosion resistance in naval ship and submarine

[J].

舰艇用高强钢强度及其耐蚀性现状及发展趋势

[J].

Current situation and prospect of studies on strength and corrosion resistance of high strength steel for ocean platform

[J].

海洋平台用高强钢强度及其耐蚀性现状及发展趋势

[J].

Effect of hydrostatic pressure on the corrosion behavior of pure nickel

[J].

Hydrostatic pressure effects on hydrogen permeation in A514 steel during galvanostatic hydrogen charging

[J].

Hydrostatic pressure effects on the kinetic parameters of hydrogen evolution and permeation in Armco iron

[J].

Thermodynamics of the mechanico-chemical effect: I. Derivation of basic equations. Nature of the effect

[J].

Thermodynamics of the mechanico-chemical effect: II. The range of operation of nonlinear laws

[J].

Stress-induced hydrogen redistribution and corresponding fracture behavior of Q960E steel at different hydrogen content

[J].

A study on the initiation of pitting corrosion in carbon steel in chloride-containing media using scanning electrochemical probes

[J].

Towards a better understanding of localised corrosion induced by typical non-metallic inclusions in low-alloy steels

[J].

Influence of inclusions on early corrosion development of ultra-low carbon bainitic steel in NaCl solution

[J].

Influence of inclusions on initiation of pitting corrosion and stress corrosion cracking of X70 steel in near-neutral pH environment

[J].

In situ corrosion characterization of simulated weld heat affected zone on API X80 pipeline steel

[J].

In-situ characterization of the electrochemistry of grain and grain boundary of an X70 steel in a near-neutral pH solution

[J].

Atom probe field ion microscope measurements of carbon segregation at an α:α grain boundary and service failures by intergranular stress corrosion cracking

[J].

Comparison of different electrochemical techniques for continuous monitoring of the microbiologically influenced corrosion of 2205 duplex stainless steel by marine Pseudomonas aeruginosa biofilm

[J].

Revealing corrosion parameters of steel in alkali-activated materials

[J].

Effect of hydrostatic pressure on the corrosion behavior of a low alloy steel

[J].

Bridge for the thermodynamics and kinetics of electrochemical corrosion: Modeling on dissolution, ionization, diffusion and deposition in metal/solution interface

[J].

The influence of microstructure on the hydrogen embrittlement susceptibility of martensitic advanced high strength steels

[J].

Effect of hydrogen in advanced high strength steel materials

[J].

Environmentally assisted cracking: Overview of evidence for an adsorption-induced localised-slip process

[J].

Atomic-scale investigation of deep hydrogen trapping in NbC/α-Fe semi-coherent interfaces

[J].

Origin of hydrogen trapping site in vanadium carbide precipitation strengthening steel

[J].

The effect of nanosized (Ti, Mo)C precipitates on hydrogen embrittlement of tempered lath martensitic steel

[J].