钛合金由于其优异的耐腐蚀性能以及高比强度等优点,在海洋及航空等领域具有不可替代的作用。现阶段钛合金结构件的连接方式主要以机械连接和焊接连接为主。电子束焊接等高能束流可以用于钛合金焊接,但由于钛合金的导热系数及比热容较低,导致其焊接难度显著提高,特别是存在产生较高的焊接残余应力等问题,直接影响结构件的焊接成型以及服役过程中的疲劳寿命。因此实现焊接结构残余应力的精准测量与调控,对优化钛合金部件的制造工艺及服役性能具有重要意义。

残余应力的自平衡性导致工件表面和内部的应力状态不同,传统焊接残余应力测量方式(X射线法、深孔法、截面法等)需要破坏部件或者仅能测量近表面区域。与之相比,中子衍射的主要特点是能够以毫米量级的空间分辨率对实际大型工程部件进行无损表征,并且实现对部件内部厘米级深度的三维应力测量[1,2],提供从表层以下100 μm~10 cm深度的应力信息[3]。国外学者[4~7]利用中子衍射技术实现了工程部件内部残余应力的检测。国内学者也开展了利用中子衍射检测残余应力的相关研究。李时磊等[8]在焊接结构损伤容限性能的评估中,研究了焊接残余应力场的分布及其对疲劳裂纹扩展的影响。Zhang等[9]利用中子衍射方法及X射线衍射法开展了高温合金涡轮盘及叶片内部残余应力的检测与分析,揭示了涡轮盘件中相同位置的三向残余应力演化规律,并利用有限元模拟进行验证。另外,Song等[10]通过数值模拟与中子衍射相结合的实验方法,发现纯Ti和Ti-6Al-4V合金的角焊缝表面处呈现纵向应力,且向中心部位逐渐减小。但是对于钛合金厚板(厚度> 10 cm)的焊接残余应力检测受数据收集时间的限制,仅采用中子衍射方法无法获得全厚度的残余应力分布结果,因此,需进一步结合多种残余应力检测方法进行对比分析和相互验证。

热应力和相变应力被认为是焊接残余应力的主要来源。研究表明,热输入、预热温度和焊后热处理参数能够影响合金的热应力。预热温度对焊接接头各点的热循环有影响,较高的焊接热输入使焊接接头具有更高的平衡温度,降低冷却速率[11],当预热温度足够高时能使焊接接头残余应力低于母材的屈服强度[12]。Malý等[13]研究工艺参数对选区激光熔化成形Ti6Al4V试样残余应力和致密度的影响,发现较高的预热温度能够降低热应力。焊后热处理也可以影响热应力,其影响机制主要为蠕变[14,15]。另外,冷却速率越慢,温度分布越均匀,减小了由于热梯度而形成的热应力[16]。Wang等[17]采用顺序耦合有限元法计算Ti62A合金板材在焊接和焊后热处理过程中的残余应力分布,发现较低的升温速率或较高的热处理温度将有利于热应力的释放。此外,相变应力也是残余应力的另一重要来源。已有研究[18~21]表明,相变塑性变形以及相变引起的晶体取向差都是影响相变应力的重要因素。Etesami等[21]的研究表明,时效热处理可减少Ti6Al4V合金焊接接头中的相变应力,主要与α'→α + β的完全分解有关。娄宇航等[22]的研究结果表明,Ti6Al4V合金电子束局部退火可以细化熔合区针状组织,改善热影响区组织,降低焊接接头的残余应力。综上,对于焊前预热影响钛合金残余应力的内在机制,系统性的研究主要集中在对焊接接头残余应力与焊接工艺之间的关系,而未结合有限元模拟和实验表征阐明热应力和相变应力影响焊接接头残余应力的耦合作用机理。

本工作主要采用中子衍射(neutron diffraction,ND)法、深孔(deep-hole drilling,DHD)法和R-N (Rostenthal-Norton,RN)切割法,表征了不同焊前预处理工艺(未预热和预热)的两相钛合金大厚度电子束焊接接头的残余应力。结合数值模拟和实验表征,分别研究了焊前预热对焊接热应力和相变应力的影响规律,揭示了热应力和相变应力共同作用影响焊接残余应力的内在机理,以期为实现钛合金低应力焊接的可控、长寿命制造提供理论支撑。

1 实验方法

实验材料为Ti-Al-Mo-V-Cr-Sn-Zr系α + β两相钛合金轧制板材,研究了电子束焊接工艺下钛合金厚板的残余应力。切取试板尺寸为400 mm (长) × 200 mm (宽) × 110 mm (厚),焊接方向为板材轧制方向(rolling direction,RD)。采用2种焊前预处理工艺,即未预热焊接和预热焊接工艺分别制备1块同尺寸焊接接头,其中,试板焊前预热温度为300~400℃。焊接完成后,采用ND法、DHD法和RN切割法对焊接接头残余应力进行检测分析。焊接接头及不同残余应力检测取样示意图如图1a所示。

图1

图1

不同残余应力检测方法的取样示意图及中子衍射(ND)法样品放置示意图

Fig.1

Sampling diagram of different residual stress detection methods (unit: mm) (a) and schematic of sample placement for ND method (b) (NDN—normal direction, TD—transverse direction, RD—rolling direction, ND—neutron diffraction, DHD—deep-hole drilling, RN—Rostenthal-Norton)

ND法检测焊接残余应力在中国散裂中子源通用粉末衍射谱仪(general purpose powder diffractometer,GPPD)完成,其中子飞行距离为30 m,加速器功率126 kW,样品处中子通量为6.25 × 106 n/(cm2·s),衍射体积为12.5π mm3,配备2个与中子入射束垂直90°的探测器。ND法样品尺寸为110 mm × 100 mm × 10 mm,实验时,样品竖直摆放,中子束入射方向分别与样品板面呈45°,可获得焊接接头RD和横向 (transverse direction,TD)面的衍射结果。期间将样品绕RD旋转90°以获得RD和法向(normal direction,NDN)面的衍射结果,如图1b所示。为获得晶格应变,需获得无应变晶格常数(d0)。采用电火花线切割机从焊接接头远离熔合区的母材上取6块5 mm × 5 mm × 5 mm的样品,并对其进行650℃、24 h、炉冷的去应力退火,之后进行无应力状态样品d0的测定。当不同波长的中子束流通过样品,于(hkl)晶面法向发生衍射,通过测量其到达检测器所需的飞行时间来获得衍射谱。中子衍射技术计算残余应力是基于Bragg衍射原理[23]:

式中,λ为散射中子束的单色波长,θ为Bragg衍射角,dhkl 为某一晶面(hkl)的晶面间距。在应力的作用下,晶面间距发生变化,此时可通过晶面间距的相对变化量来确定晶格应变(弹性应变,ε):

式中,d0,hkl 为无应力状态样品d0的某一晶面(hkl)的晶面间距。对于高对称性、均匀和各向同性的样品,仅需3个主轴方向(RD、TD、NDN)的应变便可计算主应力(σi ):

式中,E为Young's模量,

为了与ND法结果进行对比,利用DHD法和RN切割法测量焊接接头残余应力。DHD法参考孔直径3 mm,套取与参考孔同圆心的直径10 mm的圆柱体。限于测试设备能力,测试总深度为93 mm。采用DIATEST 4.0内径测量仪,其测试精度为0.1 μm,测点厚度间隔为10 mm。将套孔前后参考孔径的改变量代入相关公式求解,可以获得厚度上平行焊接方向的纵向残余应力和垂直焊接方向的横向残余应力。所得到的残余应力按下式计算[24]:

式中,d0(θk )为参考孔初始直径;d(θk )为套孔后直径;ε(θk )为某方向上的晶格应变,θk 为x轴与应变计的夹角,θk 中下角标k取0°、45°、90°时,测试的分别是RD、与x轴呈45°夹角以及TD方向上的晶格应变;σx 、σy 分别为RD、TD方向上的残余应力,σxy 为与x轴呈45°夹角的残余应力。

RN切割法测量残余应力的过程参照GB/T 31218—2014进行,通过3次切割释放应变获得3个方向的残余应力,获得焊接热影响区约15 mm范围内的平均值:

式中,σz 为NDN方向上的残余应力,Δεx 、Δεy 、Δεz 分别为RD、TD、NDN方向上的应变变化量。

此外,采用数值模拟计算分析了焊接残余应力的分布。数值模拟使用MSC Simufact Welding仿真软件,针对实体结构采取了六面体网格划分,旨在提升后续数值模拟的计算精度。为了降低焊接模拟的成本,对靠近热输入区域实施了网格加密处理,而在远离热输入的区域则采用了较为稀疏的网格。这种做法在保证获得充分模拟精度的同时,有效减少了网格总数和计算量。使用组合热源模型对焊接过程中的温度场进行模拟,采用了面热源和体热源相结合的模型,面热源采用Gauss热源形式,而体热源则选用了锥形体热源。这种组合热源模型的应用,旨在更精确地反映和模拟焊接过程中的温度分布及残余应力变化。

为对不同焊接接头的显微组织进行观察,试样经水砂纸磨制抛光后用Krolls试剂(3%HF + 5%HNO3 + 92%H2O,体积分数)腐蚀,借助VHX-1000体式显微镜、Axiovert 200MAT金相显微镜(OM)和TESCAN MIRA3扫描电镜(SEM)分析显微组织。利用JXA-8530F场发射电子探针显微分析仪(EPMA)定性表征微区元素分布特征。为进一步获得晶粒取向分布信息,将样品磨制抛光后进行振动抛光,利用SEM上配备的Oxford电子背散射探头(EBSD)采集数据,最后利用HKL-Channel5软件分析数据。拉伸试样为M10、Ф5的标准样品,应变速率为3.3 × 10-4 s-1,冲击样品为10 mm × 10 mm × 55 mm的标准V型冲击样品。拉伸试样平行于TD并保证熔合区落在试样标距的平行段中心,冲击试样平行于TD并保证V型缺口分别位于熔合区和热影响区,为观察冲击性能的各向异性,开口面分别为NDN面和RD面。拉伸和冲击实验分别在Zwick Z050电子拉伸试验机和HIT450P摆锤式冲击试验机上进行。采用FM-700e数显Vickers硬度计进行硬度检测,加载应力2.94 N,保持15 s。

2 实验结果

2.1 焊接接头组织与力学性能

2.1.1 焊接接头不同区域显微组织

钛合金板材初始微观组织为典型的网篮组织,由初生α (αp)片层和β转变组织(βt)组成,见图2。为检测焊接接头不同位置残余应力,首先对焊接接头组织形貌进行表征,见图3。根据组织的均匀性,通常把焊接接头分成3部分进行研究,即熔合区(fusion zone,FZ)、热影响区(heat affected zone,HAZ)和母材(base metal,BM)[25]。HAZ与FZ之间的交界为熔合线。未预热和预热焊接接头宏观组织形貌如图3a和c所示。可见,预热焊接接头的FZ和HAZ的宽度明显高于未预热焊接接头,且未预热焊接接头中心区域柱状β晶粒组织更明显。FZ由粗大的柱状树枝晶组成,晶粒由熔合线向FZ中部生长,在中心形成交线。由于HAZ在焊接的热过程中存在温度梯度,峰值温度随着距熔合线距离的增加而降低,该温度梯度会导致不同位置的显微组织不同。表1列出了焊接接头不同区域的宽度。未预热焊接接头的FZ和HAZ宽度分别约为5.06和4.41 mm,预热焊接接头的FZ和HAZ明显增宽,分别为8.04和8.72 mm。

图2

图2

钛合金板材原始组织形貌的OM像

Fig.2

OM image of the as-received titanium plate (αp—primary α, βt—transformed β)

图3

图3

未预热和预热钛合金焊接接头的OM像

Fig.3

Low (a, c) and locally high (b, d) magnified OM images of unpreheated (a, b) and preheated (c, d) titanium alloy welded joint (FZ—fusion zone, HAZ—heat affected zone, BM—base metal, Near-BM—near-base metal, Mid-HAZ—middle-heat affected zone, Near-FZ—near-fusion zone)

表1 未预热和预热钛合金焊接接头不同区域的宽度 (mm)

Table 1

| Welding condition | FZ | HAZ | Near- FZ | Mid-HAZ | Near-BM |

|---|---|---|---|---|---|

| Unpreheated | 5.06 | 4.41 | 1.92 | 1.43 | 1.06 |

| Preheated | 8.04 | 8.72 | 4.02 | 3.02 | 1.68 |

焊接接头中线两侧的组织呈对称分布,因此对一侧的组织进行放大观察,如图3b和d所示(中线由箭头指出)。由图可见,FZ内可以更清楚地观察到柱状晶组织,未预热与预热焊接接头的β柱状晶尺寸相近。根据组织形貌进一步划分HAZ:靠近BM区域的HAZ (Near-BM)、中间位置的HAZ (Mid-HAZ)和靠近FZ的HAZ (Near-FZ)。Near-BM峰值温度一般在两相区温度的较低点,因此原始β晶粒形状与BM相近,BM的原始β晶粒在轧制过程中被拉长并压扁。随着与FZ距离的减小,Mid-HAZ中初生α相逐渐消失,α相边缘处形成次生α片层,但元素扩散不均匀,形成“Ghost α”相[26]。在Near-FZ,峰值温度通常会超过β相变点温度,但低于材料熔点,原始β晶粒发生再结晶呈等轴状。HAZ不同区域宽度见表1,预热焊接接头各区域宽度皆大于未预热焊接接头。预热增加焊接的热输入,降低了熔池和BM的热梯度,减小冷却速率,进而改变焊接部位的组织结构,使得焊接接头不同区域的宽度都显著大于未预热焊接接头。

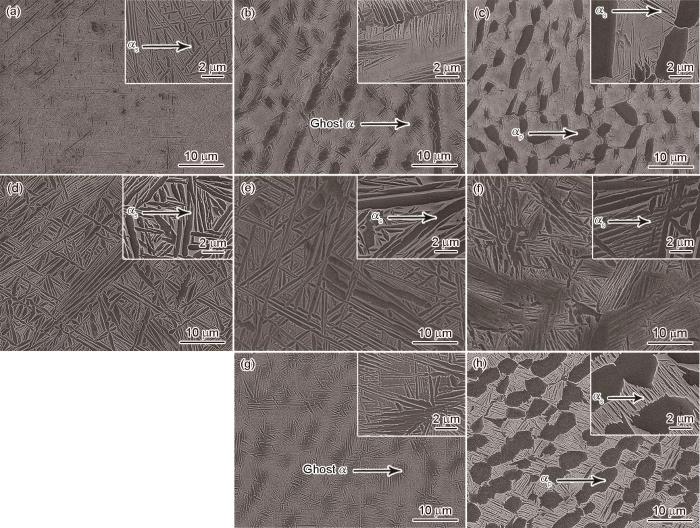

图4

图4

未预热和预热钛合金焊接接头熔合区(FZ)和母材(BM)的SEM像

Fig.4

SEM images of FZ (a, c) and BM (b, d) in unpreheated (a, b) and preheated (c, d) titanium alloy welded joint (Insets show the corresponding high magnified images. αs—secondary α)

以熔合线为基准选取HAZ不同位置进行组织表征,对比未预热和预热焊接接头的显微组织,结果如图5所示。图5a~c为未预热焊接接头距熔合线0、2和4 mm位置(分别位于Near-FZ、Mid-HAZ和Near-BM)的显微组织。Near-FZ (图5a)的峰值温度高于β相变点,原始β晶粒为等轴状,内部组织为α片状相互交叉的网篮组织,与FZ相近。图5b为距熔合线2 mm的Mid-HAZ,其峰值温度降低,还保留部分αp相,但界面已经变的模糊,αp边缘处形成αs,即“Ghost α”相。当局部温度接近β相变点,在足够高的冷却速率下,时间较短导致元素分布不均,形成了富Al元素的片层“Ghost α”相[27]。距熔合线4 mm的Near-BM (图5c),其峰值温度在两相区温度的较低点,原始β晶粒形状与BM相近,但显微组织不同,初生α相的体积分数明显低于BM,由分布在β基体中的棒状αp和针状αs组成。图5d~f是预热焊接接头HAZ不同位置的显微组织,表征位置与未预热焊接接头相同,分别为距离熔合线0、2和4 mm处。可见,3个区域皆为α片状相互交叉的网篮组织,因此预热焊接接头在距离熔合线0~4 mm内始终为Near-FZ。与未预热焊接接头Near-FZ、Mid-HAZ和Near-BM显微组织相对应的预热焊接接头组织见图5d、g、h,分别与熔合线距离0、5和8 mm。由于预热焊接接头冷却速率慢,HAZ的α片层比未预热焊接接头更宽。另外,在Near-BM,未预热焊接接头的针状αs为相互交叉的形貌(图5c),而预热焊接接头的αs趋于相互平行(图5h),这表明预热诱发了αs的变体选择,将在讨论部分进行详细分析。

图5

图5

未预热和预热钛合金焊接接头距熔合线不同距离处热影响区(HAZ)的SEM像

Fig.5

SEM images of HAZ at different distances from the fusion line of unpreheated (a-c) and preheated (d-h) titanium alloy welded joint (Insets show the corresponding high magnified images)

(a) 0 mm (Near-FZ) (b) 2 mm (Mid-HAZ) (c) 4 mm (Near-BM) (d) 0 mm (Near-FZ)

(e) 2 mm (Near-FZ) (f) 4 mm (Near-FZ) (g) 5 mm (Mid-HAZ) (h) 8 mm (Near-BM)

2.1.2 焊接接头力学性能

在实际应用中,为保证钛合金部件服役稳定性,对焊接接头的性能要求极为严格,包括Vickers硬度、强度以及韧性。焊接接头硬度的均匀分布可以降低服役过程中的应力集中。为确保焊接接头的稳定性,FZ的硬度需高于BM。同时,为了提升焊接接头的服役可靠性,较高的强度和韧性尤为重要。因此,进一步研究了焊前预热对焊接接头力学性能的影响。

未预热和预热钛合金焊接接头的Vickers硬度分布如图6所示。可见,未预热焊接接头的硬度分布整体上呈现出“马鞍形”(图6a),BM的硬度相对较低,主要分布在320 HV附近;FZ的硬度相对较高,主要分布在390 HV附近。FZ的显微组织分布均匀,硬度分布更为均匀。FZ的硬度较高主要是因为FZ的α相片层尺寸远小于BM的尺寸,根据Hall-Patch关系[28]可知,晶粒越细小,单位面积上的晶界越多,而晶界可以使得位错在界面处产生塞积,从而阻碍位错运动,而位错运动的阻碍在宏观上表现为材料的强度和硬度的提高。HAZ的Near-FZ和Mid-HAZ组织为网篮组织,与FZ组织相近,因此硬度相近。同时,Mid-HAZ中“Ghost α”相体积也是硬度较高的原因[29]。Near-BM越靠近BM,初生α相尺寸越大,占比越大,更有利于位错滑移,因此硬度逐渐降低,直至与BM相同。图6b为预热焊接接头的硬度分布。结果表明,预热后焊接接头硬度分布更为均匀。硬度与显微组织密切相关,预热焊接接头FZ和HAZ的α片层更粗大,因此硬度显著低于未预热焊接接头,主要分布在360 HV附近。BM硬度经预热处理后较未预热焊接接头略有提升,约为330 HV,这是由于预热工艺在βt中析出了细密的αs (图4d)。预热焊接接头更为均匀的硬度分布,可以有效降低HAZ与BM交界处性能不均匀导致的应力集中,提高焊接接头的服役稳定性。

图6

图6

未预热和预热焊接接头Vickers硬度分布

Fig.6

Vickers hardness distributions of unpreheated (a) and preheated (b) welding joints

对预热焊接接头拉伸和冲击性能进行检测,结果见表2。可见,预热焊接接头的抗拉强度与未预热焊接接头相近,分别为997.7和998.3 MPa,而屈服强度降低,预热处理粗化α片层可以促进位错增殖,降低位错运动阻力,提高焊接接头塑性。同时检测了不同区域和方向的V型冲击韧性,分别为FZ的NDN面开口(FZ-NDN)、FZ的RD面开口(FZ-RD)、HAZ的NDN面开口(HAZ-NDN)和HAZ的RD面开口(HAZ-RD)。结果表明,预热显著提高了焊接接头的冲击韧性,预热焊接接头FZ的冲击韧性约为未预热焊接接头的3倍,HAZ的冲击韧性约为未预热焊接接头的2倍。另外,焊接接头的韧性没发现明显的各向异性。预热工艺降低了焊接接头热梯度和冷却速率,粗化了α片层,保障了不同位置的强韧性匹配,有效提高了材料长周期服役的安全可靠性。

表2 未预热和预热焊接接头力学性能

Table 2

| Welding condition | Rp0.2 MPa | Rm MPa | A % | I / J | |||

|---|---|---|---|---|---|---|---|

| FZ-NDN | FZ-RD | HAZ-NDN | HAZ-RD | ||||

| Unpreheated | 937.3 | 998.3 | 9.7 | 9.7 | 11.2 | 14.7 | 14.0 |

| Preheated | 902.3 | 997.7 | 10.8 | 27.0 | 28.0 | 28.0 | 31.0 |

Note: Rp0.2—yield strength; Rm—ultimate tensile strength; A—elongation; I—impact energy; FZ-NDN—FZ for impact open area and NDN for open surface, the same for FZ-RD, HAZ-NDN, and HAZ-RD

2.2 焊接接头残余应力

2.2.1 ND法无应力样品检测结果

为获得焊接接头不同区域晶格应变,首先需检测无应力样品的d0。无应力样品在2个探测器(D1和D2)中的衍射谱如图7a所示。2个探测器获得的衍射谱相近,表明样品中没有明显的各向异性。衍射峰主要以hcp结构的α相为主,bcc结构的β相衍射峰较弱,相含量在10%以内(体积分数)。检测时间的延长可以提高衍射峰强度,图7a结果表明,检测4 h可以获得较好的α相衍射结果,(101) α 晶面衍射峰较强,因此对(101) α 晶面进行单峰拟合获得无应力晶面间距d0,拟合结果如图7b所示。无应力样品的d0在2个探测器的测试结果中存在差异,由2个探测器获得的衍射曲线拟合的(101) α 晶面的晶面间距分别为0.22282和0.22287 nm,差异为0.02%,处于测量误差范围之内。将2个d0值分别作为相应探测器的基准计算不同应力状态下的残余应力。

图7

图7

ND法无应力样品不同探测器(D1、D2) 4 h的检测曲线和(101) α 晶面间距拟合结果

Fig.7

ND method data of stress-free samples by different detectors (D1, D2) at 4 h (a) and (101) αd-spacing fitting results (b) (d-spacing—interplanar spacing)

2.2.2 3种残余应力检测方法结果对比

采用3种检测方法对未预热和预热钛合金焊接接头残余应力进行检测,结果如图8所示。图8a为采用ND法检测的未预热焊接接头FZ的残余应力结果。分别检测了厚度55和75 mm处FZ的RD、TD和NDN 3个方向的残余应力,即沿焊接方向、垂直焊接方向和厚度方向。由于选取的中子束斑直径为5 mm,因此ND法结果为5 mm范围内的平均值。结果表明,FZ中心厚度55和75 mm处RD、TD和NDN皆以拉应力为主。厚度55 mm的位置,RD、TD和NDN的残余应力分别为218、6和108 MPa;厚度75 mm的位置,RD、TD和NDN的残余应力分别为275、112和100 MPa。FZ的RD拉应力是由于高温时钛合金FZ受热沿RD膨胀,但膨胀受到BM限制,产生热状塑性压缩。冷却时,被塑性压缩的FZ趋向于缩得比原始长度稍短,这种缩短变形亦受到限制,因此在FZ产生RD拉应力。另外,FZ沿RD收缩,2块板材趋向于形成反向的弯曲变形,但实际上2块板材连成整体,不能分开,于是在FZ产生TD拉应力,而在两端产生TD压应力。TD拉应力明显小于RD拉应力,是由于FZ在施焊过程中先后冷却的时间不同,先焊的FZ已经凝固,且有一定的强度,会阻止后焊FZ在TD自由膨胀,使其发生TD的塑性压缩变形,抵消了一部分的拉应力,但残余应力仍以拉应力为主。板材内部沿厚度方向的残余应力也为拉伸残余应力,这是由于FZ冷却时,上下表面FZ有限冷却,焊接接头中部的FZ收缩受到限制,产生了NDN的拉应力。

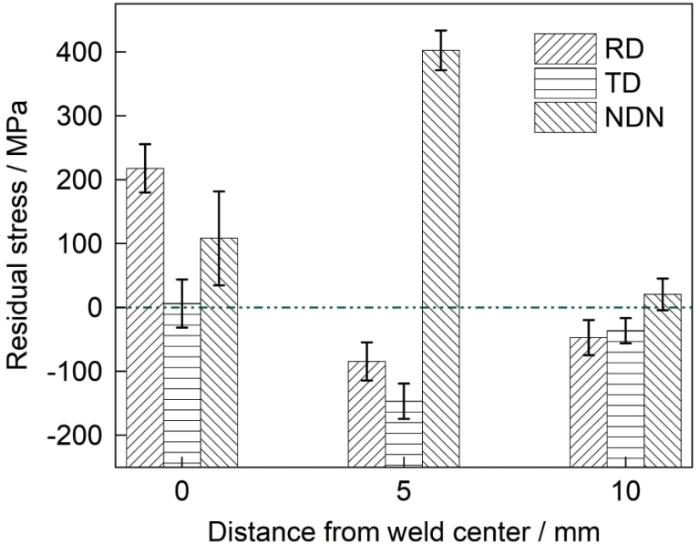

图8

图8

不同方法获得的焊接残余应力检测结果对比

Fig.8

Comparisons of the residual stress detection results by different methods

(a-c) unpreheated welding joint by ND method (a), DHD method (b), and RN contour method (c)

(d) preheated welding joint by DHD method

DHD法检测了FZ附近区域距离焊接接头表面2~93 mm厚度范围内RD和TD的残余应力(图8b)。DHD法的结果反映的是直径10 mm范围内的平均值,由于未预热焊接接头FZ较窄(5.06 mm),10 mm区域包含了FZ和部分HAZ。但DHD法无法获得厚度方向的残余应力。结果表明,RD和TD的残余应力分布呈现相似的轮廓,但是应力的量级不同。内部RD和TD残余应力分布较为均匀,均为拉应力,前者最高拉伸应力在50 mm厚度为514 MPa,后者最高拉伸应力在30 mm厚度为270 MPa。这与Rae等[30]采用钻孔法检测TC4钛合金电子束焊接接头残余应力的结果吻合,沿焊接方向与垂直焊接方向的残余应力皆为拉应力。在靠近焊接接头表面附近,残余应力显著减小,在2 mm板厚处,RD残余应力减小至79 MPa,TD残余应力转变为压缩应力,为-408 MPa。这与实验前对焊接接头表面进行磨削处理时引入了一定量的压缩应力有关。通过比较ND法和DHD法的结果,发现前者测得残余应力比后者小一些,与ND法测试样品制备时会释放一部分应力有关。

图8c为RN切割法测得的残余应力分布曲线。RN切割法除了可以测量全厚度上RD残余应力和TD残余应力,还可以测量距板材表面0~100 mm厚度范围内沿厚度方向的应力分布。测试结果表明,板材内部(厚度30~90 mm),RD应力在300 MPa左右波动,最大拉应力为349 MPa,TD应力在-300 MPa左右波动,最大压应力为-542 MPa,NDN应力约为100 MPa,最大拉应力为140 MPa。靠近板材上下表面,各方向应力有变小的趋势,部分NDN的应力由拉应力转变为压应力。RN切割法获得的残余应力是焊接HAZ约15 mm范围内的平均值,即涉及到FZ、HAZ和部分BM,比DHD法和ND法的检测范围更大,因此结果有所差异。RN切割法得到的RD应力的方向与DHD法和ND法相同,皆是拉应力,但应力值介于2种方法之间,TD残余应力为压应力,与另外2种方法方向相反。这由于RN切割法检测范围涉及到BM,部分BM在RD和TD的拉应力较低或者承受压应力,因此降低了检测范围内RD的拉应力平均值,甚至使TD呈现压应力。NDN的应力结果与ND法一致,约为100 MPa的拉应力。

综上,对比3种方法残余应力检测结果,ND法具有较高的检测精度,可以实现对焊接接头小范围区域的应力检测(直径< 5 mm),但样品制备会释放一部分应力,使得残余应力检测结果偏低。DHD法检测区域为10 mm (直径),对于FZ较细的未预热焊接接头,检测值为FZ和部分HAZ的平均值。而RN切割法的检测范围最大,为15 mm,无法实现焊接接头的分区域表征,但是可以获得焊接接头较大区域的应力平均值,为整体焊接接头残余应力的评估提供合理数据支撑。

ND法检测残余应力的显著优势在于其能够精细地检测焊接接头不同区域的残余应力,然而,它在大厚度钛合金焊接接头的全厚度残余应力检测方面存在局限,需要较长的数据收集时间。RN切割法可以实现全厚度三向残余应力的检测,但是检测区域较大,无法获得FZ附近的检测结果。相比之下,DHD法检测精度介于ND法和RN切割法之间,并且具备全厚度残余应力检测的能力。为对比未预热和预热焊接接头FZ附近的残余应力差异,选用DHD法进行检测。预热焊接接头DHD法检测结果见图8d。由于预热焊接接头FZ较宽,约为8.04 mm,DHD法的检测结果可以认为以FZ为主。RD和TD的残余应力呈现相似的趋势,在2~20和93 mm厚度为压缩残余应力,其余厚度为拉伸残余应力。预热后2个方向残余应力较未预热焊接接头明显减小,但RD依旧较大。RD在60 mm厚度处具有最大的拉伸残余应力(142 MPa),在10 mm厚度处具有最大的压缩残余应力(-108 MPa)。TD最大的拉伸和压缩残余应力分别为103和-113 MPa。预热焊接接头的残余应力结果表明,预热工艺可以显著降低焊接接头的残余应力,降低焊接部件的服役失效风险。后文讨论部分会进一步分析预热降低残余应力的内在机制。

2.2.3 未预热焊接接头不同区域残余应力检测结果

鉴于ND法的高精度特征,对焊接接头55 mm厚度不同区域残余应力进行检测,结果见图9。对未预热焊接接头FZ中心、距离中心5和10 mm的位置进行中子检测,分别代表FZ、HAZ和BM区。结果表明,FZ的3个方向残余应力皆以拉应力为主,TD残余应力较小。HAZ的NDN残余应力依旧为拉应力,RD和TD转变为压应力,BM区残余应力方向与HAZ一致,但应力较小。综上,焊接接头内部不同区域NDN残余应力始终为拉应力,是由于焊接接头中部的冷却收缩受到上下表面先凝固区域限制,产生了沿厚度方向的拉应力。而RD和TD残余应力在HAZ和BM区为压应力,是为了协调拉应力,满足焊接接头内部应力平衡。

图9

图9

未预热焊接接头不同位置ND法残余应力检测结果

Fig.9

Residual stress detection results by ND method at different positions of unpreheated welding joint

3 分析讨论

在焊接过程中,焊接接头受到不均匀加热和冷却,导致其超过材料的屈服极限,从而在后续的冷却过程中有未能消除的内应力残余在焊接接头中。残余应力主要由热应力和相变应力组成,热应力的产生是由于焊接过程中FZ的局部温度足以引起熔化,表面/BM之间温度梯度和热膨胀的不均匀,在高冷却速率下导致内部拉伸残余应力的形成。重新凝固时会导致β→α相转变,以适应相关的体积变化,当冷却速率过快,结构转变完成,但元素来不及扩散,相间的错配能显著增加,因此,β→α相变也是残余拉应力的主要来源。为研究预热对残余应力的作用机制,分别讨论了预热工艺对焊接热应力和相变应力的影响。

3.1 数值模拟预热对焊接热应力的影响

在电子束焊接过程中,材料会经历快速熔化和凝固,从而产生显著的温度梯度,进而引发材料塑性变形不协调,最终产生热应力引导的第一类残余应力。具体而言,电子束开始扫描时,熔化区的材料因处于完全塑性变形状态而不产生应力。随着电子束扫描离开,材料开始冷却,熔化区中的材料从完全塑性变形状态转变为不完全塑性状态,其体积随之发生冷却收缩,但由于受到HAZ的限制,因此在熔化区产生拉应力。为了缓解这一问题,采取基板预热的方法来调整循环热输入,有效降低熔池的温度梯度,进而减少或消除FZ与基板连接处的残余应力。

本工作在焊接接头上沿着焊接方向选取了40个分析跟踪点,以此来分析焊接过程中在不同预热温度下(20、300、400和500℃)的温度场和应力场的变化情况。最终,选择中间位置的5个分析跟踪点,对它们的平均温度和应力场变化进行重点研究。图10a为焊接过程中FZ中心位置吸收热量后的温度变化。该过程中,温度在极短时间内迅速升至峰值,随着电子束的移开,温度也快速下降。值得注意的是,温度的下降速率远低于其上升速率。此外,距离光源中心越近的位置,其达到的峰值温度越高,且升温与降温速率均更快。在室温20℃下,峰值温度可以达到1498℃。而当预热温度提升至300、400和500℃时,峰值温度分别可以达到1584、1605和1650℃,即各测点的峰值温度相比室温条件下分别提高了约86、107和152℃。这一现象说明,预热温度的提升不仅显著增加了材料在电子束照射下达到的最高温度,而且也影响了温度分布的均匀性。

图10

图10

不同预热温度下焊接过程中焊接接头中心位置的平均温度和残余应力

Fig.10

Average temperature (a) and residual stress (b) changes at the center of the welding joint during the welding process under different preheating temperatures

钛合金在高温作用下的力学性能变化显著,这主要归因于材料内部结构的变化,例如相变和晶格重排等微观机制。这些变化导致材料的应力-应变关系随温度变化而呈现非线性特性。然而,通过对材料屈服过程和塑性区变化行为进行恰当的假设,可以在极短的时间尺度内将材料的应力-应变增量近似为线性关系,从而有效地对热应力导致的第一类残余应力进行热弹塑性分析。图10b为残余应力随时间的变化,揭示了不同预热温度条件下残余应力的动态变化规律。由图可见,残余应力随时间上升至一个稳定值,预热温度的提高导致最终稳态残余应力的降低,较高的预热温度有助于提升焊接过程中的稳态温度,同时减少最终的残余应力。以500℃的预热条件为例,稳态应力大约为200 MPa,而在20℃的预热条件下,稳态应力则高达700 MPa。可见,通过提高预热温度,可以有效降低焊接过程中产生的残余应力,从而提高焊接质量和减少材料缺陷。

3.2 预热对焊接相变应力的影响

钛合金焊接接头在快速冷却过程中会发生β→α相转变,由于两相的热膨胀系数不同,因此在冷却过程中会在相界面产生应力,表现为不均匀的残余应力场。为获得预热工艺对相变应力的影响机制,对不同区域组织进行对比分析。由图4a和c可知,预热工艺降低了冷却速率,增加了α相长大和元素扩散时间,显著粗化了FZ的α片层,同时促进了两相元素再分配,减少了相界面处元素浓度梯度和晶格错配。另外,α片层的粗化减小了相界面密度,降低了界面处因应力集中产生的残余应力。图5的HAZ显微组织表明,预热工艺也显著粗化了HAZ的α片层,同时,改变了αs的形貌,使之趋向平行排列,表现出明显的变体选择。由于HAZ不同区域组织较FZ更复杂,同时图9表明未预热焊接接头HAZ较FZ具有更高的残余应力,且预热后残余应力明显降低,因此详细分析了预热工艺对HAZ相变过程中成分分配和变体选择机制的影响。

图11为2种热处理工艺焊接接头HAZ的Mo和Al元素分布图。Mo元素为β稳定元素,Al为α相稳定元素,且相比于其他合金元素Mo元素扩散最慢[31]。图11a是未预热焊接接头Mid-FAZ显微组织及元素分布。可见Mo元素在βt区发生了明显的不规则偏聚,主要集中在较细的α片层团簇内,但“Ghost α”相中Mo含量较低,而相应区域的Al含量较高。这也验证了“Ghost α”相的形成机制,当温度接近β相变点,时间较短元素无法扩散充分,冷却后形成了富Al元素的片层“Ghost α”相。图11c为预热焊接接头的Mid-FAZ显微组织及元素分布。可见,其中αs粗化,Mo元素也在部分βt区存在偏聚,但强度明显低于未预热焊接接头。同样,Al元素在βt区也分布的更均匀,只在中间处长条“Ghost α”相处发生明显富集。图11b和d是2种焊接接头Near-BM的显微组织及元素分布。Near-BM由长条的αp和βt组成,预热工艺促进了Mo元素在βt区的均匀分布和Al元素向αp的扩散。综上,预热主要通过促进合金元素在HAZ中充分扩散,降低了相转变不充分引起的“Ghost α”和βt间、αp和βt间、βt内部的应力集中。

图11

图11

未预热和预热焊接接头HAZ的SEM像及EPMA像

Fig.11

SEM images (left) and corresponding EPMA images (right) of Mid-HAZ (a, c) and Near-BM (b, d) in unpreheated (a, b) and preheated (c, d) welding joints

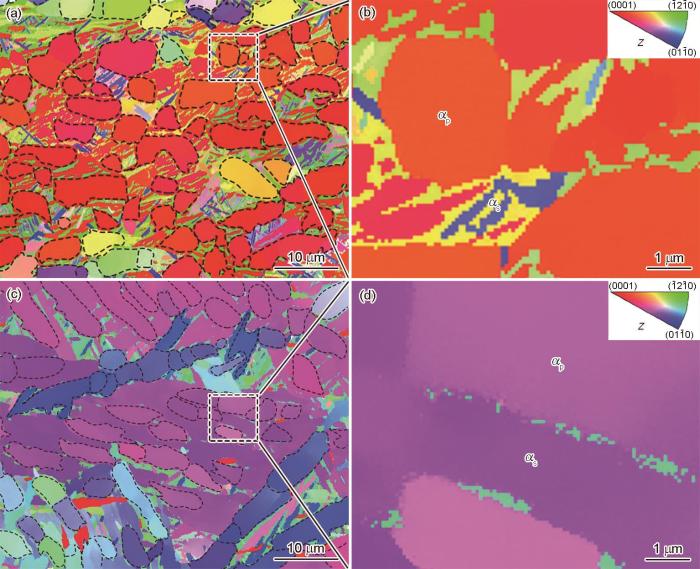

Near-BM显微组织表明(图11b和d),预热焊接产生了平行析出的αs片层,明显减少的αs变体数量,归因于特定的变体选择。因此,对2种焊接接头Near-BM的晶体取向信息进行分析,研究预热对αs变体选择的影响机制,结果见图12。图中αp晶粒用黑色虚线圈出,其余区域为αs片层和残留β相。图12a和b是未预热焊接接头的EBSD像,相互交叉的αs为取向不同的变体。而图12c和d中预热焊接接头的EBSD结果表明,平行的αs变体取向相同,且继承了相邻αp晶粒的取向。由于未预热焊接接头冷却速率快,冷却时产生的内应力更大更复杂。β→α相变产生的体积转变可以协调部分内应力,变体数量越多,对局部复杂应力消减效果越好。但是变体协调内应力的能力有限,变体增多的同时也会增加相间和变体间的应力,增加相变应力,最终使得未预热焊接接头的残余应力高于预热焊接接头。预热焊接接头热应力较小,不需要析出大量的变体协调内应力,趋向于降低变体数量,减少变体间相互作用导致的应力,因此产生了特定的变体选择。相比未预热焊接接头中相互交叉的αs变体,预热焊接接头HAZ内取向相近的αs片层可以有效减小变体间的应力,降低焊接接头内的相变应力。

图12

图12

未预热和预热焊接接头HAZ的EBSD像

Fig.12

Low (a, c) and high (b, d) magnified EBSD images of HAZ in unpreheated (a, b) and preheated (c, d) welding joints

综上,预热工艺可以同时降低热应力和相变应力,以降低整体焊接接头的残余应力。提高预热温度有助于提高焊接过程中的稳态温度,降低焊接接头内部的温度梯度,从而减少焊接接头不同区域的热膨胀不匹配,降低热应力。另外,预热可以粗化α片层,降低相界面密度,促进合金元素的扩散,避免区域内成分富集,降低α和β相间的应力。同时,预热诱发了HAZ的变体选择,减少α变体数量和取向差异,降低变体间的应力,进而明显降低相变应力,提高焊接接头的稳定性。

4 结论

(1) 预热工艺降低了钛合金电子束焊接接头的焊后冷却速率,显著增宽了焊接接头的熔合区和热影响区,粗化了两区域内的α片层,明显降低了焊接接头各区域显微硬度差异。同时,预热焊接接头的屈服强度有所降低,但抗拉强度未发生明显改变,且不同区域的冲击韧性显著提高,强韧性匹配提高。

(2) 未预热焊接接头熔合区不同方向皆为拉伸残余应力,热影响区的横向及轧制方向呈现压缩应力,法向为拉伸应力,母材处残余应力较小。相比未预热焊接接头,预热焊接接头熔合区的残余应力显著减小,但残余应力方向不变,仍为拉伸应力。

(3) 预热工艺可以降低钛合金电子束焊接接头残余应力,这主要基于以下原因:预热降低了焊接接头不同区域热膨胀不匹配,降低热应力;预热粗化熔合区的α片层,促进合金元素的再分配,降低α和β相间的应力;同时,预热诱发了热影响区的变体选择,减少α变体数量和取向差异,降低了变体间的应力。

参考文献

In-situ residual stress analysis during annealing treatments using neutron diffraction in combination with a novel furnace design

[J].

In-situ warm shot peening on Ti-6Al-4V alloy: Effects of temperature on fatigue life, residual stress, microstructure and mechanical properties

[J].

The technology and application of residual stress analysis by neutron diffraction

[J].

中子衍射残余应力分析技术及其应用

[J].

Residual stress determination in a dissimilar weld overlay pipe by neutron diffraction

[J].

Residual stress state of X65 pipeline girth welds before and after local and furnace post weld heat treatment

[J].

Neutron diffraction analysis of residual strain in high-pressure die cast A383 engine blocks

[J].

A new bridge technique for neutron tomography and diffraction measurements

[J].

Multiscale residual stress evaluation of engineering materials/components based on neutron and synchrotron radiation technology

[J].Multiscale residual stress exists throughout the manufacturing process of engineering components, from design and production to processing and servicing. This stress can impact the machining accuracy, structural load capacity, and fatigue lifespan of these components. Therefore, accurate measurement and regulation of residual stress are critical for ensuring the longevity and reliability of engineering components. However, precise characterization of residual stress is challenging owing to its multilevel and cross-scale distribution traits and dynamic evolution under various conditions, such as temperature and load. Compared with laboratory X-ray measurement methods, neutron diffraction (ND), synchrotron-based high-energy X-ray diffraction (HE-XRD), and synchrotron-based X-ray microbeam diffraction (μ-XRD) techniques offer increased penetration depth and better time and spatial resolutions. In addition, the ability to attach environmental devices enables nondestructive and accurate in situ characterization of three types of residual stresses: macroscopic residual stress, intergranular or interphase microscopic stress, and intragranular ultramicroscopic stress. ND is currently the only nondestructive method capable of accurately measuring three-dimensional (3D) stress at centimeter-level depths within engineering components. HE-XRD, due to its high flux, excellent collimation, and millimeter-level penetration depth for metals, can be utilized for in situ studies of intergranular and interphase stress evolution and partitioning during deformation. The μ-XRD employs a submicron focused beam and differential aperture technology to analyze depth information of a sample. By conducting point-by-point scanning, it can capture 3D distribution of microscopic stress inside a single grain. Furthermore, our group has developed a novel method and device for depth stress characterization based on differential aperture technology under synchrotron-based high-energy monochromatic X-ray transmission geometry, and can measure stress gradients with high precision from the surface to the interior of engineering materials at millimeter-level depths. This study presents the measurement principles, application ranges, and applications of the above-mentioned multiscale stress characterization technologies based on the neutron/synchrotron facilities as well as envisaging the future development of related technologies.

基于中子与同步辐射技术的工程材料/部件多尺度残余应力评价

[J].多尺度残余应力贯穿于工程部件设计、生产、加工和服役的全生命周期,对工程部件的长寿命可靠服役具有重要意义。残余应力具有多层次、跨尺度的分布特征,在温度、载荷等服役环境作用下发生动态演化,给精确表征带来了很大困难。相较于传统实验室X射线残余应力测量方法,中子衍射、同步辐射高能X射线衍射和同步辐射微束衍射技术在穿透深度、时间分辨率、空间分辨率、环境装置等方面具有显著优势,能够实现宏观残余应力、晶间/相间微观应力、晶内超微观应力3类残余应力的原位无损精确表征。本文详细介绍了上述基于中子/同步辐射大科学装置的多尺度应力表征技术的测量原理、应用范围和典型应用案例,并对相关技术的发展进行了展望。

Residual stress distribution in Ni-based superalloy turbine discs during fabrication evaluated by neutron/X-ray diffraction measurement and thermomechanical simulation

[J].

Investigation of residual stresses distribution in titanium weldments

[J].

Effect of preheating on the residual stress in type 304 stainless steel weldment

[J].

Effects of material type, preheating and weld pass number on residual stress of welded steel pipes by multi-pass TIG welding (C-Mn, SUS304, SUS316)

[J].

Effect of process parameters and high-temperature preheating on residual stress and relative density of Ti6Al4V processed by selective laser melting

[J].

In situ neutron diffraction measurement of residual stress relaxation in a welded steel pipe during heat treatment

[J].

An Arrhenius equation-based model to predict the residual stress relief of post weld heat treatment of Ti-6Al-4V plate

[J].

Effect of solution heat treatment on residual stress in Al alloy engine blocks using neutron diffraction

[J].

Analysis of residual stress relief for Ti62A alloy welded joints by post weld heat treatment considering creep effect

[J].

Effect of texture on properties and residual stress in Cu-Ni-Si alloys and its mechanism

[D].

铜镍硅系合金中织构对性能和残余应力的影响及作用机制

[D].

Study on residual stress reduction process of GH4169 alloy rings

[D].

GH4169合金环件残余应力消减工艺研究

[D].

Effect of solid-state phase transformation on stress and distortion for Fe-Co-Ni ultra-high strength steel components during welding and vacuum gas quenching processes

[J].

固态相变对Fe-Co-Ni超高强度钢长臂梁构件焊接-淬火过程应力和变形的影响

[J].建立了Fe-Co-Ni超高强度钢板电子束焊热源模型和“热-冶金-力学”耦合有限元模型,通过焊缝截面形貌和残余应力的模拟结果和实测结果对比,验证了耦合有限元模型的可靠性。利用耦合有限元模型模拟了Fe-Co-Ni超高强度钢长臂梁构件的“电子束焊-真空气淬”过程,预测了在焊接-淬火过程中组织转变规律和应力与变形。研究发现,真空气淬是导致超高强度钢构件产生明显变形的主要原因,考虑固态相变的真空气淬过程模拟结果可以获得准确的变形方向和大小。

Heat treatment of Ti-6Al-4V alloy manufactured by laser-based powder-bed fusion: Process, microstructures, and mechanical properties correlations

[J].

Effect of post-weld heat treatment on microstructure and mechanical properties of electron beam welded TC4 joints

[J].

TC4真空电子束焊后热处理对接头组织性能的影响

[J].

Stress and strain analysis and measurement

[A].

Three-dimensional residual stress determination in Q345 weldment before and after PWHT by deep-hole drilling method

[J].

深孔法测试Q345焊接试板热处理前后三维残余应力的可行性

[J].

Microstructure and mechanical properties of friction- and electron-beam welded Ti-6Al-4V and Ti-6Al-2Sn-4Zr-6Mo

[J].

Temperature-gradient induced microstructure evolution in heat-affected zone of electron beam welded Ti-6Al-4V titanium alloy

[J].The heat-affected zone (HAZ) of electron beam welded (EBW) joint normally undergoes a unique heat-treating process consisting of rapid temperature rising and dropping stages, resulting in temperature-gradient in HAZ as a function of the distance to fusion zone (FZ). In the current work, microstructure, elements distribution and crystallographic orientation of three parts (near base material (BM) zone, mid-HAZ and near-FZ) in the HAZ of Ti-6Al-4V alloy were systematically investigated. The microstructure observation revealed that the microstructural variation from near-BM to near-FZ included the reduction of primary α (αp) grains, the increase of transformed β structure (βt) and the formation of various α structures. The rim-α, dendritic α and abnormal secondary α (αs) colonies formed in the mid-HAZ, while the “ghost” structures grew in the near-FZ respectively. The electron probe microanalyzer (EPMA) and electron back-scattered diffraction (EBSD) technologies were employed to evaluate the elements diffusion and texture evolution during the unique thermal process of welding. The formation of the various α structures in the HAZ were discussed based on the EPMA and EBSD results. Finally, the nanoindentation hardness of “ghost” structures was presented and compared with nearby βt regions.

Microstructural and residual stress development due to inertia friction welding in Ti-6246

[J].

The deformation and ageing of mild steel: III Discussion of results

[J].

The evolution of Ti-6Al-4V following extreme thermo-mechanical processing

[A].

Measurements of residual stress and microstructural evolution in electron beam welded Ti-6Al-4V using multiple techniques

[J].

A first-principles study of the diffusion coefficients of alloying elements in dilute α-Ti alloys

[J].Using first-principles calculations accompanied by the transition state theory and an 8-frequency model, we present a comprehensive investigation of the diffusion coefficients of substitutional alloying elements X in dilute α-Ti alloys, where X denotes Al, V, Nb, Ta, Mo, Zr, and Sn. The alloying elements Mo and Al exhibit a maximum and a minimum diffusion rate in dilute α-Ti alloys, respectively. It is found that the nearest-neighbor solute-vacancy binding energies and activation energies are roughly inversely proportional to the volume changes induced by solute atoms. There are two exceptions to this trend: Al and Mo. Besides the physical effect (i.e., solute size), two other key factors governing solute diffusion in dilute α-Ti are clarified: the chemical bonding characteristics and vibrational features of X-Ti pairs. It verifies that the ultrafast diffusivity of Mo arises from the interactions with Ti atoms by metallic bonds and its low-frequency contributions to lattice vibration, while the more covalent bonding nature and the high-frequency contributions to the lattice vibration of Al lead to its ultraslow diffusivity. In addition, the correlation effects of diffusion coefficients are non-negligible for the large solutes Ta, Nb, and Zr, in which the direct solute-vacancy migration barriers are much smaller than the solvent-vacancy migration barriers.