钛-钢复合界面处形成的脆性金属间化合物和碳化物通常被认为是影响界面结合强度的主要因素[1,7,8]。为抑制界面脆性相的形成,以往多选用合金化元素较低的碳钢为基材与纯Ti复合[9~11]。为了实现合金含量较多的高强钛-钢复合,中间层的选材及加工工艺的探索成为了工艺开发的关键。目前,已经探索了Fe[12,13]、Ni[14,15]、Cu[5,16]、V[17]等不同单中间层[7,10]或多中间层材料[9]对界面结合强度的影响,明确了中间层在改善界面结合强度方面的作用。在复合管生产工艺研究方面,以Cu中间层和扩散焊方式进行了小尺寸低强度钛钢复合管的实验研究,在950℃扩散30 min条件下得到了310 MPa的界面结合强度[18],然而受基材强度和样品尺寸的影响,该工艺无法满足油气勘探及国防科技等方面关于厚壁复合管的应用需求。因此探索大尺寸高强钛-钢复合管的加工生产方法,明确其微观的界面结合特征和扩散机制,具有重要的应用背景和科研价值。

1 实验方法

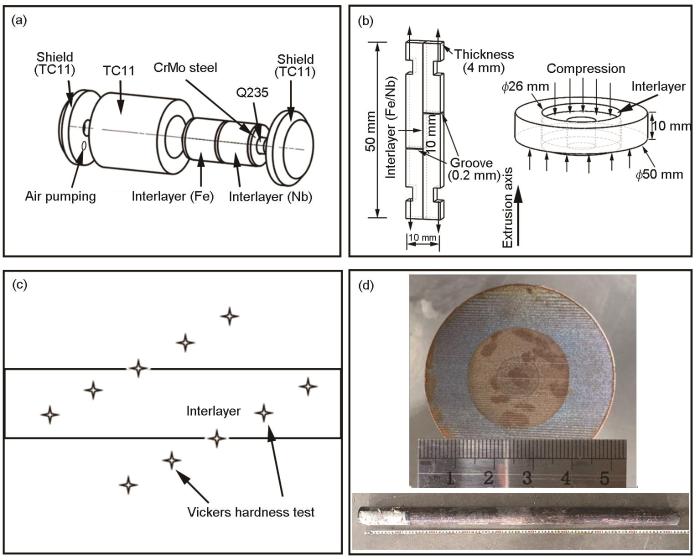

实验基体材料为TC11钛合金以及高强CrMo钢[19],其中TC11化学成分 (质量分数,%,下同)为:Al 6.75,Mo 3.14,Zr 1.72,Si 0.28,Fe 0.082,H 0.003,O 0.096,N 0.136,C 0.006,Ti余量;CrMo钢化学成分为C 0.275,Cr 2.85,Mo 2.05,Ni 1.0,W 1.0,V 0.6,Fe余量。高温挤压实验前首先进行焊接组坯,坯料外径100 mm,总长300 mm。如图1a所示,复合管坯共有3层,芯棒为Q235钢,中间层为高强CrMo钢,最外层为TC11钛合金,复合管坯两端通过TC11挡板焊接密封,挡板上留有真空抽气孔。芯棒外表面涂覆隔离剂,挤压成型后通过顶针挤出芯棒即得到复合管。实验共制备2个复合管坯,每个复合管坯沿长度方向平均分为2段,并在这2段的CrMo钢和TC11之间分别添加0.05 mm厚的Fe中间层和Nb中间层,为防止Fe中间层箔材氧化,表面有2.5 μm厚的Cr电镀层。

图1

图1

挤压坯真空组坯示意图,拉伸剪切样品及压缩剪切样品检测示意图,界面硬度测试示意图,及挤压后含有芯棒的复合管截面与长度特征

Fig1

Schematics of the extrusion billet (a), tensile shear and compressive shear samples (b) and hardness testing method (c), and cross section and length features of the extruded compound pipe (d)

坯料密封焊接好后通过抽气孔首先抽真空至10-3 Pa,之后通入高纯Ar气并封堵住抽气孔实现真空组坯。2个管坯首先加热至980℃保温1.5 h,然后分别空冷至970和920℃进行挤压,挤压速率约50 mm/s。高温挤压时,复合坯外表面还包覆0.5 mm厚铜套进行润滑。为了进一步调节CrMo钢和TC11 2种基材(下文分别简称为钢基体和钛基体)的力学性能,对挤压态样品进行热处理,具体工艺为940℃保温1.5 h后空冷至室温,再加热至530℃保温6 h空冷至室温,分析热处理对界面结合的影响。

按照如图1b所示方案切取拉伸剪切试样和压缩剪切试样,并利用配套模具测定对应的剪切强度。采用HVS-1000显微Vickers硬度计测量钛-钢结合界面处Vickers硬度,测量方案如图1c所示,加载载荷200 g。金相样品机械打磨抛光后,采用Keller's试剂(13 mL HF + 26 mL HNO3 + 100 mL蒸馏水)侵蚀,再通过Ultra 55扫描电镜(SEM)进行界面结合形态观察和能谱(EDS)分析。通过振动抛光(VP-430振动抛光机)方式制备电子背散射衍射(EBSD)样品,分析挤压和热处理后样品的组织特征,扫描步长0.12 μm。振动抛光依次采用9、3和1 μm金刚石悬浊液,之后采用0.05 μm的SiO2悬浊液,配重200 g,每道次振动30~45 min,振动抛光后再采用微电解抛光手段(15%高氯酸酒精溶液,15 V,10 s),在消除样品表面应力层的基础上,轻微显示出组织形貌。图1d给出了挤压后复合管截面特征及宏观长度特征,切除挡板头尾后总长约926 mm。

2 实验结果

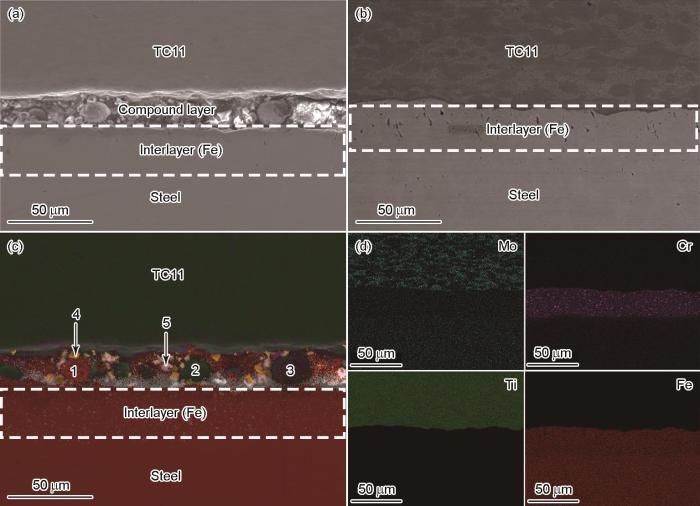

2.1 Fe中间层挤压态和热处理态的界面特征

含Fe中间层样品在920和970℃挤压后的界面特征分别如图2a和b所示,其中920℃挤压样品界面处形成了大量的粒状化合物。图2c为对应区域的EDS面扫相分布特征,其中相似成分的相用同种颜色表示,根据颜色推断,界面处有5种化合物。970℃挤压后界面没有形成粒状化合物,其对应的元素面分布如图2d所示,其中Mo元素在β-Ti中的分布明显高于α-Ti,形成明显的微观偏析,Cr元素则在Fe中间层中充分扩散,高Cr的亮点说明中间层中形成了大量的富Cr析出物。此外图2a和b还显示结合界面处由于不同晶粒的变形不均,在Fe-钛界面形成了一定的波纹特征,尽管没有形成爆炸复合界面那种冲击波形态[20],但是上述波纹特征带来的锁扣效应,也能够起到增强界面剪切强度的效果。

图2

图2

Fe中间层在920和970℃挤压后界面特征及合金成分面分布特征

Fig.2

Interfacial characteristics (a) and related phase distribution features (c) of the 920oC extruded sample with a Fe interlayer (Fe-920oC), and interfacial characteristics (b) and EDS mappings (d) of the 970oC extruded sample with a Fe interlayer (Fe-970oC)

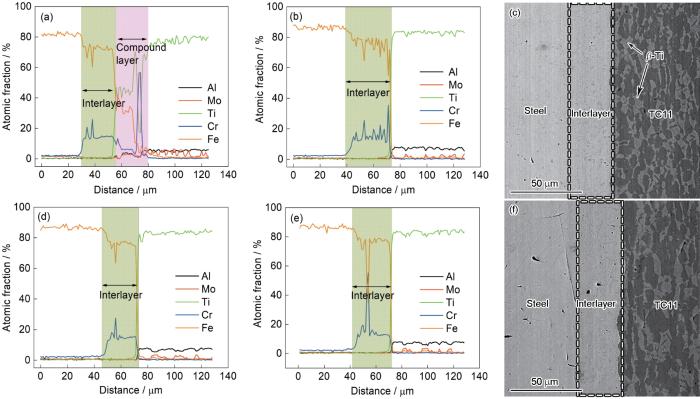

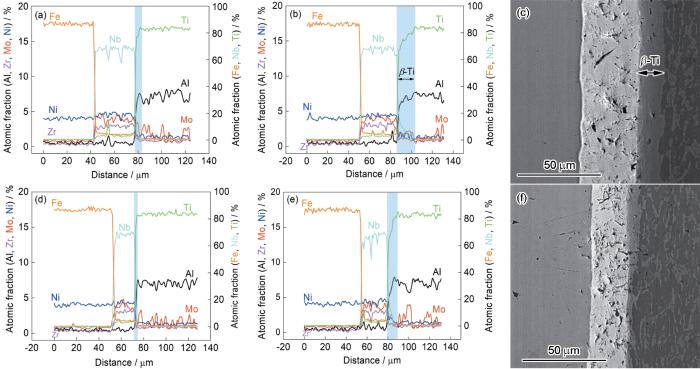

为进一步定量分析界面扩散特征,图3a和b分别给出了Fe中间层样品920℃挤压态和热处理态时的EDS线扫描结果。结果表明,挤压后表面电镀的Cr在Fe中间层中充分扩散,使得Fe中间层成为富Cr的扩散层,而920℃挤压所形成的化合物层,其成分则与Fe中间层和2种基材呈现明显差别。此外,如图3c所示,热处理后该化合物层完全消失。图3d和e分别给出了970℃挤压态和热处理态Fe中间层样品的EDS线扫描结果,图3f为970℃挤压样品热处理后的界面结合形态。由图3d~f可以看出,热处理后TC11基体中的α-Ti晶粒明显长大。Fe中间层同钛侧始终未发生明显的元素扩散,而热处理后中间层中的Cr元素向钢一侧进一步扩散,中间层中Cr含量陡增的位置,则是由Fe中间层中形成的富Cr析出物所致,根据EDS点分析的原子比结果判定该析出物主要为M23C6 (M = Cr、Fe)型碳化物。

图3

图3

Fe中间层920和970℃挤压态和热处理态的界面元素线分布及挤压样品热处理后的界面形貌

Fig.3

Linear distributions of alloying elements (a, b, d, e) and interfacial microstructures (c, f) of samples with a Fe interlayer

(a) Fe-920oC (b, c) Fe-920oC-H (H means the sample with heat treatment, the same below)

(d) Fe-970oC (e, f) Fe-970oC-H

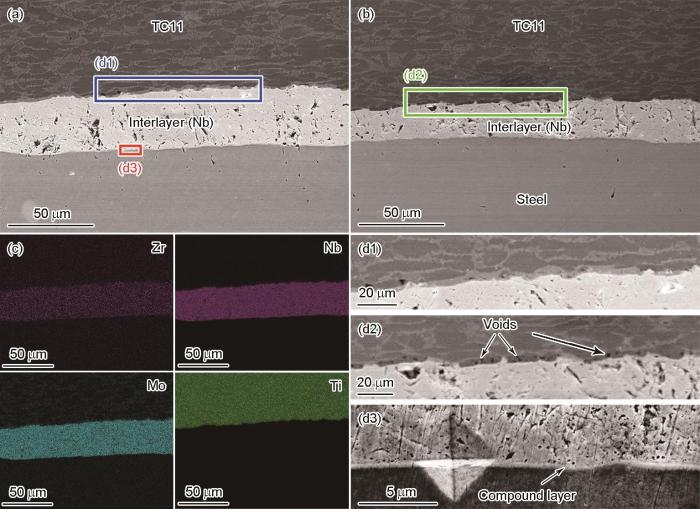

2.2 Nb中间层挤压态和热处理态的界面特征

图4

图4

Nb中间层在920和970℃挤压后界面特征及其合金成分面分布特征

Fig.4

Interfacial characteristics of the 920oC extruded sample (Nb-920oC) (a) and 970oC extruded sample (Nb-970oC) (b) with a Nb interlayer, EDS mappings corresponding to Fig.4a (c), and the enlarged views of rectangle regions marked in Figs.4a and b (d1-d3)

图5为Nb中间层920和970℃挤压态、热处理态的界面元素线分布特征及样品热处理后的界面形貌。该结果进一步表明除了Zr、Mo元素向Nb中间层中上坡扩散外,Fe、Ti、Ni也向Nb中间层中进行了扩散。如图5b和e所示,热处理后Nb向钛侧发生了明显的扩散,且920℃挤压样品中Nb的平均扩散距离(约18 μm)明显大于970℃挤压样品(< 10 μm)。图5c和f分别为热处理后2个样品的界面特征,热处理后由于Nb的扩散使得920℃挤压样品中Nb-钛界面处连续的β-Ti层厚度明显增加,而970℃挤压在样品热处理后尽管Nb的扩散也促进了β-Ti层的生长,但是其厚度较薄且仍为不连续分布状态。此外,热处理后的钢-Nb界面处,膜状硬质化合物层平均厚度由挤压态的1 μm生长到1.5~2 μm。由于线扫描结果没有发现该化合物层中有其他的元素富集,因此初步推断该化合物层为NbC。NbC作为含Nb钢中常见的碳化物,常以粒状形态从钢基体中弥散析出[21]或者排状相间析出[22],且在形核初期能与钢基体形成Baker-Nutting关系的共格特征[23]。

图5

图5

Nb中间层920和970℃挤压态、热处理态的界面元素线分布特征及样品热处理后的界面形貌

Fig.5

Linear distributions of alloying elements (a, b, d, e) and interfacial microstructures (c, f) of samples with a Nb interlayer

(a) Nb-920oC (b, c) Nb-920oC-H (d) Nb-970oC (e, f) Nb-970oC-H

2.3 界面剪切性能及硬度分布特征

2种过渡层样品挤压态和热处理态的界面剪切强度如表1所示,表中主要断裂位置是根据剪切断裂面的能谱特征确定的。结果显示,Fe中间层样品均在Fe-钛结合界面处断裂,而Nb中间层在不同挤压温度下的主要断裂面不同,其中920℃挤压态和热处理态的样品均沿钢-Nb结合面断裂,而970℃挤压态和热处理态样品均沿Nb-钛结合面断裂。因此,通过主要断裂面可以判定,Fe中间层样品的结合强度主要由Fe-钛界面的结合强度决定;而Nb中间层920℃挤压样品及其热处理态的结合强度主要受钢-Nb界面影响,该界面处的主要特点为硬质NbC碳化物层;Nb中间层970℃挤压样品及其热处理态的结合强度则主要受Nb-钛界面影响,该界面处挤压态的主要结构特点为沿界面α-Ti晶粒链状分布的细小孔洞(图4d2),热处理态的特点则为Nb向钛侧扩散所形成的厚度不均且不连续β-Ti层,此外β-Ti层的生长也使得上述链状分布的细小孔洞消失(图5f)。

表1 不同状态的复合界面剪切强度及其断裂特征

Table 1

| Interlayer | T / oC | Shear stress 1 / MPa | Fracture interface | Shear stress 2 / MPa | Shear stress 3 / MPa | Fracture interface |

|---|---|---|---|---|---|---|

| Fe | 920 | 185 | Fe-TC11 | 70 | 75 | Fe-TC11 |

| 970 | 163 | Fe-TC11 | 73 | 89 | Fe-TC11 | |

| Nb | 920 | 131 | Steel-Nb | 170 | 140 | Steel-Nb |

| 970 | 135 | Nb-TC11 | 98 | 68 | Nb-TC11 |

界面剪切应力方面,Fe中间层920℃挤压态样品的界面剪切强度最高,达到了185 MPa。如图2a所示,其主要断裂位置为Fe-钛界面处存在大量粒状分布的化合物层,说明化合物的形成并不代表界面结合强度会变差,这与之前研究结果[1,2]相悖。热处理后,2种温度挤压的Fe中间层样品的界面剪切强度均显著降至70 MPa左右,为了排除周向内应力的影响,通过压缩剪切实验进一步验证了上述结果。而对于Nb中间层来说,尽管920和970℃挤压态样品的主要断裂位置不同,但是其界面拉伸剪切强度均在130 MPa左右。与Fe中间层样品热处理后界面结合强度显著下降不同,920℃挤压的Nb中间层样品经热处理后,界面拉伸剪切强度反而提高至170 MPa,压缩剪切强度尽管只提高至140 MPa,但是也证实了热处理可以提高Nb中间层920℃挤压样品的界面结合强度。与之相反,970℃挤压Nb中间层样品热处理后界面拉伸剪切强度降低至98 MPa,压缩剪切强度降低至68 MPa。

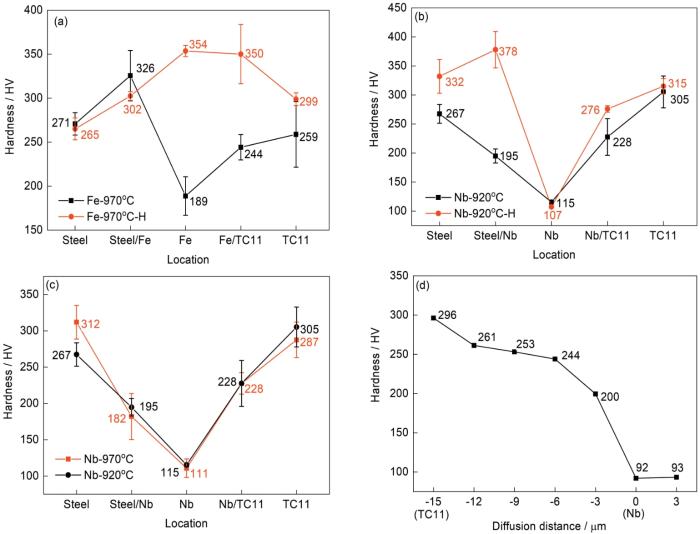

为了阐明界面剪切强度变化的原因,分析了样品的界面显微硬度及其变化特征。图6a是Fe中间层样品970℃挤压态及其热处理态的界面硬度特征。可见,挤压后Fe中间层的硬度较钢基体和钛基体均偏低,仅为189 HV左右,而热处理后中间层的硬度显著提升,达到354 HV,超过了2种基体的硬度,此外Fe-钛界面处的硬度也明显提升,由此推断出Fe中间层样品热处理后界面剪切强度的降低与中间层材料的力学性能变化密切相关。图6b为Nb中间层样品920℃挤压态及其热处理态的界面硬度特征。结果表明Nb中间层硬度较钢和钛基体始终偏低,仅为110 HV左右,但是钢-Nb界面热处理后的硬度却由挤压态的195 HV显著提升至378 HV,此外靠近界面的钢基体硬度也较挤压态有所提升。结合图5所示的界面扩散及结合形态可以推断,钢-Nb界面处的硬质NbC层是导致Nb中间层920℃挤压态样品热处理后剪切应力显著提升的关键。

图6

图6

920和970℃挤压态和热处理态Fe、Nb中间层的界面硬度

Fig.6

Hardness distributions of Fe-970oC and Fe-970oC-H (a), Nb-920oC and Nb-920oC-H (b), Nb-920oC and Nb-970oC (c), and β-Ti layer in Nb-920oC-H (d)

3 分析讨论

3.1 中间层反应及扩散特征

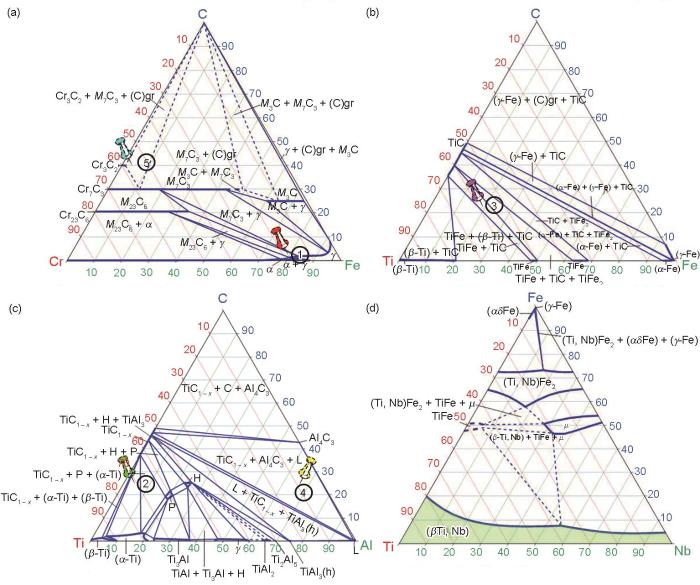

Fe中间层样品在920℃挤压后,在Fe-钛界面处形成的5种典型粒状化合物(对应图2c中的点1~5),通过EDS点分析得到其主要元素原子比依次为:Fe0.62Cr0.12Ti0.08C0.16、Ti0.72Al0.04C0.19、Fe0.23Ti0.43Al0.05C0.22、Al0.68C0.29、Cr0.42Fe0.05C0.49。热处理后这些化合物消失,说明其在940℃条件下均处于亚稳状态。由于EDS设备难以准确表征C元素含量,并且析出物在形核长大过程中,还可能形成壳状的复合析出特征[24],因此仅根据上述名义成分难以判定各化合物类型。图7为通过查阅MSI相图数据库得到的不同三元合金体系1000℃的等温截面相图。结合上述名义成分,可以判定图2c中的5种化合物结构类型分别为M23C6、TiC1 - x 、TiC + TiFe、Al4C3、Cr3C2,其所对应的成分依次在图中按序号标出。

图7

图7

不同合金体系1000℃的三元相图截面特征

Fig.7

Isothermal sections (1000oC) of typical ternary phase diagrams (The marked numbers and symbols indicate the EDS indexed compositions of the five compounds formed in the interface of sample Fe-920oC in Fig.2c; the content of each element in the figures is the atomic fraction, %)

(a) C-Cr-Fe (b) C-Ti-Fe (c) C-Ti-Al

(d) Fe-Ti-Nb (The shaded green region presents the infinite solid solution relationship between Nb and β-titanium)

界面化合物的形成不仅与平衡相图中所展示的热力学特征相关,也受形核、长大等动力学因素的影响[25,26]。热处理过程中,充分的扩散使得Fe中间层920℃挤压样品界面的5种典型化合物全部固溶入基体中,在后续的冷却过程中,由于缺少变形诱导的形核过程,大部分粒状化合物来不及析出,因此热处理后该样品界面化合物消失(图3c)。化合物的固溶过程主要受相图中与其共存或相近的基体相影响[21],M23C6与γ-Fe在相图上共存,因此加热后易固溶至奥氏体相中,而TiC1 - x 则将固溶入α-Ti基体,TiC + TiFe易固溶至β-Ti基体,Al4C3和Cr3C2由于相区内缺少与其共存或相近的基体相,因此热处理后可能会首先转变为TiC1 - x 或者Cr23C6,之后再分别固溶到β-Ti基体或γ-Fe基体中,如固溶不完全,还将继续保留在相变后的室温组织中。

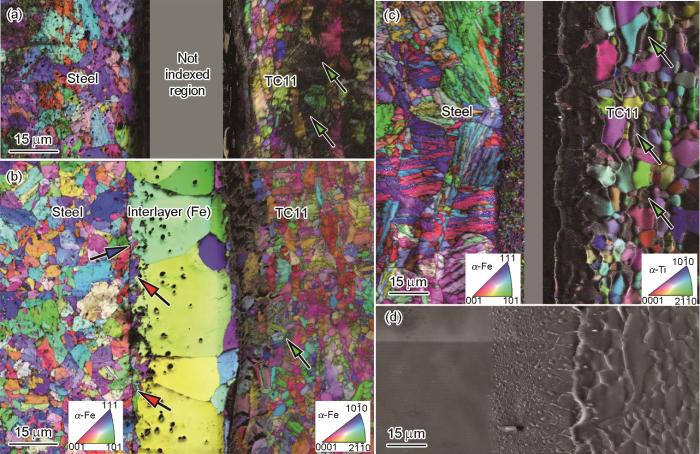

3.2 挤压及热处理的组织演变

通过Fe中间层样品分析挤压温度和热处理对高强CrMo钢和TC11钛合金基材组织的影响,由于中间层厚度远小于基材壁厚,因此钢和钛基材的变形组织特征可以认为不受中间层的影响。920和970℃挤压后的组织分别如图8a和b所示,其中左侧钢基体均为贝氏体组织且晶粒没有被明显拉长,说明2个温度条件下钢基体在奥氏体相区均发生了充分的再结晶,而右侧钛基体组织中,2个样品均包含拉长的初生α-Ti晶粒。此外,920℃挤压后钛基体由于再结晶不充分导致组织均匀性差,且由于样品内部存在较多的亚结构和较大的内应力,还使得相同制样条件下的EBSD标定率偏低(54%),而970℃挤压样品中等轴的α晶粒明显增多,表明其再结晶更加充分且样品标定率更高(75%)。970℃挤压样品热处理后的组织如图8c所示,其左侧钢基体完全转变为马氏体组织,并且根据马氏体板条长度判定热处理过程中奥氏体晶粒发生了明显的长大,右侧钛基体中再结晶的α-Ti晶粒进一步长大,其间夹杂的未标定区则为β-Ti (绿色箭头)。基于上述组织特征分析,可以解释Nb中间层920℃挤压样品热处理后形成更厚β-Ti层的原因是由于钛基体的不充分再结晶所致,钛基体中大量的亚结构界面不但影响了样品的标定率,在后续热处理过程中更作为合金元素的快速扩散通道[27],促进了Nb的扩散并在Nb-钛界面处形成了更厚且更均匀的β-Ti层(图5c)。

图8

图8

Fe中间层样品920和970℃挤压后的组织特征,及Fe中间层970℃挤压态样品热处理后的组织特征和中间层析出特征

Fig.8

Microstructures of Fe-920oC (a) and Fe-970oC (b) samples, and microstructure of Fe-970oC-H (c) and corresponding precipitation state (d) (Arrows with green, blue, and red colors indicate the β-Ti grains, the original steel-Fe interface, and the newly formed zigzag interface after the hot extrusion process, respectively)

Fe中间层样品的组织演变方面,920℃挤压态界面形成的粒状化合物显著影响了振动抛光效果,导致图8a的Fe中间层组织始终无法表征;970℃挤压态的Fe中间层组织则如图7b所示,Fe中间层呈现出异常粗大的等轴铁素体组织,这也是该条件下Fe中间层硬度偏低的主要原因(图6a)。此外,钢基体的部分贝氏体组织穿越原始钢-Fe界面(蓝色箭头)扩展到Fe中间层中,形成锯齿状界面特征(红色箭头),该特征有利于提高界面结合强度[28]。图8c显示热处理后Fe中间层组织显著细化,且通过图8d中与其对应的表面形貌特征分析认为,热处理后Fe中间层中出现了大量的富Cr碳化物,经EDS点分析进一步确定其为M23C6 (M = Cr、Fe)碳化物,其主要形成于奥氏体相区,能够通过抑制相变过程的界面迁移显著降低Fe中间层的晶粒尺寸,由此带来的析出强化和细晶强化增量,最终导致热处理后Fe中间层界面硬度显著提高。

3.3 复合界面强化机制

通过对剪切断裂微观形貌分析发现,Fe中间层样品均沿Fe-钛界面开裂,因此Fe中间层同钛基体间的界面结合强度是决定界面剪切强度的关键。如表1所示,尽管920℃挤压样品在Fe-钛界面处形成了大量的粒状化合物,但是2个温度下的挤压态样品均呈现良好的结合强度,而热处理后剪切强度却显著降低,此时920℃挤压样品的化合物层也消失,由此可以明确界面处的粒状化合物并不代表差的界面结合强度。本工作通过综合分析界面析出及组织演变特征,认为中间层本身的力学性能特征,也能影响界面结合强度。

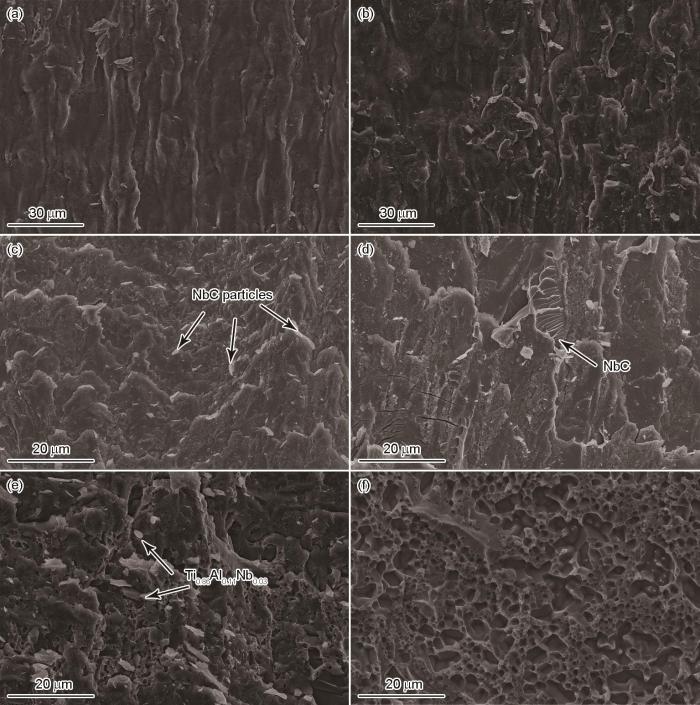

Fe中间层不同温度挤压态样品的界面剪切断裂特征分别如图9a和b所示。其中,920℃挤压样品钛侧的断裂表面呈现出与挤压拉长的α-Ti晶粒相一致的浮凸特征,这主要是由钛基体中滑移系激活状态不同所导致的各晶粒变形不均匀所致[29]。界面浮凸能够在Fe-钛界面处形成锁扣效应进而提高界面结合强度,而热处理过程中Fe中间层中析出的M23C6碳化物,导致Fe中间层转变为脆硬组织,从而影响了界面浮凸形成的锁扣效应并导致热处理后界面剪切强度显著下降。图9b为970℃挤压样品断裂表面,具有拉长晶粒特征的界面浮凸被不规则撕裂痕替代,这主要与钛基体内部相对充分的再结晶过程相关。再结晶所诱发的界面迁移,会使界面处晶界轮廓变得光滑,降低变形所导致的锁扣效应,因此970℃挤压样品的界面结合强度要低于920℃挤压样品。此外,钛基体的充分再结晶也是导致热处理后Fe-钛界面剪切强度显著降低的另一个原因。

图9

图9

Fe和Nb中间层样品经不同挤压温度和热处理后的界面断裂特征

Fig.9

Shear fractures of Fe-920oC (a), Fe-970oC (b), Nb-920oC (c), Nb-920oC-H (d), Nb-970oC (e), and Nb-970oC-H (f)

Nb中间层样品的主要断裂面随着挤压温度的不同发生变化,920℃挤压样品及其热处理态的剪切断裂主要发生在钢-Nb界面处,该界面以膜状NbC为特征;而970℃挤压样品及其热处理态的剪切断裂则主要发生Nb-钛界面,该界面主要以不连续的β-Ti层为特征。图9c和d分别为920℃挤压态及热处理态样品钢侧的断裂特征。可以看出,挤压态样品剪切断裂面上分布着点状的NbC颗粒,剪切撕裂条带间距也相对较小;而其热处理态样品的剪切撕裂条带明显变宽,此外还形成了明显的脆性穿晶裂纹特征[30],如图9d中箭头所示,通过EDS分析发现该脆性穿晶裂纹形成于膜状硬质NbC层上。因此结合图5c的截面特征分析认为,NbC膜形成于挤压前的保温过程且与钢基体保持一定的共格特征[23],920℃挤压时由于温度较低,脆硬的NbC膜层发生破碎,从而影响了钢-Nb界面间的结合强度,在热处理过程中,破碎的NbC层通过扩散修复并增厚,不但使得界面结合强度进一步增加(170 MPa),还在剪切断裂面形成片状的NbC穿晶断裂特征。然而需要明确的是,由于热处理后样品仍主要沿钢-Nb界面剪切断裂,因此膜状NbC连接的钢-Nb界面剪切强度始终低于连续β-Ti层所连接的Nb-钛界面强度。

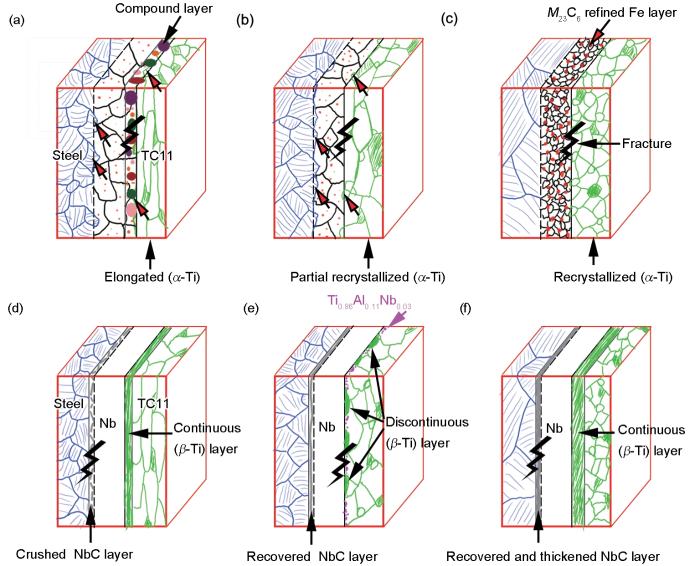

相较于Nb中间层920℃挤压样品,970℃条件下挤压破碎的NbC膜有足够的条件进行扩散修复,使得Nb-钢侧保留了良好的结合强度;另一方面,不连续的β-Ti层使得Nb-钛界面结合强度降低,最终导致970℃挤压态及其热处理态样品均主要沿Nb-钛界面断裂。如图9e和f所示,挤压态的断裂界面上含有大量的Ti0.86Al0.11Nb0.03化合物颗粒和少量的韧窝,因而图4d2上的细小孔洞即可判定是由抛光时脱落的Ti0.86Al0.11Nb0.03颗粒所导致,且该化合物的形成也是Nb-钛界面无法形成连续β-Ti层的主要原因。由于970℃挤压态样品具有良好的剪切强度(135 MPa),因此推测Ti0.86Al0.11Nb0.03颗粒对界面的钉扎作用有助于Nb-钛界面保持良好的结合强度。然而如图9f所示,热处理后Nb-钛界面的Ti0.86Al0.11Nb0.03颗粒消失,断口转变完全的韧窝特征,这主要与Nb-钛界面处β-Ti层的生长有关。如图5f所示,热处理后由于Nb-钛界面仍未形成连续的β-Ti层,且Ti0.86Al0.11Nb0.03颗粒的溶解使得界面失去了析出钉扎作用,最终导致热处理后的Nb-钛界面结合强度反而降低(98 MPa)。根据高强CrMo钢和TC11钛合金结合界面在高温挤压及热处理过程中的组织转变特征、析出溶解特征和剪切断裂特征,最终绘制出了Fe、Nb 2种中间层在不同工艺条件下的界面结合示意图,如图10所示,相关断裂机制的建立为进一步探索优化高强钛-钢复合管的高温挤压生产工艺奠定了理论基础。

图10

图10

Fe中间层、Nb中间层挤压及热处理态样品的组织及界面特征示意图

Fig.10

Schematics of interfacial microstructures of Fe-920oC (a), Fe-970oC (b), Fe-970oC-H (c), Nb-920oC (d), Nb-970oC (e), and Nb-920oC-H (f) samples (Red arrows indicate the interface reliefs caused by the inhomogeneous deformation of grains)

4 结论

(1) Fe中间层920和970℃挤压态样品具有良好的界面结合强度(> 160 MPa),其主要与Fe-钛界面处晶粒变形不均匀所诱发的锁扣效应相关。热处理时Cr23C6碳化物通过抑制奥氏体向铁素体转变过程中的相变界面迁移,使Fe中间层晶粒显著细化并导致Fe中间层转变为硬脆界面,此外钛基体的再结晶过程也会使界面变得光滑并影响锁扣效应,最终导致Fe-钛结合界面剪切强度显著下降(< 75 MPa)。通过对Fe-钛界面处化合物析出及固溶特征分析发现,界面处的粒状化合物并不影响界面结合强度。

(2) Nb中间层920℃挤压样品的界面结合强度由钢-Nb界面形成的硬质NbC层所决定。NbC层主要形成于挤压前的加热过程,920℃挤压后NbC层受力发生破裂,因此920℃挤压样品主要沿钢-Nb侧断裂;而高温热处理过程中,C元素的扩散反应使得NbC层得以修复并明显增厚,进而使得钢-Nb界面结合强度提升,尽管如此,其结合强度仍低于Nb-钛侧形成的连续均匀的β-Ti层。

(3) Nb中间层970℃挤压样品的界面结合强度由Nb-钛界面形成的不连续β-Ti层和Ti0.86Al0.11Nb0.03化合物颗粒所决定。970℃挤压后,较高的挤压温度使得破裂的NbC层有充分的时间进行扩散修复,但是Nb-钛界面析出的Ti0.86Al0.11Nb0.03颗粒抑制了连续的β-Ti层的形成,因此970℃挤压钛样品主要沿Nb-钛界面断裂。由于上述析出物具有一定的钉扎效果,因此挤压态界面剪切强度良好。热处理后,析出颗粒重新固溶且Nb-钛界面尽管β-Ti层增厚但仍为不连续状态,导致Nb-钛界面剪切强度下降。

参考文献

Research progress and prospects of rolling titanium/steel laminates

[J].

钛/钢层合板轧制复合研究进展与展望

[J].

Current status and research trends in processing and application of titanium/steel composite plate

[J].

钛/钢复合板及其制备应用研究现状与发展趋势

[J].

Three kinds of manufacturing technologies of titanium-steel composite plate for pressure vessel

[J].

压力容器用钛-钢复合板的三种制造工艺

[J].

Production technology of titanium & steel cladding tubes

[A].

钛/钢复合管生产工艺介绍

[A].

Study on the titanium/steel bimetallic tube diffusion bonded under inner pressure

[D].

钛/钢双金属管内压扩散复合的研究

[D].

Hot deformation behavior of extruded Ti-46Al-(V, Cr, Ni) alloy

[J].

挤压态Ti-46Al-(V, Cr, Ni)合金的高温变形行为

[J].

Vacuum diffusion bonding of TC4 titanium alloy to 316L stainless steel with AlCoCrCuNi2 high-entropy alloy interlayer

[J].

Study on rolling process, microstructure and properties of titanium clad steel for ship and ocean engineering

[D].

船舶与海洋工程用钛/钢复合板轧制工艺与组织性能研究

[D].

Microstructure and property of fusion weld seam of TA2/Q235 composite plate with Nb/Cu double transition layers

[J].

TA2/Q235复合板Nb/Cu双过渡层熔焊焊缝组织性能

[J].

Microstructure and property of fusion welding butt joints of TA2/Q235 composite plate with Ni alloy transition layers

[J].

TA2/Q235复合板用Ni基过渡层熔焊接头组织和性能

[J].

Research on preparative technique of titanium-based laminated metal composites

[D].

钛系层压金属复合材料制备技术研究

[D].

Mechanical properties and interfacial structure of hot-roll bonding TA2/Q235B plate using DT4 interlayer

[J].

Research on transition layers for the rolling Ti-steel composite plates

[J].

轧制钛/钢复合板过渡层的研究

[J].

Effect of heating temperature on microstructure and mechanical properties of Q235/Ti composites plates with Ni interlayer

[J].

加热温度对镍中间层热轧钛钢复合板微观组织及力学性能的影响

[J].

Interfacial microstructure and properties of a vacuum roll-cladding titanium-steel clad plate with a nickel interlayer

[J].

Design of high strength Cu alloy interlayer for mechanical bonding Ti to steel and characterization of their tri-layered clad

[J].

Effect of interlayer material and rolling temperature on microstructures and mechanical properties of titanium/steel clad plates

[J].

Diffusion bonding between steel/titanium with copper interlayer

[D].

铜过渡层钢/钛扩散复合研究

[D].

Bore damage characteristics of a machine gun barrel

[J].

某机枪枪管內膛损伤特征

[J].为了探明某机枪枪管损伤特征,分析其失效机制,开展了寿命射击试验。采用光学显微镜、扫描电子显微镜、内窥镜和量规对枪管内膛表面进行观察和测量。结果表明,从枪尾至枪口Cr层主要损伤方式为由剥落向磨损转变,根据这个特征,寿终枪管沿轴向可分为剥落区、过渡区和磨损区。从剥落区至磨损区,膛线起始损伤从阴线逐渐向阳线转变。剥落区和磨损区的损伤速率均较高,而过渡区的损伤速率相对缓慢。在剥落区,射弹量为全寿命的27%时阴线出现大块Cr层掉落,射弹量为全寿命的55%时Cr层已完全剥落。在磨损区,射弹量为全寿命的7%时阳线导转侧已发生明显磨损,射弹量为全寿命的7%增至14%时内径从12.69 mm升至12.75 mm.

Effects of annealing time on microstructure and properties of TA2/Q235 explosive composite plate

[J].

退火时间对TA2/Q235爆炸复合板组织性能的影响

[J].

Microstructure characterization of nanometer carbides heterogeneous precipitation in Ti-Nb and Ti-Nb-Mo steel

[J].

Interphase precipitation in Ti-Nb and Ti-Nb-Mo bearing steel

[J].

Kinetics of heterogeneous dislocation precipitation of NbC in alpha-iron

[J].

A nanoscale co-precipitation approach for property enhancement of Fe-base alloys

[J].Precipitate size and number density are two key factors for tailoring the mechanical behavior of nanoscale precipitate-hardened alloys. However, during thermal aging, the precipitate size and number density change, leading to either poor strength or high strength but significantly reduced ductility. Here we demonstrate, by producing nanoscale co-precipitates in composition-optimized multicomponent precipitation-hardened alloys, a unique approach to improve the stability of the alloy against thermal aging and hence the mechanical properties. Our study provides compelling experimental evidence that these nanoscale co-precipitates consist of a Cu-enriched bcc core partially encased by a B2-ordered Ni( Mn, Al) phase. This co-precipitate provides a more complex obstacle for dislocation movement due to atomic ordering together with interphases, resulting in a high yield strength alloy without sacrificing alloy ductility.

Dualism of precipitation morphology in high strength low alloy steel

[J].

Sequential nucleation of phases in a 17-4PH steel: Microstructural characterisation and mechanical properties

[J].

Interface structure and interface failure behavior of TA2/stainless steel/Q235 composite plate

[D].

TA2/不锈钢/Q235复合板的界面结构及失效行为

[D].