γ-TiAl合金长期暴露应用于600~700℃高温,表面与高温气体交互作用而形成TiO2、Al2O3等组成的反应层。表面反应层对TiAl合金的力学性能有着重要影响,已有研究[7~9]表明,TiAl合金热暴露后样品极易在表面萌生裂纹而发生脆性断裂,导致材料室温塑性、疲劳性能显著下降,而热暴露表面通过机加工去除后,其力学性能基本恢复[9],因此有必要研究TiAl合金热暴露表面组织演变。已有研究[10,11]表明,短时热暴露样品表面的γ (L10)和α2 (D019)相吸附固溶大量的O元素,局部形成的TiO2和Al2O3嵌入基体内;而长时热暴露样品形成连续的TiO2、Al2O3、Ti-Al-O和Ti2AlN等物相,并且这些物相由表及里按层连续分布[12,13]。热暴露表面显微组织与合金成分[14]及其初始组织[15]密切相关,Chen等[16]发现Nb元素可促进TiAl合金表面形成致密氧化膜,避免TiAl合金内氧化,从而显著改善了合金700~900℃高温抗氧化性。平发平等[17]计算了合金化元素对TiAl合金氧化行为的影响,结果表明Nb、Mo等元素可抑制Al2O3垂直生长,促进连续Al2O3氧化膜的形成。而上述元素多为β稳定元素,含量较大时易形成β0 (

Ti-43.5Al-4Nb-1Mo-0.5B铸造合金具有更好的高温抗氧化性能和高温强度,但该合金显微组织,特别是残余β0相对热暴露表面组织的影响有待研究。因此,本工作研究了该合金在700℃目标使用温度,长时热暴露条件下表面组织的演变规律,以期综合评估并优化其高温抗氧化能力,从而促进其在高温结构部件中的应用。

1 实验方法

实验用合金名义成分为Ti-43.5Al-4Nb-1Mo-0.5B (TNM-0.5B),为保证铸件成分均匀无偏析,合金经2次真空自耗熔炼和1次真空感应熔炼,然后浇铸入Y2O3面层陶瓷模壳,获得厚度3 mm的薄壁铸件。最终铸件成分检验结果如表1所示。可以看出,铸件实际成分与名义成分基本相符。薄壁铸件经1260℃、150 MPa热等静压4 h,以消除铸件内部缩松缺陷。

表1 Ti-43.5Al-4Nb-1Mo-0.5B (TNM-0.5B)合金铸件成分检测结果

Table 1

| Element | Mass fraction / % | Atomic fraction / % |

|---|---|---|

| Ti | 59.06 | 50.61 |

| Al | 28.6 | 43.5 |

| Nb | 9.75 | 4.31 |

| Mo | 2.45 | 1.05 |

| B | 0.14 | 0.53 |

| O | 0.065 | 0.17 |

| N | 0.02 | 0.06 |

热暴露试样尺寸和表面质量按照HB 5258-2000《钢及高温合金的抗氧化性测定试验方法》要求,从薄壁铸件切取试片,样品所有表面经研磨抛光,尺寸为30 mm × 10 mm × 1.5 mm,最后在酒精中超声清洗15 min吹干待用。将样品放入充分烘干的Al2O3坩埚中,而后放入700℃ Muffle炉中进行热暴露实验,炉内空气充分,分别在热暴露不同时间后取出样品,放入干燥皿中充分冷却后进行分析。采用Smart Lab多功能X射线衍射仪(XRD)检测热暴露样品表面物相组成;采用Apreo热场发射扫描电镜(SEM)观察热暴露样品表面形貌,并采用其配备的能谱仪(EDS)分析不同反应产物化学成分;采用Micro-XAM3D白光干涉仪检测热暴露样品表面轮廓以及具体物相线性高度;采用线切割切取不同时间热暴露样品,经研磨、抛光和阳极氧化后,采用Axiovert 200 MAT型金相显微镜(OM)观察样品剖面表面反应层显微组织;采用SEM观察热暴露样品表面反应层显微结构及其元素分布。

2 实验结果

2.1 热暴露时间对样品表面反应产物的影响

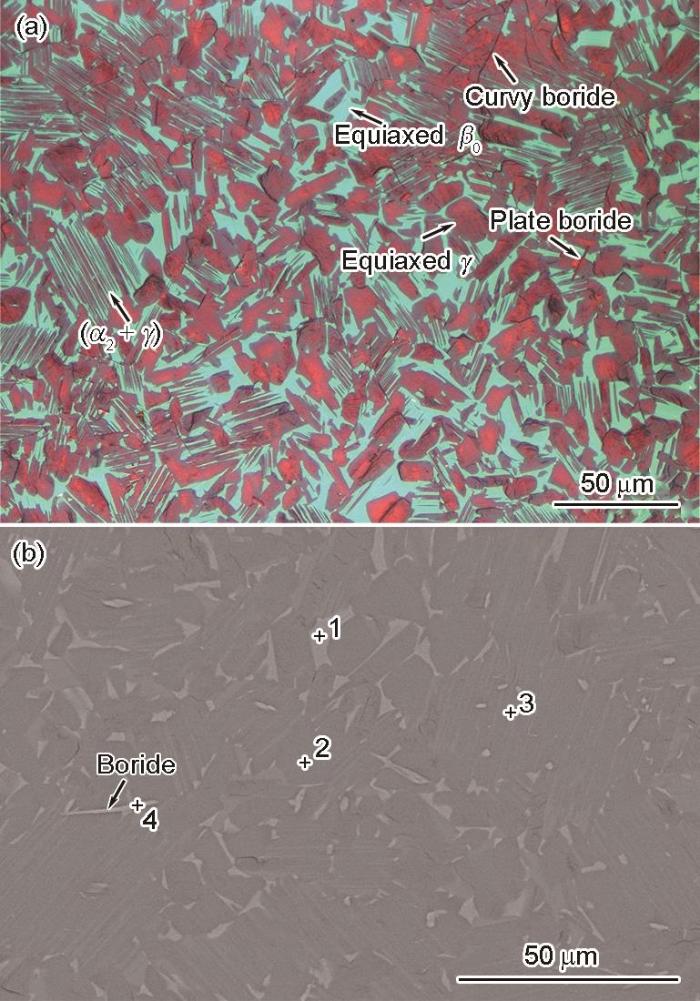

图1

图1

TNM-0.5B合金铸件初始组织的OM像及背散射电子(BSE)像

Fig.1

OM (a) and backscattered electron (BSE) (b) images of initial microstructures of TNM-0.5B alloy

表2 TNM-0.5B合金铸件初始组织组成相EDS结果 (mass fraction / %)

Table 2

| Position | Specific constitute | Al | Ti | Nb | Mo | B |

|---|---|---|---|---|---|---|

| 1 | Equiaxed β0 | 20.64 | 60.96 | 11.86 | 6.54 | 0 |

| 2 | Equiaxed γ | 31.20 | 56.00 | 11.10 | 1.70 | 0 |

| 3 | α2 + γ lamellar | 27.55 | 59.54 | 9.96 | 2.95 | 0 |

| 4 | Boride | 8.06 | 43.91 | 13.98 | 3.17 | 30.88 |

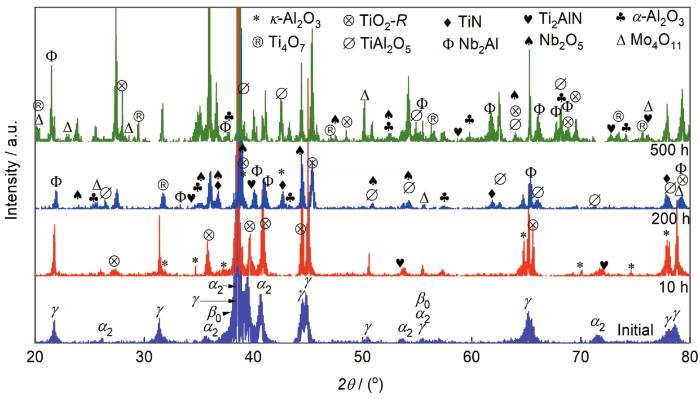

图2给出了TNM-0.5B合金热暴露不同时间样品表面的XRD谱。可以看出,初始样品主要为γ-TiAl和α2-Ti3Al相衍射峰,还有微弱的β0相衍射峰。热暴露10 h样品表面除了上述基体物相,还检测到较强的金红石TiO2-R、κ-Al2O3和Ti2AlN衍射峰。随着热暴露时间进一步延长至200 h,初始样品中γ、β0和α2相衍射峰几乎未检测到,TiO2-R衍射峰强度进一步增强,而κ-Al2O3和Ti2AlN的衍射峰强度变化不大,甚至有所下降。此外,X射线还检测到Ti4O7、TiN、TiAl2O5、α-Al2O3、Nb2Al、Nb2O5和Mo4O11相,其中Ti4O7、TiN和TiAl2O5衍射峰强度较高,而Nb2Al的衍射峰强度较低。热暴露500 h样品表面未检测到初始样品中γ、β0和α2相衍射峰,氧化产物衍射峰数量明显增多,但未检测到新的反应产物,衍射峰对应的物相主要有Mo4O11、Nb2Al、TiO2-R、Ti4O7、α-Al2O3、TiAl2O5、Ti2AlN和Nb2O5,其中Nb2Al、TiO2-R、Ti4O7、TiAl2O5和Ti2AlN的衍射峰强度增大尤为明显,而短时热暴露产物κ-Al2O3衍射峰消失。以上结果表明,样品表面反应产物及其体积含量随着热暴露时间延长而变化,反应产物组成在热暴露时间200 h后基本稳定。

图2

图2

700℃空气热暴露不同时间样品表面的XRD谱

Fig.2

XRD spectra in the surface of samples thermal exposed at 700oC in air for different time

2.2 热暴露时间对样品表面形貌的影响

图3为不同时间热暴露样品表面的二次电子像,图中各点的EDS分析结果如表3所示。可见,样品表面仍保持与初始组织相似的纹理。但不同物相表面反应产物差别较为明显,并且随着热暴露时间延长而不同。热暴露0.5 h样品表面α2相、β0相和硼化物位置的高度略高于周边γ相基体,表面生成细小致密的晶体颗粒,并出现较多尺寸较大、分布较稀疏的晶体颗粒;而γ相表面的晶体颗粒细小致密,几乎未观察到大尺寸晶体颗粒,如图3a所示。表3表明,所有物相位置的O含量均明显增大,其中β0相中O含量最大,α2相次之,γ相最少。热暴露10 h样品表面α2相、β0相和硼化物几乎被细长棒状反应产物覆盖,而γ相反应产物仍非常细小致密,如图3b所示。结合EDS和XRD分析结果可知,表面β0、α2和γ相并未完全氧化,但其内部固溶较多O元素。热暴露200 h后所有物相表面都生成了尺寸接近、分布较致密的晶体颗粒,EDS分析表明这些物相位置的O含量增大,但O含量差别减小,β0相和α2相位置略高于周边等轴γ晶粒,如图3c所示。这种高度差在热暴露500 h后进一步扩大,特别是β0相位置生成棱角分明、孔隙较大、尺寸约为2 μm的晶须团簇,EDS分析表明,该晶须Ti和O含量高,主要为TiO2-R;而α2相片层位置的反应产物也高于相邻γ片层,但其晶体尺寸和致密度与周边γ相基体反应产物相差不大,如图3d所示。对比热暴露200和500 h样品表面γ相位置EDS分析结果可知,2者成分相差不大,这表明热暴露200 h样品表面γ相已完全氧化,即形成一定厚度的氧化膜。热暴露200 h样品表面α2相与γ相位置成分相差不大,如表3所示,这表明α2相也已经充分氧化。

图3

图3

热暴露不同时间样品表面的二次电子像

Fig.3

Secondary electron images of sample surfaces after thermal exposed at 700oC for 0.5 h (a), 10 h (b), 200 h (c), and 500 h (d)

表3 样品热暴露表面氧化产物EDS分析结果 (mass fraction / %)

Table 3

| Position | Phase | Constitute | ||||

|---|---|---|---|---|---|---|

| O | Al | Ti | Nb | Mo | ||

| 1 | Equiaxed β0 | 30.96 | 16.93 | 44.11 | 6.33 | 1.67 |

| 2 | Equiaxed γ | 21.99 | 22.99 | 47.11 | 7.05 | 0.85 |

| 3 | γ lamellar | 24.47 | 20.75 | 46.51 | 6.95 | 1.33 |

| 4 | α2 lamellar | 28.67 | 18.28 | 45.35 | 6.27 | 1.43 |

| 5 | γ lamellar | 42.31 | 18.37 | 34.29 | 4.50 | 0.53 |

| 6 | α2 lamellar | 46.86 | 19.76 | 28.79 | 3.82 | 0.77 |

| 7 | Equiaxed β0 | 51.00 | 4.38 | 43.96 | 0.66 | 0.00 |

| 8 | Equiaxed γ | 44.42 | 14.32 | 37.00 | 3.74 | 0.52 |

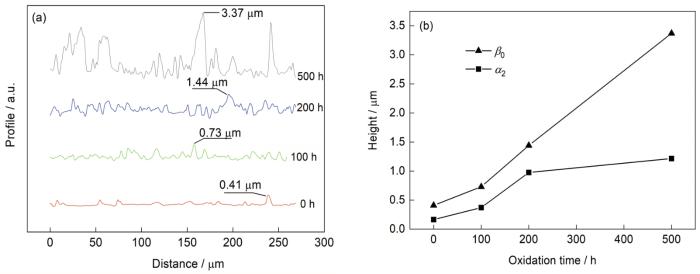

样品表面不同物相反应物高度差异随时间变化较大,这与热暴露过程氧化动力学密切相关。不同时间热暴露样品的白光干涉表面形貌如图4所示。可以看出,初始样品局部有凸起,需要指出的是:抛光态样品虽未热暴露,但其表面组织在室温环境即会发生气氛元素的固溶和解离,使得表面组织晶格膨胀,形成微观凸起,但其与周边基体相差不大,仅1 nm左右,如图4a所示;热暴露100 h后,表面凸起数量明显增多,但不同物相表面反应物高度相差不大,如图4b所示;热暴露200 h后,个别凸起高度明显大于周边反应物,如图4c框选所示;热暴露500 h后,局部凸起的高度进一步增大,明显高于基体,并且呈环形分布,如图4d所示。在凸起位置截取线性轮廓分析不同物相的高度,如图5a所示。从图中可看出,高度较大的凸起呈周期性分布,其内部还有高度较小的凸起,周期性长度与片层晶粒尺寸相当,对比图4表面形貌和图5a线性轮廓截取位置可知,该类凸起对应初始等轴β0相晶粒位置,而内部小凸起对应α2相片层位置。图5b给出了不同时间热暴露样品中β0和α2相位置凸起的相对高度。从图中可以看出,β0相反应产物高度随着热暴露时间延长几乎呈线性增大,而α2相反应产物高度变化在热暴露200~500 h间有一个拐点。

图4

图4

700℃热暴露不同时间样品表面三维轮廓

Fig.4

Surface profiles of samples thermal exposed at 700oC in air for 0 h (a), 100 h (b), 200 h (c), and 500 h (d)

图5

图5

不同时间热暴露样品表面线性轮廓和物相相对高度

Fig.5

Linear profiles (a) and heights of specific phase (b) in the surface of samples thermal exposed at 700oC in air for different time

2.3 热暴露时间对样品表面反应层显微组织的影响

图6为TNM-0.5B合金热暴露不同时间的纵剖面组织。可以看出,样品表面反应层(图中虚线框出)厚度随着热暴露时间延长而增厚,其中热暴露10 h样品厚度2~4 μm,100 h样品厚度5~8 μm,200 h样品厚度5~10 μm,500 h样品厚度10~14 μm。不同时间表面反应层具有细微的组织结构,其中10 h热暴露样品最外层可见大量弥散分布的细小颗粒,如图6a所示,其衬度与α2相接近,背散射电子(BSE)分析表明,表面细小颗粒衬度略高于基体,高原子序数元素含量高,如图7a所示。100 h热暴露样品反应层结构随物相不同而表现出层次上的差别,如图6b所示。细致来看,其中γ相可分为4层(图6b右插图),连续的黄色最外层,连续的红色次外层,颗粒弥散分布的次内层以及连续的红色内层。β0相可分为3层(图6b左插图),连续的黄色最外层,连续的红色次外层和颗粒弥散分布的内层,缺少γ相前沿的连续红色次外层,即图6b插图中4所注位置。α2相反应层结构与其位置有关,片层晶粒边缘α2相多为4层结构,而片层晶粒内部则多为3层结构,物相氧化前沿的层次差异是物质扩散主导的,后文将展开讨论。200 h热暴露样品反应层结构与100 h热暴露样品相似,但α2相反应界面多为连续红色层,4层结构反应物增多,并且弥散颗粒尺寸进一步长大,数量进一步减少,如图6c所示。500 h热暴露样品表面未观察到颗粒弥散分布层,所有物相反应界面均形成了连续红色反应层,如图6d (Zone 2)所示。结合图7 EDS面扫描分析,Zone 1存在5层连续反应层(图7d中标出),除了OM观察到的4层结构,在反应界面可观察到厚度极小的连续反应层,如图7d中5所示。从图中还可看出,最外层反应物断续分布(图7d中1),这可能是制样过程脆性反应物脱落导致,而中间两层(图7d中3和4)内部弥散分布细小颗粒,不同反应层的衬度存在一定差异。EDS面扫描分析(图7d~i)表明,表面反应层靠近基体的内层(图7d中5),Al、Mo、Nb和N元素相对富集,而O元素较低;次内层(图7d中4) O、Al元素较高,而Nb、Mo、Ti和N元素含量较低;中间层(图7d中3) Ti和O元素含量高,而Al、Nb、Mo含量低;次外层(图7d中2)局部Al、O、Nb和N含量高,而Ti含量低;最外层(图7d中1) Ti和O含量相对较高,局部Al含量高。结合EDS、物相分析以及文献报道[8,11,12]结果可知,内层主要为Nb2Al和Ti2AlN,次内层主要为α-Al2O3,中间层主要为TiO2-R,次外层主要为Al2O3,最外层主要为TiO2-R。需要注意的是,图7c~e中箭头位置Al含量较低,而对应Ti含量较高,结合图7c中连续黑色物质可推测该层结构为TiO2-R内部存在细小α-Al2O3。进一步分析:该位置靠近富Mo元素(图7h)的基体,由表3 EDS分析可知,富Mo元素对应β0相,也就是说箭头位置对应β0相前沿未能形成连续富Al层,即α-Al2O3。综上所述,不同物相反应界面组织差别较大,且随着热暴露过程不断变化,其中γ相率先发生局部氧化,形成连续反应层,α2相热暴露200 h以上发生局部氧化,形成连续反应层,而β0相主要发生内氧化,反应界面形成富Ti颗粒弥散分布组织。

图6

图6

700℃热暴露不同时间样品表面纵切面显微组织的OM像

Fig.6

OM images of microstructures in the surface of samples thermal exposed at 700oC in air for 10 h (a), 100 h (b), 200 h (c), and 500 h (d) (Insets in Fig.6b show the γ and β0 phase layer characteristics of oxidation front, respectively)

图7

图7

热暴露样品反应界面显微组织BSE像及元素分布图

Fig.7

BSE images of microstructures near the reaction interface of samples thermal exposed for 10 h (a), 100 h (b), and 500 h (c), and element distributions of Al (d), Ti (e), O (f), N (g), Mo (h), and Nb (i) near the interface of sample thermal exposed for 500 h (Main elements in specific layer of oxidation were summarized in the right of Fig.7f; rectangulars in Fig.7d, e, h, and i show the main elements distributions near the reaction interface of β0 phase)

3 分析讨论

3.1 热暴露样品反应界面显微组织与表面形貌演变

热暴露样品表面形貌以及不同物相反应界面组织差异明显,并且在热暴露过程中变化较大,这与相应物相Al含量差异导致的氧化行为差异有关。硼化物中Al含量最低,并且固溶O含量有限,其含有的Ti元素率先氧化并长大,从而在表面形成稀疏分布的TiO2,而硼化物中B元素氧化成高温易挥发的B2O3 [19,20],最终只剩下TiO2-R。已有文献[8,10,18]报道表明,β0和α2相固溶O含量可达20%,而γ相固溶O含量不到2%,热暴露初期EDS分析结果(表3)也表明β0和α2相固溶O含量高于γ相。因此,热暴露初期,β0和α2相吸附固溶大量O和N元素,质量体积增大,受内部限制而只能向外凸出,最终高于γ相基体,这解释了热暴露0.5 h样品表面形貌特点。根据Wagner[21]和Leyens等[22]研究分析,β0和α2相固溶O含量到一定值,Ti元素发生内氧化形成TiO2-R并快速生长。而γ相中Al含量略低于Ti含量,Ti和Al同时氧化分别形成TiO2-R和Al2O3,2者生长过程中相互制约,因此反应物尺寸较小,这解释了热暴露10 h样品不同物相表面形貌差异以及反应界面氧化物弥散分布的组织特征。TiO2-R和Al2O3稳定性接近,但TiO2-R生长速率略快[23],最终覆盖周边Al2O3而在表面形成TiO2-R氧化膜[10]。在TiO2-R生长过程中,反应界面不断消耗Ti元素并扩散固溶O元素,导致Al和O元素富集,当Al含量达到一定值,界面发生局部氧化形成连续Al2O3层。连续Al2O3反应层的长大消耗反应界面Al元素,形成贫Ti富O、Al含量适中的反应过渡层,随着Al含量的不断消耗,最终形成富Ti、O贫Al的反应界面,当Ti含量达到一定值发生内氧化而形成TiO2-R弥散分布组织,并且TiO2-R随着热暴露不断长大而形成连续TiO2-R氧化膜,反应界面不断消耗Ti元素并扩散固溶O元素,导致反应界面再次富集Al和O元素,重复发生Al元素局部氧化而形成连续Al2O3层。经过内氧化弥散TiO2-R长大成连续反应层和局部氧化形成的连续Al2O3层交替生长,最终表面反应物形成TiO2-Al2O3交替的层状组织。在弥散TiO2-R生长过程中,其消耗周边Ti原子并向反应界面扩散Al元素,从而形成贫Ti富O、Al含量适中的反应过渡层,这解释了不同时间热暴露样品表面反应物组织特点。此外,合金中Nb和Mo元素对O的亲和力弱于Ti和Al元素,较难形成氧化物而富集在反应界面[13,16,17,24,25]。图8总结了热暴露过程中不同物相反应界面的组织演变和表面形貌变化。

图8

图8

热暴露过程中表面反应界面显微组织、成分及形貌演变机理

Fig.8

Evolution mechanism of microstructure, composition distribution, and morphology near the reaction interface of TNM-0.5B alloy during thermal exposure for 0 h (a), 10 h (b), 100 h (c), 200 h (d), and 500 h (e)

根据EDS分析结果,γ、α2和β0相中的Al含量依次减小,Ti含量依次增大。根据前述热暴露反应层形成机理分析,上述物相在第一阶段TiO2-R生长、反应界面Al含量富集达到局部氧化所需的时间依次增大,形成的第一层TiO2-R层厚度依次增大。而上述物相在第二阶段Al元素局部氧化形成,反应界面Ti含量富集达到内氧化临界值的时间依次减少,相应生成的第二层厚度α-Al2O3层依次增大。这解释了β0相反应界面α-Al2O3厚度小而TiO2厚度大的组织特点。

连续致密的α-Al2O3氧化膜可阻碍空气与基体的O和Ti元素相互扩散,降低TiO2-R生长速率[10,11,24]。由上述分析可知,γ、α2和β0相形成连续致密α-Al2O3反应层的时间不同,相应表面反应物TiO2-R的轮廓高度随时间变化不同。γ相界面最先形成致密α-Al2O3反应层,其表面TiO2-R尺寸和高度变化较小;而α2相比β0相更早形成致密α-Al2O3反应层,表面反应物TiO2-R生长速率以及由此导致的轮廓高度变化更早出现拐点,结合图5b可知,拐点发生时间在200~500 h。而β0相Al含量低,其反应界面形成连续α-Al2O3层需更长时间,结合图5b和图7可知,热暴露500 h仍未形成连续α-Al2O3层,因此表面反应物TiO2-R仍线性生长,最终表面形成大尺寸TiO2-R晶体团簇,这解释了不同物相表面反应产物的形貌和高度变化。

3.2 热暴露样品表面反应产物演变

不同时间热暴露样品表面反应产物存在一定差别,热暴露初期只生成TiO2-R、κ-Al2O3和Ti2AlN相。热暴露200 h样品表面基体相已基本反应,κ-Al2O3相消失,但增加了α-Al2O3、TiN、Nb2O5、Mo4O11、Ti4O7、TiAl2O5和Nb2Al相。热暴露500 h样品中Nb2Al、Ti4O7、TiAl2O5和Ti2AlN的体积含量进一步提高。上述反应产物中TiO2-R、α-Al2O3、Mo4O11、Nb2O5分别对应Ti、Al、Mo和Nb元素的氧化产物,其中Nb和Mo元素对O的亲和力弱于Ti和Al元素,较难形成氧化物并且含量少,因此氧化初期2种氧化物基本未检测到。已有研究[10,12,26]表明,α2相Ti3Al高温下与空气中的N2反应生成Ti2AlN,这解释了热暴露10 h样品中Ti2AlN的形成以及α2相的减少。

在TiAl合金热暴露或氧化研究中,反应产物Ti4O7和TiAl2O5在文献[8,11,12]中也未见报道,仅在本工作热暴露200和500 h样品中通过XRD检测到。根据Ti-Al-O相图[23,26],Ti4O7需在低氧状态形成,而TiAl2O5需在高温低氧分压条件通过TiO2 + Al2O3高温共晶转变形成,其在室温下需伴生亚稳Ti4O7才存在,否则分解为TiO2-R + α-Al2O3。结合前述反应表面组织以及演变分析可知,热暴露200 h样品表面已基本形成了连续致密的氧化膜,阻碍了外部O元素向基体扩散,相应反应界面处于低氧分压下,亚稳Ti4O7和TiAl2O5可稳定存在,而热暴露500 h样品连续致密氧化膜厚度增大,更有利于Ti4O7和TiAl2O5存在,因此其含量增大。本工作采用了XRD检测样品热暴露表面产物,该方法具有一定的检测深度并且不破坏表面氧化膜。而已报道的TiAl合金氧化物研究[11,12]大多采用透射电镜观察氧化产物,表面致密氧化膜在制样过程遭到破坏,亚稳Ti4O7和TiAl2O5氧化分解成TiO2-R和α-Al2O3,从而未能检测到。

4 结论

(1) TNM-0.5B合金薄壁铸板700℃热暴露反应产物随着时间延长变化较大,TiO2-R、α-Al2O3、Ti2AlN和Nb2Al等典型反应产物随着热暴露时间的延长而增多。此外,短时热暴露样品检测到亚稳κ-Al2O3,但该物相在长时间热暴露后转变为α-Al2O3;而长时热暴露样品检测到亚稳Ti4O7和TiAl2O5,这与长时热暴露表面形成的连续致密氧化膜隔离了外部空气,反应界面处于低氧状态有关。

(2) TNM-0.5B合金不同物相反应界面组织随热暴露时间不断变化。γ相热暴露100 h左右率先发生局部氧化,界面形成连续反应层;α2相先发生内氧化,界面形成弥散分布TiO2,热暴露200 h后才发生局部氧化,界面形成连续反应层;β0界面主要发生内氧化,形成弥散分布TiO2,但热暴露500 h仍未形成连续反应层。TiO2颗粒持续长大和Al元素局部氧化均形成连续反应层,2者轮流作用而导致表面形成TiO2-Al2O3交替的层状组织。

(3) TNM-0.5B合金不同物相表面反应物形貌随热暴露时间变化差异大。热暴露初期γ相表面反应物细小致密,而α2、β0和硼化物反应物稀疏分布;热暴露时间延长至200 h,γ相、α2和β0相反应物均增大且尺寸相差不大,所有物相表面形成致密氧化膜;热暴露时间延长至500 h,γ和α2相反应物变化不大且致密分布,而β0相反应物持续长大,形成稀疏TiO2-R晶体团簇。

(4) 热暴露过程中,γ相反应物高度变化不大,α2相反应物轮廓高度先迅速增大而后缓慢增大,而β0相反应物轮廓高度呈线性增长,这与物相的氧化行为差异导致的界面组织差异有关,相比内氧化形成的弥散氧化膜,局部氧化形成的连续致密氧化膜可有效阻碍O向基体扩散,降低TiO2生长速率。

参考文献

Advances and challenges of TiAl base alloys

[J].

钛铝金属间化合物的进展与挑战

[J].

TiAl alloys in commercial aircraft engines

[J].

Intermetallic titanium aluminides in aerospace applications—Processing, microstructure and properties

[J].

Microstructural design and mechanical properties of a cast and heat-treated intermetallic multi-phase γ-TiAl based alloy

[J].

Effect of cooling rate on boride and room temperature tensile properties of β-solidifying γ-TiAl alloys

[J].

冷却速率对β凝固γ-TiAl合金硼化物和室温拉伸性能的影响

[J].

Microstructure and tensile properties of Ti-43.5Al-4Nb-1Mo-0.1B alloy processed by hot canned extrusion

[J].

Ti-43.5Al-4Nb-1Mo-0.1B合金的包套热挤压组织与拉伸性能

[J].采用包套近等温热挤压工艺制备了Ti-43.5Al-4Nb-1Mo-0.1B合金方形棒材,通过OM、SEM、XRD、TEM和拉伸等实验方法研究了方棒不同状态和位置的组织及拉伸性能。结果表明,方棒材的挤压态组织较为均匀,不同位置的微观组织无明显差异;挤压变形使铸锭组织片层取向趋于一致,趋向平行于挤压方向;晶界处γ相存在颗粒状、块状和长条状3种形态;β相在挤压过程中碎化和被拉长呈平行挤压方向纤维状。在TEM下观察,棒材边部位置片层完全碎化,而心部位置片层断裂后呈长条状。β<sub>0</sub>相中生成大量ω<sub>0</sub>相,两者位相关系遵循:[111ˉ]β0//[0001]ω0、{110}β0//{21ˉ1ˉ0}ω0。方棒材的室温拉伸强度达到1000 MPa以上,室温延伸率为0.5%左右;800 ℃拉伸屈服强度达到400 MPa以上,表现明显塑性。热挤压合金经时效热处理后在β<sub>0</sub>相中生成大量透镜状γ相,时效处理提高了合金的高温拉伸性能,但无法消除ω<sub>0</sub>相。

Effects of thermal exposure on the tensile and fatigue properties of cast Ti-47Al-2Cr-2Nb-0.15B alloy

[J].

热暴露对铸造Ti-47Al-2Cr-2Nb-0.15B合金的拉伸和疲劳性能的影响

[J].测量了铸造Ti-47Al-2Cr-2Nb-0.15B(原子分数,%)合金的高温疲劳强度以及650℃/100 h和800℃/100 h热暴露后的拉伸性能和疲劳强度, 采用X射线衍射和扫描电镜等方法分析了经热暴露后合金基体组织的变化和表面层的结构. 随暴露温度的提高, 合金的室温塑性和疲劳强度降低, 650℃附近有一转折点, 大于650℃时上述性能加速下降; 合金高温疲劳性能具有相似的变化规律. 显微分析表明, 在热暴露或高温疲劳实验时,\表面形成的脆性层是导致合金性能降低的直接原因;而随温度的提高, 表面层由渗氧层转变为氧化层是导致合金性能随温度变化出现转折的原因.

Environmental embrittlement of a third generation γ TiAl alloy

[J].

Oxidation-induced embrittlement of TiAl alloys

[J].

XPS study of the initial stages of oxidation of α2-Ti3Al and γ-TiAl intermetallic alloys

[J].

TEM investigations of the early stages of TiAl oxidation

[J].

Microstructural evolution and high-temperature oxidation mechanisms of a titanium aluminide based alloy

[J].

Effect of Nb on oxidation behavior of high Nb containing TiAl alloys

[J].

The effect of various ternary additives on the oxidation behavior of TiAl in high-temperature air

[J].

The effect of microstructure on the oxidation behaviour of TiAl-based intermetallics

[J].

Oxidation of intermetallic alloys in Ti-Al-Nb ternary system

[J].

Investigation on effects of alloying on oxidation resistance of γ-TiAl by using first principle

[J].

利用第一原理研究合金化对γ-TiAl抗氧化性能的影响

[J].

Oxidation-induced microstructural changes of the TiAl TNM-B1 alloy after exposure at 900oC in air

[J].

The oxidation of TiB2 particle-reinforced TiAl intermetallic composites

[J].

Optimizing high-temperature oxidation behaviors of high-Nb-containing TiAl alloys by addition of boron

[J].

Formation of composite scales consisting of oxides of different metals

[J].

Reactions and phase relations in the Ti-Al-O system

[J].

High temperature oxidation behaviour of TiAl-Cr-Nb-Mo alloys

[J].

Microstructural stability, phase transformation and mechanical properties of a fully-lamellar microstructure of a Mo-modified high-Nb γ-TiAl alloy

[J].