汽车轻量化是提高燃油经济性、减少汽车CO2排放的有效手段。先进高强钢(AHSS)在车身上的应用是实现汽车轻量化的重要技术路径之一,近20年来,多种AHSS钢在车身上已获得了广泛应用[1,2]。孪晶诱导塑性(TWIP)钢被称为第二代AHSS钢,其室温组织为奥氏体,在变形过程中能产生大量的形变孪晶,从而推迟缩颈的形成,获得高的强塑积和高的应变硬化率[3~5],其强塑积通常> 50 GPa·%,是第一代AHSS强塑积的3倍以上。为了获得上述组织和性能,C、Mn、Al是TWIP钢中的主要合金添加元素,通常C元素的添加量为0.4%~1.0% (质量分数,下同)[4],Mn元素的添加量为12%~30%[6],同时添加< 3%的Al有助于抑制TWIP钢的延迟开裂[4]。

由于TWIP钢中的Mn含量远高于第一代AHSS,因此在传统的连续退火机组上,带钢表面Mn富集的程度非常高。Cooman团队[7~10]研究了不同条件下TWIP钢表面合金元素的选择性氧化行为,发现在退火温度为800℃、退火气氛露点为-17和-3℃时,带钢表面会形成一层连续的MnO覆盖层,带钢的次表面则形成脱碳、贫Mn的铁素体层;且露点越高MnO层的厚度和铁素体层的厚度越大。Kim等[11,12]发现退火气氛的露点对TWIP钢表面氧化物的类型及厚度影响显著,当退火气氛露点为-20℃时,表面会形成一层约100 nm厚的MnO。Chen[13]则发现当退火温度为650℃、退火气氛露点为-20℃时,TWIP钢表面MnO层的厚度可达到500 nm以上。Arndt等[14]发现即使将退火气氛露点降至-45℃,退火后TWIP钢表面形成的MnO厚度仍为100~200 nm。Jin等[15]研究发现,当退火气氛露点为10℃时,TWIP表面MnO层的厚度为200~400 nm,其厚度及次表层Mn、Al内氧化的尺寸、形状、分布还受退火温度的影响。

Ren等[18]指出当退火温度为800℃、露点为-10~ -5℃时,TWIP钢可获得最好的可镀性,但根据文中镀锌试样上宏观可见的大量漏镀点,其镀锌质量仍无法满足生产及使用要求。Kim等[19]发现退火前带钢表面50 nm的预镀镍层可以降低TWIP钢表面MnO外氧化层的厚度和连续性,从而可获得良好的可镀性。Blumenau等[20]采用预氧化的方法,将含有23%Mn的TWIP钢在1.8%O2-N2 (体积分数)的气氛中加热至600℃保温10 s进行预氧化处理,之后再进行还原退火及热浸镀,可获得良好的可镀性。通过预氧化还原,在TWIP钢表面形成了一层MnO·Femetal层,MnO层中嵌入的Femetal有效促进了镀层/基板界面上Fe2Al5的形成,从而显著提高了锌液和带钢之间的润湿性。Blumenau等[21]还研究了光亮退火对TWIP钢可镀性的影响,当退火温度为1100℃、退火气氛露点为-50℃时,可以避免TWIP钢中的Mn和Si形成外氧化物,从而在镀层/基板界面上形成有效的Fe2Al5抑制层。虽然光亮退火可以改善TWIP钢的可镀性,但其退火温度较高,现有的常规工业化连续热镀锌线的均热炉加热能力达不到。Kavitha和McDermid[22]证实了镀液中溶解的Al和钢板表面MnO之间存在铝热还原反应,Bluemenau等[23]研究了含23%Mn的TWIP钢在Zn-Al-Mg镀液中的润湿性,发现镀液中的Mg可以促进TWIP钢表面MnO的还原,从而提高TWIP钢表面的润湿性。但由于铝热还原反应消耗的MnO的厚度和反应时间之间存在线性关系[22],在带钢运行速率可达到100 m/min的连续热镀锌生产线上,无法将MnO充分还原,且镀层/基板界面上并未形成有效的Fe2Al5抑制层,所以存在镀层附着性不良的问题。

为进一步探索改善TWIP钢可镀性的技术方案,本工作以16%Mn-0.7%C-1.5%Al成分的TWIP钢为研究对象,研究 基板表层组织对TWIP钢表面合金元素选择性氧化及可镀性的影响。

1 实验方法

实验用TWIP钢样板取自宝钢工业化生产的TWIP钢轧硬卷,主要成分为:16%Mn,0.7%C,1.5%Al,余量为Fe,试样尺寸为220 mm × 120 mm。模拟退火及模拟热镀锌实验均在Iwatani HDPS设备上进行。所有样板在实验前均使用2%NaOH的工业脱脂剂进行清洗,脱脂剂温度为40~60℃,之后用流水冲洗干净、吹干。

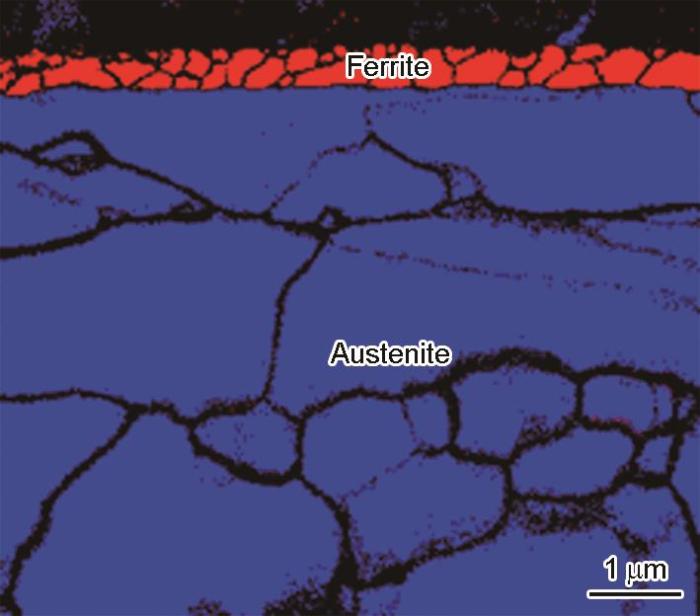

为研究2种表层组织对TWIP钢可镀性的影响,准备2种试样,样品信息如表1所示。试样A和B来自同一批TWIP钢轧硬板,其中样品A不做预处理,其表层组织与基体组织相同,即原始的轧硬态组织。样板B经过如下预处理:首先对轧硬板进行一次退火处理,以5℃/s升温至700℃,保温120 s,然后冷却至室温,升温和保温阶段的气氛为N2-5%H2 (体积分数),露点为10℃。然后将一次退火样板浸入温度为20~30℃、5%HCl (体积分数)的酸液中进行酸洗,浸泡5 s,以除去一次退火试样表面的MnO,获得表层为铁素体、基体为奥氏体的试样,采用HKL NORDLYS电子背散射衍射仪(EBSD)观察试样B的截面组织,如图1所示。

表1 实验用样板信息

Table 1

| Sample | Surface structure | Substrate microstructure | Note |

|---|---|---|---|

| A | Austenite | Austenite | Full hard |

| B | Ferrite | Austenite | Pretreated |

图1

图2

图2

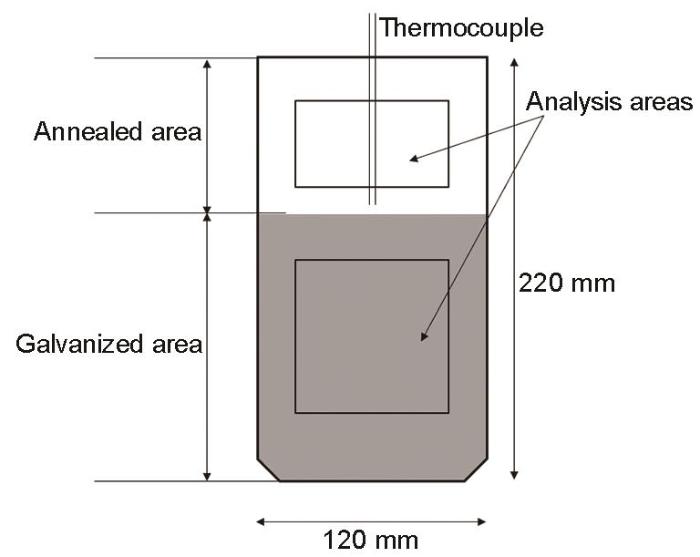

模拟热镀锌试样上分析区域示意图

Fig.2

Schematic diagram of the analysis areas on the galvanized panel

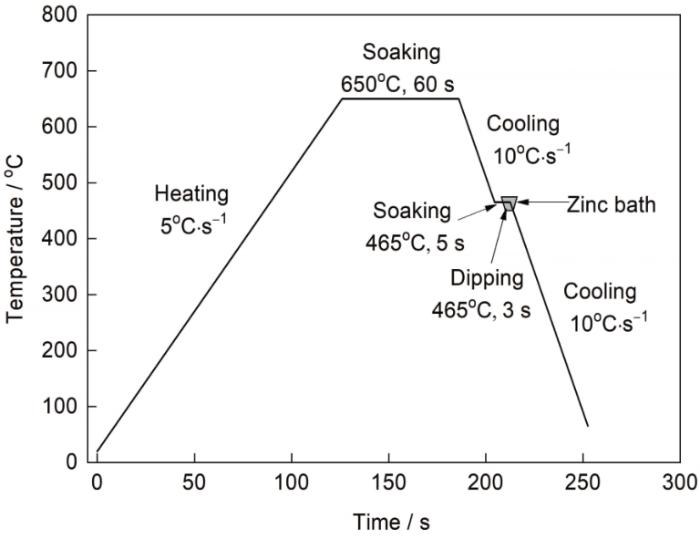

图3

分别在模拟热镀锌试样的镀锌和未镀锌区域的中间位置取样进行宏观和微观分析,取样位置如图2中矩形区域所示。首先用数码相机记录模拟热镀锌试样的外观,根据宏观特征判断可镀性的差异;然后取样进行180°折弯,用3M胶带粘折弯部位,根据是否有锌层脱落判断镀层附着性的差异。使用LECO 750A辉光放电光谱分析仪(GD-OES)对退火前的基板、退火后未镀锌区域以及镀锌区域分别进行元素深度分析,重点关注2种表层组织的试样表面Fe、Mn、Al、O等元素的深度分布及镀层/基板界面位置的Al元素分布等。

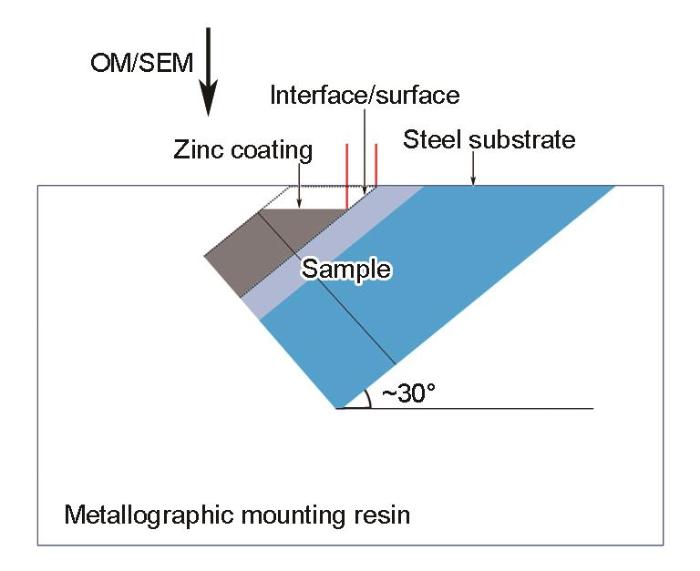

使用配备有X-MAX能谱仪(EDS)的EVO MA25扫描电镜(SEM)对试样上未镀锌区域的表面形貌进行观察及EDS分析。采用添加10%六次甲基四胺缓蚀剂(体积比)的HCl溶液将试样上镀锌区域的锌层溶掉,露出基板,之后在SEM下观察溶锌后的基板表面形貌。采用斜镶的方法制备截面金相,试样与抛光面约呈30°角,使用1% (体积比)硝酸酒精溶液腐蚀截面金相,之后在SEM下观察截面形貌,并进行EDS分析。截面斜镶制样示意图如图4所示,斜镶制样可以放大观察到的镀层以及基板表层较薄的铁素体层的厚度。斜镶制样还可以实现在截面试样上同时观察镀层/基板界面或基板表面形貌,这是因为镀层比基体更容易被硝酸酒精侵蚀,因此试样经过硝酸酒精腐蚀后,镀层和基体在微观上有一定的高度差,加之试样是倾斜的,在DM600M光学显微镜(OM)或EVO MA25 SEM下观察时,可以同时看到一定面积的镀层/基板界面或基板表面形貌。

图4

图4

斜镶截面金相制备及观察示意图

Fig.4

Schematic diagram of metallographic preparation and observation for tilted cross-section

2 实验结果

图5

图5

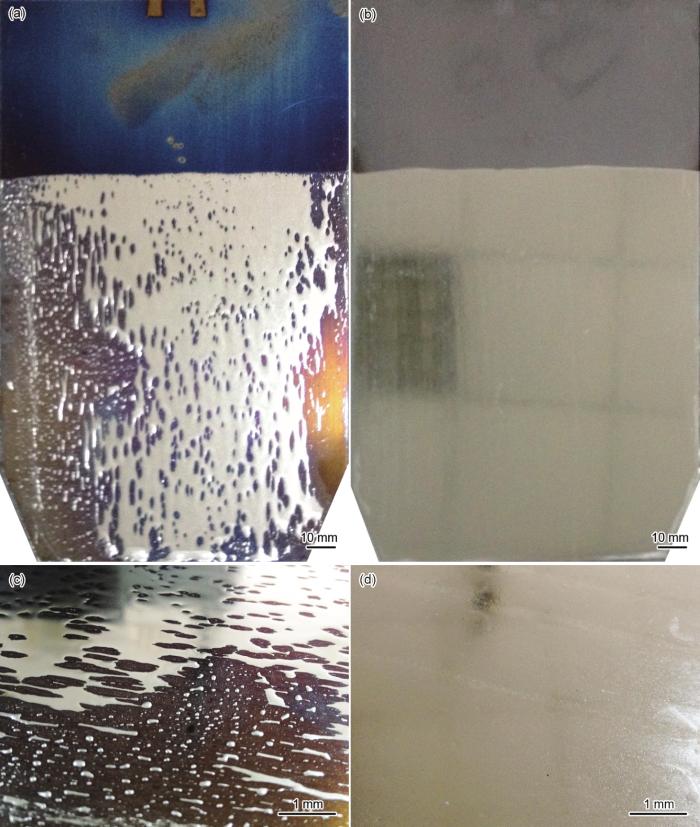

热镀锌试样外观

Fig.5

Appearances of hot dip galvanized samples (a, b) and corresponding magnifications (c, d)

(a, c) sample A (b, d) sample B

另外,在未镀锌区域(上半部),试样A和B的颜色也存在明显差异。试样A表面呈深蓝色,推测是退火后试样A表面存在较明显的Mn元素外氧化,而试样B表面呈现亚光的金属色,推测试样B表面无明显的合金元素外氧化。

图6

图6

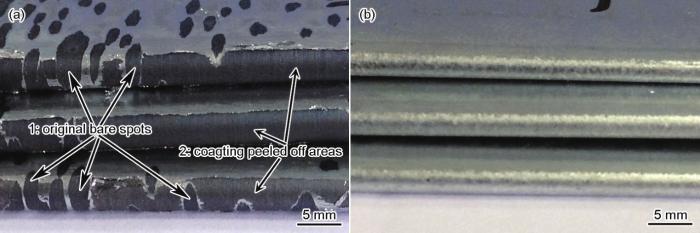

镀层附着性检测试样外观

Fig.6

Appearances of coating adhesion test of sample A (a) and sample B (b)

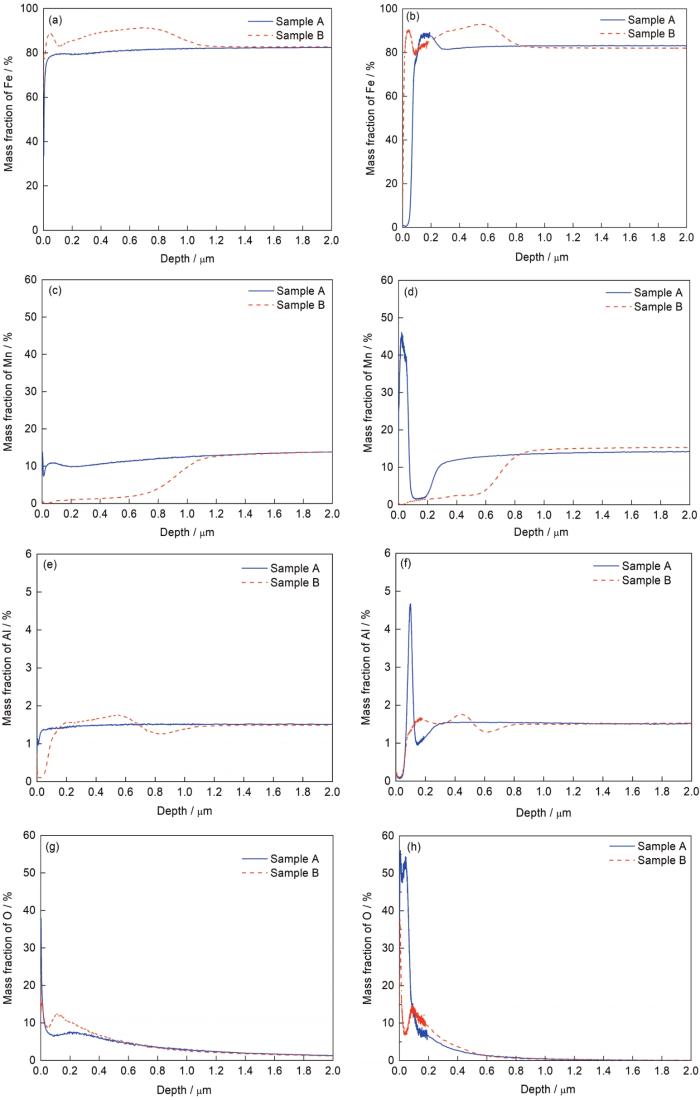

退火前后试样A和B表面2.0 μm深度范围内的GD-OES检测结果如图7所示,图中包括TWIP钢的主要成分Fe、Mn、Al以及O 4种元素。

图7

图7

退火前后试样表面Fe、Mn、Al、O元素深度分布

Fig.7

GD-OES depth profiles of Fe (a, b), Mn (c, d), Al (e, f), and O (g, h) in as-received (a, c, e, g) and annealed (b, d, f, h) samples

首先,退火前的轧硬板试样A和预处理试样B表面的Fe、Mn、Al差异明显。在距表面约1 μm深度范围内,试样A的Fe、Mn、Al与基体成分接近,元素深度分布曲线基本接近水平。试样B表层1 μm范围内的Fe含量接近90%,高于基体以及相同深度位置的试样A;Mn含量则明显低于基体和相同深度的试样A,含量仅为1%~2%;Al含量与试样A接近,但表层约0.1 μm范围内的Al含量仅为0.1%左右,而在距表面约0.6和0.8 μm的深度Al含量分别略高于或略低于试样A。上述试样A和试样B表层元素深度分布的差异与图1所示的预处理试样B表层有一层铁素体层的组织相对应。试样B经过一次退火预处理后,基板次表层的Mn扩散至表面形成MnO外氧化物,次表层的Mn含量和C含量显著降低,从而表层发生了奥氏体向铁素体的转变,Al元素则发生了内氧化,从而在铁素体层中的Al含量略高于基体[15]。上述表面经过酸洗后,MnO外氧化物被酸洗掉,表面铁素体层被保留。

其次,试样A和试样B在经过相同条件退火后,表面Fe、Mn、Al、O 4种元素的深度分布差异显著。试样A和试样B表面约0.1 μm深度范围内Mn、O的差异最显著,试样A退火后表面Mn元素的峰值达到了约45%,O元素峰值接近55%,可见试样A经过退火后表面形成了厚度为50~100 nm的MnO层。但在同样深度范围内,试样B的Mn、O元素深度分布与退火前相比基本无变化,可见预处理试样B表面的铁素体层有效抑制了Mn元素在退火过程中形成外氧化。试样A和B表面Mn、O的差异可以解释图5a和b试样未镀锌区域外观颜色的差异,即试样A呈现深蓝色是由于表面有MnO的缘故。在距试样A表面约0.1 μm的深度位置,Al元素的峰值达到了4.6%,对比图7f和d中Al、Mn元素的曲线,判断Al元素的富集位置位于MnO/基板界面上。

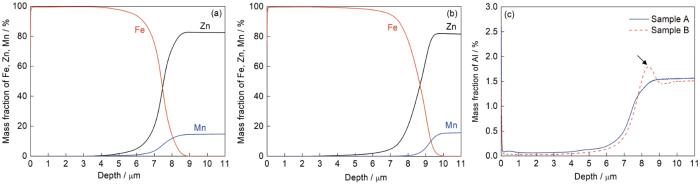

图8

图8

热镀锌试样表面Zn、Fe、Mn、Al元素深度分布

Fig.8

GD-OES depth profiles of Zn, Fe, Mn, and Al in hot dip galvanized samples

(a) Zn, Fe, and Mn in sample A (b) Zn, Fe, and Mn in sample B (c) Al in samples A and B

根据镀层/基板界面位置Al含量的差异可以解释图6所示试样A和试样B镀层附着性的差异。带钢热镀锌时,镀液中的Al会和钢板中的Fe反应形成Fe2Al5抑制层[24],采用GD-OES方法检测Al元素深度分布时,在镀层/基板界面位置会检测到Al元素的富集[25],根据曲线上的峰值高低可以判断界面位置Fe2Al5生成量的多少,从而进一步判断带钢可镀性及镀层附着性的优劣。由于本工作使用的TWIP钢基体中添加了1.5%Al,而镀层中的Al含量仅有0.2%,因此从镀层到基体Al元素呈现由低到高逐渐过渡的趋势。试样B在镀层/基板界面位置出现了Al元素峰值,证明在镀层/基板界面位置形成了足够多的Fe2Al5抑制层,因此镀层附着性优异;相反,试样A在镀层/基板界面上Fe2Al5的抑制层非常少,因此镀层附着性差。

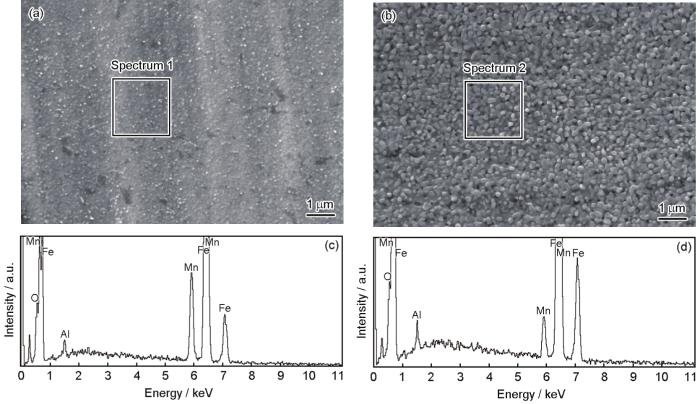

图9

图9

退火试样表面SEM形貌及EDS分析结果

Fig.9

Surface SEM morphologies (a, b) and their EDS spectra (c, d) of the annealed samples A (a, c) and B (b, d)

表2 图9中EDS半定量分析结果 (mass fraction / %)

Table 2

| Spectrum | O | Al | Mn | Fe | Total |

|---|---|---|---|---|---|

| 1 | 3.8 | 1.6 | 14.8 | 79.8 | 100.0 |

| 2 | 2.4 | 1.4 | 4.1 | 92.1 | 100.0 |

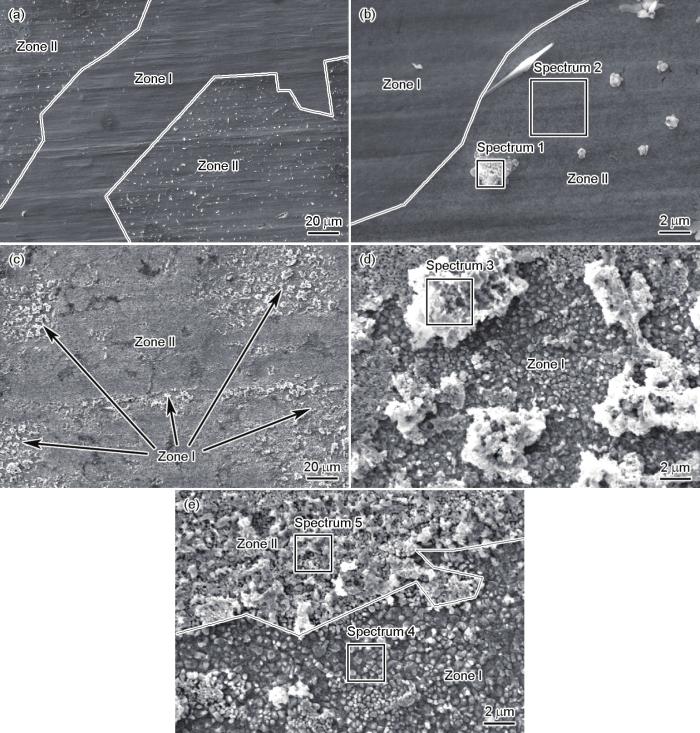

图10

图10

镀锌试样溶掉锌层后基板表面形貌SEM像

Fig.10

SEM images of the substrate surfaces of samples A (a, b) and B (c-e) after the zinc coating was stripped

表3 图10中EDS半定量分析结果 (mass fraction / %)

Table 3

| Spectrum | Al | Mn | Fe | Zn | Total |

|---|---|---|---|---|---|

| 1 | 15.9 | 7.8 | 73.7 | 2.7 | 100.0 |

| 2 | 1.8 | 10.9 | 87.3 | 100.0 | |

| 3 | 3.2 | 9.5 | 87.3 | 100.0 | |

| 4 | 1.2 | 9.1 | 89.7 | 100.0 | |

| 5 | 7.6 | 3.3 | 87.1 | 2.0 | 100.0 |

预处理试样B溶锌后基板表面形貌与试样A差异较大,基板表面不同区域也有2种形貌。图10c中箭头所指的区域I的局部放大形貌如图10d所示,谱图3检测到Fe含量为9.5%,余量为Zn和少量Al,可确定为溶锌后残留的Zn-Fe合金相。区域II内的Zn-Fe合金相则较少。区域I和II交界位置的局部放大形貌如图10e所示,谱图4检测到区域I的Mn含量为9.1%,介于试样B基体Mn含量和表面铁素体层Mn含量之间(图9),说明区域I内形成的Zn-Fe合金相已消耗了表层部分的铁素体层。谱图5的结果显示区域II表面的Al含量为7.6%,Mn含量为3.3%,较高的Al含量说明试样B区域II表面形成了连续的Fe-Al抑制层,较低的Mn含量说明基板表面的铁素体层保留完整。

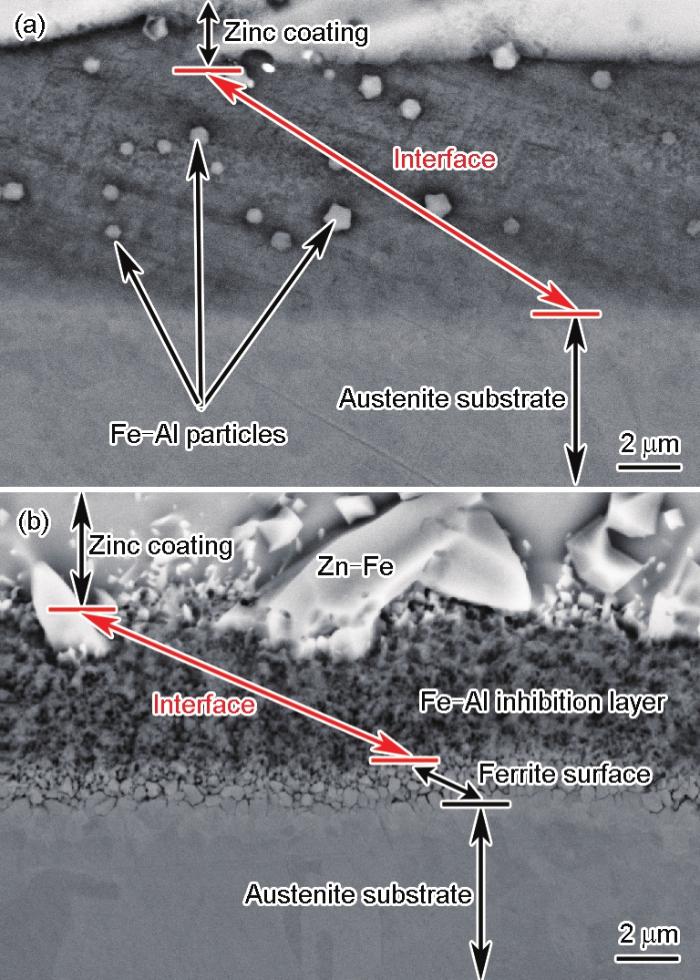

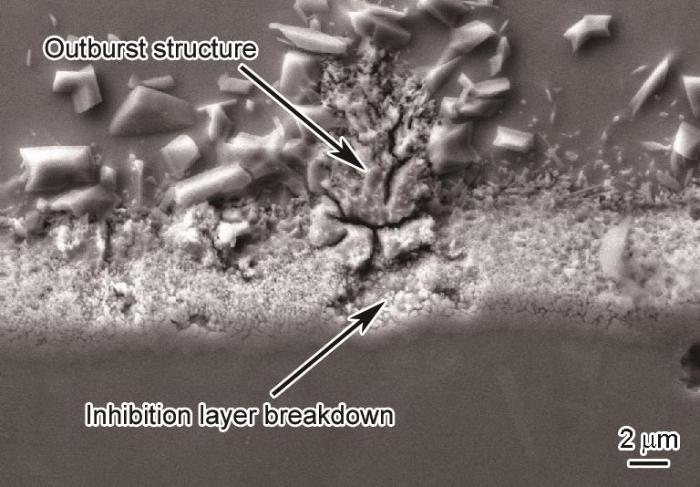

图11

图11

镀锌试样截面形貌

Fig.11

Cross-sectional morphologies of the hot dip galvanized samples

(a) sample A (b) sample B

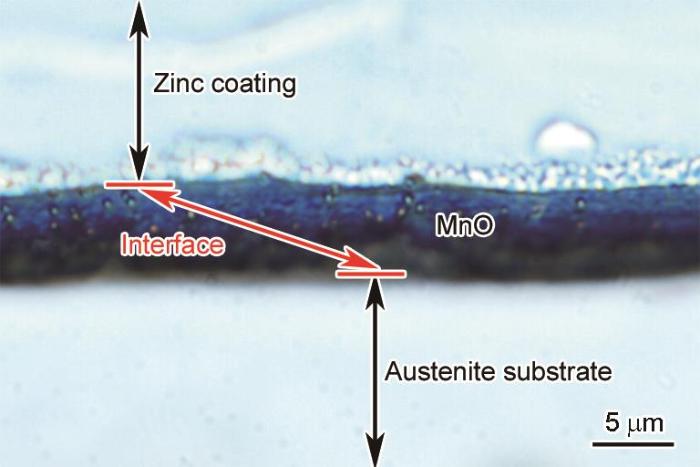

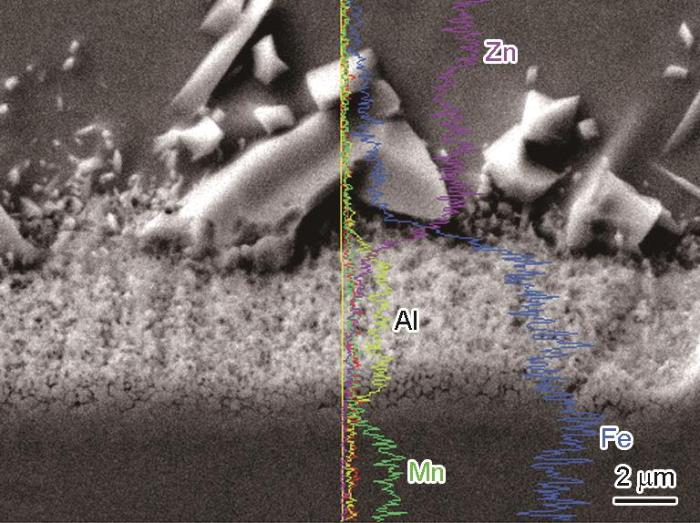

图12

图13

图13

试样B截面EDS结果

Fig.13

EDS line scanning analysis for the cross section of sample B

图14

3 分析讨论

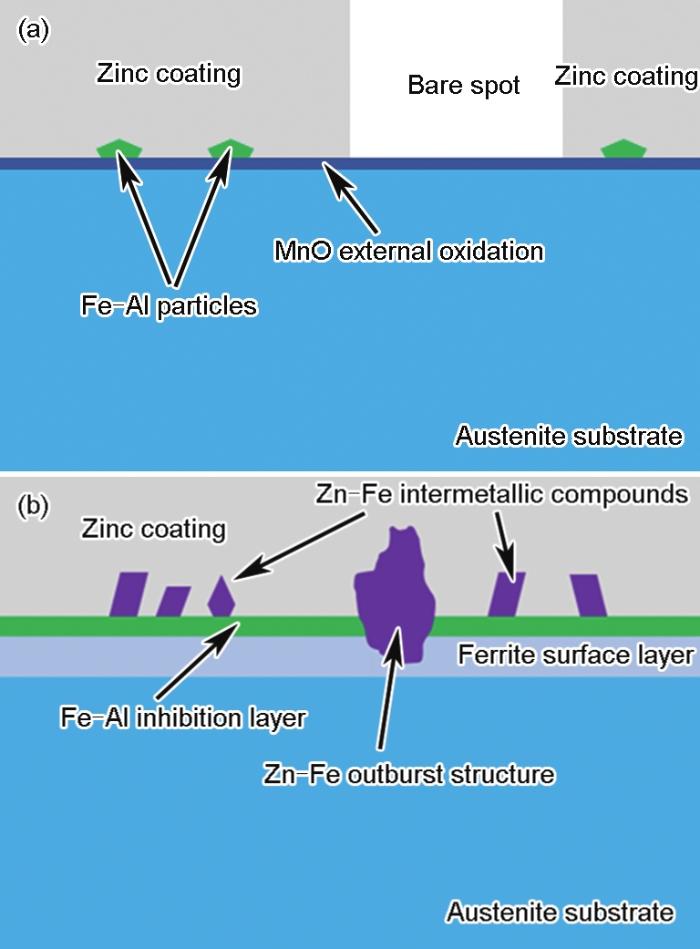

基于上述热浸镀实验及其微观分析研究结果,表层铁素体与奥氏体组织对TWIP钢可镀性的影响示意图如图15所示。对于成分为16%Mn-0.7%C-1.5%Al的TWIP钢,通过适当的预处理获得表层细晶粒铁素体层之后,其可镀性较原始轧硬板显著改善。

图15

图15

基板表层组织对TWIP钢可镀性的影响示意图

Fig.15

Schematics of the influence of substrate surface structure on galvanizability of TWIP steel (TWIP—twinning induced plasticity steel)(a) as received cold rolled steel(b) pretreated steel having a ferrite surface layer

如图15a所示,当TWIP钢轧硬板在露点为-40℃的N2-5%H2退火气氛中加热至650℃并保温60 s后,试样表面形成了一层50~100 nm厚且连续的MnO外氧化物层,从而显著恶化了镀液和带钢表面的润湿性。当试样在465℃的镀液中浸镀3 s后,仅形成了非常零星的Fe-Al抑制层颗粒,不仅导致了大面积的漏镀,而且即使是镀上锌的位置,镀层/基板之间的附着性也较差。

如图15b所示,使用一次退火+酸洗的预处理方法,可以在TWIP钢表面获得一层厚度< 1 μm的细晶粒铁素体层。在一次退火过程中,次表层大量的Mn已扩散至表面形成MnO外氧化,少量的Mn、Al在次表层形成了位于晶界的MnAl2O4内氧化[15],因此在二次退火过程中,表层铁素体层中的Mn扩散至表面形成MnO的量非常有限,而铁素层的厚度又足以有效抑制更深位置奥氏体基体中的Mn扩散至钢板表面形成MnO外氧化。正因如此,经过预处理的TWIP钢在二次退火后表面基本无MnO外氧化,表面与铁素体组织的无间隙原子(IF)钢或烘烤硬化(BH)钢接近,钢板表面和镀液的润湿性较好,镀液中的Al和TWIP钢表层铁素体晶粒充分反应,形成了连续、致密的Fe-Al抑制层。不仅完全避免了漏镀,且镀层附着性也满足180°折弯检测要求。

但是在本实验条件下,镀层/基板的界面位置出现了Zn-Fe合金相以及局部Zn-Fe合金相异常长大组织,局部消耗了基板表层的铁素体晶粒。出现Zn-Fe合金相的原因可能有2个,一是本工作在实验室模拟热镀锌时使用的入锌锅温度和锌液温度均为465℃,锌液温度偏高以及镀后冷却速率较慢,可能形成锌铁扩散;二是可能TWIP钢表层细晶粒铁素体层表面形成的Fe-Al抑制层的稳定性不如普通软钢表面的Fe-Al抑制层,一旦局部发生抑制层破坏,细晶粒铁素体可能会加速锌铁扩散,从而比较容易出现Zn-Fe合金相。

进一步实验研究发现,TWIP钢表层细晶粒铁素体层在非常宽的退火温度、保温时间、退火气氛H2含量、退火气氛露点等工艺参数范围内,都能非常有效地抑制Mn元素的外氧化。当通过预处理在奥氏体基体表层获得一层铁素体晶粒后,热镀锌TWIP钢生产难度显著降低,其可镀性和镀层附着性显著改善,工艺窗口变宽,基本与普通铁素体组织软钢热镀锌相当。

4 结论

(1) 16%Mn-0.7%C-1.5%Al TWIP钢轧硬板在N2-5%H2、露点为-40℃的气氛中加热至650℃,并在650℃保温60 s后,钢板表面形成了一层连续的Mn的外氧化物层,厚度为50~100 nm,严重阻碍了镀层/基板界面上Fe-Al抑制层的形成,热镀锌试样不仅漏镀严重,而且镀层附着性差。

(2) 在相同的退火及热镀工艺条件下,通过预处理得到的16%Mn-0.7%C-1.5%Al TWIP钢表层细晶粒铁素体层可以有效抑制退火过程中Mn元素的外氧化,从而显著改善锌液对带钢的润湿性,在镀层/基板界面位置形成充分的Fe-Al抑制层,显著提高了TWIP钢的可镀性和镀层附着性。

参考文献

Advanced high strength steels (AHSS) for automotive applications—Tailored properties by smart microstructural adjustments

[J].

Third generation of advanced high-strength steels: Processing routes and properties

[J].

Twinning-induced plasticity (TWIP) steels

[J].

State-of-the-knowledge on TWIP steel

[J].

Performance and characterization of TWIP steels for automotive applications

[J].

Some aspects of high manganese twinning-induced plasticity (TWIP) steel, A review

[J].

Selective oxidation and sub-surface phase transformation during austenitic annealing of TWIP steels

[J].

Kirkendall void formation during selective oxidation

[J].

Selective oxidation and sub-surface phase transformation of TWIP steel during continuous annealing

[J].

Selective oxidation of TWIP steel during continuous annealing

[J].

Effect of dew point on the formation of surface oxides of twinning-induced plasticity steel

[J].

The influence of the dew point on the wettability of twinning-induced-plasticity steels by liquid Zn-0.23-wt% Al

[J].

A study on interface condition in high Mn TWIP steel after initial stage of oxidation process

[D].

Nanoscale surface analysis on second generation advanced high strength steel after hot dip galvanizing

[J].Second generation advanced high strength steel is one promising material of choice for modern automotive structural parts because of its outstanding maximal elongation and tensile strength. Nonetheless there is still a lack of corrosion protection for this material due to the fact that cost efficient hot dip galvanizing cannot be applied. The reason for the insufficient coatability with zinc is found in the segregation of manganese to the surface during annealing and the formation of manganese oxides prior coating. This work analyses the structure and chemical composition of the surface oxides on so called nano-TWIP (twinning induced plasticity) steel on the nanoscopic scale after hot dip galvanizing in a simulator with employed analytical methods comprising scanning Auger electron spectroscopy (SAES), energy dispersive X-ray spectroscopy (EDX), and focused ion beam (FIB) for cross section preparation. By the combination of these methods, it was possible to obtain detailed chemical images serving a better understanding which processes exactly occur on the surface of this novel kind of steel and how to promote in the future for this material system galvanic protection.

Effect of annealing temperature on the surface and subsurface microstructure of Al-added TWIP steel

[J].

Galvanizability of high-strength steels for automotive applications

[J].

Recent advancements in manganese steels—A review

[J].

Effect of dew point on hot-dip galvanizing behavior of a high-manganese TWIP steel for automotive application

[J].

Effect of nickel precoating on wettability of twinning-induced plasticity steels by liquid Zn-0.23 Wt Pct Al

[J].

Use of pre-oxidation to improve reactive wetting of high manganese alloyed steel during hot-dip galvanizing

[J].

Hot-dip galvanizing of high Mn alloyed TWIP steel-scale-up from laboratory investigation to industrial application

[A].

On the in-situ aluminothermic reduction of manganese oxides in continuous galvanizing baths

[J].

Wetting and reactive wetting during hot-dip galvanizing of high Mn alloyed steel with Zn-Al-Mg baths

[J].

The metallurgy of zinc-coated steel

[J].

Investigation on the coating adhesion of galvanized AHSS treated by oxidation-reduction process

[J].