近年来,随着工业化程度的不断提升和新兴科技领域的快速发展,轴承作为重要的旋转机构传动件,对其需求量日益增涨。与此同时,轴承零部件的服役工况也变得愈加苛刻,常在高温、高压、高速、重载以及腐蚀等环境下工作,以至于传统单一的金属轴承难以满足实际应用需求。以往研究[1~3]表明,对于滚动轴承部件,其主要失效形式为点蚀、磨损和剥落等,主要集中于轴承内外套圈和滚动体的工作表面或近表面区域。硬质薄膜因具有优异的物理和良好的力学性能[4~6],被广泛应用于轴承部件的表面强化。Kuhn等[7]研究发现,当重载圆柱滚子轴承表面沉积CrAlN薄膜后,其耐磨性能显著增强,在相同的运行周期内,相比100Cr6轴承钢基材,磨损量减少近90%。Mutyala等[8]在推力轴承表面镀制CrxN薄膜,发现轴承表面硬度和承载能力大幅提升,接触疲劳寿命(L50)延长近4倍。刘洪喜等[9]发现,通过在AISI 52100轴承钢表面沉积TiN薄膜可有效提升试件的滚动接触疲劳寿命,并显著改善疲劳寿命的分散性。由此可见,硬质薄膜应用于轴承部件表面强化,不仅能提高原有力学性能,还可延长服役寿命,进而节约制造成本。

硬质薄膜和金属基体因材料属性存有差异,当受到力、热、辐照等外界因素作用时会产生失配应力[10,11],膜/基界面作为体系中最为薄弱的区域,裂纹极易萌生和扩展。Colombo等[12,13]研究发现,在交变应力的循环作用下,CrN和TiN薄膜的接触疲劳失效形式以薄膜剥落为主,剥落区面积随加载过程的进行不断扩大,并逐渐延伸至基体内部造成基体材料的局部脱落,最终造成轴承部件的失效。Vera等[14]发现,薄膜与基体间界面强度不足时,不仅无促进作用,反而会缩短轴承的疲劳寿命。Polonsky等[15,16]研究指出,为有效抑制接触疲劳失效的发生,薄膜除需具有较高强度外,更需保证其与基体间具有良好的界面结合性能。目前,镀膜轴承的服役寿命大多都远小于设计寿命,其中的重要原因之一就是界面疲劳诱发薄膜剥落,导致失效提前发生。实际应用中同样发现,在镀膜轴承的接触疲劳失效行为中,由薄膜剥落引起的占到绝大多数,甚至可以认为界面疲劳性能的高低直接决定着镀膜轴承服役寿命的长短。

由于薄膜沉积工艺的不同、材料性能属性的差异以及膜层微观缺陷的存在,接触疲劳寿命往往存在一定分散性,如何贴近实际工况条件对界面疲劳性能展开评价,已然成为轴承、齿轮等传动件设计者们需要面对的首要问题。遗憾的是,目前相关评价方法匮乏,评价标准模糊,仍主要以划痕、压入等单次加载方法获得的界面信息作为寿命预估的主要依据,亦由此造成较大的偏差。滚动接触疲劳法常用于薄膜疲劳寿命预判和衰退机理分析[17],本工作利用滚动接触疲劳法对高速钢表面TiN薄膜的界面疲劳剥落行为开展研究,揭示了界面裂纹的萌生及扩展机制,构建并完善了膜/基界面疲劳性能的评价方式,以期为滚动轴承的镀膜效果评价和寿命预估提供良好的理论指导及技术支撑。

1 实验方法

实验选用M2高速钢(W6Mo5Cr4V2)作为基体材料,经常规热处理(HRC64)后研磨抛光至镜面状态。经分析纯丙酮、酒精超声清洗,除油干燥后置于多弧离子镀设备中进行镀膜,具体工艺流程为:抽真空至5 × 10-3 Pa并加热到300℃,通入高纯Ar气(纯度99.99%)并保持真空室气压为1.5 Pa,占空比调至80%,基体偏压升至-800 V,对试样表面进行轰击清洗;待清洗完成后,调节Ar气流量,保持真空室气压在1.0 Pa,开启Ti弧靶(直径60 mm、厚40 mm)电源镀制Ti金属打底层,Ti弧靶功率2 kW (电流80 A,电压25 V),占空比为50%,偏压为-100 V;Ti金属打底层镀制完成后,通入高纯N2气(纯度99.99%)镀制TiN薄膜,控制Ar和N2流量比为1∶8,并保持真空室气压为1.0 Pa,镀制时间分别为1和3 h,对应TiN薄膜厚度分别为1.6和3.7 μm。为获得不同界面状态的对比试样,轰击清洗时间分别选定为20、10和5 min (分别记为GD-20 min、GD-10 min、GD-5 min),Ti金属打底层镀制时间分别设定为10、5和0 min (分别记为Ti*-10 min、Ti*-5 min、Ti*-0 min)。

采用TCY-A型涂层压入仪和WS-2005型划痕仪测定薄/基结合强度,压头均使用金刚石圆锥压头,圆锥角为120°,压头尖端半径为200 μm。其中,压入实验加载范围为0~1000 N,加载速率为200 N/min;划痕实验载荷为0~100 N,加载速率为100 N/min,划痕速率为5 mm/min,划痕长度为5 mm。用HX-1000TM型显微硬度仪测定薄膜显微硬度,载荷20 g,保载时间10 s,Vickers正四棱锥金刚石压头,取5次测量的平均值,薄膜性能如表1所列。

表1 TiN薄膜制备参数及力学性能

Table 1

| Film | t / μm | Interfacial state | Lc / N | Pc / N | Hv / GPa |

|---|---|---|---|---|---|

| TiN | 1.6 | GD-20 min + Ti*-10 min | > 100 | > 1000 | 24.5 ± 0.5 |

| TiN | 3.7 | GD-5 min + Ti*-0 min | 30 | 400 | 24.0 ± 0.7 |

| TiN | 3.7 | GD-10 min + Ti*-5 min | 90 | 1000 | 23.8 ± 0.8 |

| TiN | 3.7 | GD-20 min + Ti*-10 min | > 100 | > 1000 | 24.7 ± 0.4 |

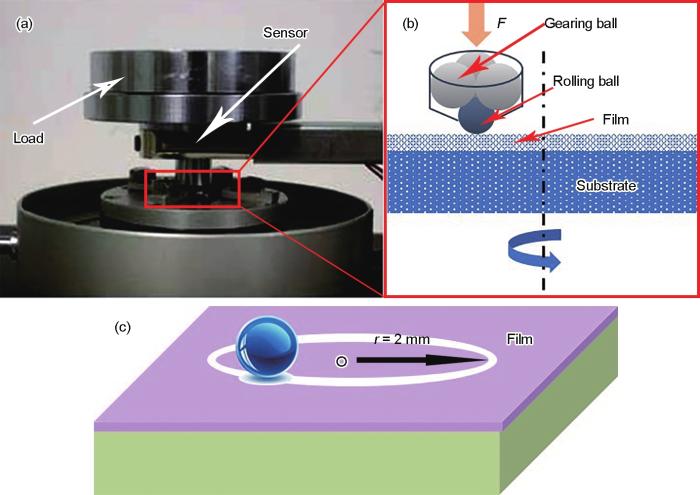

薄膜的界面疲劳性能测试在自行改进的滚动接触疲劳试验机(如图1所示)上完成,采用三球-单球传动方式,滚珠在外载作用下可自由滚动,本实验选用直径为2.38 mm的Al2O3陶瓷球进行测试。测试时,试样和滚珠完全浸入润滑油当中,通过悬臂梁上的传感器测得摩擦系数(f)约为0.05,可近似认为在无摩擦的滚动接触条件下完成。试样固定于样品台上,随电机作高速旋转,转速900 r/min,旋转滚动半径2 mm。通过调节砝码重量变更加载载荷,加载范围20~35 N。每经一定预设周期后暂停测试,采用BJ-X型便携式金相显微镜(OM)原位观察膜层的剥落情况,以判定临界失效周次,每组实验条件下进行10次测试,具体步骤详见文献[18,19]。

图1

图1

滚动接触疲劳试验机示意图

(a) loading unit image

(b) working mechanism of loading unit

(c) loading rendering

Fig.1

The structure diagrams of rolling contact fatigue tester (r—radius, F—load)

采用JSM-5800型扫描电子显微镜(SEM)观察膜层脱落区域及附近区域微观形貌,利用附带的能谱仪(EDS)测定相关区域成分。测试完成后,首先采用电火花切割机将试样缓慢匀速切割至离膜层表面0.5 mm处,切割过程保证冷却充分,然后将试样完全浸入液氮中保持5 min,取出试样沿切口处迅速断开,获得的试样用于截面形貌观察。采用VK-9700型彩色3D激光共聚焦扫描显微镜(CLSM)对薄膜失效区进行2D/3D形貌成像,使用短波紫色激光,图像最高可清晰放大至18000倍,X-Y方向分辨率2048 × 1536像素,Z轴方向最高精度1 nm。借助ABAQUS有限元软件对接触疲劳测试过程进行模拟分析,以确定应力分布情况,具体建模过程和分析步骤参见文献[18,20]。

2 实验结果与分析

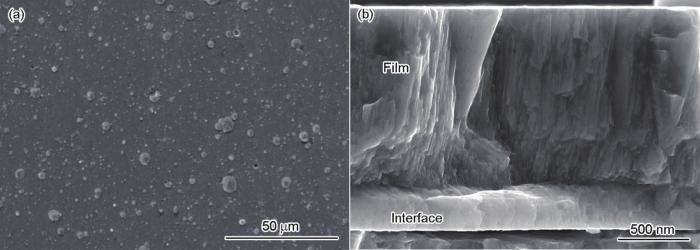

图2

图2

TiN薄膜表面和截面SEM像

Fig.2

Surface (a) and cross section (b) SEM images of TiN films (t = 1.6 μm)

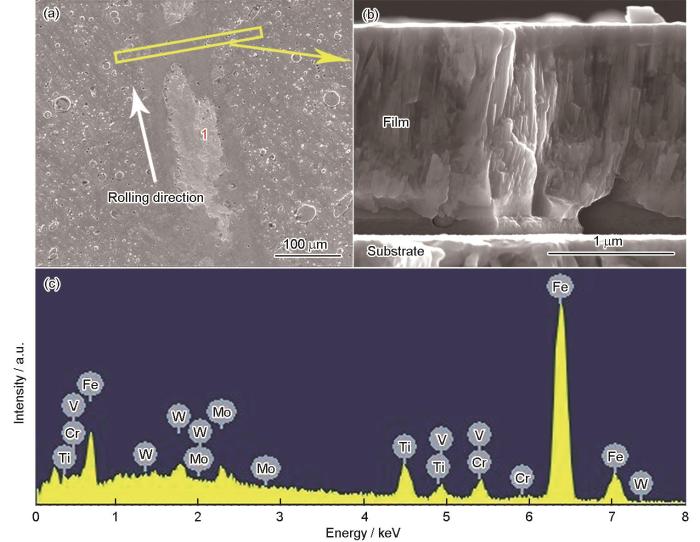

图3为高速钢表面TiN薄膜(t =1.6 μm)疲劳失效形貌的SEM像。由图可见,经2.4 × 105 cyc循环加载后,薄膜表面已发生损伤失效,失效区(图3中标识1区)位于接触轨道中央位置,长轴方向平行于滚动方向。EDS结果显示,失效区的主要元素构成为Fe、W、Cr、V和Ti,与高速钢基体的化学成分一致,说明失效已延伸至膜层下方的高速钢基体。轨道内未剥落区截面形貌显示,该区域内的柱状晶垂直于膜/基界面呈紧密排列,与测试前薄膜的微观形貌像一致(图2),且无明显倾斜和磨损痕迹。Xie等[22]研究指出,TiN薄膜具有的柱状晶结构可有效用于辨识膜层的变形及损伤情况,接触应力较大时柱状晶易发生倾斜或是破裂,而金属基体的塑性变形亦会导致柱状晶的塌陷。由此可见,滚动接触疲劳法产生的应力水平相对较低,对具有一定强度的气相沉积TiN薄膜不易从其内部发生破坏,失效初始位置位于薄膜/基体界面或其附近区域。

图3

图3

TiN薄膜的滚动接触疲劳失效形貌的SEM像及EDS分析

(a) surface morphology (b) cross section morphology of none peeling area (c) EDS analysis

Fig.3

SEM images and EDS analysis of the rolling contact fatigue (RCF) failure of TiN films (t = 1.6 μm)

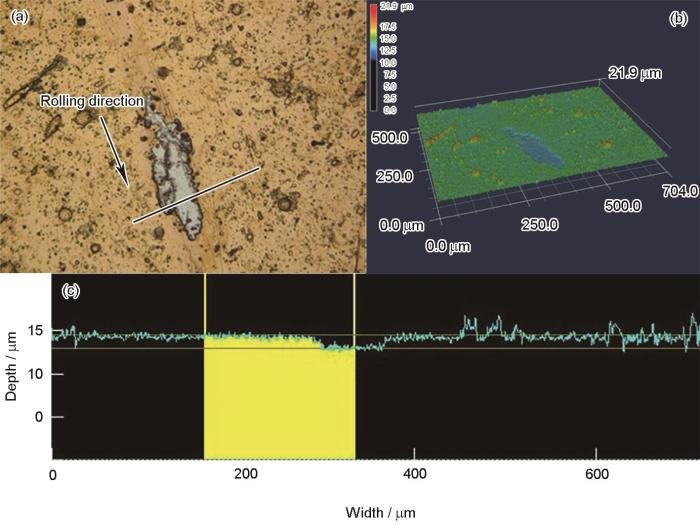

进一步对失效区域进行三维形貌分析,结果如图4所示。从图中可明显区分出金黄色的TiN薄膜区域和银白色的高速钢基体区域。接触轨道内未失效区的高度与周围未接触区一致,未观察到明显的划擦、犁沟等接触式损伤痕迹,这除与薄膜自身良好的承载能力有关外,同样和滚动接触条件下较小的接触应力以及良好的润滑条件密不可分。失效区域的截面轮廓形貌显示,剥落区域底部平整,边缘呈台阶状,台阶高度与薄膜厚度一致,约为1.6 μm。由此可见,TiN薄膜沿膜/基界面发生疲劳剥落。

图4

图4

TiN薄膜滚动接触失效区形貌和轮廓

(a) surface OM image (b) 3D surface morphology (c) cross section profile along the line in Fig.4a

Fig.4

The morphology and section profile of rolling contact failure zone of TiN films

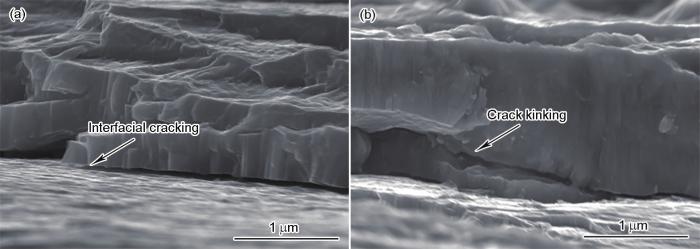

图5

图5

TiN薄膜界面裂纹扩展过程

(a) the crack extends along the interface (b) the crack deflects towards the surface

Fig.5

Interfacial crack propagation of TiN films

Piao等[23]针对等离子喷涂Fe-Cr涂层的滚动接触疲劳行为进行了研究,认为涂层剥落源于表层裂纹的萌生和扩展,在交变应力的作用下,一部分裂纹平行涂层表面扩展,另一部分则向涂层内部偏折,引发涂层的局部断裂,进而导致剥离失效的发生。本实验中疲劳裂纹萌生及初始断裂位置并非位于膜层表面,而处于膜/基界面处,其原因主要包含以下几个方面:首先,气相沉积硬质薄膜的强度通常高达数个吉帕,显然在当前滚动接触测试条件下所产生的应力水平不足以在薄膜表层滋生裂纹;其次,气相沉积薄膜结构致密、均匀性良好,而喷涂涂层中存有大量未熔颗粒、孔隙等缺陷,此类缺陷作为裂纹源,不仅在循环应力的作用下容易萌生裂纹,而且会在裂纹扩展过程中串联起各自独立的裂纹,进而从涂层的表层及近表层处发生断裂;再者,喷涂涂层的厚度可达数百微米甚至数毫米,接触应力难以深入至膜/基界面,无法从界面处形成有效剥离。另需指出的是,交变载荷会在薄膜近表层产生剪切效应,这种微剪切虽不足以使薄膜发生层间断裂,但会促使薄膜表层的未熔颗粒剥离,最终也可导致剥落失效[24]。滚动接触过程中,润滑油的“密封”效应亦会导致薄膜剥落的发生,润滑油在接触应力产生的高压作用下快速进入薄膜表面的微裂纹当中,并对裂纹内壁起到强烈的冲击作用,此时裂纹开口处被接触体密封,导致裂纹内部油压进一步增高,引起裂纹沿纵深扩展并最终形成剥落[25]。

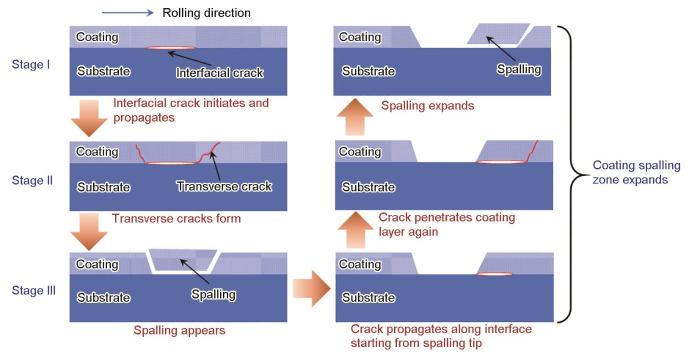

图6

依据疲劳损伤原理可知,材料服役寿命与承受应力大小有关,即应力越大,服役寿命越短。块体材料的疲劳性能通常采用应力-寿命(S-N)曲线表征,相比传统理论计算,该方法可兼顾疲劳测试中存在的数据分散性问题。与块体材料相似,膜/基界面疲劳剥落过程同样呈现出S-N曲线特征。材料疲劳失效过程中,材料服役寿命与应力间存在如下函数关系:

其对数形式为:

式中,N为服役寿命;S为外加应力;C和m为待定参数,可通过最小二乘法进行线性回归得出:

其中,Xi = lnNi,Yi = lnSi,i为应力等级数。

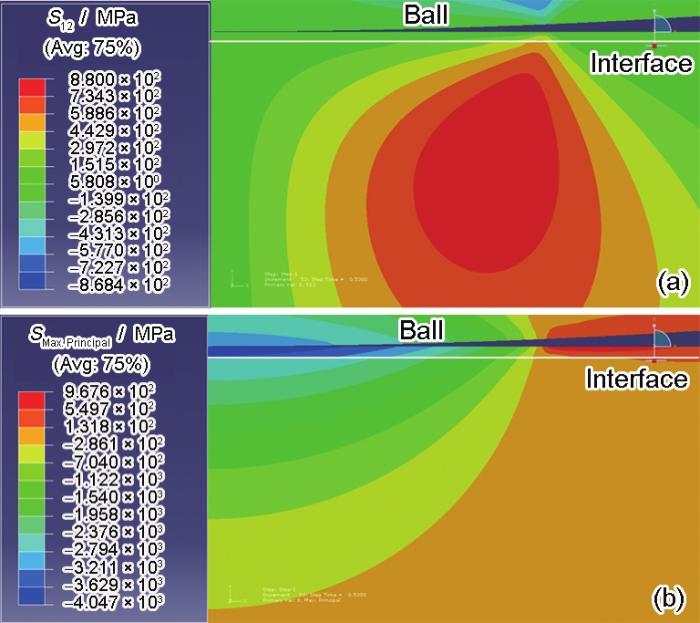

通常情况下,对于块体材料,可通过最大接触应力幅(Δσmax)或是最大剪切应力幅(Δτmax)来拟合S-N关系曲线。但对于薄膜材料体系,随接触应力的增加,膜基体系内部最大剪切应力的作用位置发生明显改变,逐渐深入到基体内部,最大接触应力则主要作用于薄膜表面(如图7所示),因此采用Δσmax或是Δτmax来表征界面疲劳性能会产生较大偏差。前期研究[20,26,27]已证实,控制界面裂纹萌生和扩展的主要力学参量为界面最大剪切应力幅Δτinter,通过构建Δτinter与N之间的曲线关系模型可更为准确、直观地反映出界面疲劳性能的优劣。实际工程应用中,载荷作为设定参量,相比于界面应力等计算参量更易于获知,当膜基体系的材料属性以及膜厚、接触体尺寸等几何参数相同或相近时,可选用载荷-寿命(P-N)曲线对界面疲劳性能作近似估计。但若膜基体系的材料属性不同或是薄膜厚度等参数不一时,即使外载相同,界面应力也会存在较大差异[28],此时若采用P-N曲线代替S-N曲线评价膜/基界面疲劳性能仍可能造成较大偏差。

图7

图7

滚动接触下应力分布情况

Fig.7

The stress distribution under the rolling contact conditions (S12—shear stress; SMax. Principal—maximum principal stress)(a) shear stress(b) maximum principal stress

块体材料常以一定面积的剥落坑作为接触疲劳失效判据,对于薄膜材料,既能以一定剥落面积,也可定义薄膜完全剥落作为失效判据。一般来讲,对于镀膜轴承部件,剥落区面积比为5% (记为S-5%)时可视为薄膜初始剥落阶段,而当剥落区面积比达50% (记为S-50%)时,基本可视为已完全失效。图8为不同剥落区域面积比对S-N曲线的影响。可以看出,S-N曲线的变化趋势相近,说明对于具有一定界面强度的硬质薄膜,剥落区面积比的选定不影响界面疲劳性能变化规律的判定。

图8

图8

不同失效面积比对S-N曲线的影响

Fig.8

Effects of failure area ratio on S-N curves (S-5%—spalling area ratio 5%, S-50%—spalling area ratio 50%, N—fatigue spalling cycles)

轴承疲劳寿命具有离散性,对于同一型号轴承,即使在相同的载荷、润滑、速度及环境条件下也会出现不同疲劳寿命。选用4组不同外载进行测试得出的疲劳寿命如表2所示,其中,L30、L60和L90分别表示剥落区面积比达5%时,失效概率为30%、60%和90% (即30%、60%和90%的薄膜样品出现疲劳剥落)的循环周次。不难看出,Δτinter的大小严重影响薄膜的疲劳失效寿命,随着Δτinter的增加,薄膜发生界面疲劳剥落所需的临界循环周次显著减少。

表2 不同外载下TiN薄膜的寿命参数

Table 2

F N | Δτinter GPa | L30 106 cyc | L60 106 cyc | L90 106 cyc |

|---|---|---|---|---|

| 20 | 0.968 | 0.315 | 0.558 | 0.825 |

| 25 | 1.030 | 0.235 | 0.416 | 0.636 |

| 30 | 1.125 | 0.198 | 0.320 | 0.475 |

| 35 | 1.208 | 0.175 | 0.287 | 0.398 |

根据式(

表3 不同失效概率下S-N曲线参数

Table 3

| P | C | m |

|---|---|---|

| 30% (L30) | 0.27 | 4.72 |

| 60% (L60) | 0.48 | 4.68 |

| 90% (L90) | 0.72 | 4.16 |

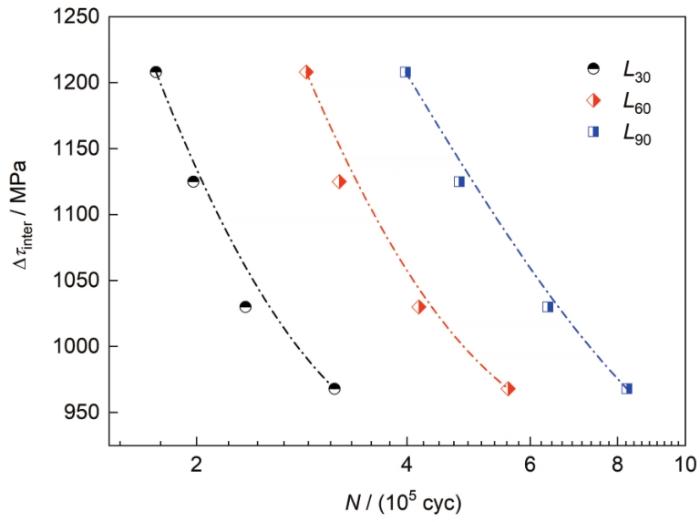

通过对参数C和m的计算,得到各失效概率下界面最大剪切应力幅和疲劳周次间的关系曲线如图9所示。可以看出,膜/基界面疲劳曲线与块体材料的疲劳曲线相似,Δτinter-N曲线可有效用于预估某一应力区间内薄膜零部件的服役寿命。以失效概率30%为例,界面剪切应力幅处于1.0~1.2 GPa水平范围时,薄膜承受(2~3) × 105 cyc循环加载时即达到设计寿命,此时薄膜将沿膜/基界面发生疲劳剥落。

图9

图9

不同失效概率下TiN薄膜的S-N曲线

Fig.9

The S-N curves of TiN films with different failure probabilities

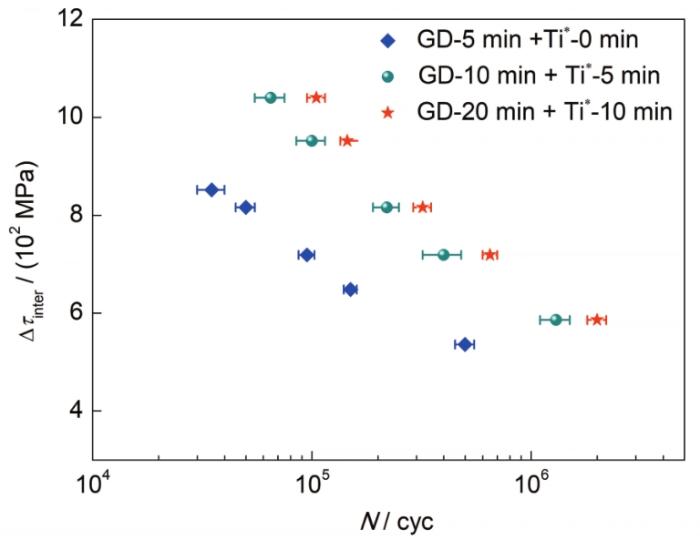

图10为不同界面状态对TiN薄膜(t = 3.7 μm)界面疲劳性能的影响,其中,GD和Ti分别代表辉光清洗和镀制Ti金属打底层时间。基于图中的Δτinter-N曲线可清晰辨别出薄膜间界面疲劳性能的差异:TiN (GD-20 min + Ti*-10 min)和TiN (GD-10 min + Ti*-5 min)的Δτinter-N曲线位置明显高于TiN (GD-5 min + Ti*-0 min),说明前两者的界面性能优于后者,亦证实金属打底层和溅射清洗有助于提升膜/基界面强度;此外,TiN (GD-20 min + Ti*-10 min)和TiN (GD-10 min + Ti*-5 min)曲线位置较为接近,表明仅凭延长清洗时间和增加打底层厚度并不能持续改善薄膜与基体间的界面性能。相关研究[29]表明,镀膜前通过溅射清洗可去除基体表面杂质(如油污、氧化物等),提高基体表面活性,增强薄膜和基体原子间的键合;而金属打底层则能起到溶解污染物,增强薄膜和基体之间力学性能的匹配度、减小界面应力梯度等作用,因此二者均能有效改善薄膜和基体间的界面性能。以上结果说明,Δτinter-N曲线模型可有效辨别出薄膜/基体间界面疲劳性能的差异。

图10

图10

不同界面状态对TiN薄膜界面疲劳性能的影响

Fig.10

Effects of interfacial states on interfacial fatigue properties (t = 3.7 μm)

3 结论

(1) 高速钢表面TiN薄膜界面疲劳失效形式主要为薄膜剥落,疲劳裂纹萌生于膜/基界面,经一定循环周次向薄膜表面偏折,最终造成薄膜剥落。

(2) 界面最大剪切应力幅Δτinter是控制界面裂纹萌生和扩展的力学参量,通过Δτinter和临界剥落周次N构建的Δτinter-N评价模型可用于薄膜界面疲劳性能的表征和寿命预估。

(3) 薄膜剥落面积比和失效概率值的选取不影响膜/基界面疲劳性能的判定,可根据实际工况选取合适值对镀膜部件的服役行为和疲劳寿命进行评价和预估。

(4) 膜/基界面状态影响界面疲劳性能,通过辉光清洗和预制金属打底层等界面优化工艺可提升界面疲劳失效抗力。构建的Δτinter-N评价模型对界面状态敏感,可有效辨别出界面疲劳性能间的差异。

参考文献

Rolling contact fatigue of surface coatings—A review

[J].

Investigation of fatigue failure prediction of Fe-Cr alloy coatings under rolling contact based on acoustic emission technique

[J].

Rolling contact fatigue resistance of PVD CrN and TiN coated austempered ductile iron

[J].

Microstructural design of hard coatings

[J].

Hard nanocomposite coatings: Thermal stability, oxidation resistance and toughness

[J].

Wear resistance investigation of titanium nitride-based coatings

[J].

Wear and friction characteristics of PVD-coated roller bearings

[J].

Effect of deposition method on the RCF performance of CrxN thin film ball coatings

[J].

Rolling contact fatigue life and mechanical property of TiN film fabricated by plasma immersion ion implantation and deposition

[J].

等离子体浸没离子注入与沉积合成TiN薄膜的滚动接触疲劳寿命和机械性能

[J].

Study on residual stress modulation and mechanical properties of titanium nitride coatings

[J]. J.

TiN薄膜的残余应力调控及力学性能研究

[J].

Residual stresses in PVD hard coatings

[J].

Influence of TiN coating thickness on the rolling contact fatigue resistance of austempered ductile iron

[J].

Rolling contact fatigue behavior of Ti/TiN coated ADI by cathodic arc deposition

[J].

Fatigue life of TiN and CrN coatings in rolling contact

[J].

Numerical analysis of the effect of coating microstructure on three-dimensional crack propagation in the coating under rolling contact fatigue conditions

[J]. J.

An analysis of the effect of hard coatings on near-surface rolling contact fatigue initiation induced by surface roughness

[J].

Investigation of structural integrity and life time prediction of the thermal sprayed alloy coating for remanufacturing

[J].

再制造的热喷涂合金涂层的结构完整性与服役寿命预测研究

[J].

Evaluation of hard-coating/substrate interfacial adhesion in rolling contact fatigue method under elastic-plastic deformation

[J].

基于弹塑性滚动接触疲劳法评价硬质薄膜结合强度

[J].

Dynamicfailure mechanism and evaluation method of TiN hard coatings deposited by multi-arc ion plating (MAIP)

[J].

多弧离子镀制备TiN镀层的动态失效机制及评价方式

[J].

Quantitative evaluation of bonding strength for hard coatings by interfacial fatigue strength under cyclic indentation

[J].

Microstructural response of TiN monolithic and multilayer coatings during microscratch testing

[J].

A separation of experimental study on coatings failure signal responses under rolling contact

[J].

Tribological characterization of thin, hard coatings

[J].

The repeated spherical indentation test: An efficient way to evaluate the adhesion of hard coatings

[J].

Internal stress on adhesion of hard coatings synthesized by multi-arc ion plating

[J].

Hertzian contact response of single-layer, functionally graded and sandwich coatings

[J].

The influence of metallic interlayers on the adhesion of PVD TiN coatings on high-speed steel

[J].