一般来说,多功能建筑结构用钢应具备以下特征:低屈强比[3]、高强韧性、屈服强度波动小[4],并且可以做到焊前预热温度低,焊后无需热处理,以及具有较高的抗层状撕裂能力;更重要的是,在高温下仍具有较高屈服强度以保证耐火性能,利用锈层加速稳定化以保证耐蚀性。人们很早就发现,高强度低合金钢(HSLA钢)具有较好的强韧性配合、优异的焊接性能和耐腐蚀性能,已经被大量应用于建筑、桥梁和燃气管道等领域[5~9]。在HSLA钢的基础上,通过将C含量进一步降至低碳甚至超低碳的水平,再利用Nb、V、Ti等元素进行微合金化,利用析出细小微合金元素Nb、V和Ti的氮化物或者碳化物的Zener钉扎作用来细化奥氏体晶粒,以及添加Cr、Cu和Mo等合金元素而形成致密的钝化膜提高耐蚀性[10~12],并与控轧控冷工艺(TMCP)相结合,这是进一步获得高强韧性钢的重要方法。围绕上述特征,国内外研究者们在合金设计以及热加工工艺方面开展了大量的工作。例如,杨浩等[13]采用控轧-两相区淬火-回火工艺,获得铁素体+马氏体组织,根据软硬相的协调配合,制备690 MPa级低屈强比高强钢,但是具有热处理步骤繁多、生产成本高以及存在污染等问题,影响大规模工业化生产。童明伟[14]报道了一种利用微合金化设计和TMCP调控研发出690 MPa级建筑结构用低屈强比高强钢,所研制的钢板能够承受20~40 kJ/cm的热输入,具有良好的可焊性。利用TMCP技术并结合JFE公司独有的感应加热型在线热处理(heat-treatment online process,HOP)工艺,植田圭治等[15]获得了贝氏体基体和微细、弥散分布的马氏体/奥氏体(M/A)岛构成的双相组织,首次在线生产出780 MPa级低屈强比厚钢板,M/A岛含量控制在5%~15% (体积分数)之间;不仅没有损失钢板的韧性,还可以兼顾钢的高强度和低屈强比,并且具有良好的焊接性和焊接区韧性。利用TMCP工艺及与弛豫-析出-控制相变(RPC)技术相结合的方法,惠亚军等[16]制备了690 MPa级高强度贝氏体钢,通过控制TMCP工艺参数,改变相变产物的类型和比例,获得了高强度和低屈强比。

尽管国内外研究人员对高强建筑用钢开展了一定的研究工作,但是结合高强、抗震、耐火及耐蚀等多项性能复合调控的研究仍然很少。因此,为适应钢结构的防灾、长寿命和减量化等需求,开展高强抗震耐蚀耐火钢的研究并推动其在建筑结构领域中的应用将成为必然选择。在上述背景下,本工作采用热力学计算进行低碳微合金化设计,在保证焊接性和耐候性的基础上,结合TMCP工艺在实验室获得了690 MPa级多功能建筑结构用原型钢,实现其微观组织从传统铁素体-珠光体型向粒状贝氏体-板条贝氏体-贝氏体铁素体多相复合组织的调控,从而保证其高强韧性、低屈强比、耐火性和耐蚀性等综合性能要求。本工作给出了该级别多功能建筑结构用钢的基本性能测试结果,同时从微合金析出行为和综合强化机理等角度对其强度提高的原因进行了深入分析,并且阐述了基于裂纹萌生和扩展行为的显微组织对韧性的影响规律。

1 合金化学成分设计

钢的耐腐蚀性能的提升主要依靠添加合金元素Cu、Cr和Ni等。对含有Cr以及Cr-Ni和Cr-Ni-Cu复合添加的钢的研究[17]表明,在富Cl-的腐蚀环境下,Cr-Ni-Cu 3种元素复合添加的钢种具有最强的抗腐蚀能力。在钢轧后冷却过程中,B元素会优先偏聚到奥氏体和铁素体晶界,其与晶格缺陷(如位错和空位)的强相互作用会有效地抑制铁素体形核[18]。Mo元素会强化B元素的作用,有利于贝氏体的形成。此外,Mo元素通过增加C扩散的激活能来抑制C扩散,因此在奥氏体中扩展了富C区域,增加M/A岛的体积分数。加入Nb的目的是抑制奥氏体再结晶,Ti和V的同时添加是为了利用它们与C和N元素的强亲和力,诱导第二相粒子在奥氏体内析出[19,20]。而且,上述元素含量必须同时满足以下要求:

式中,Ceq表示C当量,Pcm表示焊接裂纹敏感系数,DNH表示耐腐蚀系数,[M]为元素M的质量分数。

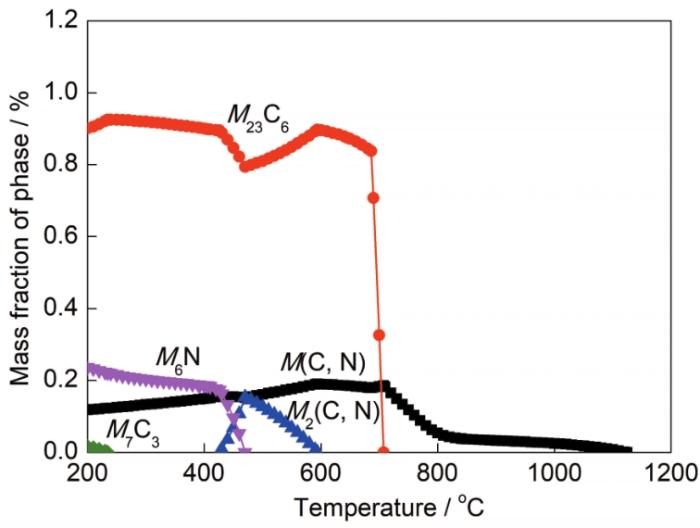

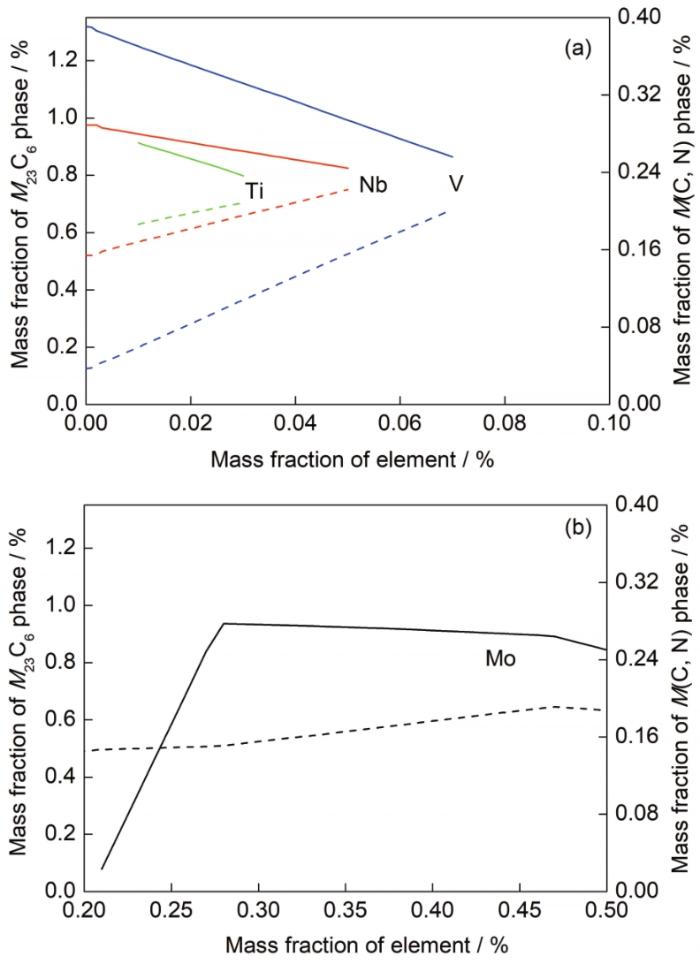

根据合金元素对实验用钢综合性能的影响以及上述方程式对元素含量的限制,按照低碳多元微合金化思路,首先按照GB/T 19879-2015中的成分中间值初步确定主要合金元素成分范围,然后设定各元素的成分进行JMatPro软件计算。图1为中间成分时实验用钢中各相析出量和析出温度的计算曲线。可见,在600℃时建筑结构用钢的平衡析出相主要为M23C6相和M(C, N)相,而主要影响析出相的元素为Mo、Nb、Ti和V。最后,在保证其他元素含量不变的情况下,依次分别改变析出相M23C6和M(C, N)中主要元素Mo、Nb、Ti和V的含量,获得如图2所示的M23C6相和M(C, N)相的质量分数与各元素含量的函数关系示意图,其中实线和虚线分别表示M23C6相和M(C, N)相。当M23C6相和M(C, N)相的质量分数之和达到最大值时,各元素含量最佳,这将有利于获得更多析出相以提高建筑结构用钢的强度。由上述分析,可以获得该建筑结构用钢优化后的化学成分(质量分数,%)为:C 0.08,Si 0.3,Mn 1.1,(Nb + V + Ti) 0.12,(Cr + Cu + Ni + Mo) 1.6,B 0.002,N 0.004,P 0.008,S 0.0016,Fe余量。

图1

图1

实验用钢各相析出量和析出温度的计算曲线

Fig.1

Calculated mass fractions of precipitated phases versus temperature in the tested steel

图2

图2

元素含量对实验用钢中M23C6和M(C, N)相质量分数的影响

Fig.2

Effects of Ti, Nb, V (a), and Mo (b) contents on mass fractions of M23C6 (solid lines) and M(C, N) (dash lines) phases in the tested steel

2 实验方法

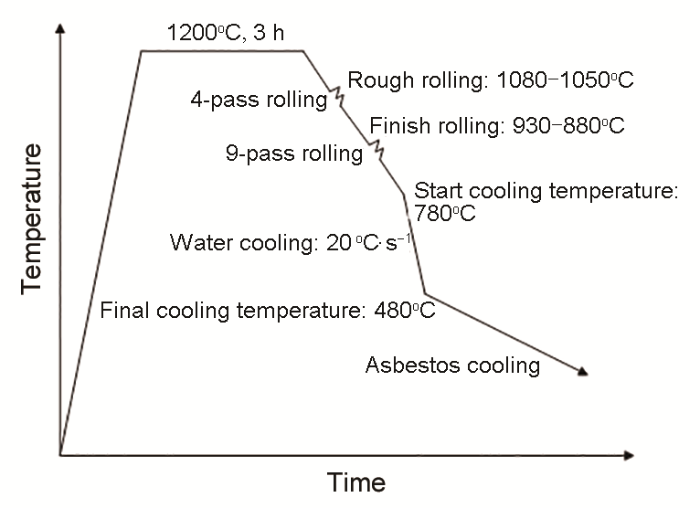

按以上设计的化学成分,在150 kg真空感应炉中进行实验用钢冶炼,之后将浇铸成的钢锭切去缩孔,锻造开坯得到140 mm×150 mm×750 mm (高×宽×长)的方坯。将方坯加热至1200℃保温3 h以上进行均匀化处理,使微合金元素完全溶解。之后在直径450 mm两辊可逆式热轧试验机上进行两阶段轧制和两阶段连续冷却,TMCP工艺示意图如图3所示。第一阶段轧制开轧温度为1080℃,经过4道次轧制至87 mm,待温至930℃再进行第二阶段轧制,经过9道次轧制将实验用钢轧至20 mm厚,终轧温度为880℃。在温度降至780℃之后,以20℃/s的冷却速率水冷至480℃,最后放入石棉中冷却至室温(25℃)。所有温度均采用Raytek非接触式红外测温仪进行测量。

图3

图3

实验用钢控轧控冷工艺(TMCP)示意图

Fig.3

Sketch of the thermo-mechanical controlled process (TMCP) for the tested steel

沿实验用钢厚度方向距离表面1/8、1/4和1/2处切取试样,砂纸逐级打磨至2000号,之后进行机械抛光和4% (体积分数)的硝酸酒精溶液腐蚀,采用JXA 8530F 电子探针(EPMA)对实验用钢3种不同厚度的微观组织进行观察分析,同时采用ULTRA 55 扫描电镜(SEM)及其配备的电子背散射衍射(EBSD)系统对不同厚度处的微观组织和冲击断口截面组织进行分析,电解抛光液为酒精∶高氯酸= 7∶1 (体积比)。在实验用钢厚度的1/4处切取厚度为300 μm的片状试样,机械研磨至50 μm,在专用冲孔器上得到直径3 mm的小圆片,然后采用电解双喷仪在9%高氯酸-乙醇溶液(体积分数)中将直径3 mm的小圆片进一步减薄,双喷电压为30~35 V,温度为-20℃,最后制成薄膜试样,在Tecnai G2 F20场发射透射电子显微镜(TEM)上对微观组织和析出粒子的形貌、尺寸及分布进行分析,并且利用能谱(EDS)确定其化学成分。

室温拉伸试样按GB/T 228-2002加工,拉伸实验在CMT 5105拉伸机上进行,拉伸速率为3 mm/min;耐火性能测试目的是获得实验用钢在600℃下分别保温1~3 h的高温拉伸性能,试样按GB/T 4338-1995的规定的尺寸加工,实验在AG-X电子万能试验机上以1 mm/min的拉伸速率进行。其中,室温拉伸和高温拉伸试样的标距均平行于轧制方向。冲击实验分别在20、-20、-40和-60℃下利用INSTRON 9250HV型冲击试验机进行,试样为55 mm×10 mm×10 mm (长×宽×高)的标准Charpy-V型缺口(CVN)试样,缺口平行于轧制方向。考虑到试样在由低温恒温箱移至冲击试验机的过程中会升温,因此,低温恒温箱设定的温度会比实验温度低5℃。拉伸试样和冲击试样均是在实验用钢厚度方向的1/4处截取,并且每组实验测试3次,结果取平均值。

沿实验用钢厚度方向距离表面1/8、1/4和1/2处截取尺寸为10 mm×10 mm×4 mm (长×宽×高)的试样,将每个试样用环氧树脂和固化剂以3∶1 (体积比)配比进行封装,在中心处暴露出的试样表面用水砂纸打磨,抛光后用去离子水清洗,最后浸泡在丙酮溶液中进行超声波清洗、干燥。在电化学实验中采用三电极体系,实验用钢测试表面为工作电极,饱和甘汞电极(SCE)为参比电极,石墨棒为辅助电极,工作电极和参比电极之间利用饱和KCl的琼脂盐桥连接。用PARSTAT2273电化学工作站在腐蚀介质为(30 ± 1)℃的3.5%NaCl (质量分数)溶液中测量极化曲线和电化学阻抗谱(EIS),动电位极化测量是以0.5 mV/s的扫描速率从-0.25 VOCP (OCP代表开路电位)开始进行阳极极化,当电位达到0.3 VSCE时,终止极化;EIS测试的频率为105~10-2 Hz,信号步长为10 mV,测试结果用ZSimpWin软件进行拟合。

3 实验结果

3.1 显微组织

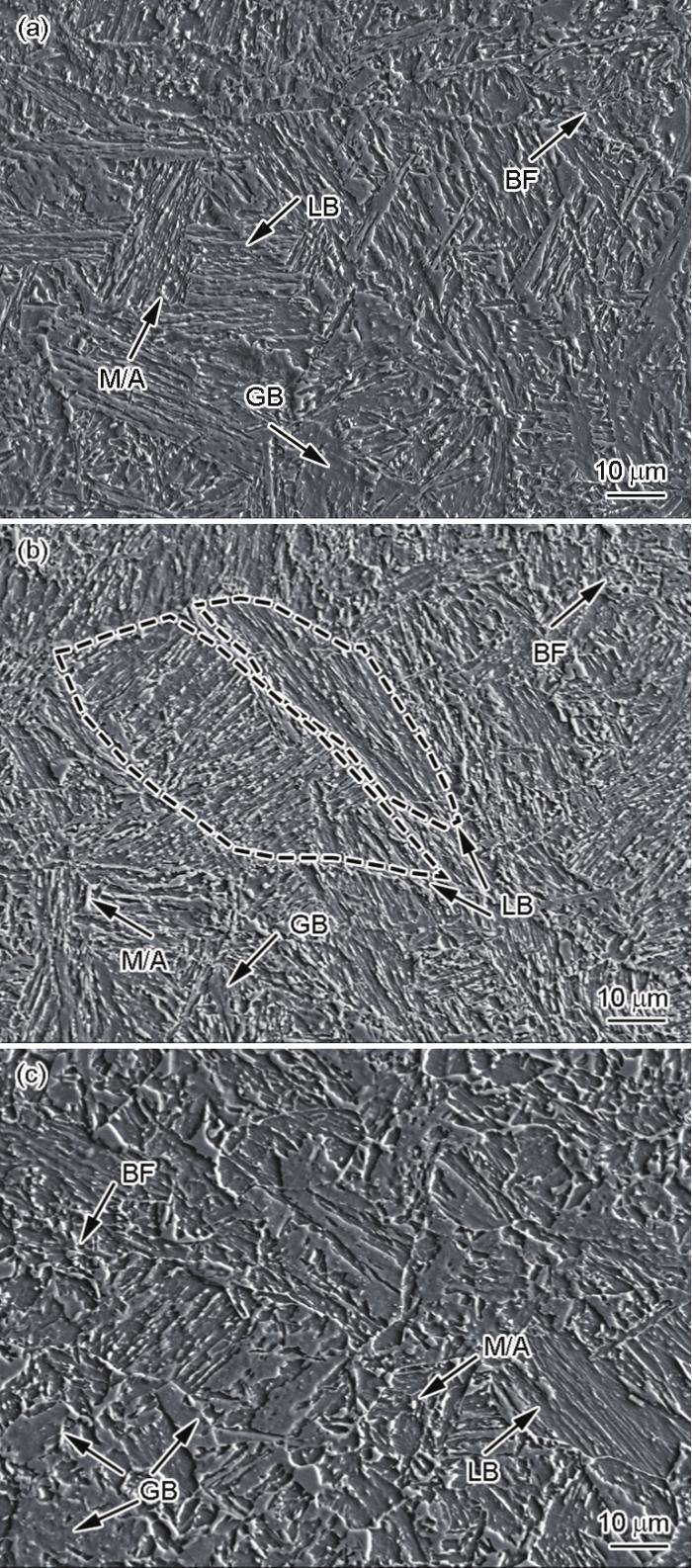

当含C量低于0.2%时,即所谓的低碳微合金钢,其组织结构是复杂的,与贝氏体的形成与连续冷却过程的冷却速率有关,渗碳体相变动力学退化,给不同贝氏体的识别增加了难度。一些研究人员[21]甚至提出“贝氏体铁素体”可以被重新命名为“板条贝氏体”。低碳HSLA钢经过TMCP处理后,根据贝氏体的形态,可以分为粒状贝氏体和板条贝氏体。图4为实验用钢不同厚度处微观组织的SEM像。可以看出,实验用钢在3种不同厚度处均由贝氏体铁素体(BF)、粒状贝氏体(GB)、板条贝氏体(LB)组成。根据形貌特征,贝氏体铁素体的识别主要取决于第二相(如M/A岛、残余奥氏体和渗碳体)的存在和分布[22]。粒状贝氏体是包含M/A岛的等轴微观组织,其特殊形状的形成是相变过程中的连续冷却转变和成分中较低的C含量所导致。粒状贝氏体的转变并非瞬间完成,而是发生在整个连续冷却过程中。板条贝氏体的组成与粒状贝氏体相似,只是M/A岛排列有序,其排列顺序与贝氏体板条大致平行。板条贝氏体是由C扩散和较高冷速下的剪切变形共同作用产生,其相互咬合,交错分布于晶粒内部,进而分割细化晶粒。

图 4

图 4

实验用钢不同厚度处的SEM像

(a) 1/8 thickness

(b) 1/4 thickness

(c) 1/2 thickness

Fig.4

SEM images of the tested steel at different positions (LB—lath-like bainite, GB—granular bainite, BF—bainite ferrite, M/A—martensite/austenite)

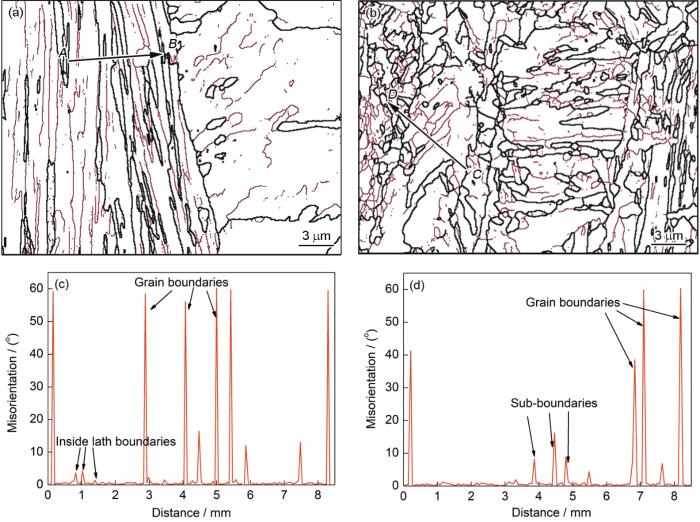

不同厚度处的EBSD像分析结果如图5a和b所示,图中红色线为取向差为2°~15°的小角度晶界,黑色线为取向差15°以上被认为是有效晶界的大角度晶界[23]。可见,实验用钢距离表面1/4和1/2处的组织主要是板条贝氏体和粒状贝氏体。图5c为沿图5a中线AB测量的点到点取向差剖面距离与取向差的关系。可以看出,具有小角度的板条会聚集到一个包块当中,而不同的包块会通过大角度晶界彼此连接,在同一包块内,板条贝氏体具有十分接近的晶体取向。板条贝氏体是大角度包状结构,内部具有平行的板条,内部板条晶界(inside lath boundaries)小于3°,板条贝氏体包状结构具有类似于相互交织的针状贝氏体的片状形貌,但是包状结构的排列方向与针状贝氏体不同。从图5b中C点到D点取向差剖面距离与取向差的关系(图5d)可以看出,粒状贝氏体晶界一般是大角度晶界,而内部亚晶粒的晶界(sub-boundaries)表现为小角度晶界,严格来说是3°或15°[21]。观察发现,粒状贝氏体是亚晶粒的集合体,具有较大的晶粒尺寸,而粒状贝氏体的晶界和粒状贝氏体与M/A岛之间的相界为大角度晶界,并且M/A岛之间间距较大,有利于提高冲击韧性。

图 5

图 5

实验用钢不同厚度处的EBSD像及测量点-点取向差剖面距离与取向差的关系

Fig.5

EBSD images of the tested steel at 1/4 thickness (a) and 1/2 thickness (b) (The black lines and red lines denote the high angle grain boundaries (misorientation angle > 15°) and low angle grain boundaries (misorientation angle 2°-15°), respectively), and corresponding point-to-point misorientation profiles along line AB in Fig.5a (c) and line CD in Fig.5b (d)

由于实验用钢表面与水流直接接触,1/8厚度处的组织主要由38% (体积分数,下同)的板条贝氏体和18%的粒状贝氏体组成。而在1/4厚度处,板条贝氏体和粒状贝氏体的体积分数分别为46%和12%。然而,随着冷却速率由表及里逐渐降低以及返红造成的内部终冷温度升高,1/4厚度处贝氏体板条平均宽度为2.9 μm,要比1/8厚度处(1.6 μm)大。在1/2厚度处(钢心部)的冷却速率最低,其终冷温度要高于其他2个厚度处,导致粒状贝氏体多,板条贝氏体少,其体积分数分别为56%和25%。在轧制过程中,当1/8厚度处的温度达到非再结晶温度,而1/2厚度处心部仍处于再结晶温度,这将有利于奥氏体形核,最终细化粒状贝氏体。

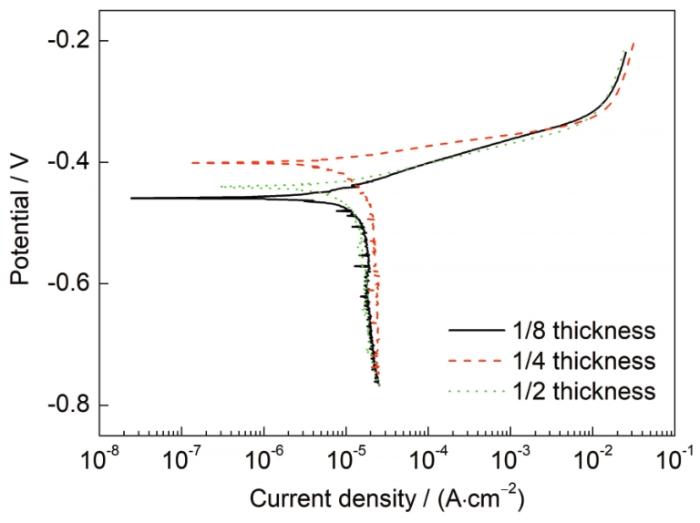

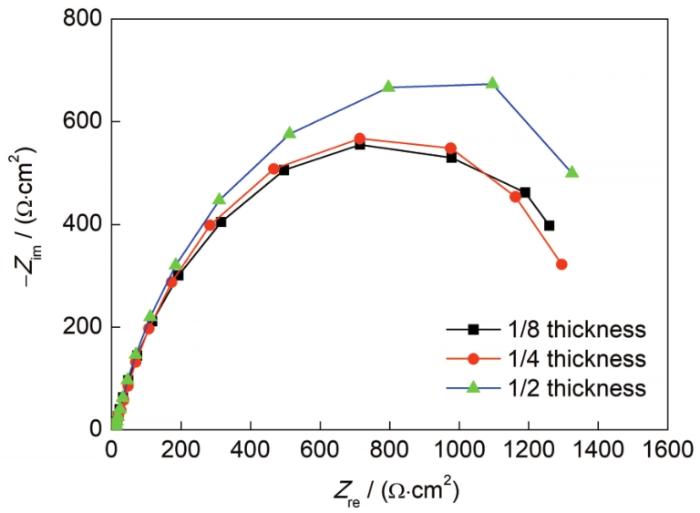

3.2 抗腐蚀性能

图6示出实验用钢不同厚度处的极化曲线,曲线上的Tafel区已经软件进行数据拟合。可以看出,阴极区随着电位逐渐向自腐蚀电位(Ecorr)靠近,电流密度逐渐减小,而阳极区可以分为2个部分:(1) 随着电位增加,电流密度缓慢增大;(2) 当电位相比于自腐蚀电位增加超过110 mV时,电位会急剧增大。自腐蚀电位是从动力学角度证明腐蚀倾向,不能确切表征腐蚀速率;而通过自腐蚀电流(Icorr)的大小则可以判断实验用钢耐蚀性的优劣。阴极曲线由释氢区、氧扩散区和氧还原区组成,阴极反应主要受氧扩散控制,而阳极曲线主要由活性区、过渡态区、钝化区、过钝化区和释氧区组成。观察图6可知,实验用钢不同厚度处的极化曲线均没有钝化区和过钝化区,说明阳极过程主要是金属在表面发生由电荷转移控制的电化学活性溶解过程。由图6所示,不同厚度处的自腐蚀电位和自腐蚀电流的关系如下:腐蚀电位由大到小是1/4处> 1/2处> 1/8处,而腐蚀电流是1/2处≈ 1/8处> 1/4处,从中无法判断其强弱。因此,对其进一步开展了EIS实验,通过Nyquist图对阻抗特征进行了分析。图7为实验用钢不同厚度处的Nyquist图。Nyquist图中高频区圆弧曲线反映了电极表面电子转移过程受到了阻抗,圆弧直径越大,阻碍作用越明显。既然转移电子的阻力增加,意味着电子得失不易发生,对于实验用钢而言说明其更难溶解,达到抑制实验用钢腐蚀的效果。由图7可知,1/2厚度处的圆弧直径最大,抗腐蚀性能最强。而1/2厚度处的组织主要是由56%粒状贝氏体和25%板条贝氏体组成,可以初步说明,其组织中粒状贝氏体对于耐腐蚀性起到积极作用。

图 6

图 6

实验用钢不同厚度处的极化曲线

Fig.6

Polarization curves of the tested steel at different thicknesses

图 7

图 7

实验用钢不同厚度处的Nyquist图

Fig.7

Nyquist plots of the tested steel at different thicknesses (Zim—real part of impedance, Zre—imaginary part of impedance)

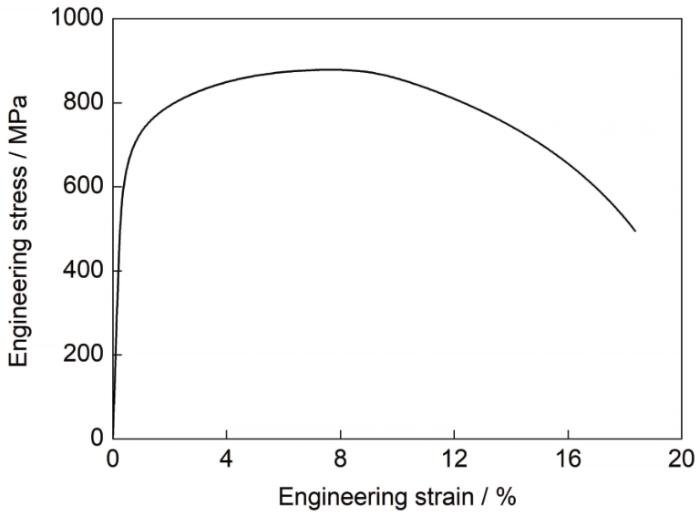

3.3 力学性能

根据GB/T 2975-1998规定,应在钢材1/4厚度处截取拉伸、弯曲或冲击样品。本实验1/4厚度处的室温拉伸应力-应变曲线如图8所示。TMCP处理后建筑结构用钢的室温拉伸屈服强度、抗拉强度和屈强比分别是700 MPa、878 MPa和0.80,断后延伸率为20%,均满足GB/T 19879-2015对其强度和塑性要求。对实验用钢开展了耐火性能测试,其在600℃下分别保温1、2和3 h后的屈服强度分别为466、477和445 MPa,满足耐火钢要求。对实验用钢在20、-20、-40和-60℃下进行了系列冲击实验,冲击功分别为72、62、61和40 J,均大于31 J,满足GB/T 19879-2015对其韧性的要求;冲击功随着温度的降低而下降,但下降幅度不大,没有发现明显的韧脆转变温度拐点,说明实验用钢的韧脆转变温度在-60℃以下。在工业生产条件下,钢中夹杂物的控制要求更加严格,其冲击功可望得到进一步提高。

图 8

图 8

实验用钢1/4厚度处的拉伸应力-应变曲线

Fig.8

Tensile stress-strain curve of the tested steel at 1/4 thickness

4 分析与讨论

4.1 组织形成特征

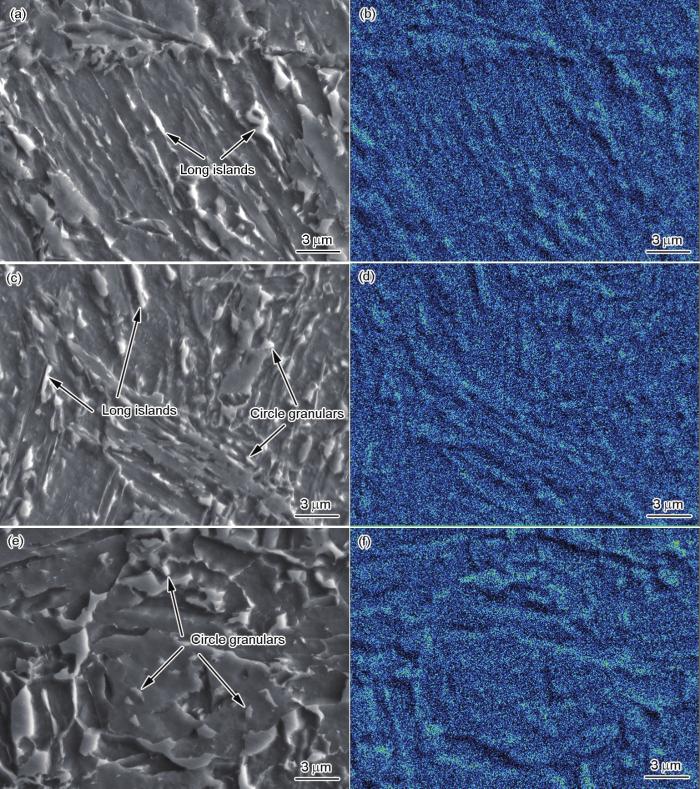

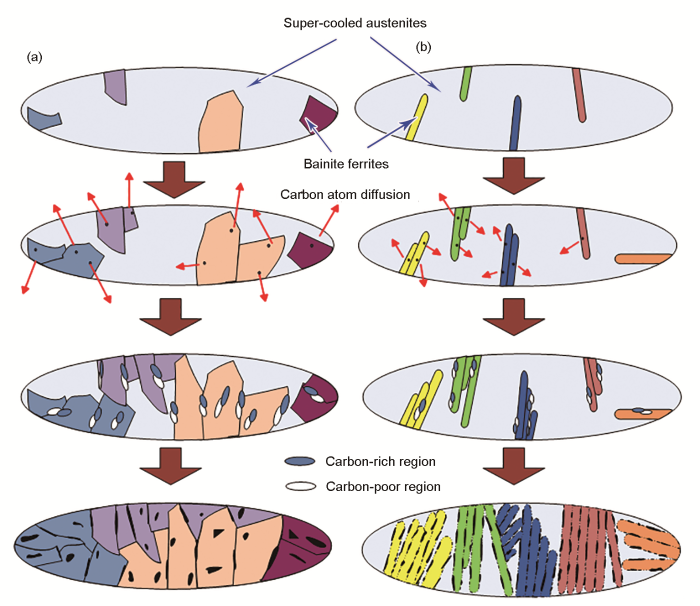

由图4可以看出,实验用钢显微组织中存在大量M/A岛,利用Image Pro-Plus (IPP)软件测量了15张不同位置SEM图片中M/A岛的体积分数,并取其平均值。不同厚度处M/A岛所占体积分数分别是5.3% (1/2厚度处)、3.2% (1/4厚度处)和2.1% (1/8厚度处);这反映较低的冷却速率和较高的终冷温度,更有利于M/A岛形成。图9为实验用钢不同厚度处的高倍SEM像以及C元素面扫描图。可见,M/A岛的形貌可分为长条状和圆粒状,1/8厚度处和1/4厚度处主要以长条状为主,而1/2厚度处以圆粒状为主。当C元素在奥氏体中扩散被抑制时,奥氏体只会在较短的距离内富C,这将导致M/A岛的形状由长条状转变为圆粒状。从图9b、d和f可见,富C区域为浅绿色而贫C区域为深蓝色。在相变过程中,晶粒内和晶界处会产生晶格畸变,导致化学元素分布不均,尤其是C元素,C元素在铁素体中的固溶度比在奥氏体中低,过饱和C元素会扩散到残余奥氏体中,较高的终冷温度和过低的冷却速率使其扩散充分。随着C元素浓度的增加,残余奥氏体将会变得更加稳定,淬透性增加,即在温度低于马氏体转变开始温度(Ms)时,残余奥氏体会转变为全马氏体岛状组织或者含有残余奥氏体的M/A岛,如图10所示。粒状贝氏体和板条贝氏体的形成原理分别如图10a和b所示,粒状贝氏体的转变温度要高于板条贝氏体,较强的C扩散能力使其穿过铁素体和奥氏体的相界面,并进入到奥氏体内部。而板条贝氏体具有较弱的C扩散能力,使C只能扩散到相界面,扩散距离较短[21]。因此,M/A岛主要在相界和晶界处形成,这与图9a和c观察到的结果一致,而图9e中M/A岛既位于晶界处,也存在于奥氏体晶粒中,与图10a一致。

图 9

图 9

实验用钢不同厚度处的高倍SEM像和C元素分布图

(a, b) 1/8 thickness (c, d) 1/4 thickness (e, f) 1/2 thickness

Fig.9

High magnified SEM images (a, c, e) and distributions of carbon (b, d, f) in the tested steel at different thicknesses

图10

图10

粒状贝氏体和板条贝氏体中C原子扩散示意图

Fig.10

Schematics of the diffusion of carbon atoms in granular bainite (a) and lath-like bainite (b)

4.2 强化机制分析

固溶强化、细晶强化、位错强化和析出强化等强化机制对低碳微合金建筑结构用钢起着至关重要的作用。从理论上来说,屈服强度(σ)可由下式表示[24]:

式中,σS、σG、σD和σP分别代表固溶强化、细晶强化、位错强化和析出强化对强度的贡献。固溶强化是合金元素固溶于基体中造成一定程度的晶格畸变从而提高实验用钢强度的现象。固溶于基体中的溶质原子造成晶格畸变,晶格畸变会增大位错运动的阻力,使滑移难以进行,进而提高强度。固溶元素对强度的影响可用下式表示[25]:

细晶强化是可以同时提高强度和塑性的方法。单位体积内晶界面积随晶粒尺寸的减少而增加,使位错运动受到强烈抑制,强度得以提高。此外,晶界面积的增加会对裂纹扩展起到一定的阻碍作用,也即细晶强化对改善韧性也具有一定作用。在奥氏体未再结晶区对实验用钢进行多道次轧制变形,奥氏体晶粒会被压扁或者拉长,引入大量位错、变形带和胞状组织,确保奥氏体具有足够的累计形变量,增加新相的形核位置和形核率,有利于晶粒细化。而在终轧后空冷一段时间后再进行两阶段控冷,目的是在此阶段发生回复,通过位错的消失和重新排列形成位错胞,对热轧后的奥氏体组织进行细化。同时,在晶粒内形成的位错胞可以促进晶内形核,限制贝氏体板条长大,起到细化相变产物的作用。根据经典的Hall-Petch方程[28,29],细晶强化对强度的贡献可以表示为:

式中,对于低碳微合金钢,kG为比例系数,大约是9.33 MPa·mm1/2[25],d (约为2.9 μm)是在EBSD分析中采用线性截距法确定板条贝氏体中随机2个相邻的大于15°边界的平均距离。由此可计算出,细晶强化对低碳微合金建筑结构用钢的贡献约为173 MPa。

实验用钢中位错密度较高时,则位错运动时易于发生相互交割,形成固定割阶和位错缠结等障碍,使位错运动的阻力增加,给进一步塑性变形造成困难,从而提高了实验用钢的强度。位错强化对含有贝氏体的实验用钢的强度贡献可表示为:

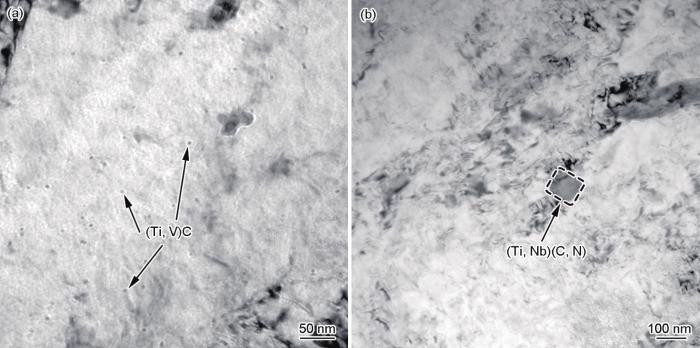

图11

图11

TMCP处理的实验用钢在1/4厚度处析出物形貌的TEM像

(a) (Ti, V)C (b) (Ti, Nb)(C, N)

Fig.11

TEM images of the tested steel at 1/4 thickness subjected to TMCP treatment

由文献[31]可知,TiN最难溶解,随着温度的降低,TiN的尺寸增加而界面能降低,在高温时界面能的作用不占主导地位,析出相粒子充分长大之后,界面能作用越来越小。并且,界面上的台阶为新扩散来的原子附着提供了最佳反应场所,这时析出相由球形变为立方形。由于NbN和NbC都是fcc结构,在室温下的晶格常数接近,有利于形成复合碳氮化物。NbN和NbC的析出是在较低温度下进行的,界面能起到显著作用,故析出相易呈球形,但是如果其充分长大,也会逐步向立方形转变。图11b所示的(Ti, Nb)(C, N)复合析出物尺寸约为0.1 μm,立方形结构通常是由一种析出物的核心和另一种析出物的圆壳组成[32],其中核心为加热后未溶解的富Ti的(Ti, Nb)(C, N),而外部圆壳是析出后期形成的富Nb的(Nb, Ti)(C, N)。(Ti, Nb)(C, N)易于沿高密度位错线析出,与位错发生弹性交互作用,通过析出物钉扎于位错以抑制位错运动,实现强度的提高。而之前观察到的高密度位错线会增加析出物的形核点,促进析出物的弥散分布。

按以上分析计算,可预估出固溶强化、细晶强化和位错强化的贡献分别是153、173和164 MPa,利用

4.3 韧化机制分析

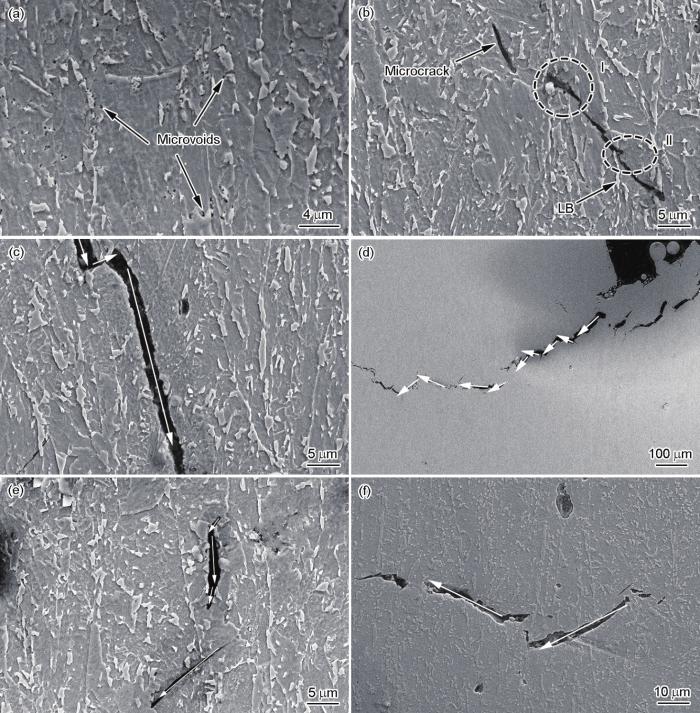

图12为实验用钢不同温度下1/4厚度处冲击断口附近形貌和裂纹扩展的SEM像。由图12a可见,微孔洞在硬质相M/A岛处形核,第二相粒子(如M/A岛、氧化物和碳氮化物)在强大的内部应力下可以产生较高应力集中,使脆性相成为裂纹源,并且在形成微裂纹之后向内部基体中扩展。当M/A岛均匀分布在贝氏体铁素体基体上时,其周围会堆积有位错环。一方面,位错环被M/A岛排斥,另一方面,在堆积应力的作用下被“推向”M/A岛,2者在没有外力的情况下会达到平衡。当进行冲击实验时,这种平衡会瞬间被打破,位错环会向M/A岛界面迁移,形成微孔洞。同时,原位错环后的位错源将被重新激活,新的位错环迁移到微孔洞,造成微孔洞的迅速扩展。大量微孔洞发生内部颈缩和聚集合并,导致微孔洞长大成裂纹,如图12b中区域I所示。可以看出,区域I中的微裂纹由微孔洞聚集而成,而区域II中微裂纹在扩展过程中受到板条贝氏体的阻碍,使其转向另一个方向。这种裂纹前端与其相邻微孔洞之间以颈缩合并的方式相连在一起而生长成的裂纹就是颈缩裂纹,其扩展方向不是直线,一般会偏折生长呈“Z”字形,如图12c~e中白色箭头所示,宏观上呈韧性断裂,具备较高冲击功。当M/A岛的尺寸大于临界裂纹尺寸时,裂纹扩展阻力减小,扩展路径会沿直线传播,所以M/A岛的数量、尺寸、形貌和分布在低碳微合金建筑结构用钢中至关重要。与-20℃(图12c)时的冲击断口附近裂纹相比,-40℃(图12d和e)时裂纹长度和宽度明显增加,裂纹平均长度达到7 μm,最大的甚至达到20 μm,并且微孔洞和微裂纹数量降低,几乎都已经生长成大裂纹;在-60℃(图12f)冲击断裂时,裂纹沿直线扩展(如白色箭头所示),导致冲击功较低。

图12

图12

实验用钢在不同温度下1/4厚度处冲击断口附近形貌和裂纹扩展的SEM像

(a) 20oC (b, c) -20oC (d, e) -40oC (f) -60oC

Fig.12

SEM fractographs of the tested steel at 1/4 thickness showing morphologies and cracks propagation paths (showed by white arrows) underneath the fracture surface at different impact temperatures (Area I in Fig.12b indicates microcrack was formed by the aggregation of microvoids, area II Fig.12b indicates the growth of microcrack was obstructed by lath-like bainite)

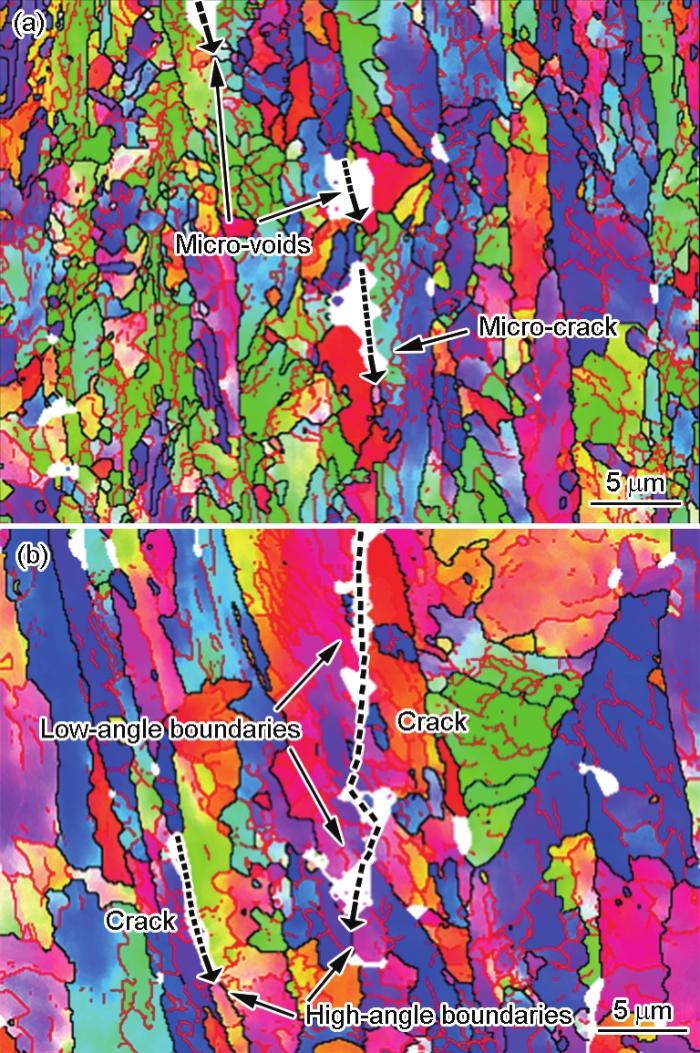

图13示出了在-20和-40℃冲击温度下,实验用钢1/4厚度处断口附近形貌和裂纹扩展的EBSD像。不同的颜色显示了不同晶体取向,其中红色线为取向差为2°~15°的小角度晶界,黑色线为大于15°的大角度晶界。从图13可以看出,裂纹会穿过小角度晶界扩展,说明小角度晶界不会阻止裂纹向前运动,也不会改变其运动方向。通过对裂纹扩展行为的观察,可以确定大角度晶界可以有效阻止解理裂纹的扩展,裂纹一旦形成并且扩展,大角度晶界被认为是裂纹扩展的唯一有效障碍[33]。但是,由于M/A岛经常分布在大角度晶界处并且诱发微孔洞形核,因此,大角度晶界有时很难有效地使裂纹曲折或者偏转生长[34]。随着外加应力的增加,脆性和硬质M/A岛附近会出现应力集中现象。当外加应力大于M/A岛的临界应力时,M/A岛附近形成微裂纹,如图12b所示。在图13b中,微裂纹不是沿着板条边界生长,而是穿过板条贝氏体内部的小角度晶界生长,在生长的过程中通过板条边界转向另一个方向,所以微裂纹会随着周围基体的塑性变形发展而增长,需要较多的能量。而大量M/A岛聚合形成的微孔洞倾向于在大角度晶界处萌生,之后形成裂纹并且扩展,裂纹的生长路径会多次被含M/A岛的小尺寸粒状贝氏体或者不同取向的板条贝氏体所偏转,扩展路径会如图12c~e一样呈“Z”形扩展,裂纹多次偏转有利于提高韧性。

图13

图13

实验用钢在不同温度下1/4厚度处断口附近形貌和裂纹扩展的EBSD像

Fig.13

EBSD images of the tested steel at 1/4 thickness showing morphologies and cracks propagation paths underneath the fracture surface at impact temperatures of -20oC (a) and -40oC (b) (The black lines and red lines denote the high angle grain boundaries (misorientation angle > 15°) and low angle grain boundaries (misorientation angle 2°-15°), respectively)

5 结论

(1) 利用JMatPro热力学软件计算并考虑化学元素间的相互影响,所设计的抗震耐蚀防火功能结构一体化高强建筑用钢主要成分为Fe-0.08C-0.3Si-1.1Mn-0.12(Nb + V + Ti)-1.6(Cr + Cu + Ni + Mo)-0.002B-0.004N (质量分数,%)。在实际冶炼和TMCP条件下,实验用钢的不同厚度处主要组织为贝氏体铁素体、粒状贝氏体和板条贝氏体;沿厚度方向从表面到心部,由于冷却速率逐渐减慢,C元素具有较强的扩散能力,可以进入到奥氏体内部,导致粒状贝氏体增加,板条贝氏体减少;实验用钢在1/2厚度处的抗腐蚀能力强于1/4和1/8厚度处,粒状贝氏体对于耐腐蚀性起到积极作用。

(2) 在室温条件下,实验用钢的屈服强度、抗拉强度和屈强比分别是700 MPa、878 MPa和0.80,断后延伸率为20%;在600℃下保温1~3 h后的屈服强度分别为466、477和445 MPa,满足耐火钢的条件要求。实验用钢中析出物主要是细小弥散分布的圆形粒子(Ti, V)C和立方形粒子(Ti, Nb)(C, N)等,其中(Ti, Nb)(C, N)的核心是加热后未溶解的富Ti的(Ti, Nb)(C, N),而外部圆壳是析出后期形成的富Nb的(Nb, Ti)(C, N)。强化机理分析可知,析出强化对强度的贡献略高,其与细晶强化、位错强化和固溶强化的共同作用,获得了高强度690 MPa级建筑结构用钢。

(3) 实验用钢在20~-60℃的冲击功分别为72、62、61和40 J,满足设计要求。韧化机理分析表明,微孔洞在含有较多M/A岛的大角度晶界处形核,沿直线扩展为裂纹,而粒状贝氏体、板条贝氏体等大角度晶界和包状相界的增加会有效偏离和阻止微裂纹扩展,裂纹多次偏转会消耗更多能量,实现提高韧性的目的。

参考文献

Overview and application of steel materials for high-rise buildings

[J].

Recent trends and future direction in the technology for structural steels used in buildings

[J].

Yield-strength ratio of steel plate for high-rise building

[J].

高层建筑用钢板的屈强比

[J].

Role of strain-hardening of steel in structural performance

[J].

Effect of Si content on wettability of dual phase high strength steels by liquid Zn-0.23 wt.%Al

[J].

The effect of relaxing on the grain refinement of low carbon high strength microalloyed steel produced by compact strip production

[J].

Influence of austenitisation temperature on the structure and properties of weather resistant steels

[J].

Influence of thermomechanical treatment on microstructure and mechanical properties of a microalloyed (Nb+V) weather-resistant steel

[J].

The mechanical properties and corrosion behaviors of ultra-low carbon microalloying steel

[J].A

Processes, microstructure and properties of vanadium microalloyed steels

[J].

Microstructure-based prediction of yield ratio and uniform elongation in high-strength bainitic steels using multiple linear regression analysis

[J].

Application of niobium in quenched and tempered high-strength steels

[J].

Effect of heat treatment on microstructure and mechanical properties of a 690 MPa grade high strength steel with low yield ratio

[J].

热处理工艺对690 MPa级低屈强比高强钢组织性能的影响

[J].

Development of 550/690MPa high strength-toughness construction steels with low yield ratio and research of its anti-fracture performance

[D].

550/690MPa级高强韧低屈强比结构钢开发及抗断能力研究

[D].

780 MPa grade steel plates with low yield ratio by microstructural control of dual phase

[J].

硬質第2相分散組織制御型低YR780MPa級鋼板

[J].

Study on ultra-low carbon bainite steel with low yield ratio for engineering machinery

[J].33(Suppl

.

低屈强比超低碳贝氏体型工程机械用钢的研究

[J].

Effects of Cr, Ni and Cu on the corrosion behavior of low carbon microalloying steel in a Cl‒ containing environment

[J].

Microstructural evolution in a new 770 MPa hot rolled Nb-Ti microalloyed steel

[J].

Microstructural control and mechanical properties of 590 MPa grade hot-rolled V-N high strength steel

[J].

590 MPa级热轧V-N高强车轮钢组织性能控制

[J].

Microstructural evolution and precipitation of V(C, N) in a low-carbon V-bearing steel

[J].

低碳含钒钢组织变化及V(C, N)析出规律

[J].

Three-dimensional characterization of bainitic microstructures in low-carbon high-strength low-alloy steel studied by electron backscatter diffraction

[J].

Effect of finish cooling temperature on microstructure and mechanical properties of high-strength bainitic steels containing Cr, Mo, and B

[J].

Tempering of the bainite and the bainite/martensite duplex structure in a low-carbon low-alloy steel

[J].

Development of Ti and Mo micro-alloyed hot-rolled high strength sheet steel by controlling thermomechanical controlled processing schedule

[J].

Research on precipitation behavior and strengthening mechanism of low carbon bainitic high strength steel

[J].

低碳贝氏体高强钢的析出行为及强化机理研究

[J].

The deformation and ageing of mild steel: III Discussion of results

[J].

Delayed fracture of metals under static load

[J].

Bainite in Steels: Transformations, Microstructure and Properties

[M].

Microstructure and mechanical properties of TMCP heavy plate microalloyed steel

[J].

Effect of simulated cooling time on microstructure and toughness of CGHAZ in novel high-strength low-carbon construction steel

[J].

Microstructural characteristics with various cooling paths and the mechanism of embrittlement and toughening in low-carbon high performance bridge steel

[J].