双相不锈钢兼有铁素体和奥氏体两相组织特点,具有良好的强度、韧性以及耐腐蚀性,广泛用于化学处理容器、管道、热交换器和建筑钢筋等结构材料领域。目前,Ni元素的价格约为同等质量下Mn元素的8~9倍,且不断攀升,一定程度上制约了双相不锈钢的发展。对于以Mn代Ni型双相不锈钢,Mn的添加将对两相的层错能(SFE)产生一定影响[1],与传统高Ni型双相不锈钢相比,因Mn和Ni稳定奥氏体能力不同,可在热加工过程中表现出不同的变形特点。

热加工过程中金属软化主要受堆垛SFE影响,通常认为铁素体具有较高的SFE,高温变形时位错的攀移和交滑移容易发生,其软化主要以动态回复(DRV)为主[2],而奥氏体具有较低的SFE,其软化以动态再结晶(DRX)为主[3]。但近期研究发现,铝合金[4,5]、低碳钢[6,7]、Nb微合金钢[8,9]等高SFE金属在热变形时亦可发生DRX,且Fe-3%Si (质量分数)铁素体不锈钢在大变形热压缩条件下能发生DRX[10]。因合金元素在铁素体中的扩散速率远高于在奥氏体中的扩散速率,导致双相不锈钢两相晶界迁移能力不同,使得位错运动更加复杂,且两相SFE差异较大,故在高温变形过程中表现出不同的软化行为机制[11]。Dehghan-Manshadi和Hodgson[12]对比AISI 304奥氏体钢和2205双相不锈钢的扭转变形发现,AISI 304奥氏体发生非连续动态再结晶(DDRX),而双相不锈钢中的奥氏体相在铁素体相影响下以连续动态再结晶(CDRX)软化机制为主。然而,有研究发现,DRX主要发生在双相不锈钢的铁素体相上。Fan等[13]认为,2205双相不锈钢在热压缩的变形过程中,DRV只发生在奥氏体相,而铁素体发生DRX。Cizek和Wynne[14]研究发现,21Cr-10Ni-3Mo双相不锈钢在扭转变形下,铁素体相中无新晶粒的形核和长大相关的DDRX的现象,其软化机制为CDRX。方轶琉等[15]则认为,2101双相钢热压缩变形过程中铁素体和奥氏体都发生了CDRX。鉴于双相不锈钢复杂的再结晶机制以及DDRX和CDRX之间的相似性,为提高以Mn代Ni双相不锈钢的高温热变形性能,需对其不同热变形参数条件下大变形热压缩行为以及组织演变特征进一步深入研究。

本工作采用19%Cr节Ni型双相不锈钢,其Cr含量低于LDX 2101不锈钢,不易形成对力学性能有害的析出相[16],具有较高的经济性。主要分析了不同热变形条件下双相不锈钢的热压缩流变行为,并利用扫描电镜(SEM)、电子背散射衍射(EBSD)等分析变形组织和DRX晶粒的亚结构特征,探讨微观组织演化及软化机理,建立加工图预测双相不锈钢的理想加工区域。以期为合理选择该合金的热变形工艺参数,实现组织的控制提供科学依据。

1 实验方法

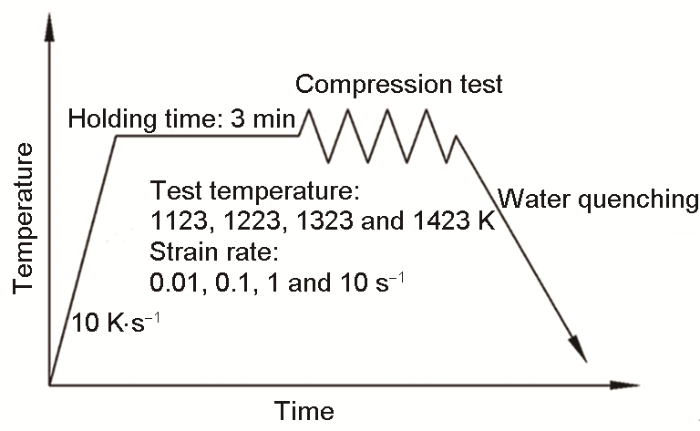

实验用双相不锈钢成分(质量分数,%)为:C 0.041,Si 0.21,Mn 5.77,S 0.004,P 0.007,Cr 18.66,Ni 1.04,Mo 1.12,Cu 0.13,N 0.23,Fe余量。采用25 kg真空感应炉熔炼,浇注成锭,将铸锭热锻成宽130 mm、厚35 mm的长方块,然后在1313~1453 K下热轧成12.5 mm厚的板材。将板材在1323 K固溶处理30 min,以保持两相平衡和成分均匀化。将固溶后的板材沿轧制方向加工成直径8 mm、长15 mm的圆柱体试样,表面粗糙度Ra为3.2。采用Gleeble-3800热力模拟试验机对试样进行不同热参数下70%的压缩实验,热压缩工艺曲线如图1所示。以10 K/s的速率将试样加热到变形温度,保温3 min,热变形完成后立刻水淬以保持高温变形时组织。其中变形温度分别为1123、1223、1323和1423 K,变形速率分别为0.01、0.1、1和10 s-1,最大真应变为1.2。为进一步减小试样在热压缩过程中的摩擦,在模具和试样接触位置放置厚度为0.05 mm的Ta箔片。热压缩后试样沿垂直于压缩变形方向切割并在浓HNO3中电解腐蚀,腐蚀电压为1.5 V,腐蚀时间为5~10 s,采用DMI5000 M型光学显微镜(OM)和VEGA3 TESCAN型SEM观察微观组织,并使用Nano Measurer软件统计晶粒尺寸。将试样研磨后在10%高氯酸+90%乙醇溶液(体积分数)中电解抛光,抛光后的样品用酒精清洗干净。采用LEO-1450型SEM上装配的Channel 5系统进行EBSD测试分析,其中扫描区域为试样表面中心位置,加速电压为15 kV,步长为0.5 μm。

图1

2 实验结果与讨论

2.1 流变曲线及热变形组织演变

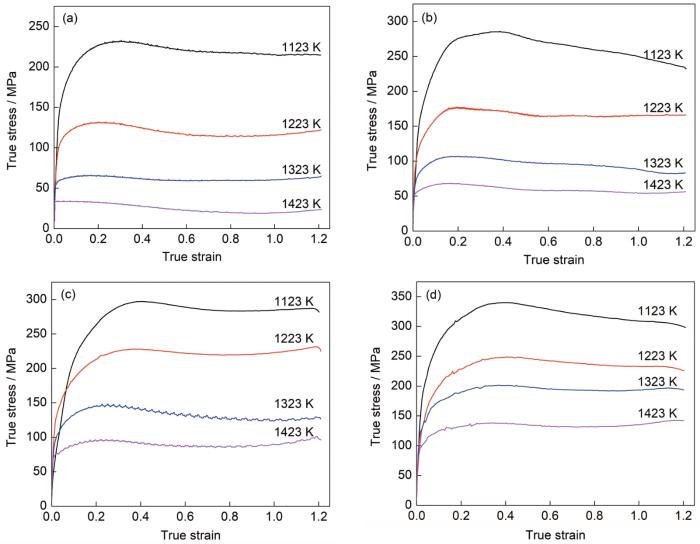

图2为试样在不同热变形条件下进行热压缩实验的真应力-真应变曲线。可见,流变曲线在变形初期均发生加工硬化,应力峰值出现后流变应力逐渐降低至稳态应力。同时,升高温度和降低应变速率使流变应力在低应变下趋于稳态。随着应变速率的增加和温度的降低,峰值应力/应变增加。在0.01和0.1 s-1变形时,试样在1123~1423 K条件下均表现出应力迅速上升至峰值、随后软化至稳态区域的典型DRX行为(图2a和b)。而在1 s-1变形的应变后期则出现加工硬化状态(图2c),这主要由于位错增殖和缠结所产生的加工硬化作用大于回复与再结晶过程中位错的重排和抵消所引起的软化效应所致[17]。在10 s-1的高应变速率下(图2d),1123~23 K条件下变形时均有明显的DRX行为,而在1423 K条件下流变曲线中表现为一个宽的应力峰值,且峰值之后的流动软化量减小。应变速率增加可使位错增殖和运动速率加快以提高流变应力,同时缩短动态回复与动态再结晶的软化时间。因此,在高应变速率条件下变形,只有提高变形温度、提供足够大的软化速率来平衡加工硬化速率增大,以达到在小应变下出现峰值并迅速进入稳态的现象[18]。在1 s-1、1323和1423 K条件变形时出现明显的曲线波动,这是因为晶界迁移速率快使得再结晶形核快速长大,流变应力突然下降导致波动产生,表明在此条件下发生DDRX[19]。但Yamagata等[19]提出无流变曲线波动也可能发生DDRX,高的晶界迁移速率是诱发DDRX的重要条件。因此,需通过组织演变进一步研究其再结晶机制。

图2

图2

双相不锈钢试样在1123~1423 K、0.01~10 s-1变形时的真应力-真应变曲线

(a)

Fig.2

True stress-true strain curves of duplex stainless steel samples deformed at 1123-1423 K (

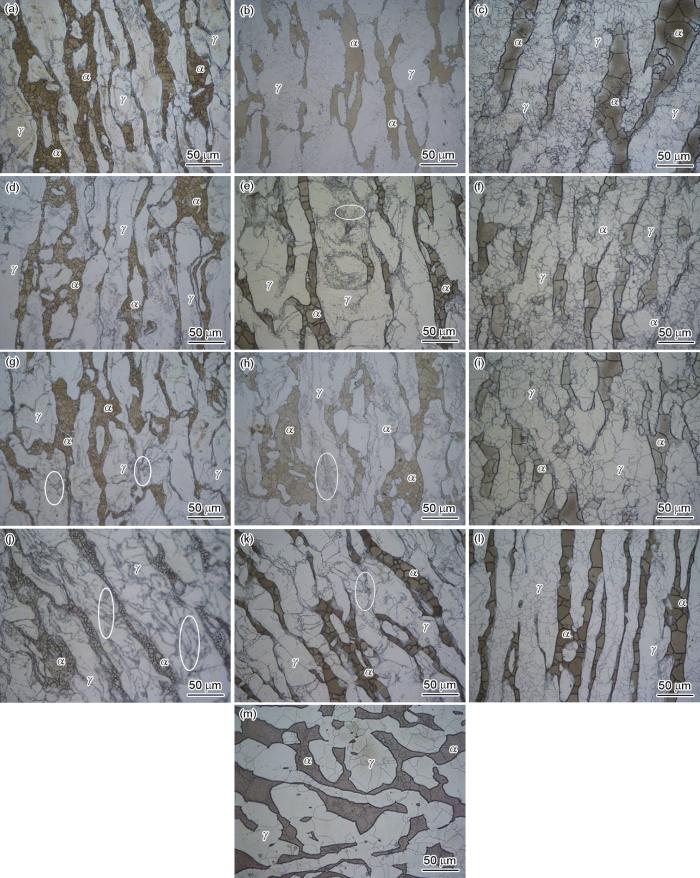

图3为试样热压缩态和固溶态的OM像,深色为铁素体,浅色为奥氏体。相对固溶态组织(图3m),不同热变形条件下两相呈现出明显的细化。在0.01 s-1、1123 K变形时铁素体相主要为细小等轴晶,而奥氏体为长条状变形组织(图3a)。当温度为1223 K时(图3b),铁素体相发生DRV,奥氏体相的细晶区逐渐由相界处延伸到晶界及内部。当温度升高到1323 K时(图3c),铁素体相仍发生DRV,而奥氏体内部主要为等轴再结晶晶粒组织。因此,该低应变速率条件下铁素体相在1123 K变形时发生DRX,随着温度升高发生DRV。而奥氏体在1123 K条件下发生部分DRX,并随温度升高晶界迁移速率增加,逐渐转变为细小等轴状再结晶组织[20]。在1123 K、0.01~10 s-1条件下(图3a、d、g和j),铁素体均为细小的等轴晶,且随应变速率增加,晶粒发生明显细化。这主要因为高SFE铁素体相对奥氏体发生再结晶需要的储存能低,且高应变速率增加了变形储能,为其发生DRX提供驱动力,这与所报道的低碳微合金钢的变形机理相一致[21]。此外,提高应变速率一定程度上抑制了DRX晶粒长大。奥氏体呈现混晶形貌,细小DRX晶粒沿变形方向呈条状分布,且随应变速率增加而减少,出现分割奥氏体的“细线”特征(图3j)。在1223 K (图3b、e、h和k)和1323 K (图3c、f、i和l)变形时,随着应变速率的增加,铁素体晶粒尺寸的平均值和不均匀程度均减小,奥氏体DRX发生程度减小。这与较高应变速率下γ/α相界和奥氏体相内进行DRX的形核和长大时间较短,晶界迁移不足,形核率降低有关[22]。

图3

图3

双相不锈钢试样在不同条件变形时及固溶态的OM像

(a) 1123 K, 0.01 s-1 (b) 1223 K, 0.01 s-1 (c) 1323 K, 0.01 s-1

(d) 1123 K, 0.1 s-1 (e) 1223 K, 0.1 s-1 (f) 1323 K, 0.1 s-1

(g) 1123 K, 1 s-1 (h) 1223 K, 1 s-1 (i) 1323 K, 1 s-1

(j) 1123 K, 10 s-1 (k) 1223 K, 10 s-1 (l) 1323 K, 10 s-1

(m) as-solution treated

Fig.3

OM images of duplex stainless steel samples deformed at different conditions and solution state (The ellipses in Figs.3e, g, h, j, and k exhibit the recrystallized nucleation structures)

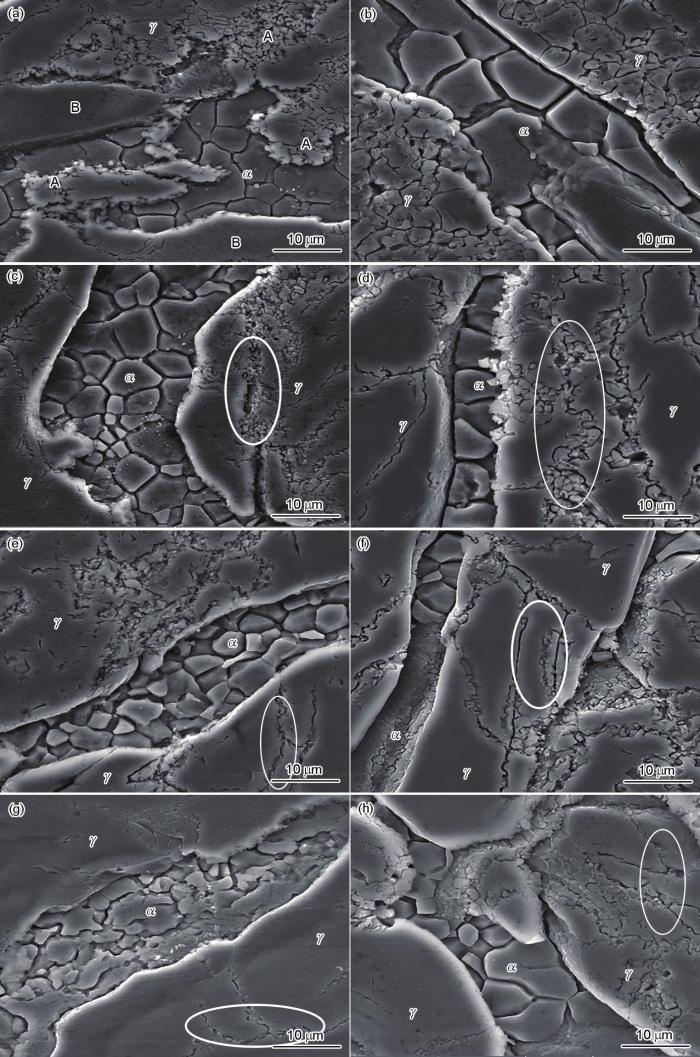

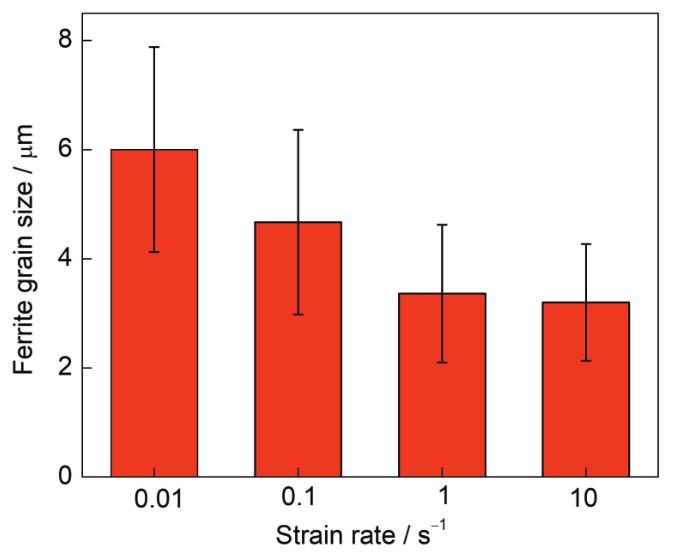

为进一步分析1123和1223 K变形时奥氏体相再结晶晶粒的细化程度和形核情况(图3中椭圆标记),可采用SEM对其进一步分析(图4中椭圆标记),可观察到γ/α相界和奥氏体相内的细小变形带为DRX的形核组织。图4a (1123 K、0.01 s-1)中A位置表示奥氏体在γ/α相界处形核,形成再结晶晶粒,B位置为未变形晶粒。奥氏体相在1223 K较高温度变形时发生DRX的程度增加,且铁素体晶粒也长大(图4b)。图4c~h椭圆标记位置处均发现奥氏体内有细小DRX晶粒形核,且形核范围随温度升高和应变速率降低而增加,并形成部分纳米晶粒。奥氏体在γ/α相界处新形成的DRX晶粒可以阻碍晶界的迁移和晶粒的转动,有利于再结晶的发生[20]。在1123 K、0.01~10 s-1变形时,铁素体均为细小的等轴晶,且应变速率增加,其晶粒发生明显细化,晶粒尺寸减小。图5为1123 K变形时所统计的铁素体晶粒尺寸随应变速率的变化柱状图。应变速率由0.01增加至10 s-1时(图4a、c、e和g),平均晶粒尺寸由6.00 μm降至3.20 μm,且不均匀程度减小,表明铁素体在高应变速率下晶粒DRX细化效果明显。这是因为压缩变形过程中铁素体相发生了CDRX[6],与真应力-真应变曲线在高应变速率下出现明显“再结晶”特征曲线一致(图2d)。

图4

图4

双相不锈钢试样在1123和1223 K变形时的SEM像

(a) 1123 K, 0.01 s-1 (b) 1223 K, 0.01 s-1 (c) 1123 K, 0.1 s-1 (d) 1223 K, 0.1 s-1

(e) 1123 K, 1 s-1 (f) 1223 K, 1 s-1 (g) 1123 K, 10 s-1 (h) 1223 K, 10 s-1

Fig.4

SEM images of duplex stainless steel samples deformed under 1123 and 1223 K (The ellipses in Figs.4c~h exhibit the recrystallized nucleation structures)

图5

图5

1123 K变形时双相不锈钢试样中铁素体平均晶粒尺寸与应变速率的关系

Fig.5

Relationship between average ferrite grain size and strain rate of duplex stainless steel samples deformed at 1123 K

2.2 两相动态再结晶软化机理

发生再结晶时,相邻亚晶界迁移或者合并导致晶粒之间的取向差进一步增大,使小角度晶界(LAGB)转化为大角度晶界(HAGB)[15],故可采用EBSD技术统计大小角度晶界所占比例来分析DRX发生的程度。

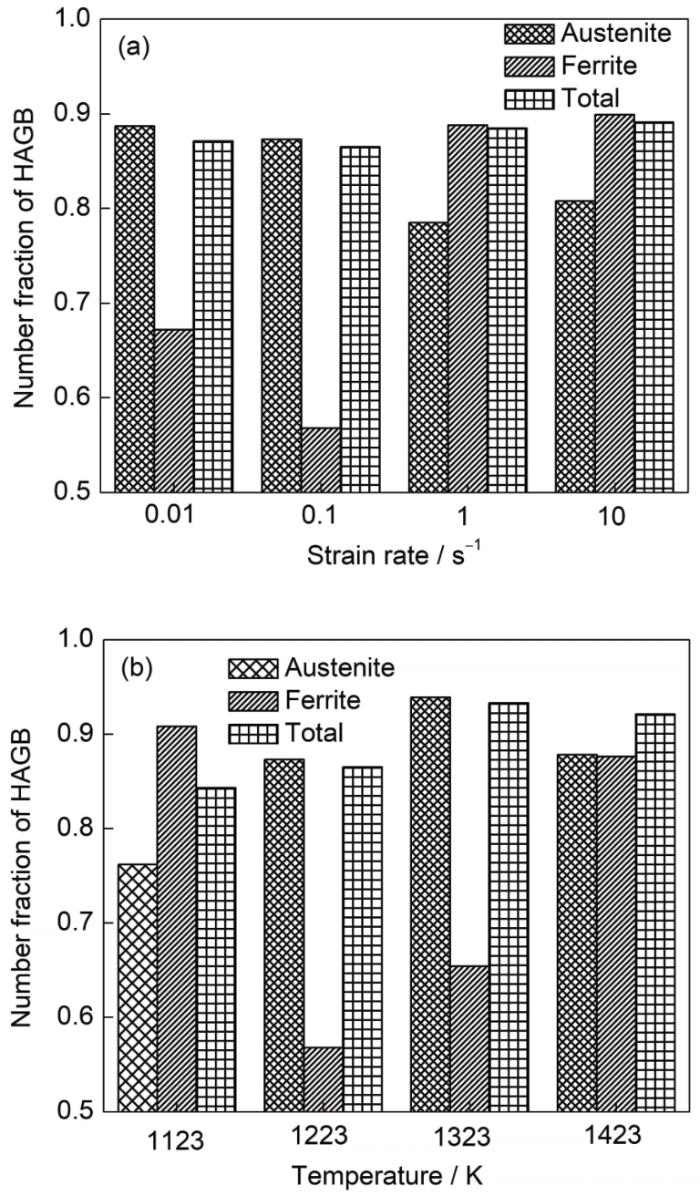

图6a~g为试样在不同变形条件下的大小角度晶界分布图。图6h为1223 K、0.01 s-1变形时对应图6a的两相分布图,可知奥氏体相(红色)大部分为HAGB且晶粒细化,铁素体相(绿色)存在较多LAGB且晶粒较粗大。图7为所统计HAGB数量在单相以及两相总晶界的占比变化。在1223 K、0.1~10 s-1变形时(图7a),铁素体相中的HAGB比例随应变速率增大而增加,其在1223 K、10 s-1条件下的HAGB比例高达0.908 (图6d),表明变形过程中铁素体相发生了从LAGB不断向HAGB转变的CDRX,与在该变形条件下OM (图3k)和SEM (图4h)组织变化一致。高温变形过程中LAGB持续吸收位错转变为HAGB,大量消耗位错并导致晶粒细化[15],故CDRX是导致铁素体相在高应变速率下晶粒细化的原因,这与Abedi等[23]得出提高应变速率有助于CDRX的发生而导致晶粒细化一致。1223 K变形时,奥氏体相HAGB比例随着应变速率的增加而降低,表明其在低应变速率下(0.01 s-1)更容易发生DRX。但奥氏体相大、小角度晶界比例随变形条件变化并没有铁素体波动大,HAGB所占比例变化的最大差值为0.152。

在0.1 s-1、1123~1323 K (图7b)变形条件下,奥氏体的HAGB比例随着温度的升高而增加,其中HAGB在1323 K、0.1 s-1条件下的比例高达0.939,但在1123 K、0.1 s-1变形时所占比例仅有0.762,表明其在较高温度下才有足够变形储存能使LAGB充分转化为HAGB,从而发生较为完全的DRX,这与金相组织规律变化一致(图3f)。随着温度升高到1423 K,奥氏体相HAGB比例降低到0.878,这是由于DRV的加强消耗了部分存储能,使DRX驱动力减少,减少了DRX发生[24,25]。结合上述分析,奥氏体晶界在1223 K、0.01 s-1条件下具有明显再结晶“晶界凸起”的特征,即通过晶粒的形核和长大的方式使位错湮灭以及消除亚晶界等缺陷,为DDRX。DDRX是通过HAGB的迁移实现的,同时晶粒内也存在大、小角度晶界之间转换的CDRX[12]。因此奥氏体热变形软化以DDRX为主,同时存在CDRX,与Dehghan-Manshadi和Hodgson[12]报道的双相不锈钢中奥氏体相同时存在DDRX和CDRX 2种变形机制相符合。

图7

图7

两相及两相之和中HAGB数量随着应变速率和温度的变化

(a) 1223 K, 0.01-10 s-1(b) 0.1 s-1, 1123-1423 K

Fig.7

Number fraction variations of HAGB with the strain rate and temperature in two phases and the sum of two phases

在低应变速率下,再结晶晶界有足够的时间迁移,且迁移速度率随着温度升高而变大,容易发生DDRX。而在高应变速率时,再结晶晶界没有足够时间迁移,容易产生CDRX,故升高温度、提高晶界迁移速率容易诱发DDRX。此外,在1223 K下,总的HAGB所占比例随应变速率的变化规律与铁素体相相同。在0.1 s-1应变速率下,总的HAGB所占比例随变形温度变化规律与奥氏体相相同。因此,应变速率对铁素体DRX影响较大,而奥氏体DRX对变形温度变化较为敏感。

图6

图6

双相不锈钢试样在1223 K、0.01~10 s-1和0.1 s-1、1123~1423 K变形条件下的两相分布晶界图

(a) 1223 K, 0.01 s-1 (b) 1223 K, 0.1 s-1 (c) 1223 K, 1 s-1 (d) 1223 K, 10 s-1(e) 1123 K, 0.1 s-1 (f) 1323 K, 0.1 s-1 (g) 1423 K, 0.1 s-1 (h) 1223 K, 0.01 s-1 (Phase maps with two colors)

Fig.6

Grain boundary diagrams of duplex stainless steel samples under deformation condition of 1223 K and 0.01-10 s-1, and 0.1 s-1 and 1123-1423 K (The blue lines indicate the high angle grain boundaries (HAGBs, 15°-180°), the green lines indicate the low angle grain boundaries (LAGBs, 2°-15°))

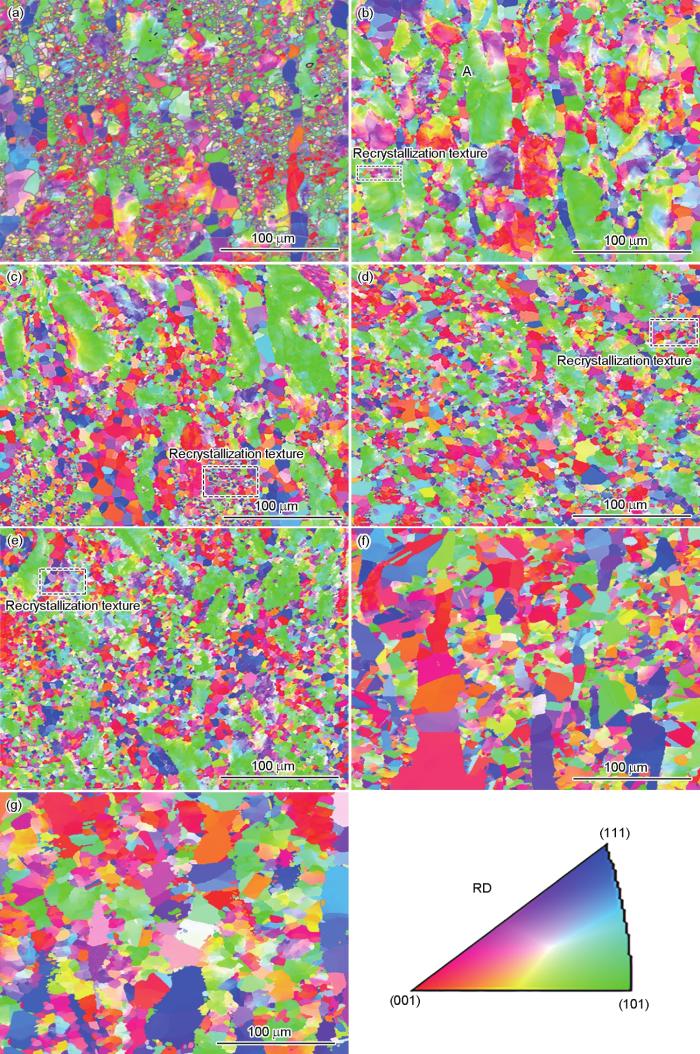

图8为试样在不同变形条件下沿轧制方向(RD)的EBSD取向分布图,可以直观地反映织构分布及强度情况。可见,经过热变形后的织构主要为变形织构和再结晶织构,其中变形织构为(101)织构(绿色),变形晶粒大部分沿轧制方向呈长条状分布。再结晶织构明显不同于变形织构,主要为(001)和(111)织构等。由于试样中HAGB的比例较大及晶粒的生长方向不同,相邻的晶粒间织构取向各异,如图8b中A位置,存在晶粒的择优生长。在1223 K、0.01 s-1 (图8a)变形时主要为(001)和(111)再结晶织构,存在(101)变形织构。变形织构随应变速率的增加而增多,但在(101)变形织构中局部出现的再结晶织构(图8b~e中黑色矩形位置)表明,中高应变速率下也会发生DRX,但较低的应变速率更有利于再结晶的发生。温度提高有利于晶粒发生转动,晶粒取向由(101)变形织构(绿色)逐渐向(001) (红色)和(111) (蓝色)再结晶织构转变,使试样中的变形织构逐渐减弱并转变为再结晶织构。温度的升高有助于奥氏体发生CDRX,(001)和(111)再结晶织构增多,取向差增大且取向变得更加集中(图8f和g)。

图8

图8

双相不锈钢试样在1223 K、0.01~10 s-1和0.1 s-1、1123~1423 K变形条件下的组成相的EBSD晶粒取向图

(a) 1223 K, 0.01 s-1 (b) 1223 K, 0.1 s-1 (c) 1223 K, 1 s-1 (d) 1223 K, 10 s-1

(e) 1123 K, 0.1 s-1 (f) 1323 K, 0.1 s-1 (g) 1423 K, 0.1 s-1

Fig.8

Orientation distribution maps of the composition phases of duplex stainless steel samples under deformation conditions of 1223 K and 0.01-10 s-1, and 0.1 s-1 and 1123-1423 K (RD—rolling direction)

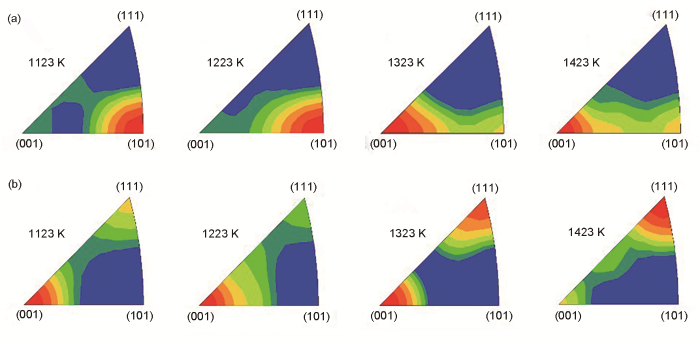

图9是应变速率为0.1 s-1时两相的反极图。随着温度的升高,奥氏体变形织构(101)强度显著降低,逐渐向(001)再结晶织构转变,温度升高有利于奥氏体DRX发生。在1123 K时铁素体相织构(001)取向密度最大,随着温度升高,(001)织构逐渐转变为(111)织构。因此在铁素体相中,(001)和(111)再结晶织构存在竞争关系。

图9

图9

双相不锈钢试样在0.1 s-1变形条件下的反极图

(a) austenite phase (b) ferrite phase

Fig.9

The inverse pole figures (IPFs) of duplex stainless steel samples deformed at 0.1 s-1 and 1123-1423 K

2.3 动态再结晶临界条件

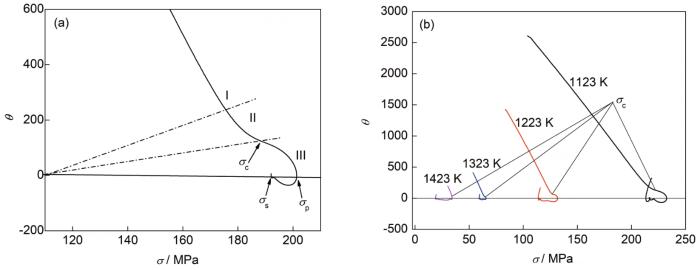

图10

图10

双相不锈钢试样在10 s-1、1323 K和0.01 s-1、1123~1423 K变形时加工硬化率与应力之间的关系

Fig.10

The relationships between strain hardening rate (θ) and stress (σ) of duplex stainless steel samples deformed at 10 s-1 and 1323 K (a), and 0.01 s-1 and 1123-1423 K (b) (σs—steady stress, σc—critical stress, σp—peak stress)

试样在10 s-1、1323 K变形时的θ-σ之间的关系如图10a所示。可以看出,θ-σ曲线3个阶段对应变形过程中不同的微观组织特征。第一阶段θ快速线性下降,从塑性变形开始到材料中开始出现亚晶粒(出现DRV)结束。第二阶段θ-σ的斜率减小,变形过程是从DRV到DRX的开始(对应的应力为σc)。第三阶段是从DRX开始到变形结束,θ下降到零(对应峰值应力σp)。随着进一步的变形,θ达到最小值(负值),当θ再次增加到零时对应的应力为稳态应力σs,即DRV和DRX所引起的软化与加工硬化达到新平衡。当σc确定时,就可通过流变曲线确定εc。绘制所得试样在0.01 s-1应变速率下的θ-σ曲线,如图10b所示,曲线中均出现拐点特征。

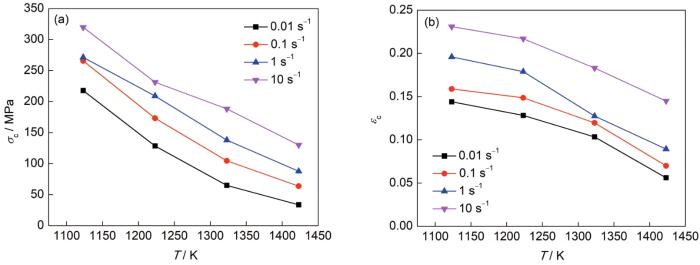

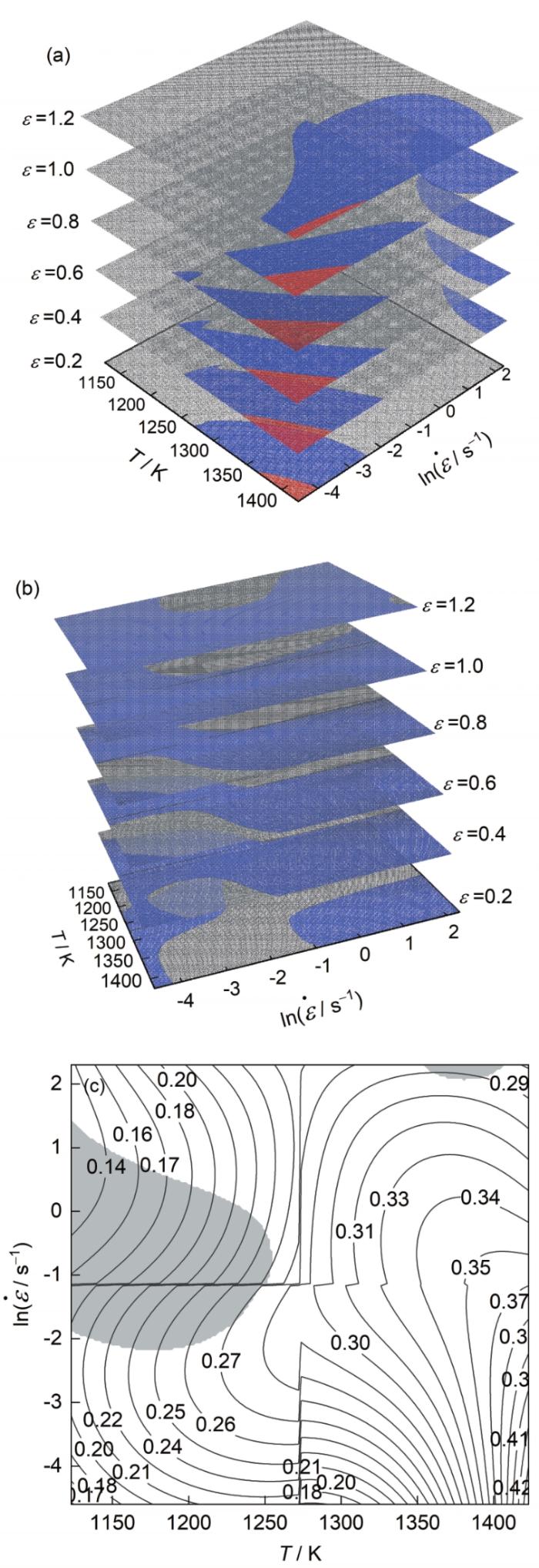

图11

图11

不同应变速率下临界应力(σc)、临界应变(εc)与温度的关系

Fig.11

The relationships between σc (a), εc (b) and temperature (T) at different strain rates (εc—critical strain)

图12

图12

双相不锈钢试样σc-σp和εc-εp的关系

Fig.12

Relationships of σc-σp (a) and εc-εp (b) for duplex stainless steel samples (εp—peak strain, r2—linear correlation)

2.4 热加工图

式中,G为因塑性变形耗散的能量,G=

其中,m为应变速率敏感指数,是G和J 2部分能量之间的分配系数。m=

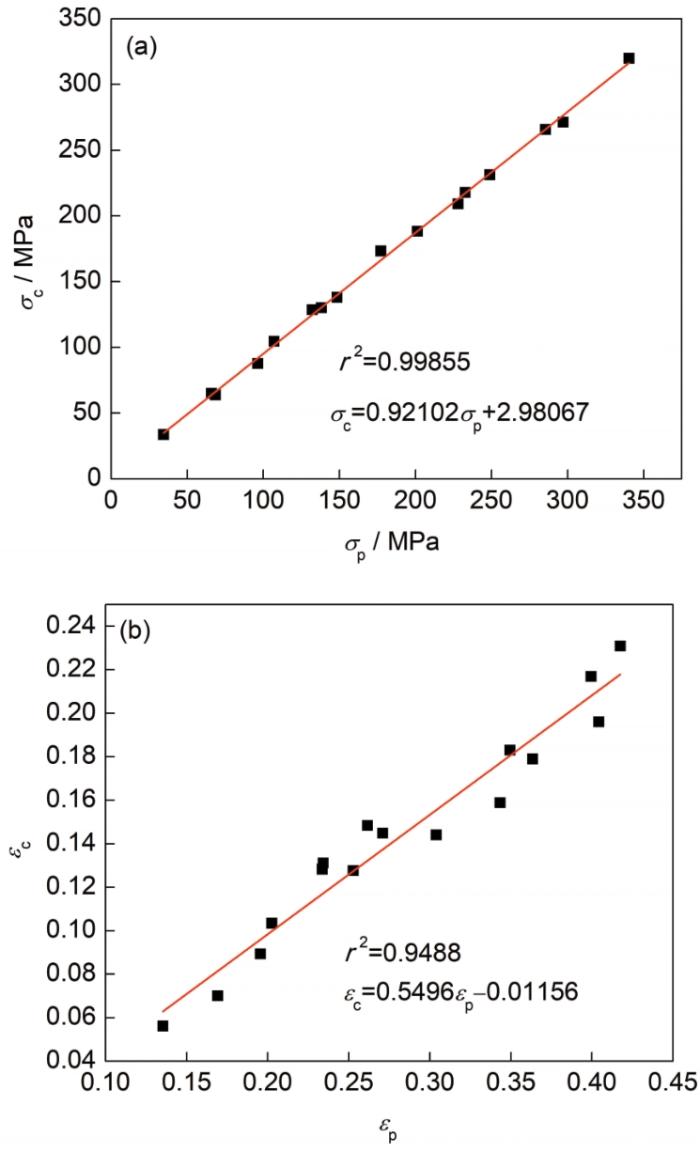

图13

图13

双相不锈钢试样在1123~1423K、0.01~10 s-1变形时的3D-能量耗散图和流变失稳图,以及真应变为1.2条件下的热加工图

Fig.13

3D-energy dissipation (a) and flow instability (b) diagrams of duplex stainless steel samples deformed at 1123-1423 K and 0.01-10 s-1, and hot processing map at ε=1.2 true strain (c)

由Prasad等[33]提出的失稳因子(

流变失稳图可以通过ξ在不同热参数下的变化来构建,而当ξ为负值时表示热加工时的失稳域。因此,可以通过将能量耗散图与流变失稳图叠加得到热加工图,来表征材料加工区域的稳定性。

图13a和b分别为0.2~1.2应变叠加得到的3D-能量耗散和流变失稳图,可直观观察到不同应变条件下能量耗散率和失稳因子的变化。在3D-能量耗散图(图13a)中灰色部分表示η<0.3,蓝色部分表示0.3≤η≤0.4,红色部分表示η>0.4。当应变从0.2增加为0.8时,η增大(红色与蓝色区域均增加),当应变增加到1.0和1.2时,随着应变的增加η减小(红色区域减小),且在高温低应变(1323~1423 K、0.01~0.30 s-1)存在η峰值。即在高温下,η随着应变的增加先增大后减小,这与热激活能在高温下容易被激发有关[32]。Han等[34]认为,不同η代表不同的微观组织演变,一般η在0.15~0.25时,表示动态回复;在0.3~0.6时,表示动态再结晶;超过0.6时,材料可能出现超塑性及楔形开裂[35]。在低温条件下η均较小(η<0.3),与低温时铁素体发生DRX不相符,这是因为铁素体的层错能高且含量较少导致组织耗散的能量较小[31]。基于

将能量耗散图与失稳图叠加得到真应变为1.2条件下的热加工图(图13c),在高温低应变速率(1323~1423 K、0.01~0.1 s-1)存在η峰值,且应变下失稳区域较小,热加工范围较广。因此,试样在大应变1.2下,在高温中低应变速率(1323~1423 K、0.01~6.05 s-1)条件下适合进行热加工。

3 结论

(1) 应变速率为0.01 s-1时,随温度升高铁素体相由DRX向DRV转化,而随温度从1123 K升高至1323 K时奥氏体相由部分DRX转变为完全DRX。1123 K变形时,随应变速率由0.01增加至10 s-1时铁素体相再结晶晶粒细化效果加强,平均晶粒尺寸减小。

(2) 低应变速率条件下,升高温度易诱发DDRX,而高应变速率条件下易发生CDRX。在1223 K、10 s-1变形条件下,铁素体相发生了以LAGB向HAGB转变的CDRX。1323 K、0.1 s-1条件下,变形奥氏体相软化以DDRX为主,同时存在CDRX。应变速率对铁素体相DRX影响较大,而奥氏体相DRX对变形温度较为敏感。

(3) 随着变形温度升高,奥氏体相组织由纤维状晶粒转变为等轴状DRX晶粒,晶粒取向由(101)变形织构逐渐向(001)和(111)再结晶织构转变,而铁素体相在(001)和(111)织构之间存在竞争关系。临界应力(σc)和临界应变(εc)随着应变速率的增加和温度的降低而增加,且εp-εc和σc-σp的拟合关系式为εc=k1εp和σc=k2σp,其中,k1=0.5496,k2=0.92102。

(4) 随着应变的增加,失稳区缩小,稳定区向高温高应变速率方向移动。在真应变为1.2大变形条件下,1323~1423 K、0.01~6.05 s-1的热参数条件最适合热加工。

参考文献

Effect of Mn addition on deformation behaviour of 23% Cr low nickel duplex stainless steel

[J].

Hot deformation behavior of high-purified 17% Cr ferritic stainless steel

[J].

高纯Cr17铁素体不锈钢的热变形行为

[J].

Dynamic recrystallization and precipitation in high manganese austenitic stainless steel during hot compression

[J].Min

An experimental study of the recrystallization mechanism during hot deformation of aluminium

[J].

Dynamic recovery: Sufficient mechanism in the hot deformation of Al (<99.99)

[J].

Characterization on ferrite microstructure evolution during large strain warm torsion testing of plain low carbon steel

[J].

Dynamic softening of ferrite during large strain warm deformation of a plain-carbon steel

[J].

Microstructural characterization of a warm-deformed microalloyed steel

[J].

Mechanism of ferrite grain refinement during warm deformation of a low carbon Nb-microalloyed steel

[J].

Microstructural evolution of Fe-3%Si alloy during hot deformation

[J].

Fe-3%Si合金热变形过程中的组织演变

[J].

Current issues in recrystallization: A review

[J]

Effect of δ-ferrite co-existence on hot deformation and recrystallization of austenite

[J]

Hot ductility and microstructure in casted 2205 duplex stainless steels

[J].

A mechanism of ferrite softening in a duplex stainless steel deformed in hot torsion

[J].

Microstructure evolution of lean duplex stainless steel 2101 during hot deformation

[J].

节约型双相不锈钢2101高温变形过程中微观组织演化

[J].

Physically-based constitutive modelling of hot deformation behavior in a LDX 2101 duplex stainless steel

[J].

A unified phenomenological description of work hardening and creep based on one-parameter models

[J].

Flow stress behavior of TB6 titanium alloy during hot compression deformation at elevated temperature

[J].

TB6合金热压缩流变应力行为

[J].

Dynamic recrystallization and dynamic recovery of 99.99 mass% aluminum single crystal having [112] orientation

[J].

Influence of hot-deformation parameters on ferrite grain refinement of Cu-P-Cr-Ni-Mo dual-phase weathering steel

[D].

热变形参数对Cu-P-Cr-Ni-Mo双相耐候钢铁素体晶粒细化的影响

[D].

Strain-induced submicrocrystalline grains developed in austenitic stainless steel under severe warm deformation

[J].

Recrystallization of 30Cr2Ni4MoV ultra-super-critical rotor steel during hot deformation. Part I: Dynamic recrystallization

[J].

Continuous dynamic recrystallization in low density steel

[J].

Static recrystallization kinetics of commercial purity aluminium after hot deformation within the steady state regime

[J].

Recrystallization in hot vs cold deformed commercial aluminum: A microstructure path comparison

[J].

Determination of the critical conditions for the initiation of dynamic recrystallization in boron microalloyed steels

[J].

The kinetics of dynamic recrystallization of 42CrMo steel

[J].

Research on dynamic recrystallization behavior of 23Cr-2.2Ni-6.3Mn-0.26N low nickel type duplex stainless steel

[J].

23Cr-2.2Ni-6.3Mn-0.26N节Ni型双相不锈钢动态再结晶行为研究

[J].

Modeling of dynamic recrystallization behavior of 21Cr-11Ni-N-RE lean austenitic heat-resistant steel during hot deformation

[J].

Temperature-dependent strain rate sensitivity and activation volume of nanocrystalline Ni

[J].

Study on constitutive modeling and processing maps for hot deformation of medium carbon Cr-Ni-Mo alloyed steel

[J].

Hot deformation behavior and hot processing map of extruded FGH4096 superalloy

[J].

挤压态FGH4096合金的热变形行为及热加工图

[J].

Modeling of dynamic material behavior in hot deformation: Forging of Ti-6242

[J].

Investigation on hot deformation behavior of 00Cr23Ni4N duplex stainless steel under medium-high strain rates

[J].