HR3C钢具有优异的力学性能、高温蠕变强度、抗蒸汽氧化和抗烟气腐蚀性能,被广泛应用于超超临界电站机组锅炉中[1,2,3,4,5]。由于电站的设计服役寿命较长,结构材料的服役安全性尤为重要,HR3C钢的服役性能成为人们的关注要点。研究[6,7]表明,HR3C耐热钢在长期时效或服役过程中出现明显的沿晶脆化现象:王志武等[6]通过对服役5×104 h的HR3C钢管组织和性能的研究发现,服役管材存在明显的脆化倾向;罗坤杰等[7]发现服役近4×104 h的HR3C钢在室温和高温条件下的冲击韧性大幅度下降,也表现出明显脆化问题。一般而言,HR3C钢的脆化与时效或服役过程中沿晶析出的连续碳化物密切相关[7]。在HR3C钢中,除了析出碳化物外,也会析出其它类型的脆性相。已有报道[8,9]指出,HR3C钢中也会析出大量的σ-FeCr脆性相,这无疑将加剧材料的脆性,增加材料的服役安全隐患,是相关装置运行过程中应避免或延缓析出的第二相。由此,关于HR3C钢中σ相的析出问题引起关注。研究[10,11,12]发现,不同生产厂商出厂的供货态HR3C钢中σ相的析出规律存在明显差异,而化学成分却基本相同,这可能与HR3C钢制备加工工艺有关。HR3C钢供货前的制备流程主要是冷变形+固溶处理,本工作通过分析不同冷变形量+固溶处理条件下,HR3C钢时效过程中σ相析出行为,寻找出抑制或延缓σ相析出的关键因素,阐明制备工艺对HR3C钢中σ相析出演变规律的影响作用,为HR3C钢的精品化生产提供参考。

1 实验方法

本实验所用HR3C钢的化学成分(质量分数,%)为:C 0.06,Cr 24.96, Ni 21.09, Mn 0.97, Nb 0.49, Si 0.41, S 0.009, P 0.023,Fe余量。原始试样为热轧态HR3C钢锭,直径约为23 cm,研究所采用的试样取自钢锭中心部。试样的处理流程为冷变形+固溶处理+时效处理:分别将HR3C钢冷轧(室温)至8%和50%;固溶处理工艺为经冷变形试样在1093 (标准固溶温度)、1143和1193 ℃下进行固溶处理,根据试样尺寸,固溶处理时间定为20 min;时效处理温度为700和750 ℃。另外,本工作所采用的供货态试样(as-received)为1093 ℃固溶态。

实验过程中综合利用组织观察、σ相染色分析、定量分析方法及冲击性能实验等研究σ相的析出规律以及对HR3C钢脆性的影响作用。组织观察试样制备流程为机械研磨至2000号砂纸,用SiO2抛光膏进行抛光,然后进行化学腐蚀(腐蚀剂为盐酸:硝酸=3∶1 (体积比)的混合溶液),利用MEF4型金相显微镜(OM)和JSM-M5600LN型扫描电镜(SEM)进行组织观察以及成分分析。σ相染色及定量分析时,在45 g/60 mL的KOH溶液中进行显色电解腐蚀,电解参数为3.5 V和3 s。显色腐蚀过程中,σ相被染成棕红色,奥氏体不着色,析出碳化物基本不着色[13],然后利用Image Pro Plus定量统计染色σ相的含量,得到σ相析出动力学曲线和TTT (time-temperature-transformation)转变曲线,同时结合Avrami方程进一步分析冷变形和固溶处理对σ相析出的影响。根据GB/T229-2007标准,选用JBDW-300C型冲击试验机进行冲击实验,分析σ相对HR3C钢脆性的影响,冲击样品为50 mm×10 mm×5 mm的Charpy V型缺口试样。

2 实验结果

2.1 冷变形及固溶处理后组织性能分析

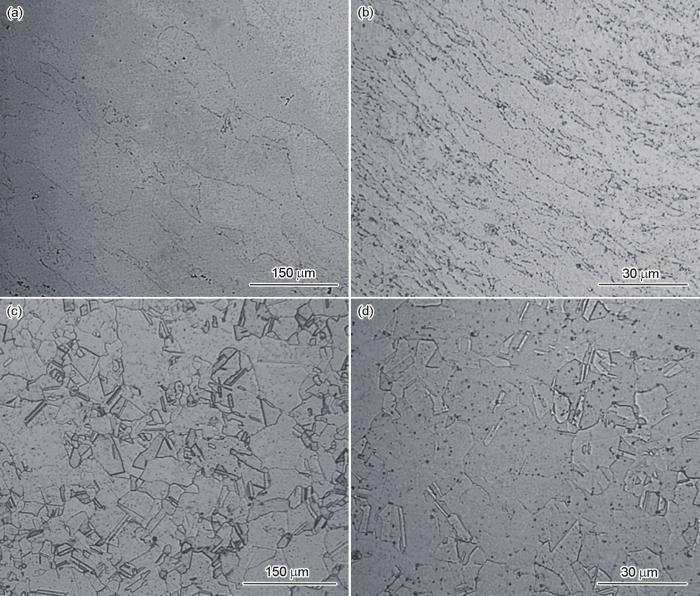

图1为冷轧至8%和50%变形量的HR3C样品以及各自经1093 ℃固溶处理后显微组织的OM像。冷轧后试样的组织为典型的冷变形组织,晶粒被明显拉长,同时变形程度增加也会使得晶粒压扁拉长的程度加大。冷变形样品经过1093 ℃固溶处理20 min后,晶粒内部均可以观察到大量的退火孪晶,在晶内仍存有少量的未溶相。经1093 ℃固溶处理后,变形量8%的HR3C样品的晶粒度为7级,变形量50%样品的晶粒度在9~10级,其晶粒的细化是因为变形量的增加使得材料内部能量增加,从而诱发了再结晶。

图1

图1

不同状态下的HR3C试样显微组织的OM像

Fig.1

OM images of microstructures of HR3C steel at the states of 8% cold deformation (a), 50% cold deformation (b), 8% cold deformation+1093 ℃ solid solution (c) and 50% cold deformation+1093 ℃ solid solution (d)

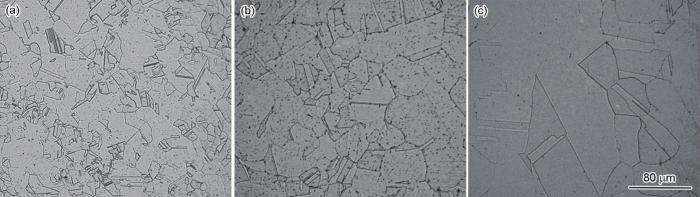

HR3C钢制备流程中,需要采用固溶处理来消除前期冷变形组织以获得单一均匀的奥氏体组织。而固溶处理温度的差异可能影响σ相的析出规律。冷变形8%的样品经不同固溶温度处理后微观组织的OM像如图2所示。随着固溶温度的升高,HR3C试样的晶粒尺寸明显增加:在1093 ℃固溶处理后的晶粒度为7级,平均尺寸约为25 μm,与供货态管材的尺寸相近;1143 ℃固溶处理后,晶粒长大,尺寸约为46 μm,晶粒度等级为5~6级;当固溶温度继续升高到1193 ℃时,HR3C钢的晶粒发生了进一步粗化,晶粒平均尺寸达到130 μm,晶粒度为2~3级,属于粗晶组织。

图2

图2

冷变形8%的HR3C钢在不同温度固溶处理后的显微组织的OM像

Fig.2

OM images of microstructures of 8% cold-deformed HR3C steel after solution treated at 1093 ℃ (a), 1143 ℃ (b) and 1193 ℃ (c)

2.2 时效处理与σ相析出

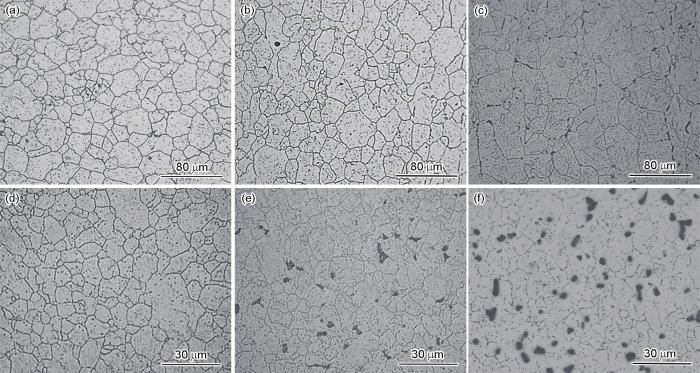

为了分析冷变形对HR3C钢中σ相析出行为的影响,经8%和50%冷变形的HR3C试样首先在1093 ℃下固溶20 min,然后在750 ℃进行时效处理不同时间,试样显微组织的OM像如图3所示。由于时效析出的原因,时效后HR3C试样的晶粒和晶界更加清晰,大部分晶粒为等轴细晶,但也有个别晶粒出现异常长大的现象,这种现象出现的原因是由于第二相在基体中分布不均匀导致个别晶粒发生二次再结晶,晶粒出现不均匀长大[14]。同时随着时效时间的增加,晶粒尺寸并没有太大变化。此外,在HR3C试样基体上观察到了黑色块状析出相,且随着时效时间的延长明显增多。8%冷变形固溶试样在750 ℃下时效1500 h后,观察到晶界有黑色块状析出相的存在(图3c),而50%冷变形固溶试样在750 ℃时效500 h就有明显的黑色块状相析出。

图3

图3

不同冷变形+1093 ℃、20 min固溶处理HR3C钢在750 ℃时效不同时间后显微组织的OM像

Fig.3

OM images of microstructues of different cold-deformation+1093 ℃, 20 min solution treated HR3C steel ageing at 750 ℃ for different time

(a) 8% deformation & ageing 100 h (b) 8% deformation & ageing 500 h (c) 8% deformation & ageing 1500 h

(d) 50% deformation & ageing 100 h (e) 50% deformation & ageing 300 h (f) 50% deformation & ageing 500 h

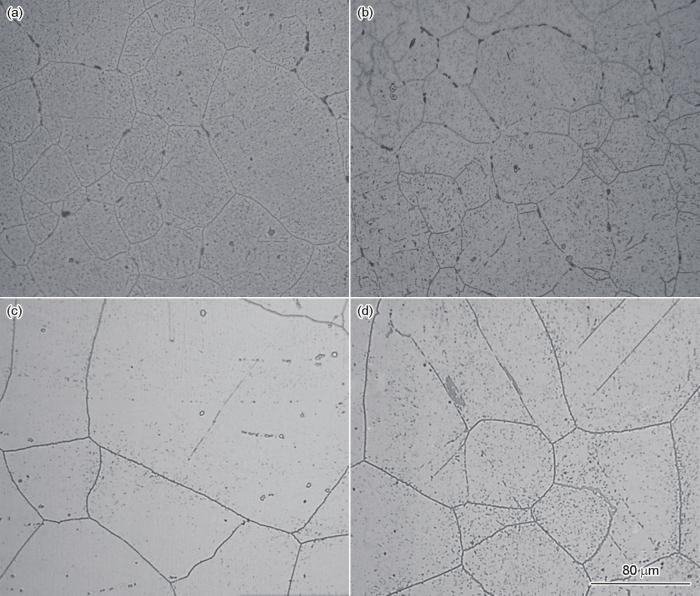

图4

图4

冷变形8%的HR3C钢经不同固溶温度处理后750 ℃长时间时效显微组织的OM像

Fig.4

OM images of microstructues of HR3C steel with 8% cold-deformation after different solution treatments and ageing at 750 ℃ for different time

(a) 1143 ℃ solution and ageing 1500 h (b) 1143 ℃ solution and ageing 2000 h

(c) 1193 ℃ solution and ageing 1500 h (d) 1193 ℃ solution and ageing 3000 h

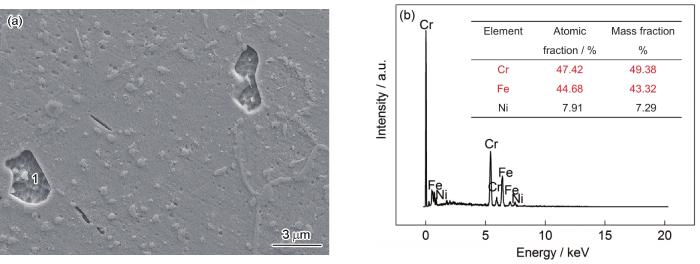

图5

图5

8%冷变形+1093 ℃、20 min固溶+750 ℃、2000 h时效HR3C钢的SEM像及点1中第二相的EDS分析

Fig.5

SEM image (a) and EDS analysis on point 1 (b) of the 8% cold-deformed+1093 ℃, 20 min solution treated HR3C steel after ageing at 750 ℃ for 2000 h

2.3 σ相析出动力学及影响因素

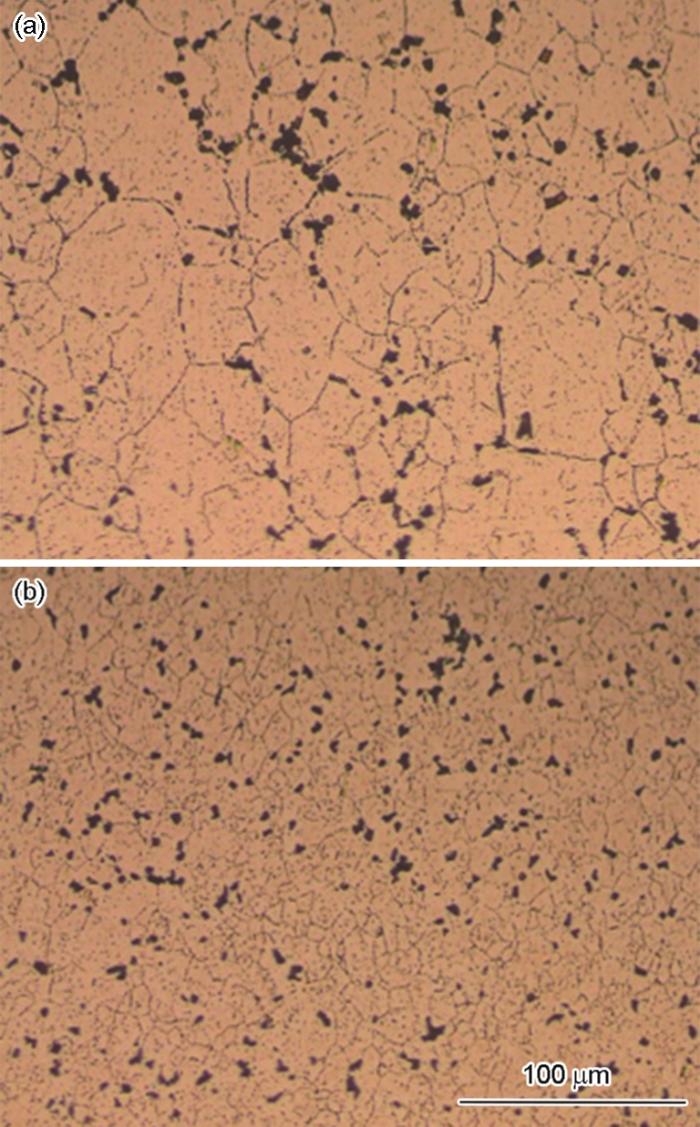

裂纹在σ相与γ基体的界面形核并扩展,σ相的大量析出会使材料的强度上升,但脆性增加,大幅度降低塑性、韧性、持久强度、持久塑性和蠕变寿命等[16,17]。本工作通过显色腐蚀实验研究σ相的析出行为并进行定量分析,同时也是对σ相析出的进一步确认。HR3C钢在45 g/60 mL KOH溶液中的显色腐蚀实验结果如图6所示。对比图6a和b可以看出,冷变形程度对σ相析出规律有着明显的影响。在相同的固溶处理和时效温度下,随着变形量的增加,σ相析出时间明显提前。8%变形量HR3C钢在1093 ℃、20 min固溶后,经750 ℃时效至1500 h才发现尺寸较为明显的σ相,而50%变形量和相同固溶处理后,在750 ℃时效500 h就观察到大量的σ相。

图6

图6

不同冷变形HR3C钢经1093 ℃、20 min固溶后在750 ℃时效过程中的显色实验结果

Fig.6

Chromogenic morphologies of the cold-deformed+1093 ℃, 20 min solution treated HR3C steel after ageing at 750 ℃

(a) 8% cold-deformation & ageing 2000 h

(b) 50% cold-deformation & ageing 500 h

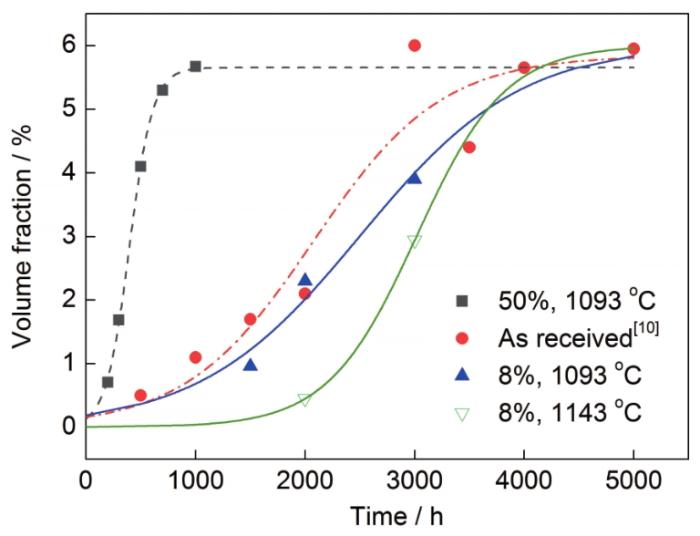

通过Image Pro Plus 6.0图像分析软件计算棕红色区域的相对面积,从而估算σ相的相对体积分数,其定量分析结果如图7所示。σ相析出含量随着时效时间延长,前期析出缓慢,中期存在一个快速析出的时间段,最后逐渐达到平衡状态。图7中虚线为变形量50%及1093 ℃固溶处理的样品中σ相析出的动力学曲线,2条实线均为变形量8%样品经不同温度固溶后的时效析出动力学规律,点划线为供货态样品在750 ℃时效至5000 h的结果。相较于供货态样品,经标准固溶处理的8%冷变形样品中σ相的析出时间明显推迟,在750 ℃时效1500 h才观察到有明显的σ相析出,时效2000 h后σ相的面积分数达到2%左右;固溶温度升高至1143 ℃时,8%冷变形样品在750 ℃时效1500 h后观察到极少量的σ相,当时效时间延长至2000 h,σ相析出含量也未到1%;而当固溶温度升高至1193 ℃时,8%冷变形样品在750 ℃时效至2000 h也未观察到σ相的析出。50%冷变形样品中σ相的析出时间明显提前,在750 ℃、1000 h就基本达到稳定(约5.7%,体积分数)。由图7可以看出,冷变形量的增加会加速σ相的析出,而升高固溶温度有助于延缓σ相析出。固溶温度的提高促进材料的晶粒长大,致使单位面积上晶界的比例降低,从而减少σ相的形核位置,抑制σ相的析出。另外,晶界比例的降低也使形成等量σ相所必需元素的扩散路径增加,从而抑制σ相的长大。

图7

图7

不同冷变形的HR3C钢在750 ℃时效时σ相体积分数随时间的变化关系

Fig.7

Volume fraction of σ phase versus time for HR3C steel ageing at 750 ℃

式中,y为第二相的转变分数,在本工作中为σ相的析出含量,其定义式为y=f/fmax (

将式(1)两侧取2次自然对数,可以得到式(2):

式(2)可以理解为

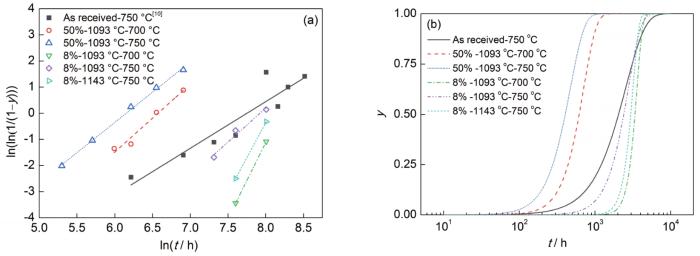

图8

图8

不同处理状态的HR3C钢的

Fig.8

表1

由

Table 1

| Deformation state | Solution temperature | Ageing temperature | b | n |

|---|---|---|---|---|

| ℃ | ℃ | |||

| As received | 1093 | 750 | 1.787 | |

| 50% | 1093 | 700 | 2.598 | |

| 50% | 1093 | 750 | 2.313 | |

| 8% | 1093 | 700 | 5.816 | |

| 8% | 1093 | 750 | 2.600 | |

| 8% | 1143 | 750 | 5.369 |

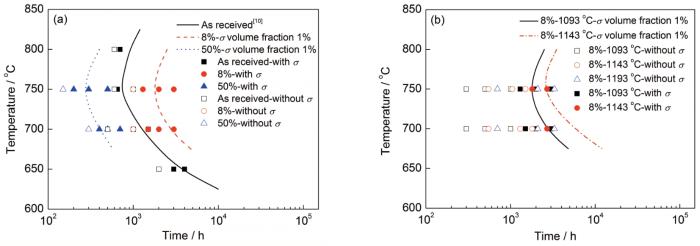

根据Avrami曲线结果绘制出不同处理状态的HR3C钢中σ相析出体积分数1%的TTT曲线,如图9所示。图中的空心形状数据点代表着在该时效温度和时效时间下未观察到σ相的析出,而实心的数据点代表在该条件下有明显的σ相析出,不同的形状表示不同的冷变形和固溶处理状态。由于1143 ℃时效至3000 h时σ相析出含量也未达到1%,根据图8方法,利用Avrami曲线得到如图9b中虚线所示的预测的C曲线。1193 ℃固溶条件下,σ相析出较晚,因此上述Avrami动力学曲线难以拟合,此处的TTT曲线也只给出数据点。与供货态的HR3C钢σ相析出TTT曲线对比,50%冷变形HR3C钢的C曲线明显左移,而变形量8%的HR3C的C曲线较供货态有明显的右移。这种结果与上述实验结果一致,说明此种钢材料制备工艺中的冷变形对后续服役或时效过程中σ相的析出有着明显的影响,且变形量的增加会促进σ相更快析出。图9b分析了固溶温度对σ相时效析出动力学的影响。可以看出,提高固溶温度可以有效地延缓和推迟σ相的析出。这是因为升高固溶温度可以使材料中元素分布更均匀,消除冷变形带来的影响,从而有效延缓σ相的析出。通常,σ相的析出速率与形核和元素扩散有关,而限制σ相析出最有效的方法是抑制其形核,这是因为σ相一旦在晶界形核,后续的长大过程将非常迅速[22,23]。而σ相倾向于在晶界形核,晶粒尺寸决定了σ相的形核位置的数量[22]。因此适当提高固溶处理温度,可以有效消除材料因冷变形产生的内应力,均匀合金元素,析出时间增加,同时增大晶粒尺寸,σ相形核位置减少,生成量降低。

图9

图9

700和750 ℃时效条件下HR3C钢中σ相析出的TTT曲线

Fig.9

TTT curves of σ phase for HR3C steel aged at 700 and 750 ℃ for different cold-deformations (a) and different solid-solution temperatures (b)

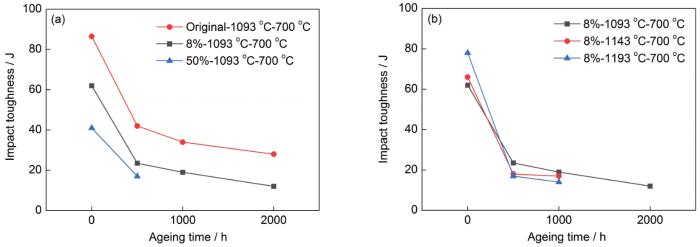

2.4 冲击韧性

针对上述不同冷变形+固溶处理+700 ℃时效的HR3C样品进行室温Charpy冲击实验,结果如图10所示。图10a中,不同冷变形HR3C钢经标准温度固溶处理而未进行时效处理时,8%冷变形量样品的冲击吸收功较原始未冷变形试样有所下降,由86.5 J降至62 J,降幅约28%;50%冷变形样品经标准温度固溶处理后冲击吸收功为41 J,较原始未冷变形态试样的冲击韧性下降了约53%,HR3C钢的冲击韧性随着冷变形程度的增加而下降,在时效过程中依然保持该变化规律,这也意味着冷变形量对材料脆性有着很大的影响。图10b为8%冷变形HR3C钢经3个温度固溶处理后在700 ℃时效过程中的冲击吸收功变化。时效处理前,相比于采用标准固溶温度1093 ℃进行固溶处理的样品,经1143和1193 ℃固溶处理样品的冲击吸收功分别增加了6.5%和26%,表现为随着固溶温度的升高而增加;但在700 ℃时效500和1000 h后,HR3C钢的冲击韧性明显降低,变化规律发生反转,随着固溶温度升高而降低。这说明虽然提高固溶处理温度会延缓σ相的析出,但在长期时效过程中冲击韧性会降低,这可能与单位面积中晶界含量的降低促使晶界M23C6相宽化有关。

图10

图10

冷变形和固溶温度对HR3C钢在700 ℃时效过程中的Charpy冲击吸收功的影响

Fig.10

Effect of cold-deformation (a) and solution temperature (b) on the Charpy impact absorption of HR3C steel during 700 ℃ ageing

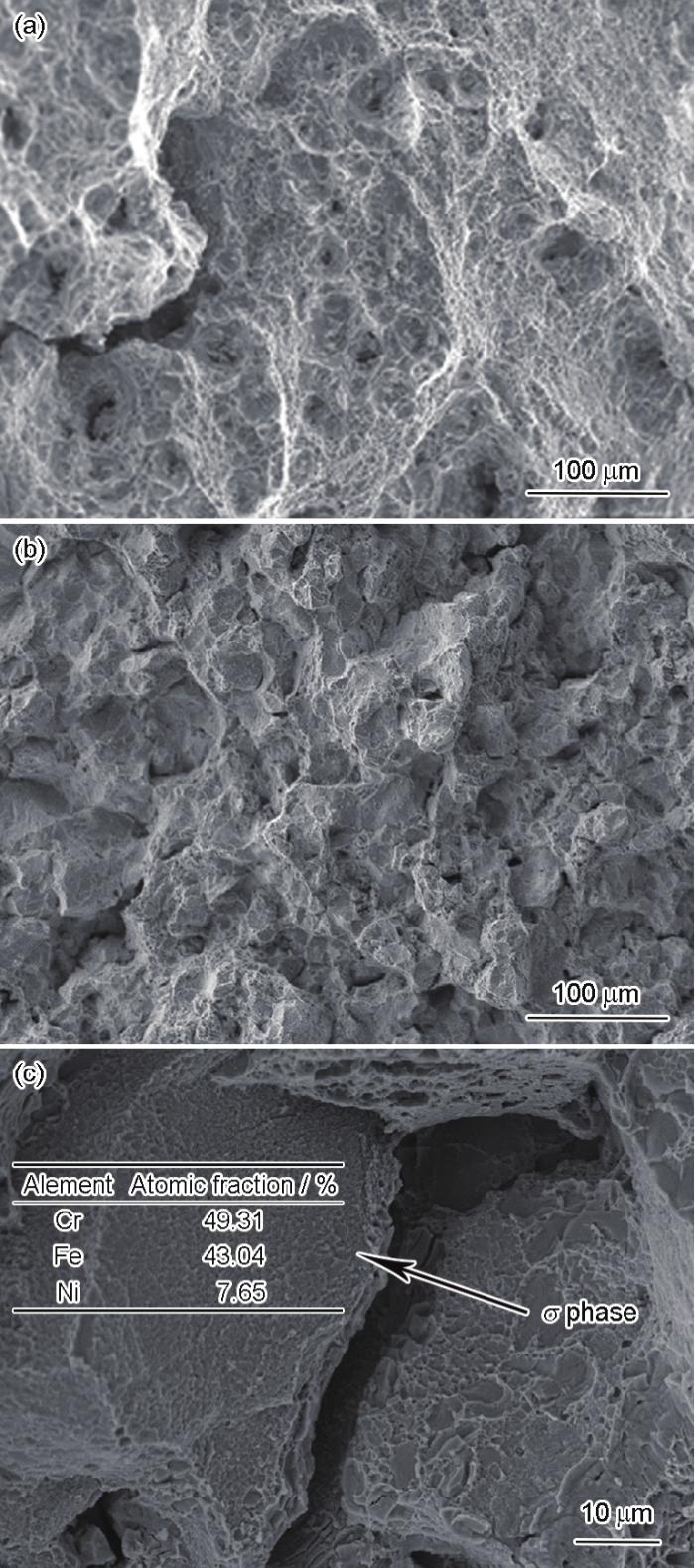

图11为HR3C钢经8%冷变形+1093 ℃固溶处理后以及在700 ℃时效2000 h样品的微观断口形貌。时效处理前,8%冷变形HR3C钢经标准固溶处理冲击断口的表面存在大量的韧窝,冲击韧性较高,其断裂方式为韧性断裂,如图11a所示。700 ℃时效2000 h后,其冲击断口表面可以观察到明显的晶粒特征,同时存在撕裂痕迹,其断裂方式为穿晶和沿晶的混合断裂,如图11b所示。通过局部放大观察,如图11c所示,700 ℃时效2000 h样品在一些二次裂纹处可以观察到σ相。σ相是脆性相,与基体的结合力较弱,在变形的过程中会因为阻碍位错运动而产生应力集中,高应变速率的冲击下σ相会自身开裂或使得界面无法承受相应的应力而萌生裂纹,这也是材料发生脆性断裂的原因之一[24]。σ相的大量析出会造成晶界的弱化、脆化,因此沿晶界析出的σ相会促进HR3C的沿晶开裂,对材料的韧性产生危害[25,26]。HR3C钢管批量化生产过程中,冷变形和固溶处理都是必须的工序,而2种工艺的耦合对钢管服役性能影响较大。因此,在经大冷变形处理后,固溶处理的温度应适当提高,以完全消除冷变形组织带来的影响,使元素分布更加均匀,同时增大晶粒尺寸,减少σ相的形核位置,从而有效延缓σ相的析出,但固溶温度升高的同时也会降低材料在服役过程中的冲击性能。因此,固溶温度的选择应当平衡对冲击韧性以及σ相等第二相析出影响作用,从本工作结果来看,建议在1143 ℃附近进行固溶处理。

图11

图11

HR3C钢经8%冷变形+1093 ℃固溶处理后在700 ℃时效不同时间样品的微观断口形貌

Fig.11

Impact fracture morphologies for HR3C steel sample with 8% cold-deformation+1093 ℃ solid solution after ageing at 700 ℃ for 0 h (a) and 2000 h (b, c)

3 结论

(1) 即使经过固溶处理,冷变形量的变化也会对HR3C钢中σ相的析出规律产生影响,当变形量由8%增加至50%时,HR3C钢中σ相的析出时间提前且析出速度提高。

(2) 相同冷变形条件下,升高固溶处理温度有助于抑制HR3C钢中σ相的析出行为,但却在一定程度上增大晶粒尺寸。

(3) σ相的析出量随析出时间的延长先缓慢增加,后快速析出,最后达到稳态值约5.7%,冷变形量的增加以及固溶温度的降低均会使σ相析出达到稳态值的时间提前。

(4) 增加冷变形使得HR3C钢在时效过程中的冲击韧性下降,而升高固溶温度虽然增加固溶态试样的冲击韧性但降低其在时效过程中的冲击韧性,固溶温度的选择应当平衡对冲击韧性以及σ相等第二相析出的影响作用。

参考文献

New Heat-Resistant Steels Welding

[M].

新型耐热钢焊接

[M].

Structural Alloys for Power Plants: Operational Challenges and High-Temperature Materials

[M].

The development of austenite heat resistant steel for boiler tubes

[J].

Review of material research and material selection for ultra-supercritical power plants

[J].

超超临界火电机组材料研究及选材分析

[J].

Development of ultra supercritical boiler steel

[J].

超超临界锅炉用钢的发展

[J].

Microstructure and properties of HR3C steel after service for 50000 h

[J].

HR3C钢服役50000h后的组织与性能

[J].

Embrittlement mechanism of austenitic heat resistant steel HR3C for ultra supercritical boiler

[J].

超超临界锅炉用奥氏体耐热钢HR3C的脆化机理

[J].

Precipitates in HR3C steel aged at high temperature

[J].

HR3C钢高温时效过程中的析出相

[J].

The analysis of microstructure evolution of HR3C heat resistant steel during high temperature creep test

[D].

HR3C耐热钢在高温蠕变过程中微观组织演变分析

[D].

Study on precipitation kinetics of σ phase in HR3C austenitic stainless steel

[D].

HR3C钢中σ相析出动力学研究

[D].

Effect of cold deformation and solution treatment on the precipitation of σ phase in HR3C steel

[D].

冷变形/固溶处理对HR3C钢中σ相析出的影响

[D].

Precipitation behavior of σ phase in ultra‑supercritical boiler applied HR3C heat‑resistant steel

[J].

Rule for niobium precipitation during aging treatment and its influence on properties of stainless steel HR3C

[J].

HR3C不锈钢时效过程中铌的析出规律及其对性能的影响

[J].

Study on σ phase precipitation of HR3C steel used in ultra-supercritical boiler

[J].

超超临界锅炉用HR3C钢的σ相析出行为研究

[J].

Crystal chemistry and Calphad modeling of the σ phase

[J].CALPHAD-type modeling was used to describe the single-crystal elastic constants of the bcc solution phase in the ternary Ti-Nb-Zr system. The parameters in the model were evaluated based on the available experimental data and first-principle calculations. The composition-elastic properties of the full compositions were predicted and the results were in good agreement with the experimental data. It is found that the β phase can be divided into two regions which are separated by a critical dynamical stability composition line. The corresponding valence electron number per atom and the polycrystalline Young׳s modulus of the critical compositions are 4.04-4.17 and 30-40GPa respectively. Orientation dependencies of single-crystal Young׳s modulus show strong elastic anisotropy on the Ti-rich side. Alloys compositions with a Young׳s modulus along the <100> direction matching that of bone were found. The current results present an effective strategy for designing low modulus biomedical alloys using computational modeling.

Study on formation and morphology of sigma-phase in continuous annealing furnace roller

[J].

Researches on the transformation thermodynamics and transformation kinetics of the carbide and σ-phase in Cr-Ni austenite stainless refractory steel

[J].

Cr-Ni奥氏体不锈耐热钢中碳化物、σ相变热力学和转变动力学探讨

[J].

Precipitation kinetics and mechanical behavior in a solution treated and aged dual phase stainless steel

[J].

Decomposition kinetics of ferrite in isothermally aged SAF 2507-type duplex stainless steel

[J].

Studies on precipitation kinetics of TP304H austenitic stainless steel

[D].

TP304H奥氏体不锈钢析出动力学研究

[D].

Recent developments in stainless steels

[J].

The sigma phase transformation in austenitic stainless steels

[J].

Precipitation behavior of σ phase in S30432 Steel during creep rupture test at 700 ℃ and the effect on material property

[J]. J

700 ℃持久σ相的析出及其对性能的影响

[J].

Microstructural evolution in two variants of NF709 at 1023 and 1073 K

[J].

Experimental investigation and analytical prediction of σ-phase precipitation in AISI 316l austenitic stainless steel

[J].