长期以来,我国电源结构中火电约占75%,而其发电量超过80%,在未来相当长时间内火电将继续是我国的主体能源。随着电站蒸汽参数(温度和压力)的提高,电站的热效率提升,煤耗和排放降低。由于耐热材料技术的限制,迄今世界最先进的商用燃煤发电技术是600 ℃超超临界电站。自2006年11月我国第一台600 ℃超超临界燃煤电站投运以来,到2018年底,我国建设的600 ℃超超临界燃煤电站已经超过300台,占世界同类电站的90%以上。我国自行设计和建设的623 ℃超超临界二次再热燃煤电站也已于2015年投运,这标志着我国已经成为世界上燃煤发电技术最先进的国家。为进一步提升燃煤发电技术,世界首台630 ℃超超临界燃煤示范电站已在我国山东准备开工建设,我国也正在论证650 ℃超超临界燃煤电站建设的可行性。而早在2010年,国家能源局就成立了旨在研发700 ℃超超临界燃煤发电技术的由17家央企和院所组成的联合攻关团队,可见我国已走在世界燃煤电站技术的前沿。制约630~700 ℃超超临界燃煤电站设计和建设的技术瓶颈仍然是耐热材料技术,这方面在国内外均属空白,急需研发。

1 国内外现有耐热材料现状及我国的研发对策

在600 ℃蒸汽参数超超临界燃煤锅炉设计和实践中,最高温度段大口径管材料为P92马氏体耐热钢,长期的实践证明其使用金属温度上限为628 ℃,而高温段小口径管从低温到高温依次为T91、T92、S30432和S31042,其中2个奥氏体耐热钢的金属壁温可达660~670 ℃。虽然电站运行过程中也会出现一些工程问题,但总体上可以认为这些耐热钢满足了600 ℃蒸汽参数超超临界燃煤锅炉工程化的要求,电站已连续稳定运行近30年。德国等欧洲国家和美国率先在1998年开始研究700 ℃超超临界燃煤锅炉管系所需的镍基耐热合金[1,2,3,4,5,6],经长期筛选研究确定了Inconel617B可用于650~700 ℃大口径管制造[4];Inconel740H可用于700~750 ℃小口径管制造[5];Rautio和Bruce[6]研究了一种新型奥氏体耐热钢Sanicro25,其金属壁温可达670~700 ℃。上述耐热材料基本构建了650~700 ℃超超临界燃煤锅炉材料体系。这个体系的缺陷在于,由于研发难度大,630~650 ℃温度段所需的大口径管是空白,且Inconel617B和Inconel740H合金工程化和环境服役性能尚存在一定的问题,上述困境急需突破。需要说明的是,电站耐热合金的工程应用环境是在中高温度长期服役,部件具有尺寸大和厚壁等特征,这与航空发动机用的超高温、短时、相对小尺寸的高温合金有明显不同[7]。典型电站锅炉耐热材料化学成分见表1。

表1 典型锅炉管耐热材料化学成分 (mass fraction / %)

Table 1

| Material | C | Si | Mn | Cr | Ni | Mo | W | Co |

|---|---|---|---|---|---|---|---|---|

| T/P91 | 0.08~0.12 | 0.20~0.40 | 0.30~0.50 | 8.0~9.5 | ≤0.20 | 0.85~1.05 | ≤0.05 | - |

| T/P92 | 0.07~0.13 | ≤0.50 | 0.30~0.60 | 8.5~9.5 | ≤0.40 | 0.30~0.60 | 1.50~2.00 | - |

| S30432 | 0.07~0.13 | ≤0.30 | ≤1.00 | 17.0~19.0 | 7.5~10.5 | - | - | - |

| S31042 | 0.04~0.10 | ≤1.0 | ≤2.0 | 24.0~26.0 | 19.0~22.0 | - | - | - |

| Sanicro 25 | 0.04~0.10 | <0.40 | <0.60 | 21.5~23.5 | 23.5~26.5 | - | 3.0~4.0 | 1.0~2.0 |

| Inconel 617 | 0.05~0.15 | ≤1.0 | ≤1.0 | 20.0~24.0 | Bal. | 8.0~10.0 | - | 10.0~15.0 |

| Inconel 740 | 0.005~0.08 | ≤1.0 | ≤1.0 | 23.5~25.5 | Bal. | ≤2.0 | - | 15.0~22.0 |

| Material | Nb | V | Ti | N | B | Cu | Fe | Standard |

| T/P91 | 0.06~0.10 | 0.18~0.25 | ≤0.01 | 0.035~0.070 | ≤0.001 | ≤0.10 | Bal. | ASME SB 213/213M |

| T/P92 | 0.04~0.09 | 0.15~0.25 | ≤0.01 | 0.030~0.070 | 0.001~0.006 | - | Bal. | ASME SB 213/213M |

| S30432 | 0.30~0.60 | - | - | 0.05~0.12 | 0.001~0.010 | 2.5~3.5 | Bal. | ASME SB 213/213M |

| S31042 | 0.20~0.60 | - | - | 0.15~0.35 | - | - | Bal. | ASME SB 213/213M |

| Sanicro 25 | 0.40~0.60 | - | - | 0.20~0.30 | 0.002~0.008 | 2.5~3.5 | Bal. | ASME SB 213/213M |

| Inconel 617 | - | - | ≤0.6 | - | ≤0.006 | ≤0.5 | ≤3.0 | ASME SB 167 |

| Inconel 740 | 0.5~2.5 | - | 0.5~2.5 | Al 0.2~2.0 | 0.0006~0.006 | ≤0.50 | ≤3.0 | ASME Code Case 2702 |

2 电站耐热材料冶金制造的“选择性冶金过程设计和选择性强韧化设计”

电站耐热部件在高温高压多种苛刻腐蚀环境下长期工作,对耐热材料的强韧性和组织性能稳定性提出了非常严格的要求,电站耐热材料研发周期长、难度大、资金需求大。1960~1970年,刘荣藻教授[10]在研制G102钢过程中把固溶强化、析出强化、位错强化和亚结构强化有机结合起来,总结了耐热钢的“多元素复合强化”设计理论,其团队较早地探索了B元素在低合金耐热钢中的作用。美国于1978年研制的原计划用于增殖核反应堆的T91钢[11],以及1980~1990年日本基于T91成分研制的T92钢[12]和S30432、S31042钢[13]都充分借鉴了“多元素复合强化”设计思想,可以说在“多元素复合强化”设计理论指导下构建了600 ℃超超临界燃煤锅炉用钢体系。

当电站蒸汽参数超越630 ℃后,上述耐热钢难以满足电站锅炉的设计和使用要求,需要突破马氏体耐热钢使用温度的上限,研制可用于630~650 ℃ (金属温度)大口径管制造的新型马氏体耐热钢,需要破解Inconel617B耐热合金制造难度大、持久强度偏低和Inconel740H耐热合金持久强度不稳定、持久塑性低的难题。在研制用于630~700 ℃超超临界燃煤锅炉用材的长期实践过程中,本课题组[9]总结了基于全寿期的电站耐热材料的“全流程选择性冶金过程设计和选择性强韧化设计”学术观点,并成功地将上述观点应用于工程实践:即在更苛刻使用环境下,针对耐热材料使用过程中最可能出现的薄弱环节,进行强韧化机制的选择性设计、关键强韧化单元匹配和优化控制、强韧化单元组织和性能的长时组织性能稳定性控制,同时在生产制造全流程进行冶金过程设计。国内10余年的实验室研究和工业实践已证明,新型电站耐热材料的“全流程选择性冶金过程设计和选择性强韧化设计”观点是有效的。

3 “选择性强韧化设计”与新型耐热材料的系统研发

3.1 G115®钢及钢管研发

P92使用温度上限是金属温度628 ℃。为拓展马氏体耐热钢使用温度上限,首先要选择更具热强性的基体,其次要选择强韧化单元匹配和优化控制。Abe[14]的研究表明,9Cr3W3Co基体辅以适合的B-N搭配可显著提高热强性。9Cr3W3Co马氏体耐热钢高温持久强度衰减的主要原因之一在于晶界附近的M23C6快速粗化,本课题组[9]实验测得在不合适的B-N配比情况下,将在钢中形成粗脆的BN,成为早期失稳源之一,而在合适的B-N配比(如B 140×10-6、N 80×10-6)情况下,B进入M23C6中形成M23(C, B)6,有效地阻止了M23C6的快速粗化,显著提高了组织性能稳定性,刘震[15]最近的实验研究结果支持上述判断。此外,加入1.0%Cu (质量分数)可促进析出强化和提升抗蒸汽腐蚀性能, 杨丽霞[16]对Cu元素在新设计钢中的存在形式和分布情况进行了精细表征,有助于揭示Cu元素在钢中的作用机制。本课题组[17]发明的G115®新型马氏体耐热钢成分(质量分数,%)控制范围如下:C 0.06~0.12,Si 0.10~0.50,Mn 0.30~0.70,P≤0.020,S≤0.005,Cr 8.50~9.50,Co 2.50~3.50,W 2.50~3.50,V 0.15~0.25,Nb 0.04~0.09,N≤0.01,B 0.005~0.019,Cu 0.80~1.20,Ni≤0.30,Zr≤0.01,Al≤0.020,Ti≤0.01,Ce 0.05~0.15,Fe余量。

宝钢股份购买了G115®新型马氏体耐热钢管专利的使用权。2008~2019年间,钢铁研究总院和宝钢经30多轮次工业试制打通了真空感应(VIM)+电渣重熔(ESR)和电炉(EAF)+钢包精炼(LF)+真空脱气(VD)冶炼G115®大型钢锭+均匀化+制坯工艺流程,采用热穿管、6×103 t挤压机、3.6×104 t挤压机和5×104 t挤压机分别制造了外径38 mm×壁厚9 mm到外径680 mm×壁厚140 mm各种尺寸规格锅炉管,并在全国十几家相关工厂开展了G115®大口径厚壁管现场埋弧自动焊技术攻关,已成功解决了与焊接接头相关的组织和性能问题。

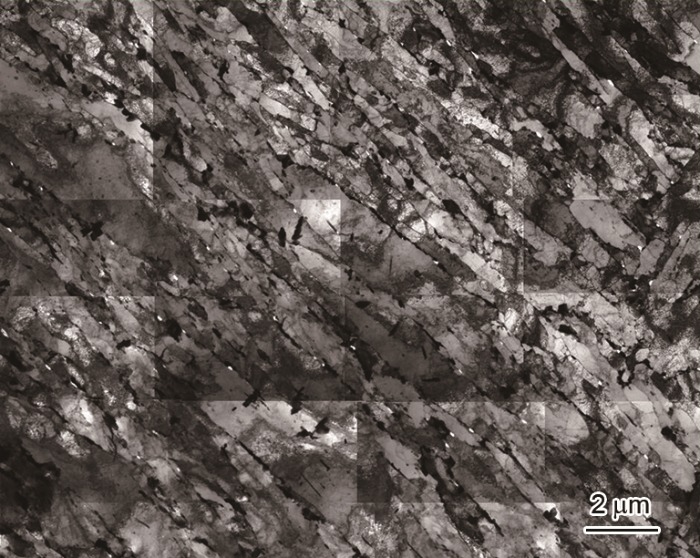

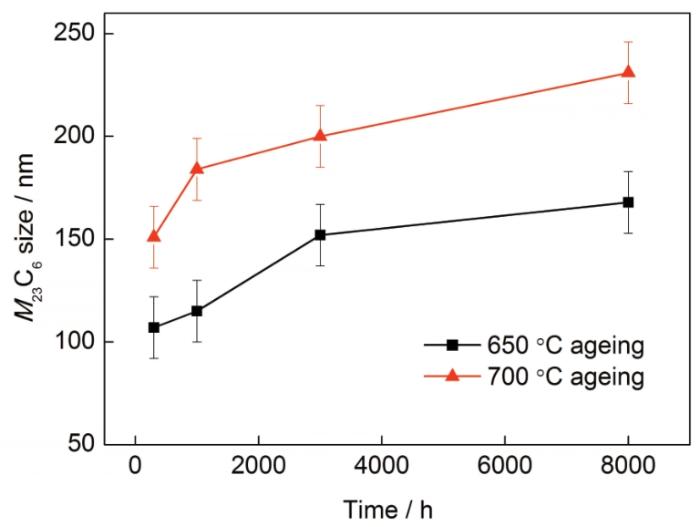

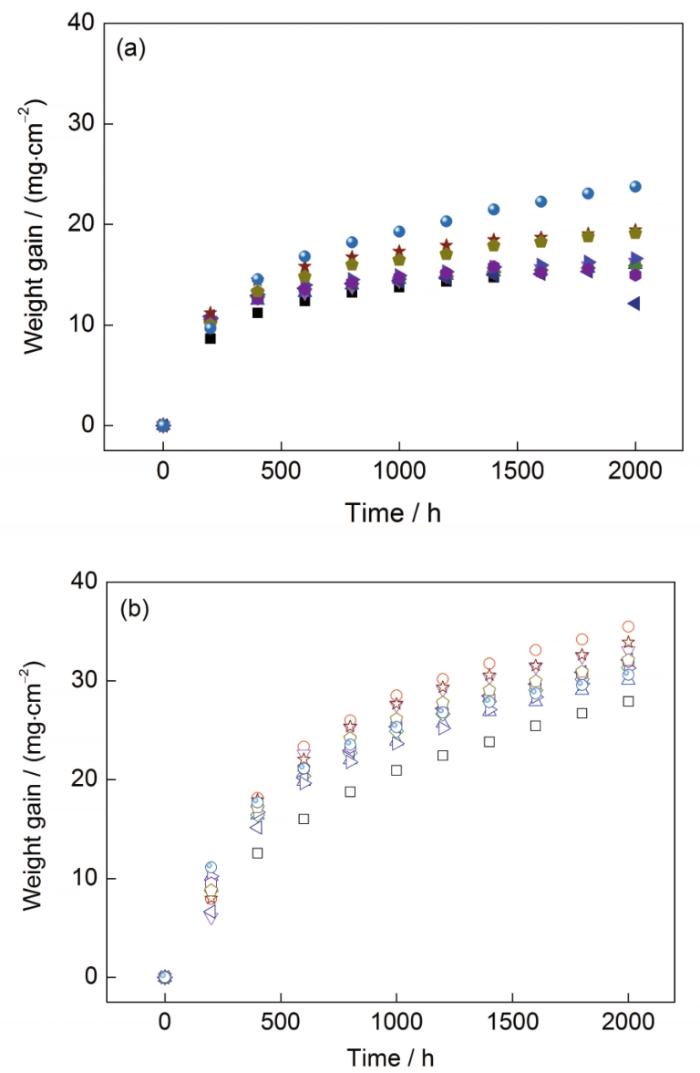

图1是G115®钢管经1100 ℃正火+760 ℃回火热处理后在650 ℃时效8000 h后的显微组织透射电镜(TEM)像。可见,回火马氏体板条仍然保持完整, 说明G115®钢的基体非常稳定。图2为上述G115®钢管在650和700 ℃时效8000 h后M23C6碳化物的粗化。可见,在650 ℃下长时时效过程中M23C6碳化物粗化缓慢。图3为工业制造G115®和P92钢大口径管在650 ℃的持久性能测试曲线。在600~650 ℃范围,G115®钢持久强度性能明显高于P92钢。截至目前,G115®钢累计持久时间数据接近6.0×105 h,且650 ℃单根持久寿命最长近4×104 h。即在相同条件下G115®钢的持久强度是P92钢的1.5倍,从目前公开发表的文献[18]看,G115®是迄今热强性能最好的马氏体耐热钢,其大口径厚壁管金属壁温可达650 ℃,大大突破了现有马氏体耐热钢使用温度的上限。如果在金属壁温600~650 ℃温度段用G115®代替P92制造大口径锅炉管,则管的壁厚和重量均可减半,这在电站建设工程实践上具有重大意义。同时,G115®钢的抗蒸汽腐蚀性能也远优于P92钢(图4)。在相同高温蒸汽氧化腐蚀环境下,即650 ℃蒸汽最长时间3000 h,G115®钢增重少于P92钢,说明G115®钢抗蒸汽氧化腐蚀性能优于P92钢,其本质原因是G115®钢基体与内/外层氧化层之间优先形成一薄层富Cr层,如图5所示。这一薄层富Cr层可减缓或阻止Fe原子从基体向外扩散,同时减缓和阻止O原子从外部向基体扩散,降低G115®钢的氧化动力学。采用预氧化处理、喷丸或表面浸铝处理等措施,可进一步提高G115®钢管抗蒸汽氧化性能[19]。

图1

图1

G115®钢在650 ℃时效8000 h后马氏体板条的TEM像

Fig.1

TEM image of martensite lath of G115® steel after ageing at 650 ℃ for 8000 h

图2

图2

G115®钢在650和700 ℃时效过程中M23C6的粗化

Fig.2

M23C6 coarsening of G115® steel during ageing at 650 and 700 ℃

图3

图3

G115®和P92钢在650 ℃的持久曲线

Fig.3

Creep rupture strength of G115® and P92 steels at 650 ℃

图4

图4

G115®和P92钢在650 ℃的抗蒸汽腐蚀性能

Fig.4

Comparisions of oxidation resistances of G115® (a) and P92 (b) steels at 650 ℃

图5

图5

G115®钢在蒸汽温度650 ℃、2000 h时的内层氧化皮结构

Fig.5

Microstructure characterization of oxide scale formed on G115® steel at 650 ℃ for 2000 h

(a) bright field image in the vicinity of scale/substrate interface

(b) STEM image in the vicinity of scale/substrate interface

(c) SAED pattern of FeCr2O4 phase

(d) schematic of oxide scale formed on G115® steel

全国锅炉压力容器标准化技术委员会于2017年12月20日对G115®钢管进行了市场准入技术评审,评审意见认为,G115®钢管系列温度(100~700 ℃)高温力学性能实验结果符合金属材料高温力学性能规律,进行了大量的持久实验,其中最长点为38803 h,累计台时超过5.0×105 h,650 ℃高温抗氧化性能能够达到GB/T 13303《高温抗氧化性能测试方法》规定的1级(完全抗氧化性)要求,按相关标准生产的G115®钢管能满足GB/T 16507标准的要求,可以用于超(超)临界锅炉的集箱、蒸汽管道、受热面管子等部件,以及类似工况的受压元件,集箱及管道的钢管允许最高壁温650 ℃;受热面管子允许最高壁温660 ℃,必要时可采用适当的抗氧化措施[18]。按照ASME规范计算,电站工程应用G115®大口径厚壁管650 ℃许用应力为50 MPa。

G115®成为世界上第一个(目前唯一)可工程用于650 ℃金属壁温大口径厚壁马氏体耐热钢管加工制造的材料。2017年,国家能源局批准了在山东郓城建设我国(世界)第一台610/630 ℃超超临界燃煤示范电站(大口径管金属温度达到650 ℃)。

3.2 C-HRA-3®合金管研发

表2 Inconel617、Inconel617B、C-HRA-3®和C-HRA-2®合金的化学成分[21,22] (mass fraction / %)

Table 2

| Alloy | Cr | Co | Mo | Al | Ti | C | B | Nb | V | Zr | W | Ni | Ref. |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Inconel617 | 20.0~24.0 | 10.0~15.0 | 8.0~10.0 | 0.8~1.5 | ≤0.6 | 0.05~0.15 | ≤0.006 | - | - | - | - | Bal. | ASME SB 167 |

| Inconel617B | 21.0~23.0 | 11.0~13.0 | 8.0~10.0 | 0.8~1.3 | 0.25~0.50 | 0.05~0.08 | 0.001~0.005 | ≤0.6 | ≤0.6 | - | - | Bal. | DIN 2.4673 |

| C-HRA-3® | 21.0~23.0 | 11.0~13.0 | 8.5~9.0 | 0.8~1.3 | 0.3~0.5 | 0.05~0.08 | 0.002~0.005 | ≤0.1 | ≤0.1 | ≤0.10 | ≤1.0 | Bal. | [21] |

| C-HRA-2® | 21.0~23.0 | 11.0~13.0 | 8.5~9.0 | - | - | 0.05~0.08 | 0.002~0.005 | ≤0.1 | - | ≤0.10 | ≤1.0 | Bal. | [22] |

对C-HRA-3®合金在700 ℃时效100、1000、3000和11023 h的试样进行化学相定量分析,得到Mo元素在基体中固溶量分别为8.90%、8.80%、8.76%、8.76%。可见,C-HRA-3®合金在700 ℃时效过程中的固溶度极限约为8.70%,加入过多的Mo元素,Mo将从基体中析出,可形成有害相,弱化合金的综合性能。W元素热扩散系数更低,固溶强化效果比Mo元素更好,在C-HRA-3®合金中添加少量W元素,通过W-Mo复合强化,使C-HRA-3®合金的热强性有所提高。研究了B含量分别为22×10-6、32×10-6和49×10-6对合金强韧性的影响,B含量为32×10-6时C-HRA-3®合金的抗拉强度和屈服强度最高,B含量为49×10-6时其强度次之。C-HRA-3®合金的塑性指标也表现相同的规律。所以C-HRA-3®合金中最佳B含量范围取30×10-6~50×10-6。同时,C-HRA-3®合金中添加Zr元素,700 ℃时B-Zr复合强化效果比B单一强化效果更好。通过700 ℃时效不同时间后的相分析定量研究表明,C-HRA-3®合金γ'相中Nb元素含量最高为0.042%,时效8000 h以内V元素进入γ'相为痕量,8000 h后V元素在γ'相中最高为0.028%。若添加的V元素大部分溶于基体,其固溶强化效果低于Mo元素,因此有必要控制其上限含量。Nb元素进入γ'相中,可促进γ'相析出,提高合金的强度。此外,C-HRA-3®合金在成分设计上也充分考虑了焊接性,通过优化C、Nb/V和Mo含量,大大改善合金焊接裂纹倾向,使得该合金比Inconel 617B合金具有更好的焊接性。

抚顺特钢根据上述成分设计,采用VIM+真空自耗(VAR)工艺冶炼了7 t级C-HRA-3®合金锭(锭型为直径660 mm×长度1900 mm),采用内蒙古北方重工3.6×104 t挤压机成功挤压了外径460 mm×壁厚80 mm×长度4000 mm的C-HRA-3®合金大口径管。上海锅炉厂通过对C-HRA-3®合金大管进行焊接,一次焊接成功,无损检验合格。图6为合金在700 ℃长时时效过程中冲击功的演变,在2.4×104 h后合金的冲击功仍为50 J左右。图7为C-HRA-3®合金700 ℃持久强度测试曲线及与Inconel617B合金数据的对比。C-HRA-3®合金大口径管取样为横向1/2壁厚处,小口径管取样为纵向取样。其中实线为Inconel617B合金的持久寿命平均值线,上、下2条虚线分别为Inconel617B合金的持久平均值上、下浮动20%的数据。可见,除部分正在进行的实验(如图7中箭头所示),C-HRA-3®合金在700 ℃相同应力载荷下的持久寿命皆高于Inconel617B持久寿命的平均值。经过十几年的数据积累,钢铁研究总院及相关合作单位计划近期组织C-HRA-3®合金大口径厚壁管市场准入技术评审会。

图6

图7

图7

C-HRA-3®合金700 ℃的持久寿命

Fig.7

Creep rupture testing curve of C-HRA-3® alloy at 700 ℃

3.3 C-HRA-2®合金管研发

电站锅炉运行实践表明,锅炉末级再热器或末级过热器与集箱的管座处极易超温,最高达30 ℃左右。若蒸汽温度为650 ℃,其管座处超温最高可达680 ℃。从材料角度看,650 ℃蒸汽温度这一档参数在工程上尚需严格论证。奥氏体耐热钢具有较高热膨胀系数和较低导热系数,特别是时效后的冲击功很低,即时效脆性很大,这些是奥氏体耐热钢固有特征,与冶金质量关系不大。曾经的历史经验[23]表明,奥氏体耐热钢用于大口径厚壁管制造在电站长期服役过程中可能会存在问题。至于奥氏体耐热钢是否可以用于制造大口径厚壁构件,还需要全面的工程验证。

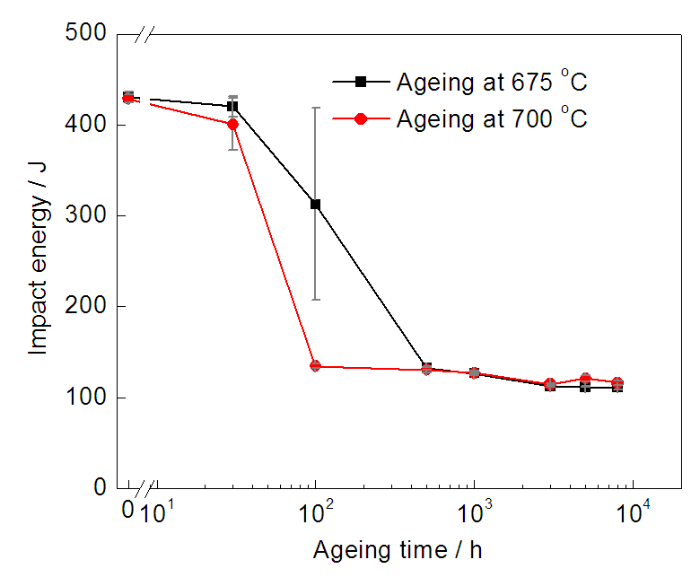

图8

图8

C-HRA-2®耐热合金675和700 ℃时效后冲击功随时间的变化

Fig.8

Variations of impact energy of C-HRA-2® heat resistant alloy with ageing time at 675 and 700 ℃

图9

图9

C-HRA-2®耐热合金650~700 ℃的持久寿命

Fig.9

Creep rupture testing curves of C-HRA-2® heat resistant alloy at temperatures of 650~700 ℃

Color online

采用VIM+ESR工艺冶炼一炉6 t级C-HRA-2®耐热合金,合金锭规格为直径810 mm×长度1200 mm,采用3.6×104 t挤压机成功制造C-HRA-2®耐热合金外径510 mm×壁厚85 mm×长度3500 mm大口径厚壁管,同时锅炉厂正在开展C-HRA-2®耐热合金小口径钢管(外径44.5 mm×壁厚10 mm)全面工艺性能评定。

3.4 C-HRA-1®合金管研发

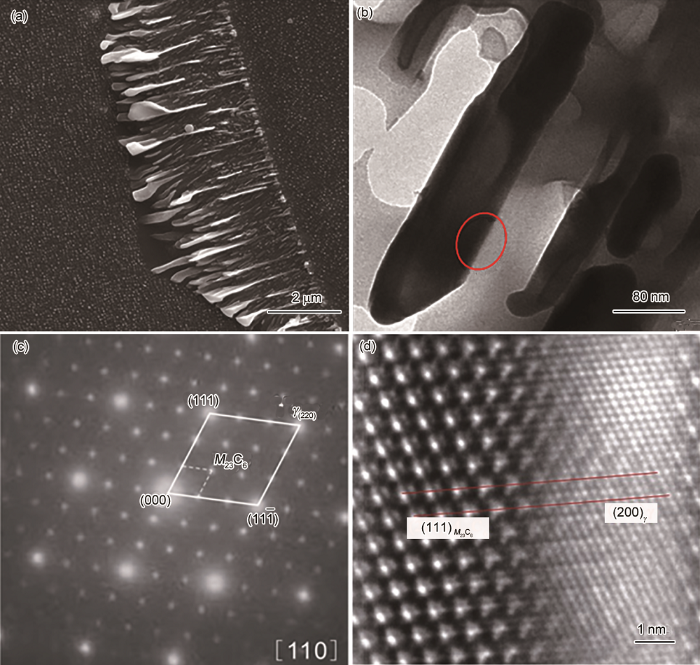

Inconel740H是美国Special Metals公司研发的一种新型析出强化型耐热合金,在700~750 ℃温度范围具有较高的持久强度,其主要问题是持久强度不稳定和持久塑性过低。本课题组[27]通过对持久断裂试样的分析,确定了晶界为Inconel740H持久实验的主要失效位置。应力使得晶界碳化物出现了局部聚集和碎化,部分晶界出现了无析出区。通过不同化学成分试样的750 ℃持久实验,研究了化学成分对Inconel740H持久寿命的影响。其中Ti、Nb含量的提高可以通过提高样品中γ'相质量分数的方式提高Inconel740H的持久寿命。持久过程中γ'相和位错的交互作用主要为绕过机制。在Ti/Al比略大于1的样品中,晶界处发现了胞状M23C6碳化物(图10),这种胞状碳化物的形核和生长使得原始晶界发生了迁移,且满足“pucker”机理。胞状碳化物的侧面和基体满足cube-on-cube取向关系。晶界胞状碳化物对Inconel740H的持久寿命有灾难性的影响,裂纹很容易沿着胞状碳化物和基体的界面进行扩展。Zr元素可以显著提高Inconel740H的持久寿命和持久塑性,强化的机理主要为Zr元素的晶界偏聚。基于上述研究,本课题组[9,28]提出了提高该类耐热合金持久寿命的选择性强化设计观点。在高温低应力服役条件下,晶界作为材料的主要弱化位置,可以从如下3个方面进行强化:(1) 晶界析出相,晶界应尽量避免胞状碳化物的出现,以避免材料的提前失效;(2) 晶界偏聚,通过添加适量的晶界偏聚元素,可以提高晶界变形的协调性,从而减少晶界微裂纹的出现;(3) 晶界结构,通过形变热处理的方法改变晶界本身的结构,尽可能多地引入在高温低应力条件下稳定的重位点阵(CSL)晶界,可以从本质上提高材料的持久寿命。

图10

图10

Inconel740H合金胞状碳化物的形貌、SAED谱及TEM像

Fig.10

SEM (a) and TEM (b) images of cellular carbide in Inconel740H alloy, SAED patterns of cellular precipitates and matrix (c) and TEM image of cellular/matrix interface marked by circle in Fig.10b (d)

宝钢特钢根据上述成分设计,采用VIM+VAR工艺冶炼了6 t级C-HRA-1®合金锭,并采用6000 t挤压机成功挤压了外径51 mm×壁厚8 mm的C-HRA-1®合金钢管。图11为C-HRA-1®合金管持久曲线。可见,新合金的持久强度稳定,同时C-HRA-1®合金室温冲击功达到50 J,比Inconel740H合金有较大幅度提高。

图11

图11

C-HRA-1®合金750和800 ℃的持久寿命

Fig.11

Creep rupture testing curves of C-HRA-1® alloy at 750 and 800 ℃

4 我国630~700 ℃先进超超临界燃煤电站锅炉管体系及应用考核

经过10余年的艰苦努力,我国成功建立了630~700 ℃超超临界燃煤锅炉管耐热材料体系(图12),并成功完成了电站锅炉建设所需上述新型耐热材料全部尺寸规格锅炉管的工业制造,对上述产品按照ASME标准和CSTM标准有关规定进行全面考核,我国发明的G115®、C-HRA-3®、C-HRA-2®和C-HRA-1®的综合性能已满足或能满足630~700 ℃超超临界燃煤锅炉管设计和使用要求。其中,C-HRA-3®和C-HRA-1®锅炉管已用于华能集团建设的我国第一个700 ℃超超临界燃煤电站实验台架,该台架于2015年投入运行考核,G115®锅炉管2019年已被设计选用为世界第一台630 ℃超超临界燃煤示范电站支撑性主体材料,该示范工程将在大唐电力集团公司山东郓城电厂建设。

图12

图12

我国600-630-700 ℃超超临界燃煤锅炉管耐热材料体系示意图

Fig.12

Schematic of heat resistant materials for Chinese 600-630-700 ℃ advanced ultra-supercritical fossil fired boiler

5 结论与展望

在“全流程选择性冶金过程设计和选择性强韧化设计”观点指导下,经团队长期艰苦努力,已成功研发了用于630~650 ℃马氏体耐热钢G115®、用于650~700 ℃固溶强化型镍基耐热合金C-HRA-3®、C-HRA-2®和用于700~750 ℃析出强化型镍基耐热合金C-HRA-1®,系统构建了我国630~700 ℃超超临界燃煤锅炉耐热材料体系,并已成功制造了630~700 ℃超超临界燃煤锅炉设计和建设所需上述新型耐热材料全部尺寸规格锅炉管,研制产品综合性能满足设计和工程使用要求。

G115®马氏体耐热钢已被设计选用为世界首台630 ℃超超临界燃煤示范电站支撑性主体材料,该示范项目即将开工建设。我国也正在论证650~700 ℃超超临界燃煤电站建设的可行性,为自主研制的耐热合金锅炉管材料工程化应用提供了有利条件。为此,需加快构建650~700 ℃超超临界燃煤锅炉耐热材料的产品标准体系、全流程生产工艺标准体系及在规模化、批量化生产中提升产品的质量稳定性,为我国超超临界燃煤发电技术的持续进步奠定坚实基础。

致谢

感谢科技部、国家能源局、宝山钢铁股份有限公司、宝武特种冶金有限公司对本研究的长期经费支持。感谢宝武特种冶金有限公司、抚顺特殊钢股份有限公司、内蒙古北方重工业集团有限公司、东方电气集团东方锅炉股份有限公司、上海锅炉厂有限公司、哈尔滨锅炉厂有限责任公司、大唐电力集团、神华国华(北京)电力研究院有限公司等单位对本研究的长期支持与合作。