板材是用量较大的钛合金半成品之一,在航空航天、海洋、化工等领域被广泛应用于制造压力容器、套筒、壳体、蒙皮等关键部件[1,2,3]。钛合金板材一般采用冷轧或热轧的方式生产,在轧制过程中会形成较强的变形织构[4,5,6]。近α型高温钛合金在室温下主要由α相和少量的β相构成,因此板材的轧制织构类型主要和α相变形织构有关:由于hcp α相的独立滑移系较少,导致其塑性变形困难并极易形成较强的变形织构。当钛合金存在较强织构时,不同方向上的滑移系开动难易情况存在差异,表现出较强的各向异性,这将对材料的力学性能产生重要影响[7,8,9,10]。目前,国内外关于钛合金板材的研究主要集中在薄板的组织、织构及力学性能方面[10,11,12,13],对钛合金厚板的相关研究鲜见报道。

TA32钛合金为Ti-Al-Sn-Zr-Mo-Si-Nb-Ta系近α型高温钛合金,由中国科学院金属研究所根据电子浓度理论[14,15,16]于20世纪80年代研制成功,该合金在550 ℃下具有热强性和热稳定性的良好匹配,可用于航空发动机高压段的叶片、压气机盘和鼓筒等零件[17]。近年来,中国科学院金属研究所通过优化合金微量元素配比,使该合金在600~650 ℃下可获得良好的短时拉伸、持久和蠕变性能匹配,同时具有较好的超塑性成形性能,拓展了该合金在临近空间飞行器等航天领域的进一步应用。TA32钛合金厚板可应用于高超声速飞行器的端框、底座等部位,板材组织和性能的稳定性是保障零部件可靠性的主要因素之一。由于我国现有热轧工艺和设备条件的限制,高温钛合金厚板在从板坯到成品的总变形量和单个轧程的变形量比薄板小,从而使板材的显微组织、织构和力学性能的不均匀性倾向增大。因此有必要对TA32钛合金厚板的组织、织构及其与力学性能的关系进行深入研究,为TA32钛合金厚板的制备工艺和板材力学性能的优化提供理论基础与实验依据。

1 实验方法

实验用材料为厚度60 mm的TA32合金(Ti-5.6Al-3.4Sn-3.0Zr-0.7Mo-0.4Ta-0.4Nb-0.3Si,质量分数,%)热轧板材成品,合金铸锭(α+β→β转化温度βt=1010 ℃)采用三次真空自耗电弧熔炼,在β单相区开坯锻造成厚度150 mm的板坯。板坯经修磨处理后,在α+β两相区经热轧、校形和表面处理后,获得1000 mm×2000 mm×60 mm (厚)的成品板材。

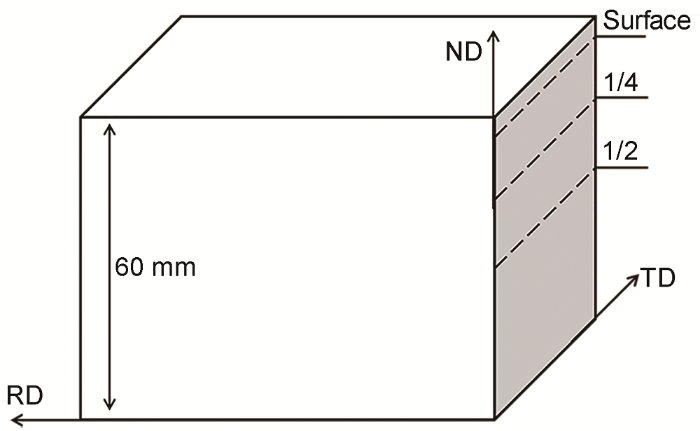

图1为板材取样位置示意图,板材的轧向定义为RD,横向定义为TD,垂直于RD-TD平面方向定义为ND。从板材表层、1/4、1/2厚度处分别截取金相样品,观察样品RD-ND面(R面)、TD-ND面(T面)以及RD-TD面(N面)的微观组织。将样品机械磨制和抛光后用Kroll's试剂腐蚀,在Axiovert 200MAT金相显微镜(OM)上进行显微组织观察。在板材表层、1/4、1/2厚度处分别截取12 mm (RD)×10 mm (TD)矩形试样,用800号SiC砂纸研磨后,使用D8 Discover X射线衍射仪(XRD)进行α相晶体{0002}、{

图1

图1

TA32合金厚板板材取样方向及位置示意图

Fig.1

Schematic of the test direction and position of the TA32 thick plate (RD—rolling direction, ND—normal direction, TD—transverse direction)

2 实验结果

2.1 显微组织

图2

图2

TA32合金厚板板材的显微组织

Fig.2

Microstructures of TA32 thick plate

(a) RD-ND plane

(b) TD-ND plane

(c) RD-TD plane

2.2 织构特征

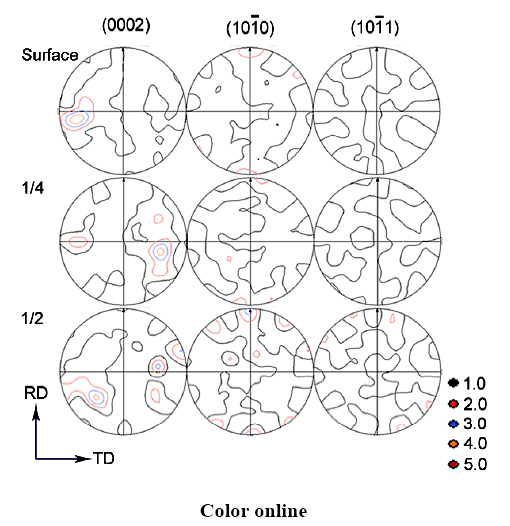

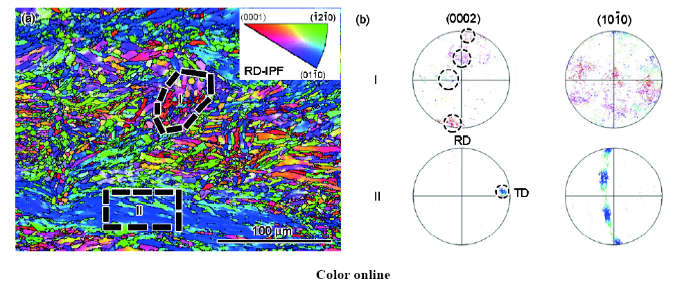

采用XRD测试板材厚度截面上不同位置处的α相(0002)、(

图3

图3

板材厚度截面上不同位置的极图分布

Fig.3

The pole figure (PF) distributions of TA32 thick plate

2.3 拉伸性能

表1 TA32合金厚板的室温拉伸性能

Table 1

| Direction | Position | Rp0.2 / MPa | Rm / MPa | A / % | Z / % |

|---|---|---|---|---|---|

| TD | Surface | 949 | 1026 | 16.0 | 29.5 |

| 1/4 | 941 | 1004 | 14.0 | 19.0 | |

| 1/2 | 924 | 982 | 12.5 | 19.5 | |

| RD | Surface | 964 | 1034 | 12.0 | 30.5 |

| 1/4 | 935 | 1002 | 13.8 | 26.0 | |

| 1/2 | 915 | 983 | 13.8 | 23.0 | |

| ND | - | 920 | 996 | 9.4 | 18.5 |

2.4 断口形貌

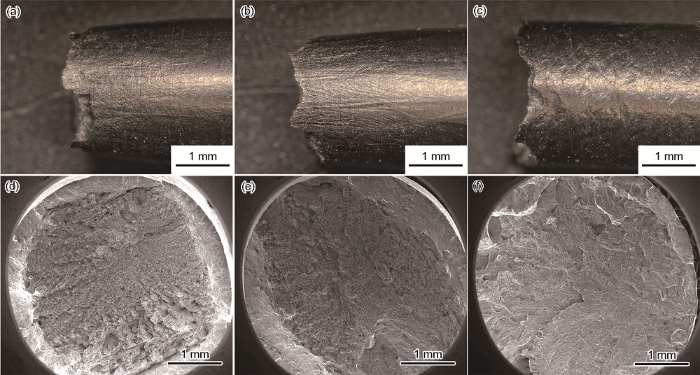

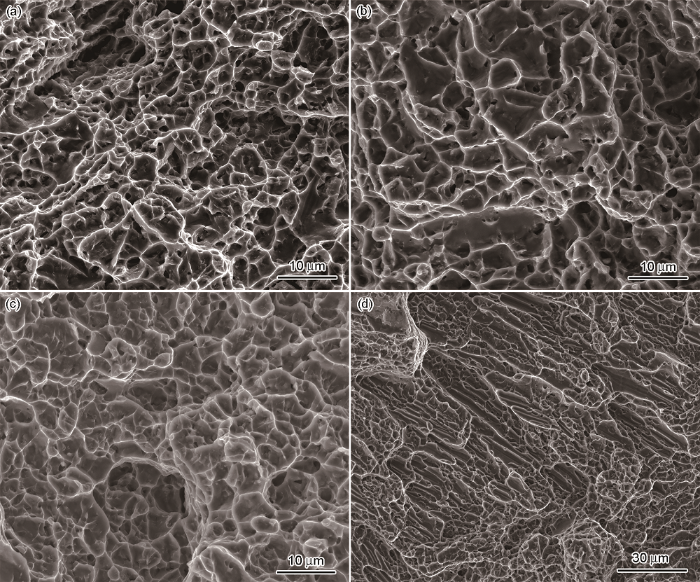

图4为室温拉伸断裂试样断口低倍形貌。从试样断裂位置附近表面可以观察到,当沿RD或TD方向拉伸时,断裂位置附近的试样表面变形方向性较明显,可观察到明显的变形流线(图4a和b),而沿ND方向拉伸时,试样断口附近的表面形貌呈橘皮状(图4c),说明试样沿拉伸应力轴方向的塑性变形能力较差。对断口表面观察发现,RD和TD方向的拉伸断口具有明显的剪切唇,缩颈程度也要明显大于ND方向的拉伸断口,这与试样断口表面形貌及表1中不同方向拉伸试样的塑性变化规律一致。图5为拉伸断口的高倍SEM像。RD和TD 2个方向的拉伸试样断面可观察到较密集的韧窝,韧窝的尺寸大小不一。与TD和RD方向相比,ND方向的拉伸断口表面的韧窝较浅(图5c),还可观察到由于板条α相集束沿β相撕裂所形成的河流状断口形貌(图5d)。

图4

图4

TA32合金厚板板材断口低倍形貌

Fig.4

Macro (a~c) and fracture (d~f) morphologies of the fracture TA32 thick plate along RD (a, d), TD (b, e) and ND (c, f)

图5

图5

TA32合金厚板板材断口形貌的SEM像

Fig.5

SEM images of fracture morphologies of the TA32 thick plate along RD (a), TD (b) and ND (c, d)

3 分析讨论

3.1 织构及其对微观组织的影响

TA32钛合金经轧制变形后,形成典型的T型织构(图3)。研究[18]表明,轧制变形过程中可近似等效为沿板材法向受压应力、沿轧向受拉应力的平面应变状态,结果使滑移面平行于板材表面,滑移方向平行于轧制方向。由于α-Ti的长轴比c/a值(1.587)比理想hcp结构的1.633略小,柱面{

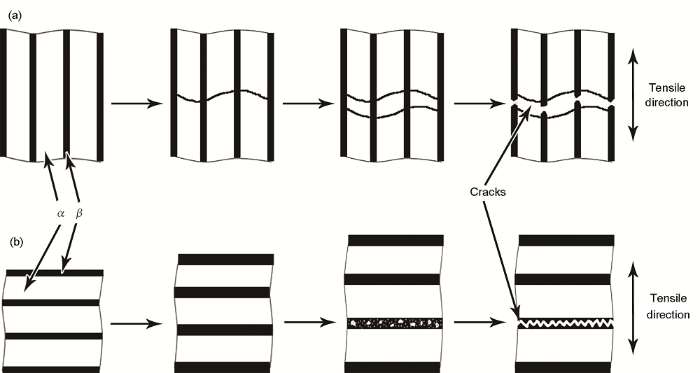

钛合金板材的晶粒取向会影响微观组织的形态[20,21],如图6所示,TA32钛板材经轧制变形后,形成了主要的2种组织形态,一种是与轧制方向平行或近似平行的以直条状α相为主的组织,另外一种是呈波浪状α相为主的组织。图7给出了2种不同组织形貌的晶体取向及相应区域的极图。其中,图7a中I区域为波浪状α相晶体,II区域为直条状α相晶体。由图7b可见,直条状的α相的晶体取向主要是c轴平行于TD方向,而呈波浪状α相的晶体取向主要集中于c轴平行于ND或者平行于RD方向。导致这种组织差异性的原因主要是,呈T型织构特征的α相晶体的c轴是平行或者近似平行于TD方向,在轧制过程中此类晶体有利于柱面滑移系和基面滑移系的启动,对α相团簇发生转动并沿RD方向延伸起到促进作用[20,22],导致沿轧制方向的α相条带状组织的形成。而板材中波浪状的α相组织一般都是硬取向(<0001>//ND或<0001>//RD),这类取向的晶体在轧制变形过程中,柱面滑移和基面滑移都较难启动,而锥面滑移启动所需的临界剪切应力更大,当变形程度较小时,这种硬取向的α相在变形过程中会阻碍α相的变形,随着变形量的增大,部分硬取向α相团簇会转到更有利的取向,在这种情况下,会在这些硬取向α相团簇处形成剪切带,这种剪切带会导致部分α相团簇的转动而形成呈波浪状的α相组织[22,23]。

图6

图6

TA32钛合金微观组织

Fig.6

Microstructures of straight α colonies (a) and wavy α colonies (b) of TA32 thick plate

图7

图7

TA32钛合金α相晶体形貌与晶体取向的关系

Fig.7

Relationship between morphology of α grains and their corresponding crystal orientation

(a) inverse pole figure (IPF) map (b) PF of the corresponding dashed areas in Fig.7a

3.2 微观组织和织构对拉伸性能的影响

图8

图8

α板条集束断裂过程与加载方向的关系

Fig.8

Schematics of fracturing of α colony along tensile direction (a) and vertical to tensile direction (b)

除了微观组织对钛合金的力学性能有较大影响外,hcp α相织构也是一个不可忽视的因素,尤其是bcc β相含量很少的近α型钛合金。当钛合金存在较强的织构时,不同方向的滑移系开动难易情况存在差异,会表现出较强的各向异性。

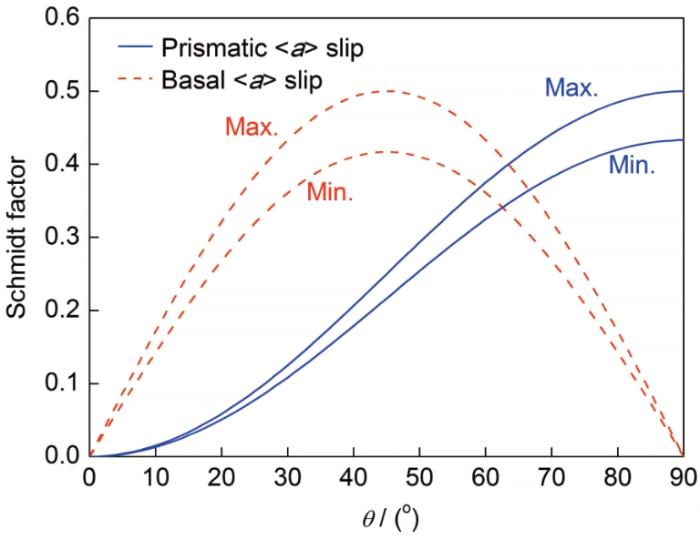

由表1可见,TA32钛合金板材在同一厚度处的TD和RD 2个方向的拉伸强度差异很小,这可能与横、纵向的组织差异不大、织构强度较低有关。从板材厚度截面的表层到中心位置,拉伸强度逐渐降低,可能与α相(0002)晶面的取向有关。不同取向的晶粒具有不同的Schmidt因子(Schmidt因子m=cosωcosψ,其中,ω为滑移面法向与加载方向的夹角,ψ为滑移方向与加载方向的夹角),其大小会影响拉伸变形过程中的滑移系启动能力,进而影响到板材的拉伸变形抗力。Won等[25,26]用Schmidt因子的分布来分析其对纯Ti板材加载过程中硬化和软化的影响。Schmidt因子的大小与加载方向的关系如图9所示。当加载方向与c轴方向一致时,柱面滑移系和基面滑移系的Schmidt因子为0,滑移系很难激活,拉伸强度高,随着加载方向逐渐偏离c轴,柱面滑移系和基面滑移系的Schmidt因子会逐渐增大,此时,滑移系的激活变得容易实现,拉伸强度降低。从板材厚度截面上不同位置的极图分布(图3)可知,对于TD方向的拉伸试样,从板材表层到中心,虽然织构强度大小几乎不变,但c轴即(0002)晶面发生了一定的偏转,c轴逐渐偏离TD方向,即c轴逐渐偏离拉伸应力加载方向(TD方向),导致Schmidt因子逐渐增加,从而使得板材TD方向拉伸强度从板材表层到中心逐渐降低。对于RD方向的拉伸试样,从板材表层到中心,c轴与拉伸应力加载方向的夹角从90°逐渐减小,结合图9可知,基面滑移系的Schmidt因子会逐渐增大,因此强度拉伸强度逐渐降低。

图9

图9

柱面<a>滑移和基面<a>滑移的施密特Schmidt因子分布和c轴与加载方向夹角(θ)之间的关系

Fig.9

Schmidt factor (SF) distribution of two slip systems (prismatic and basal <a> slips) as a function of θ (θ—angle between c-axis and loading axis)

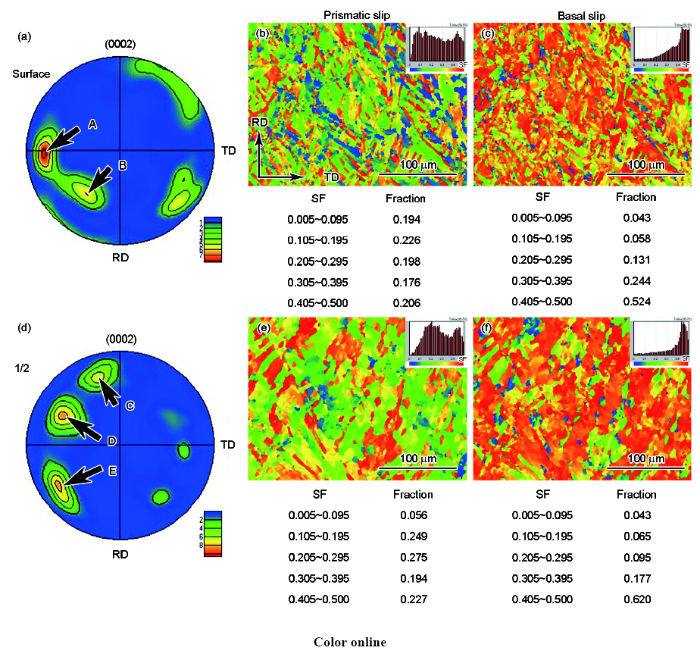

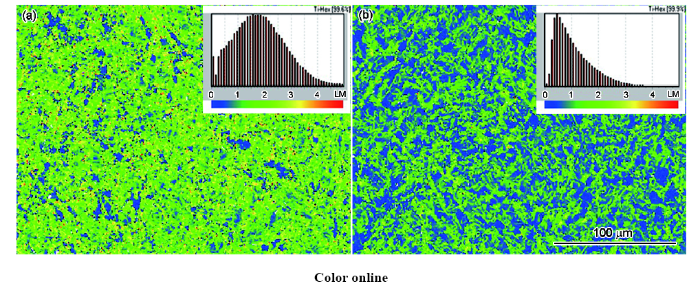

为了进一步讨论板材不同厚度截面处的α相晶体取向及Schmidt因子对拉伸强度的影响,对板材表层及1/2厚度处的N面的微织构进行EBSD数据采集及分析,结果如图10所示。由(0002)极图可知(图10a和d),板材表层处α相出现2个集中取向的织构(织构A和B),其中,c轴主要平行于TD方向(织构A),最大极密度为8.42;而在板材1/2厚度处,α相出现了3个集中取向的织构(织构C、D和E),其中2个集中取向的c轴偏离TD方向30°~45° (织构D和E),另一个集中取向的α相c轴几乎与RD方向平行(织构C)。可见,从板材厚度截面的表层到中心位置,c轴即(0002)晶面发生了一定的偏转,该现象与XRD测试结果相符。对于高温钛合金来说,α相的柱面滑移和基面滑移是合金变形的主要机制,研究[27,28]表明,钛合金变形的难易程度可以大致通过柱面和基面滑移的Schmidt因子大小来衡量,Schmidt因子越大,拉伸强度越低。利用HKL-Channel 5软件对柱面滑移系{

图10

图10

TA32钛合金厚板表层及中心厚度处的极图及Schmidt因子分布

Fig.10

PF maps (a, d) and Schmidt factor maps (b, c, e, f) at the surface (a~c) and 1/2 thickness (d~f) (Insets in Figs.10b, c, e and f show the volume fraction distributions of SF)

图11

图11

TA32钛合金厚板表层及中心厚度处的局部取向差(LM)分析结果

Fig.11

Local misorientation (LM) results of TA32 titanium alloy thick plate at the surface (a) and 1/2 thickness (b) (Insets show the volume fraction distributions of LM)

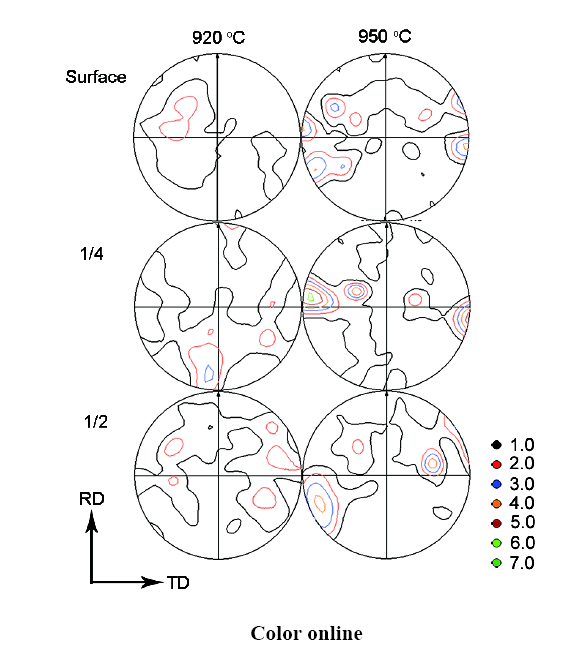

研究[29]表明,α+β两相区热处理温度对近α型高温钛合金的组织及织构会产生重要影响。为了进一步研究显微组织和织构对拉伸性能的影响,对TA32钛合金厚板分别进行920 ℃、30 min、AC (空冷)+600 ℃、5 h、AC和950 ℃、30 min、AC+600 ℃、5 h、AC固溶时效热处理,并进行显微组织和织构观察及TD方向室温拉伸性能测试。

合金热处理后的微观组织如图12所示。可以看出,随着热处理温度的升高,β转变组织含量逐渐升高,950 ℃热处理后,可以观察到较多的板条α相球化。采用XRD对2种热处理制度下的厚板从板材表层到中心取样进行织构测试,(0002)极图结果如图13所示。经920 ℃、30 min、AC+600 ℃、5 h、AC热处理后,T型织构消失,经950 ℃、30 min、AC+600 ℃、5 h、AC热处理后,T型织构得到强化,极密度最大值出现在板材1/4厚度处,达到6。2种热处理制度下的室温拉伸性能如表2所示。920 ℃、30 min,AC+600 ℃、5 h、AC热处理后,从板材表层到中心厚度处,拉伸强度基本保持不变,这主要是因为热处理后,组织更加均匀化,而且从表层到中心厚度处T型织构消失。与表1数据进行对比,说明当TA32钛合金厚板从板材表层到中心厚度处的组织无差异时,织构是影响拉伸性能的主要因素。经950 ℃、30 min、AC+600 ℃、5 h、AC热处理后,板材1/4厚度处的拉伸强度要稍高于板材表层和1/2厚度处的拉伸强度,这与图13的(0002)极图的结果相符。一方面,与板材表层相比,虽然c轴都基本平行于TD方向,但板材1/4厚度处的极密度达到了6,高于板材表层的极密度4;另一方面,在1/2厚度处,可以观察到c轴偏离TD方向,所以在板材1/2厚度拉伸强度最低。对比表1中轧态和表2中经950 ℃、30 min、AC+600 ℃、5 h、AC热处理状态的表层和1/4厚度处板材的拉伸强度可知,虽然2种状态下,板材表层具有相同的织构类型以及极密度,但由于经950 ℃热处理后,板材组织发生了明显的改变,β转变组织含量增加,观察到次生α板条较为粗大,同时,部分初生α板条发生了球化,导致拉伸强度降低;在板材1/4厚度处,虽然T型织构经950 ℃热处理后得到了强化,但对应的拉伸强度并没有增加,这也主要与微观组织的改变有关。

图12

图12

不同热处理条件TA32合金厚板板材TD-ND面的显微组织

Fig.12

Microstructures of TD-ND plane of TA32 thick plate after the heat treatment of 920 ℃ (a) and 950 ℃ (b)

图13

图13

热处理后板材厚度截面上不同位置的(0002)极图分布

Fig.13

The (0002) PF distributions of TA32 thick plate after heat treatment

表2 不同热处理条件TA32合金厚板的室温拉伸性能

Table 2

| Heat treatment | Position | Rp0.2 / MPa | Rm / MPa | A / % | Z / % |

|---|---|---|---|---|---|

| 920 ℃, 30 min, AC+ | Surface | 934 | 1002 | 12.0 | 28.8 |

| 600 ℃, 5 h, AC | 1/4 | 927 | 996 | 13.0 | 23.0 |

| 1/2 | 931 | 998 | 12.0 | 20.6 | |

| 950 ℃, 30 min, AC+ | Surface | 908 | 976 | 17.0 | 19.1 |

| 600 ℃, 5 h, AC | 1/4 | 913 | 985 | 14.0 | 24.5 |

| 1/2 | 907 | 971 | 12.6 | 21.7 |

综上所述,在显微组织无明显差异的条件下,织构是影响TA32钛合金厚板不同位置拉伸强度的主要因素;经过双重退火热处理后,显微组织形态的差异是影响厚板拉伸强度的主要因素。

4 结论

(1) 轧制态的厚板从表层到中心,R面和T面显微组织无明显差异,能观察到明显的轧制流线,N面α相板条组织形貌则综合了R面和T面的α相板条取向分布。

(2) 轧制态厚板中存在典型的T型织构,从板材表层到中心,α相的c轴逐渐偏离TD方向,导致柱面滑移系和基面滑移系的Schmidt因子逐渐增大,是导致拉伸强度逐渐降低的主要原因之一;另外,晶内亚结构比例逐渐降低是导致拉伸强度逐渐降低的另一个重要因素。

(3) 在显微组织无明显差异的条件下,织构是影响TA32钛合金厚板不同位置拉伸强度的主要因素;双重退火热处理后,显微组织形态的差异是影响厚板拉伸强度的主要因素。