低合金高强度马氏体耐磨钢凭借其较低的合金元素含量、简单的生产工艺、优良的塑性加工性能以及优越的强韧性和耐磨性在工程机械领域得到广泛应用[1,2,3]。目前对低合金高强度耐磨钢的研究多侧重于获得高强度、高韧性和较长使用寿命的综合效益方面[4,5]。研究发现,微合金化元素,尤其是Ti、B等元素,已被广泛应用于提高低碳钢的性能方面[6,7]。虽然微合金化元素Ti的加入能够产生具有高温稳定性的纳米级沉淀物,抑制高温下奥氏体晶粒的生长,但是不适量地添加Ti,会在连铸过程中产生微米级Ti沉淀物,引发解理断裂[8]。由于微米级Ti沉淀物对钢的韧性危害很大,国内外对控制Ti沉淀物的形成和生长进行了大量研究。Jin等[9]就轨道钢中微米级TiN析出行为进行了探究,发现微米级TiN的析出受[Ti]和[N]含量、钢液过热度、二次冷却强度和电磁搅拌强度的影响,这一研究结果与Fu等[10]关于不锈钢中微米级TiN析出行为研究,以及Yan等[11]关于[Ti]和[N]含量以及Ti/N比值对微米级TiN析出影响的研究结果相一致,且后者发现微米级TiN的存在是导致材料存在较差低温韧性的重要原因。陈凯等[12]则通过研究690合金中微米级TiN发现,疲劳裂纹从TiN与基体间穿过,从而促进了690合金管内的疲劳裂纹萌生和扩展。因微米级TiN对材料韧性带来的破坏性影响,较多学者考虑在微合金化过程中用Nb代替Ti,以避免微米级TiN的出现。Hulka等[13]通过在硼微合金钢中用Nb代替Ti,细化晶粒从而提高材料韧性,保证了材料对脆性断裂的高抗性,继而提高耐磨性。Singh等[14]运用V、Nb元素的微合金化作用,使NM500钢获得更细的晶粒尺寸、较高的抗拉强度和断裂韧性,延缓了疲劳裂纹的产生,有效地提高了车轮耐磨钢的耐磨性。Xie等[15]通过对Nb、B微合金化低碳钢进行直接淬火回火,使钢中出现纳米级NbC析出物,在细化晶粒的同时成为潜在的位错增殖位点,从而使钢获得900 MPa的高强度和良好的延展性。虽然众多研究表明,用Nb代替Ti可有效避免微米级TiN的产生,但Ti加入钢中不仅能形成微米级析出物,还能够产生纳米级沉淀物,其中,纳米级沉淀物在耐磨钢加热过程中抑制高温状态下晶粒长大的作用无可替代,因而本工作对微米级TiN析出及破碎机制进行研究,以降低其对材料韧性的影响。

本工作对NM500钢进行拉伸实验,研究拉伸断口及断口剖面微米级TiN在受力状态下的破碎机制及其对性能的影响,通过热力学理论模拟分析TiN析出规律,通过基体组织研究分析基体对TiN破碎机制的影响,以期进一步提高材料性能。

1 实验方法

实验材料为厚度75 mm的NM500钢板,经900 ℃淬火处理,采用直读光谱仪ARL4460测出其主要化学成分(质量分数,%)为: C 0.28, Mn 0.84, P 0.009, S 0.0018, Si 0.27, Ni+Cr+Cu 1.33, Al+B 0.037, Ti 0.0199, N 0.0035, Fe余量,测试精密度符合GB/T 4336-2016《碳素钢和中低合金钢多元素含量的测定 火花放电原子发射光谱法(常规法)》精密度要求。在钢板厚度方向上取试样,根据GB/T 228.1-2010《金属材料拉伸试验第1部分:室温试验方法》要求,制成标距为25 mm、直径为5 mm的标准拉伸试样。拉伸实验在SANS CMT5105电子万能试验机上进行,实验温度为24 ℃。用Quanta 250 FEG扫描电子显微镜(SEM)观察断口形貌,用INCA-ENERGY能谱分析仪(EDS)对断口处夹杂物进行分析。将断口沿中轴线剖开,剖面抛光后用SEM对组织及夹杂物分布进行观察。取钢板厚度中心平行于轧制方向位置试样经10%高氯酸酒精溶液(体积分数)双喷电解减薄后采用JEM-2100F透射电镜(TEM)观察马氏体板条、碳化物形态。利用试样成分进行Thermo-Calc热力学理论分析,采用TCFE7铁基数据库,计算在1300~1600 ℃ NM500钢中各热力学平衡相的质量分数随温度的变化关系。取钢板厚度1/4和厚度中心处试样,采用电解抛光和氩离子抛光制备电子背散射衍射(EBSD)试样,EBSD表征在配备Oxford-HKL EBSD系统的Ultra 55型场发射扫描电镜上进行,其中扫描步长为0.5 μm,工作电压为20 kV,EBSD数据采用HKL Channel 5软件进行处理,旨在获得NM500钢组织中马氏体的晶界特征、晶粒取向、局部应变配分等定量信息。

2 实验结果

2.1 断口形貌分析

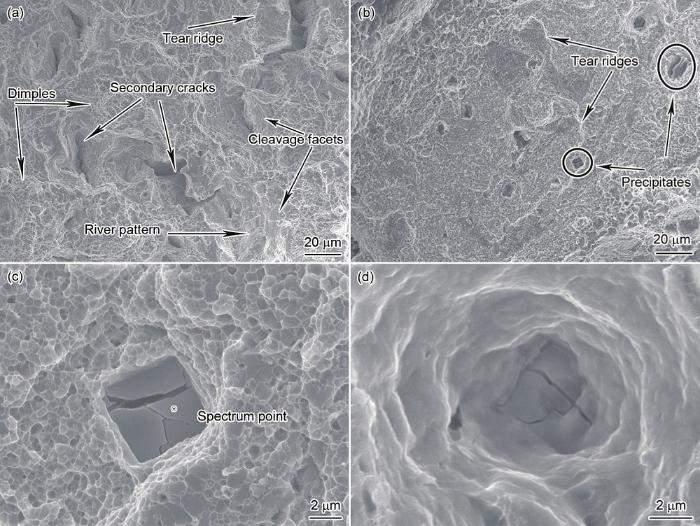

图1

图1

NM500钢试样拉伸断口及夹杂物的SEM像

Fig.1

SEM images of mixed mode fracture (a), multi-precipitates fracture (b), TiN at the fracture surface (c) and TiN at the bottom of the deep pit (d) in the tensile fracture of NM500 steel specimen

图1c和d为断口上规则缺陷的SEM像,可以看出这些规则缺陷为夹杂物。由图可知,夹杂物长约5 μm,在断面上呈现规则几何形貌,断口上的夹杂物全部破碎,在内部形成微裂纹。断面上夹杂物形貌分为2类,第一类TiN处于断口表面,自身处于撕裂脊上(图1c);第二类TiN处于深韧窝底部(图1d)。对图1c中规则夹杂物进行EDS分析,如图2所示。发现在缺陷处的Ti和N含量较高,判断此类规则夹杂物为TiN夹杂。根据Kang等[18]的研究发现,随着Ti含量的增加,TiN团簇的大小和数量增加,试样的局部应力集中增加,导致试样的抗拉强度和伸长率均急剧下降。毫无疑问,断口面上数量较多的团簇的微米级TiN在受外力时破碎,必然对材料的韧性产生了一定的影响。

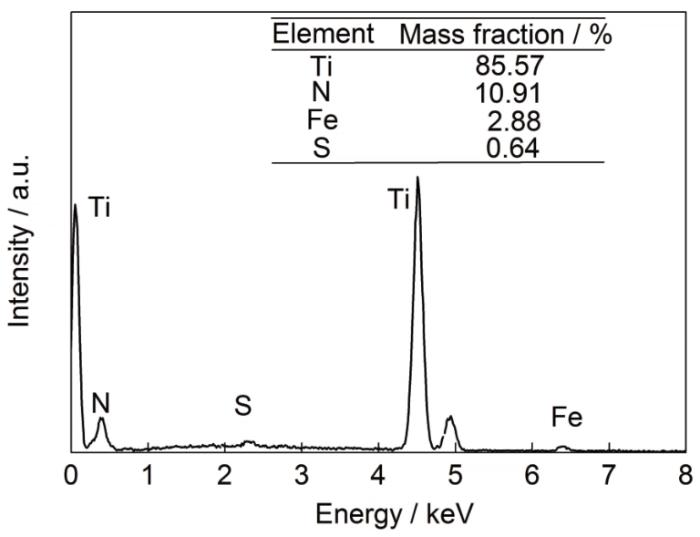

图2

图2

NM500钢试样拉伸断口夹杂物的EDS分析

Fig.2

EDS analysis of precipitate in tensile fracture of NM500 steel specimen

2.2 断口剖面观察

图3

图3

NM500钢试样腐蚀后断口剖面及TiN夹杂的SEM像

Fig.3

SEM images of fracture profile (a), TiN on grain boundaries (b) and TiN among grain (c) after corrosion of NM500 steel specimen (PAGBs—prior austenitic grain boundaries)

图4

图4

NM500钢试样未腐蚀断口剖面上TiN夹杂的SEM像

Fig.4

SEM images of TiN precipitates on the uncorroded fracture profile of NM500 steel specimen

(a) TiN of the cluster near the tensile fracture (b) TiN with a large crack (c) TiN with a big hole

(d) TiN with several cracks (e) cluster-like TiN of different sizes (f) TiN with several small cracks

(g) TiN with a small hole (h) TiN with two small cracks (i) TiN with a intact shape

比较图4b和f发现,当受到应力时,TiN上先形成一条垂直于应力方向的裂纹,随着应力的增加,裂纹首先贯穿TiN,随后进一步延伸至基体组织,同时裂纹宽度增加,TiN出现严重变形。此机制下形成的微裂纹若发展成为主裂纹,则形成图1c断口面上的第一类TiN。比较图4c和g发现,TiN存在第二种破碎机制,即当受力时,在TiN中形成裂纹,裂纹因受到基体组织的约束不向基体扩展,继续受力裂纹扩张形成孔洞。当主裂纹穿过此机制下形成的孔洞时,形成图1d断口上第二类TiN,破碎TiN处于深韧窝底部。由图4d和h发现,多条裂纹的形成分散了TiN所受应力,使裂纹扩展程度较小、TiN整体形状保持完整,当拉应力足够大时,主裂纹穿过此类TiN,形成图1d断口上第二类TiN。

2.3 TiN形成的热力学计算及破碎机制分析

图5

NM500钢中出现微米级TiN夹杂,在一定程度上是由于过量的Ti的加入。根据Yan等[11]的研究发现,若钢中Ti和N元素含量较高且Ti/N的比值较大,则TiN的粗化率升高,材料韧性降低。进行相应的热力学计算分析如下。

Inoue等[21]给出奥氏体中TiN的溶解度积公式为:

其中,[Ti]为Ti溶解在钢中的含量;[N]为N溶解在钢中的含量;T为热力学温度,K。

在凝固过程中,TiN析出相的形成温度是影响TiN夹杂尺寸大小的主要因素[22]。若钢中Ti和N元素在凝固前的高温液态下析出,由于TiN析出温度高,且液态时元素扩散较快,TiN颗粒聚集形核、快速生长,形成粗大的TiN颗粒,致使微米级TiN颗粒残存于钢中。

图6

图6

热力学平衡状态下NM500钢中各相的质量分数及温度与奥氏体中Ti含量的关系

Fig.6

Mass fraction of phases as a function of temperature in NM500 steel at thermodynamic equilibrium state (a) and the relationship between temperature and Ti content in austenite (b)

图7

图7

NM500钢拉伸过程中大颗粒TiN受力变化示意图

Fig.7

Schematics of changes in micron-sized TiN during tensile process of NM500 steel

(a) TiN with a long and wide crack

(b) TiN with a big hole

(c) TiN with several cracks

2.4 EBSD分析

图8

图8

NM500钢在厚度1/4和厚度中心的局部取向差分布图及定量分析

Fig.8

Local misorientation distribution maps of a quarter of thickness (a) and center of thickness (b), and quantitative analysis of local misorientation in a quarter of thickness and center of thickness (c) (The blue color indicates misorientations less than 1°, green between 1° and 2°, yellow between 2° and 3°, orange between 3° and 4°, and red between 4° and 5°; the high-angle grain boundaries (>15°) were delineated in black solid lines)

75 mm厚NM500钢板在淬火过程中因内外冷速差异,厚度1/4处由奥氏体全部转变为马氏体组织,厚度中心为马氏体+贝氏体组织,马氏体相对于贝氏体具有更严重的晶格畸变,因而厚度1/4处存在较高的组织应力,呈现较大量的亮绿色区域。试样中分布较多的橙红色区域是高位错密度区域,具有更大的应力集中,往往位于大角度界面处,是裂纹的主要萌生位置。NM500钢因过量Ti的添加而出现大量微米级TiN,且因橙黄色高应变区的大量无规则分布,致使试样在受拉应力过程中,极易在微米级TiN周围形成应力集中从而萌生裂纹,致使TiN破碎。

图9为NM500钢在厚度1/4和厚度中心的质量图及取向差定量分析。可以观察到,厚度1/4和厚度中心原奥氏体晶粒尺寸均较大,且厚度中心处存在直径超过100 μm的晶粒,厚度中心处红色线标定的大于50°的亚结构比厚度1/4处少,统计发现厚度1/4和厚度中心大于50°的界面分别占57.6%和55.6%。

图9

图9

NM500钢在厚度1/4和厚度中心的质量图及取向差定量分析

Fig.9

The image quality (IQ) maps of microstructure types of a quarter of thickness (a) and center of thickness (b), and quantitative analysis of distribution of misorientation angle of grains in a quarter of thickness and center of thickness (c) (θ means the angle of boundary, black line 15°≤θ≤50°, red line θ>50°)

分析TiN破碎机制发现,机制(1)、(2)的本质区别在于基体组织的止裂能力差异。在马氏体钢中,复杂的板条马氏体亚结构,即板条束、板条块、亚板条块和板条,与原奥氏体晶界是阻碍裂纹扩展的重要因素[23,24]。此外,有研究[25]表明,大于50°的大角度晶界可有效阻挡裂纹扩展,裂纹遇到大角度晶界时要消耗更多能量,即大角度晶界含量越多,裂纹越难扩展。根据前文研究发现,较多量的Ti和N在高温液态下析出形成微米级TiN,无法起到细化晶粒的作用。钢中大于50°的大角度晶界占比较少[26],有效止裂界面较少,受力后微米级TiN破碎形成的裂纹易扩展,产生上述破碎机制(1)。裂纹快速扩展至基体且在基体中延伸较长,从而破坏材料力学性能。

3 结论

(1) NM500钢拉伸断口以延性撕裂脊、穿晶解理面和穿晶延性韧窝撕裂为特征,断裂机制为混合模式。断口微米级TiN均已破碎且存在2种形貌: TiN处于断口表面,自身处于撕裂脊上; TiN处于深韧窝底部。

(2) NM500钢中的Ti元素在高温液态析出,形成大量微米级TiN颗粒。微米级TiN夹杂在受到拉应力作用时形貌发生变化,出现3种破碎机制: TiN受力,裂纹在TiN内部萌生,裂纹扩展至基体; TiN受力,裂纹在TiN内部萌生,裂纹沿拉伸应力方向扩展形成孔洞; TiN受力,单条裂纹萌生,持续受力多条裂纹产生,应力得到释放。

(3) NM500钢中存在高应变区与微米级TiN,受力后微米级TiN易破碎,且NM500钢原奥氏体晶粒粗大,大角度晶界占比较少,TiN上裂纹产生后基体止裂能力较低,易产生破碎机制(1)。多个TiN发生团簇后,较近的裂纹连成一片,形成薄弱带,从而使钢的塑性较差。