钢铁材料具有资源丰富、成本低、易加工、质量稳定、综合力学性能良好等优点,在船舶、机械、航空航天等行业运用广泛,但其表面耐磨性不高,易产生粘着磨损、磨粒磨损、疲劳磨损等,引起摩擦损伤、阻力增大、噪声污染等问题,导致材料损伤或失效,影响零部件正常使用[1,2]。在钢铁材料表面制备耐磨涂层,是工业上提高其耐磨性的常用方法。金属基陶瓷复合涂层兼具金属的高塑韧性、高强度与陶瓷相的高硬度、高耐磨、高熔点,同时,金属相作为陶瓷和基体之间的结合,具有过渡和缓冲作用,能有效降低残余应力和开裂倾向,被认为是最有潜力的涂层。其中,WC颗粒熔点高、硬度高、与铁基金属的润湿角为零、稳定性好[3],是常用的陶瓷硬质相颗粒,而镍基合金对WC润湿性好[4]。因此,耐磨性能优异、价格适中的WC增强镍基涂层应用广泛[5]。

目前制备耐磨涂层的常用方法为热喷涂、化学粘接和激光熔覆。其中激光熔覆制备的涂层与基体呈高强冶金结合,组织细小致密,熔池的快速冷却还可起到细晶强化的作用,有利于涂层耐磨性能的发挥。近年来,激光熔覆作为绿色制造技术在耐磨涂层的研究应用逐渐增多。戎磊等[6]在CCS-B钢板上以6 kW的激光功率,8.3 mm/s的线速度,6 g/min的送粉速率制备了厚度560~1420 μm的镍基WC涂层。结果表明,WC颗粒溶解后会析出树枝状、块状、粒状等形态碳化物,熔覆层硬度比基体提高5倍以上。斯松华等[7]在A3钢板上以1.8~2.6 kW的激光功率,40 mm/s的线速度制备了厚度为2000 μm的镍基WC涂层。结果表明,激光功率对WC陶瓷颗粒的分布与热分解有着显著影响,且WC颗粒的加入提高了熔覆层合金元素的固溶度与显微硬度,同时增大熔覆层稀释率。王开明等[5]在Q235钢板上以1~3 kW的激光功率,4 mm/s的线速度制备了厚度1902~2846 μm的镍基WC涂层。涂层稀释率均大于25%,随着激光功率的增加,涂层的熔深与稀释率增大,且WC颗粒的溶解量增加,与其它元素相互作用形成共晶物。传统方法中采用低速激光熔覆制备镍基WC耐磨涂层时,由于熔池存在时间较长,WC过热分解严重,且WC颗粒分布不均,易造成应力集中,产生裂纹[8~10],并降低涂层断裂韧性和耐磨性[11,12]。

近年来,德国弗劳恩霍夫激光研究所(Fraunhofer ILT)与德国亚琛联合科技公司(A Cunity)提出了超高速激光熔覆技术[13,14]。该技术通过对熔覆头的精巧设计,实现了粉末焦平面与激光焦平面的最佳耦合,使激光能量大部分作用于工件上方的粉末。因此,与传统激光熔覆相比,超高速激光熔覆能够在极高的线速度下实现粉末的充分熔化,并形成与基体呈冶金结合的高质量涂层,熔覆速度最高可达200 m/min[15],而低速激光熔覆一般小于2 m/min[16,17]。根据不同研究机构对超高速激光熔覆的研究,该技术一般具有以下特征:(1) 超高速激光熔覆涂层稀释率显著低于低速激光熔覆,最低可达1%以下,基体熔化厚度可低于10 μm;(2) 超高速激光熔覆层厚度可低于50 μm;(3) 通过调整粉末速度,超高速激光熔覆可实现360°全角度熔覆;(4) 超高速激光熔覆涂层表面粗糙度不经重熔可降低至约10 μm;(5) 超高速激光熔覆粉末利用效率可超过90%。

超高速激光熔覆对基体热作用小,稀释率低,为高效制备陶瓷颗粒分布均匀、应力集中小、无裂纹的金属基陶瓷耐磨薄涂层提供了一种新思路。本工作基于超高速激光熔覆这一新方法,以45钢为基体,制备镍基WC耐磨涂层,表征了涂层的微观组织结构、表面形貌及耐磨性能。并与低速激光熔覆镍基WC涂层进行对比,研究分析超高速与低速制备工艺下涂层组织结构特征,讨论涂层磨损机理。

1 实验方法

实验所用基材为直径60 mm、长300 mm、壁厚6 mm的45钢钢管,熔覆前用砂纸打磨并用酒精清洗。熔覆材料为粒度50~150 μm的Hegenas LC-WC-60粉末,WC含量为30% (质量分数)。熔覆前将粉末置于干燥箱中干燥,温度120 ℃,时间30 min。

采用最大输出功率为6 kW的MFM-6000W多模连续光纤激光器及自行设计的超高速激光熔覆环形同轴送粉头(粉末利用效率可超过85%)开展超高速激光熔覆实验。采用最大输出功率2.5 kW的RFL-A2500D激光器开展低速激光熔覆实验。激光器光斑输出均为直径2 mm的圆形光斑,送粉气与保护气均采用Ar气(纯度>99.9%)。

根据前期工艺实验结果,为获取质量优异的熔覆涂层,超高速激光熔覆线速度设定为13.6 m/min,激光功率设定为1.5 kW,送粉速率设定为2.5 r/min。低速激光熔覆一般采用0.3~1.8 m/min的线速度,本研究中线速度设定为1.2 m/min,其它工艺参数与超高速激光熔覆一致。具体实验参数如表1所示,其中No.1为超高速激光熔覆参数,No.2为低速激光熔覆参数。

表1 超高速及低速激光熔覆实验参数

Table 1

No. | Power kW | Linear velocity m·min-1 | Powder feeding rate r·min-1 | Carrier gas L·min-1 |

|---|---|---|---|---|

| 1 | 1.5 | 13.6 | 2.5 | 5 |

| 2 | 1.5 | 1.2 | 2.5 | 5 |

分别将No.1与No.2取样镶嵌后打磨抛光,并用王水(浓HCl、浓HNO3体积比3∶1)腐蚀15 s。采用S-3400型扫描电子显微镜(SEM)观察粉末形态、涂层显微组织与试样磨损形貌的二次电子(SE)像或背散射电子(BSE)像。采用D8 ADVANCE A25型X射线衍射仪(XRD)对涂层物相进行分析。采用K9700K彩色3D激光显微镜测量熔覆涂层的3D表面形貌及粗糙度。使用与S-3400型SEM配套的能谱仪(EDS)表征涂层的组织成分与元素分布。显微Vickers硬度测试依照GB/T 4340.1-2009标准开展,采用HV-1000显微硬度仪测试涂层到基体的硬度(沿层深方向每隔40 μm测一次显微硬度,实验载荷0.5 N,保荷时间15 s)。在测试进行到WC颗粒处时将测试位置平移至无WC颗粒的涂层位置处,以防WC颗粒的高硬度对硬度曲线绘制造成干扰。采用MMW-1摩擦磨损试验机测试涂层与基体的耐磨性。试样切割为直径5 mm、长15 mm的圆柱,对磨盘材料为GCr15,硬度为61~64 HRC (实验载荷50 N、转速100 r/min、时间30 min)。实验前后将试样放入酒精中超声清洗5 min,晾干以后使用精度为0.01 mg的XS205型天平称量磨损前后的试样质量,计算磨损失重。

2 实验结果

2.1 粉末形貌与成分

图1

图1

Hegenas LC-WC-60粉末形貌的BSE像

Fig.1

Backscattered electron (BSE) image of Hegenas LC-WC-60 powders

表2 Hegenas LC-WC-60合金粉末成分 (mass fraction / %)

Table 2

| Powder | C | Ni | Si | W | Sr | Cu |

|---|---|---|---|---|---|---|

| WC | 17.21 | - | 3.32 | 72.93 | 6.54 | - |

| Ni-Cu alloy | - | 63.55 | - | - | - | 36.45 |

2.2 涂层表面形貌

No.1与No.2镍基WC涂层的表面形貌与粗糙度如图2所示。No.1和No.2试样的表面粗糙度(Ra)分别为11.4和30.5 μm。这是由于在其它工艺参数相同的情况下,低速激光熔覆线速度更低,相同距离内参与成形的粉末更多,熔高更高,道次之间的搭接更为明显。同时,在低速激光熔覆过程中,激光能量大部分作用于基体,粉末在到达熔池前未充分受热熔化,熔覆过程中更易出现粘粉现象,增大涂层表面粗糙度。而超高速激光熔覆过程中,激光能量绝大部分作用于粉末,Ni-Cu合金充分受热,以液态形式注入熔池,涂层表面更为光滑,粗糙度更低。因此使用超高速激光熔覆在提升效率的同时可极大减小后续加工过程中的切削量。

图2

图2

No.1与No.2镍基WC涂层的表面形貌与粗糙度

Fig.2

Surface morphologies (a, b) and roughness (Ra) (c, d) of No.1 (a, c) and No.2 (b, d) Ni-based WC coatings

Color online

2.3 涂层组织结构

No.1与No.2镍基WC涂层断面BSE像和过渡区元素EDS分析如图3所示。由图3a可知,No.1涂层厚度为280 μm,涂层均匀致密,无孔隙、裂纹等缺陷,WC颗粒分布较为均匀。图3c表明,No.2涂层厚度为850 μm,涂层熔深、熔宽都更大,WC颗粒分布不均匀,且存在数量众多、大小不一的孔隙,析出较多碳化物。文献[9,10]指出,均匀分布的WC颗粒有利于提高涂层的耐磨性能并降低涂层开裂倾向。对涂层主要元素Fe、Ni、Cu元素进行EDS线扫描显示,No.1中涂层与45钢基体的元素过渡区为5 μm (图3b),而No.2的元素过渡区达60 μm (图3d),为超高速激光熔覆试样(No.1)的12倍。元素过渡区越小,表明基体在熔覆过程中熔化越少。这是由于低速激光熔覆中激光能量更多作用于基体,且线速度更低,基体熔化量更多,使得涂层稀释率增大。No.1与No.2镍基WC涂层断面EDS面扫描成分分析如表3所示。No.1的扫描面积为0.5 mm2,No.2的扫描面积为0.8 mm2。No.2的镍基WC涂层相较于No.1,涂层中基体元素Fe含量(质量分数,%,下同)由1.51上升至28.31, W含量则由42.49降低至34.84, Si、Ni、Cu、Sr的质量分数也出现不同程度的下降,表明No.2的镍基WC涂层受到了基体较为严重的稀释。

图3

图3

No.1与No.2镍基WC涂层断面BSE像与过渡区元素EDS分析

Fig.3

BSE images (a, c) and corresponding EDS analyses of elements in transition zone (b, d) of No.1 (a, b) and No.2 (c, d) Ni-based WC coatings

表3 No.1与No.2镍基WC涂层EDS面扫描成分分析 (mass fraction / % )

Table 3

| No. | C | Si | Fe | Ni | Cu | Sr | W |

|---|---|---|---|---|---|---|---|

| 1 | 3.57 | 1.33 | 1.51 | 36.58 | 11.90 | 2.63 | 42.49 |

| 2 | 5.24 | 0.49 | 28.31 | 22.91 | 7.83 | 0.37 | 34.84 |

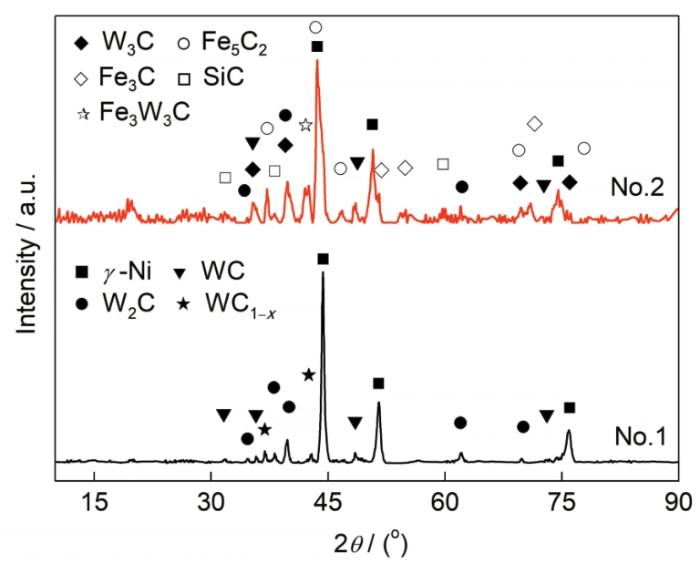

No.1与No.2镍基WC涂层显微组织的SEM和BSE像如图4所示。图4a和b表明,在No.1涂层中,WC颗粒受到的热损伤很小,未在涂层中观察到明显的碳化物,其组织由快速凝固产生的细小枝晶和枝晶间共晶相组成。图4c和d表明,No.2在较大的热输入下,落入熔池中的WC颗粒受到严重热损伤,溶解明显并在WC颗粒周围和涂层不同位置析出不同形貌的碳化物。图4中不同点EDS成分分析如表4所示。No.1涂层中,WC颗粒周边的枝晶(C)富含Ni、Cu,并含有C、W,及少量的Si;共晶相(D)富含Ni、Cu,表明WC颗粒发生了轻微的热分解。同时,合金元素W固溶于枝晶中,在保持WC结构完整性的同时,提高了WC颗粒与Ni-Cu合金的结合强度,有利于其耐磨性能的发挥。远离WC颗粒的枝晶(A)富含Ni、Cu、C及少量的Si;共晶相(B)富含Ni,且含有C、Cu及少量的Si,二者都不含W元素。表明WC颗粒的热分解很轻微。No.2涂层中,远离WC颗粒的条状碳化物(F)富W,含有较高的Fe、C、Ni和少量的Cu。白色圆球状组织为WC相,周围絮状碳化物(G)富W、C,且含有较高浓度的Ni与Cu。距离WC颗粒越远,析出碳化物中W、C含量越低,Ni、Cu含量更高。No.1与No.2镍基WC涂层的XRD谱如图5所示。可知,No.2相较于No.1,涂层中含有更多的碳化物,表明No.2涂层中WC颗粒发生了较为严重的热分解。

图4

图4

No.1与No.2镍基WC涂层显微组织的SE和BSE像

Fig.4

Secondary electron (SE) (a, c) and BSE (b, d) images of the microstructure of No.1 (a, b) and No.2 (c, d) Ni-based WC coatings

表4 图4中不同点EDS成分分析 (mass fraction / %)

Table 4

| Point | C | Si | Fe | Ni | Cu | W |

|---|---|---|---|---|---|---|

| Dendrite (A) | 22.51 | 0.99 | - | 49.27 | 27.23 | - |

| Eutectic (B) | 17.06 | 2.27 | - | 63.15 | 17.51 | - |

| Dendrite (C) | 17.13 | 1.35 | - | 49.21 | 23.88 | 8.43 |

| Eutectic (D) | - | - | - | 65.32 | 34.68 | - |

| White carbide (E) | 22.47 | - | - | - | - | 77.53 |

| Bar-like carbide (F) | 5.81 | - | 10.32 | 6.37 | 0.81 | 76.68 |

| Flocculent carbide (G) | 21.93 | - | 8.93 | 4.45 | - | 64.70 |

图5

图5

No.1与No.2镍基WC涂层的XRD谱

Fig.5

XRD spectra of No.1 and No.2 Ni-based WC coatings

2.4 涂层硬度与耐磨性

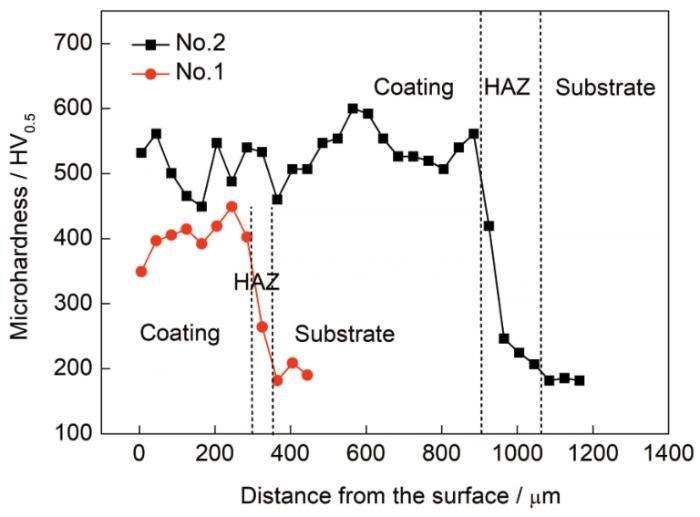

No.1与No.2镍基WC涂层显微硬度分布如图6所示(不包括WC颗粒)。从左到右分别为No.1与No.2中Ni-Cu合金、热影响区及基体的硬度分布曲线。No.2涂层中Ni-Cu合金的硬度高于No.1,这是因为No.2中Ni-Cu合金析出较多的碳化物,使其硬度得到较大提高。No.2的热影响区为180 μm,No.1为60 μm,No.2的热影响区宽度是No.1的3倍,表明低速激光熔覆对基体的热输入更大。

图6

图6

未包括WC颗粒的No.1与No.2镍基WC涂层显微硬度分布

Fig.6

Microhardness distributions of No.1 and No.2 Ni-based WC coatings without WC particles (HAZ—heat affected zone)

No.1与No.2镍基WC涂层的摩擦系数和磨损失重如图7所示。经过30 min销盘磨损后,45钢基体的磨损失重达127.70 mg,而No.1为0.68 mg,No.2为1.03 mg,磨损失重均显著减小,表明激光熔覆制备的镍基WC涂层确实能够大幅提高基体的耐磨性能。No.2的磨损失重比No.1高出51%,表明超高速激光熔覆制备的镍基WC涂层拥有更好的耐磨损性能。WC陶瓷增强颗粒的硬度远高于GCr15 (61~63 HRC)。因此在削盘磨损实验中,WC颗粒表面的凹凸能够划伤并研磨GCr15圆盘,使摩擦系数增加[21]。No.1的摩擦系数为0.57,No.2为0.47,无WC颗粒的45钢基体最低,为0.42。也表明超高速激光熔覆制备的镍基WC涂层中的WC含量更高,分布更为均匀,耐磨性能更优良。

图7

图7

No.1、No.2镍基WC涂层与45钢基体的摩擦系数和磨损失重

Fig.7

Friction coefficient and wear mass loss of No.1, No.2 Ni-based WC coatings and 45 steel substrate

3 分析讨论

3.1 镍基WC涂层孔隙的产生与抑制

WC颗粒溶解析出的C在高温下与大气中的O2反应生成CO和CO2[22]:

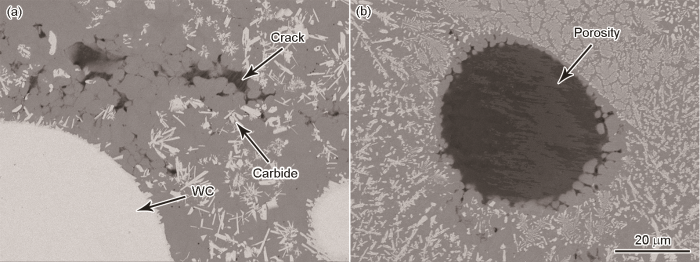

激光熔覆具有快速加热和快速凝固的特点,在快速凝固过程中,若气泡没有足够的时间从熔池中逃逸,凝固以后将在涂层中生成孔隙。低速激光熔覆过程中WC颗粒发生较为严重的热分解,并以石墨的形式析出C和其它数量众多的碳化物,C在高温下与大气中的O2反应生成CO和CO2气泡[23]。同时,析出的碳化物增加气泡运动的阻力,导致熔池快速凝固过程中气泡来不及逸出,被捕获以后生成孔隙。超高速激光熔覆过程中WC颗粒热分解轻微,有效降低了涂层中的C含量。如表3所示,No.1涂层中C含量为3.57,较No.2的5.24降低30%以上。因此超高速熔覆过程中C与O2反应生成CO和CO2这一过程得到抑制,所以No.1中无孔隙生成。

3.2 镍基WC涂层裂纹的产生与抑制

式中,δT为热应力,Ec和Es分别是涂层和基体的弹性模量,tc和ts分别是涂层和基体的高度,αc和αs分别表示涂层和基体的热膨胀系数,

表5 45钢基体与熔覆材料的物理性能参数[28]

Table 5

| Material | Density g·cm-3 | Melting point K | Thermal expansion coefficient / (10-6 K-1) | Thermal conductivity W·m-1·K-1 |

|---|---|---|---|---|

| WC | 15.7 | 3049 | 5.2~7.3 | 121 |

| Ni-Cu alloy | 8.84 | 1573~1623 | 14.0 | 25.96 |

| 45 steel | 7.85 | 1763 | 11.2 | 51.9 |

图8

图8

No.2镍基WC涂层中裂纹的BSE像

Fig.8

BSE images of cracks around carbides (a) and cracks around porosity (b) in No.2 Ni-based WC coating

式中,K

No.1采用直径为2 mm的圆形光斑,扫描速度为13.6 m/min,其τ为0.009 s。No.2光斑尺寸形状相同,扫描速度为1.2 m/min,τ为0.1 s。No.2的熔池搅拌对流时间是No.1的11倍。因此,不同于低速激光熔覆,超高速激光熔覆没有足够的时间促使WC颗粒重新分布并下沉到复合涂层的底部,因此WC颗粒在涂层内部分布均匀。由

3.3 镍基WC涂层磨损机制

45钢基体的表面磨损SEM像如图9a和b所示。图9a表明,45钢磨损试样表面发生较为严重的磨损。从图9b可知,45钢基体磨损后发生较为明显的塑性变形、微犁与分层现象,这主要是由黏着磨损、磨粒磨损以及分层磨损引起的[32~35]。GCr15的硬度远高于45钢,在磨损过程中,能够压入45钢基体表面,使接触区域发生塑性变形。随着磨损过程的进行,摩擦热使局部的接触区域达到很高的温度,并将某些位置焊合起来。在切应力的作用下,该区域被剪断并产生磨屑,磨屑在法向力的作用下如同刀具一样,对材料表面进行切削,产生犁沟。在磨损过程中磨痕亚表面产生的位错遇到阻碍,如晶界、夹杂物等,将会堆积或形成微裂纹,微裂纹进一步聚合形成平行于表面的连续裂纹,最终导致45钢整片剥落,出现分层磨损。

图9

图9

No.1、No.2镍基WC涂层与45钢基体的表面磨损SE像

Fig.9

Low (a, c, e) and high (b, d, f) magnified wear SE images of 45 steel substrate (a, b),No.1 (c, d) and No.2 (e, f) Ni-based WC coatings

No.1图层的表面磨损SEM像如图9c和d所示。如图9c,对于超高速激光熔覆,极低的热输入保证了WC颗粒的完整,较快的冷却速率则保证了WC颗粒分布均匀。因此在磨损过程中,均匀分布且具有极高硬度的WC颗粒能够减小GCr15对磨盘与镍基WC涂层的接触面积,使磨损仅在WC颗粒与GCr15对磨盘之间发生。在此过程中,WC颗粒作为硬质相,而Ni-Cu合金作为软基体,起着包裹与支撑WC颗粒的作用,较硬的WC颗粒能够延长涂层承受磨损的时间,提高45基体的耐磨性能[36,37]。随着磨损进行,WC颗粒能够刺穿并研磨GCr15对磨盘,并产生磨屑,WC颗粒在此过程中由于碰撞产生破碎与剥落。随着磨损碎片的增加,WC与GCr15盘之间的磨损逐渐变为熔覆层-磨屑-GCr15盘三者之间的磨粒磨损[38],并在Ni-Cu基体上划出如图9d所示的犁沟。

No.2的表面磨损SEM像如图9e和f所示。如图9e,对于低速激光熔覆,过大的热输入一方面使一定量的WC颗粒热分解以后生成碳化物导致WC颗粒减少[39,40],另一方面增加熔池的对流与搅拌时间造成WC陶瓷颗粒分布不均匀。虽然由于涂层中碳化物的生成导致Ni-Cu合金的硬度得到提高,但相较于超高速激光熔覆,更少且不均匀分布的WC颗粒以及孔隙、裂纹等缺陷仍然导致其磨损失重较超高速激光熔覆高出51%。如图9f所示,除了有较为明显的磨粒磨损以外,在WC颗粒分布较为稀疏的区域,WC颗粒的支撑作用并不明显,GCr15对磨盘与镍基WC涂层发生接触,涂层表面发生较为明显的塑性变形,并产生轻微磨屑,此时磨损机制为磨粒磨损与黏着磨损并存。

综上,相较于低速激光熔覆,超高速激光熔覆中WC颗粒分布更均匀,同时热损伤较小,抑制了碳化物与孔隙的生成,显微结构未发现裂纹产生,对耐磨性能的提升有一定的促进作用。

4 结论

(1) 采用超高速激光熔覆制备了280 μm的致密镍基WC涂层,与低速激光熔覆相比,超高速激光熔覆涂层表面质量更好,No.1涂层表面粗糙度为11.4 μm,而No.2涂层表面粗糙度为30.5 μm。

(2) 与低速激光熔覆相比,超高速激光熔覆作用于基体的能量显著降低,No.1热影响区为60 μm,而No.2为180 μm;同时,No.1中涂层与45钢基体的元素过渡区5 μm,涂层中基体元素Fe含量(质量分数,%)仅为1.51,而No.2为28.31。在保证涂层与基体冶金结合的同时,超高速激光熔覆极大抑制了基体元素对涂层的稀释。

(3) 与低速激光熔覆相比,超高速激光熔覆有效抑制了镍基WC涂层中WC颗粒的热损伤,减少了涂层中碳化物的析出,抑制了孔隙的形成。同时,更快的冷却速率避免了WC颗粒沉底现象的发生,促进WC颗粒分布均匀,使得超高速激光熔覆镍基WC涂层中残余应力显著降低,避免裂纹产生。

(4) 超高速激光熔覆镍基WC涂层中碳化物的析出得到有效抑制,Ni-Cu合金的硬度低于低速激光熔覆。由于涂层中孔隙、裂纹等缺陷减少,WC颗粒分布均匀,超高速激光熔覆镍基WC涂层耐磨性能更为优良。No.1涂层磨损机制主要表现为磨粒磨损,而No.2涂层主要为磨粒磨损并伴有轻微黏着磨损。

参考文献

Recent developments in improving tribological behaviors of iron and steel via surface texturing

[J].

改善钢铁材料摩擦学行为的表面织构研究现状

[J].

Research on WC reinforced metal matrix composite

[J].

WC颗粒增强耐磨材料的研究现状

[J].

Wear characteristics of Ni-base alloy and Ni/WC coatings by laser cladding

[J].

激光熔覆镍基合金和Ni/WC涂层的磨损特性

[J].

Effect of power on microstructure and hardness of laser cladding Ni-based WC coating

[J].

功率对激光熔覆Ni基WC涂层组织与硬度的影响

[J].

Microstructure and property of laser cladding Ni-based alloy coating reinforced by WC particles

[J].

激光熔覆WC颗粒增强Ni基合金涂层的组织与性能

[J].

Effect of laser power on microstructures and wear properties of WCP/Ni metal ceramics coating

[J]. J

激光功率对激光熔覆WCP/Ni基金属陶瓷涂层的组织与磨损性能的影响

[J].

Influence of heat treatment on the abrasive wear behaviour of HVOF sprayed WC-Co coatings

[J].

In situ synthesized high volume fraction WC reinforced Ni-based coating by laser cladding

[J].

Cracking analysis of WC reinforced composites coating by laser cladding

[J].

激光熔覆WC增强复合涂层开裂行为分析

[J].

Investigation on cored-eutectic structure in Ni60/WC composite coatings fabricated by wide-band laser cladding

[J].

Laser cladding strategies for producing WC reinforced NiCr coatings inside twin barrels

[J].

EHLA: Extreme high-speed laser material deposition

[J].

High speed LAM

[A].

Comparative study of stainless steel AISI 431 coatings prepared by extreme-high-speed and conventional laser cladding

[J].

Effects of scanning speed on microstructure and properties of laser cladding Ni-based WC alloy coating

[J].

扫描速度对激光熔覆Ni基WC合金涂层组织与性能的影响

[J].

Repair of 304 stainless steel by laser cladding with 316L stainless steel powders followed by laser surface alloying with WC powders

[J].

Investigations on ultra-high-speed laser material deposition as alternative for hard chrome plating and thermal spraying

[J].

Comparison of microstructure and corrosion resistance of 431 stainless steel coatings prepared by extreme high-speed laser cladding and conventional laser cladding

[J].

超高速激光熔覆与常规激光熔覆431不锈钢涂层微观组织和耐蚀性的对比

[J].

Discussion on application of high-speed laser cladding on 27SiMn hydraulic support column

[J].

高速激光熔覆在27SiMn液压支架立柱上的应用探讨

[J].

Effect of thermal fatigue on the wear resistance of graphite cast iron with bionic units processed by laser cladding WC

[J].

Cladding of WC-12Co on low carbon steel using a pulsed Nd:YAG laser

[J].

Residual stress and crack initiation in laser clad composite layer with Co-based alloy and WC+NiCr

[J].

State of residual stress in laser-deposited ceramic composite coatings on aluminum alloys

[J].

Temperature and stress fields induced during laser cladding

[J].

Analysis of crack behavior for Ni-based WC composite coatings by laser cladding and crack-free realization

[J].

A study of Ni-based WC composite coatings by laser induction hybrid rapid cladding with elliptical spot

[J].

Analysis of an infinite plate containing radial cracks originating at the boundary of an internal circular hole

[J].

Analysis of the stress raising action of flaws in laser clad deposits

[J].

Effect of microstructure on the corrosion resistance of coatings by extreme high speed laser cladding

[J].

Microstructure and phase transformation of WC/Ni60B laser cladding coatings during dry sliding wear

[J].

An overview of the delamination theory of wear

[J].

New theories of wear and their implications for tool materials

[J].

Wear transition diagram for silicon carbide

[J].

Friction and wear behaviors of compacted graphite iron with different biomimetic units fabricated by laser cladding

[J].

Study on wear resistance of laser cladding Fe-based composite coatings reinforced by in-situ multiple carbide particles

[J].

激光原位制备复合碳化物颗粒增强铁基复合涂层及其耐磨性的研究

[J].

A comparative study of the microstructure, mechanical properties and corrosion resistance of Ni- or Fe- based composite coatings by laser cladding

[J].

The microstructure and wear-resistant properties of laser cladding Ni-Based WC alloy on Q345 steel surface

[J].