涡轮盘、压气机盘等盘型锻件是燃气涡轮式航空发动机中重要的热端承力部件,需要在一定温度下长时承受巨大的离心力和热应力。因此其对材料的力学性能要求极高,通常采用时效强化型高温合金制备而成[1,2,3,4]。为了获得足够的强化水平,高温合金盘锻件在锻造成型后通常需要在超过或接近强化相全溶温度下进行固溶处理后以一定速率快速冷却,以确保γ″或γ′强化相在此过程中不发生粗化[5,6]。然而,淬火过程中锻件内部不同区域无法同步冷却。温差形成的热应力会造成不均匀的塑性变形,从而在冷却后的锻件中形成较大梯度的残余应力分布。研究表明,GH4169合金(Inconel 718)盘锻件淬火后残余应力可达400 MPa左右[7,8],而GH4720Li (Udimet 720Li)、Astroloy、RR1000等高合金化高温合金盘锻件的淬火残余应力可达800 MPa甚至更高[9,10,11]。作为在高温下使用的低层错能材料,高温合金中淬火形成的残余应力难以在后续的时效或退火处理中通过回复阶段全部释放,因此仍有较大部分残余应力会保留在最终的盘锻件中[12,13]。

在零件加工过程中,残留在盘锻件中的残余应力会随着部分材料切除而释放。作为一种自平衡的内应力,残余应力会在加工后重新分布以求再平衡,同时引起盘件在加工后的自由状态下出现变形,从而对零件的形状和尺寸精度造成显著影响[14,15]。为了达到航空发动机的减重要求,高温合金涡轮盘追求更加轻薄的零件设计,使残余应力引起加工变形的问题更加突出。并且,涡轮盘作为航空发动机中的核心热端部件,对尺寸公差要求极高,微小的加工变形就会造成零件报废,或需要多次返修方能达到装配要求[16]。保留在零件中的残余应力还会在后续使用过程中与服役载荷相叠加,改变盘件的实际受力状态,从而影响盘件在使役过程中的尺寸稳定性和疲劳等性能,进而对发动机整机性能、寿命和可靠性产生重要影响[17]。

综上所述,锻件制备过程中形成的残余应力会在不同工序间不断演化传递,最终对高温合金盘件的加工和使役过程造成重要影响。因此有必要掌握各工艺过程残余应力的影响因素、分布特征、演化规律与内在机制,才能预判其对后续加工变形及使用性能的影响,进而优化制备工艺;这同样也是实现航空发动机正向设计、寿命预测的重要基础[18]。国内外针对高温合金中的残余应力问题,通过实验或模拟计算开展了相关研究工作,主要集中在淬火过程 [7,8]。对于大部分时效强化型高温合金而言,固溶后冷却或淬火后的时效热处理过程中,残余应力的演化因受到强化相动态析出的影响而变得更为复杂,目前系统的机制分析尚不健全[12]。关于盘锻件后续加工中残余应力的演化特点以及其与加工变形之间的关联,也缺乏细致分析[19,20]。

本文综合介绍了高温合金涡轮盘锻件内部残余应力的测试方法,以及固溶、淬火、时效、零件加工等制备工艺过程中残余应力的演化规律与机制,并讨论了残余应力与合金微观组织变化之间的关联。

1 内部残余应力测试方法

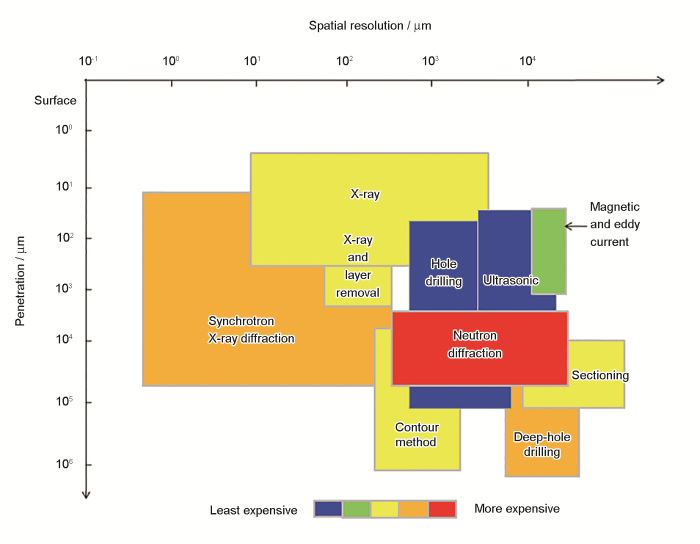

能够准确测试残余应力是研究其演化规律的重要基础。近年来,残余应力测试技术不断革新进步,推动了残余应力研究的发展。如图1所示,不同的测试方法有着不同的测试深度和分辨率[11]。目前相对比较成熟的测试方法诸如X射线衍射和小孔法等多是针对1 mm以内表层残余应力测试。对于高温合金盘锻件而言,表层残余应力与冷加工工艺和喷丸工艺相关,会影响零件的疲劳性能,但是要研究残余应力对盘件整体结构的影响,需要测试分析距表面10 mm甚至更深的内部残余应力,分辨率要求为毫米级。从图1可见,可以满足要求的方法主要包括中子衍射法(neutron diffraction)、轮廓法(contour method)、深孔法(deep-hole drilling)和超声法(ultrasonic)。

图1

图1

各种残余应力测量方法的测量穿透与空间分辨率

Fig.1

Measurement penetration vs spatial resolution for various residual stress measurement methods

1.1 中子衍射法

衍射法是应用最广泛、技术最成熟的残余应力无损检测技术,中子射线衍射法与X射线衍射法基本原理相同:通过测量晶格间距变化计算原子间的应变,依据广义Hooke定律,进而由应变推算应力。理论基础为Bragg衍射方程。与X射线相比,中子束能够穿透更深的金属材料组织,因此可以测量更深层的残余应力,具体可测深度与被测金属材质、中子束强度、中子束穿透路径等相关[21,22,23,24]。按照中子的来源分类,目前中子衍射工程谱仪可以分为2大类,即稳态堆中子源和散裂中子源。稳态堆中子源可产生具有固定单一波长的中子来测试工件[7,8,13],得到单一衍射峰。由于不同晶向在宏观应力下的反应存在差异。所以测试fcc结构的高温合金残余应力时,通常选用(311)面的衍射峰,实验[7]证明该取向的应变与宏观应变最为接近。相比而言,散裂中子源的特点在于计算应变从全谱拟合方法中得到,理论上应力分析误差低于稳态堆的单色波长中子。以英国卢瑟福阿普尔顿实验室ISIS散裂中子源(Rutherford Appleton Laboratory,ISIS pulsed neutron and muon source)的ENGIN-X应力谱仪为例,作为飞行时间谱仪,其一束脉冲包含了一定波长范围(速度为v)的中子。在这种情形下,记录慢化剂和探测器之间中子飞行时间的变化,即可得到一个衍射谱[25]。残余应变(ε)计算公式为:

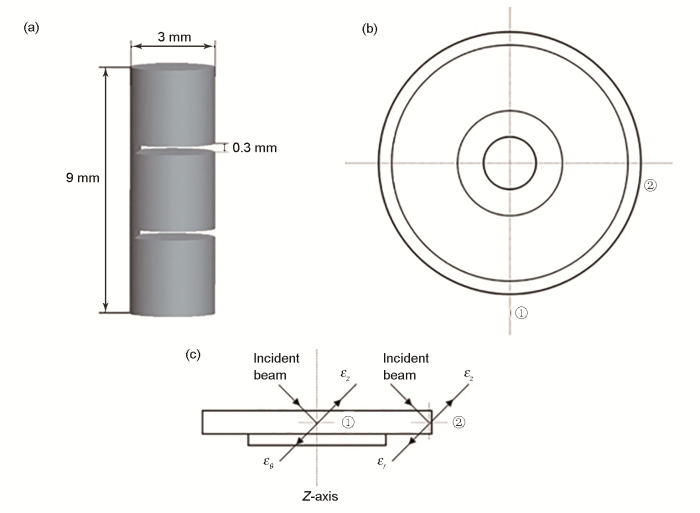

图2

图2

无应力试样和中子衍射测试盘锻件的光路示意图

Fig.2

Schematic of the stress-free sample (a) and set-up of neutron diffraction (εθ, εr and εz indicate hoop, radial and axial strains, respectively) (b, c)

正应力σ22和σ33的计算公式可依次类推。式中,E为弹性模量,

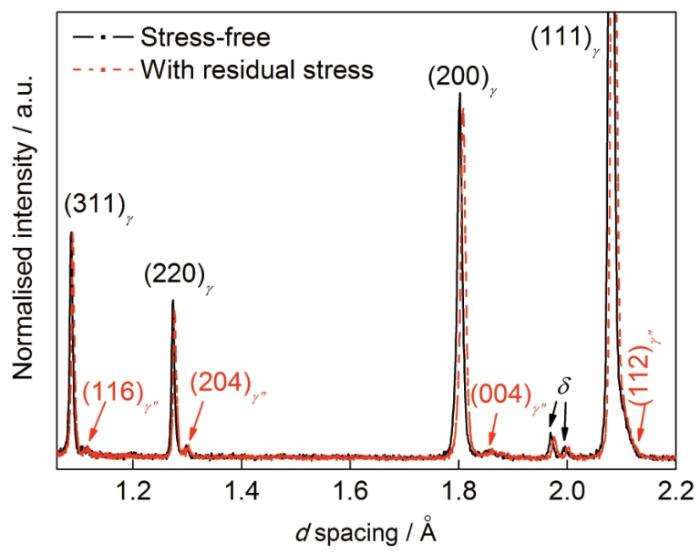

图3

图3

GH4169合金无应力标样和盘锻件的中子衍射谱

Fig.3

Neutron diffraction spectra of GH4169 alloy stress-free sample and disk sample with residual stress

中子衍射法虽然可用于残余应力的研究和分析,存在的问题是需要资源稀缺的中子源,用于工程实际中的检验并不现实。除了中子衍射法外,超声法也可用于深层残余应力的无损测试,其主要依靠的是超声波在不同应力状态下材质中传输的速率快慢差异。但是超声波测试时受到的组织干扰较大,而且分辨率相对衍射法而言较低[11]。

1.2 轮廓法

相对于无损检测技术,半破坏式和完全破坏式的检测技术在工程中应用更为广泛,这类方法通常需要去除试样部分或全部材料,记录由于材料去除后局部应力释放所导致周边区域的应变,从而反演出释放前该位置的残余应力大小。钻孔法、切环法等传统方法都属于此类,但是这些方法所测得的应力不连续,无法获得盘锻件全截面分布。轮廓法是近几年发展起来的一种通过破坏来测量残余应力的方法,最早由Prime[27]于2001年提出,后经过不断修正。该方法的原理是构件沿需要研究和评估应力的平面完整切开成为两半,由于应力释放切割面轮廓发生变形,假设切割面的变形轮廓是由残余应力弹性释放造成的,如果施加外力将变形后的切割曲面恢复到切割前的平面状态,所得到的应力状态就等效于切割前该平面上的原始残余应力,因此可以利用切割面上的变形轮廓得到原始内部残余应力分布。该方法对于轴对称的盘形锻件尤为适用,如图4所示,在约束状态下采用线切割等方法沿盘件对称面将其剖开,随后利用三坐标测量仪或激光扫描技术测量分析剖开后切面的起伏变化,随后通过合理的函数描述,即可反演出盘件全截面的弦向残余应力分布。与中子衍射法相比,轮廓法成本更低廉,与涡轮盘解剖件结合后有望应用于工程批产过程中的残余应力检验。与此类似,利用试样环分切后的整体变形,也可计算出试样环位置的弦向残余应力。但是,轮廓法也存在工件表面和近表面处的应力分布存在误差等问题,需要与X射线等其它方法组合使用。与中子衍射法相比,轮廓法的不足之处在于只能表征垂直于切面方向的应力分布,无法测定三向应力分布。但是对于轴对称的盘锻件而言,弦向应力是最为重要的残余应力。

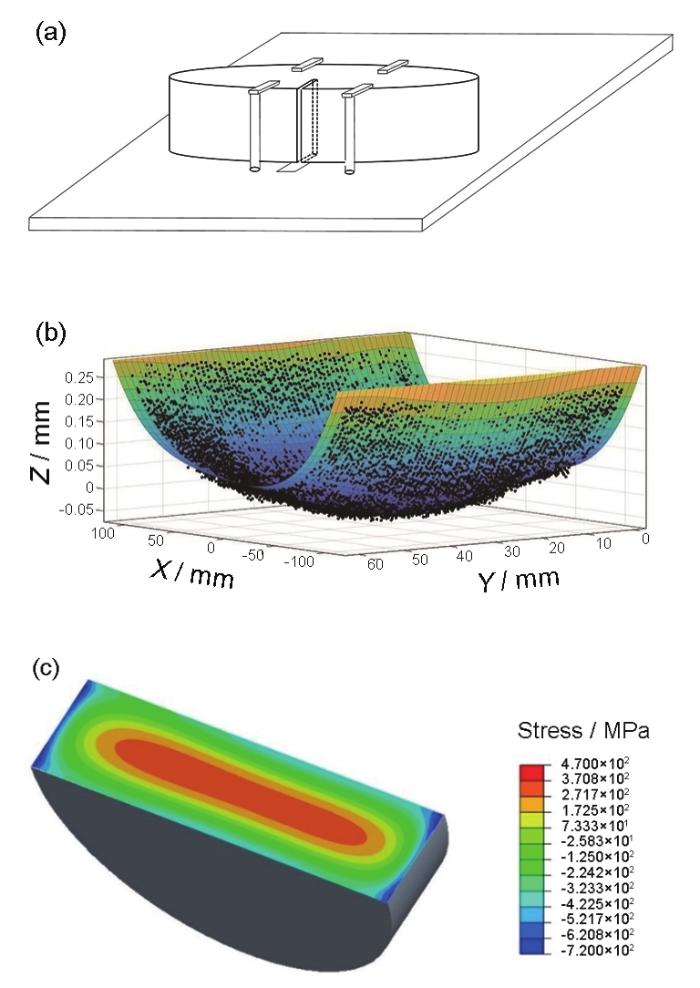

图4

图4

涡轮盘锻件轮廓法测试残余应力的过程

Fig.4

Schematics of contour method for residual stress testing of turbine disk(a) cutting process(b) surface contour of disk sample(c) hoop residual stress

综上所述,中子衍射、轮廓法等残余应力测试方法各具特点,二者相结合可在高温合金盘锻件中甚至更多的部件中的研究中发挥重要作用。

2 固溶及淬火过程中的残余应力

2.1 基本原理

残余应力源自材料制备过程中内部不均匀的塑性变形,本质上是残留在材料内部的晶格畸变[17]。因此,对于高温合金盘锻件而言,在再结晶温度附近进行的热变形,如锻造过程,是难以形成高水平残余应力的。同理,即便在低温锻造或锻后冷却中形成了一定量级的残余应力,通常情况下也可以在后续的高温固溶热处理过程中充分释放。

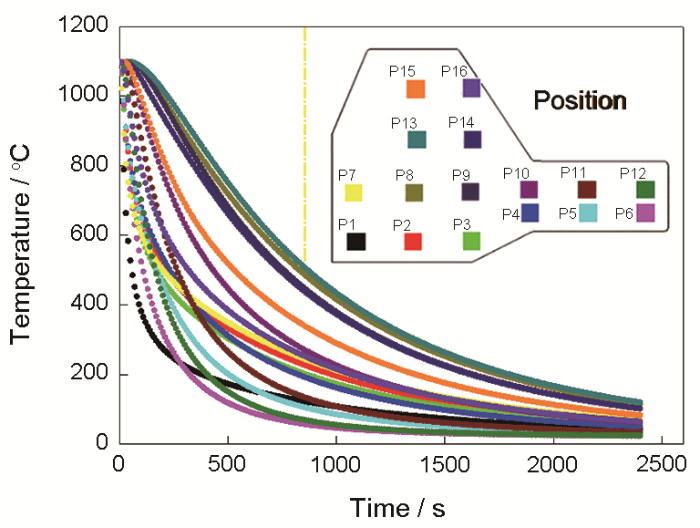

为了获得足够的强化水平,高温合金盘锻件在锻造成型后常需要在固溶处理后以一定速率快速冷却,以确保γ″或γ′强化相在此过程中不发生粗化[6]。研究[7]表明,影响高温合金锻件中残余应力的最主要工序是固溶处理后的快速冷却过程(或锻后冷却)。淬火应力形成的本质原因是锻件不同区域之间的体积差异,这既包括温度不同引起的热膨胀差,也包括相变引起的体积变化。在体积差异形成的应力作用下,合金在较高温度下以黏塑性方式变形,而在较低温度下表现出弹塑性变形行为。锻件内部不同步且不均匀的塑性变形会在其完全冷却至等温后,形成应力残留。图5为某高温合金全尺寸涡轮盘锻件通过打孔热电偶记录的油淬过程不同位置温度变化。可见,靠近表层或薄截面区域降温快、先冷却,而靠近心部或厚截面区域降温慢、后冷却。同一时刻的最大温差近800 ℃。结合上述实测温度变化结果,带入材料不同温度下的弹塑性本构关系,通过有限元模拟可知(图6):冷却初期,表层或轮缘先冷区域因温降而收缩,使温度较高的心部承受压应力;反之,心部后冷区域温度较高、体积较大,使温度较低的表层承受拉应力。随后,待心部开始冷却时,其收缩倾向受到已冷表层的牵制而承受拉应力;外层相应地呈压应力。对于径向尺寸明显大于轴向尺寸的盘型锻件而言,残余应力难以在轴向累积,故主要以弦径方向为主,沿轮廓呈“外压内拉”特点,而轴向残余应力相对较低。这也是盘锻件淬火残余应力分布的基本特征,在其它相关研究中都可以得到证实[7,8]。根据残余应力的形成原理和弹性本质,淬火过程形成的残余应力(等效应力)量级不会超过淬火态合金在室温下的屈服强度。等效应力(σe)定义为:

图5

图5

涡轮盘锻件油淬过程中不同位置的温度变化

Fig.5

Numerical temperature history at different positions of a turbine disk forging during oil quenching

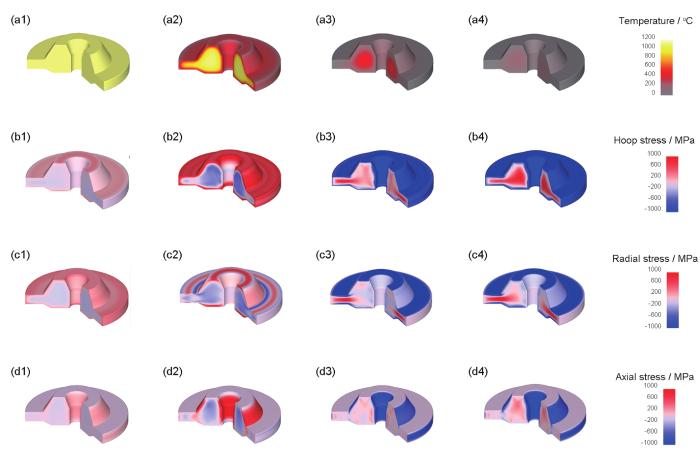

图6

图6

涡轮盘锻件油淬过程中温度场和不同方向应力场变化的有限元模拟结果

Fig.6

Simulated temperature field and residual stress field during oil quenching of a turbine disk forging at 0 s(a1~d1), 100 s (a2~d2), 1000 s (a3~d3) and 2000 s (a4~d4)

(a1~a4) temperature field (b1~b4) hoop stress (c1~c4) radial stress (d1~d4) axial stress

式中,σ1、σ2、σ3分别为第一、二、三主应力。在von Mises屈服准则中,等效应力为进入屈服阶段,发生塑性变形的标志。

2.2 显微组织的影响

从前文可以看出,影响高温合金盘锻件淬火残余应力的主要材料参数包括:(1) 不同温度下的膨胀系数;(2) 不同温度下的弹塑性变形行为(包括黏塑性);(3) 不同温度下的导热率。通常情况下,膨胀系数越高、导热率越低的合金越容易形成残余应力;屈服强度则决定了合金所能形成残余应力量级的上限。对于盘锻件所用的时效型高温合金而言,理解分析淬火残余应力形成机制的关键之处在于明确γ′(Ni3Al)或γ″ (Ni3Nb)强化相析出对应力演化的影响。由于温度变化和相变的发生,冷却过程中合金的膨胀系数以及屈服强度都会发生动态变化。

表1[28,29,30]为几种典型盘锻件用高温合金的名义化学成分、JMat-Pro计算获得的强化相析出特征以及实测得到的淬火态室温屈服强度。图7为GH4169、GH4720Li合金以不同冷速冷却过程中的样品尺寸变化。图中方框可见,降温过程中的一定温度范围内,相变过程会引起体积收缩加剧的现象。整体上看,冷速越慢,相变引起的加速收缩越明显。与以γ″(Ni3Nb)为主要强化相的GH4169合金相比,GH4720Li合金中的γ′(Ni3Al)相在相同冷速下析出量较大、析出速率较快,因此收缩加剧现象也更为明显。这就意味着同样温差下,强化相析出越多的GH4720Li合金可以产生的体积变化越大。当冷速增至100 ℃/min时,GH4169合金中因无γ″析出,其体积变化也未出现加剧收缩。另一方面,强化相的析出会动态提高合金冷却过程中的屈服强度(包括蠕变强度),这代表着可能产生并留存更大量级的残余应力。所以,同样冷却条件下,强化相析出越快、析出量越大的高温合金,通常产生的残余应力量级也越高。图8为同样尺寸的不同高温合金盘锻件以同样方式淬火后采用中子衍射测得的弦向残余应力分布云图。可见,GH4720Li盘锻件中的残余应力量级可达约1000 MPa,明显高于GH4738合金(约700 MPa和GH4169合金(约400 MPa)。结合表1可以看到,残余应力量级基本与材料淬火态的室温屈服强度相当,从中也可以体现出不同合金强化相析出倾向性差异的影响。

表1 几种典型盘锻件用高温合金的化学成分及组织性能特征[28,29,30]

Table 1

图7

图7

典型盘锻件用高温合金冷却过程中的收缩应变

Fig.7

Alloy shrinkage strains during cooling of typical turbine disk used superalloys measured using dilatometry at different cooling rates

图8

图8

中子衍射法测得的盘锻件弦向残余应力分布

Fig.8

Hoop residual stress distributions of disk forgings measured by neutron diffraction

(a) positions for neutron diffraction experiments (b) GH4720Li (c) GH4738 (d) GH4169

综上所述,高温合金在金属材料中具有相对较低的热导率,故冷却过程容易形成温度梯度。而对于盘锻件所用的时效强化型高温合金而言,强化相的析出会加剧不同温度下材料膨胀系数和屈服强度的变化,这也是其容易形成高量级淬火残余应力的内在原因。

2.3 冷却方式的影响

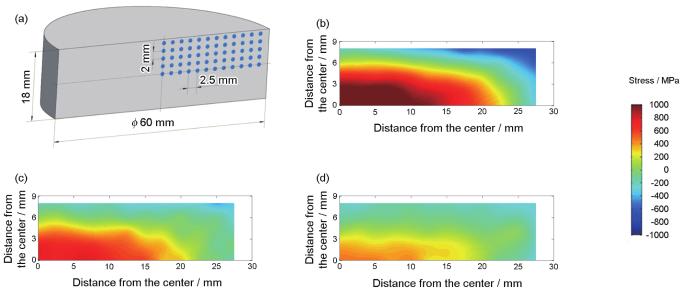

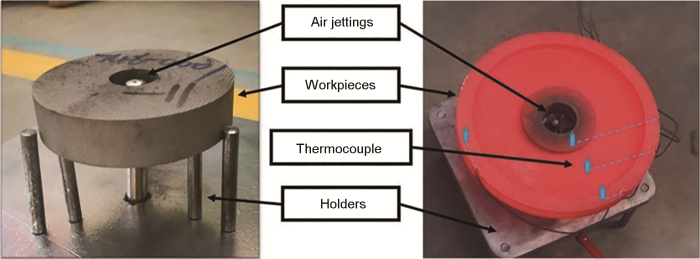

产生残余应力的前提条件是要在锻件内部发生不均匀的塑性变形。所以要形成淬火残余应力,必须在锻件内部形成足够大的温度差异。除材料本身的导热率外,外部冷却介质和锻件表面的换热系数(heat transfer coefficient)也是影响锻件内部温度梯度的主要因素。图9为不同冷却条件下同样尺寸GH4169合金盘锻件内部形成的残余应力分布。可见,采用换热系数更高的介质冷却时,锻件形成的残余应力量级越大,梯度也越明显。如水淬后和油淬后盘锻件残余应力量级可达400~500 MPa,明显高于空冷后的盘锻件,其弦向、径向、轴向残余应力分布规律与2.1节所述基本相符。需要注意的是,真实工件冷却时,不同位置表面的换热系数会存在差异,这与局部介质的温度、流速、压力等相关[18]。图9d为中心孔处强制气冷后形成的残余应力分布。可见,先冷却的内孔部分形成-200 MPa左右的弦向压应力。其实验过程见图10[31]。这证明了不同部位表面的换热系数差异会直接影响到锻件内部的温度梯度变化,进而改变残余应力的分布特征。而这同样是实现高温合金盘锻件残余应力优化控制的有效方法之一[18]。

图9

图9

中子衍射法测得的不同冷却条件GH4169合金盘锻件内部三维残余应力分布图

Fig.9

3D residual stress distributions in GH4169 disks quenched with different media

(a) water quench (b) oil quench (c) air cooling (d) center forced air coolings

图10

3 时效热处理过程中的残余应力

3.1 基本原理及演化规律

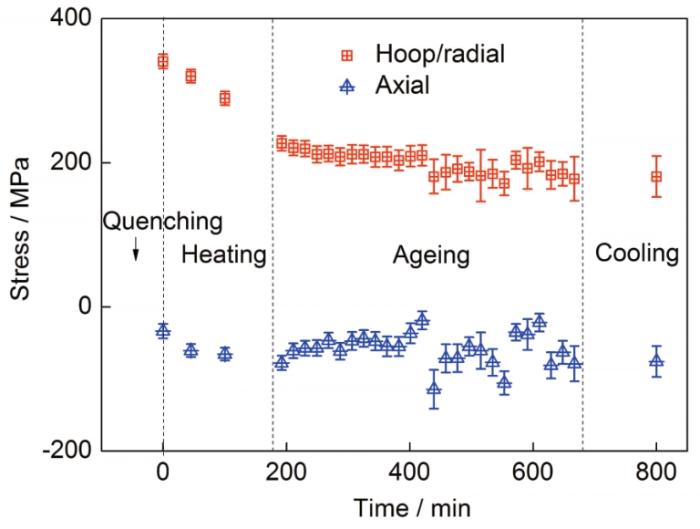

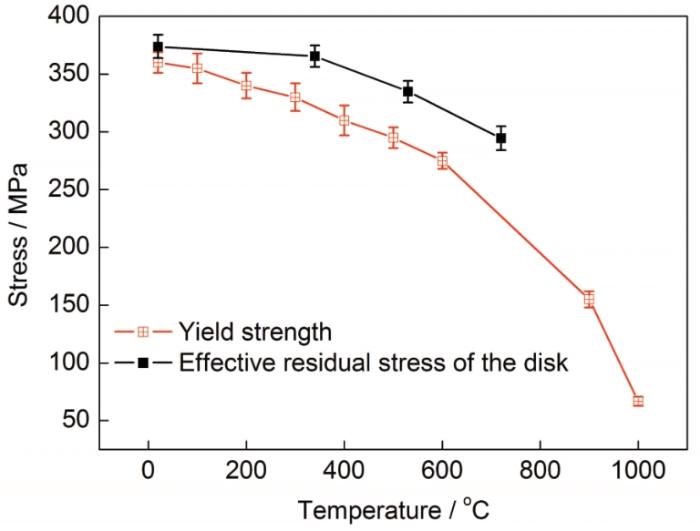

本课题组的前期工作[32]通过原位加热条件下中子衍射实验,获得了时效过程中高温盘锻件内部残余应力的演化规律。图11[32]为从室温加热至720 ℃保温8 h后空冷至室温过程中GH4169合金盘锻件淬火后中心位置的残余应力随时间的变化结果。结合组织观察及分析,认为时效过程残余应力的演化主要分为3个阶段:(1) 升温过程中材料强度逐渐降低,圆盘中心处弦向/径向残余应力随温度升高而下降。淬火后圆盘中心的等效应力(式(3)中σe)约为360 MPa,在升温至720 ℃过程中,圆盘工件中心处的等效残余应力与该温度下材料的屈服强度变化趋势一致,且水平接近(图12)。这证明在时效的升温阶段,由于材料强度随温度的升高而逐渐降低,超过屈服强度的残余应力会通过塑性变形的方式进行释放。等效残余应力略低于同温度下的材料屈服强度可能源于盘锻件心部的升温延迟(设定温度下保温30 min后进行测试)或材料的滞弹性。(2) 720 ℃保温阶段,GH4169合金逐渐析出γ″相和γ′相,材料强度逐渐提高,使得残余应力难以继续通过塑性变形的方式进行释放。但是,时效热处理的保温温度较高,工件内部的残余应力有可能通过蠕变变形的方式进行释放。Aba-Perea等[12]推测时效过程中残余应力的松弛行为与蠕变变形有关。根据固溶淬火态GH4169合金720 ℃不同应力条件下的蠕变变形曲线[32],也可证明合金的蠕变抗力与组织中γ″相粒子的尺寸和体积分数密切相关[33,34]。在时效过程中,析出的γ″强化相阻碍位错运动,导致蠕变抗力的增加和蠕变速率的减慢。这与图11中保温过程等效残余应力释放规律基本相符。除此之外,变形初期晶间应力的释放也有可能造成应力松弛速率逐步减缓[35]。(3) 时效后空冷至室温阶段,由于温差小、冷速慢,冷却产生的热应力较低,而此时材料屈服强度会显著升高,难以再发生塑性变形,所以冷却至室温后的残余应力与保温结束时相差不大。盘锻件时效完成后的残余应力分布仍保持着淬火残余应力“内拉外压”的分布特征,只是绝对值降低了约1/3。

图11

图12

图12

不同温度下固溶淬火态GH4169合金盘锻件等效残余应力与材料屈服强度

Fig.12

Effective residual stress and yield strength of as-quenched disk versus temperature

相比而言,高温合金盘锻件时效全过程中,升温时残余应力的释放幅度要明显大于保温阶段,随着时效时间延长,释放速率逐步减缓。在时效中强化相不过度粗化引起材料强度降低的前提下,时效后锻件中的残余应力量级可近似于淬火态合金在时效温度下的屈服强度。因此,相同初始条件下,时效温度越高,残余应力的释放就越多。但由于实际工程中需避免过时效造成合金强度衰减,且高温合金作为低层错能材料在时效温度下具有相当的变形抗力,故时效热处理通常只能消除淬火应力的小部分。另一方面可以判断,经时效处理后任何低于时效温度的退火处理,对于进一步消除淬火残余应力都是近乎无效的。

3.2 显微组织的影响

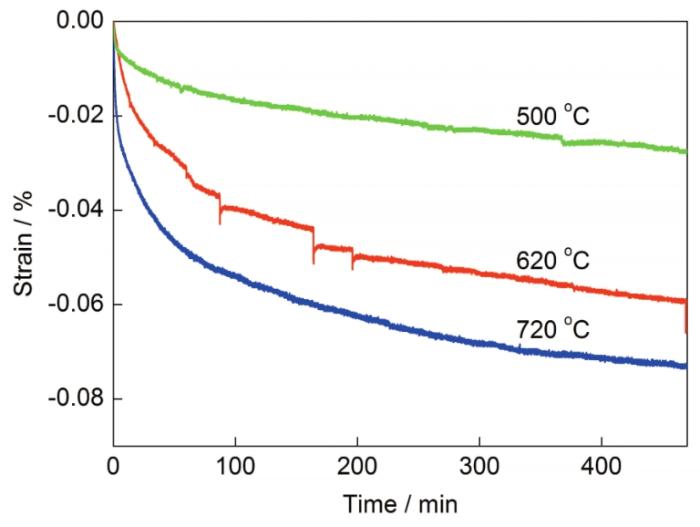

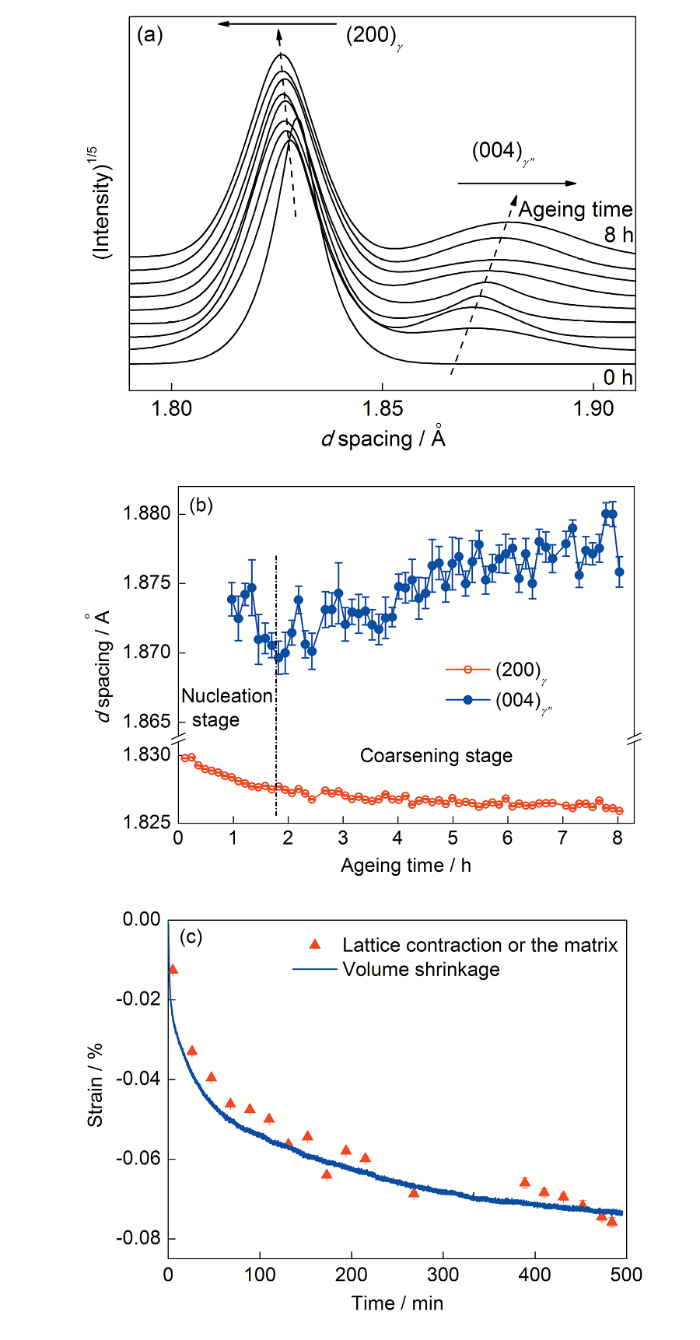

时效过程中析出相变与残余应力的交互作用是研究高温合金时效过程残余应力演化机制的主要难点。时效过程中强化相的逐渐析出会使材料强度动态改变[36,37],从而会直接影响残余应力的释放速率。同时,与2.2节所述冷却过程类似,强化相在时效过程中的析出也会引起材料体积收缩,从而影响残余应力的演化与分布。图13[38]为固溶淬火态GH4169合金在不同温度下时效过程中的体积变化曲线。由于GH4169合金中的主要强化相γ″可在快速冷却中被完全抑制(如图7),因此其主要在时效过程中析出。图13[38]中可以观察到相变引起的收缩效应。相比而言,时效温度较高时,γ″相析出速率越快,合金收缩现象也越明显。图14[38]为原位中子衍射实验观察到的GH4169合金720 ℃下受相变影响收缩时基体与γ″相的晶格参数变化情况。可以发现,随着时效的进行,γ″相的晶格参数呈增大趋势,而γ基体的晶格参数与之相反。图14c[38]中可以看到宏观收缩与基体的晶格参数变化规律基本相符,这证明高温合金相变引起的体积变化主要源自Nb等强化相形成元素原子有序化后造成的基体晶格收缩[38]。

图13

图14

图14

GH4169合金720 ℃保温时效过程中的晶格常数变化及其与宏观体积变化的关联[38]

Fig.14

Evolution of lattice parameter and volume shrinkage of GH4169 alloy during ageing process[38]

(a) evolution of {200}γ peak and {004}γ″ peak with ageing time

(b) evolution of {200}γ and {004}γ″ interplanar spacing

(c) shrinkage strains during thermal ageing at 720 ℃ measured by neutron diffraction and dilatometry during stress-free ageing

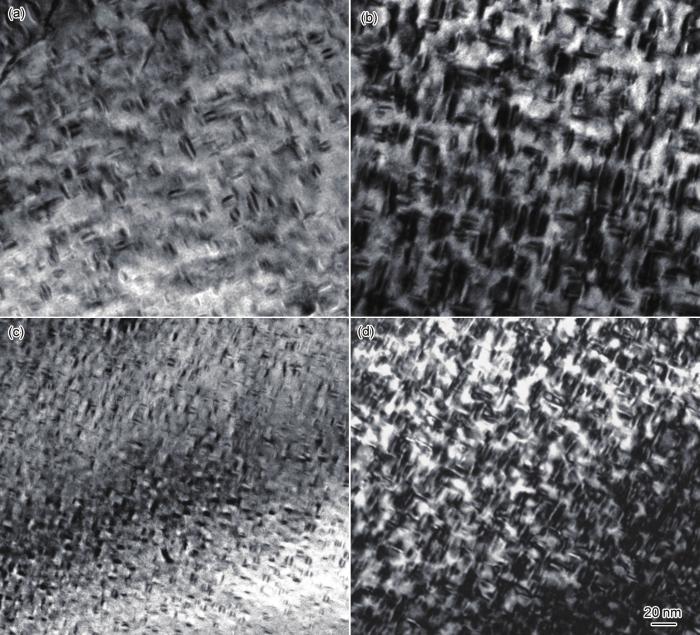

需要注意的是,时效过程进行时,淬火残余应力也会作为一种附加应力条件改变γ′或γ″相强化相的析出规律[31,39]。图15[32]所示为GH4169合金盘锻件固溶淬火后,以整体形态进行时效处理心部位置(图11[32]所测试位置)所获得的γ″相强化相形貌与无应力试样存在的差异。可见,时效保温0.5 h后,残余应力作用下的组织中较无应力试样拥有更高数量密度的γ″相核心。显然,圆盘工件中心的残余应力促进了γ″相的形核析出。时效8 h后,残余应力作用下的γ″相尺寸明显小于无应力标样,而数量密度更高。当时效温度更高或时间更长时,γ″相还会在热力耦合作用下出现特殊的变体选择效应,其主要源于宏观应力对γ″相析出应变能的影响[39]。由于强化相的数量、形貌和尺寸会直接影响合金的力学行为,因此也势必对残余应力在时效过程中的释放产生交互影响。而这也是高温合金盘锻件残余应力在时效过程中演化机制最为复杂的一点。

图15

4 零件加工过程中的残余应力

4.1 基本原理及演化规律

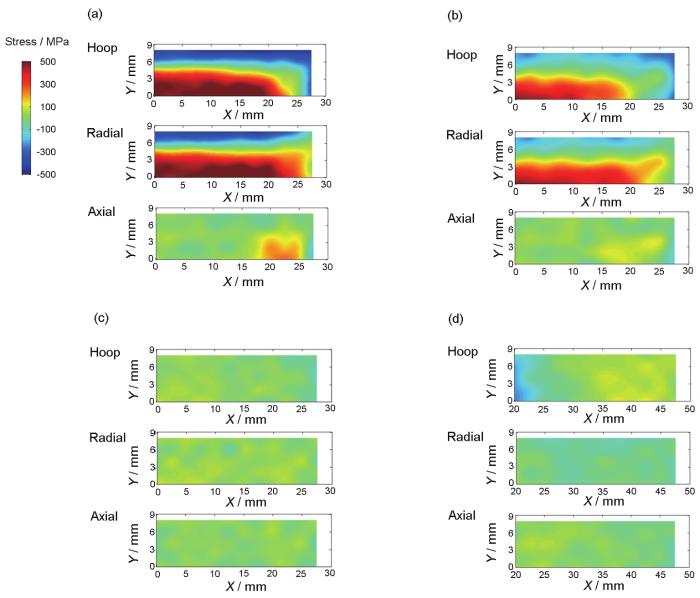

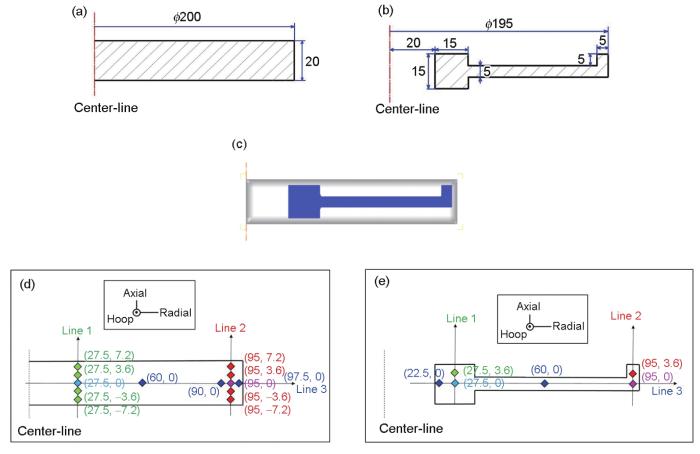

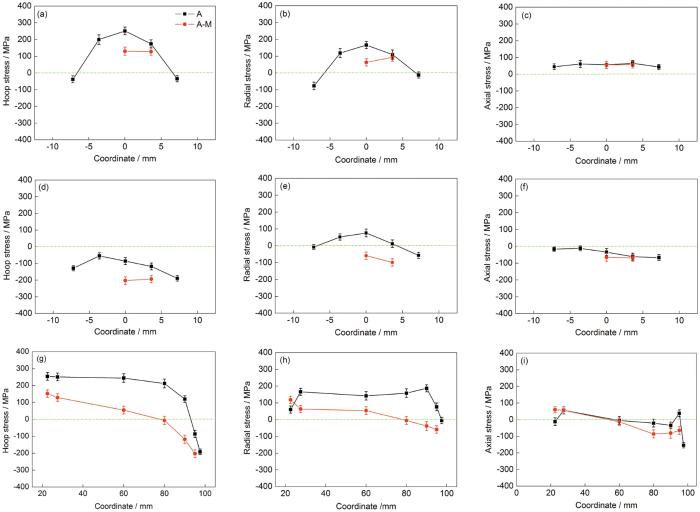

如图16所示,将固溶淬火+时效热处理后的GH4169合金盘锻件进行模拟零件加工实验。图17为中子衍射测得的盘锻件加工前(disk A)和加工后(disk A-M)残余应力的分布特征及变化情况,测试位置见图16d和e。需要注意的是图16d和e中Line 1、Line 2以及Line 3相对于对称轴的位置是相同的。从图中可知,与加工前相比,加工后的盘锻件中残余应力的分布形式基本相同,但是整体量级均出现了明显降低。如心部最大弦向拉应力从加工前的251 MPa下降至加工后的129 MPa。这是因为被切除的加工余量层相对剩余部分残余应力偏负(压应力)。加工前,盘锻件的残余应力呈“外压内拉”的平衡分布特征,假设2个端面表层的残余压应力被等量释放,即加工余量均分时,剩余部分的残余拉应力无法维持平衡,为了恢复到“外压内拉”的自平衡状态,残余应力绝对值会有所降低,但应力分布的对称线不会改变。

图16

图16

GH4169合金盘锻件加工前后尺寸和残余应力测试点

Fig.16

Schematics of machining process for GH4169 alloy disk forging

(a, b) dimensions of disk before and after machining, respectively (unit: mm) (c) schematic of the disks after machining d, e) residual stress measuring locations of disk before and after machining, respectively (unit: mm)

图17

图17

GH4169合金盘锻件中加工前后三向残余应力分布的中子衍射结果

Fig.17

Three-directional residual stress neutron diffraction results of the forging disk before and after machining along Line 1 (a~c), Line 2 (d~f) and Line 3 (g~i) in Fig.16 of disk A and A-M

(a, d, g) hoop stress (b, e, h) radial stress (c, f, i) axial stress

零件加工过程中,受切削局部高热的影响,还会在表层形成新的残余应力梯度。包括后续的喷丸强化处理,也会改变表面的残余应力状态。但在正常的切削参数或表面处理工艺条件下,其影响层厚度通常只有百微米左右。对于毫米级甚至厘米级厚度的盘件而言,机械加工形成的表面残余应力难以对内部残余应力分布造成明显影响,也不是加工变形的主要原因。但是对于薄壁件而言,需要予以考虑。

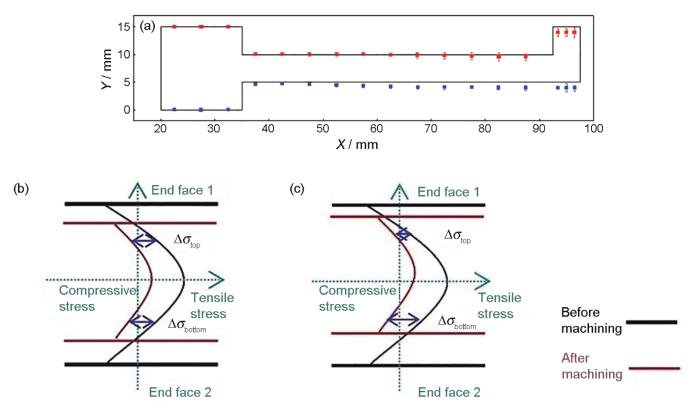

4.2 残余应力引起的加工变形

图18

图18

残余应力引起的盘件加工轴向变形及原理示意图

Fig.18

Residual stress caused axial deformation

(a) after machining with free state and principle sketch (b) symmetry machining allowance (Δσtop and Δσbottom indicate residual stress difference near the upper surface and lower surface at wheel core, respectively) (c) asymmetry machining allowance

盘锻件中残余应力场在加工前后发生的变化所引起的“力矩”是盘件在加工后自由状态下出现翘曲变形的本质原因。加工前后的残余应力差值(Δσ)为:

式中,σbefore为加工前残余应力,σafter为加工后残余应力。Δσ会引起附加的力矩,造成变形/翘曲。如前文所述,对于本研究中的盘锻件而言,热处理形成的残余应力基本沿轮廓呈“外压内拉”分布,当上下端面冷却速率一致时,其在任意轴向线上看,上下端面残余应力基本是对称的。由于轮芯和辐板区域以及加工余量分布在上下端面也是对称的(如图17a~c),因此加工前后上下端面的残余应力差值同样是相同的(图18b中Δσtop=Δσbottom,其中Δσtop为轮芯处上端面附近残余应力差值,Δσbottom为轮芯处下端面附近残余应力差值。这就意味着这些区域上下端面残余应力变化引起的附加力矩会“抵消”,因此整体上没有体现出变形效果。由于盘锻件外缘处的加工余量不对称,所以根据图18c所示规律,加工后残余应力分布的对称线会向加工余量小的一侧偏移,因此加工余量小的一侧加工后残余应力变化也比较小(图18c中Δσtop<Δσbottom)。因为盘锻件在下端面加工余量较大,故力臂接近时,下端面残余应力变化产生的附加力矩要大于上端面。理论上哪一端附加力矩大,将决定其最终翘曲的方向。表2中列出了盘锻件外缘Line 2上端面测试点(95, 3.6)和下端面测试点(95, 0)加工前后残余应力差异。可以看到,其结果与上述分析相一致,盘锻件A无论是弦向、径向还是轴向残余应力,Δσtop<Δσbottom,这说明下表面附加应力将决定盘件加工后自由状态的翘曲变形方向。表2中可以看到,Δσbottom均为正值,因此相当于盘件在外缘位置的下表面被附加了拉应力,这意味着盘件的外缘下表面在附加拉应力作用下被“拉紧内收”,故表现为外缘“下沉”。

表2 盘锻件加工前后外缘残余应力变化

Table 2

| Residual stress | Δσtop / MPa | Δσbottom / MPa |

|---|---|---|

| Hoop | 76 | 117 |

| Radial | 111 | 155 |

| Axial | 7 | 31 |

需要指出的是,实际工程中高温合金盘件的加工形状、尺寸和余量分配要比本工作示例复杂得多,且需要经过多道工序完成。因此真实盘件残余应力引起的加工变形也远比此复杂,难以通过解析法来分析,必须借助有限元计算的手段。但是对于任何复杂过程,残余应力引起加工变形的基本原理与本文所述是相同的。加工过程残余应力引起的变形很容易造成最终零件的形状、尺寸超出公差要求从而造成零件报废,或需要添加附加加工工序方能达到装配要求。因此,根据本文分析结果,只有将盘锻件加工前的残余应力梯度减小到一定的水平,才可以减少加工前后残余应力的变化以及附加力矩,才能从本质上解决加工变形的问题。由于残余应力梯度不能无限减小,所以基于锻件的残余应力分布实现加工变形趋势的预测,可以有效优化和改进余量分配、加工顺序、装卡方式等零件加工工艺,避免超差报废等情况。

5 高温合金盘件残余应力的定量分析

除了引起加工变形外,残留在盘件零件中的残余应力会在后续使用中与服役载荷相叠加,从而改变盘件的实际受力状态,进而对盘件在使役过程中的尺寸稳定性和疲劳等性能都造成明显影响[19]。不确定的残余应力会干扰对寿命的计算与预判,因此一方面有必要通过工艺优化,降低残余应力梯度,减小不可预测的变形或性能衰减;另一方面,有必要计算制备过程中产生的残余应力,进而定量分析其对零件加工形状以及后期使用性能的影响。本工作结果多是针对形状简化的模拟盘锻件,对于真实工程使用盘锻件,其具有更为复杂的形状和热历史等边界条件,要实现残余应力、加工变形以及使用过程结构变化的定量分析,必须借助有限元计算方法。需要注意的是,这些计算应基于本文中分析的残余应力产生和作用机制。其中的关键是要建立考虑组织变化影响的材料本构关系,同时获得准确的工件与冷却介质的换热系数。在模拟零件加工过程时,可通过布尔运算(Boolean operation)[40]或生死节点法来实现残余应力再平衡及加工变形的计算。而实现边界条件-残余应力-加工变形的定量分析后,即可以通过边界条件调整,达到优化盘锻件的残余应力分布的目的。

6 总结与展望

高温合金作为航空航天、海洋工程、高效能源等高端装备制造所需要的关键材料,其构件的尺寸精度与稳定性是保证装备安全可靠使用的关键。然而,锻造、铸造、热处理、焊接和冷变形等制备过程中形成的残余应力,会对高温合金结构件的加工与使用造成重要影响。当前我国高端装备用高温合金构件普遍存在尺寸精度差、稳定性差和寿命不达预期等问题,这多与不合理分布的残余应力相关。本文以高温合金盘锻件为典型,综述分析了其固溶淬火、时效热处理和零件加工制备工艺过程中残余应力的分布特征、演化规律及影响因素。表明:高温合金盘锻件淬火形成的残余应力量级可与淬火态合金屈服强度相当;合金层错能低、回复困难的特性决定了其残余应力本质上易遗传、难消除的特点,常规时效热处理只可释放小部分淬火残余应力。由于与强化相等显微组织间存在显著的交互影响,工艺过程中的残余应力控制常与材料性能优化之间存在矛盾。因此,探明残余应力在高温合金材料制备过程中的演化规律与作用机制,突破其优化控制技术,是解决当前我国高端装备高温合金构件尺寸精度及稳定性共性问题的关键科学基础和技术难点。为此,有必要积极发展高能衍射、轮廓法为代表的深层残余应力测试技术,以及跨尺度残余应力计算技术,揭示不同尺度下残余应力与高温合金显微组织及材料特性的交互作用规律与机制,突破残余应力优化控制共性技术,进而提升高端装备用典型构件的尺寸精度与稳定性。