高温合金是指以Fe、Ni、Co为基,能在600 ℃以上高温抗氧化和抗腐蚀,并在一定应力作用下可长期工作的一类金属材料。高温合金既是航空发动机热端部件、航天火箭发动机各种高温部件的关键材料,又是工业燃气轮机、能源、化工等工业部门所需的高温耐蚀部件材料,是国民经济不可缺少的一类重要材料[1,2,3,4,5,6,7,8,9,10,11]。变形高温合金是指通过铸造-变形工艺生产的高温合金,包括盘、板、棒、丝、带、管等产品,该类产品广泛用于航空、航天、能源、石化、核电等工业领域。本文从冶炼、均匀化、开坯、锻造、残余应力控制、探伤几个方面综述国内变形高温合金全流程制备工艺的新进展,并介绍GH4169G、GH4169D、GH4065和GH4068等新研合金,展望FGH4096的变形化、NGH5011的氮化、In718合金的3D打印等新技术。

1 工艺流程新进展

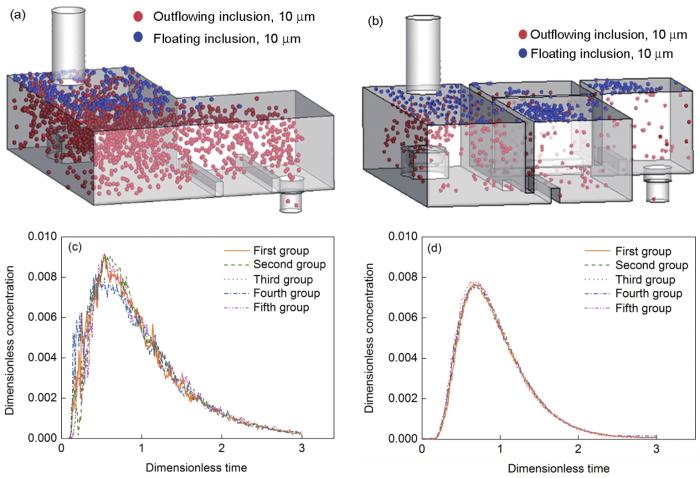

1.1 冶炼

国内变形高温合金冶炼通常采用真空感应+真空自耗两联或真空感应+电渣重熔+真空自耗三联的熔炼方式。对于用量最大的变形高温合金GH4169来说,有害元素与夹杂物的含量严重影响合金的性能,纯净度对其使用可靠性有重要影响。真空感应熔炼过程中,流槽具有缓冲、分液作用。流槽是位于浇注室内用于浇注的过渡装置,经过流槽中的内控装置可将氧化渣上浮,合金液从流槽的出水口流出,再由引流嘴将合金液浇注到模铸室中的钢锭模中。通过流槽可以稳定注流,改善合金液的流动形态,促进合金液中的夹杂物上浮与分离等[12,13]。目前国内的流槽结构较为简单,只是一个简单的长形包,内控装置只是简单的挡板,基本为真空感应炉自带的流槽结构,远远发挥不出流槽应具备的功能和作用。根据流槽的设计和优化准则,通过水模拟和数值模拟对真空感应炉内流槽进行优化设计,使合金熔液在流槽内的停留时间大于优化前合金熔液停留时间,可增加夹杂物上浮的机会,减小死区的比例,改善流槽内流场分布和温度分布,从而提高铸锭的质量和洁净度,如图1所示。其中,图1a和b为优化前后流槽去除夹杂物能力的对比,图1c和d为与之相对应的停留时间分布(residence time distribution,RTD)曲线变化。

图1

图1

真空感应熔炼流槽优化前后的对比

Fig.1

Comparisons before and after optimization of vacuum induction melting launder

(a) removal ability of inclusions in square flow slots designed by steel works

(b) removal ability of inclusions in self-designed square flume

(c) residence time distribution (RTD) curves of square flume design in steel works

(d) RTD curves of self-designed square flume

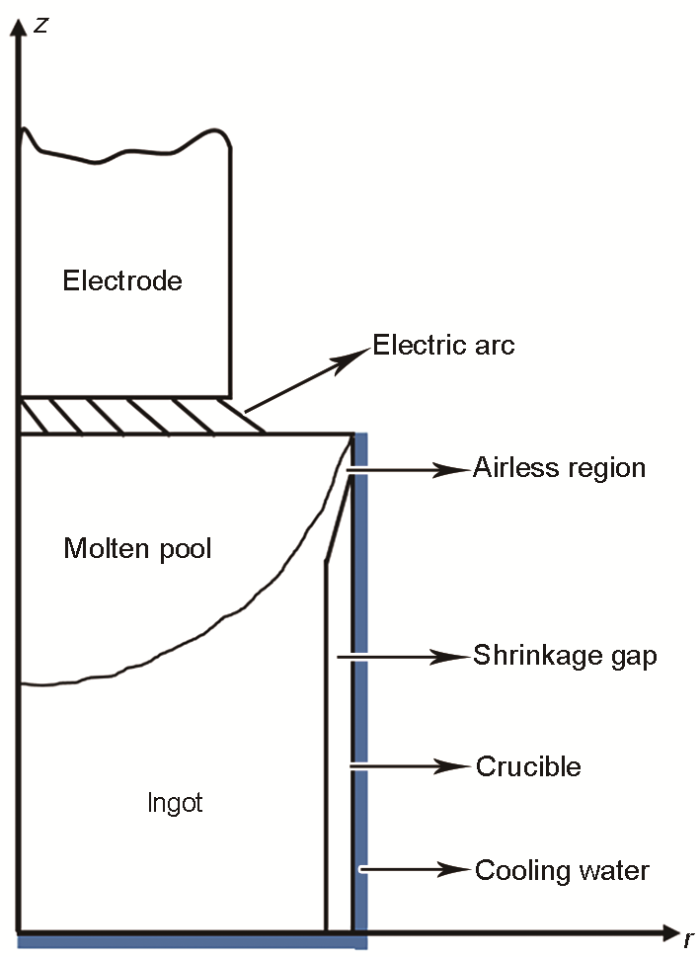

图2

图2

真空自耗过程的传热示意图

Fig.2

Schematic diagram of heat transfer in vacuum arc remelting

图3

图3

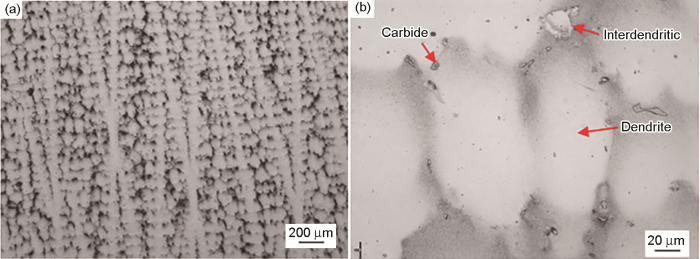

铸锭一次、二次树枝晶枝晶间距(PDAS和SDAS)的分布状态

Fig.3

Distributions of primary dendrite arm spacing (PDAS) (a) and secondary dendrite arm spacing (SDAS) (b) of ingots (longitudinal section)

1.2 均匀化

高温合金铸锭在凝固过程中会产生较严重的成分偏析,为减轻和改善成分偏析,提高材质的均匀性,除改进冶炼工艺外,最重要的技术措施是进行均匀化处理,通过高温下的长时间加热,促进溶质元素原子的扩散迁移,达到枝晶干与枝晶间元素浓度差异的最小化[2]。对于高合金化GH4720Li合金,Al和Ti总含量高达7.5% (质量分数),铸锭中不可避免地存在着成分偏析和枝晶间共晶相,这对合金铸锭在开坯过程中的热塑性及棒材乃至锻件的组织均匀性都有不利影响[16,17,18,19]。因此,在热加工前,必须通过高温均匀化处理:(1) 消除以Ti为主的元素偏析;(2) 使共晶相回溶;(3) 同时保证不出现晶界弱化而影响开坯锻造的热塑性。铸锭经过合理的均匀化后,才能进行锻造开坯。

表1 不同锭型纵截面中心部位二次枝晶间距及Ti元素偏析系数(K)比较

Table 1

| Diameter of ingot / mm | Range of SDAS / μm | Average of SDAS / μm | K |

|---|---|---|---|

| 406 | 80~160 | 116.3 | 1.410 |

| 508 | 98~161 | 132.2 | 1.618 |

图4

图4

直径406和508 mm的GH4720Li合金铸锭中心部位纵向高倍组织

Fig.4

Longitudinal section microstructures of centers of GH4720Li ingots

(a1~a3) diameter 406 mm ingot (b1~b3) diameter 508 mm ingot

为了优化出GH4720Li合金直径508 mm铸锭最佳均匀化制度,本课题组设计了3种不同的均匀化制度:制度1为(T-10 ℃)、30 h+(T+10 ℃)、40 h;制度2为T、70 h;制度3为(T-10 ℃)、30 h+(T+10 ℃)、60 h (其中T为γ′全溶温度),通过平均偏析系数和析出相对比来研究Ti元素的分布。由表2可见,经过3种不同的均匀化制度处理后其枝晶间和枝晶干的Ti元素分布均匀,而且Ti元素的K都大大减少。3种均匀化制度中,经制度3均匀化后的Ti元素的K最小,经制度2均匀化后的Ti元素的K最大。由此可以看出,制度3的均匀化效果最佳。

表2 经不同均匀化制度处理后Ti元素的偏析系数对比

Table 2

| Treatment | Mass fraction of Ti in dendrite arm / % | Mass fraction of Ti in interdendritic / % | K |

|---|---|---|---|

| Before homogeneous | 3.98 | 6.37 | 1.601 |

| Schedule 1 | 4.71 | 5.12 | 1.087 |

| Schedule 2 | 4.64 | 5.25 | 1.131 |

| Schedule 3 | 4.79 | 4.86 | 1.015 |

1.3 开坯

高合金化高温合金普遍具有热变形抗力大、塑性低、可变形温度区间窄等特点。为了提高GH4720Li合金铸锭的开坯成材率以及棒材的质量水平,需要从材料本身和工艺条件2个方面来提高合金开坯时的热塑性:在预处理的基础上,进一步调整、优化快锻机开坯工艺参数,特别是要选择更为合理的火次加热温度及明确每火次变形量分配原则,从而可以从快锻工艺上减少铸锭开裂的倾向。

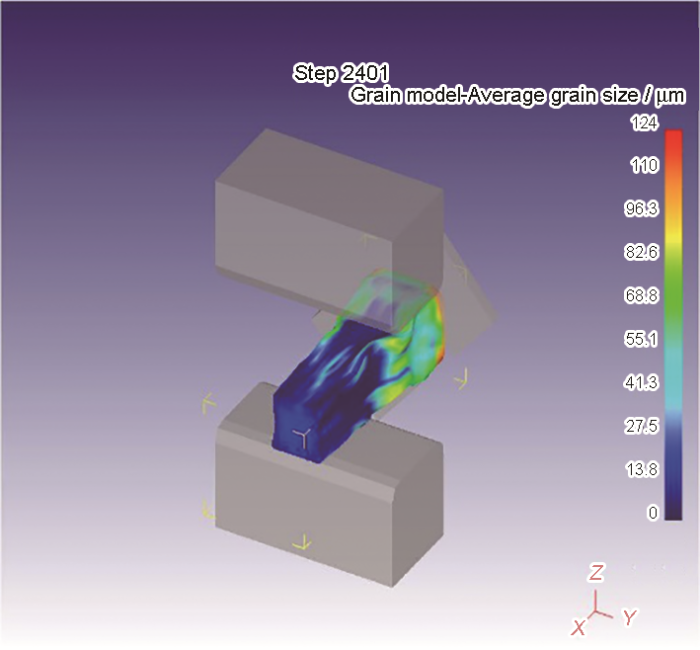

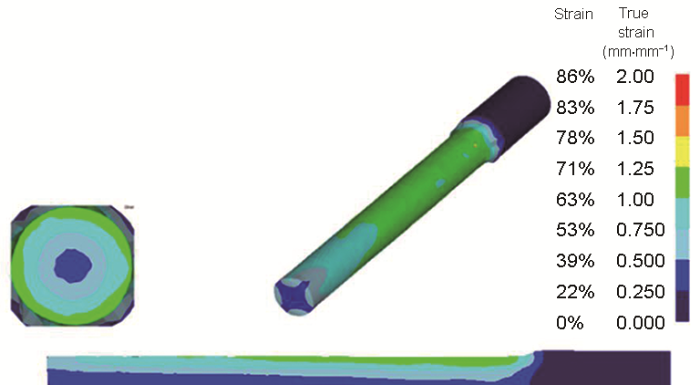

通过大量热模拟压缩实验研究了不同变形温度、变形量和变形速率下,GH4720Li铸锭的热塑性、流变应力规律、再结晶规律,建立了热塑性与变形条件的数学模型,获得不同热变形条件下的开裂判据,优化锻造工艺参数。通过实际锻造开坯过程对数学模型进行校验。利用数值模拟方法对快锻开坯过程的工艺参数进行优化(图5),包括逐级降温及火次变形量合理分配。

图5

快锻开坯充分破碎铸锭铸态组织之后,再辅之以径锻,可以改善棒材表面状态,提高成材率。径锻以表面变形为主,更有利于棒材外缘再结晶,会明显提高棒材的表面质量;同时径锻开坯时表面变形量大,会造成一定程度的表面温升,表面温升能补偿表面温降,进而减少表面温降造成的开裂。如果表面温升过大,又会导致已再结晶细化的晶粒发生长大。因此探索GH4720Li合金径锻开坯工艺的重点是制定合理的快锻和径锻变形量分配方案,以实现动态再结晶晶粒细化以及棒材表面质量的提升。从而确定合理可行的GH4720Li合金径锻加热温度、锤宽、送进速率、下压量以及转角等关键工艺参数,开发出GH4720Li合金径锻新工艺(图6)。

图6

1.4 模锻

涡轮盘的模锻既要实现盘件的热加工成型又要实现组织性能控制,二者均很重要、缺一不可,同时二者又互相影响、互相制约,这一特点随着涡轮盘锻件直径的增大而体现得更为突出。为了实现超大型涡轮盘锻件的热加工成形,对现有锻造设备的潜能已挖掘至极限,涡轮盘锻件的组织和性能随着其尺寸的增大而表现出衰减的趋势,原因在于受设备能力的制约,热加工工艺参数的制定往往无法兼顾组织和性能的最优化。

研制直径大于2000 mm的高温合金涡轮盘锻件的另一技术关键在于模锻成形过程中的载荷控制,即能否在国内现有最大吨位的锻压机上获得几何尺寸满足要求的模锻件。目前,国内采用一火整体模锻成形,生产成熟度最高的大型高温合金涡轮盘为直径1200 mm的GH4698合金锻件,利用的是国内最早装备的3×104 t水压机[23]。值得指出,此前国内研制的直径2200 mm的GH2674合金涡轮盘锻件是利用4000 t快锻机采用局部成型工艺碾压锻制而成[24],这一方法在组织、性能均匀性控制上存在不可避免的缺陷,不适合于制备涡轮盘等在长期复杂应力环境下工作的转动件。2013年,我国自主设计研制的世界最大的8×104 t模锻液压机投入试生产,并试制成功了直径1500 mm的GH4738合金涡轮盘锻件,为超大型GH4706合金涡轮盘锻件的制备提供了一定的参考经验[25]。但是,实现高温合金涡轮盘锻件的直径由1500 mm向2000 mm以上跨越仍面临很大的挑战。

张北江等[26]研究表明,提高锻前加热温度可以降低设备载荷,降低压机压下速率也能够降低合金的变形抗力,但会延长总的锻压时间进而加剧坯料热量的散失。因此,要获得最低的锻造载荷,最佳的压下制度是变形初期采用较高的压下速率以缩短总锻压时间,当设备载荷饱和后转入恒压状态,以最大限度地发挥设备潜力。鉴于此,构建了GH4706合金的本构关系与显微组织演化规律模型,应用数值模拟技术进行热加工工艺优化,在解决超大型GH4706合金涡轮盘锻件的载荷控制基础上,最大限度优化锻件组织和性能[27,28,29,30]。最终利用高可靠度的数值模拟技术,充分挖掘我国8×104 t吨油压机的设备潜力,实现了超大型GH4706合金涡轮盘锻件的国产化(图7),盘件性能达到了美国GE-B50A651标准的要求。

图7

图7

直径2100 mm超大型GH4706合金涡轮盘锻件实物照片

Fig.7

Photo of the supersize GH4706 alloy turbine disc with a diameter 2100 mm

1.5 残余应力

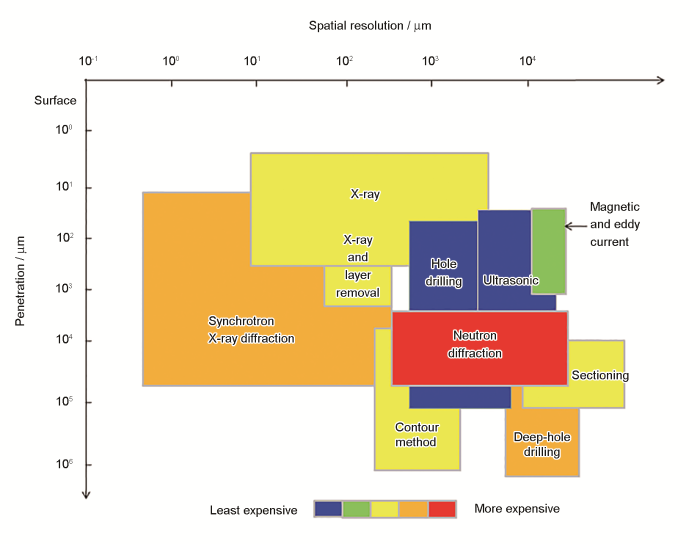

变形高温合金盘锻件制备过程中形成的残余应力会在不同工序间不断演化传递,最终对高温合金盘件的加工和使役性能造成重要影响。因此有必要掌握变形高温合金盘锻件全部工艺过程残余应力的影响因素、分布特征、演化规律与内在机制,才能预判其对后续加工变形及使用性能的影响,进而优化、精化制备工艺;这同样也是实现航空发动机正向设计、寿命预测的重要基础。经过深入、细致的研究工作[31],总结了高温合金涡轮盘锻件内部残余应力的测试方法,阐明了固溶、淬火、时效、零件加工等制备工艺过程中残余应力的演化规律与机制。

图8

为了获得足够的强化水平,高温合金盘锻件在锻造成形后常需要在固溶处理后以一定速率快速冷却,以确保γ"或γ'强化相在此过程中不发生粗化[32]。研究表明,影响高温合金锻件中残余应力的最主要工序是固溶处理后的快速冷却过程(或锻后冷却)。淬火应力形成的本质原因是锻件不同区域之间的体积差异,这既包括温度不同引起的热膨胀差,也包括相变引起的体积变化。

综上所述,高温合金盘锻件制备工艺过程中的内部残余应力主要产生于固溶或锻后淬火过程形成的温度梯度,主要以弦向和径向应力为主,沿轮廓呈“内拉外压”特征分布,其量级与淬火态合金的室温屈服强度水平相当。强化相的析出行为会改变合金冷却过程中不同温度下的膨胀系数和强度水平,从而对残余应力分布和量级产生重要影响。

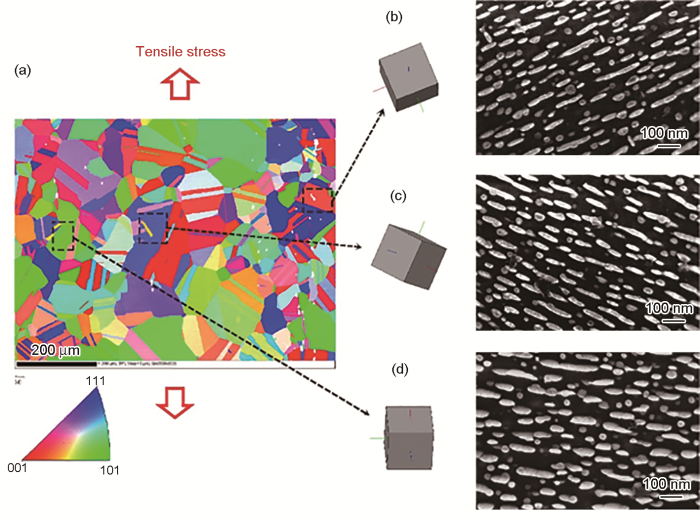

另外,在研究过程中还发现GH4169合金中γ"相在服役过程的变体选择粗化现象[33]。γ"相作为GH4169合金的主要强化相,在基体中有3种位向关系的变体,其尺寸、形貌和分布状态是决定合金力学性能的关键因素。在一定温度作用下,GH4169合金中的γ"相会发生扩散控制的粗化现象。然而前期研究通常只考虑温度和时间对组织失稳的影响,忽略了合金实际制备和服役过程中应力的作用。长时服役后的GH4169合金涡轮盘中发生的γ"相粗化存在变体选择现象:1种或2种位向关系的γ"变体被择优保留下来,其余位向关系的变体消失。通过电子背散射衍射(EBSD)结合扫描电镜(SEM)研究发现,γ"相的变体选择行为受到外加应力和晶粒取向的影响,如图9[33]所示。经热力耦合作用的GH4169合金多晶材料中,多数晶粒内具有[001]γ" //[001]γ位向关系的γ"相变体会被择优保留,另外2种γ"相变体趋于消失。进一步研究[33]发现,γ"粗化过程中3种γ"相变体均保持圆盘状,并在各自c轴方向承受较大但无差异的压应力;热力耦合条件下,外加应力与γ"相及周边γ基体间的内应力叠加,导致不同γ"相变体的γ"/γ错配应变发生改变,引起3种γ"相变体的弹性应变能出现差异。从而,弹性应变能相对较低的γ"相变体尺寸长大的阻力变低,发生择优粗化;弹性应变能较高的γ"相变体尺寸长大受到抑制,会在Gibbs-Thomson效应的作用下逐渐溶解于基体。GH4169合金中γ"相的变体选择会导致合金高温强度和蠕变抗力降低。

图9

1.6 探伤

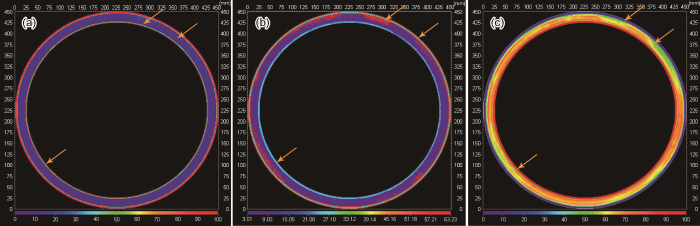

超声检测作为无损检测的一种重要方法,被广泛应用于航空航天、钢铁冶金等工业领域,用于检查材料内部气孔、裂纹、夹杂等缺陷。变形高温合金是航空航天领域大量采用的转动类零件用材料,其超声检测显得尤为重要。探头发出的超声波进入工件内部进行传播,当工件内部存在声学特性与基体不同的组织不连续或不均匀时,超声波在界面上发生传播方式和信息的改变,由此可以对材料内部组织不连续或不均匀进行分析,从而为无损检测和评价提供定性、定量依据。

图10

图10

涡轮盘超声C扫图

Fig.10

C-scan images of the turbine disk

(a) C-scan of clutter distribution (b) time of flight (TOF) of clutter distribution (c) C-scan of bottom echo distribution

表3 不同固溶温度热处理试样的局部超声杂波和底波损失对比[37,38,39]

Table 3

Sample No. | Condition | Clutter amplitude | Bottom wave range before change | Bottom wave range after change | Bottom wave lowered range |

|---|---|---|---|---|---|

| 1# | Rolling state | ≤10% | 83% | 83% | 0% |

| 3# | 990 ℃ solution | ≤10% | - | 68% | 15% |

| 4# | 1020 ℃ solution | ≤10% | - | 52% | 31% |

| 5# | 1050 ℃ solution | ≤10% | - | 38% | 47% |

综上所述,对于涡轮盘中出现的局部杂波,采用10和5 MHz探头、0.4 mm当量的检测灵敏度均可将杂波检出,且10 MHz探头信噪比优于5 MHz探头,故更适合选用;与5 MHz相比,采用10 MHz探头进行底波监控,可获得更为精确的底波幅值,可以作为定量比较晶粒尺寸的参考依据。

2 新合金

2.1 GH4169G合金

传统观点认为,P是高温合金中典型的有害元素[40]。国内于1990年代初期发现了P可将GH4169等合金持久寿命提高3倍以上,并将其稳态蠕变速率降低一个数量级以上。随后又发现P、B具有更加强烈的复合强化作用,即P、B复合加入可以更加强烈地提高GH4169合金的持久蠕变性能。P、B的复合强化作用直到750 ℃仍很显著,表明其可以提高合金的工作温度。在对P强化以及P、B复合强化机理深入研究的基础上,通过进一步研究P、B对合金组织、性能以及加工工艺的影响,发展了GH4169G合金[41]。GH4169G合金在全面保持了GH4169合金优异的综合使用性能的基础上,将使用温度提高了30 ℃,达到680 ℃;650 ℃下的使用寿命提高3倍以上,长寿命特点十分突出;同时焊接和热加工等工艺性能与GH4169合金基本相当。因此,它适合于制作对综合使用性能和工艺性能要求比较全面的整体叶盘,以及对寿命和安全可靠性要求较高的部件,具有比较广阔的应用前景。

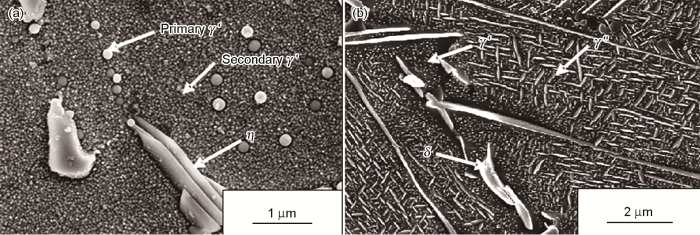

2.2 GH4169D合金

GH4169D合金的研制成功填补了世界上2个最广泛应用高温合金——650 ℃用GH4169合金和750 ℃用GH4738合金之间长期存在的空白[42]。GH4169D合金是在GH4169合金基础上,通过降低Fe的含量,加入固溶强化元素W和Co,调整Al+Ti含量以及Al、Ti比,并适当提高Nb含量以及调整微量元素含量而研制成功的[42]。与GH4169合金相比,GH4169D合金主要强化相由γ"相转变为了γ'相,650 ℃以上热稳定性显著增加,因而合金使用温度得到显著提高;与其它γ'相强化的合金,如GH4738相比,GH4169D合金中的γ'相析出速率明显减慢,使其热加工性能和焊接性能得到显著改善。因此,GH4169D合金兼具了GH4169合金高强度、良好的热加工和焊接性能,以及GH4738合金使用温度高的综合优点,其长期使用温度可达704 ℃,是未来高性能航空发动机颇具潜力的关键材料,也被称为下一代GH4169合金。GH4169D合金虽然是在GH4169合金成分基础上发展起来的,但与GH4169合金相比,GH4169D合金具有完全不同的相组成。众所周知,GH4169合金是以γ"相强化为主,辅以γ'相强化,晶界由δ相组成。而GH4169D合金则以γ'相强化为主,晶界相最初也被认为δ相,后经研究[43,44,45]证实,晶界相主要为具有η-Ni3Ti的结构的Ni3Al0.5Nb0.5 (或者称为η-Ni6AlNb)相。所以与GH4169合金相比,GH4169D合金无论是化学成分、基体强化相还是晶界析出相,都发生了非常大的改变,是完全不同的2种合金,其相析出、溶解规律以及对性能的影响机理也有所不同,GH4169D和GH4169合金的组织对比如图11[42]所示。

图11

通过物理化学相分离以及X射线衍射等实验,Wang等[44]对γ'相和η-Ni3Al0.5Nb0.5的相组成做了进一步确定。结果证实,标准热处理条件下γ'相的质量分数可占GH4169D合金的22%~27%,η-Ni3Al0.5Nb0.5可占到1.5%~7%,其质量分数随着热处理制度和化学成分的变化会有所不同。γ'相和η-Ni3Al0.5Nb0.5相中均含有一定量的Nb,其原子分数分别达到9%和13%,由于Nb在镍基基体中具有较低的扩散系数,这被认为是GH4169D合金中γ'相的析出速率要慢于其它常见γ'相强化合金的重要原因。通过调整GH4169D合金中γ'相和η-Ni3Al0.5Nb0.5相不同的分配比例,进而得到合金不同的综合性能,可应用于不同服役环境部件的制备。

2.3 GH4065合金

在依托铸锻工艺发展高性能涡轮盘材料方面也取得了重要进展,研制了GH4065、GH4079和GH4975等高性能变形高温合金涡轮盘材料,特别是GH4065合金的综合性能达到粉末冶金材料的水平,有望为我国先进航空发动机热端转动部件的选材提供成熟可靠的解决方案。采用铸锻工艺制备高合金化高温合金大尺寸锻件,需要掌握通过化学成分优化来降低高合金化材料枝晶偏析倾向性的原理与方法;解决大尺寸自耗重熔锭熔铸过程稳定性问题;实现热模锻造条件下的锻件组织和性能高效控制。

表4 高性能变形高温合金涡轮盘材料化学成分对照表[46,47,48,49,50,51,52]

Table 4

| Alloy | Co | Cr | W | Mo | Al | Ti | Nb | Fe | Ni | Ref. |

|---|---|---|---|---|---|---|---|---|---|---|

| GH4065 | 13.00 | 16.00 | 4.00 | 4.00 | 2.10 | 3.70 | 0.70 | 1.00 | Bal. | [46] |

| GH4742 | 10.40 | 14.15 | - | 5.03 | 2.51 | 2.56 | 2.62 | 0.53 | Bal. | [47] |

| GH4169G | - | 18.77 | - | 3.12 | 0.48 | 1.05 | 5.20 | Bal. | 52.65 | [48] |

| FGH4096 | 12.96 | 16.01 | 4.01 | 4.02 | 2.21 | 3.75 | 0.75 | 0.20 | Bal. | [49] |

| GH4282 | 10.00 | 20.00 | - | 8.50 | 1.50 | 2.10 | - | - | Bal. | [50] |

| GH4141 | 11.00 | 19.00 | - | 10.00 | 1.50 | 3.10 | - | - | Bal. | [50] |

| GH4738 | 13.50 | 19.00 | - | 4.30 | 1.50 | 3.00 | - | - | Bal. | [51] |

| GH4586 | 11.68 | 18.09 | 3.05 | 8.11 | 1.65 | 3.31 | - | - | Bal. | [52] |

| GH4720Li | 14.96 | 16.03 | 1.23 | 2.98 | 2.53 | 5.01 | - | - | Bal. | [52] |

| GH4975 | 15.58 | 7.96 | 10.22 | 1.18 | 5.01 | 2.49 | 1.66 | 0.10 | Bal. | [52] |

| GH4169 | 1.00 | 19.00 | - | 3.00 | 0.50 | 1.10 | 5.20 | Bal. | 53.00 | [52] |

(1) 主元素方面。在保证γ/γ'错配度不变的情况下,优化各固溶强化元素与γ'相形成元素之间的比例,特别是相对于粉末冶金FGH4096合金限制了Nb的加入量,以有效降低材料熔铸过程中的枝晶偏析倾向性。GH4065合金中允许加入质量分数达到1.0%的Fe,一方面可以改进熔炼过程中Nb等合金元素的加入方法;另一方面,可以实现与产量最大的Fe-Ni基合金GH4169共用坩埚,方便返回料的回收利用,因而有助于提高生产效率和降低生产成本。

(2) 间隙元素方面。GH4065与粉末冶金FGH4096合金相比最大的差别是C含量大幅度降低,成分上限控制在质量分数0.01%的水平,仅为粉末冶金FGH4096合金的1/3~1/5,低于同样采用低间隙元素设计的GH4720Li合金。降低C含量可以使钢锭中的一次碳化物尺寸和数量都大幅度下降,同时有效减轻碳化物形成元素Nb和Ti元素的枝晶偏析倾向性。一次碳化物尺寸和数量的减小可以改善因碳化物不均匀分布导致的奥氏体晶粒尺寸分散性大的问题,同时作为主要的疲劳裂纹源,碳化物尺寸和数量的减少还可以显著提高材料的疲劳性能。GH4065合金对B元素的最大加入量做出了限制以解决大尺寸钢锭熔铸过程中B的宏观偏析问题,通过优化Zr等微量元素的加入量来改善合金高温持久性能。

2.4 GH4282合金

表4还列出了目前国内外主要的时效强化型燃烧室合金的主要化学成分[51,52]。可见,与欧美系列的GH4738和GH4141合金相比,GH4282合金具有很好的继承性,GH4282合金主要对Co、Mo、Ti和C元素进行了调整。其中Co元素含量一般控制在10%~20%之间,主要用于增加基体对γ'相和固溶强化元素的溶解能力,GH4282合金中取其下限进行控制;Mo元素作为大尺寸原子,具有强的固溶强化能力和难迁移扩散的特点,在GH4282合金中Mo元素首先对基体进行固溶强化,同时Mo元素参与γ'相形成,对γ'相进行强化并影响其形成和长大过程。在低于8.5%的范围内,随着Mo元素含量增加,合金持久性能增加明显,表明Mo元素对基体和γ'相进行了有效强化,在大于8.5%的范围内,Mo元素增加,合金持久性能降低,其机制目前还不确定,可能是因为Mo元素对基体固溶强化达到极限的同时,影响了γ'相与基体的共格错配度,进而弱化了γ'相的强化效率;Al和Ti元素作为γ'相形成元素,其含量直接影响γ'相数量。从表4还可以看出,与GH4738和 GH4141合金相比,GH4282合金降低了Ti含量,进而降低了γ'相数量,这在一定程度上对合金的加工性能和高温强度起到了平衡作用。

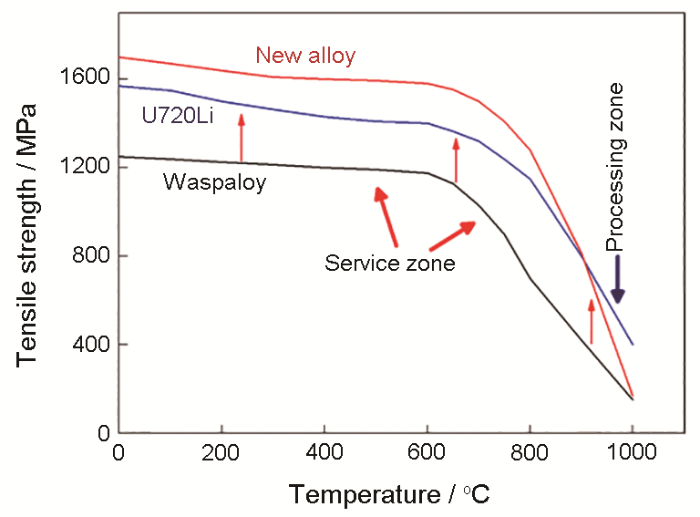

2.5 Ni-Co基合金

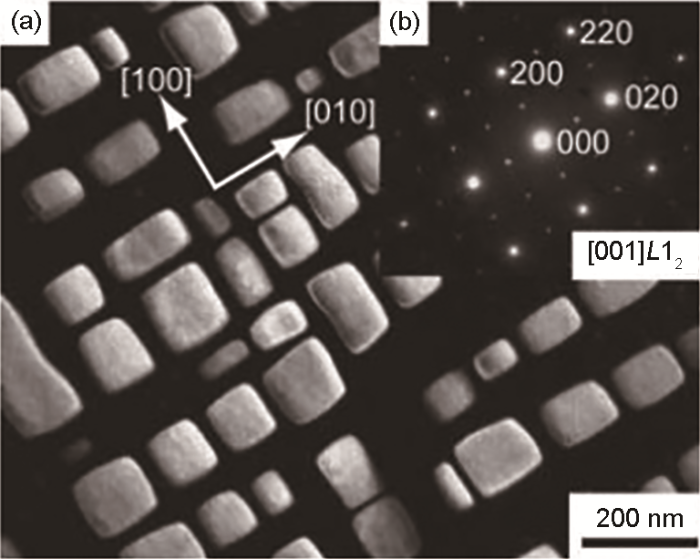

自2006年,Sato等[60]发现在钴基合金体系中可析出稳定的L12结构γ'相,使得发展时效强化钴基高温合金成为可能。由于该类合金具有更高的γ'强化相体积分数、热加工窗口较宽、凝固偏析倾向较小等优势[61],国际上已经形成了发展此类合金的热潮。美国GE、Allvac、英国R&R和日本NIMS[61,62]等均对该合金体系开展了大量研究工作,它已成为750 ℃以上使用的高代次航空发动机涡轮盘选材。近年来,通过自主设计合金成分和小锭型实验,证明该合金γ'强化相体积分数达到50%,热加工窗口明显宽于镍基变形高温合金,同时具有良好的组织稳定性,其性能接近第三代粉末高温合金水平[63],可以作为具有高的使用性能和良好工艺性的涡轮盘材料。图12[60]为时效强化Ni-Co基合金的透射电镜(TEM)照片。

图12

图13

图14

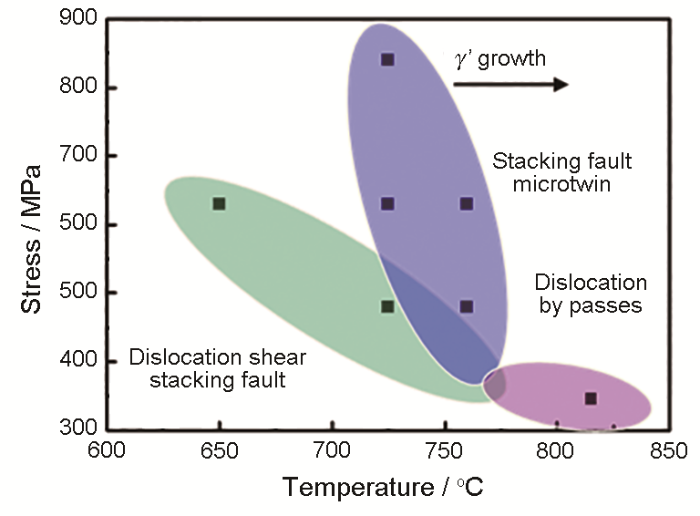

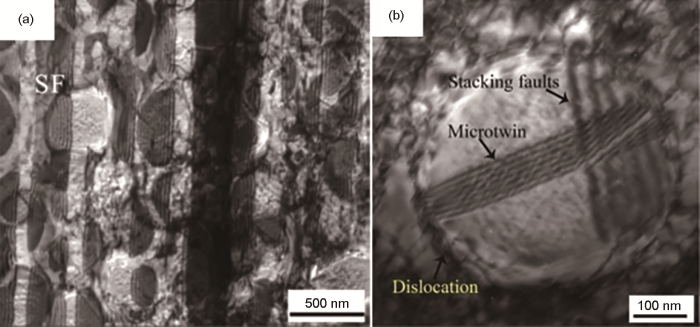

GH4068合金在中温区蠕变的主要变形机制是位错切割γ'相形成层错和微孪晶,如图15[65]所示。蠕变过程中层错的形成是由于全位错a/2<110>滑移过程中遇到γ'相时分解成a/3<1

图15

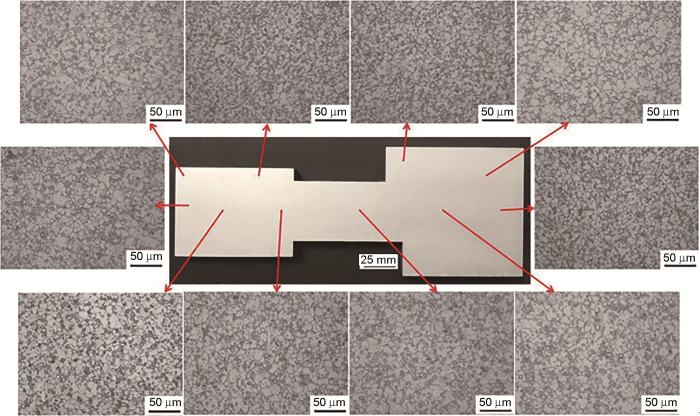

3 新技术

3.1 FGH4096合金变形化

针对先进航空发动机用高合金化程度的镍基涡轮盘铸锭偏析严重、组织均匀性难控制的特点,开发了电渣重熔连续定向凝固冶炼+3D锻造制坯+等温锻造制备难变形涡轮盘的新型铸锻工艺技术,该技术已成功用于制备高性能、低成本、零缺陷的变形FGH4096合金涡轮盘[66,67],其中3D锻造制坯是指采用常规锻造设备在坯料三维方向依次完成特定变形量的锻造过程为一个循环的3D锻造,在一个锻造循环里每个方向都可以当一次锻造端面,两次锻造侧面,最后回到坯料的原始形状,通过多个循环的锻造解决高合金化合金坯料因变形量不足和冷模组织造成的组织均匀性问题,为后续模锻提供组织完全均匀的坯料。电渣重熔连续定向凝固铸锭无大尺寸η相、大尺寸硼化物偏析以及碳氮化物条带,铸锭具有优异的热加工塑性;锻坯采用3D锻造工艺制备,大幅度消除变形过程中接触锤砧的表面变形死区,坯料微观组织无各向异性,晶粒尺寸范围10~16 μm;涡轮盘锻件采用等温锻造,锻件不同部位晶粒组织均匀细小,超声波检测的可探性高。

图16

图17

图18

3.2 NGH5011合金氮化

新型内生弥散氮化物强化高温合金采用TiN作为强化相,其1100 ℃、100 h持久强度比传统高温合金高2~3倍[74],可满足未来1100 ℃以上航空发动机主燃烧室、加力燃烧室和喷口等部件用合金的选材。该合金实现内生氮化物弥散强化是在部件制备成型后,因此在获得高温强度的同时,还兼顾了部件的加工、焊接性能,解决了目前燃烧室合金中使用性能和高温性能对立的矛盾。内生弥散氮化物强化合金的相关研究在1970年就见报道,其中Kindlimann和Ansell[75]在不锈钢基体中首次进行了内生弥散氮化物强化技术。随后Petrova[76]对高温合金内生氮化物强化技术进行了深入广泛的研究,其研究一直持续到2000年后,涉及Fe、Ni和Co 3种基体,研究了不同氮化物形成元素的氮化物强化效果[75,76,77,78,79,80],最终研制出比较成熟的合金ВЖ155[73]。

国内开发了氮化物强化高温合金NGH5011,在该合金基础上针对内生弥散氮化物强化高温合金的氮化工艺流程中涉及的N在表面的吸附溶解、N在基体的均匀扩散、反应界面上氮化物的析出等关键物理化学过程,开展了高温合金内生氮化物弥散强化技术的系统研究工作。

Alloy and condition | Room temperature tensile | 1100 ℃ tensile | 1100 ℃, 30 MPa endurance life / h | ||

|---|---|---|---|---|---|

| σb / MPa | δ / % | σb / MPa | δ / % | ||

| NGH5011+pretreatment | 961 | 17.0 | 141 | 20.5 | 68 |

| NGH5011 | 890 | 7.5 | 115 | 14.0 | 59 |

| GH3230 | 834 | 56.5 | 76 | 95.0 | 6 |

| GH3536 | 866 | 47.0 | 70 (extrapolation) | - | - |

| MGH956 thick | 660 | 15.0 | 94 | 7.0 | >1000 |

| MGH956 thin | 768 | 15.0 | 83 | 7.0 | 50 |

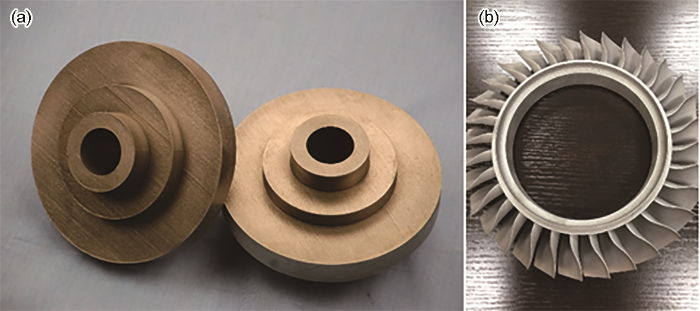

3.3 增材制造3D-In718

激光增材制造是基于“离散-堆积”、“添加式制造”的基本概念发展起来的金属零件全密度快速直接制造技术。各种类型的激光增材制造技术,如激光熔覆沉积技术(laser engineered net shaping,LENS)、选择性烧结技术(selective laser sintering,SLS)、直接激光成形技术(direct laser forming,DLF)等,本质上都是利用送粉或铺粉方式逐点逐层添加沉积,实现三维任意形状高性能金属零件的近净成形。作为一项短周期、低成本的绿色数字制造技术,激光增材制造技术具有快速、柔性、高性能等诸多优势,在航空、航天、核电、石化、船舶等高端装备制造中有巨大的发展潜力和广阔前景。它将先进材料技术与先进制造技术融为一体,既能保证零件的形状和尺寸精度,又能保证零件的表面光洁度、成分、组织和性能达到使用要求。

图19

图19

增材制造3D-In718燃气涡轮盘和整体叶环

Fig.19

Gas turbine discs (diameter 150 mm) (a) and integral blade rings (diameter 220 mm) (b) fabricated by additive manufacturing of In718 alloy

表6 增材制造3D-In718燃气涡轮盘力学性能

Table 6

Sample and standard | Room temperature tensile | 650 ℃ tensile | ||||||

|---|---|---|---|---|---|---|---|---|

| σs / MPa | σb / MPa | δ / % | ψ / % | σs / MPa | σb / MPa | δ / % | ψ / % | |

Anatomical part | 1266 | 1448 | 17.5 | 30 | 1070 | 1190 | 12 | 28 |

| 1265 | 1444 | 17.5 | 33 | 1080 | 1200 | 13 | 22 | |

| Forging standard | ≥1140 | ≥1340 | ≥12.0 | ≥15 | ≥930 | ≥1100 | ≥12 | ≥15 |

4 结束语

高温合金既是航空发动机热端部件、航天火箭发动机各种高温部件的关键材料,又是工业燃气轮机、能源、化工等工业部门所需的高温耐蚀部件材料,是国民经济不可缺少的一类重要材料。变形高温合金通过铸造-变形工艺生产,包括盘、板、棒、丝、带等产品,广泛用于航空、航天、能源、石化、核电等工业领域。本文主要介绍了变形高温合金的制备工艺流程、新合金研制以及新技术3个方面在国内近10年的最新进展。

航空、航天动力系统和燃气轮机需要变形高温合金的高温力学性能和耐蚀性能实现稳定、高效的动力输出;而随着海洋工程装备、石化装置、核电设施等高端制造业进入新的发展阶段,也需要国产耐温、抗蚀性能优异的变形高温合金保证装备的可靠运行。为此,国内需要构建重点牌号变形高温合金的全方位成分-工艺-组织-性能谱,揭示出合金性能及生产工艺的共性和特性;在成规模、批量生产中研究提高航空、航天动力系统和燃气轮机用关键变形高温合金的工程化技术水平和质量稳定性;针对海洋工程装备、石化装置、核电设施等重大需求,研究开发变形高温合金的适用性能和生产技术,并逐步得到应用。因此,伴随绿色制造、智能制造技术的方兴未艾和装备升级,在国民经济中占据重要地位的变形高温合金产品必将向低成本、高均质、近成形、长寿命的方向迅猛发展,全面提升我国变形高温合金产业技术进步是大势所趋。