管道的焊接是一个复杂的非平衡物理化学过程,在经历了非均匀加热与冷却的过程后,焊接接头各部分的成分、组织和性能都存在差异,这使得焊接接头成为管道工程中的薄弱环节[1,2]。国内外同行已就管线钢焊接接头的腐蚀行为开展了大量卓有成效的研究工作[3,4,5,6,7,8,9,10,11],但由于焊接接头是焊缝(weld metal,WM)、热影响区(heat affected zone,HAZ)和母材(base metal,BM)组成的非均匀结构,在腐蚀介质中存在宏观腐蚀电池与微观腐蚀电池耦合的多相电化学反应过程,并呈现腐蚀局部化特征,对此传统电化学研究方法存在显著的局限性,需要发展新的研究思路和测试方法来克服和突破现有管线焊接接头局部腐蚀研究中的不足,以深入理解焊接接头腐蚀过程的电化学机制。

Wang等[9]尝试利用热模拟技术来制备X80钢的HAZ试样,并通过局部电化学阻抗谱(LEIS)和扫描振动电极技术(SVET)研究了其在酸性土壤溶液中的腐蚀行为。其结果表明,HAZ中粒状贝氏体和铁素体的混合组织具有最小的电荷转移阻力,最大的腐蚀电流密度,而BM中针状铁素体组织的电荷转移阻力最大,腐蚀电流密度最小。孙齐磊等[10]对Q235钢焊接接头的各个微区在土壤模拟溶液中的电化学腐蚀行为进行了研究,发现熔合线和部分相变区(intercritical heat affected zone,ICHAZ)将作为复杂电偶体系的阳极,可能优先发生腐蚀,而WM和BM将作为阴极,在一定程度上受到阴极保护,腐蚀敏感性降低。Fushimi等[11]在研究309不锈钢焊条焊接低碳钢件在NaCl溶液中的电偶腐蚀行为时,将焊接接头通过切割、离散为9个工作面积为1 cm2的工作电极后重构,利用多通道电极技术的方法测得了电偶电流的分布特征。Alawadhi等[12]通过切割、重构,制备了BM、HAZ、WM 3部分工作电极面积比为8∶1∶2的X65钢焊接接头,利用零阻电流计(ZRA)获取了BM与WM、WM与HAZ之间的电偶电流,研究发现,在流速较大时,WM的电流极性发生反转,腐蚀加速。

本工作利用离散、热模拟处理和模块化重构的方法对X80管线钢手工电弧焊焊接接头进行模拟重构[15],并采用经典电化学测试技术和微电极阵列测试技术进行复合测试,研究了模拟焊接接头在CO2饱和的NACE (national association of corrosion engineers)溶液中的腐蚀行为,并提出了电偶腐蚀强度因子(g)用于表征电偶腐蚀强度,旨在揭示X80钢焊接接头的局部腐蚀机理,为管道的腐蚀防护和安全运行提供理论依据。

1 实验方法

1.1 焊接接头的模拟重构

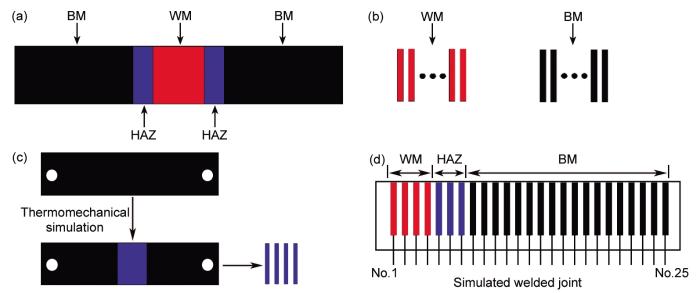

实验材料为国产X80钢,其化学成分(质量分数,%)为:C 0.039,Si 0.270,Mn 1.81,S 0.002,P 0.006,V 0.055,Nb 0.135,Mo 0.217,Ti 0.045,Fe余量。图1所示为焊接接头的模拟重构过程示意图。利用手工电弧焊技术焊接X80管线钢,焊条选用E7016,焊接电流为100 A,焊接电压25 V,得到的焊接接头如图1a所示。WM的化学成分(质量分数,%)为:C 0.05,Si 0.124,Mn 1.07,S 0.021,P 0.012,V 0.01,Nb 0.007,Mo 0.018,Ti 0.006,Fe余量。图1b为采用线切割机制备的BM和WM微电极。利用Gleeble-3500热模拟试验机对X80钢BM试片进行处理,制备HAZ各亚区组织试样,所采用的热模拟工艺为:以130 ℃/s的加热速率分别加热到峰值温度1100、900和800 ℃,然后以冷却时间(t8/5)为15 s的速率冷却,分别得到粗晶区(coarse grain heat affected zone,CGHAZ)、细晶区(fine grain heat affected zone,FGHAZ)和ICHAZ的热模拟试样。如图1c所示,试片经热模拟处理后,利用线切割获取试片心部,分别制备CGHAZ、FGHAZ和ICHAZ微电极。

图1

图1

焊接接头的模拟重构示意图

Fig.1

Schematics of accurate modeling of the welded joint (BM—base metal, HAZ—heat affected zone, WM—weld metal)

Color online

(a) schematic of actual welded joint (b) preparation of WM and BM electrodes

(c) thermomechanical simulation (d) schematic of simulated welded joint

将获得的WM、HAZ各亚区和BM微电极试样依据焊接接头的组成和面积比,按照模块化的方法组装为微电极阵列,分别制备孤立的BM、WM和HAZ各亚区电极以及BM/HAZ/WM面积比为18∶3∶4的X80钢模拟焊接接头电极。图1d所示为模拟重构得到的焊接接头示意图。考虑焊接接头的对称性,以WM为中心取焊接接头的1/2作为研究对象,共由25片微电极组成,由左至右依次为:前4片是WM微电极,临近WM的3片HAZ依次为CGHAZ、FGHAZ和ICHAZ微电极,其余18片为BM微电极。电极片背面焊接导线,除工作面外其余部分用环氧树脂封装,单个微电极片的工作面积为0.1 cm2。电极封装完成后,试样表面用SiC水砂纸逐级打磨至1000号,用丙酮、无水乙醇超声清洗去除油脂、脱水,冷风吹干后放入干燥器中备用。采用4% (体积分数)硝酸酒精溶液浸蚀试样,利用DM 2500M光学显微镜(OM)观察焊接接头各组成部分的金相组织。

1.2 电化学测试

经典电化学测试采用Solartron 1287+1255B电化学综合测试仪。采用三电极体系,工作电极为上述微电极阵列,参比电极为饱和甘汞电极(SCE),对电极为Pt网电极。测试前先将模拟焊接接头在溶液中浸泡1.0 h,然后进行开路电位(OCP)扫描测试。待OCP稳定后对微电极阵列中的WM、HAZ或BM的全部或一部分微电极分别进行电化学阻抗谱(EIS)、线性极化法(LPR)和动电位极化(PDP)测试。EIS测量采用幅值5 mV的交流正弦波,频率范围为104~10-2 Hz。LPR扫描范围为±10 mV (vs OCP),扫描速率为0.1667 mV/s;PDP扫描范围为±200 mV (vs OCP),扫描速率为0.333 mV/s。

采用实验室自主搭建的微电极阵列测试系统[16],对模拟的焊接接头电极进行电偶电流和电位测试,该系统的组成基于LabVIEW软件平台和PXI硬件平台,包括NI PXI 1042Q机箱和NI PXI 2535高速矩阵开关、NI PXI 4071数字万用表和NI PXI 4022弱电流放大器等模块化仪器。具体测试方法参见文献[17,18,19]。

测试溶液为用纯水和分析纯试剂配制的NACE 溶液(5%NaCl+0.5%HAc,质量分数)。测试前溶液中通入N2 4 h,充分除氧,然后再通入CO2 (99.99%) 4 h至完全饱和。测试过程中继续通入小流量的CO2,以维持溶液中CO2的饱和状态。

2 实验结果

2.1 微观组织

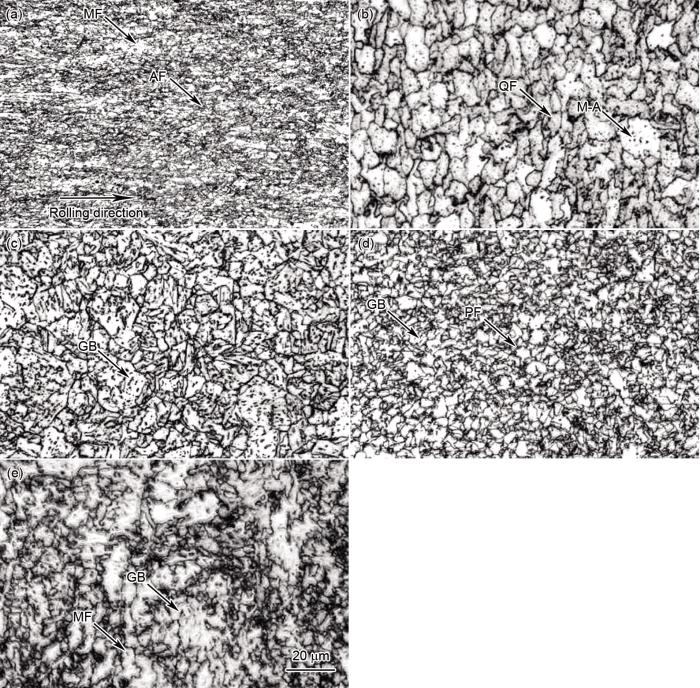

图2所示为X80钢焊接接头各部分的显微组织。可以看出,BM主要由细小的针状铁素体(AF)和块状铁素体(MF)组织构成,且晶粒沿着轧制方向变形;WM主要是粗大的准多边形铁素体(QF)和马氏体-奥氏体(M-A)组织;HAZ中的晶粒较BM均发生不同程度的长大,其中CGHAZ的原奥氏体晶界清晰可见,晶粒内部分布粒状贝氏体(GB)组织,FGHAZ组织主要是GB和多边形铁素体(PF)组织,而ICHAZ组织主要是GB和MF组织。

图2

图2

X80钢焊接接头各部分的显微组织

Fig.2

Microstructures of X80 steel (AF—acicular ferrite, MF—massive ferrite, QF—quasi-polygonal ferrite, M-A—

martensite-austenite, GB—granular bainite, PF—polygonal ferrite)

(a) BM (b) WM (c) coarse grain heat affected zone (CGHAZ)

(d) fine grain heat affected zone (FGHAZ) (e) intercritical heat affected zone (ICHAZ)

2.2 电化学测试

图3为X80管线钢BM、ICHAZ、FGHAZ、CGHAZ和WM在CO2饱和的NACE溶液中浸泡1.0 h后的开路电位,按数值大小依次排序为FGHAZ>ICHAZ>BM>CGHAZ>WM,说明X80管线钢焊接接头中铁素体组织、M-A组织及粗大的晶界具有较高的腐蚀倾向,而粒状贝氏体和铁素体混合组织的腐蚀倾向较小。

图3

图3

X80管线钢焊接接头各部分的开路电位

Fig.3

Open circuit potential (OCP) distribution of X80 steel welded joint

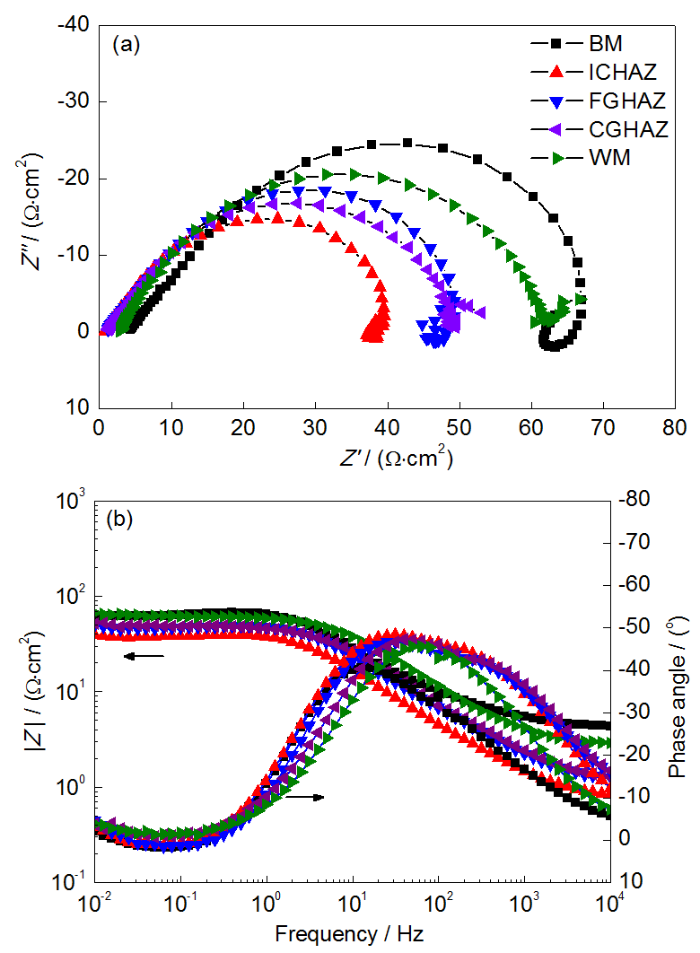

图4为X80钢焊接接头各部分在CO2饱和的NACE溶液中的EIS。由图可见,EIS均含有3个电抗弧,分别表示电极表面电荷转移过程的高频区容抗弧、中间产物吸脱附过程的低频区感抗弧,以及代表腐蚀产物沉积/溶解过程的低频容抗弧[20,21]。利用图5所示的等效电路对EIS进行解析,其中Rs为溶液电阻,CPEf与Rpore分别表示膜电容与膜电阻,Cdl为双电层电容,Rp代表极化电阻,L和RL为电感及与电感相关的电阻,拟合得到的结果见表1。通过对比Nyquist图中高频容抗弧和Bode图中低频区对应的阻抗值可以得出,BM与WM的耐蚀性相当,均高于HAZ,而HAZ的耐蚀性能大小为CGHAZ>FGHAZ>ICHAZ。

图4

图4

X80钢焊接接头各部分在CO2饱和的NACE溶液中的EIS

Fig.4

Nyquist diagram (a) and Bode plots (b) of X80 steel welded joint in NACE solution saturated with CO2 (NACE—national association of corrosion engineers)

Color online

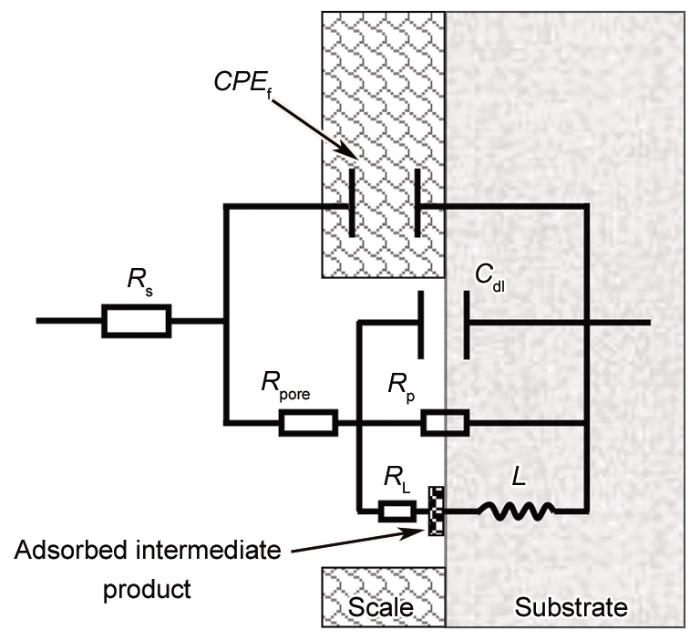

图5

图5

EIS的等效电路模型

Fig.5

Equivalent circuit for fitting EIS data (Rs—solution resistance, CPEf—capacitance of corrosion scale, Rpore—resistance of defects, Cdl—double layer capacitance, Rp—polarization resistance, RL—inductive resistance, L—inductance)

表1 X80钢焊接接头各部分在CO2饱和的NACE溶液中的EIS拟合结果

Table 1

Region | Rs Ω·cm2 | Y0 S·sn·cm-2 | n | Rpore Ω·cm2 | Rp Ω·cm2 | Cdl μF·cm-2 | L H·cm-2 | RL Ω·cm2 |

|---|---|---|---|---|---|---|---|---|

| BM | 4.1 | 1.5×10-3 | 0.67 | 23 | 53 | 194 | 82 | 110 |

| ICHAZ | 0.7 | 2.3×10-3 | 0.69 | 17 | 28 | 324 | 49 | 70 |

| FGHAZ | 1.0 | 1.7×10-3 | 0.67 | 22 | 38 | 219 | 34 | 73 |

| CGHAZ | 1.0 | 1.4×10-3 | 0.68 | 18 | 35 | 211 | 80 | 280 |

| WM | 2.7 | 8×10-4 | 0.73 | 24 | 47 | 203 | 31 | 267 |

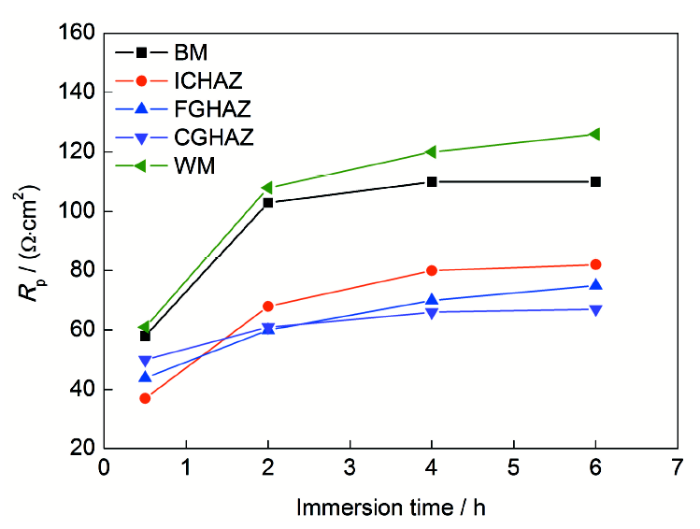

图6为X80钢焊接接头各组成部分在CO2饱和的NACE溶液中的极化电阻随浸泡时间的变化。浸泡初期,极化电阻的大小关系为:WM>BM>CGHAZ>FGHAZ>ICHAZ;随时间增加,各部分的极化电阻逐步增加并趋于稳定,其中FGHAZ与ICHAZ的增幅较CGHAZ大,并于2 h后超过后者。

图6

图6

不同浸泡时间下X80钢焊接接头各部分的极化电阻

Fig.6

Polarization resistance of X80 steel welded joint at different immersion time

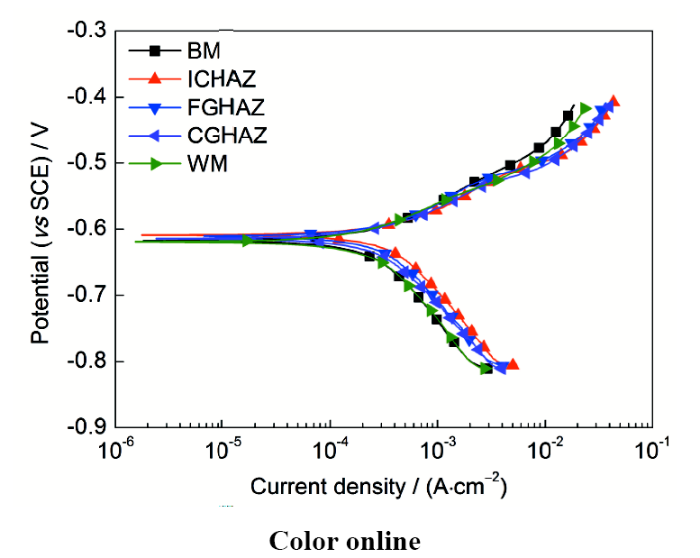

图7

图7

X80钢焊接接头各部分的极化曲线

Fig.7

Potentiodynamic polarization curves of X80 steel welded joint

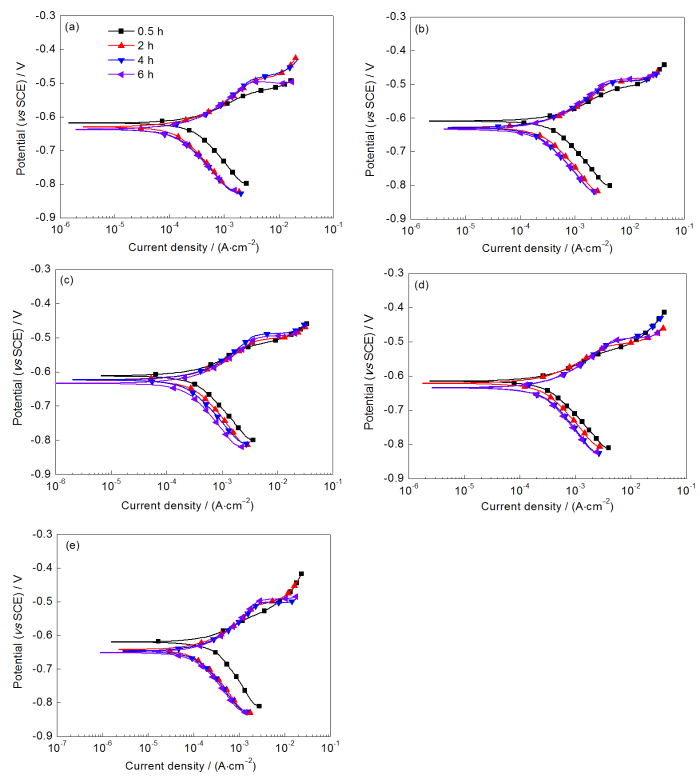

图8

图8

X80钢焊接接头各部分在不同浸泡时间下的极化曲线

Fig.8

Potentiodynamic polarization curves of X80 steel (a), ICHAZ (b), FGHAZ (c), CGHAZ (d) and WM (e)

表2 由动电位极化曲线拟合的电化学参数

Table 2

Time h | Region | ba mV·dec-1 | bc mV·dec-1 | Ecorr V | icorr mA·cm-2 |

|---|---|---|---|---|---|

| 0.5 | BM | 72 | -181 | -0.614 | 0.2345 |

| ICHAZ | 77 | -188 | -0.604 | 0.3421 | |

| FGHAZ | 86 | -183 | -0.609 | 0.2921 | |

| CGHAZ | 66 | -177 | -0.617 | 0.2913 | |

| WM | 64 | -174 | -0.618 | 0.2195 | |

| 2 | BM | 100 | -188 | -0.638 | 0.1457 |

| ICHAZ | 99 | -178 | -0.626 | 0.2176 | |

| FGHAZ | 90 | -171 | -0.621 | 0.2261 | |

| CGHAZ | 91 | -172 | -0.623 | 0.2231 | |

| WM | 104 | -187 | -0.647 | 0.1281 | |

| 4 | BM | 106 | -189 | -0.640 | 0.1423 |

| ICHAZ | 108 | -190 | -0.634 | 0.2107 | |

| FGHAZ | 101 | -187 | -0.621 | 0.1954 | |

| CGHAZ | 109 | -189 | -0.636 | 0.2403 | |

| WM | 114 | -181 | -0.656 | 0.1269 | |

| 6 | BM | 110 | -187 | -0.643 | 0.1404 |

| ICHAZ | 117 | -183 | -0.638 | 0.2164 | |

| FGHAZ | 105 | -202 | -0.636 | 0.2207 | |

| CGHAZ | 114 | -196 | -0.642 | 0.2505 | |

| WM | 115 | -180 | -0.655 | 0.1117 |

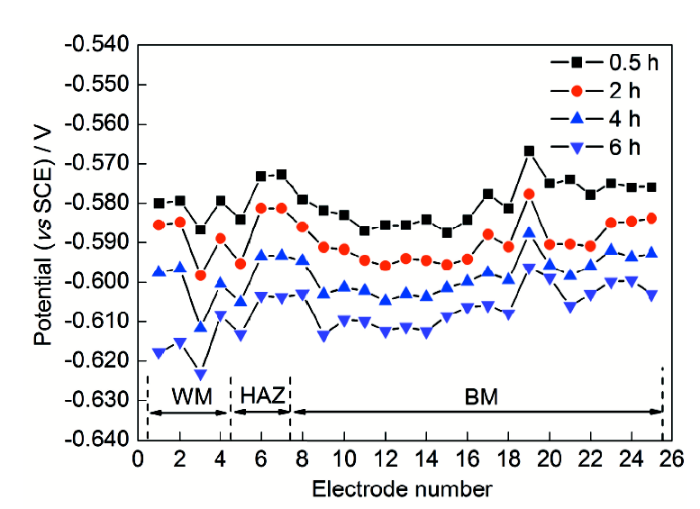

将WM、HAZ与BM面积比为4∶3∶18的模拟焊接接头阵列电极浸泡在CO2饱和的NACE溶液中,待稳定0.5 h后间隔设定时间进行电偶电流和电位测试。图9所示为不同耦合时间下测得的模拟焊接接头的电位分布。可以看出,X80钢模拟焊接接头各部分间电极电位不同,其中WM与CGHAZ的电极电位较负,而FGHAZ、ICHAZ和远离HAZ的BM的电极电位相对较正。整个电极表面的电位随浸泡时间延长均发生负移,远离HAZ的BM的电极电位较其它部位负移量小,各部分间的电位差略有增加。整个浸泡过程中,WM微电极的电位始终处于最负的位置,FGHAZ和ICHAZ的电位在浸泡2 h内始终最正,而2 h后,远离HAZ的BM的电位最正。由电位情况可以推断,WM和CGHAZ作为模拟焊接接头的主要阳极,腐蚀加速,而FGHAZ和ICHAZ作为主要阴极,腐蚀减缓。

图9

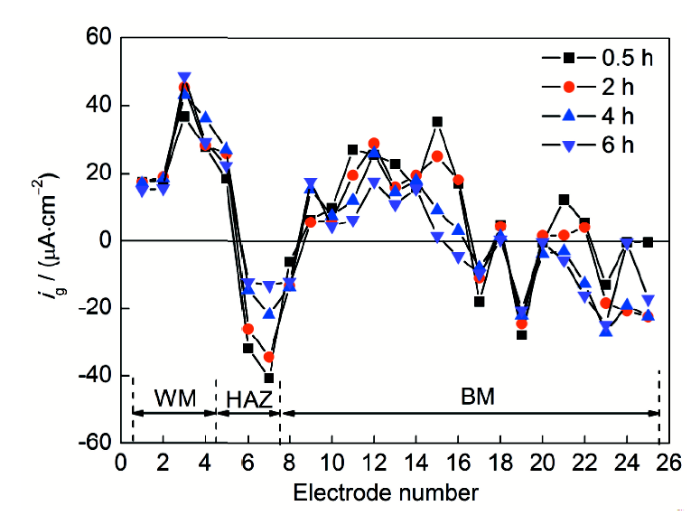

图10所示为不同耦合时间下测得的模拟焊接接头的电偶电流密度(ig)的分布。从图中可以看出,模拟焊接接头表面的腐蚀电流密度存在明显差异,腐蚀不均匀。WM/CGHAZ界面附近相对于其它部位具有较大的阳极电流密度,作为电偶对的主要阳极,腐蚀得以加速;No.6、No.7和No.8的FGHAZ、ICHAZ和临近的BM微电极具有较大的阴极电流密度,作为主要阴极,腐蚀减缓;在腐蚀宏电池与微电池耦合作用下,部分BM微电极出现极性反转的特征。BM微电极中既有阳极性电流也有阴极性电流,电流极性不一,临近HAZ的BM微电极以阳极性电流为主,远离HAZ的BM微电极以阴极性电流为主,随浸泡时间延长,远离HAZ的BM微电极的电流极性均呈现为阴极性电流。各部分的电流密度整体表现为先增加后减小的趋势,但No.3 WM电极与No.9 BM电极的电偶电流密度有逐渐增加、腐蚀加重的趋势。

图10

图10

不同耦合时间下模拟焊接接头的电偶电流密度分布

Fig.10

Galvanic current density (ig) distribution of simulated welded joint

3 分析讨论

3.1 浸泡时间对腐蚀行为的影响

X80钢在CO2饱和的NACE溶液中的阳极反应过程为:

CO2水溶液中存在以下电离平衡过程:

即H2CO3与HAc的部分电离提供H+参与阴极反应,在本工作条件下阴极反应过程主要为[22]:

随反应时间的延长,当电极/溶液界面附近的Fe2+和

3.2 电偶腐蚀强度表征

在本工作中,焊接接头各部分间的电位差较小,混合电位接近各部分的自腐蚀电位(Ecorr),耦接后阳极金属的实际溶解电流密度(ia,j)可表示为电偶电流密度(ig,j)与自腐蚀电流密度(icorr,j)之和[28],即:

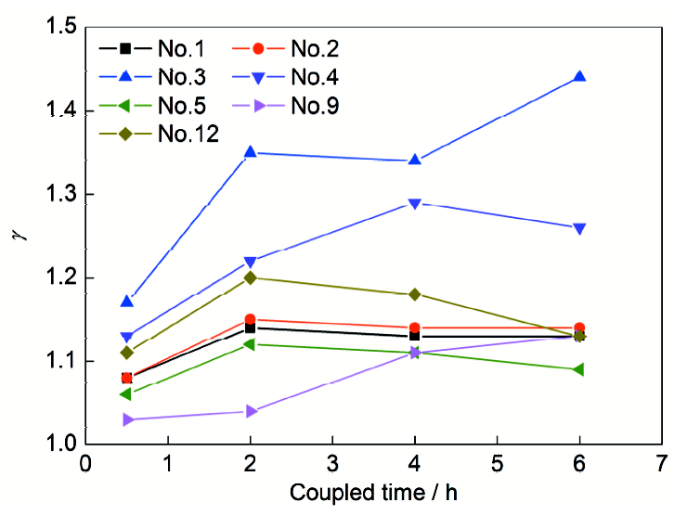

电偶效应(γ)表征由电偶腐蚀引起材料腐蚀速度增大的程度。γ可通过式(9)求得:

图11所示为模拟焊接接头在不同耦合时间下主要阳极和次要阳极耦合前后的电流密度及电偶效应γ。多数电极均表现出先增加后减小的趋势,但No.3 WM微电极和No.9 BM微电极的电偶电流密度随浸泡时间增加而增加,腐蚀被强化。在WM/HAZ界面的No.3、No.4 WM微电极受到较大的电偶腐蚀加速作用。

图11

图11

不同耦合时间下主要阳极与次要阳极的电偶效应

Fig.11

Galvanic effect (γ) of main anode and secondary anode in simulated welded joint at different immersion time

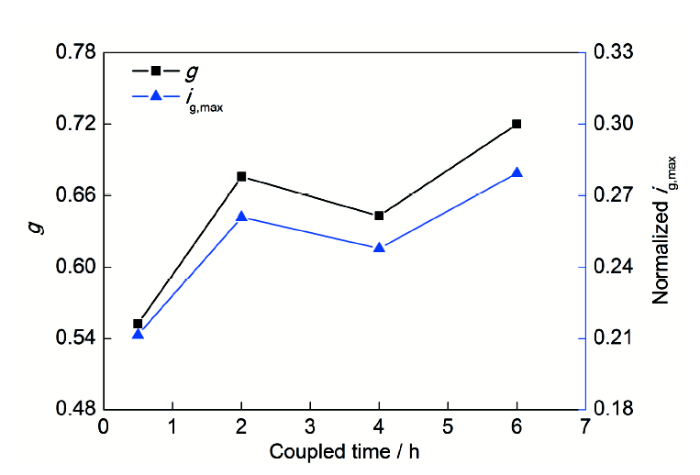

基于统计学中标准差、变异系数的思想,提出电偶腐蚀强度因子(g),用于表征电偶腐蚀强度:

其中,ig,max为阳极区的最大电偶电流密度;ig,j为阳极区任一电极的电偶电流密度;Na为某一时刻电极表面阳极区的电极总数,Na≥2,若Na=1,则g可表示为Nc/Nt;Nc为某一时刻电极表面阴极区的电极总数;Nt为电极总数。

g的值处于0~1之间,其值越大,表明电偶腐蚀越严重。假设电极总数为100根,其中只有2根表现为阳极性电流,且一根的阳极电流大,另一根阳极电流接近0,其余98根表现为阴极性电流,此时g的值接近1,电偶腐蚀严重;若99根为阳极性电流,且阳极电流的数值相差不大,则g的值接近0,电偶腐蚀轻微。

g的计算方法简单,可以对电偶腐蚀强度的演化过程进行量化表征,并且可以通过计算机编程语言实现对电偶腐蚀的电偶电流的测量及电偶腐蚀强度表征的自动化。利用本工作提出的g对文献[29]中低碳钢丝束电极在Evens溶液浸泡4 h时测量得到的电偶电流进行局部腐蚀强度表征,计算得到g为0.77,局部腐蚀程度严重,与文献[29]得出的结论一致,说明g同样可以对其它形式的局部腐蚀的强度进行表征。

图12所示为根据模拟焊接接头在不同耦合时间下的电偶电流密度计算出的g和ig,max随时间的变化。g与ig,max具有相似的特征,总体呈逐渐上升的趋势,在浸泡4 h时出现较前一时刻降低的现象。从电偶电流密度数据来看,模拟焊接接头表面显现为阳极性电流的电极数量有逐渐减少的趋势,腐蚀呈现局部化,局部阳极的腐蚀强化,加速失效。

图12

图12

g与ig,max随时间的变化

Fig.12

Values of galvanic corrosion intensity factor (g) and normalized maximum galvanic current density (ig,max) calculated from galvanic current as a function of time

4 结论

(1) 在CO2饱和的NACE溶液中,孤立的X80钢BM、HAZ和WM的腐蚀倾向为:WM>CGHAZ>BM>ICHAZ>FGHAZ,腐蚀电流密度表征的腐蚀速率为:WM<BM<CGHAZ<FGHAZ<ICHAZ。

(2) WM和CGHAZ作为腐蚀电偶对的主要阳极而加速腐蚀,是X80钢模拟焊接接头的薄弱环节;FGHAZ和ICHAZ作为腐蚀电偶对的主要阴极,腐蚀减缓;由于腐蚀宏电池和腐蚀微电池的耦合作用,部分BM微电极的电流极性随着浸泡时间延长发生反转。

(3) 提出数值处于0~1之间的电偶腐蚀强度因子g,用于表征电偶腐蚀强度,其值越大表明电偶腐蚀越严重。