钢筋钝化膜组成及结构上的差异是钢筋在混凝土中表现出不同耐腐蚀性能的重要原因[11]。关于钢筋钝化膜的组成与结构,通常认为碳钢形成的钝化膜,其外层以氧化程度较高的γ-Fe2O3为主,内层以氧化不充分的Fe3O4为主[12]。Abreu等[13]研究了SAF2205双相不锈钢在模拟混凝土溶液中形成的钝化膜,发现Mo在钝化膜中富集,促进SAF2205不锈钢钝化膜中的Cr / Fe比值在膜生长过程中的提高,使得钢筋的耐腐蚀性能显著提高。Veleva等[14]研究了AISI316不锈钢在不同模拟混凝土孔隙溶液中的钝化特性,结果表明水泥提取液能提高钝化膜的耐蚀性。然而,系统研究钝化膜随时间变化的工作却相对较少,对钢筋完全钝化所需要的时间尚未形成共识,一些学者[15~17]认为3~5 d即可完全钝化,而大部分研究[18~20]认为形成稳定的钝化膜需要长达1周甚至2周的钝化时间,这些争议结果需要进一步的探索与证实。

本工作通过开路电位、电化学阻抗谱(EIS)、Mott-Schottky (MS)曲线、动电位极化曲线、X射线光电子能谱(XPS)等方法对3种Cr含量的钢筋(20MnSi、3Cr和9Cr)开展测试分析,对比研究了在模拟高碱性混凝土孔隙液中3种钢筋钝化膜的生长过程、结构变化以及半导体特性,为耐蚀钢筋在实际工程中的开发利用提供参考依据。

1 实验方法

1.1 实验样品及模拟溶液

实验材料选取3种Cr含量(0、3%和9%,质量分数)的耐蚀钢筋(分别记为20MnSi钢、3Cr钢和9Cr钢),其名义成分如表1所示。3种原始钢筋在统一退火工艺(900 ℃保温1 h,随炉冷却)处理后用于后续实验。实验样品主要分为3种:第1种为电化学测试样品,尺寸为10 mm × 10 mm × 5 mm,试样各面用SiC砂纸打磨至600号以减少缝隙腐蚀的影响,在220 ℃下将样品裹上聚四氟乙烯,将10 mm × 10 mm表面打磨至800号,一面作为工作面,另一面使用焊锡与铜导线进行焊接,最后利用环氧树脂进行固化密封处理;第2种为XPS表面分析样品,尺寸为2 mm × 2 mm × 0.5 mm。所有样品实验前将工作面使用SiC砂纸打磨至2000号,之后依次用去离子水、无水乙醇进行冲洗、吹干,放置于干燥器中备用;第3种为显微组织观察样品,尺寸为10 mm × 10 mm × 5 mm,20MnSi样品使用质量分数为4%的硝酸酒精溶液进行刻蚀,3Cr和9Cr样品使用FeCl3盐酸溶液(FeCl3 5 g + HCl 2 mL + C2H6O 96 mL配制)进行刻蚀。

表1 20MnSi、3Cr和9Cr钢的名义成分 (mass fraction / %)

Table 1

| Steel | C | Mn | Si | Cr | Fe |

|---|---|---|---|---|---|

| 20MnSi | 0.21 | 1.6 | 0.8 | 0 | Bal. |

| 3Cr | 0.21 | 1.6 | 0.8 | 3 | Bal. |

| 9Cr | 0.21 | 1.6 | 0.8 | 9 | Bal. |

本实验采用0.6 mol/L KOH + 0.2 mol/L NaOH + Sat.Ca(OH)2来模拟高碱性混凝土孔隙液,pH = 13.6。使用Sartorius天平对样品及配制溶液的试剂进行称量,精度为0.1 mg。为排除温度变化对实验结果的影响误差,采用水浴锅将实验溶液温度恒定在30 ℃。

1.2 电化学测试

电化学测试采用三电极系统在Reference 600电化学工作站进行,工作电极面积为10 mm × 10 mm,辅助电极为Pt电极,面积为20 mm × 20 mm,参比电极为饱和甘汞电极(SCE),电极体系放置于水浴锅中,恒温30 ℃。对模拟混凝土溶液中的样品分别进行动电位极化曲线、EIS及MS曲线测试。EIS测量的激励信号为正弦波,振幅10 mV,频率范围为10-2~105 Hz。动电位极化曲线从相对开路电位(Eocp) -0.25 V正向扫描至1 V,扫描速率为0.167 mV/s。MS曲线电位扫描速率为25 mV/s,频率为1 kHz,扫描电位区间为-0.8~0.3 V (vs SCE)。所有电化学测试均在开路电位稳定后进行。为确保实验结果的可靠性,至少采用3个平行试样进行电化学测试,每次均采用新的钢筋试样和模拟溶液。

1.3 表面分析

使用IN-SPECTF扫描电子显微镜(SEM)观察样品的显微组织。使用ESCALAB 250 XPS对样品进行表面分析,AlKα,光子能量为1486.6 eV,溅射速率0.1 nm/s,检测得到的XPS数据结果,以C1s峰(284.6 eV)作为校正峰,对结合能偏移进行校正,并根据标准谱的结合能数据库进行标定,拟合软件为XPSPEAK4.1。分别采集溅射时间为0、10、20、30、40、50和60 s下的Fe、Cr元素精细谱线。

2 实验结果与讨论

2.1 显微组织

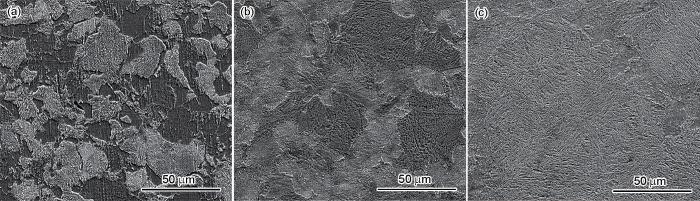

3种钢筋在统一退火工艺下得到的显微组织SEM像如图1所示。可见,3种钢在组织形貌上存在一定的差异:20MnSi钢组织为铁素体+珠光体,3Cr和9Cr钢组织为马氏体。

图1

图1

热处理后3种钢筋显微组织的SEM像

Fig.1

SEM images of three kinds of steel bars after annealing heat treatment

(a) 20MnSi steel (b) 3Cr steel (c) 9Cr steel

2.2 电化学结果

2.2.1 开路电位随时间变化

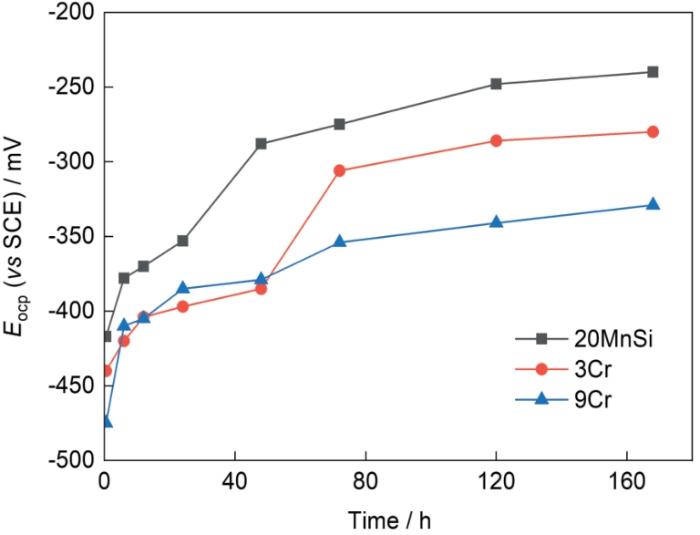

图2为3种钢筋浸泡在模拟高碱性混凝土孔隙液中开路电位随时间的变化曲线。可以看出,随着浸泡时间的增加,3种钢筋的开路电位整体上都表现为正向移动的趋势,从开始到浸泡168 h后,3种钢筋的开路电位上升了约200 mV。在浸泡开始前72 h内,3种钢筋的开路电位上升速率较快;随着浸泡时间的进一步延长,开路电位的上升速率减慢;浸泡120 h后,3种钢筋的开路电位达到相对稳定,20MnSi钢、3Cr钢和9Cr钢的开路电位分别稳定在-250、-280和-330 mV左右。开路电位是一个热力学参数,是钢筋试样表面所有阳极与阴极反应耦合的结果,其大小反映了金属的腐蚀倾向[21]。当开路电位达到一个稳定的数值后,钢筋试样表面阴阳极反应达到一个相对稳定的平衡状态。图中3种钢筋的开路电位变化趋势表明,钢筋浸泡在模拟高碱性混凝土孔隙液中形成的钝化膜并不是保持不变的,钝化膜的致密性、稳定性以及组成结构可能随浸泡时间发生变化,3种钢在浸泡120 h后表面生成的钝化膜才逐渐稳定下来。

图2

图2

20MnSi、3Cr和9Cr钢在模拟混凝土孔隙液中开路电位随浸泡时间的变化

Fig.2

Open circuit potential (Eocp) of 20MnSi, 3Cr, and 9Cr steels with immersion time in simulated concrete pore solution (SCE—saturated calomel electrode)

2.2.2 极化曲线

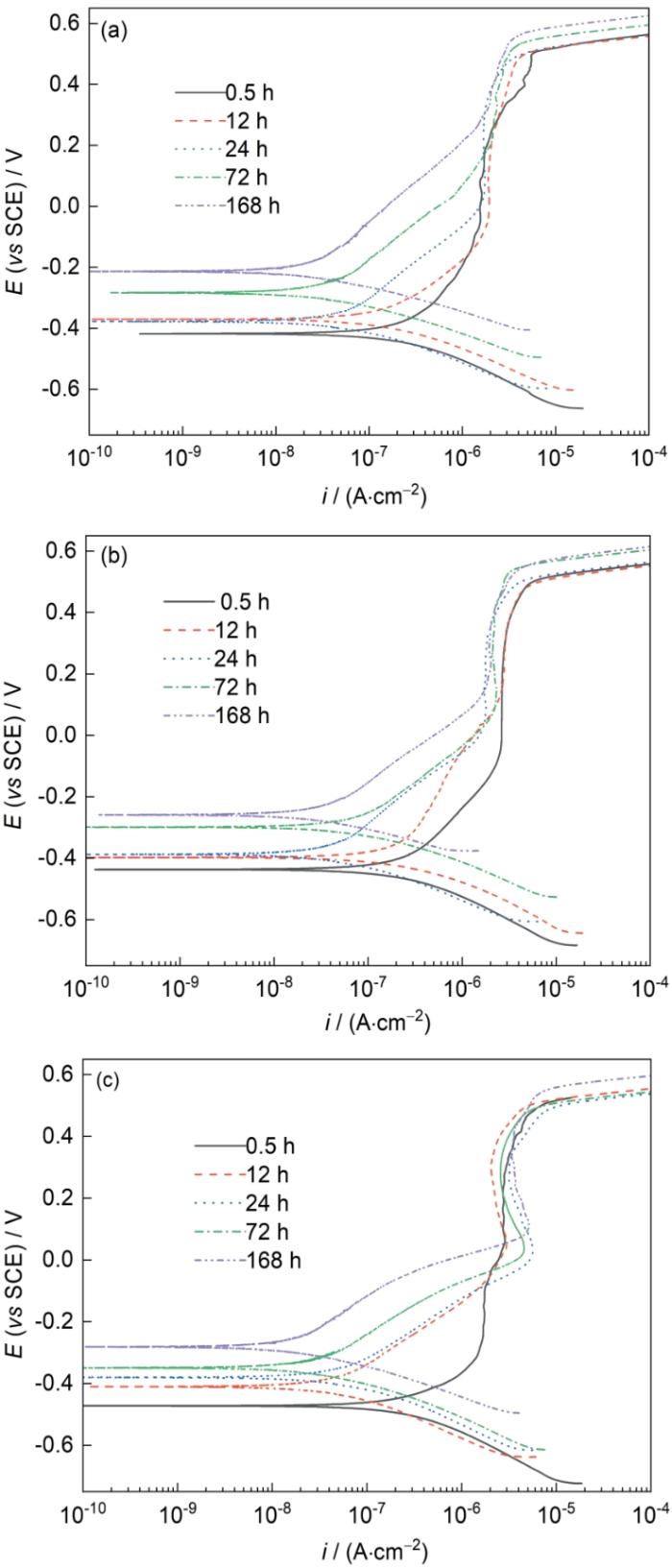

图3为3种钢筋在混凝土模拟液中浸泡不同时间的动电位极化曲线。可以看出,3种钢筋的极化曲线特征相似,阴极过程是钝化膜上发生的氧还原反应,由电荷转移控制,阳极曲线均表现出明显的钝化特征,都具有相似且较宽的钝化区间,点蚀电位维持在0.55 V左右,且维钝电流密度均小于5 × 10-6 A/cm2,说明3种钢筋阳极极化时表面均形成了钝化膜。随着Cr含量的增加,阳极曲线中活化-钝化转化区更加明显,表明Cr含量的增加改变了钝化膜的组成与结构。

图3

图3

20MnSi、3Cr和9Cr钢在模拟混凝土溶液中浸泡不同时间后的极化曲线

(a) 20MnSi steel (b) 3Cr steel (c) 9Cr steel

Fig.3

Polarization curves of three steels in simulated concrete pore solution for different immersion time (E—potential, i—current density)

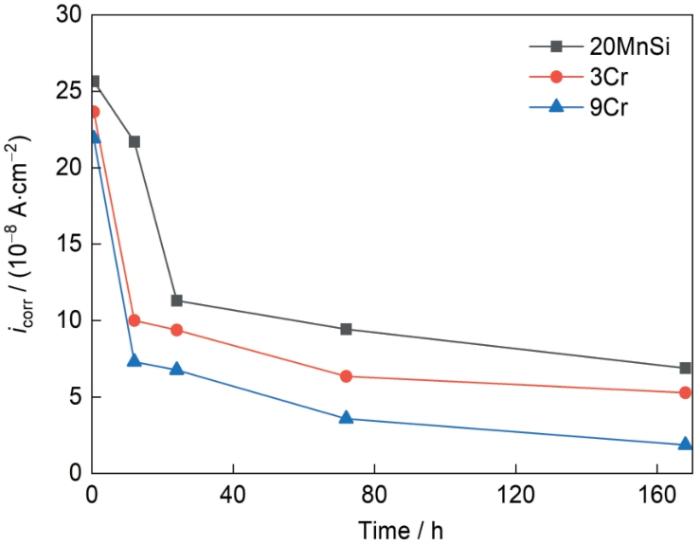

3种钢筋极化曲线变化规律一致,随浸泡时间增加,整条曲线向左上方偏移,自腐蚀电位正移,阳极电流密度减小,点蚀电位略有增加,说明随时间增加,钝化膜逐渐趋于更稳定,其耐点蚀能力更强,对钢筋基体有更强的保护能力。图4为拟合得到的3种钢在模拟混凝土溶液中浸泡不同时间后的腐蚀电流密度(icorr)。3种钢筋的icorr均在3 × 10-7 A/cm2以下,前72 h内3种钢筋icorr下降速率较快,随浸泡时间的延长,icorr下降速率减慢,表明前72 h内钝化膜结构变化较为明显,随着浸泡时间延长,钝化膜结构变化减缓,这与开路电位随时间的变化趋势是一致的。浸泡相同时间后,icorr随Cr含量增加而降低,表明Cr元素的添加使得钢筋具有更好的耐腐蚀性能。

图4

图4

20MnSi、3Cr和9Cr钢在模拟混凝土溶液中浸泡不同时间后的腐蚀电流密度

Fig.4

Corrosion current density (icorr) of 20MnSi, 3Cr, and 9Cr steels in simulated concrete pore solution for different immersion time

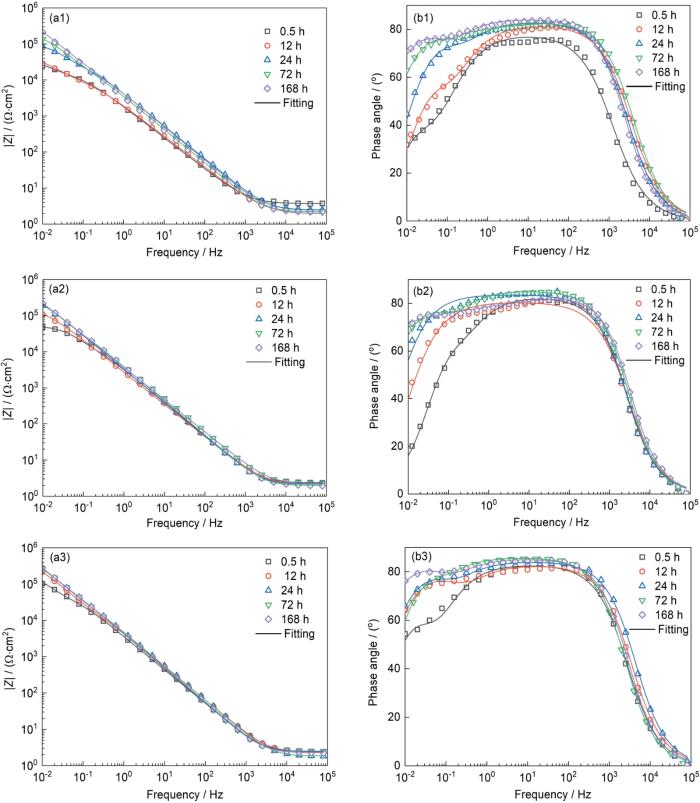

2.2.3 EIS

图5为20MnSi、3Cr和9Cr钢在混凝土模拟液中浸泡不同时间的EIS结果。其中,高频的阻抗模值代表溶液电阻,低频的阻抗模值代表极化电阻和溶液电阻之和[22]。在混凝土模拟溶液中,3种钢的溶液电阻都保持相对稳定,为2~3 Ω·cm2。Bode模值图中的低频阻抗模值反映出钢筋腐蚀反应进行的阻力,低频阻抗模值越大,钢筋越耐腐蚀。从图5a中可以看出,3种钢筋在混凝土模拟溶液中的阻抗行为表现出相似的演变规律。对同一种钢来说,随着浸泡时间的增加,钢筋的低频阻抗模值增大,尤其在前72 h内,阻抗模值增长较快,且相位角峰宽也随着浸泡时间的延长而逐渐增宽,说明在模拟混凝土溶液中钢筋钝化膜处于不断生长并且趋于完整致密的过程,钝化膜成分也可能处于不断变化的状态。浸泡时间相同时,3种钢筋的低频阻抗模值由大到小为9Cr > 3Cr > 20MnSi,说明Cr元素的添加提高了钢筋的耐腐蚀性能,这种改善作用归因于Cr对钢筋钝化膜的组成及结构的影响。

图5

图5

20MnSi、3Cr和9Cr钢在模拟液中浸泡不同时间后EIS结果

Fig.5

Bode-impedance modulus (|Z|) plots (a1-a3) and Bode-phase angle plots (b1-b3) of 20MnSi (a1, b1), 3Cr (a2, b2), and 9Cr (a3, b3) steels in simulated solution for different immersion time

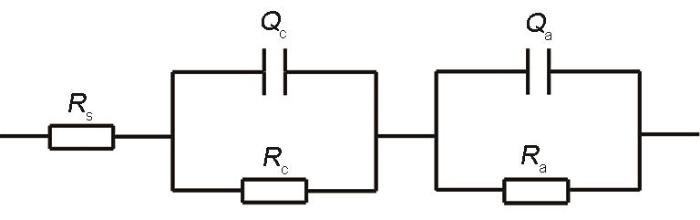

通过图5 Bode相位角-频率曲线可以看出,低频相位角呈现较宽且不对称的相角峰,说明存在2个时间常数。相位角可以反映出表面的平整程度。当钢筋表面平整度较高时,意味着钢筋表面的电化学活性位点较少,电荷传递较为困难,从而在较高的频率下显示出更接近90°的最大相位角。相反,当钢筋表面平整度较低时,表面存在更多的电化学活性位点,导致电荷传递较为顺畅,从而在Bode图中显示出较低的最大相位角[23]。可以看出,随时间延长,3种钢筋的最大相位角同样显示出钢筋钝化膜平整度增高且耐蚀性能增强,而3种钢筋的最大相位角均小于90°,这可能是由于固体电极表面的粗糙度和不均匀性导致的频散现象,从而偏离了理想的电容行为。图6为3种钢筋在模拟高碱性混凝土孔隙液中EIS拟合的等效电路。其中,Rs代表溶液电阻,Rc和Ra分别代表阴极氧还原的极化电阻和阳极钝化膜形成反应的阳极电荷转移电阻,Qc和Qa分别代表阴极氧还原电容和阳极双电层电容。20MnSi、3Cr和9Cr钢的EIS拟合结果如表2所示。

图6

图6

用于EIS数据拟合等效电路

Fig.6

Equivalent electrical circuit model for EIS data fitting (Rs—solution resistance, Rc—polarization resistance of cathodic oxygen reduction, Qc—cathode oxygen reduction capacitance, Ra—charge transfer resistance, Qa—double layer capacitance)

表2 20MnSi、3Cr和9Cr钢浸泡不同时间后等效电路的拟合参数

Table 2

| Steel | Time h | Rs Ω·cm2 | Qc-Y0 10-3 Ω-1·cm2·S-n | nc | Rc Ω·cm2 | Qa-Y0 10-3 Ω-1·cm2·S-n | na | Ra Ω·cm2 | χ2 |

|---|---|---|---|---|---|---|---|---|---|

| 20MnSi | 0.5 | 3.66 | 0.26 | 0.94 | 1994 | 0.180 | 0.84 | 28530 | 1.71 × 10-3 |

| 12 | 2.14 | 0.21 | 0.90 | 2083 | 0.200 | 0.84 | 39500 | 2.63 × 10-3 | |

| 24 | 2.45 | 0.12 | 0.96 | 2467 | 0.066 | 0.89 | 90720 | 3.04 × 10-3 | |

| 72 | 2.18 | 0.22 | 0.92 | 2654 | 0.066 | 0.93 | 208200 | 9.20 × 10-4 | |

| 168 | 2.30 | 0.19 | 0.93 | 4246 | 0.065 | 0.94 | 623600 | 8.13 × 10-4 | |

| 3Cr | 0.5 | 2.33 | 0.16 | 0.92 | 3563 | 0.085 | 0.93 | 31360 | 6.99 × 10-4 |

| 12 | 2.22 | 0.16 | 0.92 | 3958 | 0.082 | 0.96 | 163500 | 5.50 × 10-4 | |

| 24 | 2.22 | 0.20 | 0.85 | 4212 | 0.059 | 0.95 | 391700 | 1.28 × 10-3 | |

| 72 | 2.19 | 0.17 | 0.92 | 5314 | 0.066 | 0.93 | 619500 | 8.77 × 10-4 | |

| 168 | 2.23 | 0.16 | 0.94 | 6838 | 0.061 | 0.96 | 940600 | 4.46 × 10-4 | |

| 9Cr | 0.5 | 2.41 | 0.15 | 1.00 | 3104 | 0.072 | 0.90 | 48360 | 9.64 × 10-4 |

| 12 | 2.35 | 0.16 | 0.89 | 4819 | 0.055 | 0.93 | 642700 | 7.73 × 10-4 | |

| 24 | 1.81 | 0.18 | 0.93 | 5966 | 0.047 | 0.94 | 817900 | 4.06 × 10-4 | |

| 72 | 2.34 | 0.31 | 1.00 | 7037 | 0.047 | 0.94 | 1149000 | 9.31 × 10-4 | |

| 168 | 2.23 | 0.21 | 0.93 | 8154 | 0.048 | 0.95 | 1458000 | 3.23 × 10-4 |

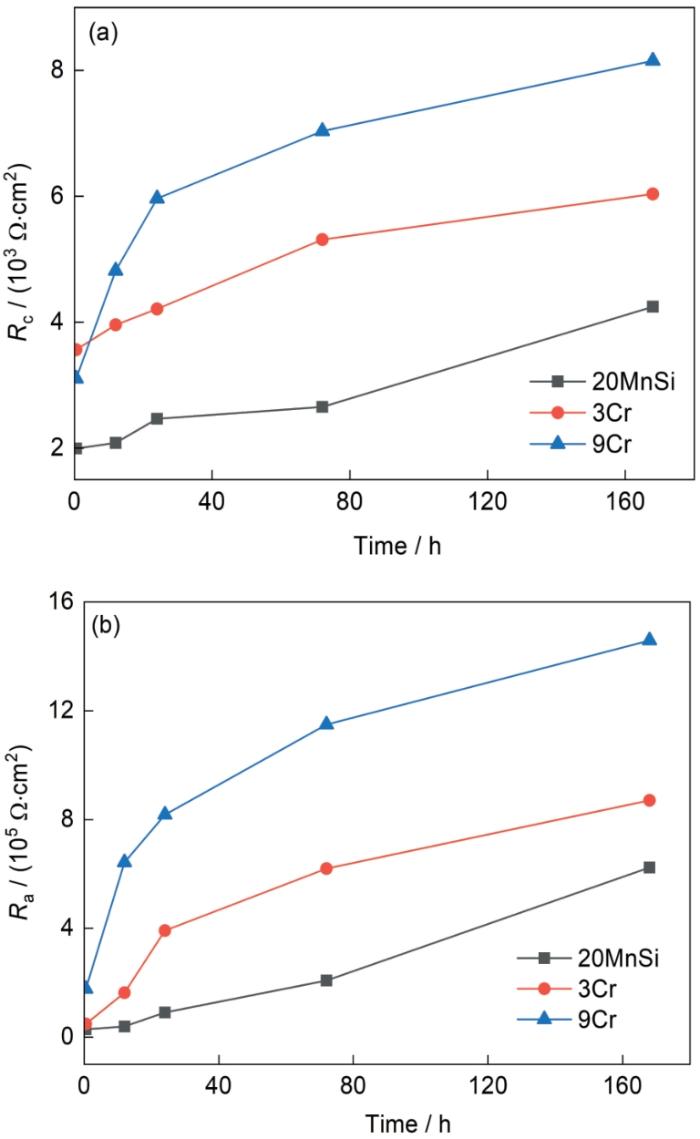

为了直观分析3种钢筋耐蚀性的差别,将3种钢筋EIS拟合得出的Rc和Ra随浸泡时间的变化曲线绘于图7。可以看出,3种钢筋的Rc和Ra随时间增加都呈现出上升趋势,说明3种钢筋的耐腐蚀性能随浸泡时间延长都有了一定的增强。9Cr钢筋的Rc在0.5 h时低于3Cr钢,其余各个时间段,9Cr钢的Rc和Ra一直保持最高值,3Cr钢次之,20MnSi相比3Cr和9Cr钢一直保持较低值,表明Cr元素的添加提高了钢筋钝化膜的保护性能。浸泡0.5 h后,20MnSi、3Cr和9Cr钢的阳极电荷转移电阻分别为28530、31360和48360 Ω·cm2,3Cr和9Cr钢的阳极电荷转移电阻分别是20MnSi的1.10和1.70倍。经过168 h钝化后,20MnSi、3Cr和9Cr钢的阳极电荷转移电阻分别达到了623600、940600和1458000 Ω·cm2,此时3Cr和9Cr钢的阳极电荷转移电阻分别是20MnSi的1.51和2.34倍,说明随钝化时间的延长,3Cr和9Cr钢相比20MnSi钝化膜的保护能力增强更快。与钝化0.5 h相比,168 h后20MnSi、3Cr和9Cr 3种钢筋的阳极电荷转移电阻分别为0.5 h后的22、30和30倍,说明Cr元素的添加使得钢筋在模拟高碱性混凝土孔隙液中的耐腐蚀性能随时间延长提升更快,且添加较高含量的Cr能够使钢筋耐腐蚀性能随时间提升更加显著。

图7

图7

20MnSi、3Cr和9Cr钢极化电阻(Rc)和电荷转移电阻(Ra)随时间变化曲线

Fig.7

Evolutions of Rc (a) and Ra (b) of 20MnSi, 3Cr, and 9Cr steels with time

2.2.4 Mott-Schottky曲线

式中,正号代表n型半导体特征,负号代表p型半导体特征;空间电荷层的点缺陷密度(N)分别对应施主密度(Nd)和受主密度(Na);ε为钝化膜的相对介电常数,取值12;ε0为真空介电常数(8.85 × 10-14 F/cm);Efb为平带电位;k为Boltzmann常数(1.38 × 10-23 J/K);T为温度(K),e为电子电荷(1.6029 × 10-19 C),kT / e在30 ℃下的值约为0.026 V。

图8

图8

20MnSi、3Cr和9Cr钢在模拟混凝土溶液中浸泡不同时间后的Mott-Schottky (MS)曲线

Fig.8

Mott-Schottky (MS) curves of three steels in simulated concrete pore solution for different immersion time (Csc—capacitance of space charge layer)

(a) 20MnSi steel

(b) 3Cr steel

(c) 9Cr steel

表3 20MnSi、3Cr和9Cr钢在模拟混凝土溶液中浸泡不同时间后点缺陷密度 (1021 cm-3)

Table 3

Time h | 20MnSi | 3Cr | 9Cr | |||

|---|---|---|---|---|---|---|

| R1 | R2 | R1 | R2 | R1 | R2 | |

| 0.5 | 4.88 | 5.20 | 3.62 | 5.18 | 3.57 | 3.48 |

| 12 | 4.52 | 5.06 | 3.46 | 3.89 | 2.45 | 3.04 |

| 24 | 4.11 | 4.42 | 3.13 | 3.48 | 2.32 | 2.94 |

| 72 | 3.39 | 3.90 | 2.92 | 3.29 | 1.94 | 2.57 |

| 168 | 2.54 | 3.25 | 2.16 | 2.48 | 1.81 | 2.27 |

2.3 钝化膜XPS结果

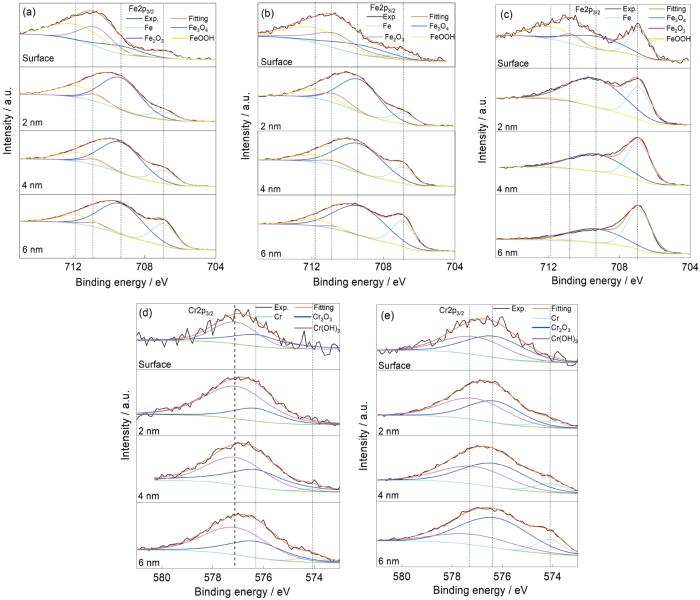

已有研究[28]证明钢筋在碱性溶液中形成的钝化膜具有双层结构,因此,探讨钢筋钝化膜成分随深度的变化趋势,对深入了解钝化膜的生长过程具有重要意义。图9为20MnSi、3Cr和9Cr钢在模拟高碱性混凝土孔隙液中浸泡168 h后表面钝化膜的Fe2p3/2和Cr2p3/2的XPS精细谱图。根据前人的研究结果[19,29]以及谱图特征,3种钢表面钝化膜中Fe2p3/2谱图被拟合为单质Fe (706.9 eV),二价Fe氧化物Fe3O4 (709.2 eV),三价Fe氧化物Fe2O3 (710.7 eV),及三价Fe氢氧化物FeOOH (711.8 eV);3Cr和9Cr钢的Cr2p3/2谱图被拟合为单质Cr (574.1 eV),三价Cr氧化物Cr2O3 (576.4 eV),及三价Cr氢氧化物Cr(OH)3 (577.1 eV)。浸泡168 h后,由图9a~c可以看出,3种钢的钝化膜中Fe(Ⅲ)化合物峰面积随溅射深度的增加显著减小,而Fe(Ⅱ)化合物和单质Fe峰面积显著增加,在20MnSi和3Cr钢钝化膜表层中Fe(Ⅱ)化合物和单质Fe峰面积较小,说明表层中Fe(Ⅱ)化合物和单质Fe含量较少;而从图9d和e可以看出,3Cr、9Cr钢钝化膜中Cr(Ⅲ)化合物峰面积随溅射深度的增加没有明显改变,只有在钝化膜较深位置处才检测到大部分的单质Cr。

图9

图9

20MnSi、3Cr和9Cr钢浸泡168 h后表面钝化膜不同溅射深度的XPS

Fig.9

Detailed XPS of the surface passive film formed on the 20MnSi (a), 3Cr (b, d) and 9Cr (c, e) steels with different sputter depths after immersion of 168 h

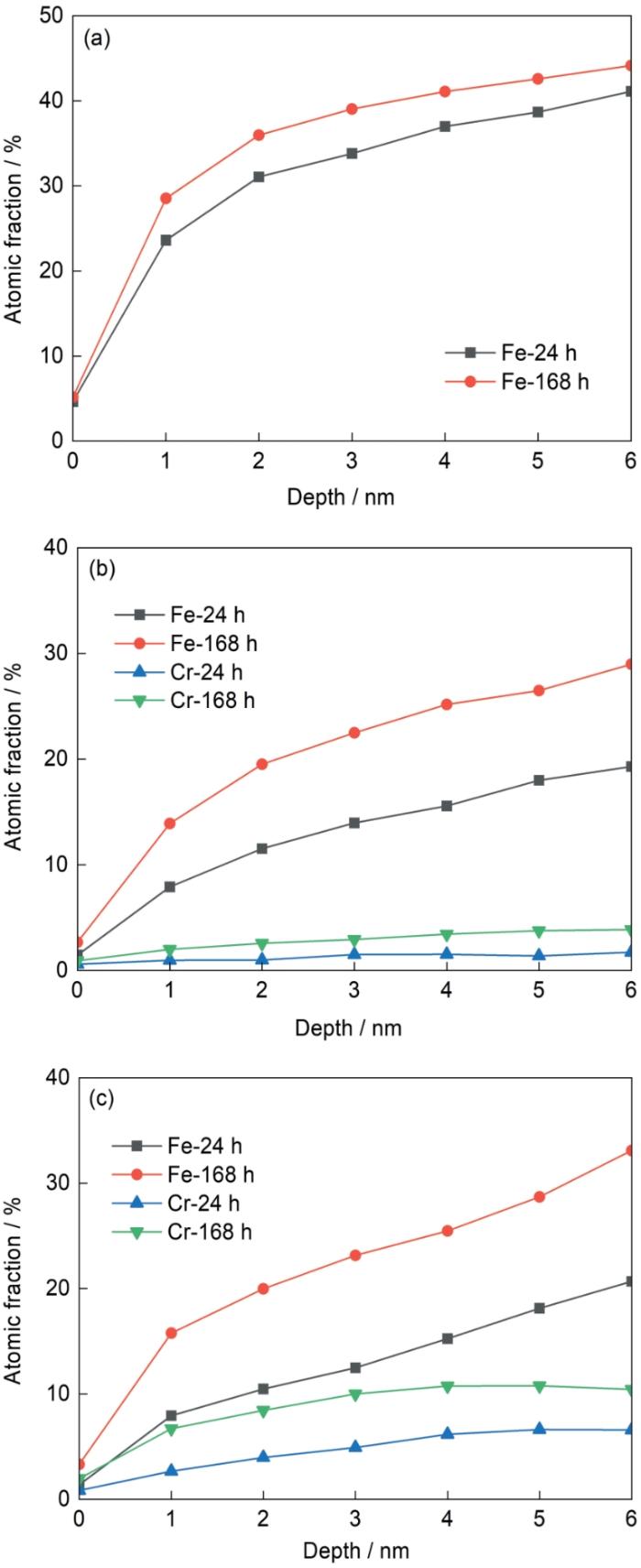

图10为3种钢筋在浸泡24和168 h后,钝化膜中元素含量随溅射深度的变化曲线。可以看出,3种钢筋在浸泡168 h后钝化膜各层中的Fe、Cr元素含量相较于浸泡24 h均有一定的增长。钝化膜形成过程中,钢筋基体中的Fe、Cr元素逐渐向钝化膜中聚集,使得钝化膜中形成的Fe的化合物和Cr的化合物含量随浸泡时间延长而增多,Fe、Cr元素含量变化说明钝化膜在模拟液中逐渐生长且趋于致密。

图10

图10

3种钢筋钝化膜中不同元素含量随溅射深度变化曲线

Fig.10

Depth trend of element contents of three steel specimens

(a) 20MnSi steel (b) 3Cr steel (c) 9Cr steel

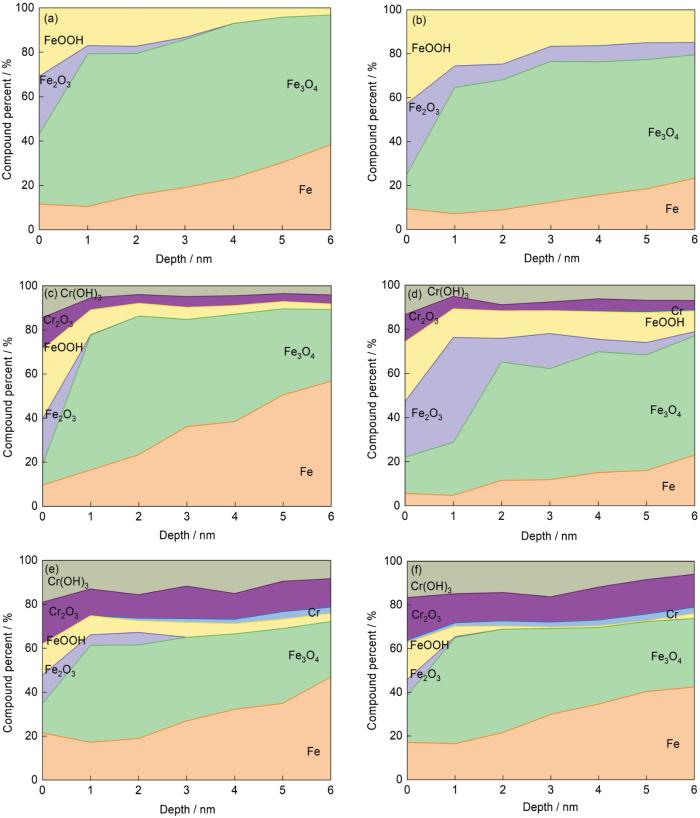

为了直观了解钝化膜中Fe、Cr元素不同产物的分布特征,根据钝化膜中各元素含量随深度变化趋势,结合XPS分峰数据进行归一化处理,得到3种钢筋在模拟混凝土溶液中浸泡24和168 h后钝化膜中不同成分随溅射深度的分布,如图11所示。可以看出,在浸泡相同时间后,3种钢筋钝化膜组成成分主要差别是:20MnSi钝化膜中只有Fe的化合物,3Cr、9Cr钢钝化膜中除了Fe的化合物之外,还存在Cr的化合物,9Cr钢钝化膜Cr的化合物含量要多于3Cr钢。3种钢钝化膜中各化合物相对含量在溅射深度为1 nm时发生转折,当溅射深度大于1 nm时,3种钢筋钝化膜中Fe(III)化合物含量显著下降,而Fe(II)化合物含量显著上升,含Cr钢钝化膜中Cr的化合物相较于钝化膜表面也有一定程度下降。研究[30]发现,钝化膜中形成的Cr(III)氧化物可有效提高钢的耐腐蚀性能,主要是因为Cr的氧化物含量增加使得钝化膜空间电荷层增大,对电子和空穴的流动起到有效的阻碍作用。钝化膜结构成分上的差异是造成阳极极化电阻9Cr钢 > 3Cr钢 > 20MnSi钢的重要原因,使得含Cr钢筋表现出优异的耐腐蚀性能。

图11

图11

模拟混凝土溶液中浸泡24和168 h后,20MnSi、3Cr和9Cr钝化膜中不同成分随溅射深度分布

Fig.11

Distribution of different components with sputter depth within the passive film of 20MnSi (a, b), 3Cr (c, d) and 9Cr (e, f) after 24 h (a, c, e) and 168 h (b, d, f) immersion in simulated concrete pore solutions

随浸泡时间的延长,3种钢钝化膜中单质Fe的相对含量变少,说明生成的Fe的氧化物增多。20MnSi和3Cr钢钝化膜中Fe2O3及FeOOH三价Fe化合物相对含量明显变多,且在外层中占据主导地位,这种变化可归因于钝化膜中铁的氧化物由磁铁矿(Fe3O4)向赤铁矿(Fe2O3)的转变过程,从而导致钢表面形成的钝化膜厚度和化学成分发生改变[30,31]。钝化膜组成的另一个重要特征与Cr的氧化物含量有关。由图11可以看出,3Cr钢的相对含量随浸泡时间延长变化并不明显,但由前面分析已知Cr元素在钝化膜中含量随浸泡时间延长而增多,因而钝化膜中Cr的化合物实际含量是增多的,而9Cr钢的Cr的化合物随浸泡时间延长显著增多。含Cr钢筋随浸泡时间延长钝化膜中铬化物增加使得钢筋在高碱性溶液中耐腐蚀性能增强,与开路电位随浸泡时间不断正向升高及阻抗模值增大的变化规律一致。

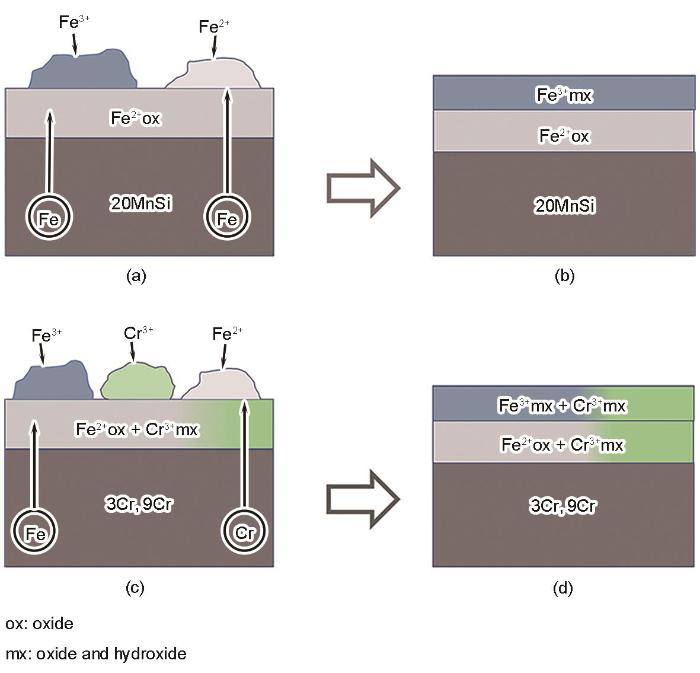

2.4 讨论

根据上述XPS分析以及前人研究结果[32],对混凝土模拟溶液中3种钢筋钝化膜的形成,可提出如下生长机制,如图12所示。本工作中,钝化膜结构呈化学梯度的层状结构,钝化膜在生长过程中,其结构、组分是不稳定的,处于不断变化的状态。20MnSi钢在钝化初始阶段,在金属基体表面会迅速形成一层以Fe(Ⅱ)为主的氧化物膜层,随着钝化时间的延长,外侧的Fe(Ⅱ)化合物作为反应物生成以Fe(Ⅲ)为主的钝化膜外层,最终形成内层以Fe(Ⅱ)为主导,外层以Fe(Ⅲ)为主导的双层钝化膜结构。含Cr钢筋在钝化初始阶段,表面基体形成Fe(Ⅱ)氧化物和Cr(Ⅲ)化合物的膜层,随着钝化时间的延长,膜层中Cr(Ⅲ)化合物含量逐渐增多,而外层中Fe(Ⅱ)化合物作为反应物生成Fe(Ⅲ)化合物,因此含Cr钢筋表面形成的钝化膜外层主要以Fe(Ⅲ)、Cr(Ⅲ)的氧化物和氢氧化物为主,内层主要为Fe(Ⅱ)的氧化物和Cr(Ⅲ)的氧化物和氢氧化物。

图12

图12

20MnSi、3Cr和9Cr钢在模拟混凝土孔隙液中钝化膜生长机制示意图

Fig.12

Schematics of growth mechanism of the passive film formed on three steels in simulated concrete pore solution

(a) initial growth stage of 20MnSi steel passive film

(b) stable stage of 20MnSi steel passive film

(c) initial growth stage of passive film for 3Cr and 9Cr steels

(d) stable stage of passive film for 3Cr and 9Cr steels

钢筋在模拟高碱性混凝土孔隙液中形成的钝化膜结构是造成钢筋耐腐蚀性能差异的重要原因。不同Cr含量钢筋表面生成的钝化膜中Cr的化合物的相对含量不同,使得钢筋表现为不同的耐腐蚀性能。Cr含量越高,则生成的Cr的化合物相对含量越多,钢筋就越耐腐蚀,在电化学结果中表现为:浸泡相同时间后,钢筋的腐蚀电流密度随Cr含量增加而减小,而阳极电荷转移电阻随Cr含量的增加而增大。随着钢筋在模拟液中的浸泡时间延长,Fe、Cr元素从基体向钝化膜中聚集,在钝化膜中形成更多Fe和Cr的化合物,钝化膜中的点缺陷逐渐降低,钝化膜变得更加致密,3种钢筋的腐蚀电流密度降低且阳极极化电阻增大,开路电位正向移动,钢筋随着浸泡时间的延长表现出更好的耐腐蚀性能。

3 结论

(1) 钢筋中Cr元素的添加能够增强钢筋的耐腐蚀性能,随着Cr含量的提高,钢筋的极化电阻增大,腐蚀电流密度减小,钝化膜致密性增强,3种钢筋耐腐蚀性能由高至低顺序为9Cr钢 > 3Cr钢 > 20MnSi钢。

(2) 3种钢筋在模拟溶液中-0.8~0.2 V电位区间上表现为n型半导体性质。随浸泡时间的延长,3种钢筋形成的钝化膜点缺陷密度逐渐降低,钝化膜致密性增强,钢筋耐腐蚀性能提高,钢筋Cr含量越高,钢筋耐腐蚀性能随浸泡时间的提高效果越显著。

(3) 20MnSi、3Cr和9Cr钢在高碱性混凝土模拟液中生成的钝化膜在成分上具有层状结构。20MnSi钢形成的钝化膜,外层主要是Fe(Ⅲ)化合物,内层主要是Fe(Ⅱ)氧化物。3Cr钢和9Cr钢表面生成的钝化膜外层由Fe(Ⅲ)和Cr(Ⅲ)的氧化物和氢氧化物组成,内层由Fe(Ⅱ)氧化物和Cr(Ⅲ)的化合物组成。

参考文献

Service life prediction of RC structures in marine environment using long term chloride ingress data: Comparison between exposure trials and real structure surveys

[J].

Experimental investigation on the cyclic performance of reinforced concrete piers with chloride-induced corrosion in marine environment

[J].

Getting into the groove: Opportunities to enhance the ecological value of hard coastal infrastructure using fine-scale surface textures

[J].

Corrosion of reinforced concrete exposed to marine environment

[J].

Corrosion behavior of epoxy-coated reinforced bars in RC test specimens subjected to pre-exposure loading and wetting-drying cycles

[J].

Passivity of 316L stainless steel in borate buffer solution studied by Mott-Schottky analysis, atomic absorption spectrometry and X-ray photoelectron spectroscopy

[J].

Depth profile analysis of thin passive films on stainless steel by glow discharge optical emission spectroscopy

[J].

Kinetics of layer formation and corrosion processes of passive iron in acid solutions

[J].

Comparative study of passive films of different stainless steels developed on alkaline medium

[J].

Comparative cyclic voltammetry and surface analysis of passive films grown on stainless steel 316 in concrete pore model solutions

[J].

Voltammetry and surface analysis of AISI 316 stainless steel in chloride-containing simulated concrete pore environment

[J].

Corrosion behaviour of corrugated lean duplex stainless steels in simulated concrete pore solutions

[J].

Electrochemical characterization of mild steel in alkaline solutions simulating concrete environment

[J].

Corrosion behavior of Cr modified HRB400 steel rebar in simulated concrete pore solution

[J].

Angle-resolved XPS study of carbon steel passivity and chloride-induced depassivation in simulated concrete pore solution

[J].

The effect of concrete pore solution composition on the quality of passive oxide films on black steel reinforcement

[J].

Effect of chloride ion on corrosion behavior of low carbon steel in 0.1 M NaHCO3 solution with different dissolved oxygen concentrations

[J].

Application of EIS to cathodically protected steel: Tests in sodium chloride solution and in chloride contaminated concrete

[J].

Characterization of passive film on 2205 duplex stainless steel in sodium thiosulphate solution

[J].

Passive film on 2205 duplex stainless steel studied by photo-electrochemistry and ARXPS methods

[J].

Characterisation of passive films formed on low carbon steel in borate buffer solution (pH 9.2) by electrochemical impedance spectroscopy

[J].

Pitting corrosion behavior of a sputtered nanocrystalline thin film of austenitic stainless steel in 3.5 mass% NaCl solution

[J].

奥氏体不锈钢溅射纳米晶薄膜的点蚀行为研究

[J].

The passive film growth mechanism of new corrosion-resistant steel rebar in simulated concrete pore solution: Nanometer structure and electrochemical study

[J].

XPS study of duplex stainless steel oxidized by oxygen atoms

[J].

The passive behaviour of AISI 316 in alkaline media and the effect of pH: A combined electrochemical and analytical study

[J].

A XPS study of the Mo effect on passivation behaviors for highly controlled stainless steels in neutral and alkaline conditions

[J].

Natural passivation behavior and its influence on chloride-induced corrosion resistance of stainless steel in simulated concrete pore solution

[J].