国内外已发生多起高压直流输电系统对埋地管道干扰的案例。Caroli等[8]现场调研了巴西±600 kV Itaipu输电工程对周围埋地管道造成的干扰,测试结果显示,管道受到干扰后的管地电位最高为21 V;Nicholson[9]报道了魁北克-新英格兰±450 kV高压直流输电工程与原油和天然气管道并行或交叉时,会有1200 A入地电流被附近埋地管道吸收致使管地电位偏移达300~700 mV。国内如广东省云广线鱼龙岭接地极单极运行时,阴极保护系统被烧坏,监测接地极38 km以内管道的管地电位,发现其偏移量可达-70 V[5];±800 kV向家坝-上海HVDC工程在对川气东送管道某次干扰时,宜昌阴极保护站附近电位负移至-2900 mV,管道受影响范围可达40 km[10]。李振军[11]发现哈密南-郑州±800 kV特高压直流输电系统哈密单接地极运行时,入地电流最高可达2900 A,此时西气东输管道管地电位发生大幅偏移,当接地极阴极放电时,管地电位正向偏移最大可达11.73 V,当接地极阳极放电时,管地电位负向偏移最大可达7.1 V,管道运行受到重大威胁;李丹丹[12]在长期监测国内某条管道时发现,当其受到某±500 kV的高压直流干扰时,管地电位大幅偏移,最正值可达2900 mV,最负值可达-3000 mV,远远超过阴极保护的标准要求,并且受干扰时间长达数小时。Qin等[13]对距离从化接地极7 km的管道管地电位和泄漏电流密度进行测量,发现当接地极阴极放电3200 A时,距离接地极最近的位置管地电位可高达304 V,电流密度峰值可达82 A/m2。

以上案例表明,高压直流输电工程单接地极运行时会对埋地管道的正常运行甚至人身安全造成重大威胁。我国HVDC工程输电电压高、容量大,并且与密集的地下管网存在高度的交叉并行,这也导致了同国外高压直流案例相比,我国干扰案例的干扰电位幅值更高、影响范围更大。但目前国内对于大幅值高压直流干扰下的腐蚀过程缺乏系统的研究,尚没有针对高压直流干扰的检测和评判标准,国外也没有相关可借鉴的成熟经验[14~19]。近年来部分学者通过开展实验室模拟实验来研究高压直流干扰下不同参数的变化规律及对腐蚀行为的影响。秦润之等[17]通过室内模拟实验考察了大幅高压直流干扰电压下,X80钢在广东土壤中的干扰电流密度变化规律及腐蚀行为,结果表明在干扰过程中电流密度呈现典型的三阶段变化规律,提出了利用干扰过程中电流密度曲线积分方法预测腐蚀速率;Qian和Cheng[14]研究了在土壤提取液中X52钢在不同直流电流密度下的腐蚀行为,发现随着电流密度的增大,腐蚀速率升高;在阳极区,直流电流会导致钢的加速腐蚀,在阴极区,溶液的pH值增加会导致涂层脱黏而降低防腐层保护效果,这些都对管道的完整性构成了基本威胁。符传福等[20]在含水率为15.80% (质量分数)的海南土壤中进行室内直流干扰腐蚀模拟实验时发现,在直流杂散电流流出金属构件处,金属发生强烈阳极溶解反应,腐蚀严重,腐蚀速率高达16.710 mm/a;Bertolini等[21]研究发现Cl-的存在能加重杂散电流对金属的腐蚀。已有研究大都未考虑管道本身的阴极保护对腐蚀行为的影响,阴极保护的前期作用是否会对高压直流干扰下的腐蚀行为产生影响,目前尚缺乏相关研究。

为了考察阴极保护条件和钙质沉积层对高压直流干扰下X80钢腐蚀行为的影响,本工作选取在碱土金属离子环境中开展实验室模拟实验,设置不同的阴极保护预处理条件,通过表面产物膜层、电化学阻抗谱(EIS)、极化特性等测试分析阴极保护预处理对高压直流腐蚀行为的影响机制。

1 实验方法

1.1 实验材料及环境介质

实验所用材料为X80钢,化学成分(质量分数,%)为:C 0.07,Mn 1.61,Si 0.21,Ni 0.12,Cu 0.14,Nb 0.041,Ti 0.012,S 0.0025,P 0.0081,Mo 0.13,Fe余量。将X80钢加工成直径18 mm、厚3 mm的圆柱体试样,用SiC砂纸将其表面逐级打磨至800号,使表面光滑并无明显划痕。然后丙酮超声波水浴清洗,将其表面油脂清除干净,用无水乙醇冲洗并用冷风快速吹干,对试样进行编号后用精度为0.1 mg的电子天平称重并记录原始质量。最后将试样放入聚四氟乙烯夹具中,仅暴露1 cm2的工作面积。

实验选用砂+土壤模拟溶液(以真实土壤的离子含量配制)模拟土壤腐蚀环境,含水率为18% (质量分数),即选用砂+高钙镁溶液的碱土金属离子环境,溶液配比为:CaCl2 42.556 g/L,MgCl2 25.523 g/L,NaHCO3 0.139 g/L,NaCl 2.215 g/L,KCl 0.06 g/L。

1.2 不同阴极保护条件下的腐蚀模拟实验

1.2.1 实验装置

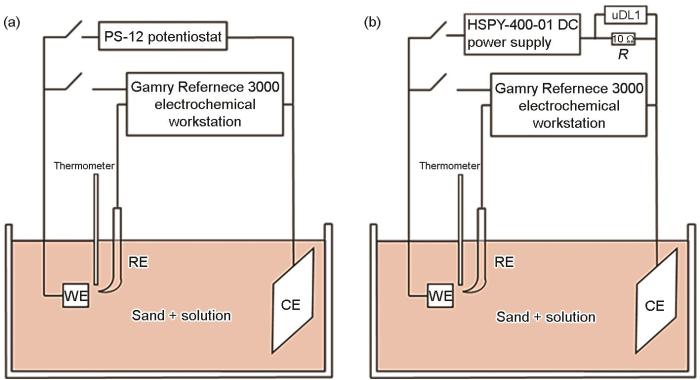

阴极保护系统实验装置如图1a所示,包括实验箱和阴极保护回路。实验箱为23 cm × 17 cm × 10.5 cm的长方体,实验箱中放置X80钢试样、饱和甘汞参比电极(SCE)和对电极混合金属氧化物,构成三电极体系。阴极保护回路由PS-12型恒电位仪连接工作电极、参比电极和对电极构成,PS-12型恒电位仪用于给整个回路施加阴极保护。高压直流干扰模拟实验装置如图1b所示。实验装置回路包括实验箱、干扰回路和测试回路,实验箱如上所述。直流干扰回路中HSPY-400-01型直流电源正极连接X80钢试样,负极连接对电极,并在正负极间串联一个10 Ω的电阻,用uDL1数据记录仪记录其电压,从而评测干扰直流电流和干扰直流电流密度。测试回路由Reference 3000型电化学工作站连接X80钢试样、饱和甘汞参比电极和对电极混合金属氧化物构成。

图1

图1

阴极保护系统装置和高压直流干扰模拟实验装置图

Fig.1

Schematics of cathodic protection system device (a) and high-voltage direct current (HVDC) interference simulation experiment device (b) (WE—working electrode, CE—counter electrode, RE—reference electrode, R—resistance)

1.2.2 实验内容

首先进行未施加阴极保护的高压直流干扰实验:搭建高压直流干扰模拟实验装置,使用直流电源施加高压直流干扰。接着进行施加阴极保护预处理后的高压直流干扰实验:搭建阴极保护装置,使用恒电位仪对回路施加阴极保护4 d后,再进行高压直流干扰模拟实验。选取的阴极保护极化电位分别为-0.85、-0.95、-1.05和-1.20 V (vs SCE,下同)。试样电位为20 V (vs SCE),干扰时间为1 h。

(1) 过程参数测试。通过数据记录仪测试分流电阻两端的电压来实现监测试样电流密度的变化。为了分析-1.20 V阴极保护电位下试样腐蚀速率急剧下降的原因,将-1.20 V阴极保护极化电位下的试样取出,刮取试样表面的产物层,烘干、研磨、配成溶液测试试样表面的Cl-浓度,对未施加阴极保护和-1.20 V阴极保护后的试样分别进行极化测试,在开路电位约6 V范围内测试,扫描速率1 mV/s。

(2) EIS测试。对于施加阴极保护后的高压直流干扰模拟实验,在阴极保护后和直流干扰后分别进行EIS测试,测试仪器为Reference 3000。阻抗测试频率范围为100 kHz~10 mHz,交流信号幅值为10 mV。

(3) 腐蚀速率测试。采用酸洗液(500 mL HCl + 500 mL H2O + 3.5 g C6H12N4)浸泡试样15 min以去除试样表面的腐蚀产物,随后使用去离子水冲洗、酒精中超声波清洗,待试样清洗完毕用冷风吹干。最后称重以获得腐蚀失重,腐蚀速率由

式中,Vcorr为腐蚀速率,μm/h;W0为试样腐蚀前质量,g;W为试样腐蚀后质量,g;S为试样暴露的面积,cm2;t为测试时间,h;ρ为试样的密度,g/cm3。

(4) 表面形貌观察。对于未施加阴极保护的干扰模拟实验,干扰结束后,取出试样并吹干,用相机拍照记录宏观形貌;对于施加阴极保护的干扰模拟实验,阴极保护结束后,将试样取出,分别用数码相机和GSM-6510A扫描电子显微镜(SEM)观察试样表面的宏观形貌和微观形貌,高压直流干扰结束后,将试样取出,采用SEM观察试样表面腐蚀产物的微观形貌。

(5) 产物分析。对于施加阴极保护后的干扰模拟实验,干扰结束后,使用D8 Advance X射线衍射仪(XRD)对试样表面的腐蚀产物进行物相分析,扫描速率为6°/min,扫描范围10°~90°。

2 实验结果

2.1 不同阴保电位干扰时腐蚀速率和电流密度变化

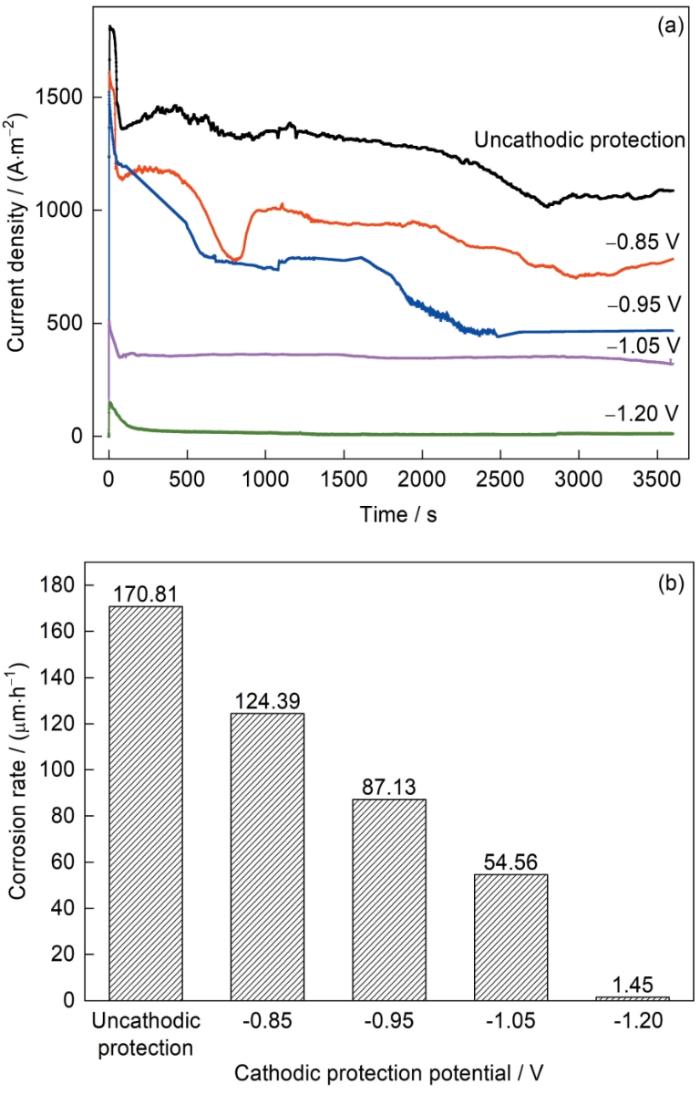

图2

图2

不同阴极保护极化电位时的电流密度变化及腐蚀速率

Fig.2

Current density changes (a) and corrosion rates (b) with different cathodic protection potentials

2.2 不同阴保电位干扰后的宏观腐蚀形貌及产物分析

图3所示为试样在-0.85、-0.95、-1.05和-1.20 V下阴极保护4 d后的表面产物宏观形貌。可以看出,当阴极保护极化电位在-0.85 V及以下时,试样表面的白色钙镁沉积层会随着极化电位的负移逐渐增多,并且当阴极保护极化电位为-1.05 V时,试样表面钙镁沉积层远厚于其他阴极保护电位且分布均匀。当阴极保护极化电位为-1.20 V时,试样表面附着一层薄薄的硬质白色膜层,且膜层密度分布不均匀、存在空隙。

图3

图3

不同阴极保护极化电位条件下阴极保护4 d后试样的表面宏观形貌

Fig.3

Macroscopic morphologies of the specimen surface after cathodic protection with different cathodic protection potentials for 4 d

(a) -0.85 V (b) -0.95 V (c) -1.05 V (d) -1.20 V

试样在未施加阴极保护和-0.85、-0.95、-1.05和-1.20 V下阴极保护4 d,20 V直流干扰1 h后的宏观形貌如图4a1~e1所示,酸洗后的宏观形貌如图4a2~e2所示。可见,高压直流干扰后腐蚀产物主要呈黑黄色,其中掺杂着墨绿色产物,且在试样表面仍能看到阴极保护后形成的钙质沉积层。当阴极保护电位为-0.85 V时,试样表面钙质沉积层很薄且干扰后被破坏,酸洗后试样表面腐蚀不均匀,蚀坑很大;当阴极保护电位为-0.95 V时,试样表面仍能看到较厚钙质沉积层且其中掺杂着黄绿色腐蚀产物,酸洗后试样表面蚀坑减小,腐蚀程度降低;当阴极保护电位为-1.05 V时,试样表面存在很厚的钙质沉积层,其中有很少部分的黄绿色腐蚀产物露出,酸洗后试样表面蚀坑继续减小,且存在较光滑腐蚀微弱的区域;当阴极保护电位为-1.20 V时,干扰前后试样表面状态区别不大,酸洗后试样表面光滑,未见腐蚀。

图4

图4

不同阴保电位直流干扰后及酸洗后试样的宏观腐蚀形貌

Fig.4

Macroscopic corrosion morphologies of samples with different cathodic protection potentials after DC interference before (a1-e1) and after (a2-e2) pickling

(a1, a2) uncathodic protection (b1, b2) -0.85 V (c1, c2) -0.95 V (d1, d2) -1.05 V (e1, e2) -1.20 V

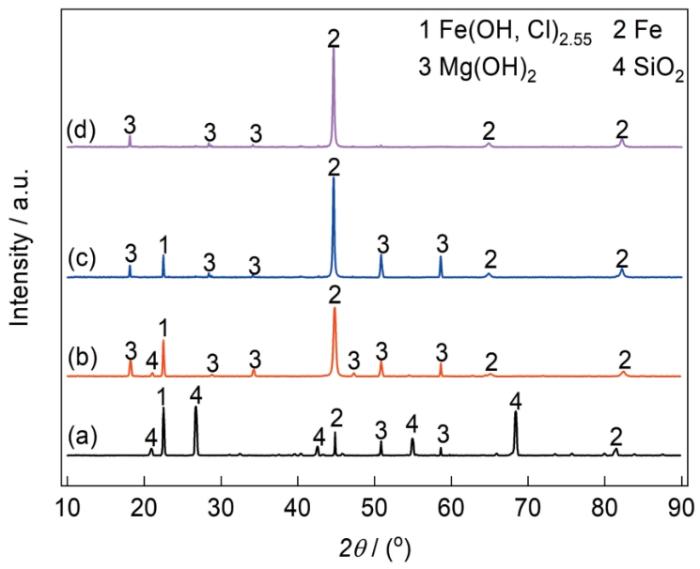

图5是对试样施加不同阴极保护极化电位保护4 d,再施加20 V直流干扰1 h后腐蚀产物的XRD谱。可见,在-0.85、-0.95和-1.05 V时,腐蚀产物中均存在一种Fe的羟基氯化物Fe(OH, Cl)2.55,该腐蚀产物为绿锈(GR1)[22,23]。当阴极保护电位为-0.85 V的低阴极保护时,试样表面pH值较低,主要发生Fe的溶解反应,在XRD谱中也可以看到,除了基体Fe以外,在该阴极保护极化电位下,腐蚀产物中Fe的羟基氯化物比例最高,钙镁沉积层Mg(OH)2比例最低,此外产物层还夹杂着实验所用的SiO2。当阴极保护极化电位在-0.95~-1.05 V之间时,试样的腐蚀减弱,产物层中基体Fe逐渐增多,腐蚀产物Fe(OH, Cl)2.55峰明显降低,且随着阴极保护极化电位的负移,产物层中钙镁沉积层Mg(OH)2的峰强逐步增高,在-1.05 V下钙镁沉积层的含量达到最高。当阴极保护极化电位在-1.20 V时,直流干扰后产物层主要是Fe峰,钙镁沉积层的峰反而变弱,另外Fe的腐蚀羟基氯化物GR1峰消失。

图5

图5

干扰后试样表面腐蚀产物的XRD谱

Fig.5

XRD spectra of corrosion products on the sample surface after interference

(a) -0.85 V (b) -0.95 V

(c) -1.05 V (d) -1.20 V

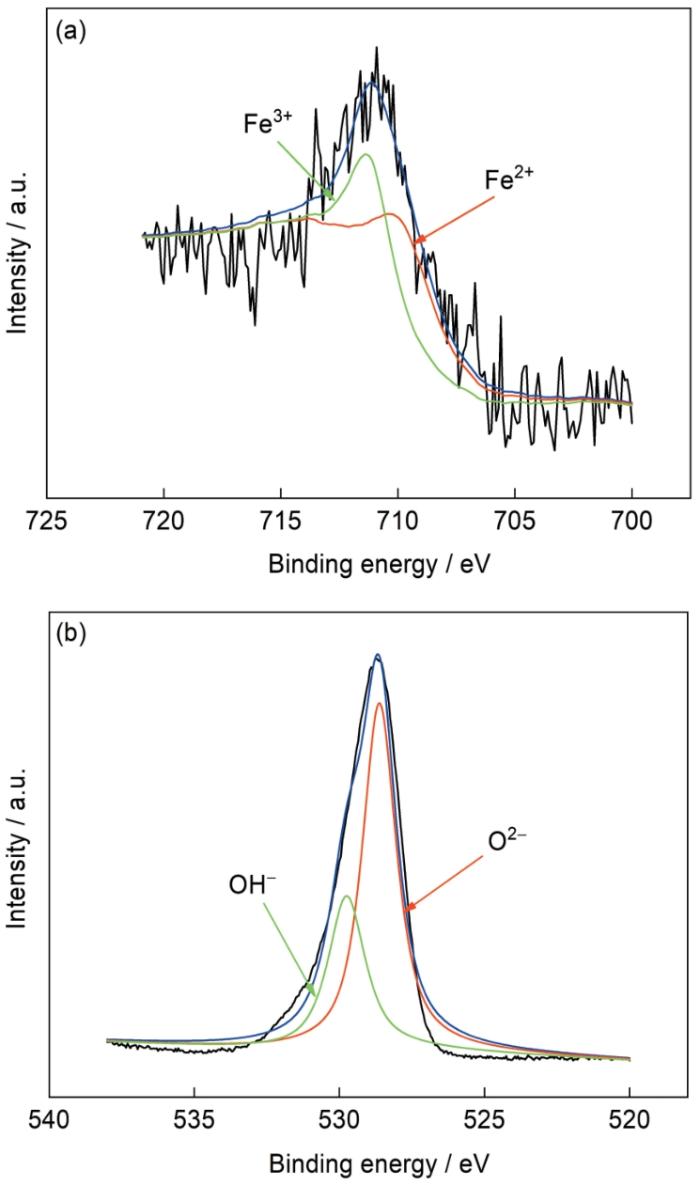

图6所示为试样在-1.20 V下阴极保护4 d,再施加20 V干扰1 h后的XPS,使用C1s = 284.8 eV对Fe、O元素的XPS高分辨率谱图进行校正,得到各产物分析结果。Fe2p曲线可拟合为2个峰,位于710.0和711.2 eV,分别对应Fe2+和Fe3+。O1s谱图可以用2个峰进行拟合,位于529.7和531.1 eV,分别对应于产物中O2-和OH-。结合试样的表观形貌和试样的腐蚀速率可知,X80钢在该条件下受干扰时具有钝化的特征。因此可以推测,其腐蚀产物主要为保护性的Fe3O4、γ-Fe2O3以及非晶态的FeOOH。

图6

图6

-1.20 V阴极保护4 d、20 V直流干扰1 h后试样腐蚀产物的XPS

Fig.6

XPS of Fe element (a) and O element (b) in corrosion products of sample after -1.20 V cathodic protection for 4 d and 20 V DC inter-ference for 1 h

2.3 不同阴保电位干扰前后试样的电化学性质

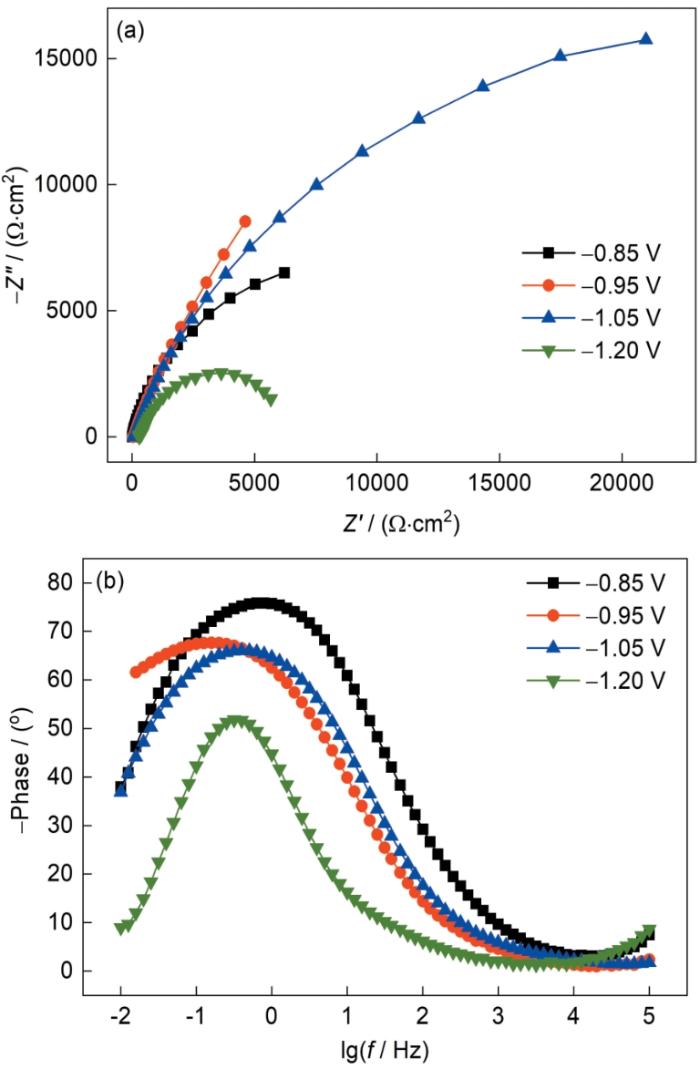

图7是X80钢试样在不同阴极保护极化电位保护4 d后的EIS结果。可见,Nyquist图在高频区和低频区分别出现一个容抗弧,产物膜层的生成是高频区出现容抗弧的原因,试样/环境介质的界面双电层是低频区出现容抗弧的原因,并且在-1.05 V极化电位下,Nyquist图的容抗弧远大于其他极化电位,说明在该电位下所生成的钙质沉积层致密。高频频率-相角图均表现为2个时间常数。

图7

图7

不同阴极保护极化电位阴极保护4 d后的电化学阻抗谱(EIS)

Fig.7

Nyquist (a) and Bode (b) plots of samples with different cathodic protection polarization poten-tials for 4 d (f—frequency, Z'—real part of the impedance, Z''—imaginary part of the imped-ance)

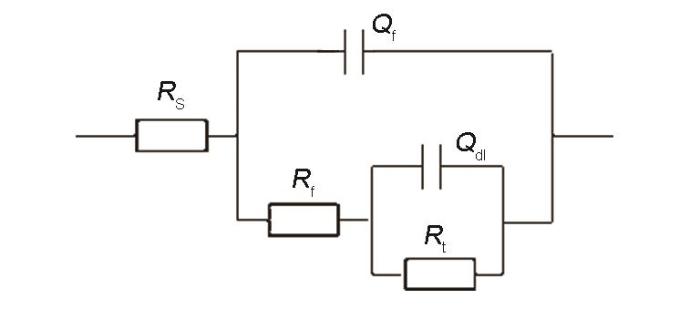

结合阴保后试样表面形貌及EIS测试结果,得到EIS等效电路如图8所示。其中,RS表示试样表面和参比电极间的环境介质电阻,Rf表示试样表面产物膜层电阻,Qf表示试样表面产物膜层电容,Rt表示电荷转移电阻,Qdl表示X80钢试样/介质界面双电层电容。选择该等效电路图是因为在不同的阴极保护条件下,Nyquist图均表现为2个容抗弧,且由微观腐蚀形貌可以看到此时试样表面生成了产物膜。

图8

图8

阴极保护后EIS等效电路图

Fig.8

Electrical impedance spectroscopy (EIS) equivalent circuit diagram after cathodic protection (RS—solution resistance, Rf—film resistance, Qf—film capacitance, Rt—charge transfer resistance, Qdl—double layer capacitance)

表1 阴极保护后EIS拟合结果

Table 1

Potential (vs SCE) V | RS Ω·cm2 | Rf Ω·cm2 | Qf S·s n ·cm-2 | nf | Rt Ω·cm2 | Qdl S·s n ·cm-2 | ndl |

|---|---|---|---|---|---|---|---|

| -0.85 | 11.70 | 18.95 | 3.142 × 10-4 | 0.854 | 16875 | 3.119 × 10-4 | 0.889 |

| -0.95 | 43.25 | 65.00 | 2.887 × 10-4 | 0.806 | 32410 | 3.105 × 10-4 | 0.803 |

| -1.05 | 66.13 | 53.88 | 1.017 × 10-3 | 0.804 | 41064 | 1.57 × 10-4 | 0.802 |

| -1.20 | 289.00 | 180.20 | 1.152 × 10-5 | 0.794 | 6102 | 2.222 × 10-4 | 0.876 |

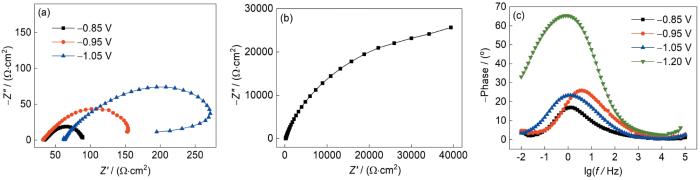

图9所示为X80钢试样在不同阴极保护电位下保护后20 V直流干扰1 h后所测的EIS结果。在相同阴极保护时间内、不同阴极保护极化电位下,Nyquist图在高频区和低频区分别出现一个容抗弧,其原因与前文阴极保护后的情况一致。频率-相角图均表现为2个时间常数。

图9

图9

不同阴极保护极化电位阴极保护4 d、20 V直流干扰1 h后的EIS

Fig.9

EIS of samples with different cathodic protection polarization potentials after cathodic protection for 4 d and 20 V DC interference for 1 h

(a) Nyquist plot (-0.85 V, -0.95 V, -1.05 V) (b) Nyquist plot (-1.20 V) (c) Bode plot

结合干扰后试样表面形貌以及EIS分析结果,所采用等效电路图与前文一致。表2为阴极保护干扰后EIS拟合结果。在-0.85和-1.05 V阴极保护电位区间,Rt在44~112 Ω·cm2之间,Rt相对较小,但是当阴极保护极化电位负移到-1.20 V时,Rt剧增到89850 Ω·cm2,远远大于其他极化电位,并且Qf最小,说明在-1.20 V阴极保护电位下,X80钢试样表面生成了高阻抗性质的膜层。

表2 阴极保护干扰后EIS拟合结果

Table 2

Potential (vs SCE) V | RS Ω·cm2 | Rf Ω·cm2 | Qf S·s n ·cm-2 | nf | Rt Ω·cm2 | Qdl S·s n ·cm-2 | ndl |

|---|---|---|---|---|---|---|---|

| -0.85 | 30.88 | 12.90 | 2.915 × 10-3 | 0.688 | 44.59 | 3.055 × 10-3 | 0.855 |

| -0.95 | 32.80 | 6.90 | 5.928 × 10-4 | 0.773 | 87.02 | 8.532 × 10-4 | 0.874 |

| -1.05 | 62.74 | 97.09 | 1.021 × 10-3 | 0.747 | 112.10 | 1.856 × 10-3 | 0.935 |

| -1.20 | 60.54 | 208.3 | 1.355 × 10-5 | 0.328 | 89850 | 8.894 × 10-4 | 0.807 |

2.4 不同阴保电位干扰前后的表面微观形貌

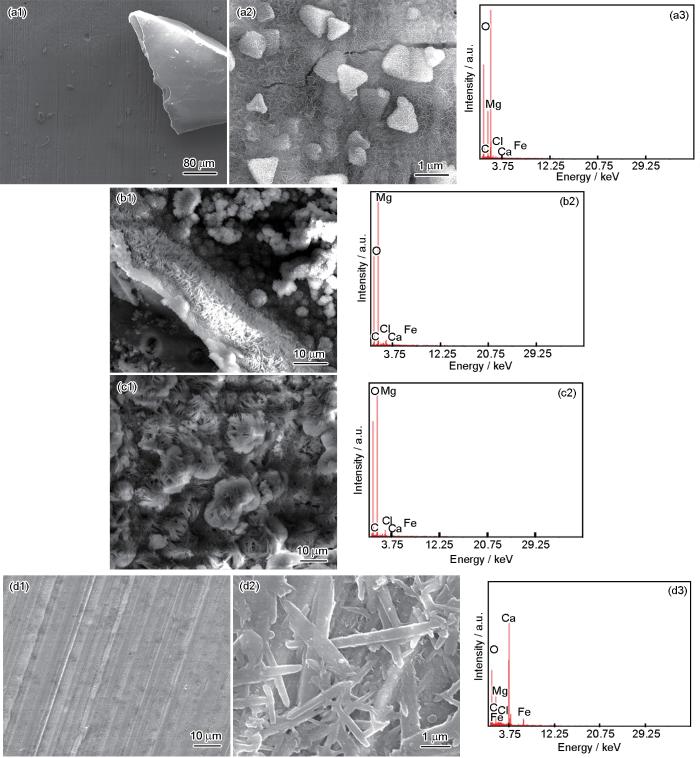

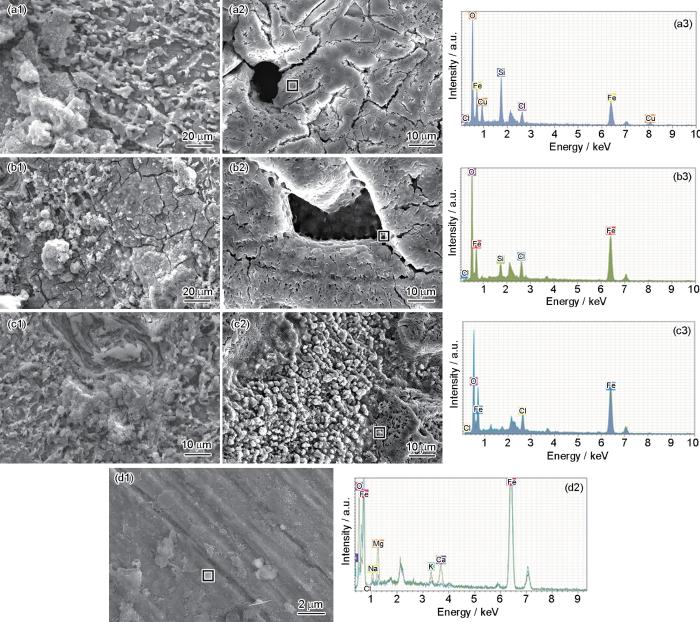

图10给出了X80钢试样分别在-0.85、-0.95、-1.05和-1.20 V下阴极保护4 d后的表面微观形貌及EDS分析结果。结果表明,当阴极保护极化电位为-0.85 V时,在低倍显微镜下观察,基体表面有划痕,表面产物很薄无完整钙镁沉积层生成,进一步放大观察可见试样表面有须状产物生成[26],EDS结果显示,须状产物层主要为钙镁沉积层,其中Mg的产物更多。当阴极保护极化电位为-0.95 V时,试样表面产物为须状和花状产物的交织排列,EDS结果显示,产物层仍为Ca、Mg的产物,且产物层含量提高。当阴极保护极化电位为-1.05 V时,试样表面密布团聚在一起的致密花状结构[27],基体表面被完全覆盖,EDS结果显示,Ca、Mg的产物层进一步提高,尤其Mg的产物更加丰富。当阴极保护极化电位为-1.20 V时,试样表面光滑、划痕明显,放大观察可见,表面产物膜层为交叉的条状体。

图10

图10

不同阴极保护极化电位阴极保护4 d后试样表面微观形貌及EDS分析结果

Fig.10

Surface micromorphologies (a1, a2, b1, c1, d1, d2) and corresponding EDS analyses (a3, b2, c2, d3) of samples after cathodic protection at different cathodic protection polarization poten-tials for 4 d

(a1, a2, a3) -0.85 V (b1, b2) -0.95 V (c1, c2) -1.05 V (d1, d2, d3) -1.20 V

图11所示为X80钢试样在-0.85、-0.95、-1.05和-1.20 V下阴极保护4 d、20 V直流干扰1 h后的表面微观形貌及EDS分析结果。当阴极保护电压为-0.85 V时,试样表面为分布有大量裂纹的致密不规则产物,EDS结果显示,产物中元素主要为Fe、Cl、O,结合图5的XRD结果,确定产物为Fe的羟基氯化物。当阴极保护电位为-0.95 V时,产物层出现分层,外层与-0.85 V下产物类似,为裂纹密集分布的块状产物,内层相对平滑,EDS结果显示,产物中元素主要为Fe、Cl、O,其中Cl含量明显下降,Fe的含量上升,结合图5的XRD结果,产物为Mg(OH)2和GR1的混合物。当阴极保护电位为-1.05 V时,试样表面裂纹明显较少,为团簇鳞片状和块状产物的堆积,EDS结果显示,产物中元素主要为Fe、Cl、O,其中Cl含量进一步下降,Fe含量继续上升,结合图5的XRD结果,得出试样产物为致密的Mg(OH)2和少量GR1的混合物,该极化电位下钙镁沉积层致密稳定,腐蚀产物相对于-0.85和-0.95 V下明显减少。当阴极保护电位为-1.20 V时,试样表面光滑,产物呈少量块状物分布的片状分层结构,结合该条件下的EDS结果,产物中元素主要为Fe和O,说明产物主要为Fe的氧化物,结合XRD谱、试样表面形貌、腐蚀速率、电化学阻抗性质可知,X80钢在-1.20 V阴保下干扰时具有钝化的特征。因此可以推测,其腐蚀产物主要为保护性的Fe3O4、γ-Fe2O3以及非晶态的FeOOH[27,28]。

图11

图11

不同阴极保护极化电位阴极保护4 d、20 V直流干扰1 h后试样表面微观形貌及EDS分析结果

Fig.11

Surface micromorphologies (a1, a2, b1, b2, c1, c2, d1) of samples after cathodic protection with different cathodic protection polarization potentials for 4 d, and 20 V DC interference for 1 h and corresponding EDS analyses of rectangle areas in Figs.11a2-c2 and d1 (a3, b3, c3, d2)

(a1, a2, a3) -0.85 V (b1, b2, b3) -0.95 V (c1, c2, c3) -1.05 V (d1, d2) -1.20 V

3 分析与讨论

由以上实验数据可得,未施加阴极保护时,20 V直流干扰1 h后,X80钢的腐蚀速率为170.81 μm/h,施加阴极保护预处理电位分别为-0.85、-0.95、-1.05和-1.20 V时腐蚀速率分别为124.39、87.13、54.56和1.45 μm/h,腐蚀速率分别降至未施加阴极保护时的72.8%、51.0%、31.9%和0.84%,试样腐蚀速率均有不同程度的降低。下文结合干扰前后的EIS、XRD、SEM等结果分析不同阴极保护电位对高压直流腐蚀的作用机制。

由图7试样的阴极保护EIS结果可得,随着阴极保护极化电位的负移,Rt呈先增大后减小的趋势,当阴极保护极化电位为-1.05 V时,Rt达到最大值41064 Ω·cm2,结合图5 XRD谱以及图10试样产物层的微观形貌可得,试样在该电位下生成了完整致密的钙镁沉积层,对X80钢起到了较好的保护效果。钙镁沉积层质量逐渐升高与不同阴极保护极化电位下试样的近表面附近pH值的增大有关。试样在施加阴极保护后,试样表面附近的溶液中会产生OH-,与溶液中的Ca2+、Mg2+形成Ca(OH)2、Mg(OH)2沉淀物。当阴极保护极化电位为-0.85 V的低阴极保护时,试样表面pH值为9~10,随着阴极保护电位负移至-1.05 V,会生成更多的OH-,试样表面pH值为10~11,为Ca(OH)2、Mg(OH)2更容易形核的环境,从而生成更高质量的钙镁沉积层。

一些研究[29,30]认为,在高压直流干扰下,如果环境介质中存在大量的Cl-时,会与Fe发生氧化反应,生成β-FeOOH和Fe的羟基氯化物,Fe的羟基氯化物可以看作是大量Cl-存留在β-FeOOH的管道晶格内产生的,该腐蚀产物为GR1。Du等[31]研究认为碳钢的钝化现象与阴极反应产生的高pH值环境和阳极极化引起的正电位偏移有关,在-1.20 VSSC (SSC—saturated KCl solution,饱和KCl溶液)或更负的电位下,中断阴极保护电流或受到阳极电流碳钢表面会发生钝化。结合XRD谱、微观形貌、EIS结果可知,在-0.85~-1.05 V下,试样直流干扰后均发生Fe的氧化。实验结果显示,不同阴极保护极化电位及直流干扰作用下,试样表面产物存在明显差异,主要原因为:在不同阴极保护电位及直流干扰下的界面局部环境与电化学反应存在差异。当阴极保护电位为-0.85 V时,试样表面的钙镁沉积层数量少且疏松,pH值为9~10,阴极保护预处理后施加直流干扰试样表面发生Fe失电子变成Fe2+的阳极氧化反应,Fe2+与Cl-发生反应,产物主要为含Fe的羟基氯化物;当阴极保护电位在-0.95~-1.05 V之间时,试样表面的钙镁沉积层较为致密,直流干扰时有效抑制了Fe的氧化反应,使得试样表面产物中Fe(OH, Cl)2.55峰明显降低。当阴极保护电位为-1.20 V时,阴极反应使试样表面pH值超过12,同时Cl-浓度低于3.03 mg/L,在该界面条件下施加直流干扰时,试样表面生成具有保护性的Fe3O4、γ-Fe2O3以及非晶态的FeOOH。

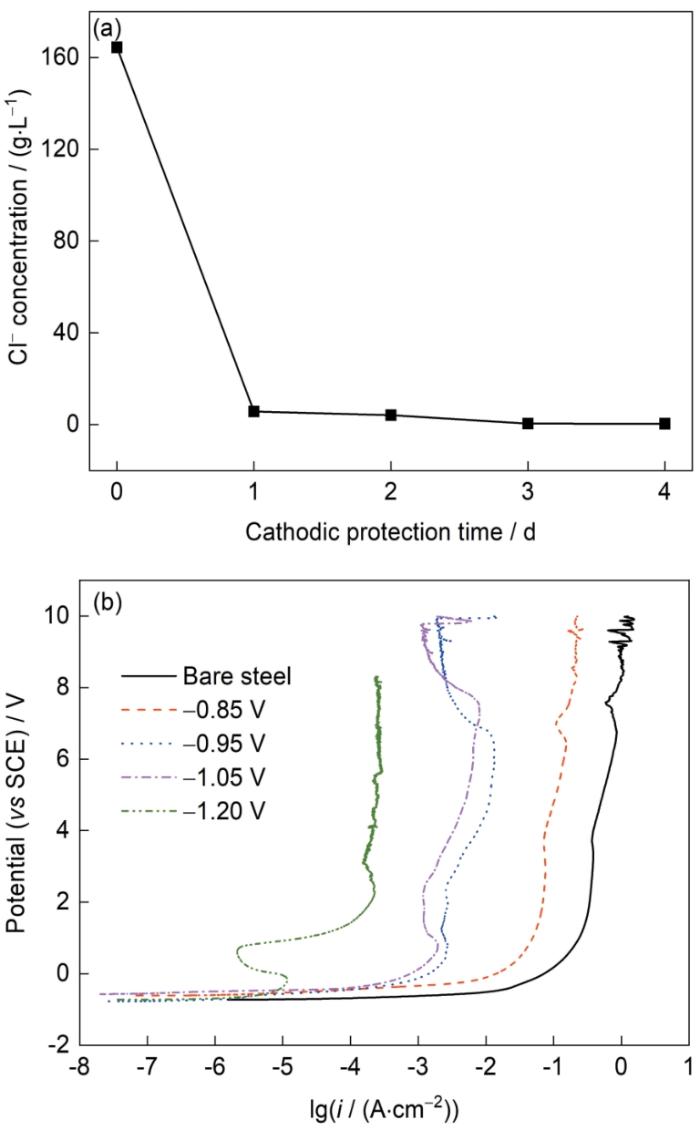

在-1.20 V阴极保护预处理电位下,试样腐蚀速率下降最多,下降至未施加阴极保护时腐蚀速率的0.84%。由图9试样的EIS谱可得,-1.20 V阴保电位下的Rt (89850 Ω·cm2)远大于其他阴极保护电位,这说明试样表面存在高阻抗性质的保护膜层。图12a为试样在-1.20 V下保护不同时间后试样表面的Cl-浓度变化曲线。可见,施加阴极保护后试样近表面的Cl-浓度会随着阴极保护时间的增加显著降低。未施加阴极保护时Cl-浓度为164.433 g/L,施加阴极保护后Cl-浓度降低,当阴极保护时间超过3 d以后,试样近表面的Cl-浓度趋于稳定。Qin等[32]研究了Cl-浓度对X80钢在NaSO4溶液中高电流密度条件下的阳极极化行为的影响,当试样表面Cl-浓度低于临界数值3.03 mg/L时,试样钝化。本实验阴极保护预处理也造成了试样表面局部环境Cl-的浓度下降,2种条件下X80钢都会发生钝化,Cl-临界值存在差异可能是因为实验环境的不同。图12b为不同阴极保护电位下试样的阳极极化曲线。可见,试样在-1.20 V阴极保护电位下受到阳极电流干扰时会发生极化。试样腐蚀速率降低与不同极化电位和直流干扰下试样表面的产物膜层及电化学反应有关。当阴极保护电位为-0.85 V时,试样表面形成了较为疏松的钙镁沉积层,施加直流干扰后可以在一定程度上抑制阳极溶解,腐蚀速率小幅降低;当阴极保护电位为-0.95~-1.05 V之间时,试样表面形成了质量更高的钙镁沉积层,施加直流干扰后可以进一步抑制阳极溶解,使腐蚀速率降低。当阴极保护电位为-1.20 V时,阴极反应使试样表面的pH值超过12,同时Cl-浓度低于3.03 mg/L,在该界面条件下施加直流干扰后,试样受到上述3个因素的共同影响发生了钝化,表面生成具有保护性的Fe3O4、γ-Fe2O3以及非晶态的FeOOH,极大降低了试样的腐蚀速率。

图12

图12

-1.20 V阴极保护下试样表面的Cl-浓度变化曲线,及不同阴极保护电位下试样的阳极极化曲线

Fig.12

Variation curve of Cl- concentration on sample surface under cathodic protection of -1.20 V (a) and anode polarization curves of samples under different cathodic protection potentials (b) (i—current density)

4 结论

(1) 试样腐蚀速率降低与不同极化电位和直流干扰下试样表面产物膜层及电化学反应有关。高压直流干扰下,经阴极保护预处理的试样腐蚀速率低于未经过预处理试样腐蚀速率,X80钢未施加阴极保护时的腐蚀速率为170.81 μm/h,施加阴极保护预处理电位分别为-0.85、-0.95、-1.05及-1.20 V时的腐蚀速率分别为124.39、87.13、54.56和1.45 μm/h,腐蚀速率分别降至未施加阴极保护时的72.8%、51.0%、31.9%、0.84%。

(2) 在不同阴极保护电位及直流干扰下的界面局部环境与电化学反应存在差异,造成试样表面产物不同。阴极保护极化电位为-0.85~-1.05 V时,干扰后试样产物主要是绿锈GR1和钙镁沉积层的混合物,阴极保护极化电位为-1.20 V时,干扰后试样产物为保护性的Fe3O4、γ-Fe2O3以及非晶态的FeOOH。

(3) 试样腐蚀速率的降低与不同极化电位和直流干扰下试样表面产物膜层及电化学反应有关。-0.85~-1.05 V阴极保护极化电位下,试样腐蚀速率逐渐降低是因为试样表面生成的钙镁沉积层质量逐渐升高;-1.20 V阴极保护极化电位下,腐蚀速率远小于其他电位则是因为试样在干扰的过程中发生了钝化。

参考文献

Research status and development trend of grounding current effect of UHVDC grounding electrode on corrosion of the metal pipelines

[J].

特高压直流接地极入地电流对金属管道腐蚀研究现状与发展趋势

[J]

Current interference of HVDC ground electrode to buried pipelines and its personal safety distance

[J].

高压直流接地极对埋地管道的电流干扰及人身安全距离

[J].

China's new infrastructure research report (2022)

[J].

中国新基建研究报告(2022)

[J].

Research status of interference of HVDC transmission system to buried metal pipelines

[J].

高压直流输电系统对埋地金属管道的干扰研究现状

[J].阐述了高压直流输电系统对埋地金属管道的干扰机理及造成的危害,总结了国内外评估此干扰问题的现场测试方法,介绍了数值模拟计算方法在干扰研究中的应用以及影响因素与干扰规律,讨论了不同缓解方法的可行性,最后指出了当前研究存在的问题,并展望了该领域的发展趋势。

Influence of ground pole of HVDC system on safe operation of long distance transmission pipeline

[J].

高压直流输电系统接地极对长输管道安全运行的影响

[J].

Research status of interference caused by HVDC grounding in buried metal pipeline

[J].

高压直流接地极对埋地金属管道干扰的研究现状

[J].

Recent advances in high-voltage direct-current power transmission and its developing potential

[J].

高压直流输电技术现状及发展前景

[J].

Itaipu HVDC ground electrodes: Interference considerations and potential curve measurements during Bipole II commissioning

[J].

High voltage direct current interference with underground/underwater pipelines

[A],

Field test and analysis of interference of high or ultra high voltage direct current transmission system to underground steel pipeline

[J].

高压/特高压直流输电系统对埋地钢质管道干扰的现场测试与分析

[J].

High voltage direct current interference on buried pipelines: Case study and mitigation design

[A],

Accelerated corrosion of pipeline steel and reduced cathodic protection effectiveness under direct current interference

[J].

Effects of direct current interference on corrosion behavior of X65 steel

[J].

直流杂散电流对X65钢腐蚀行为的影响

[J].

The corrosion behavior of steel exposed to a DC electric field in the simulated wet-dry cyclic environment

[J].

Study on interference parameters variation regularity and corrosion behavior of X80 steel in Guangdong soil under high voltage direct current interference

[J].

高压直流干扰下X80钢在广东土壤中的干扰参数变化规律及腐蚀行为研究

[J].

Study on corrosion behavior of X80 steel in Guangdong soil with different water contents under HVDC interference

[J].This paper focused on the variation of DC interference parameters and corrosion behavior of X80 steel interfered by 100V DC potential in Guangdong real soil with 5 different water contents through indoor simulation experiments. The results showed that there existed obvious differences for the current density changes of X80 specimens in various soil conditions with different water contents under interference of 100V DC potential. At a lower water content (14%, 18%, 21%), the DC current density reached a peak value in a second and then dropped to a stable value rapidly, and the drop rate exceeded 60%. When the water content reached 35% or 43%, the current density reached a peak in about 75s, and after that there was no obvious downward trend. The stable value accounted for about 80% of the peak value. The corrosion rates in the soil conditions with different water contents of 14%, 18%, 21%, 35%, and 43% were 2.66, 4.12, 5.70, 8.62, and 10.01 mu m/h, respectively. The local soil spread resistance contributed to the differences in current density and corrosion rates in different environments. The main corrosion products under HVDC interference were iron oxides such as alpha-FeOOH, gamma-FeOOH, and Fe3O4. (C) The Electrochemical Society of Japan,

Stray current corrosion of Q235 steel in Hainan soil

[J].

海南土壤中Q235钢的杂散电流腐蚀

[J].

Corrosion behaviour of steel in concrete in the presence of stray current

[J].

Mechanisms of formation and structure of green rust one in aqueous corrosion of iron in the presence of chloride ions

[J].

The oxidation of ferrous hydroxide in chloride-containing aqueous media and Pourbaix diagrams of green rust one

[J].

Characterization of calcareous deposits in artificial sea water by impedance techniques—I. Deposit of CaCO3 without Mg(OH)2

[J].

The growth mechanism of calcareous deposits under various hydrostatic pressures during the cathodic protection of carbon steel in seawater

[J].

An attempt to classify the morphologies presented by different rust phases formed during the exposure of carbon steel to marine atmospheres

[J].

Oxide formation and conversion on carbon steel in mildly basic solutions

[J].

Analysis of the galvanostatic polarization method for determining reliable pitting potentials on stainless steels in crevice-free conditions

[J].

Effects of chloride ions on corrosion of ductile iron and carbon steel in soil environments

[J].Chloride is reported to play a significant role in corrosion reactions, products and kinetics of ferrous metals. To enhance the understanding of the effects of soil environments, especially the saline soils with high levels of chloride, on the corrosion of ductile iron and carbon steel, a 3-month corrosion test was carried out by exposing ferrous metals to soils of six chloride concentrations. The surface morphology, rust compositions and corrosion kinetics were comprehensively studied by visual observation, scanning electron microscopy (SEM), X-Ray diffraction (XRD), weight loss, pit depth measurement, linear polarization and electrochemical impedance spectroscopy (EIS) measurements. It showed that chloride ions influenced the characteristics and compositions of rust layers by diverting and participating in corrosion reactions. alpha-FeOOH, gamma-FeOOH and iron oxides were major corrosion products, while beta-Fe8O8(OH)(8)Cl-1.35 rather than beta-FeOOH was formed when high chloride concentrations were provided. Chloride also suppressed the decreasing of corrosion rates, whereas increased the difficulty in the diffusion process by thickening the rust layers and transforming the rust compositions. Carbon steel is more susceptible to chloride attacks than ductile iron. The corrosion kinetics of ductile iron and carbon steel corresponded with the probabilistic and bilinear model respectively.

Research on the difference of characteristics at steel/electrolyte interface under cathodic protection and in high-pH alkaline solution

[J].

Influence of Cl- ions on anodic polarization behaviour of API X80 steel in high potential/current density conditions in Na2SO4 solution

[J].