钛合金铸锭开坯锻造前需经过β单相区的均匀化处理,形成片层组织,也称魏氏组织。在此过程中,晶界α相(αGB)优先在原始β相晶界处形核生长。而后,晶内α片层从αGB处形核,向β相晶粒内部生长,最终形成由多个相近取向的α片层构成的α集束[7~9]。在β→α相变过程中,母相β与α相存在Burgers取向关系(Burgers orientation relationship,BOR):{0001} α //{110} β,<11

关于αGB以及晶内α片层的生长,前人已做了相关研究[21~24]。Liu等[23]研究了Ti17亚稳β钛合金中αGB的择优生长行为,结果表明,当晶界两侧β相晶粒中可能的αGB变体对之间的取向差θ2-BOR ≤ 10°时,αGB为2-BOR αGB。Salib等[24]研究了转变温度对Ti17亚稳β钛合金中α相析出行为的影响,结果表明,转变温度降低,αGB的形核率升高,β相晶粒中产生的α片层的数量增多,进而降低微织构强度。Wu等[8]研究了冷却速率对Ti-5321近β钛合金组织转变的影响,结果表明,随着冷却速率的加快,室温组织依次转变为片层组织、网篮组织、亚稳β相组织。然而,针对α + β两相钛合金在β退火处理过程中β→α相变过程以及微织构的转变并没有系统的研究。此外,在α + β两相区热机械加工过程中,不同β相晶粒内部的α集束在热变形过程中朝相近方向转动,在一定范围内形成微织构[4]。因此,初始片层组织参数直接影响热变形后的组织。

本工作通过一系列的中断炉冷热处理实验,表征了片层组织由β单相区缓冷至室温过程中αGB以及晶内α片层转变过程,重点分析了αGB的择优生长行为及其对后续晶内α片层生长的影响,进一步讨论了组织演变对微织构强度的影响。该工作对了解和掌握α + β两相钛合金的显微组织和微织构演变规律具有重要意义,是削弱甚至消除微织构、优化力学性能的理论基础。

1 实验方法

实验所用材料为α + β两相区锻造的直径约200 mm的Ti6246两相钛合金饼材,化学成分为Ti-6.04Al-2.05Sn-4.00Zr-6.02Mo (质量分数,%)。利用连续升温金相法测定合金的α + β→β相变温度(Tβ )为(960 ± 5) ℃。

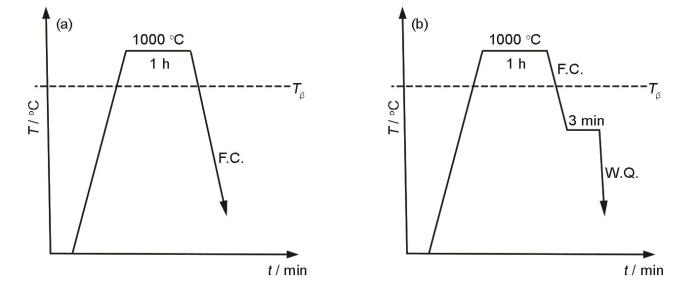

为获得原始片层组织,切取长、宽、高均为15 mm的试块,进行β退火处理:在1000 ℃ (Tβ + 40 ℃)保温1 h后,随炉冷却(furnace cooling,F.C.)至室温,热处理制度示意图如图1a所示。为了研究α相在β退火处理过程中的组织及微织构转变过程,设计了一系列的中断炉冷热处理:将热处理试块在1000 ℃保温1 h后,炉冷至不同的两相区温度(920、910、900、890、880、860、840、810和780 ℃),保温3 min后水冷(water quenching,W.Q.)至室温,热处理制度示意图如图1b所示。由于β→α转变为扩散型转变,水冷过程可使得高温α相保留至室温。而在冷却过程中,高温β相可能转变为马氏体,但是马氏体不是本工作的研究重点。

图1

图1

β退火热处理和中断炉冷热处理制度示意图

Fig.1

Schematics of the heat treatment processes (T—temperature, t—time, F.C.—furnace cooling, W.Q.—water quenching, Tβ —β-transus temperature)

(a) β annealing treatment (b) interrupted furnace cooling treatment

2-BOR αGB只能在特殊β相晶界处形成。通过计算给定αGB潜在的母相β之间的取向差,获得了4种特殊β相晶界,其取向差分别为:10.5°/<110>、49.5°/<110>、60°/<110>和60°/<111>[13],分别定义为I型、II型、III型和IV型特殊β相晶界。文献[23]给出了定义特殊β相晶界的方法:计算母相β1和β2的12 × 12种可能的α变体对之间的取向差{θ(

将热处理后的试样进行分类镶嵌、抛光和腐蚀,所用腐蚀剂为体积比为3∶3∶94的HF + HNO3 + H2O混合溶液。采用Axiovert 200 MAT光学显微镜(OM)及MAIA3扫描电镜(SEM)观察合金显微组织;抛光后的样品经过振动抛光后,利用NordlysMax3电子背散射衍射(EBSD)探头表征组织的晶体取向。EBSD实验数据利用HKL Channel 5软件进行处理。

2 实验结果及分析

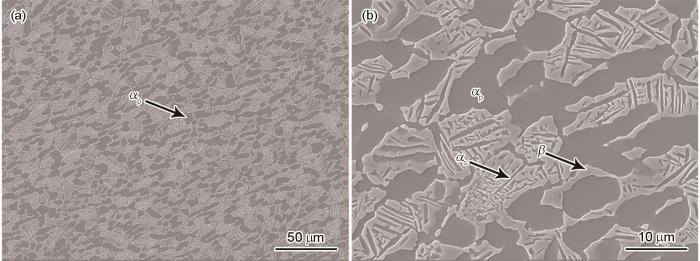

Ti6246合金初始微观组织的SEM像如图2所示,为典型的双态组织,由分布在β基体中的初生α (αp)片层和次生α (αs)片层组成。

图2

图2

Ti6246合金原始微观组织的SEM像

Fig.2

Low (a) and high (b) magnified SEM images of the as-received Ti6246 alloy (αp—primary α, αs—secondary α)

2.1 β 退火样品片层组织特征

图3

图3

β退火处理后Ti6246合金片层组织的OM像

Fig.3

OM image of the lamellae microstructure of Ti6246 alloy after β annealing treatment

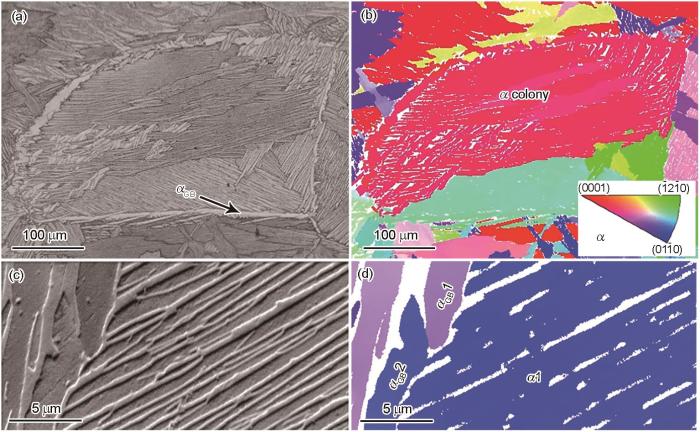

图4

图4

β退火处理后Ti6246合金片层组织的EBSD分析

Fig.4

EBSD analyses of Ti6246 alloy after β annealing treatment, showing typical Widmanstätten microstructures

(a, b) band contrast map (a) and the corresponding α orientation map (b) (αGB—grain boundary α phase) (c, d) SEM image (c) and the corresponding α orientation map (d)

晶内α片层的生长机制有2种:感生形核机制[25]和界面失稳形核机制[15]。感生形核理论认为晶内α片层位于αGB/β界面处,通过感生形核生成与αGB取向不同的α片层,进而向晶粒内部生长。而界面失稳形核理论认为αGB界面存在部分凸起,当凸起的尺寸超过某一阈值后,将不再受界面能的限制,向β相晶粒内部生长,从而产生与αGB取向一致的α片层。片层从不同的αGB长出,对应不同的生长机制。在图4d中,难以判定α1片层是从αGB1还是αGB2长出的,α1片层也有可能是从其他αGB形核,再向β相晶粒内部生长,最终与αGB1和αGB2相接。因此,通过Ti6246合金热处理后的最终组织特征不能判断α片层的形核机制,需进一步表征α片层在生长初期的特征。

2.2 β → α 相变过程中初生 α 片层组织演变

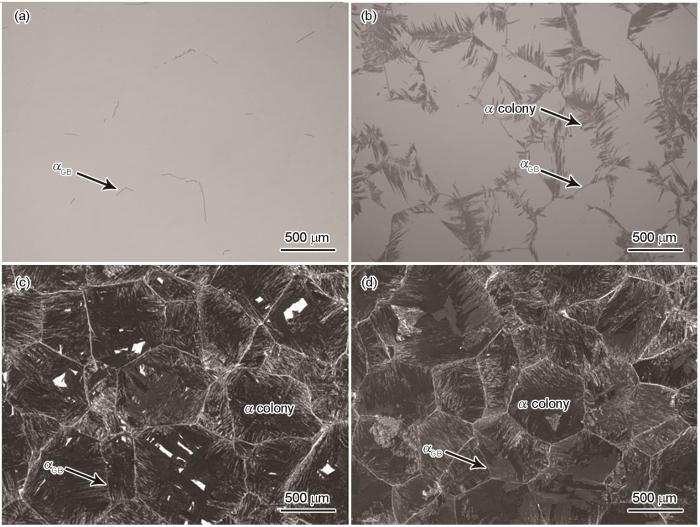

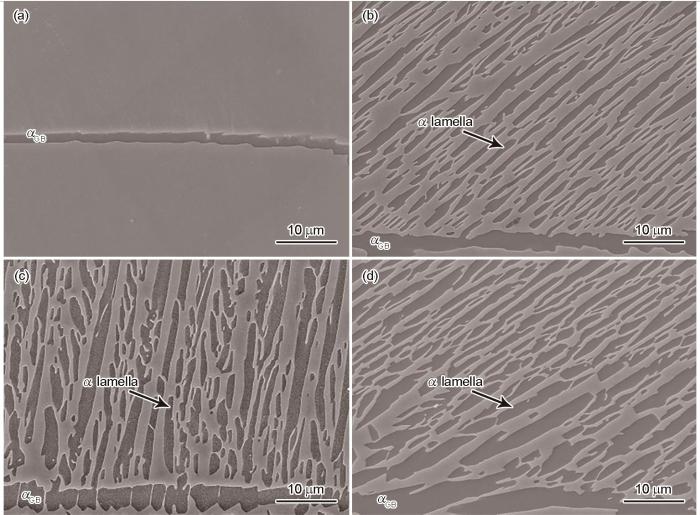

本工作利用中断炉冷热处理实验研究了Ti6246合金中的α相在不同温度下的生长特征。图5a为920 ℃冷却后组织形貌的OM像。在该温度下,只有少量的αGB在部分原始β相晶界处析出,无晶内α片层产生。图5b为880 ℃冷却后组织形貌的OM像。在此温度下,αGB已占据大部分的原始β相晶界,并且部分α片层优先从晶界处形核生长。当温度降到840 ℃后,αGB已占据全部原始β相晶界,晶内α片层已占据大部分原始β相晶粒,只有少量“空白”区域内的β相没有发生β→α相转变。当温度达到810 ℃时,α集束已完全占据整个β相晶粒,无“空白”区域。可见,当温度降至相变点以下时,αGB优先在β相晶界处析出;随着温度的降低,晶内α片层从晶界位置形核逐渐向β相晶粒内部生长,最终充满整个β相晶粒。

图5

图5

Ti6246合金由β单相区炉冷至两相区不同温度后α相组织形貌的OM像

Fig.5

OM images of α phase in the Ti6246 alloy after furnace cooling from β phase field to 920 oC (a), 880 oC (b), 840 oC (c), and 810 oC (d)

图6

图6

Ti6246合金由β单相区炉冷至两相区不同温度后α相组织形貌的SEM像

Fig.6

SEM images of α phase in the Ti6246 alloy after furnace cooling from β phase field to 920 oC (a), 880 oC (b), 840 oC (c), and 810 oC (d)

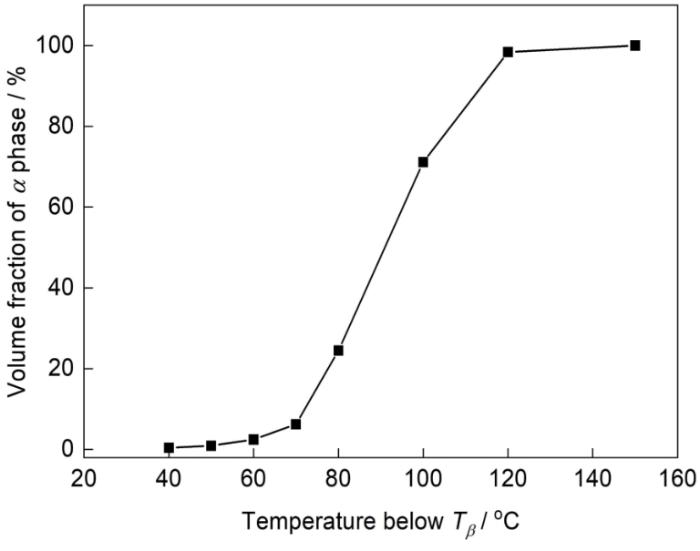

图7显示了αGB及α集束的体积分数随温度的变化。当温度在Tβ 以下40~70 ℃时,αGB及α集束的体积分数增加缓慢。在这一温度范围内,处于有利的转变条件(界面能、弹性应变能等)下的αGB及α片层将优先析出(将分别在2.3与2.4.2节深入讨论)。当温度处于Tβ 以下70~120 ℃之间时,αGB及α片层体积分数迅速增加,由6.23%增加至98.38%。在该温度区间内,过冷度的增加会加速β→α相变,主要发生α片层快速向β相晶粒内部生长的过程。当温度低于Tβ 以下120 ℃时,αGB及α片层的转变速率不会降低,α片层将继续占据没有发生转变的“空白”β相区域。研究[26]表明,α片层尖端为非共格α/β界面,而其宽面为共格或半共格α/β界面。α片层尖端的延长是通过原子的堆叠实现的,而宽面的增厚是通过晶格重排的方式。α片层宽面增厚的过程中,晶格重排速率要比原子扩散速率慢,也就是说,增厚是由界面控制的[27]。相场研究[28]也表明,Ti-6Al-4V合金在1073 K下,α析出相尖端延长速率大约比宽面增厚速率快10倍,延长速率遵循线性规律,而增厚遵循抛物线规律。因此,在本工作中,Ti6246合金在α相生长前期是以αGB生长以及晶内α片层向β相晶粒内部延伸为主,而在生长后期,集束已充满整个β相晶粒,以晶内α片层的增厚转变为主。

图7

图7

Ti6246合金在α + β→β相变温度(Tβ )以下不同温度冷却后的晶界α相(αGB)及α集束体积分数变化

Fig.7

Volume fractions of the αGB and α colony as a function of temperature below Tβ in Ti6246 alloy

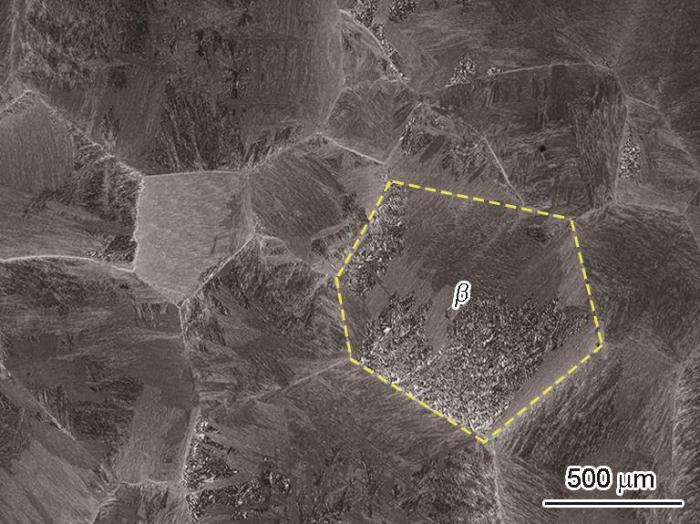

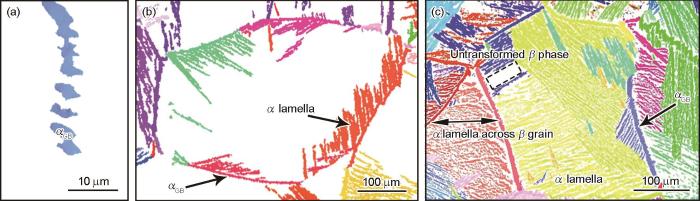

生长早期的α片层有助于研究α片层的生长机制。图8为Ti6246合金在不同热处理温度后α相的EBSD取向图。图8a为经920 ℃中断炉冷热处理后αGB的EBSD取向图。可以看出,生长早期的αGB离散形核,同时不连续的晶粒取向保持一致。这可能是由于在αGB形核过程中发生择优生长行为,导致某个取向优先形核。离散的αGB晶粒在深度方向上可能是相连的[29]。图8b为经880 ℃中断炉冷热处理后α相的EBSD取向图。在此温度下,α相含量较低,晶内α片层尺寸较小,可以清晰地分辨出α片层的形核机制类型。图中大部分α片层从某一条与之取向相近或者不同的αGB长出,遵循感生形核或界面失稳形核机制。特殊地,图中黄色取向的α片层从红色、黄色2种取向的αGB中同时长出,因此该片层同时存在感生形核机制及界面失稳形核机制。图8c为经840 ℃中断炉冷热处理后的α取向图。宽大的α集束可以横跨β晶粒,这种情况不能判断α集束的生长方向。图中黑色虚线框区域中的β相还未转变为α相。

图8

图8

Ti6246合金由β单相区炉冷至两相区不同温度后α相的EBSD分析

Fig.8

EBSD analyses of the α phase in the Ti6246 alloy after furnace cooling from β phase field to 920 oC (a), 880 oC (b), and 840 oC (c) (The area enclosed by dashed line in Fig.8c indicates that the β phase has not yet transformed to α phase)

2.3 晶界 α 相择优生长行为

Liu等[23]研究了αGB的择优生长行为。结果表明,当晶界两侧的β相晶粒中可能的θ2-BOR ≤ 10°时,析出的αGB为最邻近的α变体之一。当10° < θ2-BOR ≤ 16°时,择优生长概率随着θ2-BOR的增加而降低。而当θ2-BOR > 16°时,αGB没有择优生长现象。因此,在本工作中将θ2-BOR设置为10°,用以计算可以析出2-BOR αGB的特殊β相晶界的含量。

为研究αGB的择优生长行为,依次选择中断炉冷热处理温度为920、880和840 ℃样品中60条转变为αGB的β相晶界。表1为在不同热处理温度后转变为αGB的β相晶界的类型分布。当温度为920 ℃时,部分原始β相晶界优先转变为αGB。当温度降低到840 ℃时,原始β相晶界已完全转变为αGB。而880 ℃的样品介于2者之间。随着温度的降低,普通大角度晶界(high-angle grain boundary,HAGB)的含量由48.3%逐渐增加至76.7%,即特殊β相晶界的含量逐渐降低。该结果表明,在α相生长前期,特殊β相晶界优先析出αGB。在特殊β相晶界类型中,Ⅰ型特殊β相晶界的含量在920、880和840 ℃下分别为3.3%、5.0%和3.3%,表明随着温度的变化,Ⅰ型特殊β相晶界在转变过程中没有表现出明显的优先性。类似地,Ⅳ型特殊β相晶界也没有表现出优先析出αGB的明显倾向。而随着温度的降低,Ⅱ和Ⅲ型特殊β相的含量分别由20.0%、16.7%降低至8.3%、1.7%,因此,Ⅱ和Ⅲ型特殊β相晶界均表现出明显的转变优先性。这与文献[23]中报道的结论一致。此外,在3个样品中的晶界取向表征结果中,只在840 ℃冷却的样品观察到了1.7%的LAGB。该现象说明,Ti6246样品中小角度晶界(low-angle grain boundary,LAGB) 析出αGB的几率极低,并且没有转变优先性。

表1 Ti6246合金由β单相区炉冷至两相区不同温度后转变为αGB的β相晶界类型分布 (%)

Table 1

| Temperature / oC | Ⅰ | Ⅱ | Ⅲ | Ⅳ | HAGB | LAGB (< 10o) |

|---|---|---|---|---|---|---|

| 920 | 3.3 | 20.0 | 16.7 | 11.7 | 48.3 | 0 |

| 880 | 5.0 | 13.3 | 01.7 | 08.3 | 71.7 | 0 |

| 840 | 3.3 | 08.3 | 01.7 | 08.3 | 76.7 | 1.7 |

在840 ℃冷却后的组织中,原始β相晶界已完全析出αGB。因此,该温度下转变为αGB的β相晶界类型可以认为与β单相区炉冷到室温的组织中β相晶界的类型相同。从表1中可以看出,840 ℃冷却后样品中特殊β相晶界的含量仅为21.6%,普通β相晶界(LAGB和HAGB)的含量为78.4%。而在920 ℃冷却后的样品中,特殊β相晶界的含量为51.7%,普通β相晶界的含量为48.3%。因此,在α相生长前期,特殊β相晶界,尤其是Ⅱ和Ⅲ型晶界,优先生成2-BOR αGB。这种形核方式使得界面能最小化,能量处于“有利”状态。随着温度的降低,形核驱动力增加,更多能量处于“不利”状态的普通β相晶界也陆续形核。这导致随着温度的降低,发生转变的特殊β相晶界的含量降低。

此外,计算了当θ2-BOR = 10°时,在中断炉冷热处理温度为920、880和840 ℃的样品中,特殊β相晶界中析出2-BOR αGB的比例,分别为93.5%、100%和100%。文献[23]表明,当θ2-BOR ≤ 10°时,析出的αGB为2-BOR αGB。在经920 ℃中断炉冷热处理后的样品中,三叉晶界的存在可能是特殊β相晶界析出2-BOR αGB的比例低于100%的原因。综上所述,特殊β相晶界为2-BOR αGB析出的有利位置。

2.4 晶界 α 相对微织构的影响

2.4.1 1-BOR αGB对微织构强度的影响

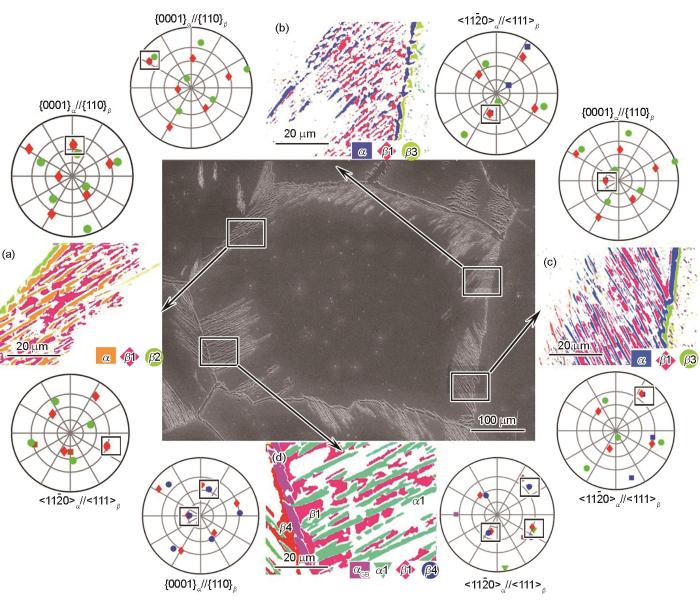

普通β相晶界在冷却过程中只能产生与一侧β相晶粒符合BOR的1-BOR αGB。Ti6246合金中多条β相晶界及其周围α片层的取向表征如图9所示。为更清楚地呈现αGB、α片层与β晶粒的取向关系,其取向皆被投影到{0001} α //{110} β 和<11

图9

图9

Ti6246合金由β单相区炉冷至880 ℃后多个位置α相晶粒的EBSD分析

Fig.9

EBSD analyses of the α phase grain at multiple positions (a-d) of Ti6246 alloy after furnace cooling from β phase field to 880 oC, pole overlaps as shown in black boxes

α片层的生长也存在特殊情况。图9d中β1和β4相的Euler角{φ1, Φ, φ2}分别为{125.5°, 23°, 68.4°}和{98°, 23.3°, 85.2°},θ2-BOR为4.2°,2个β相晶粒之间的取向差为13.7°/[

2.4.2 2-BOR αGB对微织构强度的影响

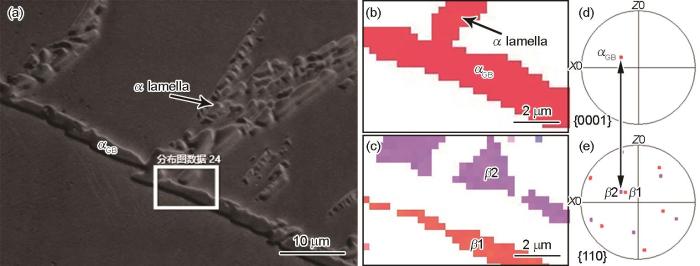

图10为Ti6246合金中与2-BOR αGB取向相近的α片层向一侧β相晶粒生长的实例。图10a为所选αGB与晶内α片层的SEM像。鉴于晶内α片层生长方向一致,不同的片层α应属于同一集束,取向相近。因此只对图10a方框内的组织区域进行了EBSD取向表征,以获得αGB、晶内α片层以及两侧β相晶粒的取向信息(图10b和c)。由于β→α相变为扩散型相变,并伴有元素再分配行为[31],这导致α相周围的β相中β相稳定元素(Mo)含量高于远离α相的β相。因此,α相周围的β相稳定性提高,在水冷后保留至室温组织中,而远离α相的β相稳定性低,在水冷后转变为马氏体。β1和β2的Euler角分别为{325.5°, 32°, 22.5°}和{97°, 24.9°, 9.9°},2者之间的取向差为55.7°/[

图10

图10

Ti6246合金由β单相区炉冷至880 ℃后αGB的EBSD分析

Fig.10

EBSD analyses of αGB in the Ti6246 alloy after furnace cooling from β phase field to 880 oC

(a) SEM image (b, d) orientation map (b) and pole figure (d) of α phase corresponding to the square area in Fig.10a (c, e) orientation map (c) and pole figure (e) of β phase corresponding to the square area in Fig.10a

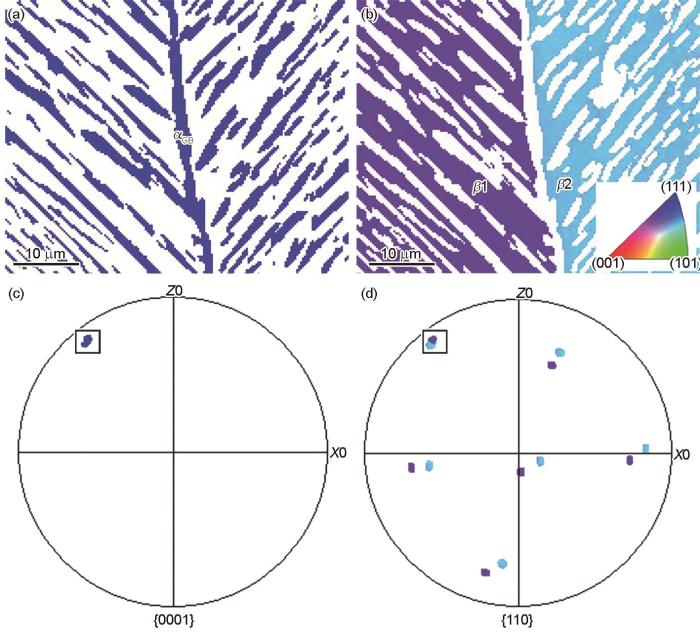

图11为Ti6246合金880 ℃样品中2-BOR αGB向两侧β晶粒生长的实例。如图所示,β1和β2的Euler角分别为{216.5°, 47°, 35.9°}和{98.1°, 49.6° 50.5°},2者之间的取向差为12.7°/[

图11

图11

Ti6246合金由β单相区炉冷至880 ℃后2-BOR αGB的EBSD分析

Fig.11

EBSD analyses of 2-BOR αGB in the Ti6246 alloy after furnace cooling from β phase field to 880 oC, pole overlaps as shown in black boxes

(a, c) orientation map (a) and corresponding pole figure (c) of α phase (b, d) orientation map (b) and corresponding pole figure (d) of β phase

式中,ϕ是滑移面法线之间的角度,κ是2个晶粒中滑移方向之间的角度。αGB与晶内α片层取向越相近时,ϕ与κ的值越小,得到的m'值越大,2个α相晶粒之间越容易产生滑移传递现象。获得这种较大的微区,αGB为2-BOR αGB是必要条件。其次,2-BOR αGB同时向两侧β相晶粒内部生长,产生与之取向相近的晶内α片层。选取880 ℃冷却后的Ti6246合金样品,统计了当θ2-BOR = 10°时,2-BOR αGB向两侧β相晶粒产生α集束的数量,结果表明,当θ2-BOR = 10°时,共计17条2-BOR αGB。其中3条2-BOR αGB仅向一侧β晶粒内部产生α片层,其余14条同时向两侧产生α片层,平均每条2-BOR αGB产生1.82个α片层。

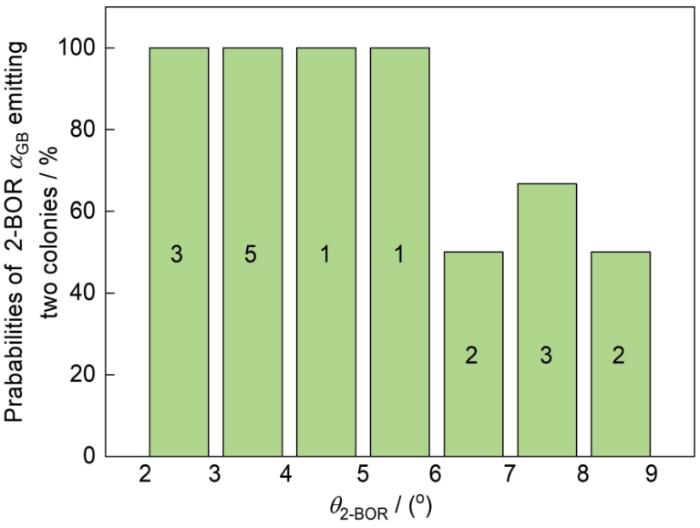

其次,统计了880 ℃冷却后的Ti6246样品中2-BOR αGB向两侧β相晶粒内部生长,产生较大微区的概率随θ2-BOR的变化,结果如图12所示。可以看出,当θ2-BOR ≤ 6°时,αGB向两侧产生α片层。当6° < θ2-BOR ≤ 9°时,αGB向两侧产生α片层的概率降低,但是依然大于等于50%。当9° < θ2-BOR ≤ 10°时,符合这一条件的αGB晶粒数量为0。因此可以看出,θ2-BOR越小,α片层越容易在两侧β相晶粒内生长。αGB易向BOR-β晶粒内通过界面失稳形核机制形成α片层,这是由于αGB与该α片层取向一致,2者界面能低,有利于形核。θ2-BOR降低,意味着符合近BOR的β相晶粒内形成的α片层与αGB的取向差减小,这将导致2者之间的界面能降低。因此,θ2-BOR越小,α片层越容易在符合近BOR的β相晶粒内生长。2-BOR αGB向两侧产生α片层的θ2-BOR范围可能不同。在880 ℃冷却后的Ti6246样品中,当θ2-BOR ≤ 6°时,αGB向两侧产生α片层。当温度低于880 ℃时,θ2-BOR的范围可能会扩大,这是由于温度降低会引起生长驱动力增加,促进近BOR的片层α相形核生长。类似地,当温度高于880 ℃时,θ2-BOR的范围可能会缩减,只有处于形核最优条件下的近BOR的片层α才会形核生长。因此,在α相生长早期,θ2-BOR越小,αGB与两侧取向相近的α片层形成的强微织构形成越早。

图12

图12

Ti6246合金由β单相区炉冷至880 ℃后2-BOR αGB向两侧形成α集束的概率随θ2-BOR的变化

Fig.12

Probabilities of two colonies emitted by αGB grains as a function of θ2-BOR in Ti6246 alloy after furnace cooling from β phase field to 880 oC (Numbers of observed boundaries are indicated in the figure)

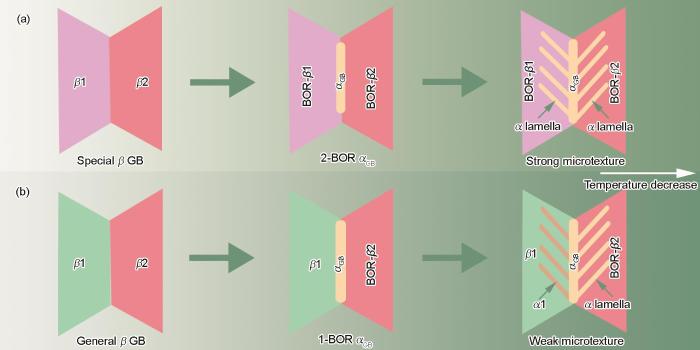

综上所述,αGB的生长行为及其对后续晶内α片层生长、微织构强度的影响示意图如图13所示。当钛合金从β单相区缓冷至α + β两相区后,特殊β相晶界优先发生相转变过程,如图13a所示。在冷却过程中,2-BOR αGB优先在特殊β相晶界位置形核,尤其是在Ⅱ型(49.5°/<110>)和Ⅲ型(60°/<110>)特殊β相晶界处。随着温度的降低,与2-BOR αGB取向相近的α片层形核并向两侧β相晶粒内生长。同时,两侧的晶内α片层分别与基体β相符合BOR。因此,2-BOR αGB与两侧α片层在晶界处形成了较强的微织构。在α相生长的早期,θ2-BOR越小,强微织构形成越早。在钛合金从β单相区缓冷过程中,除特殊β相晶界优先发生相转变外,普通β相晶界也发生了相转变过程,如图13b所示。普通β相晶界将析出1-BOR αGB。随着温度的降低,与1-BOR αGB取向相近的α片层在界面失稳形核机制作用下仅在BOR-β晶粒(图13b,β2)内形成。在不符合BOR的β相晶粒中产生其他晶体取向的α片层,进而增加α变体的数量,降低微织构强度。因此,1-BOR αGB与单侧α片层在晶界处形成了较弱的微织构。

图13

图13

钛合金由β单相区冷却过程中微织构形成过程示意图

Fig.13

Schematics of the transformation of the microtexture when the Ti alloy was cooled from a β phase field

(a) 2-BOR αGB and both sides of α lamellae forming strong microtexture

(b) 1-BOR αGB and one side of α lamellae forming weak microtexture

微织构的强度也受原始β相晶粒尺寸和合金成分的影响。原始β相晶粒尺寸受温度、保温时间及生长激活能等因素影响。等温条件下的晶粒生长速率可表示为[34]:

式中,D为晶粒尺寸,t为时间,k1为常数,Q为晶粒生长的激活能,R为气体常数,T为热力学温度。降低T、提高Q可降低合金原子的扩散速率,造成β相晶粒长大速率降低、β相晶粒尺寸减小。添加β相稳定元素或者稀土金属可有效降低β→α相变温度,进而降低T,造成β相晶粒长大速率降低、β晶相粒尺寸减小[35]。研究[34,36]表明,受“溶质拖曳效应”影响,添加合金元素可增加β相晶粒生长的激活能,进而降低β相晶粒的长大速率,造成β相晶粒尺寸减小。影响片层组织微织构强度的主要因素是α集束的数量。在同等范围内,β相晶粒尺寸减小,将导致β/β晶界数量和长度增加,造成αGB形核点数量增加,进而产生的αGB及α集束的取向数量增多。同时,β相晶粒尺寸减小,限制了α集束的生长,进而导致微区范围减小,微织构强度降低。例如,添加低扩散速率的Mo元素,Ti6246 (Mo含量为6%,质量分数,下同)合金中的β相晶粒尺寸明显小于Ti6242 (Mo含量为2%)合金,并且α集束尺寸降低、数量增加[32]。因此,不同合金的微织构强度不同。为获得具有低微织构强度的片层组织,可通过添加低扩散速率的β相稳定元素或者稀土元素缩减β相晶粒的尺寸,进而削弱微织构。

3 结论

(1) 在Ti6246合金从β单相区缓冷至α + β两相区过程中,αGB优先在β相晶界处形核生长,而后晶内α片层在αGB处形核并向β相晶粒内部生长。αGB与相邻的晶内α片层形成局部晶体取向相近的微织构,微织构强弱主要取决于αGB与两侧晶内α片层的晶体取向一致性。

(2) 在α相生长早期,2-BOR αGB优先在Ⅱ型(49.5°/<110>)和Ⅲ型(60°/<110>)特殊β相晶界处形核。随着温度的降低,2-BOR αGB易向符合BOR的β相晶粒内通过界面失稳形核机制形成α片层。θ2-BOR越小,符合近BOR的β相晶粒内形成的α片层与αGB之间的界面能越低,晶内α片层越容易在符合近BOR的β相晶粒内生长。2-BOR αGB与两侧取向相近的α片层在晶界处形成了较强的微织构。

(3) 除2-BOR αGB优先发生β→α相转变外,1-BOR αGB也形核生长。与1-BOR αGB取向相近的晶内α片层仅在单侧符合BOR的β相晶粒内形成,而在另一侧不符合BOR的β相晶粒中产生其他晶体取向的α片层。这将增加α变体数量,降低微织构强度。

参考文献

A Review on high‐strength titanium alloys: Microstructure, strengthening, and properties

[J].

Research progress on the mechanical properties of the biomedical titanium alloy porous structures fabricated by 3D printing technique

[J].Porous titanium alloys have been used for biomedical implants owing to their low-modulus matching with that of human bones and interconnecting pores with suitable size, which facilitates bone in-growth and satisfies the requirement of a successful implant. Recently, additive manufacturing (3D printing) has emerged as an excellent technology for manufacturing porous implants with accurate designed pore parameters and overcoming processing difficulties caused by high melting temperatures of metals. In this paper, the microstructure and mechanical properties of porous Ti-6Al-4V, commercial pure titanium (CP-Ti), and low-modulus Ti2448 alloys produced by 3D printing, obtained mainly by the authors' group, are reviewed. For Ti-6Al-4V, its fatigue properties are affected by the type of mesh struts and post processing. The better fatigue life of CP-Ti compared to that of Ti-6Al-4V derives from its superior ductility and the strain hardening effect caused by deformation twins. The excellent fatigue life of the low-modulus Ti2448 alloy results from its superelasticity and the high toughness, which increases the crack nucleation life and fatigue crack propagation life, respectively. Future directions of corrosion-fatigue properties of materials in complex physiological environments, surface biological functionalization, and porous material of new metallic alloy systems are discussed.

3D打印医用钛合金多孔材料力学性能研究进展

[J].钛合金多孔材料具有与人体骨匹配的弹性模量,可有效解决金属植入物与人体骨弹性错配;其内部存在的大量孔隙有利于周围细胞的长入和新骨的生长,从而促进骨组织形成。近年来,增材制造(3D打印)技术被用于钛合金多孔材料制备,该方法可以精确控制孔隙参数,并且克服了因金属高熔点造成的制备困难。本文综述了作者团队在3D打印医用Ti-6Al-4V、纯Ti以及低模量钛合金多孔材料组织及力学性能的研究结果。对于Ti-6Al-4V两相合金,其疲劳性能受多孔结构设计和多种后处理的影响。纯Ti多孔材料较Ti-6Al-4V更优的疲劳寿命源于其更好的塑性和形变孪晶的应变硬化效应。低模量Ti2448合金的优异疲劳寿命则源于其超弹性提高裂纹萌生寿命,高韧性提高裂纹扩展寿命。最后展望了复杂生理环境腐蚀疲劳性能、多孔材料表面生物活化处理和新型医用金属体系多孔材料等发展方向。

Research progress of dynamic phase transformation behavior of titanium alloy under thermo-mechanical coupling process

[J].

热力耦合作用下钛合金动态相变行为研究进展

[J].变形和相变是钛合金材料研究的两大主题。钛合金通常需要进行一系列复杂的热机械处理,以获得与服役性能相对应的微观组织,其热变形行为是典型的热力耦合作用过程,变形和相变可能同时发生,并相互影响,是目前的研究热点之一。然而,由于热变形过程中不可避免地存在动态回复/再结晶、组织破碎/球化、大量变形缺陷、变形织构以及应力诱发相变等演化行为,加上热力耦合作用下相变动力学特征和变体选择晶体学机制的改变,直接导致钛合金热变形过程中的动态相变行为变得极为复杂,深入揭示其演变规律也变得相当困难。本文针对钛合金热变形过程中的动态相变行为,总结了钛合金变形及相变的主要特征和规律,重点从析出相形貌特征、变体选择机制和相变动力学特征三个方面介绍了钛合金热力耦合作用下动态相变规律的研究进展,并对其研究发展趋势进行了总结和展望。

Texture heterogeneities induced by subtransus processing of near α titanium alloys

[J].

Hot deformation of Ti-5Al-5Mo-5V-1Cr-1Fe near β titanium alloys containing thin and thick lamellar α phase

[J].

The heterogeneous globularization related to crystal and geometrical orientation of two-phase titanium alloys with a colony microstructure

[J].

Influence of alternate grain boundary α on the development of Widmanstätten microstructure in TC21 Ti alloy

[J].

Effect of cooling rate on α variant selection and microstructure evolution in a near β Ti-5Al-3Mo-3V-2Cr-2Zr-1Nb-1Fe alloy

[J].

Three-dimensional microtomographic study of Widmanstätten microstructures in an alpha/beta titanium alloy

[J].

Determining the orientation of parent β grain from one α variant in titanium alloys

[J].

Effect of heat treatment on the crystallographic orientation evolution in a near-α titanium alloy Ti60

[J].

Effect of β (110) texture intensity on α-variant selection and microstructure morphology during β→α phase transformation in near α titanium alloy

[J].

Variant selection of grain boundary α by special prior β grain boundaries in titanium alloys

[J].

The role of crystallographic and geometrical relationships between α and β phases in an α/β titanium alloy

[J].

Nucleation and growth mechanism of α-lamellae of Ti alloy TA15 cooling from an α + β phase field

[J].

Evolution of grain boundary α phase during cooling from β phase field in a α + β titanium alloy

[J].

Crystallographic and morphological relationships between β phase and the Widmanstätten and allotriomorphic α phase at special β grain boundaries in an α/β titanium alloy

[J].

A comparative study on dwell fatigue of Ti-6Al-2Sn-4Zr-xMo (x = 2 to 6) alloys on a microstructure-normalized basis

[J].

A simple model to account for the role of microtexture on fatigue and dwell fatigue lifetimes of titanium alloys

[J].

Observations on the faceted initiation site in the dwell-fatigue tested Ti-6242 alloy: Crystallographic orientation and size effects

[J].

A unified growth model of the secondary grain boundary α phase in TA15 Ti-alloy

[J].

Crystal orientation and morphology of α lamellae in wrought titanium alloys: On the role of microstructure evolution in β processing

[J].

Hierarchical criteria to promote fast and selective αGB precipitation at β grain boundaries in β- metastable Ti-alloys

[J].

Influence of transformation temperature on microtexture formation associated with α precipitation at β grain boundaries in a β metastable titanium alloy

[J].

Modelling of phase transformation kinetics in Ti alloys—Isothermal treatments

[J].

The influence of partitioning on the growth of intragranular α in near-β Ti alloys

[J].

The evolution and growth kinetics of precipitate plates growing by the ledge mechanism

[J].

Variant selection during α precipitation in Ti-6Al-4V under the influence of local stress—A simulation study

[J].

Three-dimensional analysis of microstructures in titanium

[J].

Precipitation behaviors and orientation evolution mechanisms of α phases in Ti-55511 titanium alloy during heat treatment and subsequent hot deformation

[J].

Influence of thermal treatment on element partitioning in α + β titanium alloy

[J].

Microtexture evolution effected by Mo content in α + β titanium alloys

[J].

Slip transfer and deformation structures resulting from the low cycle fatigue of near-alpha titanium alloy Ti-6242Si

[J].

Beta grain growth behaviour of TG6 and Ti17 titanium alloys

[J].

In situ neutron diffraction study of texture evolution and variant selection during the α→β→α phase transformation in Ti-6Al-4V

[J].

Grain growth kinetics of pure titanium

[J].