货油舱内底板腐蚀形式以点蚀为主,它具有隐蔽性强和持续时间长的特点[8~10]。通常在内底板表面覆盖有油泥层,可以阻隔钢板与腐蚀性的海水接触而抑制腐蚀[11]。然而,由于在使用和维护过程中的操作不当,内底板局部表面的油泥层会遭到破坏,使基体暴露在高浓度Cl-环境中而引发点蚀。同时,暴露的基体与油泥层保护部位的基体形成氧浓差电池,裸露部位作为阳极区,未裸露部位作为阴极区,进而加剧了点蚀坑处基体的阳极溶解[12]。随着点蚀的发展,点蚀坑内溶液pH值逐渐降低,Cl-浓度逐渐升高,最终形成了强酸性高浓度Cl-环境,进一步加剧了点蚀[13]。可见,点蚀一旦发生,腐蚀将持续加速,严重情况下会引发货油舱舱体的穿孔破裂,造成原油泄漏。

在前期研究中,Hao等[14]研究了铁素体-珠光体亚共析钢在模拟货油舱底板中的腐蚀行为。结果表明,在模拟货油舱底板的酸性Cl-环境中,铁素体与珠光体中的渗碳体会形成腐蚀微电偶,其中铁素体为阳极相发生溶解,渗碳体为阴极相在表面累积,随着腐蚀时间的延长,表面累积的渗碳体层逐渐增厚,造成影响微电偶阳极溶解速率的阴/阳极面积比增大,从而加剧了微电偶的加速腐蚀作用,导致钢的腐蚀速率随时间延长而显著加快。针对货油舱用船板钢(T8钢)的微电偶加速腐蚀问题,本课题组前期研究[15,16]以电偶腐蚀原理为依据,提出了通过显微组织调控来减缓腐蚀的新思路。针对2种不同渗碳体含量的GCr15共析钢及Q235亚共析钢,分别采用循环球化退火以及淬火+高温回火的球化工艺进行显微组织调控,将钢中不均匀分布的片层渗碳体转变为弥散分布的细颗粒状渗碳体,使得渗碳体阴极相在腐蚀过程中随铁素体的溶解而脱落,抑制了由阴/阳极面积比增大所造成的微电偶加速腐蚀作用,从而有效改善了船板钢的耐腐蚀性能。然而,采用上述2种球化工艺进行组织调控,在耐腐蚀性能改善的同时却使钢的强度降低。其原因是片层状渗碳体作为钢中的强化相,将其转变为颗粒状会减弱发生塑性变形时对位错运动的阻挡作用,从而降低了钢的强度。因此,通过显微组织调控,如何同时满足力学性能和耐腐蚀性能的综合要求,是研发新型耐蚀船板钢的技术瓶颈。基于此,本工作依据细晶强化和位错强化的原理及微电偶腐蚀机制作为设计思路,对材料的显微组织进行调控,提出采用形变球化工艺来获得优良的综合性能。该工艺是将晶粒细化、位错强化和渗碳体球化多种组织调控方式相结合,通过塑性变形来增加相变和再结晶的形核位置以细化晶粒,并使位错增殖,从而提高材料的强韧性;同时变形使得片状渗碳体转变为棒状或短棒状,并增加了内应力,为后续渗碳体球化提供形核基础,提高了球化率,通过渗碳体球化、弥散分布来改善耐腐蚀性能,预期可实现力学性能和耐腐蚀性能的综合提升。

本工作以T8珠光体共析钢热轧板为研究对象,在提出组织设计思路的基础上,通过对形变球化工艺参数进行优化来获得预期显微组织,并揭示了显微组织对力学性能和耐腐蚀性能的影响机制,为通过显微组织调控获得高强度耐蚀船板钢提供思路和技术途径。

1 实验方法

1.1 实验材料和形变球化工艺

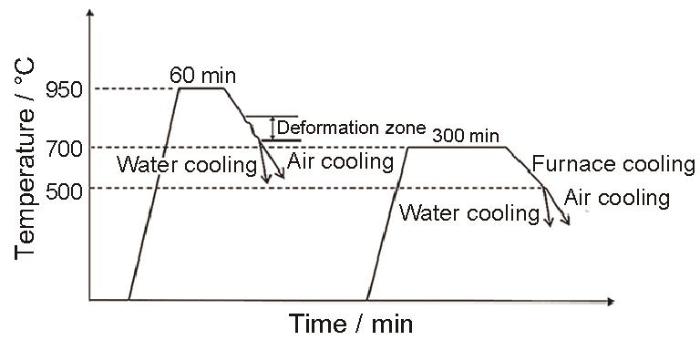

实验原材料为T8珠光体共析钢热轧板,尺寸为150 mm × 50 mm × 30 mm,其化学成分(质量分数,%)为:C 0.790,Si 0.259,Mn 0.354,P 0.003,S 0.004,Fe余量。形变球化工艺采用锻造和热处理相结合来实现基体强韧化和渗碳体球化,具体通过对锻造温度、保温时间、变形量、锻后冷却方式、球化温度、保温时间和球化后冷却方式等参数进行设计优化来获得预期组织,形变球化工艺示意图如图1所示。具体步骤如下:将尺寸为150 mm × 50 mm × 30 mm的T8钢样品在950 ℃下保温60 min,以获得全奥氏体的高温组织,随后将加热后的样品沿厚度方向单向变形,变形温度范围为830~750 ℃ (T8钢冷却时奥氏体向珠光体转变的起始温度Ar1 = 730 ℃,淬火时马氏体转变的起始温度Ms = 220 ℃),在整体变形量达到80%后,将变形后的材料分别以空冷或水冷2种方式冷却至室温。之后对锻后钢样在700 ℃进行球化处理,保温300 min后随炉冷却到500 ℃后再分别空冷或水冷至室温。最终获得不同形变球化工艺参数的样品编号如表1所示。

图1

表1 形变球化样品编号

Table 1

| Sample number | Cooling method after forging | Cooling method after spheroidization |

|---|---|---|

| T1# | Water cooling | Water cooling |

| T2# | Air cooling | |

| T3# | Air cooling | Water cooling |

| T4# | Air cooling |

1.2 显微组织和相分析

将样品使用线切割切成尺寸为10 mm × 10 mm × 5 mm的试样,使用水磨SiC砂纸将样品逐级打磨到2000号,然后使用颗粒度为2.5 μm的金刚石抛光膏进行抛光,用4% (质量分数)硝酸酒精溶液刻蚀后用于显微组织观察。采用Axio Cam MRc 5光学显微镜(OM)和Inspect F50扫描电子显微镜(SEM)观察T8钢形变球化前后的显微组织。

采用配备电子背散射衍射(EBSD)探头的Apreo场发射扫描电子显微镜(FESEM)观察形变球化工艺处理前后2种钢的晶粒尺寸和晶界特征分布。选取尺寸为10 mm × 10 mm × 2 mm的样品作为EBSD试样。先用水磨SiC砂纸逐级打磨到2000号并用颗粒度为2.5 μm的金刚石膏进行抛光,然后使用SiO2抛光液在VibroMet 2振动抛光机上进行振动抛光。采用OIM软件解析EBSD数据。

采用Smartlab X射线衍射仪(XRD)分析基体的相组成及腐蚀后试样表面产物的相组成,使用CuKα 靶,在50 kV和250 mA下工作,扫描范围为10°~90°,扫描速率为5°/min。使用Jade 6.5软件对物相进行分析。

1.3 力学性能测试实验

图2

1.4 电化学测试实验

电化学测试采用三电极体系在Reference 600+电化学工作站进行,工作电极为测试样品,面积为10 mm × 10 mm,辅助电极为Pt电极,面积为20 mm × 20 mm,参比电极为饱和甘汞电极(SCE),实验时将电极体系置于恒温水浴锅内维持30 ℃恒温。动电位极化曲线测量从-0.25 V (vs OCP,OCP为开路电位)正向扫至+0.25 V (vs SCE),扫描速率为10 mV/min。电化学阻抗谱(EIS)在105~10-2 Hz的频率范围内测量,正弦波扰动电压幅度为10 mV。为确保实验数据可靠性,采用3个平行样进行电化学测试。

电化学样品制备过程如下:用线切割切出尺寸为10 mm × 10 mm × 5 mm的样品,将样品各表面使用水磨SiC砂纸逐级打磨至800号,为减小缝隙腐蚀的影响,在220 ℃下将样品裹上环氧粉末,自然冷却后将10 mm × 10 mm的2个表面打磨至2000号,其中一面作为工作面,另一面使用焊锡将样品与铜导线焊接,然后将样品用环氧树脂封装固化,样品使用前用去离子水和无水乙醇清洗干净,吹干。

1.5 失重实验

根据IMO MSC.289(87)决议,本工作使用的模拟货油舱内底板环境溶液为pH值为0.85 (使用浓HCl进行调节)的10%NaCl (质量分数),浸泡腐蚀周期分别为24、120和216 h。失重样品尺寸为60 mm × 25 mm × 5 mm,样品顶部中心位置打孔用于悬挂浸泡,然后使用水磨SiC砂纸将各表面逐级打磨至1000号,再分别使用去离子水和无水乙醇清洗并吹干,放入干燥皿中备用。在测试过程中,确保溶液容量超过20 mL/cm2,溶液温度恒定在(30 ± 2) ℃。为减小pH值变化造成的影响,每间隔24 h更换模拟溶液,同时为了减少实验误差,采用3个平行样进行组内对照。测试前使用电子分析天平记录浸泡前样品的初始重量(W0)。在失重实验达到浸泡时间后,用酸洗液(500 mL浓HCl + 3.5 g六次甲基四胺 + 500 mL去离子水)在超声机中清洗腐蚀样品10 min[18],然后先后用去离子水和酒精清洗样品,同时为防止表面氧化用N2吹干,称量去除产物的样品重量(W1)。年腐蚀速率采用下式计算:

式中,v为年腐蚀速率(mm/a);ρ为钢的密度,7.8 g/cm3;S为钢的表面积(cm2);t为浸泡时间(h)。

2 实验结果

2.1 形变球化方案优化

2.1.1 原始组织和不同形变球化方案的显微组织

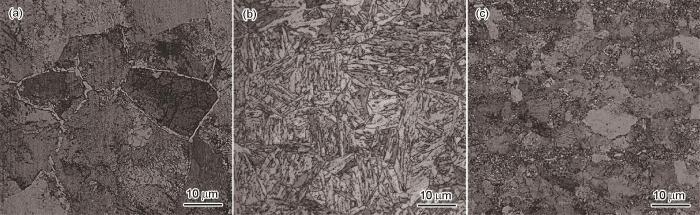

图3为T8钢原始组织及经锻造后水冷和空冷的显微组织的OM像。T8钢原始组织为典型的片层珠光体,其晶粒较为粗大,采用截线法测量的平均晶粒尺寸约为36.26 μm。相比之下,锻造后显微组织发生了转变,且2种冷却方式获得的组织差异较大。水冷组织转变为片状马氏体,而空冷组织则保留着片层珠光体,但其晶粒尺寸明显细化,平均晶粒尺寸约为7.37 μm。采用锻后水冷时,由于冷却速率大于形成马氏体的临界冷速,高温奥氏体在经历锻造变形后的快冷过程中直接发生无扩散相变,转变为片状马氏体,这种组织具有很高的强度和硬度。而对于空冷样品,高温奥氏体变形后慢冷时发生共析反应转变为片层珠光体,由于奥氏体区变形的作用,奥氏体晶粒内部残留大量应变,使得最终形成的珠光体晶粒明显细化。

图3

图3

T8钢原始组织及其锻后水冷和空冷的显微组织的OM像

Fig.3

OM images of T8 steel (a) and its post forging water cooling (b) and air cooling (c)

T8钢原始组织及其经形变球化热处理之后不同冷却条件下显微组织的SEM像如图4所示。可见,T8钢原始组织为典型的片层珠光体,珠光体为片层渗碳体与片层铁素体组成的机械混合物。4种工艺获得的显微组织形貌比较相似,都是由铁素体基体和渗碳体第二相组成。其中T1#、T3#和T4#钢的球化效果较好,渗碳体主要呈细颗粒状均匀分布,仅有少量的渗碳体尺寸略大,呈短棒状。相比之下,T2#钢中的大尺寸片层状和短棒状渗碳体比例高于其他3种钢,球化效果略差。

图4

图4

T8钢原始组织及形变球化后不同冷却条件下显微组织的SEM像

Fig.4

SEM images of the original microstructure (a) and microstructures under different cooling conditions after deformation spheroidization (b-e) of T8 steel

(b) T1# (c) T2# (d) T3# (e) T4#

尽管4种工艺的显微组织很相似,但因锻造和热处理工艺不同,其组织转变过程也存在较大差异。对于T1#和T2#钢,热处理之前的显微组织由片状马氏体构成,马氏体为C过饱和的铁素体,在经历700 ℃保温时发生高温回火转变,渗碳体从马氏体中析出,冷却后形成回火索氏体组织,即由片状铁素体基体和颗粒状渗碳体析出相构成。T1#钢采用较快的水冷,得到的渗碳体颗粒更加细小均匀,而T2#钢经历较慢的空冷,部分渗碳体颗粒又聚集长大,使得析出相变得粗大,有的变成片层及短棒状。对于T3#和T4#钢,热处理之前的显微组织为片层珠光体组织,其组织本身就含有大量片层渗碳体第二相,经历700 ℃保温发生球化退火,片层渗碳体发生球化转变为颗粒状渗碳体,锻造时遗留在组织中的应变将促进渗碳体球化过程,最终冷却后转变为粒状珠光体组织。此时,采用空冷的T4#钢因球化时间更长,其最终组织中渗碳体颗粒较水冷的T3#钢更为细小、均匀。因此,4种钢中存在2种粒状渗碳体形成机制:一种为马氏体中析出机制(T1#和T2#钢);另一种为片层渗碳体球化机制(T3#和T4#钢)。

2.1.2 显微硬度测试

通过显微硬度测量对比了T8原始钢和形变球化后T1#~T4#钢的硬度,分别为(286 ± 2)、(308 ± 2)、(298 ± 1)、(305 ± 2)和(280 ± 3) HV。可见,采用锻后水冷和球化后水冷的T1#钢能够获得较高的硬度,由前文的组织转变过程分析可知,T1#钢组织为回火索氏体,具有较优的强韧性能。因此,优选出硬度最高的T1#钢与原始钢对比,评价其综合性能。

2.2 T8钢和T1#钢显微组织的EBSD表征

图5为T8钢和T1#钢的EBSD分析。图5a1和b1分别为T8钢和T1#钢的反极图(IPF)。可见,2种钢的晶粒取向呈现不规则分布,没有明显的择优取向[19]。图5a2和b2分别为T8钢和T1#钢花样质量和晶界(IQ + GB)叠加图。其中蓝色细线代表大角度晶界(HAGB,> 15°),红色细线代表小角度晶界(LAGB,2°~15°)。2种钢的大、小角度晶界比例如表2所示,T1#钢的大角度晶界比例高于T8钢。从晶界分布图可以看到,T8钢中的大角度晶界分布不均匀,除了珠光体的晶界作为主要大角度晶界以外,在部分珠光体晶粒内部也存在大角度晶界聚集,这可能与片层渗碳体的取向不同有关,对于某些渗碳体片层方向垂直于观察面的晶粒,其片层渗碳体与片层铁素体的界面为大角度晶界,而对于某些渗碳体片层方向平行于观察面或与观察面呈较小角度的晶粒,则表现为小角度晶界。T1#钢的大角度晶界均匀分布在片状铁素体边界处。同时,2种钢的大角度晶界与IPF中的不同取向晶粒的边界相对应,2者均反映出相邻晶粒的晶界和相界具有较大的取向差。图5a3和b3分别为T8钢和T1#钢的晶粒度分布图,平均晶粒尺寸见表2。可以看出,T8钢晶粒粗大,平均晶粒尺寸超过30 μm,T1#钢晶粒尺寸明显细小,平均晶粒尺寸不到3 μm,细小的晶粒对应于形变球化获得的片状铁素体。图5a4和b4分别为T8钢和T1#钢的局部取向差(KAM)图,通常KAM图可用来表征钢中位错和应变的分布[20]。可见,T1#钢的平均KAM值明显高于T8钢,且分布更密集,说明T1#钢具有更高的位错密度和残余应变。由EBSD分析结果可以看出,形变球化后,晶粒显著细化,且钢中位错密度增大,2者均有利于提高钢的强度和韧性。

图5

图5

T8钢和T1#钢的EBSD分析

Fig.5

EBSD analyses of T8 steel (a1-a4) and T1# steel (b1-b4)

(a1, b1) inverse pole figures (IPFs) (a2, b2) image quality (IQ) + grain boundary (GB) overlap maps (The blue lines and red lines denote the high angle grain boundaries (HAGBs, misorientation angle > 15°) and low angle grain boundaries (LAGBs, misorientation angle 2°-15°), respectively) (a3, b3) grain size distribution diagrams (a4, b4) kernel average misorientation (KAM) maps

表2 T8钢和T1#钢的大、小角度晶界比例及平均晶粒尺寸

Table 2

| Steel | fLAGB | fHAGB | d |

|---|---|---|---|

| % | % | μm | |

| T8 | 12.3 | 87.7 | 34.18 |

| T1# | 5.9 | 94.1 | 2.74 |

2.3 力学性能表征

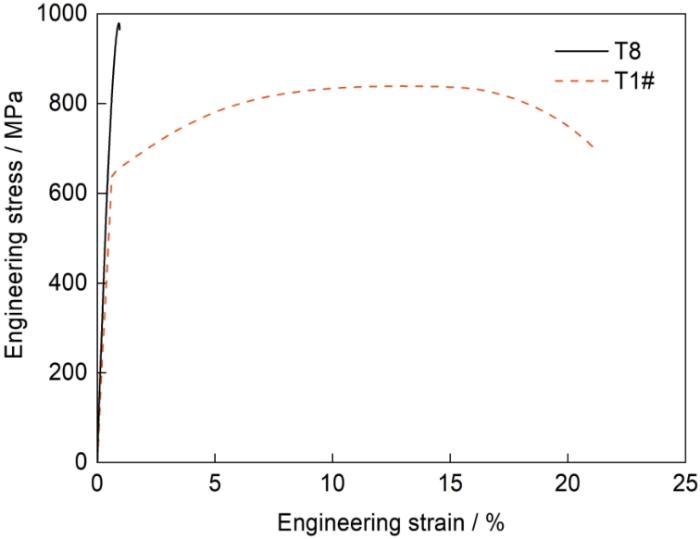

图6

图6

T8钢和T1#钢的工程应力-应变曲线

Fig.6

Engineering stress-strain curves of T8 steel and T1# steel

表3 T8钢和T1#钢的力学性能

Table 3

Steel | Ultimate tensile strength MPa | Yield strength MPa | Elongation % |

|---|---|---|---|

| T8 | 977 ± 2 | - | 1 ± 2 |

| T1# | 838 ± 4 | 653 ± 4 | 21 ± 2 |

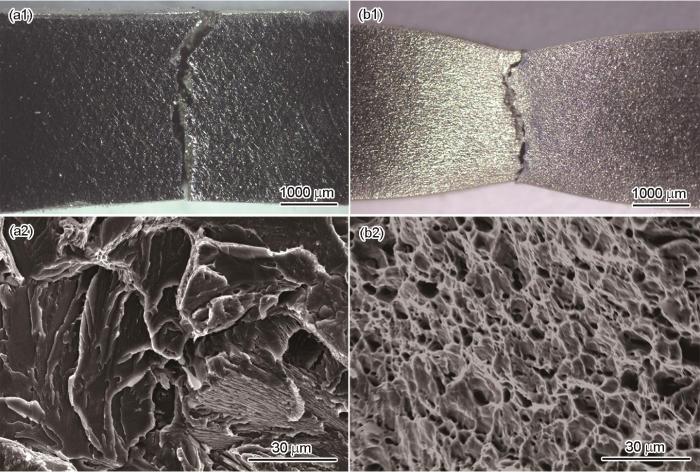

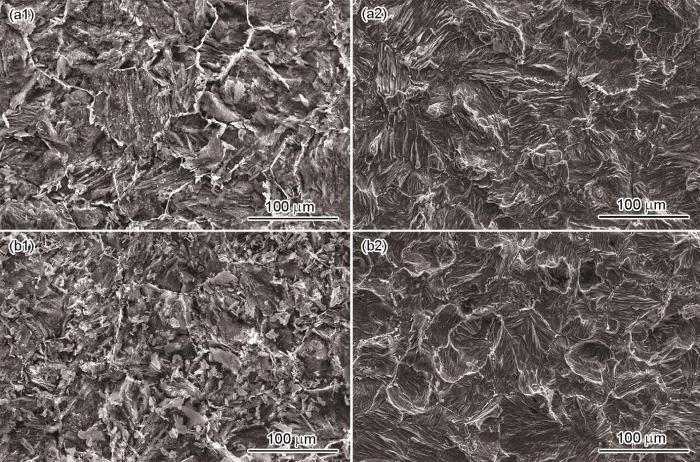

图7为T8钢和T1#钢宏观拉伸形貌和断口形貌的SEM像。从宏观拉伸形貌可以看出,T8钢无颈缩现象,表现为脆性断裂;T1#钢则出现韧性断裂时典型的颈缩。同时,由2种钢的微观断口形貌可以看出,T8钢的断口呈现出脆性断裂典型的扇形和河流状断口,T1#钢则出现典型的细小韧窝状的韧性断口形貌,表明与T8钢相比其塑性和韧性得到了很大提升。

图7

图7

T8钢和T1#钢的宏观拉伸形貌及断口形貌的SEM像

Fig.7

Tensile morphologies (a1, b1) and SEM images of fracture morphologies (a2, b2) of T8 steel (a1, a2) and T1# steel (b1, b2)

2.4 腐蚀形貌和相分析

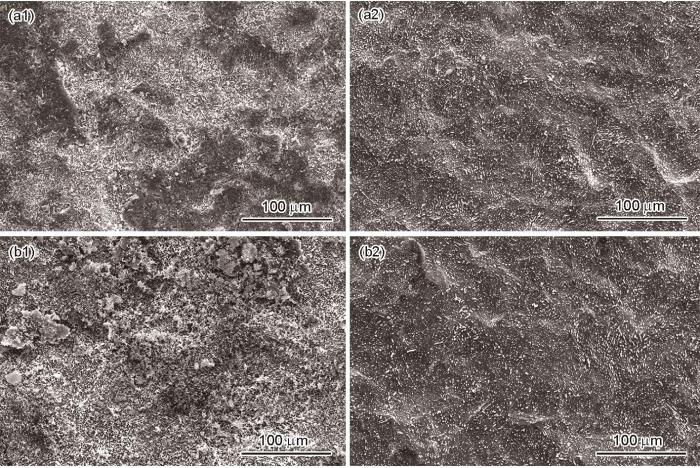

图8为T8钢和T1#钢浸泡216 h后除锈前后的宏观腐蚀表面形貌。可以看出,2种钢在除锈前表面均有一层灰黑色的产物覆盖。除锈后,2种钢表面均没有明显的腐蚀坑,说明腐蚀模式为均匀腐蚀,且相比于T8钢,T1#钢整个表面腐蚀更加均匀,说明腐蚀过程中产物在表面不同位置累积的效应一致。另外,由打孔处的孔洞尺寸变化可以反映出T8钢的腐蚀程度明显大于T1#钢,说明形变球化处理显著改善了T8钢的耐腐蚀性能。

图8

图8

T8钢和T1#钢浸泡216 h后除锈前后的宏观腐蚀表面形貌

Fig.8

Macroscopic surface corrosion morphologies of T8 steel (a1, a2) and T1# steel (b1, b2) after immersion for 216 h before (a1, b1) and after (a2, b2) rust removal

图9为T8钢和T1#钢在模拟溶液中浸泡216 h前后带锈样品的XRD谱。浸泡前后2种钢的样品都检测出α-Fe和Fe3C的衍射峰,且浸泡后样品表面Fe3C衍射峰的相对高度较浸泡前更高,说明腐蚀后Fe3C在钢表面累积。此外,浸泡后还检测出NaCl的衍射峰,这是因为2种钢在吹干过程中表面残留少量模拟溶液中的盐颗粒所导致的。

图9

图9

T8钢和T1#钢在模拟溶液中浸泡216 h前后的XRD谱

Fig.9

XRD spectra of T8 steel (a) and T1# steel (b) before and after immersion for 216 h in simulated solution

图10

图10

T8钢浸泡120和216 h后除锈前后表面腐蚀形貌的SEM像

Fig.10

SEM surface corrosion images of T8 steel after immersion for 120 h (a1, a2) and 216 h (b1, b2) before (a1, b1) and after (a2, b2) rust removal

图11

图11

T1#钢浸泡120和216 h后除锈前后表面腐蚀形貌的SEM像

Fig.11

SEM surface corrosion images of T1# steel after immersion for 120 h (a1, a2) and 216 h (b1, b2) before (a1, b1) and after (a2, b2) rust removal

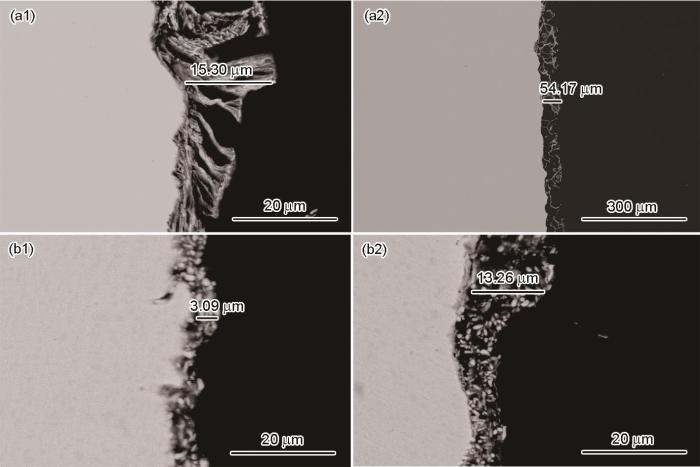

图12为T8钢和T1#钢浸泡120和216 h后截面腐蚀形貌的SEM像。可见,对于T8钢,如图12a1和a2所示,表面累积渗碳体与基体中渗碳体形貌一致,为大片层状,由于渗碳体片层间的铁素体溶解,残留渗碳体片层坍塌后合并在一起,且残留渗碳体厚度随浸泡时间延长而增厚(由浸泡120 h的15.30 μm增加至浸泡216 h的54.17 μm)。然而,相比于T8钢,T1#钢表面累积渗碳体的厚度明显减小(由浸泡120 h的3.09 μm增加至浸泡216 h的13.26 μm),且颗粒之间呈松散态分布,说明粒状渗碳体更容易脱落,如图12b1和b2所示。这主要与2种钢的渗碳体形貌、晶粒尺寸和分布存在差异有关。由于T8钢中的渗碳体呈较大尺寸的片层状,且相邻晶粒间的渗碳体片层相接触,形成网格状结构,很难在腐蚀过程中从表面脱落;表面累积的渗碳体增厚较快,使阴极渗碳体相对面积明显增大,对微电偶效应会起到促进作用。形变球化处理后的T1#钢中渗碳体呈细小颗粒状弥散分布在基体中,因此随基体铁素体的溶解,大部分渗碳体颗粒都脱离表面进入溶液中,仅有少量吸附于表面,有利于减弱微电偶的加速腐蚀作用。

图12

图12

T8钢和T1#钢浸泡120和216 h后腐蚀截面形貌的SEM像

Fig.12

SEM cross-sectional corrosion images of T8 steel (a1, a2) and T1# steel (b1, b2) after immersion for 120 h (a1, b1) and 216 h (a2, b2)

2.5 失重实验

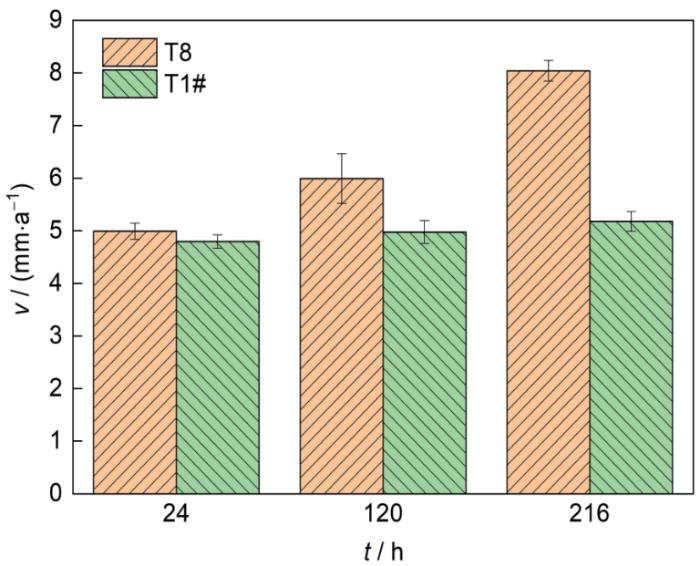

图13为T8钢和T1#钢在模拟溶液中的年腐蚀速率随浸泡时间的变化。可以看出,T8钢的年腐蚀速率随腐蚀时间延长快速增大,从浸泡24 h的4.99 mm/a快速增加到浸泡216 h的8.04 mm/a。T1#钢的年腐蚀速率增加明显减缓,从浸泡24 h的4.70 mm/a缓慢增加到浸泡216 h的5.17 mm/a,且不同浸泡时间的年腐蚀速率均低于T8钢。2种钢腐蚀速率的巨大差异与渗碳体在钢表面的累积效应相关,也验证了渗碳体阴极相的累积是造成腐蚀加速的决定性因素。可见,通过形变球化处理来调控组织,可以显著改善钢在模拟货油舱底板环境中的长期耐腐蚀性能。

图13

图13

T8钢和T1#钢在模拟溶液中的年腐蚀速率随浸泡时间的变化

Fig.13

Annual corrosion rate (v) as a function of immersion time (t) of T8 steel and T1# steel in simulated solution

2.6 电化学实验

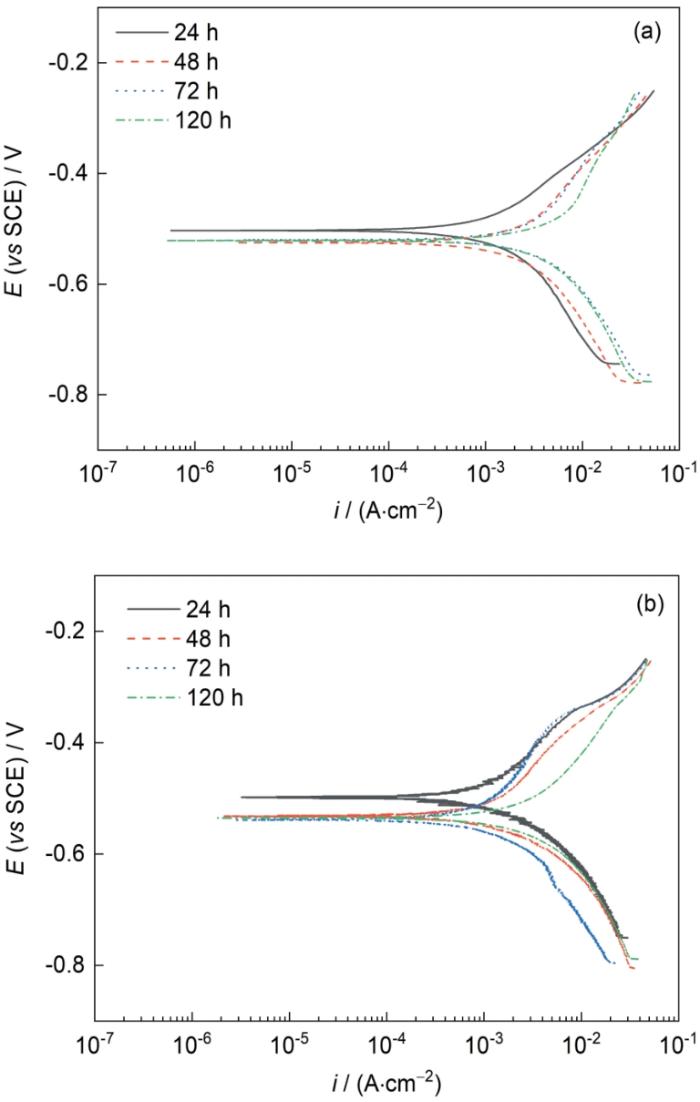

图14为在模拟货油舱底板环境中T8钢和T1#钢浸泡不同时间后的动电位极化曲线。由于模拟溶液的pH值为0.85,呈强酸性,因此在模拟溶液中2种钢阳极均发生铁素体的活性溶解,阴极发生析氢还原反应。从图14可以看出,T8钢的阴、阳极电流密度均随浸泡时间延长而增大,表明阴、阳极过程均受到促进。对于T1#钢,其阴、阳极电流密度随时间延长出现波动,这与表面粒状渗碳体的累积、脱落及再累积过程相对应。对比了2种钢的腐蚀电流密度随时间的演化,如图15所示。随浸泡时间延长,T8钢的腐蚀电流密度快速增大,而T1#钢呈现缓慢增加的趋势,不同时间下T1#钢的腐蚀电流密度均小于T8钢,与腐蚀失重结果一致。由极化曲线反映的腐蚀速率变化同样与钢表面渗碳体的累积过程相关联,结合腐蚀形貌的观察结果可知,对于T8钢,钢中大尺寸的片层渗碳体互相交联,不易脱落,对阴、阳极腐蚀速率都起到加速作用;对于T1#钢,大部分粒状渗碳体随铁素体溶解而直接脱落,只有部分渗碳体松散地累积在表面,当累积达到一定厚度后又发生脱落,因此其阴、阳极溶解速率会随表面渗碳体累积量变化而呈现轻微的波动,并始终保持在较低的水平。

图14

图14

T8钢和T1#钢浸泡不同时间后的动电位极化曲线

Fig.14

Potentiodynamic polarization curves of T8 steel (a) and T1# steel (b) after immersion for different time (E—potential, i—current density, SCE—saturated calomel electrode)

图15

图15

T8钢和T1#钢的腐蚀电流密度随时间的变化

Fig.15

Corrosion current density (icorr) as a function of t of T8 steel and T1# steel

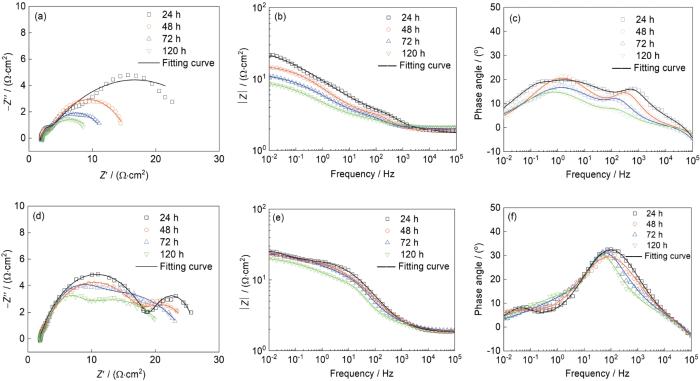

图16为T8钢和T1#钢浸泡不同时间的EIS。EIS中高频处对应的阻抗模代表溶液电阻,低频阻抗模代表极化电阻与溶液电阻之和[21,22]。在模拟溶液中,2种钢的溶液电阻稳定在1~2 Ω·cm2。Nyquist图的容抗弧半径和Bode-阻抗模图的低频阻抗模可以反映钢的耐腐蚀性能,容抗弧半径和低频阻抗模越大,材料耐腐蚀性能越好。从图16a~c可以看出,随着浸泡时间的延长,容抗弧半径和低频阻抗模显著降低,表明T8钢的腐蚀逐渐加速。相比之下,如图16d~f所示,T1#钢的容抗弧半径和低频阻抗模始终高于T8钢,且随时间延长减小较缓慢,表明其保持较慢的腐蚀速率。由此可见,与T8钢相比,T1#钢在长期浸泡过程中能够表现出较好的耐腐蚀性能。从图16c和f的Bode-相角图可以看出,T8钢和T1#钢在高频区相位角均表现出负值,这可能是表面粗糙度变化引起的弥散现象导致的。T8钢的Bode-相角图出现2个相位角峰,并且随着浸泡时间的延长,相位角峰峰值降低。2个分离相位角峰的出现说明存在2个时间常数,分别对应铁素体的阳极溶解过程和渗碳体表面的阴极析氢过程。同时,相位角峰值的降低反映出表面粗糙度的增加,对应于表面逐渐增厚的多孔渗碳体层。而对于T1#钢,其相位角峰值和位置变化较小,说明随腐蚀进行表面状态变化不明显。

图16

图16

T8钢和T1#钢浸泡不同时间后的电化学阻抗谱(EIS)

Fig.16

Electrochemical impedance spectroscopy (EIS) results for T8 steel (a-c) and T1# steel (d-f) after immersion for different time

(a, d) Nyquist plots (Z'—real part of impedance, Z"—imaginary part of impedance) (b, e) Bode-impedance modulus plots (|Z|—impedance modulus) (c, f) Bode-phase angle plots

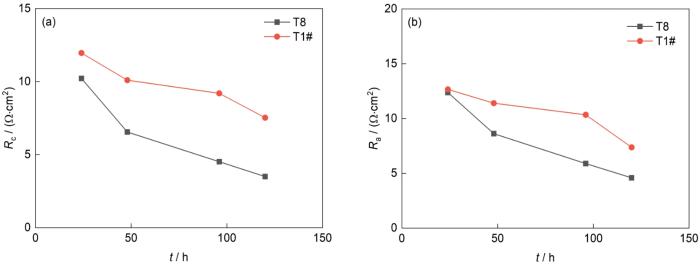

图17为EIS拟合的T8钢和T1#钢的等效电路图。其中,L代表高频感抗,Rs代表溶液电阻,Ra和Rc分别代表阳极反应和阴极反应的电阻,Qa和Qc是阳极和阴极反应相应的常相位角元件。元件(QcRc)代表阴极渗碳体区的EIS响应,(QaRa)代表阳极铁素体区的EIS响应。T8钢和T1#钢的EIS拟合数据分别如表4和5所示,2种钢的拟合结果与测试结果较为吻合,方差(χ2)均小于10-3。浸泡不同时间后2种钢的Ra和Rc的对比结果如图18所示。可见,随着浸泡时间的延长,2种钢的Ra和Rc都呈降低趋势,表明2种钢的阳极和阴极反应速率都随着浸泡时间的延长而增大,且T1#钢的阴、阳极反应电阻均大于T8钢,说明其腐蚀速率增加缓慢,耐腐蚀性能更好。

图17

图17

EIS拟合的T8钢和T1#钢的等效电路

Fig.17

Equivalent circuit for EIS fitting of T8 steel and T1# steel

表4 T8钢浸泡不同时间后的拟合参数

Table 4

t h | L 10-7 Ω·m2 | Rs Ω·cm2 | Qc-Y0 × 103 Ω-1·cm-2·S | nc | Rc Ω·cm2 | Qa-Y0 × 103 Ω-1·cm-2·S | na | Ra Ω·cm2 | χ2 |

|---|---|---|---|---|---|---|---|---|---|

| 24 | 3.862 | 1.640 | 3.135 | 0.3968 | 10.22 | 2.343 | 0.8030 | 12.37 | 1.823 × 10-3 |

| 48 | 1.966 | 1.896 | 2.227 | 0.9383 | 6.55 | 5.125 | 0.5367 | 8.62 | 1.416 × 10-4 |

| 72 | 3.150 | 1.995 | 1.944 | 0.9967 | 4.52 | 7.103 | 0.4695 | 5.89 | 1.886 × 10-4 |

| 120 | 2.975 | 1.922 | 1.605 | 0.7563 | 3.50 | 8.612 | 0.5007 | 4.59 | 2.380 × 10-4 |

图18

图18

浸泡不同时间后T8钢和T1#钢的阴极反应电阻(Rc)和阳极反应电阻(Ra)

Fig.18

Rc (a) and Ra (b) of T8 steel and T1# steel after immersion for different time

3 分析与讨论

3.1 形变球化对力学性能影响机制

T8钢和T1#钢的拉伸实验和显微硬度测试结果表明,形变球化处理后的T1#钢强度较高,显微硬度有所提升,且延伸率明显提高,其拉伸断口由T8钢的脆性断口转变为韧性断口,材料的力学性能改善效果显著。可见,形变球化处理所获得的回火索氏体组织对改善钢的力学性能起到了决定作用。

T8钢作为典型的共析钢,其组织由片层珠光体构成,每个珠光体团由取向接近的片层铁素体和片层渗碳体相间构成,相邻的珠光体团取向差较大。由于片层渗碳体为强化相,在受力变形过程中,大片层状渗碳体有效阻碍了位错的运动,位错在渗碳体片层处和晶界处塞积,使得变形很难由一个晶粒转移到相邻晶粒上,因此材料不能发生塑性变形,随受力增加,变形抗力增大的同时变形量很小,直接发生脆性断裂。

对于形变球化的T1#钢,其显微组织为回火索氏体,由铁素体基体和弥散分布的颗粒状渗碳体构成。相比于T8钢,T1#钢的铁素体基体相和渗碳体第二相的形貌均发生了明显的变化。由EBSD结果可知,形变球化显著细化了基体铁素体相的晶粒尺寸并增加了钢中的位错密度,起到了细晶强化和位错强化的作用,使钢的强度和韧性都有提高。同时,渗碳体由大片层状转变为细颗粒状,使钢的抗拉强度有所降低,但弥散、细小的第二相起到弥散强化的作用,有效提高了钢的延伸率。具体的强韧化机制可以从以下2个角度进行分析。从宏观变形角度,当材料受到外力发生塑性变形时,细小的晶粒可将外力分解到更多的晶粒,使得材料发生均匀的塑性变形,应力集中较小;此外,细小的晶粒及弥散析出的渗碳体同时增加了晶界和相界数量,界面面积越大,越不利于裂纹的扩展和延伸,这就是细晶强化和弥散强化对钢强韧性所起到的有利作用[23~26]。从微观角度分析,T1#钢中大量的大角度晶界和高位错密度对变形过程中位错滑移造成了强烈的阻滞效应。高密度位错在运动时易于发生相互交割,形成割阶,引起位错缠结,给塑性变形带来困难。同时,位错在含有大量大角度晶界的多晶体中滑移时,由于晶界两侧晶粒的取向不同,加之晶界处弥散分布的渗碳体第二相产生了一定的钉扎效应,会增大晶界附近的滑移阻力,使得塑性变形过程中形成的滑移带很难从一侧晶粒直接进入第二个晶粒,而要满足晶界上形变的协调性,就需要多个滑移系统同时运动,增大了变形阻力,进而使材料整体强度提高。同时,弥散析出的粒状渗碳体相作为一种硬相,也对位错滑移起到阻碍作用,渗碳体颗粒越细小、分布越均匀,对位错运动的阻碍作用越显著。因此,在铁素体基体相细晶强化、位错强化与渗碳体析出相弥散强化的共同作用下,钢的整体性能得到优化,既保持了很高的强度,又显著提高了韧性。

表5 T1#钢浸泡不同时间后的拟合参数

Table 5

t h | L 10-7 Ω·m2 | Rs Ω·cm2 | Qc-Y0 × 103 Ω-1·cm-2·S | nc | Rc Ω·cm2 | Qa-Y0 × 103 Ω-1·cm-2·S | na | Ra Ω·cm2 | χ2 |

|---|---|---|---|---|---|---|---|---|---|

| 24 | 3.309 | 1.810 | 2.838 | 0.6515 | 11.96 | 2.410 | 0.4860 | 12.66 | 8.610 × 10-4 |

| 48 | 3.512 | 1.795 | 4.619 | 0.7106 | 10.10 | 5.678 | 0.3896 | 11.40 | 1.050 × 10-3 |

| 72 | 3.303 | 1.776 | 2.281 | 0.8669 | 9.20 | 2.476 | 0.5644 | 10.34 | 2.406 × 10-4 |

| 120 | 4.654 | 1.823 | 3.750 | 0.7868 | 7.53 | 1.907 | 0.8952 | 7.37 | 4.262 × 10-4 |

3.2 形变球化对耐腐蚀性能影响机制

由腐蚀失重和电化学结果得出,在模拟货油舱内底板环境中,2种钢的腐蚀速率随着浸泡时间延长而加快,然而T8钢的加速程度显著大于T1#钢。T8钢形变球化处理对耐腐蚀性能的影响是通过减弱微电偶腐蚀来实现的。根据电偶腐蚀理论,在模拟货油舱底板环境中,由于铁素体与渗碳体的平衡电位存在差异,电位较低的铁素体相在腐蚀过程中作为阳极相,发生活性溶解,Fe转变为Fe2+进入溶液,电位较高的渗碳体作为阴极相,表面发生析氢反应。微电偶作用对阳极溶解电流密度的影响可由下式表示[16]:

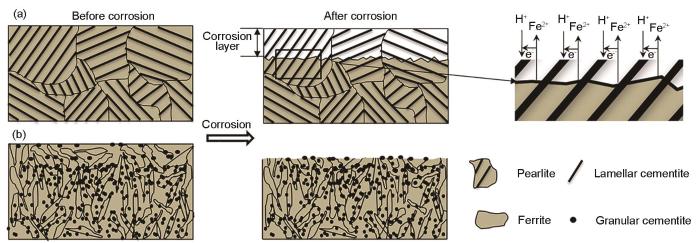

式中,iα1为电接触后铁素体阳极溶解电流密度;i0,α1为阳极交换电流密度;βα1和βc分别为阳极和阴极反应时的Tafel斜率;假设铁素体表面的去极化剂还原反应无法忽略,铁素体和渗碳体上βc相同,但阴极电流密度不同,分别为i0,c1和i0,c2;Ee,c和Ee,α1分别为电接触前阴极和阳极的平衡电位;A1和A2分别为参与反应的阳极和阴极面积[27]。分析可知,当腐蚀环境和电偶对确定后,渗碳体与铁素体面积比(A2 / A1)成为影响阳极溶解电流密度的主要因素。由XRD谱结果可知,2种钢腐蚀之后表面均检测出明显的Fe3C衍射峰,说明在腐蚀过程中随铁素体溶解,渗碳体在钢表面发生累积。由于2种材料的微观组织不同,在长期浸泡过程中渗碳体的累积效应也不同,导致其阴、阳面积比的差异。2种钢在模拟货油舱内底板溶液中的腐蚀机制如图19所示。对于T8钢,大片层状渗碳体嵌入基体中,且随铁素体片层的溶解,晶粒内部和相邻晶粒间的渗碳体片层会互相合并交叉在一起,不易从表面脱落。而T1#钢中的渗碳体颗粒弥散分布于基体中,相互之间并不接触,随铁素体溶解,渗碳体颗粒易于脱落而进入溶液中,少量颗粒会吸附于表面形成较薄的渗碳体层,且表面累积的渗碳体层也会因厚度和重量增加而部分脱落,因此表面渗碳体层厚度会始终保持在较低值,从而抑制了阴、阳极面积比的持续增大,显著减缓了钢的腐蚀。显然,形变球化处理通过减少渗碳体在钢表面的积累效应有效提高了钢的耐腐蚀性能。

图19

图19

T8钢和T1#钢的腐蚀机理示意图

Fig.19

Schematics of corrosion mechanism for T8 steel (a) and T1# steel (b)

综上所述,材料的力学性能和耐腐蚀性能与其显微组织密切相关,随着材料“素化”理论的提出,在不添加或少添加合金元素的基础上,如何通过组织调控来实现性能的提高,是发展低成本、高性能材料的新途径。本工作针对油船货油舱底板的酸性Cl-环境,通过对T8珠光体钢进行组织调控,利用细晶强化、位错强化和弥散强化改善了钢的强韧性,并通过减弱组织间的微电偶作用提高了钢的耐腐蚀性能,最终实现了服役性能的综合提升。

4 结论

(1) 为获得兼具高力学性能和耐腐蚀性能的船板钢,采用形变球化工艺对T8钢进行组织调控,通过优化变形和热处理参数来控制相变过程,获得了一种回火索氏体组织。

(2) 形变球化工艺获得的回火索氏体,同时改变了钢中铁素体基体相和渗碳体第二相的形貌,相比于原始片层珠光体组织具有超细的晶粒尺寸、更高的位错密度和弥散分布的细颗粒状渗碳体析出相,通过细晶强化、位错强化和弥散强化机制,在保持T8钢较高强度的同时显著提高了其塑韧性,获得了优异的力学性能。

(3) 以微电偶腐蚀理论为依据,通过形变球化工艺调控组织,将T8钢中大片层渗碳体转变为细颗粒状渗碳体,抑制了腐蚀过程中渗碳体阴极相在表面的持续累积,有效减弱了微电偶腐蚀加速作用,显著提高了钢在模拟货油舱底板环境中的耐腐蚀性能。

参考文献

Study on the root causes and prevention of coating cracks in the cargo hold of a product carrier

[J].

Corrosion property of a new repair-free steel developed for bottom plate of cargo oil tanks

[J].

A methodology for ultimate strength assessment of ship hull girder accounting for enhanced corrosion degradation modelling

[J].

Development of corrosion resistant steel for cargo oil tanks of crude oil tankers

[J].

原油油船货油舱耐腐蚀钢的开发

[J].

Effects of Cu on corrosion resistance of low alloyed steels in acid chloride media

[J].

Influence of chromium on the initial corrosion behavior of low alloy steels in the CO2-O2-H2S-SO2 wet-dry corrosion environment of cargo oil tankers

[J].

Effect of Nb on corrosion behavior of inner bottom plate of cargo oil tankers

[J].

Reliability assessment of ship hull girders considering pitting corrosion and crack

[J].

Corrosion behavior of low alloy steel for cargo oil tank under upper deck conditions

[J].

Effect of pH and NaCl concentration on corrosion behavior of steels for the inner bottom plate of cargo oil tank

[D].

pH值和NaCl浓度对货油舱内底板用钢腐蚀行为的影响

[D].

Photoreactor-ultrafiltration hybrid system for oily bilge water photooxidation and separation from oil tanker

[J].

An investigation into the factors and mechanisms underlying corrosion failure of B10 copper tubes in shipboard pipelines

[J].

Influence of inclusion on corrosion behavior of E36 grade low-alloy steel in cargo oil tank bottom plate environment

[J].

Influence of Sn and Mo on corrosion behavior of ferrite-pearlite steel in the simulated bottom plate environment of cargo oil tank

[J].

Effect of cementite spheroidization on improving corrosion resistance of pearlitic steel under simulated bottom plate environment of cargo oil tank

[J].

Influence of cementite spheroidization on relieving the micro-galvanic effect of ferrite-pearlite steel in acidic chloride environment

[J].

Comparative study on corrosion behaviors of ferrite-pearlite steel with dual-phase steel in the simulated bottom plate environment of cargo oil tanks

[J].

Cu alloying enables superior strength-ductility combination and high corrosion resistance of FeMnCoCr high entropy alloy

[J].

Effect of chloride ion on corrosion behavior of low carbon steel in 0.1 M NaHCO3 solution with different dissolved oxygen concentrations

[J].

Effect of residual dissolved oxygen on the corrosion behavior of low carbon steel in 0.1 M NaHCO3 solution

[J].

Enhanced yield strength by fine grain strengthening and TRIP/TWIP effect of metastable β-type Ti-4V-2Mo-2Fe alloy with high ductility

[J].

Achieving enhanced mechanical properties in the Mg-Y-Zn-V alloy by refining grains and improving the morphology and distribution of LPSO via pre-forging and subsequent rolling

[J].

Effect of rolling reduction on the microstructure and mechanical properties of hot-rolled Mg-Li-Al-Ca alloys

[J].

Effect of alloying elements on microstructure, wear, and corrosion behavior of Fe-based hardfacing

[J].