Development trend of low alloy high strength heavy and wide plate

1

2007

... 近年来,随着我国工程机械产业的繁荣和迅速发展,工程机械用低合金高强钢作为节约能耗、降低自重的低碳结构用钢,逐渐向高强度、高韧性、抗疲劳、易焊接、大厚度、大规格方向发展[1~3].调质型、大厚度低合金高强钢板由于淬透性的不足,在厚度方向上难以保证连续冷却的均匀性,因此,淬火后从表层至芯部难以得到均匀、单一的马氏体组织,反而会形成随冷却速率变化的、不同体积配比的贝/马复相组织. ...

低合金高强度宽厚钢板的发展趋势

1

2007

... 近年来,随着我国工程机械产业的繁荣和迅速发展,工程机械用低合金高强钢作为节约能耗、降低自重的低碳结构用钢,逐渐向高强度、高韧性、抗疲劳、易焊接、大厚度、大规格方向发展[1~3].调质型、大厚度低合金高强钢板由于淬透性的不足,在厚度方向上难以保证连续冷却的均匀性,因此,淬火后从表层至芯部难以得到均匀、单一的马氏体组织,反而会形成随冷却速率变化的、不同体积配比的贝/马复相组织. ...

Effect of heat treatment on strength and toughness of S890 high strength steel

0

2015

不同热处理工艺对S890高强钢强韧性的影响

0

2015

Study on quenching process of 960 MPa quenched and tempered steel plates for construction machinery

1

2011

... 近年来,随着我国工程机械产业的繁荣和迅速发展,工程机械用低合金高强钢作为节约能耗、降低自重的低碳结构用钢,逐渐向高强度、高韧性、抗疲劳、易焊接、大厚度、大规格方向发展[1~3].调质型、大厚度低合金高强钢板由于淬透性的不足,在厚度方向上难以保证连续冷却的均匀性,因此,淬火后从表层至芯部难以得到均匀、单一的马氏体组织,反而会形成随冷却速率变化的、不同体积配比的贝/马复相组织. ...

工程机械用960MPa级调质钢板的淬火工艺研究

1

2011

... 近年来,随着我国工程机械产业的繁荣和迅速发展,工程机械用低合金高强钢作为节约能耗、降低自重的低碳结构用钢,逐渐向高强度、高韧性、抗疲劳、易焊接、大厚度、大规格方向发展[1~3].调质型、大厚度低合金高强钢板由于淬透性的不足,在厚度方向上难以保证连续冷却的均匀性,因此,淬火后从表层至芯部难以得到均匀、单一的马氏体组织,反而会形成随冷却速率变化的、不同体积配比的贝/马复相组织. ...

Effect of Si on the acceleration of bainite transformation by pre-existing martensite

1

2016

... 贝/马复相组织具有良好的强韧性匹配,其强韧性优于单一马氏体(100%M)或者单一下贝氏体(100%LB)组织,目前已成为改善高性能低成本钢铁材料的有效途径之一[4~10].在等温淬火过程中,首先将过冷奥氏体以大于临界冷却速率冷却至下贝氏体区,使下贝氏体优先形成;一般而言,低合金高强钢的下贝氏体相变温度通常在400 ℃及以上[11,12],此时,下贝氏体含量与等温温度和保温时间息息相关.在随后的快速冷却过程中,未相变的过冷奥氏体继而转变形成板条马氏体,此时,板条马氏体中是否存在自回火现象则是由未相变过冷奥氏体的合金含量所决定,即取决于未相变过冷奥氏体的马氏体开始相变温度(Ms). ...

The tempering behavior of martensite/austenite islands on the mechanical properties of a low alloy Mn-Ni-Mo steel with granular bainite

0

2021

Morphologies of martensite and bainite in different steels

0

2018

Effect of bainite/martensite mixed microstructure on the strength and toughness of low carbon alloy steels

0

2004

贝氏体/马氏体复相组织对低碳合金钢强韧性的影响

0

2004

Microstructure and properties of 1500 MPa economical bainite/martensite duplex phase steel

0

2001

1500 MPa级经济型贝氏体/马氏体复相钢的组织与性能

0

2001

Heat treatment technologies for toughening of cold working die steel DC53

1

2023

... 低合金高强钢贝/马复相的短时间高温回火硬度和微观组织演变与中/高碳合金钢并不完全一致.根据图2a可知,低合金高强钢贝/马复相的回火硬度随着回火时间的延长(回火时间≤ 16 h)逐渐降低;但是,对于中/高碳合金钢的贝/马复相而言[16,17,26],在特定回火温度和时间下,其回火硬度并不低于未回火硬度,例如M50钢[26]经240 ℃等温淬火1 h后,再进行550 ℃回火2 h,所得到的回火硬度反而略高于未回火贝/马复相试样的硬度.2者中贝/马复相短时间高温回火硬度变化趋势的不同又与以下微观组织紧密相关:(1) 未回火贝/马复相中是否存在残余奥氏体以及回火过程中残余奥氏体是否进行分解,(2) 回火组织中是否存在细小、弥散的合金碳化物,(3) 回火过程中下贝氏体和马氏体板条尺寸的变化.首先,在等温淬火过程中,由于合金元素(例如C)的分配,下贝氏体板条间极易形成残余奥氏体,这在中/高碳合金钢中十分常见[9,10,26];但是,由于低合金高强钢含C量较低,因此,在贝/马复相中并未检测到残余奥氏体(或者含量极低,详见2.3节对Ms和Mf的讨论).所以,在短时间高温回火过程中,中/高碳合金钢贝/马复相内的残余奥氏体可以分解形成细小的马氏体和碳化物,从而提高了其回火硬度.其次,对于含有强碳化物形成元素的中/高碳合金钢而言,下贝氏体和马氏体板条间极易析出纳米尺寸的合金碳化物(如MC、M2C、M23C6等[26,27]),具有极强的析出强化效果,这与图6中下贝氏体和马氏体板条间所析出的碳化物从种类、尺寸和形状上均有不同.然而,正是由于板条间弥散分布的碳化物的钉扎作用,在短时间高温回火过程中,低合金高强钢(图7)和中/高碳合金钢[26]的下贝氏体和马氏体板条尺寸均变化不大. ...

冷作模具钢DC53热处理增韧技术

1

2023

... 低合金高强钢贝/马复相的短时间高温回火硬度和微观组织演变与中/高碳合金钢并不完全一致.根据图2a可知,低合金高强钢贝/马复相的回火硬度随着回火时间的延长(回火时间≤ 16 h)逐渐降低;但是,对于中/高碳合金钢的贝/马复相而言[16,17,26],在特定回火温度和时间下,其回火硬度并不低于未回火硬度,例如M50钢[26]经240 ℃等温淬火1 h后,再进行550 ℃回火2 h,所得到的回火硬度反而略高于未回火贝/马复相试样的硬度.2者中贝/马复相短时间高温回火硬度变化趋势的不同又与以下微观组织紧密相关:(1) 未回火贝/马复相中是否存在残余奥氏体以及回火过程中残余奥氏体是否进行分解,(2) 回火组织中是否存在细小、弥散的合金碳化物,(3) 回火过程中下贝氏体和马氏体板条尺寸的变化.首先,在等温淬火过程中,由于合金元素(例如C)的分配,下贝氏体板条间极易形成残余奥氏体,这在中/高碳合金钢中十分常见[9,10,26];但是,由于低合金高强钢含C量较低,因此,在贝/马复相中并未检测到残余奥氏体(或者含量极低,详见2.3节对Ms和Mf的讨论).所以,在短时间高温回火过程中,中/高碳合金钢贝/马复相内的残余奥氏体可以分解形成细小的马氏体和碳化物,从而提高了其回火硬度.其次,对于含有强碳化物形成元素的中/高碳合金钢而言,下贝氏体和马氏体板条间极易析出纳米尺寸的合金碳化物(如MC、M2C、M23C6等[26,27]),具有极强的析出强化效果,这与图6中下贝氏体和马氏体板条间所析出的碳化物从种类、尺寸和形状上均有不同.然而,正是由于板条间弥散分布的碳化物的钉扎作用,在短时间高温回火过程中,低合金高强钢(图7)和中/高碳合金钢[26]的下贝氏体和马氏体板条尺寸均变化不大. ...

Heat treatment for toughening technology of cold working die steel SKD11

2

2023

... 贝/马复相组织具有良好的强韧性匹配,其强韧性优于单一马氏体(100%M)或者单一下贝氏体(100%LB)组织,目前已成为改善高性能低成本钢铁材料的有效途径之一[4~10].在等温淬火过程中,首先将过冷奥氏体以大于临界冷却速率冷却至下贝氏体区,使下贝氏体优先形成;一般而言,低合金高强钢的下贝氏体相变温度通常在400 ℃及以上[11,12],此时,下贝氏体含量与等温温度和保温时间息息相关.在随后的快速冷却过程中,未相变的过冷奥氏体继而转变形成板条马氏体,此时,板条马氏体中是否存在自回火现象则是由未相变过冷奥氏体的合金含量所决定,即取决于未相变过冷奥氏体的马氏体开始相变温度(Ms). ...

... 低合金高强钢贝/马复相的短时间高温回火硬度和微观组织演变与中/高碳合金钢并不完全一致.根据图2a可知,低合金高强钢贝/马复相的回火硬度随着回火时间的延长(回火时间≤ 16 h)逐渐降低;但是,对于中/高碳合金钢的贝/马复相而言[16,17,26],在特定回火温度和时间下,其回火硬度并不低于未回火硬度,例如M50钢[26]经240 ℃等温淬火1 h后,再进行550 ℃回火2 h,所得到的回火硬度反而略高于未回火贝/马复相试样的硬度.2者中贝/马复相短时间高温回火硬度变化趋势的不同又与以下微观组织紧密相关:(1) 未回火贝/马复相中是否存在残余奥氏体以及回火过程中残余奥氏体是否进行分解,(2) 回火组织中是否存在细小、弥散的合金碳化物,(3) 回火过程中下贝氏体和马氏体板条尺寸的变化.首先,在等温淬火过程中,由于合金元素(例如C)的分配,下贝氏体板条间极易形成残余奥氏体,这在中/高碳合金钢中十分常见[9,10,26];但是,由于低合金高强钢含C量较低,因此,在贝/马复相中并未检测到残余奥氏体(或者含量极低,详见2.3节对Ms和Mf的讨论).所以,在短时间高温回火过程中,中/高碳合金钢贝/马复相内的残余奥氏体可以分解形成细小的马氏体和碳化物,从而提高了其回火硬度.其次,对于含有强碳化物形成元素的中/高碳合金钢而言,下贝氏体和马氏体板条间极易析出纳米尺寸的合金碳化物(如MC、M2C、M23C6等[26,27]),具有极强的析出强化效果,这与图6中下贝氏体和马氏体板条间所析出的碳化物从种类、尺寸和形状上均有不同.然而,正是由于板条间弥散分布的碳化物的钉扎作用,在短时间高温回火过程中,低合金高强钢(图7)和中/高碳合金钢[26]的下贝氏体和马氏体板条尺寸均变化不大. ...

冷作模具钢SKD11的热处理增韧技术

2

2023

... 贝/马复相组织具有良好的强韧性匹配,其强韧性优于单一马氏体(100%M)或者单一下贝氏体(100%LB)组织,目前已成为改善高性能低成本钢铁材料的有效途径之一[4~10].在等温淬火过程中,首先将过冷奥氏体以大于临界冷却速率冷却至下贝氏体区,使下贝氏体优先形成;一般而言,低合金高强钢的下贝氏体相变温度通常在400 ℃及以上[11,12],此时,下贝氏体含量与等温温度和保温时间息息相关.在随后的快速冷却过程中,未相变的过冷奥氏体继而转变形成板条马氏体,此时,板条马氏体中是否存在自回火现象则是由未相变过冷奥氏体的合金含量所决定,即取决于未相变过冷奥氏体的马氏体开始相变温度(Ms). ...

... 低合金高强钢贝/马复相的短时间高温回火硬度和微观组织演变与中/高碳合金钢并不完全一致.根据图2a可知,低合金高强钢贝/马复相的回火硬度随着回火时间的延长(回火时间≤ 16 h)逐渐降低;但是,对于中/高碳合金钢的贝/马复相而言[16,17,26],在特定回火温度和时间下,其回火硬度并不低于未回火硬度,例如M50钢[26]经240 ℃等温淬火1 h后,再进行550 ℃回火2 h,所得到的回火硬度反而略高于未回火贝/马复相试样的硬度.2者中贝/马复相短时间高温回火硬度变化趋势的不同又与以下微观组织紧密相关:(1) 未回火贝/马复相中是否存在残余奥氏体以及回火过程中残余奥氏体是否进行分解,(2) 回火组织中是否存在细小、弥散的合金碳化物,(3) 回火过程中下贝氏体和马氏体板条尺寸的变化.首先,在等温淬火过程中,由于合金元素(例如C)的分配,下贝氏体板条间极易形成残余奥氏体,这在中/高碳合金钢中十分常见[9,10,26];但是,由于低合金高强钢含C量较低,因此,在贝/马复相中并未检测到残余奥氏体(或者含量极低,详见2.3节对Ms和Mf的讨论).所以,在短时间高温回火过程中,中/高碳合金钢贝/马复相内的残余奥氏体可以分解形成细小的马氏体和碳化物,从而提高了其回火硬度.其次,对于含有强碳化物形成元素的中/高碳合金钢而言,下贝氏体和马氏体板条间极易析出纳米尺寸的合金碳化物(如MC、M2C、M23C6等[26,27]),具有极强的析出强化效果,这与图6中下贝氏体和马氏体板条间所析出的碳化物从种类、尺寸和形状上均有不同.然而,正是由于板条间弥散分布的碳化物的钉扎作用,在短时间高温回火过程中,低合金高强钢(图7)和中/高碳合金钢[26]的下贝氏体和马氏体板条尺寸均变化不大. ...

Influence of transformation temperature on carbide precipitation sequence during lower bainite formation

2

2014

... 贝/马复相组织具有良好的强韧性匹配,其强韧性优于单一马氏体(100%M)或者单一下贝氏体(100%LB)组织,目前已成为改善高性能低成本钢铁材料的有效途径之一[4~10].在等温淬火过程中,首先将过冷奥氏体以大于临界冷却速率冷却至下贝氏体区,使下贝氏体优先形成;一般而言,低合金高强钢的下贝氏体相变温度通常在400 ℃及以上[11,12],此时,下贝氏体含量与等温温度和保温时间息息相关.在随后的快速冷却过程中,未相变的过冷奥氏体继而转变形成板条马氏体,此时,板条马氏体中是否存在自回火现象则是由未相变过冷奥氏体的合金含量所决定,即取决于未相变过冷奥氏体的马氏体开始相变温度(Ms). ...

... 此外,回火时间越长,碳化物析出演变越接近平衡态,研究[25]表明,低合金高强钢600 ℃回火2 h后碳化物的体积分数即达到平衡碳化物体积分数.那么,在长时间回火过程中合金元素逐渐由基体扩散至碳化物中,非稳态碳化物逐渐向亚稳态甚至稳态碳化物演变[28,29].通过对马氏体和下贝氏体内粗大碳化物进行成分分析可知,Mn和Mo元素逐渐向碳化物内富集,如图10b、c、f和g所示.将马氏体和下贝氏体内粗大碳化物的化学成分与Thermo-Calc计算结果进行对比发现,2者中直径大于1 μm的粗大碳化物都更接近亚稳态合金渗碳体,而非富Mo的M2C型碳化物,如图10d、h和表1所示.马氏体中合金渗碳体的成分与下贝氏体合金渗碳体的成分略有不同,同时结合碳化物尺寸分布可知,下贝氏体渗碳体更加稳定.众所周知,下贝氏体在形成过程中已经部分回火[18],在较高等温温度下,下贝氏体渗碳体的形成可能是不完全-类平衡形成机制(pseudo-paraequilibrium mechanism),这与自回火马氏体渗碳体的类平衡机制(仅存在C原子扩散)[30]并不相同,从而大大增加了下贝氏体碳化物的回火稳定性.以Fe-0.3C-0.25Si-1.22Mn-0.14Cr-0.03Mo钢(质量分数,%)单一下贝氏体组织为例[11],当下贝氏体转变温度≥ 400 ℃时,下贝氏体渗碳体内Cr含量大于铁素体基体中Cr含量,即下贝氏体渗碳体在析出过程中可能存在置换原子的扩散,最终增强了下贝氏体碳化物的回火稳定性. ...

Effect of martensite morphology on mechanical properties of low alloy steels having mixed structure of martensite and lower bainite

1

1991

... 贝/马复相组织具有良好的强韧性匹配,其强韧性优于单一马氏体(100%M)或者单一下贝氏体(100%LB)组织,目前已成为改善高性能低成本钢铁材料的有效途径之一[4~10].在等温淬火过程中,首先将过冷奥氏体以大于临界冷却速率冷却至下贝氏体区,使下贝氏体优先形成;一般而言,低合金高强钢的下贝氏体相变温度通常在400 ℃及以上[11,12],此时,下贝氏体含量与等温温度和保温时间息息相关.在随后的快速冷却过程中,未相变的过冷奥氏体继而转变形成板条马氏体,此时,板条马氏体中是否存在自回火现象则是由未相变过冷奥氏体的合金含量所决定,即取决于未相变过冷奥氏体的马氏体开始相变温度(Ms). ...

Characterisation of precipitation and carbide coarsening in low carbon low alloy Q&T steels during the early stages of tempering

2

2018

... 低合金高强钢一般进行中/高温回火热处理,材料的回火硬度与回火反应息息相关.例如,具有单一马氏体组织的Fe-0.17C-0.5Mo钢600 ℃回火16 h后,碳化物的粗化能够使材料硬度降低20 HV[13].然而,与单一马氏体或者单一下贝氏体相比,贝/马复相的回火反应(特别是碳化物的演化行为)不尽相同[14,15],例如贝/马复相低碳Fe-0.15C-2.25Cr-1Mo钢500~700 ℃回火过程中马氏体和下贝氏体内(甚至同一相不同部位)碳化物的析出演化行为并不一致:(1) 以合金元素Mo为主的M2C碳化物主要在下贝氏体和马氏体基体析出并均匀分布,这可能是由于Mo主要分布在下贝氏体和马氏体基体中,并非在板条边界处偏析;(2) 下贝氏体内二次富Cr合金碳化物M7C3的开始析出时间略早于马氏体.基于此,贝/马复相回火硬度变化也与单一马氏体或者单一下贝氏体并不一致.目前,文献[16,17]中已报道了有关中/高碳合金钢中贝/马复相的强度与下贝氏体含量的关联性,例如5CrNiMo模具钢贝/马复相组织中,当下贝氏体体积分数位于25%~30%范围内时,低温回火后贝/马复相试样的强韧性优于低温回火后单一马氏体组织.但对于低合金高强钢贝/马复相回火行为及其硬度变化,特别是长时间回火行为,目前鲜有报道.因此,本工作以低合金高强钢贝/马复相组织的回火硬度和微观组织演变为切入点,与单一马氏体或单一下贝氏体回火行为作对比,明确贝/马复相微观组织变化对材料硬度的影响. ...

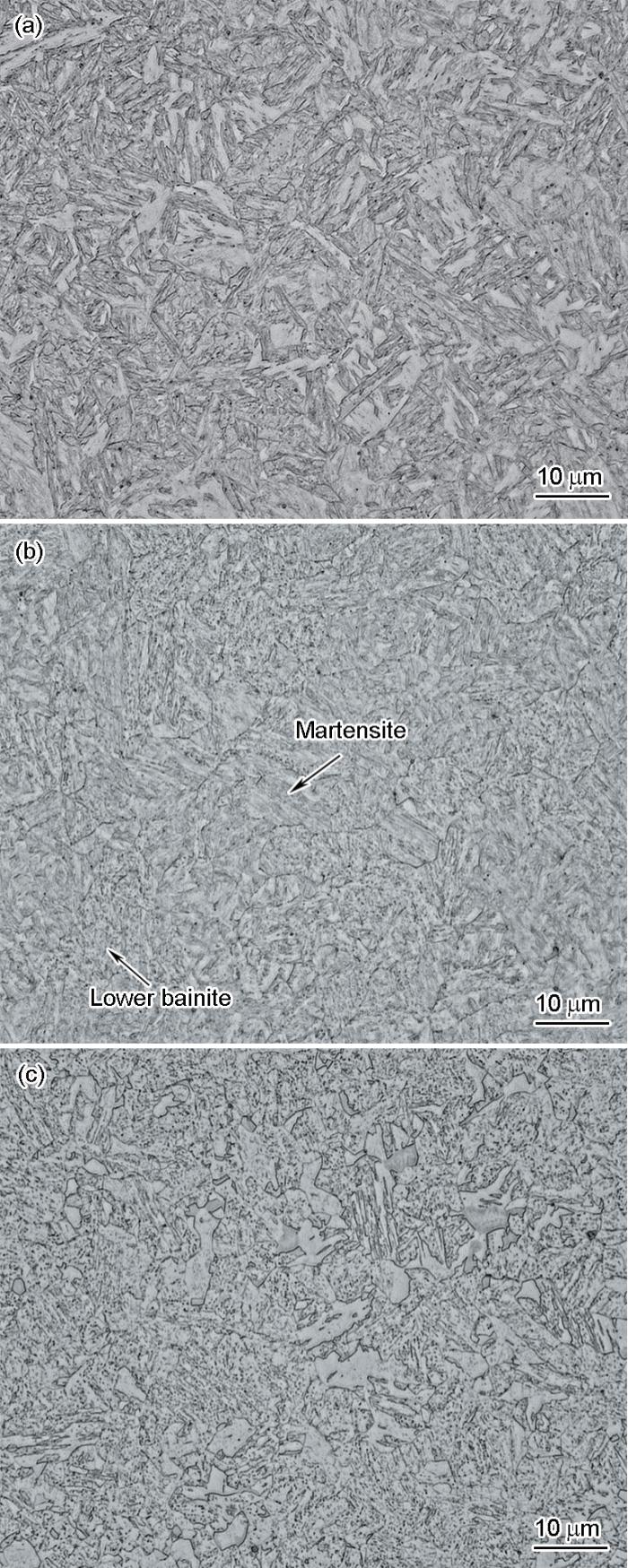

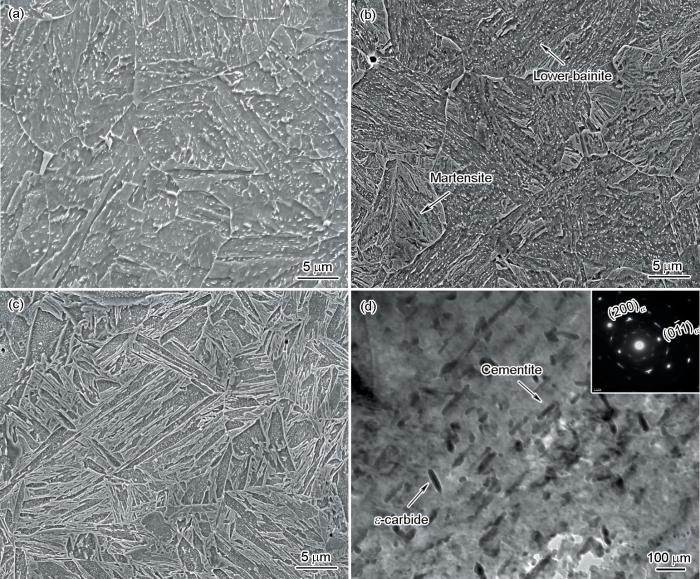

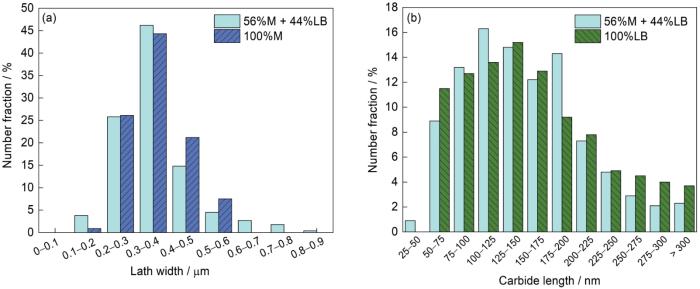

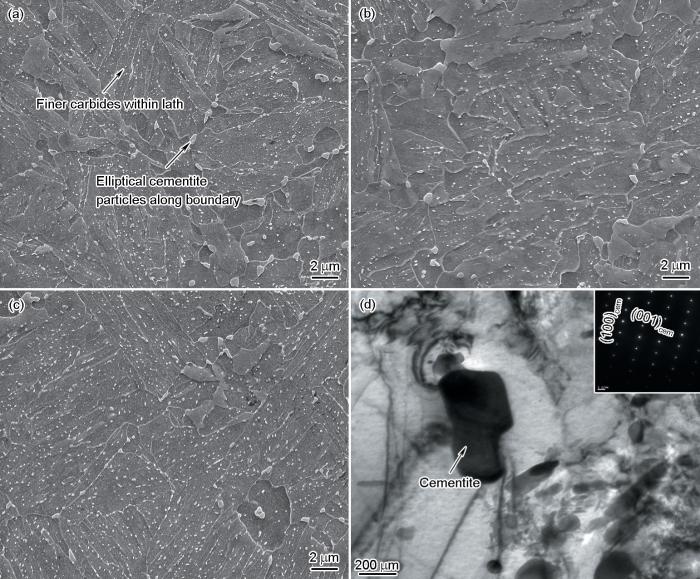

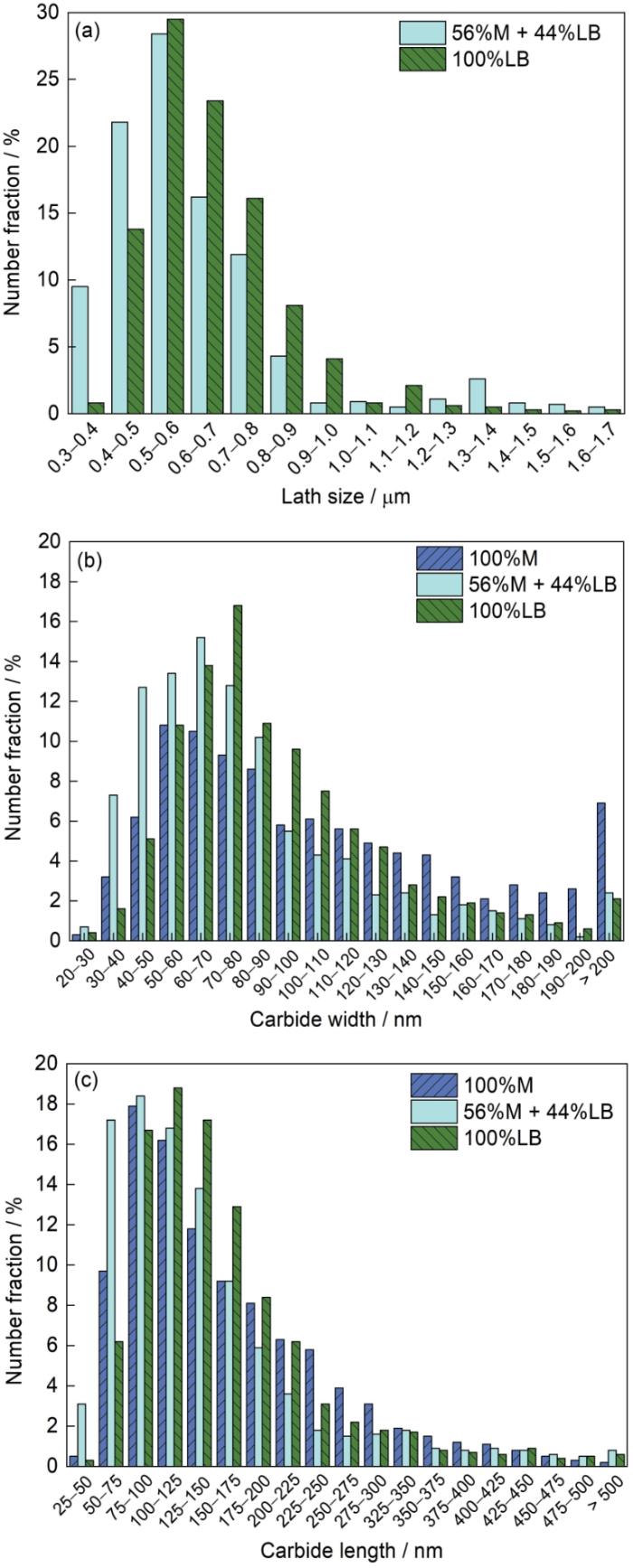

... 图3和4为贝/马复相、单一马氏体及下贝氏体试样的显微组织OM像、SEM像和碳化物形貌,若不考虑材料凝固过程中元素偏析对材料淬透性的影响,则在同一等温温度下相变形成的下贝氏体束尺寸应保持一致.理论上,等温下贝氏体形成过程中,合金元素(特别是C)不仅能够在下贝氏体内部扩散、形成碳化物,也可在下贝氏体与未相变的过冷奥氏体之间分配,从而改变过冷奥氏体的Ms,在更低温度下形成更加细小的板条马氏体[22].基于此,贝/马复相中马氏体板条尺寸与过冷奥氏体的Ms有关,也与等温下贝氏体形成过程中的合金元素扩散相关.根据对图1中淬火和等温淬火过程中马氏体相变点分析可知,在单一马氏体和贝/马复相中,Ms和Mf (马氏体转变结束温度)基本一致(分别为420和310 ℃左右).同时,通过对单一马氏体和贝/马复相组织中马氏体板条尺寸分布的对比可知(图5a),2者的板条尺寸分布并未发生明显变化,平均马氏体板条尺寸保持一致(板条宽度均为0.3~0.4 μm),这更加印证了无论是单相还是贝/马复相中的板条马氏体均极有可能是在同一Ms下形成的,在等温淬火过程中合金元素的扩散并不能明显改变过冷奥氏体的Ms以及马氏体板条尺寸.此外,由于过冷奥氏体的Ms较高,贝/马复相中的马氏体也会发生自回火现象,形成棒状ε-碳化物和渗碳体,如图4d所示.其中,ε-碳化物和渗碳体分别沿<001>α 和<011>α 晶向,与单一马氏体中的自回火碳化物保持一致[13].因此,贝/马复相中马氏体对材料硬度的贡献与单一马氏体具有一致性. ...

Changes in chemical composition of carbides in 2.25Cr-1Mo power plant steel

1

1994

... 低合金高强钢一般进行中/高温回火热处理,材料的回火硬度与回火反应息息相关.例如,具有单一马氏体组织的Fe-0.17C-0.5Mo钢600 ℃回火16 h后,碳化物的粗化能够使材料硬度降低20 HV[13].然而,与单一马氏体或者单一下贝氏体相比,贝/马复相的回火反应(特别是碳化物的演化行为)不尽相同[14,15],例如贝/马复相低碳Fe-0.15C-2.25Cr-1Mo钢500~700 ℃回火过程中马氏体和下贝氏体内(甚至同一相不同部位)碳化物的析出演化行为并不一致:(1) 以合金元素Mo为主的M2C碳化物主要在下贝氏体和马氏体基体析出并均匀分布,这可能是由于Mo主要分布在下贝氏体和马氏体基体中,并非在板条边界处偏析;(2) 下贝氏体内二次富Cr合金碳化物M7C3的开始析出时间略早于马氏体.基于此,贝/马复相回火硬度变化也与单一马氏体或者单一下贝氏体并不一致.目前,文献[16,17]中已报道了有关中/高碳合金钢中贝/马复相的强度与下贝氏体含量的关联性,例如5CrNiMo模具钢贝/马复相组织中,当下贝氏体体积分数位于25%~30%范围内时,低温回火后贝/马复相试样的强韧性优于低温回火后单一马氏体组织.但对于低合金高强钢贝/马复相回火行为及其硬度变化,特别是长时间回火行为,目前鲜有报道.因此,本工作以低合金高强钢贝/马复相组织的回火硬度和微观组织演变为切入点,与单一马氏体或单一下贝氏体回火行为作对比,明确贝/马复相微观组织变化对材料硬度的影响. ...

Changes in chemical composition of carbides in 2.25Cr-1Mo power plant steel

1

1994

... 低合金高强钢一般进行中/高温回火热处理,材料的回火硬度与回火反应息息相关.例如,具有单一马氏体组织的Fe-0.17C-0.5Mo钢600 ℃回火16 h后,碳化物的粗化能够使材料硬度降低20 HV[13].然而,与单一马氏体或者单一下贝氏体相比,贝/马复相的回火反应(特别是碳化物的演化行为)不尽相同[14,15],例如贝/马复相低碳Fe-0.15C-2.25Cr-1Mo钢500~700 ℃回火过程中马氏体和下贝氏体内(甚至同一相不同部位)碳化物的析出演化行为并不一致:(1) 以合金元素Mo为主的M2C碳化物主要在下贝氏体和马氏体基体析出并均匀分布,这可能是由于Mo主要分布在下贝氏体和马氏体基体中,并非在板条边界处偏析;(2) 下贝氏体内二次富Cr合金碳化物M7C3的开始析出时间略早于马氏体.基于此,贝/马复相回火硬度变化也与单一马氏体或者单一下贝氏体并不一致.目前,文献[16,17]中已报道了有关中/高碳合金钢中贝/马复相的强度与下贝氏体含量的关联性,例如5CrNiMo模具钢贝/马复相组织中,当下贝氏体体积分数位于25%~30%范围内时,低温回火后贝/马复相试样的强韧性优于低温回火后单一马氏体组织.但对于低合金高强钢贝/马复相回火行为及其硬度变化,特别是长时间回火行为,目前鲜有报道.因此,本工作以低合金高强钢贝/马复相组织的回火硬度和微观组织演变为切入点,与单一马氏体或单一下贝氏体回火行为作对比,明确贝/马复相微观组织变化对材料硬度的影响. ...

Study on the martensite and lower bainite composite structure of medium carbon low alloy steel

4

1988

... 低合金高强钢一般进行中/高温回火热处理,材料的回火硬度与回火反应息息相关.例如,具有单一马氏体组织的Fe-0.17C-0.5Mo钢600 ℃回火16 h后,碳化物的粗化能够使材料硬度降低20 HV[13].然而,与单一马氏体或者单一下贝氏体相比,贝/马复相的回火反应(特别是碳化物的演化行为)不尽相同[14,15],例如贝/马复相低碳Fe-0.15C-2.25Cr-1Mo钢500~700 ℃回火过程中马氏体和下贝氏体内(甚至同一相不同部位)碳化物的析出演化行为并不一致:(1) 以合金元素Mo为主的M2C碳化物主要在下贝氏体和马氏体基体析出并均匀分布,这可能是由于Mo主要分布在下贝氏体和马氏体基体中,并非在板条边界处偏析;(2) 下贝氏体内二次富Cr合金碳化物M7C3的开始析出时间略早于马氏体.基于此,贝/马复相回火硬度变化也与单一马氏体或者单一下贝氏体并不一致.目前,文献[16,17]中已报道了有关中/高碳合金钢中贝/马复相的强度与下贝氏体含量的关联性,例如5CrNiMo模具钢贝/马复相组织中,当下贝氏体体积分数位于25%~30%范围内时,低温回火后贝/马复相试样的强韧性优于低温回火后单一马氏体组织.但对于低合金高强钢贝/马复相回火行为及其硬度变化,特别是长时间回火行为,目前鲜有报道.因此,本工作以低合金高强钢贝/马复相组织的回火硬度和微观组织演变为切入点,与单一马氏体或单一下贝氏体回火行为作对比,明确贝/马复相微观组织变化对材料硬度的影响. ...

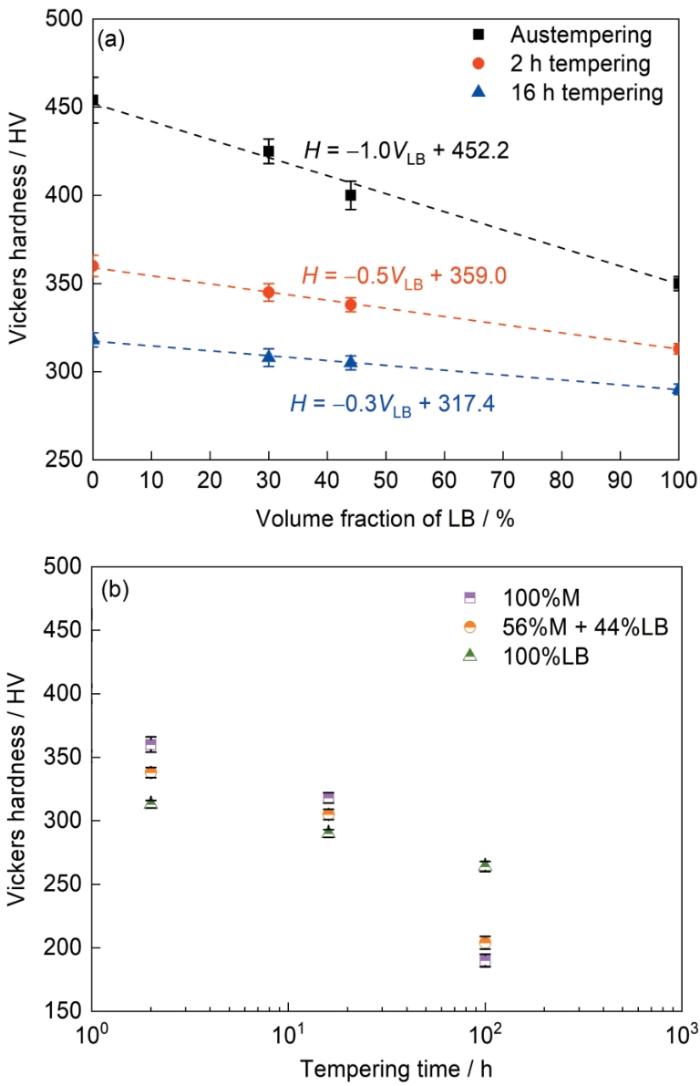

... 等温淬火贝/马复相试样的硬度与下贝氏体含量的关系曲线如图2a所示.随着下贝氏体含量的升高,样品的硬度逐渐降低,贝/马复相硬度(H)与下贝氏体体积分数呈线性关系(即H = -1.0VLB + 452.2),由单一马氏体硬度(454 ± 13) HV降低至单一下贝氏体硬度(350 ± 4) HV,这与中/高碳钢贝/马复相组织随下贝氏体含量变化的硬度变化趋势并不相同[16,17],其中低合金高强钢贝/马复相中不存在随下贝氏体含量变化而出现硬度峰值的现象.对于贝/马复相组织而言,影响其强度和硬度的因素主要包括[19~21]:(1) 等温过程中下贝氏体优先形成,贝氏体束分割原奥氏体晶粒,保温过程中合金元素在下贝氏体和未相变的过冷奥氏体之间进行扩散与分配,改变了过冷奥氏体的Ms,从而细化随之形成的马氏体板条结构,实现细晶强化.(2) 等温保温过程中合金元素在下贝氏体内扩散形成碳化物,同一保温温度下的下贝氏体碳化物尺寸分布与保温时间相关,时间越长,碳化物越大,而基体中的合金元素含量(特别是C)则越低,样品硬度也会随之变化.(3) 快速冷却过程中形成的板条马氏体(中碳合金钢中也存在部分孪晶马氏体)挤压周围贝氏体组织,可达到局部位错强化的效果.因此,对等温淬火贝/马复相马氏体板条尺寸和下贝氏体碳化物尺寸分布的定量分析有助于进一步理解贝/马复相的硬度变化(详见2.3节). ...

... 虽然等温下贝氏体形成过程中合金元素并未发生远距离扩散,从而改变过冷奥氏体的合金成分与Ms,但是,合金元素在下贝氏体内的微区扩散与下贝氏体碳化物的析出和长大紧密相关.理论上,保温时间越长,合金元素的扩散距离越大,碳化物的尺寸也随之增大.图5b对比了单一下贝氏体与贝/马复相组织中棒状下贝氏体碳化物的长度尺寸分布,可知:(1) 贝/马复相组织中下贝氏体碳化物长度主要集中在25~300 nm,平均长度为100~125 nm;(2) 在单一下贝氏体中,碳化物的平均尺寸略有升高(125~150 nm),但差别并不明显.因此,贝/马复相与单一下贝氏体碳化物的尺寸分布保持一致,即,贝/马复相中下贝氏体对材料硬度的贡献应与单一下贝氏体相同.综上所述,该合金等温淬火后形成的贝/马复相硬度变化与下贝氏体和马氏体的含量相关,即与下贝氏体含量呈线性相关,如图2所示,这与中/高碳合金钢中贝/马复相对材料硬度(强度)的贡献有所差别[16,17,19,20]. ...

... 低合金高强钢贝/马复相的短时间高温回火硬度和微观组织演变与中/高碳合金钢并不完全一致.根据图2a可知,低合金高强钢贝/马复相的回火硬度随着回火时间的延长(回火时间≤ 16 h)逐渐降低;但是,对于中/高碳合金钢的贝/马复相而言[16,17,26],在特定回火温度和时间下,其回火硬度并不低于未回火硬度,例如M50钢[26]经240 ℃等温淬火1 h后,再进行550 ℃回火2 h,所得到的回火硬度反而略高于未回火贝/马复相试样的硬度.2者中贝/马复相短时间高温回火硬度变化趋势的不同又与以下微观组织紧密相关:(1) 未回火贝/马复相中是否存在残余奥氏体以及回火过程中残余奥氏体是否进行分解,(2) 回火组织中是否存在细小、弥散的合金碳化物,(3) 回火过程中下贝氏体和马氏体板条尺寸的变化.首先,在等温淬火过程中,由于合金元素(例如C)的分配,下贝氏体板条间极易形成残余奥氏体,这在中/高碳合金钢中十分常见[9,10,26];但是,由于低合金高强钢含C量较低,因此,在贝/马复相中并未检测到残余奥氏体(或者含量极低,详见2.3节对Ms和Mf的讨论).所以,在短时间高温回火过程中,中/高碳合金钢贝/马复相内的残余奥氏体可以分解形成细小的马氏体和碳化物,从而提高了其回火硬度.其次,对于含有强碳化物形成元素的中/高碳合金钢而言,下贝氏体和马氏体板条间极易析出纳米尺寸的合金碳化物(如MC、M2C、M23C6等[26,27]),具有极强的析出强化效果,这与图6中下贝氏体和马氏体板条间所析出的碳化物从种类、尺寸和形状上均有不同.然而,正是由于板条间弥散分布的碳化物的钉扎作用,在短时间高温回火过程中,低合金高强钢(图7)和中/高碳合金钢[26]的下贝氏体和马氏体板条尺寸均变化不大. ...

中碳低合金钢的马氏体与下贝氏体复相组织研究

4

1988

... 低合金高强钢一般进行中/高温回火热处理,材料的回火硬度与回火反应息息相关.例如,具有单一马氏体组织的Fe-0.17C-0.5Mo钢600 ℃回火16 h后,碳化物的粗化能够使材料硬度降低20 HV[13].然而,与单一马氏体或者单一下贝氏体相比,贝/马复相的回火反应(特别是碳化物的演化行为)不尽相同[14,15],例如贝/马复相低碳Fe-0.15C-2.25Cr-1Mo钢500~700 ℃回火过程中马氏体和下贝氏体内(甚至同一相不同部位)碳化物的析出演化行为并不一致:(1) 以合金元素Mo为主的M2C碳化物主要在下贝氏体和马氏体基体析出并均匀分布,这可能是由于Mo主要分布在下贝氏体和马氏体基体中,并非在板条边界处偏析;(2) 下贝氏体内二次富Cr合金碳化物M7C3的开始析出时间略早于马氏体.基于此,贝/马复相回火硬度变化也与单一马氏体或者单一下贝氏体并不一致.目前,文献[16,17]中已报道了有关中/高碳合金钢中贝/马复相的强度与下贝氏体含量的关联性,例如5CrNiMo模具钢贝/马复相组织中,当下贝氏体体积分数位于25%~30%范围内时,低温回火后贝/马复相试样的强韧性优于低温回火后单一马氏体组织.但对于低合金高强钢贝/马复相回火行为及其硬度变化,特别是长时间回火行为,目前鲜有报道.因此,本工作以低合金高强钢贝/马复相组织的回火硬度和微观组织演变为切入点,与单一马氏体或单一下贝氏体回火行为作对比,明确贝/马复相微观组织变化对材料硬度的影响. ...

... 等温淬火贝/马复相试样的硬度与下贝氏体含量的关系曲线如图2a所示.随着下贝氏体含量的升高,样品的硬度逐渐降低,贝/马复相硬度(H)与下贝氏体体积分数呈线性关系(即H = -1.0VLB + 452.2),由单一马氏体硬度(454 ± 13) HV降低至单一下贝氏体硬度(350 ± 4) HV,这与中/高碳钢贝/马复相组织随下贝氏体含量变化的硬度变化趋势并不相同[16,17],其中低合金高强钢贝/马复相中不存在随下贝氏体含量变化而出现硬度峰值的现象.对于贝/马复相组织而言,影响其强度和硬度的因素主要包括[19~21]:(1) 等温过程中下贝氏体优先形成,贝氏体束分割原奥氏体晶粒,保温过程中合金元素在下贝氏体和未相变的过冷奥氏体之间进行扩散与分配,改变了过冷奥氏体的Ms,从而细化随之形成的马氏体板条结构,实现细晶强化.(2) 等温保温过程中合金元素在下贝氏体内扩散形成碳化物,同一保温温度下的下贝氏体碳化物尺寸分布与保温时间相关,时间越长,碳化物越大,而基体中的合金元素含量(特别是C)则越低,样品硬度也会随之变化.(3) 快速冷却过程中形成的板条马氏体(中碳合金钢中也存在部分孪晶马氏体)挤压周围贝氏体组织,可达到局部位错强化的效果.因此,对等温淬火贝/马复相马氏体板条尺寸和下贝氏体碳化物尺寸分布的定量分析有助于进一步理解贝/马复相的硬度变化(详见2.3节). ...

... 虽然等温下贝氏体形成过程中合金元素并未发生远距离扩散,从而改变过冷奥氏体的合金成分与Ms,但是,合金元素在下贝氏体内的微区扩散与下贝氏体碳化物的析出和长大紧密相关.理论上,保温时间越长,合金元素的扩散距离越大,碳化物的尺寸也随之增大.图5b对比了单一下贝氏体与贝/马复相组织中棒状下贝氏体碳化物的长度尺寸分布,可知:(1) 贝/马复相组织中下贝氏体碳化物长度主要集中在25~300 nm,平均长度为100~125 nm;(2) 在单一下贝氏体中,碳化物的平均尺寸略有升高(125~150 nm),但差别并不明显.因此,贝/马复相与单一下贝氏体碳化物的尺寸分布保持一致,即,贝/马复相中下贝氏体对材料硬度的贡献应与单一下贝氏体相同.综上所述,该合金等温淬火后形成的贝/马复相硬度变化与下贝氏体和马氏体的含量相关,即与下贝氏体含量呈线性相关,如图2所示,这与中/高碳合金钢中贝/马复相对材料硬度(强度)的贡献有所差别[16,17,19,20]. ...

... 低合金高强钢贝/马复相的短时间高温回火硬度和微观组织演变与中/高碳合金钢并不完全一致.根据图2a可知,低合金高强钢贝/马复相的回火硬度随着回火时间的延长(回火时间≤ 16 h)逐渐降低;但是,对于中/高碳合金钢的贝/马复相而言[16,17,26],在特定回火温度和时间下,其回火硬度并不低于未回火硬度,例如M50钢[26]经240 ℃等温淬火1 h后,再进行550 ℃回火2 h,所得到的回火硬度反而略高于未回火贝/马复相试样的硬度.2者中贝/马复相短时间高温回火硬度变化趋势的不同又与以下微观组织紧密相关:(1) 未回火贝/马复相中是否存在残余奥氏体以及回火过程中残余奥氏体是否进行分解,(2) 回火组织中是否存在细小、弥散的合金碳化物,(3) 回火过程中下贝氏体和马氏体板条尺寸的变化.首先,在等温淬火过程中,由于合金元素(例如C)的分配,下贝氏体板条间极易形成残余奥氏体,这在中/高碳合金钢中十分常见[9,10,26];但是,由于低合金高强钢含C量较低,因此,在贝/马复相中并未检测到残余奥氏体(或者含量极低,详见2.3节对Ms和Mf的讨论).所以,在短时间高温回火过程中,中/高碳合金钢贝/马复相内的残余奥氏体可以分解形成细小的马氏体和碳化物,从而提高了其回火硬度.其次,对于含有强碳化物形成元素的中/高碳合金钢而言,下贝氏体和马氏体板条间极易析出纳米尺寸的合金碳化物(如MC、M2C、M23C6等[26,27]),具有极强的析出强化效果,这与图6中下贝氏体和马氏体板条间所析出的碳化物从种类、尺寸和形状上均有不同.然而,正是由于板条间弥散分布的碳化物的钉扎作用,在短时间高温回火过程中,低合金高强钢(图7)和中/高碳合金钢[26]的下贝氏体和马氏体板条尺寸均变化不大. ...

Strengthening and toughening of Cr12 steel with martensite/bainite duplex treatment and its application

4

1997

... 低合金高强钢一般进行中/高温回火热处理,材料的回火硬度与回火反应息息相关.例如,具有单一马氏体组织的Fe-0.17C-0.5Mo钢600 ℃回火16 h后,碳化物的粗化能够使材料硬度降低20 HV[13].然而,与单一马氏体或者单一下贝氏体相比,贝/马复相的回火反应(特别是碳化物的演化行为)不尽相同[14,15],例如贝/马复相低碳Fe-0.15C-2.25Cr-1Mo钢500~700 ℃回火过程中马氏体和下贝氏体内(甚至同一相不同部位)碳化物的析出演化行为并不一致:(1) 以合金元素Mo为主的M2C碳化物主要在下贝氏体和马氏体基体析出并均匀分布,这可能是由于Mo主要分布在下贝氏体和马氏体基体中,并非在板条边界处偏析;(2) 下贝氏体内二次富Cr合金碳化物M7C3的开始析出时间略早于马氏体.基于此,贝/马复相回火硬度变化也与单一马氏体或者单一下贝氏体并不一致.目前,文献[16,17]中已报道了有关中/高碳合金钢中贝/马复相的强度与下贝氏体含量的关联性,例如5CrNiMo模具钢贝/马复相组织中,当下贝氏体体积分数位于25%~30%范围内时,低温回火后贝/马复相试样的强韧性优于低温回火后单一马氏体组织.但对于低合金高强钢贝/马复相回火行为及其硬度变化,特别是长时间回火行为,目前鲜有报道.因此,本工作以低合金高强钢贝/马复相组织的回火硬度和微观组织演变为切入点,与单一马氏体或单一下贝氏体回火行为作对比,明确贝/马复相微观组织变化对材料硬度的影响. ...

... 等温淬火贝/马复相试样的硬度与下贝氏体含量的关系曲线如图2a所示.随着下贝氏体含量的升高,样品的硬度逐渐降低,贝/马复相硬度(H)与下贝氏体体积分数呈线性关系(即H = -1.0VLB + 452.2),由单一马氏体硬度(454 ± 13) HV降低至单一下贝氏体硬度(350 ± 4) HV,这与中/高碳钢贝/马复相组织随下贝氏体含量变化的硬度变化趋势并不相同[16,17],其中低合金高强钢贝/马复相中不存在随下贝氏体含量变化而出现硬度峰值的现象.对于贝/马复相组织而言,影响其强度和硬度的因素主要包括[19~21]:(1) 等温过程中下贝氏体优先形成,贝氏体束分割原奥氏体晶粒,保温过程中合金元素在下贝氏体和未相变的过冷奥氏体之间进行扩散与分配,改变了过冷奥氏体的Ms,从而细化随之形成的马氏体板条结构,实现细晶强化.(2) 等温保温过程中合金元素在下贝氏体内扩散形成碳化物,同一保温温度下的下贝氏体碳化物尺寸分布与保温时间相关,时间越长,碳化物越大,而基体中的合金元素含量(特别是C)则越低,样品硬度也会随之变化.(3) 快速冷却过程中形成的板条马氏体(中碳合金钢中也存在部分孪晶马氏体)挤压周围贝氏体组织,可达到局部位错强化的效果.因此,对等温淬火贝/马复相马氏体板条尺寸和下贝氏体碳化物尺寸分布的定量分析有助于进一步理解贝/马复相的硬度变化(详见2.3节). ...

... 虽然等温下贝氏体形成过程中合金元素并未发生远距离扩散,从而改变过冷奥氏体的合金成分与Ms,但是,合金元素在下贝氏体内的微区扩散与下贝氏体碳化物的析出和长大紧密相关.理论上,保温时间越长,合金元素的扩散距离越大,碳化物的尺寸也随之增大.图5b对比了单一下贝氏体与贝/马复相组织中棒状下贝氏体碳化物的长度尺寸分布,可知:(1) 贝/马复相组织中下贝氏体碳化物长度主要集中在25~300 nm,平均长度为100~125 nm;(2) 在单一下贝氏体中,碳化物的平均尺寸略有升高(125~150 nm),但差别并不明显.因此,贝/马复相与单一下贝氏体碳化物的尺寸分布保持一致,即,贝/马复相中下贝氏体对材料硬度的贡献应与单一下贝氏体相同.综上所述,该合金等温淬火后形成的贝/马复相硬度变化与下贝氏体和马氏体的含量相关,即与下贝氏体含量呈线性相关,如图2所示,这与中/高碳合金钢中贝/马复相对材料硬度(强度)的贡献有所差别[16,17,19,20]. ...

... 低合金高强钢贝/马复相的短时间高温回火硬度和微观组织演变与中/高碳合金钢并不完全一致.根据图2a可知,低合金高强钢贝/马复相的回火硬度随着回火时间的延长(回火时间≤ 16 h)逐渐降低;但是,对于中/高碳合金钢的贝/马复相而言[16,17,26],在特定回火温度和时间下,其回火硬度并不低于未回火硬度,例如M50钢[26]经240 ℃等温淬火1 h后,再进行550 ℃回火2 h,所得到的回火硬度反而略高于未回火贝/马复相试样的硬度.2者中贝/马复相短时间高温回火硬度变化趋势的不同又与以下微观组织紧密相关:(1) 未回火贝/马复相中是否存在残余奥氏体以及回火过程中残余奥氏体是否进行分解,(2) 回火组织中是否存在细小、弥散的合金碳化物,(3) 回火过程中下贝氏体和马氏体板条尺寸的变化.首先,在等温淬火过程中,由于合金元素(例如C)的分配,下贝氏体板条间极易形成残余奥氏体,这在中/高碳合金钢中十分常见[9,10,26];但是,由于低合金高强钢含C量较低,因此,在贝/马复相中并未检测到残余奥氏体(或者含量极低,详见2.3节对Ms和Mf的讨论).所以,在短时间高温回火过程中,中/高碳合金钢贝/马复相内的残余奥氏体可以分解形成细小的马氏体和碳化物,从而提高了其回火硬度.其次,对于含有强碳化物形成元素的中/高碳合金钢而言,下贝氏体和马氏体板条间极易析出纳米尺寸的合金碳化物(如MC、M2C、M23C6等[26,27]),具有极强的析出强化效果,这与图6中下贝氏体和马氏体板条间所析出的碳化物从种类、尺寸和形状上均有不同.然而,正是由于板条间弥散分布的碳化物的钉扎作用,在短时间高温回火过程中,低合金高强钢(图7)和中/高碳合金钢[26]的下贝氏体和马氏体板条尺寸均变化不大. ...

Cr12钢马氏体-贝氏体复相处理强韧化及应用

4

1997

... 低合金高强钢一般进行中/高温回火热处理,材料的回火硬度与回火反应息息相关.例如,具有单一马氏体组织的Fe-0.17C-0.5Mo钢600 ℃回火16 h后,碳化物的粗化能够使材料硬度降低20 HV[13].然而,与单一马氏体或者单一下贝氏体相比,贝/马复相的回火反应(特别是碳化物的演化行为)不尽相同[14,15],例如贝/马复相低碳Fe-0.15C-2.25Cr-1Mo钢500~700 ℃回火过程中马氏体和下贝氏体内(甚至同一相不同部位)碳化物的析出演化行为并不一致:(1) 以合金元素Mo为主的M2C碳化物主要在下贝氏体和马氏体基体析出并均匀分布,这可能是由于Mo主要分布在下贝氏体和马氏体基体中,并非在板条边界处偏析;(2) 下贝氏体内二次富Cr合金碳化物M7C3的开始析出时间略早于马氏体.基于此,贝/马复相回火硬度变化也与单一马氏体或者单一下贝氏体并不一致.目前,文献[16,17]中已报道了有关中/高碳合金钢中贝/马复相的强度与下贝氏体含量的关联性,例如5CrNiMo模具钢贝/马复相组织中,当下贝氏体体积分数位于25%~30%范围内时,低温回火后贝/马复相试样的强韧性优于低温回火后单一马氏体组织.但对于低合金高强钢贝/马复相回火行为及其硬度变化,特别是长时间回火行为,目前鲜有报道.因此,本工作以低合金高强钢贝/马复相组织的回火硬度和微观组织演变为切入点,与单一马氏体或单一下贝氏体回火行为作对比,明确贝/马复相微观组织变化对材料硬度的影响. ...

... 等温淬火贝/马复相试样的硬度与下贝氏体含量的关系曲线如图2a所示.随着下贝氏体含量的升高,样品的硬度逐渐降低,贝/马复相硬度(H)与下贝氏体体积分数呈线性关系(即H = -1.0VLB + 452.2),由单一马氏体硬度(454 ± 13) HV降低至单一下贝氏体硬度(350 ± 4) HV,这与中/高碳钢贝/马复相组织随下贝氏体含量变化的硬度变化趋势并不相同[16,17],其中低合金高强钢贝/马复相中不存在随下贝氏体含量变化而出现硬度峰值的现象.对于贝/马复相组织而言,影响其强度和硬度的因素主要包括[19~21]:(1) 等温过程中下贝氏体优先形成,贝氏体束分割原奥氏体晶粒,保温过程中合金元素在下贝氏体和未相变的过冷奥氏体之间进行扩散与分配,改变了过冷奥氏体的Ms,从而细化随之形成的马氏体板条结构,实现细晶强化.(2) 等温保温过程中合金元素在下贝氏体内扩散形成碳化物,同一保温温度下的下贝氏体碳化物尺寸分布与保温时间相关,时间越长,碳化物越大,而基体中的合金元素含量(特别是C)则越低,样品硬度也会随之变化.(3) 快速冷却过程中形成的板条马氏体(中碳合金钢中也存在部分孪晶马氏体)挤压周围贝氏体组织,可达到局部位错强化的效果.因此,对等温淬火贝/马复相马氏体板条尺寸和下贝氏体碳化物尺寸分布的定量分析有助于进一步理解贝/马复相的硬度变化(详见2.3节). ...

... 虽然等温下贝氏体形成过程中合金元素并未发生远距离扩散,从而改变过冷奥氏体的合金成分与Ms,但是,合金元素在下贝氏体内的微区扩散与下贝氏体碳化物的析出和长大紧密相关.理论上,保温时间越长,合金元素的扩散距离越大,碳化物的尺寸也随之增大.图5b对比了单一下贝氏体与贝/马复相组织中棒状下贝氏体碳化物的长度尺寸分布,可知:(1) 贝/马复相组织中下贝氏体碳化物长度主要集中在25~300 nm,平均长度为100~125 nm;(2) 在单一下贝氏体中,碳化物的平均尺寸略有升高(125~150 nm),但差别并不明显.因此,贝/马复相与单一下贝氏体碳化物的尺寸分布保持一致,即,贝/马复相中下贝氏体对材料硬度的贡献应与单一下贝氏体相同.综上所述,该合金等温淬火后形成的贝/马复相硬度变化与下贝氏体和马氏体的含量相关,即与下贝氏体含量呈线性相关,如图2所示,这与中/高碳合金钢中贝/马复相对材料硬度(强度)的贡献有所差别[16,17,19,20]. ...

... 低合金高强钢贝/马复相的短时间高温回火硬度和微观组织演变与中/高碳合金钢并不完全一致.根据图2a可知,低合金高强钢贝/马复相的回火硬度随着回火时间的延长(回火时间≤ 16 h)逐渐降低;但是,对于中/高碳合金钢的贝/马复相而言[16,17,26],在特定回火温度和时间下,其回火硬度并不低于未回火硬度,例如M50钢[26]经240 ℃等温淬火1 h后,再进行550 ℃回火2 h,所得到的回火硬度反而略高于未回火贝/马复相试样的硬度.2者中贝/马复相短时间高温回火硬度变化趋势的不同又与以下微观组织紧密相关:(1) 未回火贝/马复相中是否存在残余奥氏体以及回火过程中残余奥氏体是否进行分解,(2) 回火组织中是否存在细小、弥散的合金碳化物,(3) 回火过程中下贝氏体和马氏体板条尺寸的变化.首先,在等温淬火过程中,由于合金元素(例如C)的分配,下贝氏体板条间极易形成残余奥氏体,这在中/高碳合金钢中十分常见[9,10,26];但是,由于低合金高强钢含C量较低,因此,在贝/马复相中并未检测到残余奥氏体(或者含量极低,详见2.3节对Ms和Mf的讨论).所以,在短时间高温回火过程中,中/高碳合金钢贝/马复相内的残余奥氏体可以分解形成细小的马氏体和碳化物,从而提高了其回火硬度.其次,对于含有强碳化物形成元素的中/高碳合金钢而言,下贝氏体和马氏体板条间极易析出纳米尺寸的合金碳化物(如MC、M2C、M23C6等[26,27]),具有极强的析出强化效果,这与图6中下贝氏体和马氏体板条间所析出的碳化物从种类、尺寸和形状上均有不同.然而,正是由于板条间弥散分布的碳化物的钉扎作用,在短时间高温回火过程中,低合金高强钢(图7)和中/高碳合金钢[26]的下贝氏体和马氏体板条尺寸均变化不大. ...

3

2015

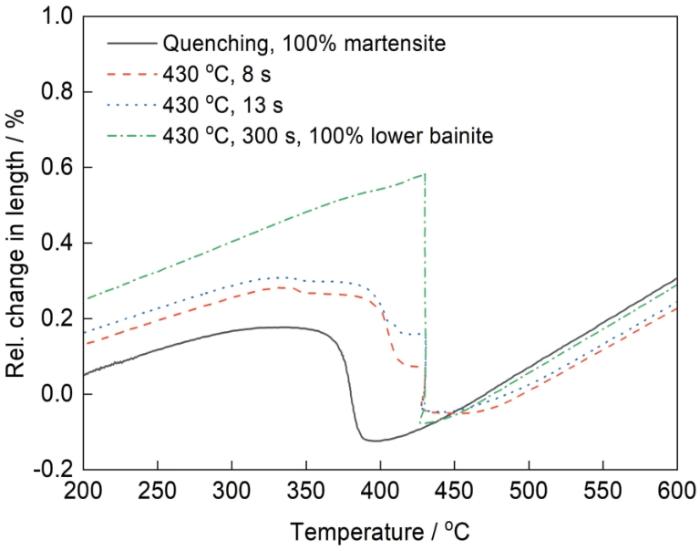

... 图1反映了在淬火和等温淬火过程中棒状试样的相对长度变化.其中,根据淬火形成的100%马氏体试样的长度变化曲线可知,实验材料的Ms为420 ℃,则等温淬火过程中的保温温度设为430 ℃ (等温淬火试样分别记为IT430 ℃ + 8 s、IT430 ℃ + 13 s和IT430 ℃ + 300 s).试样在600 ℃冷却至430 ℃过程中仅发生线性收缩,无其他相变反应,430 ℃等温保温过程中由过冷奥氏体相变形成下贝氏体,试样相变膨胀.下贝氏体铁素体是由过冷奥氏体晶格位移切变形成,而下贝氏体碳化物则是由合金原子扩散形成[18],因此,在给定的等温温度下,试样的长度膨胀量(也代表下贝氏体体积分数,VLB)与保温时间息息相关.通过对金相组织进行检测可知,IT430 ℃ + 300 s试样中可形成100%下贝氏体组织,此时,下贝氏体相变膨胀量达到最大.基于此,根据 式(1)可得VLB: ...

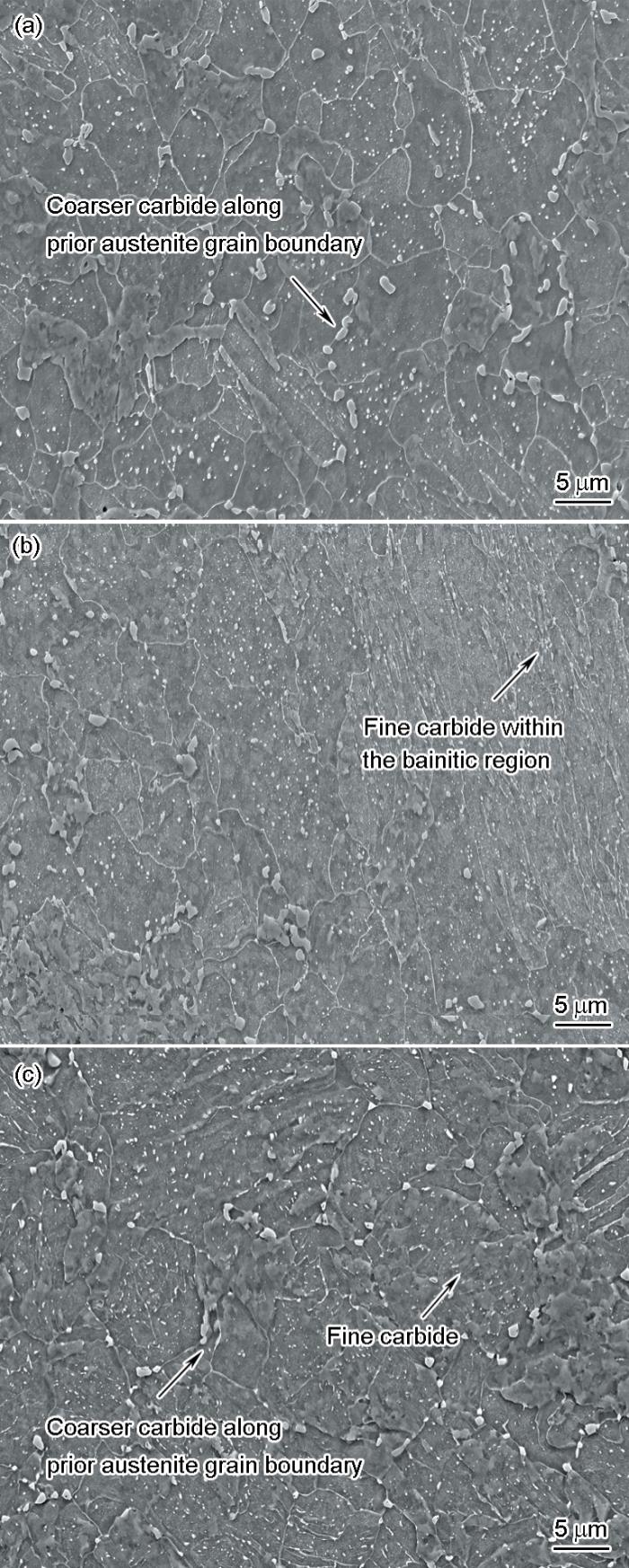

... 下贝氏体的回火稳定性远高于马氏体[18],基于此,下贝氏体回火硬度的降低速率也应低于马氏体.当回火时间小于16 h时,单一马氏体的回火硬度最高,单一下贝氏体的回火硬度最低,贝/马复相组织的回火硬度与下贝氏体体积分数呈线性相关,其中回火2和16 h硬度与下贝氏体体积分数的线性关系分别为H = -0.5VLB + 359.0和H = -0.3VLB + 317.4,即贝/马复相组织中下贝氏体的体积分数越高,回火硬度降低越缓慢,越接近单一下贝氏体回火硬度的降低速率,如图2a所示.此外,无论在单一马氏体或者下贝氏体还是贝/马复相组织中,回火2 h后的硬度下降更加明显,而后下降速率逐渐降低.因此,在短时间回火过程中,贝/马复相中下贝氏体与马氏体的回火速率与单一下贝氏体或者马氏体的回火速率保持一致.当回火时间延长至100 h时(图2b),回火硬度的下降趋势偏离回火时间< 16 h的硬度下降趋势,此时单一马氏体的回火硬度降至最低((190 ± 5) HV),其次为贝/马复相(56%M + 44%LB,下文如无说明,均指该成分复相组织)的回火硬度((204 ± 4) HV),单一下贝氏体的回火硬度反而最高((264 ± 6) HV).这表明,在长时间回火过程中(16 h <回火时间< 100 h),单一马氏体内碳化物的粗化以及板条结构的回复、再结晶行为可能快于单一下贝氏体或者贝/马复相组织,导致回火马氏体的硬度急剧下降. ...

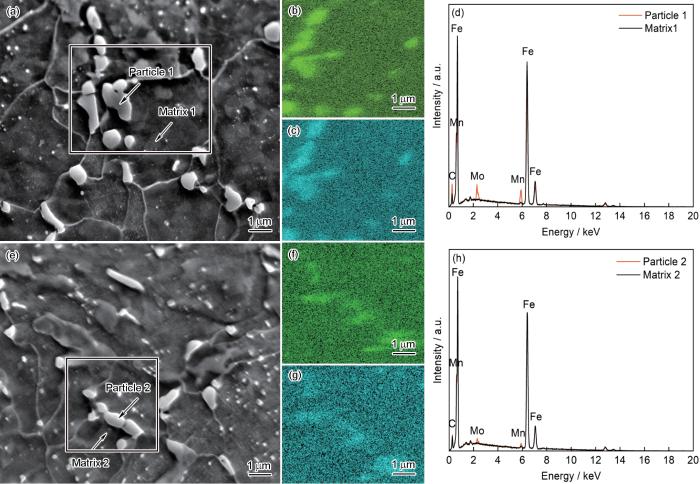

... 此外,回火时间越长,碳化物析出演变越接近平衡态,研究[25]表明,低合金高强钢600 ℃回火2 h后碳化物的体积分数即达到平衡碳化物体积分数.那么,在长时间回火过程中合金元素逐渐由基体扩散至碳化物中,非稳态碳化物逐渐向亚稳态甚至稳态碳化物演变[28,29].通过对马氏体和下贝氏体内粗大碳化物进行成分分析可知,Mn和Mo元素逐渐向碳化物内富集,如图10b、c、f和g所示.将马氏体和下贝氏体内粗大碳化物的化学成分与Thermo-Calc计算结果进行对比发现,2者中直径大于1 μm的粗大碳化物都更接近亚稳态合金渗碳体,而非富Mo的M2C型碳化物,如图10d、h和表1所示.马氏体中合金渗碳体的成分与下贝氏体合金渗碳体的成分略有不同,同时结合碳化物尺寸分布可知,下贝氏体渗碳体更加稳定.众所周知,下贝氏体在形成过程中已经部分回火[18],在较高等温温度下,下贝氏体渗碳体的形成可能是不完全-类平衡形成机制(pseudo-paraequilibrium mechanism),这与自回火马氏体渗碳体的类平衡机制(仅存在C原子扩散)[30]并不相同,从而大大增加了下贝氏体碳化物的回火稳定性.以Fe-0.3C-0.25Si-1.22Mn-0.14Cr-0.03Mo钢(质量分数,%)单一下贝氏体组织为例[11],当下贝氏体转变温度≥ 400 ℃时,下贝氏体渗碳体内Cr含量大于铁素体基体中Cr含量,即下贝氏体渗碳体在析出过程中可能存在置换原子的扩散,最终增强了下贝氏体碳化物的回火稳定性. ...

Heat treatment for improvement in lower temperature mechanical properties of 0.40 pct C-Cr-Mo ultrahigh strength steel

2

1983

... 等温淬火贝/马复相试样的硬度与下贝氏体含量的关系曲线如图2a所示.随着下贝氏体含量的升高,样品的硬度逐渐降低,贝/马复相硬度(H)与下贝氏体体积分数呈线性关系(即H = -1.0VLB + 452.2),由单一马氏体硬度(454 ± 13) HV降低至单一下贝氏体硬度(350 ± 4) HV,这与中/高碳钢贝/马复相组织随下贝氏体含量变化的硬度变化趋势并不相同[16,17],其中低合金高强钢贝/马复相中不存在随下贝氏体含量变化而出现硬度峰值的现象.对于贝/马复相组织而言,影响其强度和硬度的因素主要包括[19~21]:(1) 等温过程中下贝氏体优先形成,贝氏体束分割原奥氏体晶粒,保温过程中合金元素在下贝氏体和未相变的过冷奥氏体之间进行扩散与分配,改变了过冷奥氏体的Ms,从而细化随之形成的马氏体板条结构,实现细晶强化.(2) 等温保温过程中合金元素在下贝氏体内扩散形成碳化物,同一保温温度下的下贝氏体碳化物尺寸分布与保温时间相关,时间越长,碳化物越大,而基体中的合金元素含量(特别是C)则越低,样品硬度也会随之变化.(3) 快速冷却过程中形成的板条马氏体(中碳合金钢中也存在部分孪晶马氏体)挤压周围贝氏体组织,可达到局部位错强化的效果.因此,对等温淬火贝/马复相马氏体板条尺寸和下贝氏体碳化物尺寸分布的定量分析有助于进一步理解贝/马复相的硬度变化(详见2.3节). ...

... 虽然等温下贝氏体形成过程中合金元素并未发生远距离扩散,从而改变过冷奥氏体的合金成分与Ms,但是,合金元素在下贝氏体内的微区扩散与下贝氏体碳化物的析出和长大紧密相关.理论上,保温时间越长,合金元素的扩散距离越大,碳化物的尺寸也随之增大.图5b对比了单一下贝氏体与贝/马复相组织中棒状下贝氏体碳化物的长度尺寸分布,可知:(1) 贝/马复相组织中下贝氏体碳化物长度主要集中在25~300 nm,平均长度为100~125 nm;(2) 在单一下贝氏体中,碳化物的平均尺寸略有升高(125~150 nm),但差别并不明显.因此,贝/马复相与单一下贝氏体碳化物的尺寸分布保持一致,即,贝/马复相中下贝氏体对材料硬度的贡献应与单一下贝氏体相同.综上所述,该合金等温淬火后形成的贝/马复相硬度变化与下贝氏体和马氏体的含量相关,即与下贝氏体含量呈线性相关,如图2所示,这与中/高碳合金钢中贝/马复相对材料硬度(强度)的贡献有所差别[16,17,19,20]. ...

Improvement in lower temperature mechanical properties of 0.40 pct C-Ni-Cr-Mo ultrahigh strength steel with the second phase lower bainite

1

1983

... 虽然等温下贝氏体形成过程中合金元素并未发生远距离扩散,从而改变过冷奥氏体的合金成分与Ms,但是,合金元素在下贝氏体内的微区扩散与下贝氏体碳化物的析出和长大紧密相关.理论上,保温时间越长,合金元素的扩散距离越大,碳化物的尺寸也随之增大.图5b对比了单一下贝氏体与贝/马复相组织中棒状下贝氏体碳化物的长度尺寸分布,可知:(1) 贝/马复相组织中下贝氏体碳化物长度主要集中在25~300 nm,平均长度为100~125 nm;(2) 在单一下贝氏体中,碳化物的平均尺寸略有升高(125~150 nm),但差别并不明显.因此,贝/马复相与单一下贝氏体碳化物的尺寸分布保持一致,即,贝/马复相中下贝氏体对材料硬度的贡献应与单一下贝氏体相同.综上所述,该合金等温淬火后形成的贝/马复相硬度变化与下贝氏体和马氏体的含量相关,即与下贝氏体含量呈线性相关,如图2所示,这与中/高碳合金钢中贝/马复相对材料硬度(强度)的贡献有所差别[16,17,19,20]. ...

Microstructure and properties of a carbide-free bainite/martensite ultra-high strength steel

1

2004

... 等温淬火贝/马复相试样的硬度与下贝氏体含量的关系曲线如图2a所示.随着下贝氏体含量的升高,样品的硬度逐渐降低,贝/马复相硬度(H)与下贝氏体体积分数呈线性关系(即H = -1.0VLB + 452.2),由单一马氏体硬度(454 ± 13) HV降低至单一下贝氏体硬度(350 ± 4) HV,这与中/高碳钢贝/马复相组织随下贝氏体含量变化的硬度变化趋势并不相同[16,17],其中低合金高强钢贝/马复相中不存在随下贝氏体含量变化而出现硬度峰值的现象.对于贝/马复相组织而言,影响其强度和硬度的因素主要包括[19~21]:(1) 等温过程中下贝氏体优先形成,贝氏体束分割原奥氏体晶粒,保温过程中合金元素在下贝氏体和未相变的过冷奥氏体之间进行扩散与分配,改变了过冷奥氏体的Ms,从而细化随之形成的马氏体板条结构,实现细晶强化.(2) 等温保温过程中合金元素在下贝氏体内扩散形成碳化物,同一保温温度下的下贝氏体碳化物尺寸分布与保温时间相关,时间越长,碳化物越大,而基体中的合金元素含量(特别是C)则越低,样品硬度也会随之变化.(3) 快速冷却过程中形成的板条马氏体(中碳合金钢中也存在部分孪晶马氏体)挤压周围贝氏体组织,可达到局部位错强化的效果.因此,对等温淬火贝/马复相马氏体板条尺寸和下贝氏体碳化物尺寸分布的定量分析有助于进一步理解贝/马复相的硬度变化(详见2.3节). ...

无碳化物贝氏体马氏体复相高强度钢的组织与性能

1

2004

... 等温淬火贝/马复相试样的硬度与下贝氏体含量的关系曲线如图2a所示.随着下贝氏体含量的升高,样品的硬度逐渐降低,贝/马复相硬度(H)与下贝氏体体积分数呈线性关系(即H = -1.0VLB + 452.2),由单一马氏体硬度(454 ± 13) HV降低至单一下贝氏体硬度(350 ± 4) HV,这与中/高碳钢贝/马复相组织随下贝氏体含量变化的硬度变化趋势并不相同[16,17],其中低合金高强钢贝/马复相中不存在随下贝氏体含量变化而出现硬度峰值的现象.对于贝/马复相组织而言,影响其强度和硬度的因素主要包括[19~21]:(1) 等温过程中下贝氏体优先形成,贝氏体束分割原奥氏体晶粒,保温过程中合金元素在下贝氏体和未相变的过冷奥氏体之间进行扩散与分配,改变了过冷奥氏体的Ms,从而细化随之形成的马氏体板条结构,实现细晶强化.(2) 等温保温过程中合金元素在下贝氏体内扩散形成碳化物,同一保温温度下的下贝氏体碳化物尺寸分布与保温时间相关,时间越长,碳化物越大,而基体中的合金元素含量(特别是C)则越低,样品硬度也会随之变化.(3) 快速冷却过程中形成的板条马氏体(中碳合金钢中也存在部分孪晶马氏体)挤压周围贝氏体组织,可达到局部位错强化的效果.因此,对等温淬火贝/马复相马氏体板条尺寸和下贝氏体碳化物尺寸分布的定量分析有助于进一步理解贝/马复相的硬度变化(详见2.3节). ...

Strength of mixtures of bainite and martensite

1

1994

... 图3和4为贝/马复相、单一马氏体及下贝氏体试样的显微组织OM像、SEM像和碳化物形貌,若不考虑材料凝固过程中元素偏析对材料淬透性的影响,则在同一等温温度下相变形成的下贝氏体束尺寸应保持一致.理论上,等温下贝氏体形成过程中,合金元素(特别是C)不仅能够在下贝氏体内部扩散、形成碳化物,也可在下贝氏体与未相变的过冷奥氏体之间分配,从而改变过冷奥氏体的Ms,在更低温度下形成更加细小的板条马氏体[22].基于此,贝/马复相中马氏体板条尺寸与过冷奥氏体的Ms有关,也与等温下贝氏体形成过程中的合金元素扩散相关.根据对图1中淬火和等温淬火过程中马氏体相变点分析可知,在单一马氏体和贝/马复相中,Ms和Mf (马氏体转变结束温度)基本一致(分别为420和310 ℃左右).同时,通过对单一马氏体和贝/马复相组织中马氏体板条尺寸分布的对比可知(图5a),2者的板条尺寸分布并未发生明显变化,平均马氏体板条尺寸保持一致(板条宽度均为0.3~0.4 μm),这更加印证了无论是单相还是贝/马复相中的板条马氏体均极有可能是在同一Ms下形成的,在等温淬火过程中合金元素的扩散并不能明显改变过冷奥氏体的Ms以及马氏体板条尺寸.此外,由于过冷奥氏体的Ms较高,贝/马复相中的马氏体也会发生自回火现象,形成棒状ε-碳化物和渗碳体,如图4d所示.其中,ε-碳化物和渗碳体分别沿<001>α 和<011>α 晶向,与单一马氏体中的自回火碳化物保持一致[13].因此,贝/马复相中马氏体对材料硬度的贡献与单一马氏体具有一致性. ...

Carbon redistribution and carbide precipitation in a high-strength low-carbon HSLA-115 steel studied on a nanoscale by atom probe tomography

1

2017

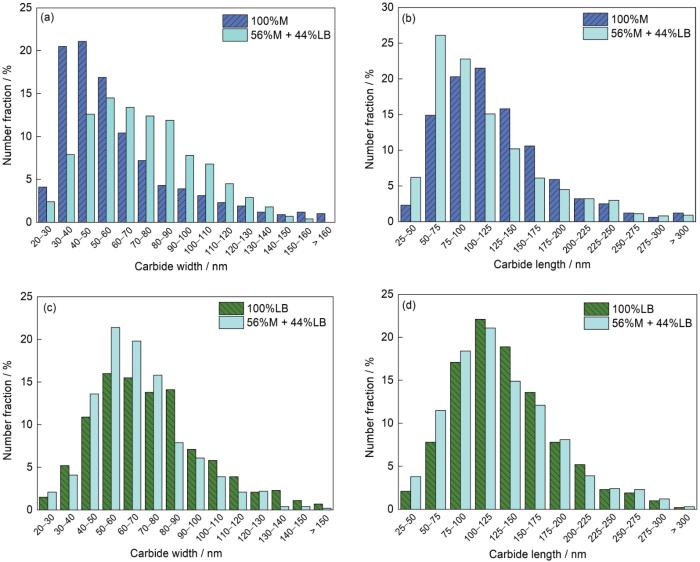

... 在调制型低合金高强钢中,细小、弥散分布的碳化物对材料强度十分关键,而碳化物的粗化则与回火硬度的下降具有极大的关联性[23~25],因此,对单一马氏体、贝/马复相以及单一下贝氏体中的马氏体和下贝氏体碳化物尺寸进行定量分析,能够进一步明确回火过程中贝/马复相中马氏体和下贝氏体内碳化物的粗化速率及其粗化对回火硬度的贡献.图6a~c分别为单一马氏体、贝/马复相和单一下贝氏体600 ℃回火16 h后的微观形貌.与等温淬火试样进行对比可以看出,马氏体和下贝氏体中的碳化物开始逐渐粗化,椭圆形碳化物主要集中在板条边界,种类为渗碳体(图6d),细小的碳化物主要分布在板条内部.由于基体内大量弥散分布的碳化物的钉扎作用,马氏体和下贝氏体中的板条结构依然清晰可见.通过对单一马氏体和贝/马复相中马氏体碳化物尺寸的定量分析(图7a和b)可知:(1) 单一马氏体和贝/马复相中马氏体内碳化物的长度变化保持一致,大部分马氏体内碳化物长度集中在50~200 nm;(2) 贝/马复相马氏体内碳化物的球化速率仅略高于单一马氏体碳化物,贝/马复相中马氏体内碳化物宽度主要集中在30~120 nm,而单一马氏体内碳化物宽度主要集中在20~100 nm,若考虑实验统计误差,则可认为单一马氏体和贝/马复相中马氏体内碳化物的粗化速率基本一致,即回火速率保持一致.同样地,通过对单一下贝氏体和贝/马复相中下贝氏体碳化物的尺寸分析(图7c和d)也可以看出,无论单一下贝氏体还是贝/马复相中,下贝氏体内碳化物的回火稳定性都相对较高,与等温淬火后下贝氏体碳化物的长度分布差异不大(图5b),此外,2者中下贝氏体碳化物的粗化速率保持一致.因此,在短时间回火过程中(回火时间< 16 h),单一相或者贝/马复相中的马氏体碳化物和下贝氏体碳化物的粗化速率均各自保持一致,这表明,碳化物的粗化对回火硬度的贡献也应各自保持一致,即在短时间回火过程中,贝/马复相的回火硬度基本与下贝氏体和马氏体含量保持线性关系(图2a). ...

Precipitation in high strength low alloy (HSLA) steel: A TEM study

0

2002

Simulation of coarsening of inter-lath cementite in a Q&T steel during tempering

2

2020

... 在调制型低合金高强钢中,细小、弥散分布的碳化物对材料强度十分关键,而碳化物的粗化则与回火硬度的下降具有极大的关联性[23~25],因此,对单一马氏体、贝/马复相以及单一下贝氏体中的马氏体和下贝氏体碳化物尺寸进行定量分析,能够进一步明确回火过程中贝/马复相中马氏体和下贝氏体内碳化物的粗化速率及其粗化对回火硬度的贡献.图6a~c分别为单一马氏体、贝/马复相和单一下贝氏体600 ℃回火16 h后的微观形貌.与等温淬火试样进行对比可以看出,马氏体和下贝氏体中的碳化物开始逐渐粗化,椭圆形碳化物主要集中在板条边界,种类为渗碳体(图6d),细小的碳化物主要分布在板条内部.由于基体内大量弥散分布的碳化物的钉扎作用,马氏体和下贝氏体中的板条结构依然清晰可见.通过对单一马氏体和贝/马复相中马氏体碳化物尺寸的定量分析(图7a和b)可知:(1) 单一马氏体和贝/马复相中马氏体内碳化物的长度变化保持一致,大部分马氏体内碳化物长度集中在50~200 nm;(2) 贝/马复相马氏体内碳化物的球化速率仅略高于单一马氏体碳化物,贝/马复相中马氏体内碳化物宽度主要集中在30~120 nm,而单一马氏体内碳化物宽度主要集中在20~100 nm,若考虑实验统计误差,则可认为单一马氏体和贝/马复相中马氏体内碳化物的粗化速率基本一致,即回火速率保持一致.同样地,通过对单一下贝氏体和贝/马复相中下贝氏体碳化物的尺寸分析(图7c和d)也可以看出,无论单一下贝氏体还是贝/马复相中,下贝氏体内碳化物的回火稳定性都相对较高,与等温淬火后下贝氏体碳化物的长度分布差异不大(图5b),此外,2者中下贝氏体碳化物的粗化速率保持一致.因此,在短时间回火过程中(回火时间< 16 h),单一相或者贝/马复相中的马氏体碳化物和下贝氏体碳化物的粗化速率均各自保持一致,这表明,碳化物的粗化对回火硬度的贡献也应各自保持一致,即在短时间回火过程中,贝/马复相的回火硬度基本与下贝氏体和马氏体含量保持线性关系(图2a). ...

... 此外,回火时间越长,碳化物析出演变越接近平衡态,研究[25]表明,低合金高强钢600 ℃回火2 h后碳化物的体积分数即达到平衡碳化物体积分数.那么,在长时间回火过程中合金元素逐渐由基体扩散至碳化物中,非稳态碳化物逐渐向亚稳态甚至稳态碳化物演变[28,29].通过对马氏体和下贝氏体内粗大碳化物进行成分分析可知,Mn和Mo元素逐渐向碳化物内富集,如图10b、c、f和g所示.将马氏体和下贝氏体内粗大碳化物的化学成分与Thermo-Calc计算结果进行对比发现,2者中直径大于1 μm的粗大碳化物都更接近亚稳态合金渗碳体,而非富Mo的M2C型碳化物,如图10d、h和表1所示.马氏体中合金渗碳体的成分与下贝氏体合金渗碳体的成分略有不同,同时结合碳化物尺寸分布可知,下贝氏体渗碳体更加稳定.众所周知,下贝氏体在形成过程中已经部分回火[18],在较高等温温度下,下贝氏体渗碳体的形成可能是不完全-类平衡形成机制(pseudo-paraequilibrium mechanism),这与自回火马氏体渗碳体的类平衡机制(仅存在C原子扩散)[30]并不相同,从而大大增加了下贝氏体碳化物的回火稳定性.以Fe-0.3C-0.25Si-1.22Mn-0.14Cr-0.03Mo钢(质量分数,%)单一下贝氏体组织为例[11],当下贝氏体转变温度≥ 400 ℃时,下贝氏体渗碳体内Cr含量大于铁素体基体中Cr含量,即下贝氏体渗碳体在析出过程中可能存在置换原子的扩散,最终增强了下贝氏体碳化物的回火稳定性. ...

Evolution of microstructure and mechanical properties during tempering of M50 steel with bainite/martensite duplex structure

5

2020

... 低合金高强钢贝/马复相的短时间高温回火硬度和微观组织演变与中/高碳合金钢并不完全一致.根据图2a可知,低合金高强钢贝/马复相的回火硬度随着回火时间的延长(回火时间≤ 16 h)逐渐降低;但是,对于中/高碳合金钢的贝/马复相而言[16,17,26],在特定回火温度和时间下,其回火硬度并不低于未回火硬度,例如M50钢[26]经240 ℃等温淬火1 h后,再进行550 ℃回火2 h,所得到的回火硬度反而略高于未回火贝/马复相试样的硬度.2者中贝/马复相短时间高温回火硬度变化趋势的不同又与以下微观组织紧密相关:(1) 未回火贝/马复相中是否存在残余奥氏体以及回火过程中残余奥氏体是否进行分解,(2) 回火组织中是否存在细小、弥散的合金碳化物,(3) 回火过程中下贝氏体和马氏体板条尺寸的变化.首先,在等温淬火过程中,由于合金元素(例如C)的分配,下贝氏体板条间极易形成残余奥氏体,这在中/高碳合金钢中十分常见[9,10,26];但是,由于低合金高强钢含C量较低,因此,在贝/马复相中并未检测到残余奥氏体(或者含量极低,详见2.3节对Ms和Mf的讨论).所以,在短时间高温回火过程中,中/高碳合金钢贝/马复相内的残余奥氏体可以分解形成细小的马氏体和碳化物,从而提高了其回火硬度.其次,对于含有强碳化物形成元素的中/高碳合金钢而言,下贝氏体和马氏体板条间极易析出纳米尺寸的合金碳化物(如MC、M2C、M23C6等[26,27]),具有极强的析出强化效果,这与图6中下贝氏体和马氏体板条间所析出的碳化物从种类、尺寸和形状上均有不同.然而,正是由于板条间弥散分布的碳化物的钉扎作用,在短时间高温回火过程中,低合金高强钢(图7)和中/高碳合金钢[26]的下贝氏体和马氏体板条尺寸均变化不大. ...

... [26]经240 ℃等温淬火1 h后,再进行550 ℃回火2 h,所得到的回火硬度反而略高于未回火贝/马复相试样的硬度.2者中贝/马复相短时间高温回火硬度变化趋势的不同又与以下微观组织紧密相关:(1) 未回火贝/马复相中是否存在残余奥氏体以及回火过程中残余奥氏体是否进行分解,(2) 回火组织中是否存在细小、弥散的合金碳化物,(3) 回火过程中下贝氏体和马氏体板条尺寸的变化.首先,在等温淬火过程中,由于合金元素(例如C)的分配,下贝氏体板条间极易形成残余奥氏体,这在中/高碳合金钢中十分常见[9,10,26];但是,由于低合金高强钢含C量较低,因此,在贝/马复相中并未检测到残余奥氏体(或者含量极低,详见2.3节对Ms和Mf的讨论).所以,在短时间高温回火过程中,中/高碳合金钢贝/马复相内的残余奥氏体可以分解形成细小的马氏体和碳化物,从而提高了其回火硬度.其次,对于含有强碳化物形成元素的中/高碳合金钢而言,下贝氏体和马氏体板条间极易析出纳米尺寸的合金碳化物(如MC、M2C、M23C6等[26,27]),具有极强的析出强化效果,这与图6中下贝氏体和马氏体板条间所析出的碳化物从种类、尺寸和形状上均有不同.然而,正是由于板条间弥散分布的碳化物的钉扎作用,在短时间高温回火过程中,低合金高强钢(图7)和中/高碳合金钢[26]的下贝氏体和马氏体板条尺寸均变化不大. ...

... ,26];但是,由于低合金高强钢含C量较低,因此,在贝/马复相中并未检测到残余奥氏体(或者含量极低,详见2.3节对Ms和Mf的讨论).所以,在短时间高温回火过程中,中/高碳合金钢贝/马复相内的残余奥氏体可以分解形成细小的马氏体和碳化物,从而提高了其回火硬度.其次,对于含有强碳化物形成元素的中/高碳合金钢而言,下贝氏体和马氏体板条间极易析出纳米尺寸的合金碳化物(如MC、M2C、M23C6等[26,27]),具有极强的析出强化效果,这与图6中下贝氏体和马氏体板条间所析出的碳化物从种类、尺寸和形状上均有不同.然而,正是由于板条间弥散分布的碳化物的钉扎作用,在短时间高温回火过程中,低合金高强钢(图7)和中/高碳合金钢[26]的下贝氏体和马氏体板条尺寸均变化不大. ...

... [26,27]),具有极强的析出强化效果,这与图6中下贝氏体和马氏体板条间所析出的碳化物从种类、尺寸和形状上均有不同.然而,正是由于板条间弥散分布的碳化物的钉扎作用,在短时间高温回火过程中,低合金高强钢(图7)和中/高碳合金钢[26]的下贝氏体和马氏体板条尺寸均变化不大. ...

... [26]的下贝氏体和马氏体板条尺寸均变化不大. ...

Effect of thermal fatigue on microstructure and mechanical properties of B/M multiphase H13 steel

1

2020

... 低合金高强钢贝/马复相的短时间高温回火硬度和微观组织演变与中/高碳合金钢并不完全一致.根据图2a可知,低合金高强钢贝/马复相的回火硬度随着回火时间的延长(回火时间≤ 16 h)逐渐降低;但是,对于中/高碳合金钢的贝/马复相而言[16,17,26],在特定回火温度和时间下,其回火硬度并不低于未回火硬度,例如M50钢[26]经240 ℃等温淬火1 h后,再进行550 ℃回火2 h,所得到的回火硬度反而略高于未回火贝/马复相试样的硬度.2者中贝/马复相短时间高温回火硬度变化趋势的不同又与以下微观组织紧密相关:(1) 未回火贝/马复相中是否存在残余奥氏体以及回火过程中残余奥氏体是否进行分解,(2) 回火组织中是否存在细小、弥散的合金碳化物,(3) 回火过程中下贝氏体和马氏体板条尺寸的变化.首先,在等温淬火过程中,由于合金元素(例如C)的分配,下贝氏体板条间极易形成残余奥氏体,这在中/高碳合金钢中十分常见[9,10,26];但是,由于低合金高强钢含C量较低,因此,在贝/马复相中并未检测到残余奥氏体(或者含量极低,详见2.3节对Ms和Mf的讨论).所以,在短时间高温回火过程中,中/高碳合金钢贝/马复相内的残余奥氏体可以分解形成细小的马氏体和碳化物,从而提高了其回火硬度.其次,对于含有强碳化物形成元素的中/高碳合金钢而言,下贝氏体和马氏体板条间极易析出纳米尺寸的合金碳化物(如MC、M2C、M23C6等[26,27]),具有极强的析出强化效果,这与图6中下贝氏体和马氏体板条间所析出的碳化物从种类、尺寸和形状上均有不同.然而,正是由于板条间弥散分布的碳化物的钉扎作用,在短时间高温回火过程中,低合金高强钢(图7)和中/高碳合金钢[26]的下贝氏体和马氏体板条尺寸均变化不大. ...

热疲劳对B/M复相H13钢组织及力学性能的影响

1

2020

... 低合金高强钢贝/马复相的短时间高温回火硬度和微观组织演变与中/高碳合金钢并不完全一致.根据图2a可知,低合金高强钢贝/马复相的回火硬度随着回火时间的延长(回火时间≤ 16 h)逐渐降低;但是,对于中/高碳合金钢的贝/马复相而言[16,17,26],在特定回火温度和时间下,其回火硬度并不低于未回火硬度,例如M50钢[26]经240 ℃等温淬火1 h后,再进行550 ℃回火2 h,所得到的回火硬度反而略高于未回火贝/马复相试样的硬度.2者中贝/马复相短时间高温回火硬度变化趋势的不同又与以下微观组织紧密相关:(1) 未回火贝/马复相中是否存在残余奥氏体以及回火过程中残余奥氏体是否进行分解,(2) 回火组织中是否存在细小、弥散的合金碳化物,(3) 回火过程中下贝氏体和马氏体板条尺寸的变化.首先,在等温淬火过程中,由于合金元素(例如C)的分配,下贝氏体板条间极易形成残余奥氏体,这在中/高碳合金钢中十分常见[9,10,26];但是,由于低合金高强钢含C量较低,因此,在贝/马复相中并未检测到残余奥氏体(或者含量极低,详见2.3节对Ms和Mf的讨论).所以,在短时间高温回火过程中,中/高碳合金钢贝/马复相内的残余奥氏体可以分解形成细小的马氏体和碳化物,从而提高了其回火硬度.其次,对于含有强碳化物形成元素的中/高碳合金钢而言,下贝氏体和马氏体板条间极易析出纳米尺寸的合金碳化物(如MC、M2C、M23C6等[26,27]),具有极强的析出强化效果,这与图6中下贝氏体和马氏体板条间所析出的碳化物从种类、尺寸和形状上均有不同.然而,正是由于板条间弥散分布的碳化物的钉扎作用,在短时间高温回火过程中,低合金高强钢(图7)和中/高碳合金钢[26]的下贝氏体和马氏体板条尺寸均变化不大. ...

Carbide precipitation and coarsening kinetics in low carbon and low alloy steel during quenching and subsequently tempering

1

2021

... 此外,回火时间越长,碳化物析出演变越接近平衡态,研究[25]表明,低合金高强钢600 ℃回火2 h后碳化物的体积分数即达到平衡碳化物体积分数.那么,在长时间回火过程中合金元素逐渐由基体扩散至碳化物中,非稳态碳化物逐渐向亚稳态甚至稳态碳化物演变[28,29].通过对马氏体和下贝氏体内粗大碳化物进行成分分析可知,Mn和Mo元素逐渐向碳化物内富集,如图10b、c、f和g所示.将马氏体和下贝氏体内粗大碳化物的化学成分与Thermo-Calc计算结果进行对比发现,2者中直径大于1 μm的粗大碳化物都更接近亚稳态合金渗碳体,而非富Mo的M2C型碳化物,如图10d、h和表1所示.马氏体中合金渗碳体的成分与下贝氏体合金渗碳体的成分略有不同,同时结合碳化物尺寸分布可知,下贝氏体渗碳体更加稳定.众所周知,下贝氏体在形成过程中已经部分回火[18],在较高等温温度下,下贝氏体渗碳体的形成可能是不完全-类平衡形成机制(pseudo-paraequilibrium mechanism),这与自回火马氏体渗碳体的类平衡机制(仅存在C原子扩散)[30]并不相同,从而大大增加了下贝氏体碳化物的回火稳定性.以Fe-0.3C-0.25Si-1.22Mn-0.14Cr-0.03Mo钢(质量分数,%)单一下贝氏体组织为例[11],当下贝氏体转变温度≥ 400 ℃时,下贝氏体渗碳体内Cr含量大于铁素体基体中Cr含量,即下贝氏体渗碳体在析出过程中可能存在置换原子的扩散,最终增强了下贝氏体碳化物的回火稳定性. ...

Early stages of cementite precipitation during tempering of 1C-1Cr martensitic steel

1

2019

... 此外,回火时间越长,碳化物析出演变越接近平衡态,研究[25]表明,低合金高强钢600 ℃回火2 h后碳化物的体积分数即达到平衡碳化物体积分数.那么,在长时间回火过程中合金元素逐渐由基体扩散至碳化物中,非稳态碳化物逐渐向亚稳态甚至稳态碳化物演变[28,29].通过对马氏体和下贝氏体内粗大碳化物进行成分分析可知,Mn和Mo元素逐渐向碳化物内富集,如图10b、c、f和g所示.将马氏体和下贝氏体内粗大碳化物的化学成分与Thermo-Calc计算结果进行对比发现,2者中直径大于1 μm的粗大碳化物都更接近亚稳态合金渗碳体,而非富Mo的M2C型碳化物,如图10d、h和表1所示.马氏体中合金渗碳体的成分与下贝氏体合金渗碳体的成分略有不同,同时结合碳化物尺寸分布可知,下贝氏体渗碳体更加稳定.众所周知,下贝氏体在形成过程中已经部分回火[18],在较高等温温度下,下贝氏体渗碳体的形成可能是不完全-类平衡形成机制(pseudo-paraequilibrium mechanism),这与自回火马氏体渗碳体的类平衡机制(仅存在C原子扩散)[30]并不相同,从而大大增加了下贝氏体碳化物的回火稳定性.以Fe-0.3C-0.25Si-1.22Mn-0.14Cr-0.03Mo钢(质量分数,%)单一下贝氏体组织为例[11],当下贝氏体转变温度≥ 400 ℃时,下贝氏体渗碳体内Cr含量大于铁素体基体中Cr含量,即下贝氏体渗碳体在析出过程中可能存在置换原子的扩散,最终增强了下贝氏体碳化物的回火稳定性. ...

Atomic and nanoscale chemical and structural changes in quenched and tempered 4340 steel

1

2014

... 此外,回火时间越长,碳化物析出演变越接近平衡态,研究[25]表明,低合金高强钢600 ℃回火2 h后碳化物的体积分数即达到平衡碳化物体积分数.那么,在长时间回火过程中合金元素逐渐由基体扩散至碳化物中,非稳态碳化物逐渐向亚稳态甚至稳态碳化物演变[28,29].通过对马氏体和下贝氏体内粗大碳化物进行成分分析可知,Mn和Mo元素逐渐向碳化物内富集,如图10b、c、f和g所示.将马氏体和下贝氏体内粗大碳化物的化学成分与Thermo-Calc计算结果进行对比发现,2者中直径大于1 μm的粗大碳化物都更接近亚稳态合金渗碳体,而非富Mo的M2C型碳化物,如图10d、h和表1所示.马氏体中合金渗碳体的成分与下贝氏体合金渗碳体的成分略有不同,同时结合碳化物尺寸分布可知,下贝氏体渗碳体更加稳定.众所周知,下贝氏体在形成过程中已经部分回火[18],在较高等温温度下,下贝氏体渗碳体的形成可能是不完全-类平衡形成机制(pseudo-paraequilibrium mechanism),这与自回火马氏体渗碳体的类平衡机制(仅存在C原子扩散)[30]并不相同,从而大大增加了下贝氏体碳化物的回火稳定性.以Fe-0.3C-0.25Si-1.22Mn-0.14Cr-0.03Mo钢(质量分数,%)单一下贝氏体组织为例[11],当下贝氏体转变温度≥ 400 ℃时,下贝氏体渗碳体内Cr含量大于铁素体基体中Cr含量,即下贝氏体渗碳体在析出过程中可能存在置换原子的扩散,最终增强了下贝氏体碳化物的回火稳定性. ...