国际原子能机构将核电机组功率小于300 MWe的反应堆定义为“小型模块化反应堆” (Small Modular Reactors,SMRs)[1]。SMRs具有初期投资少、建造周期短、体积小、功率比大、可以有效解决工业制造能力和运输问题等特点,打破了大型反应堆核电厂存在的选址要求高、建造周期长以及建设成本高等问题的限制,得到了世界各国,尤其是发展中国家的广泛关注。在小型水冷核反应堆中,为了简化系统和节省空间,一般没有采用加氢除氧装置或除氧效果有限,水的辐照分解产生的氧会溶解在冷却剂中,使水中的溶解氧(dissolved oxygen,DO)浓度升高。需指出的是,DO一般是指溶解在水中的O2分子,但是为了表述方便很多学者也将蒸汽中的氧称为DO,本文也遵循这一表述方法。在没有加氢除氧的沸水堆(BWR)的冷却水中DO浓度可高达200~1000 μg/kg[2]。因此在没有加氢除氧的小型水冷核反应堆中,冷却水中的DO也会保持较高水平,DO浓度的升高必然会对锆合金包壳材料的耐腐蚀性能造成影响。研究[3~7]表明,DO的存在会对锆合金的腐蚀行为产生不利的影响,增加锆合金腐蚀电位,并加速腐蚀的倾向,甚至可能改变整个氧化动力学行为。所以,DO浓度对核燃料包壳材料耐腐蚀性能的影响是发展水冷小型堆用锆合金需要重点关注的问题。

由于Nb能消除锆合金中C、Al、Ti等有害杂质对合金耐腐蚀性能的不利影响,减少锆合金的吸氢量,并具有较小的热中子吸收截面(1.1 barn)和较好的合金强化作用等优点,在现有的三大系列锆合金(Zr-Sn系、Zr-Sn-Nb系、Zr-Nb系)中2个系列都含有Nb,可见含Nb锆合金是当前核燃料包壳材料的发展方向。Nb元素在锆合金中主要有2种存在方式:一是固溶在α-Zr或β-Zr中,Nb在α-Zr中的最大固溶度约为0.6% (质量分数);二是以β-Nb第二相(second phase particles,SPPs)或与锆合金中的其他合金元素形成Zr(Nb, Fe)2等第二相的形式存在[8]。但是Nb含量对锆合金在不同水化学环境中的耐腐蚀性能影响规律不完全相同。Kim等[9]研究表明,Zr-0.8Sn-yNb (y = 0~1.0,质量分数,%,如无特别说明,下同)合金在400℃过热蒸汽中腐蚀时,合金的耐腐蚀性能随着Nb含量的升高而变差,而Kim等[10]研究Zr-xNb (x = 0.1~2.0)合金在360℃、18.9 MPa水中的腐蚀行为时发现,当Nb含量在0.2%~0.3%时,Nb全部固溶在α-Zr中,合金的耐腐蚀性能较好;当Nb含量在0.5%~0.8%时,合金的耐腐蚀性能随Nb含量的增加而降低;当Nb含量增加到1.0%~2.0%时,这时Nb含量超过其在α-Zr基体中的平衡固溶含量,通过延长退火时间会使更多β-Nb第二相析出,也可以提高锆合金的耐腐蚀性能。戴久翔等[11]采用近常压X射线光电子能谱(NAP-XPS)原位研究了Zr-0.75Sn-0.35Fe-0.15Cr-xNb (x = 0、1.0)合金在室温和350℃低水蒸气压(1.3 × 10-4 Pa)条件下的初始氧化行为,由于过量的Nb会以第二相形式析出,使得合金中第二相粒子的面密度增大,从而带来更高密度的相界面缺陷,使更多的H2O分子在含1%Nb锆合金样品表面解离成OH-,从而使得含1%Nb锆合金样品的氧化速率高于不含Nb的合金样品。Jeong等[12]研究发现,Zr-xNb (x ≤ 0.6)合金在300~500℃之间任一温度下,Nb含量在0.3%时都表现出良好的耐腐蚀性能,当Nb含量低于腐蚀温度下Nb在α-Zr中的平衡固溶度,都表现出较差的耐腐蚀性能。王波阳等[13]研究表明,Zr-0.72Sn-0.32Fe-0.14Cr-xNb (x = 0、0.12、0.28、0.48、0.97)合金在Nb含量小于0.28%时对500℃过热蒸汽中的耐腐蚀性能没有明显的影响,但Nb含量大于0.28%后,氧化膜生长速率增快,耐腐蚀性能明显变差。吴悦等[14]深入研究了锆合金中β-Nb第二相粒子在500℃、10.3 MPa过热蒸汽中的腐蚀行为,发现90Nb-10Zr合金表面的氧化膜为双层结构,外层为稳态的单斜结构的Nb2O5 (m-Nb2O5),内层为亚稳态的四方结构的NbO2 (t-NbO2)。姚美意和周邦新[15]总结了Zr-Nb系锆合金和合金中主要第二相β-Nb在不同环境中的腐蚀行为,发现Zr-Nb系锆合金在360℃、18.6 MPa、0.01 mol/L LiOH水溶液中发生明显的腐蚀加速;β-Nb第二相在LiOH水溶液中腐蚀时很快氧化成Nb2O5,Nb2O5与LiOH反应形成LiNbO3,LiNbO3会溶解进入溶液中而在氧化膜中留下孔隙,从β-Nb第二相氧化的角度阐述了Zr-Nb系锆合金在LiOH水溶液中发生腐蚀加速的机理。可见,在不同的水化学环境中,锆合金的耐腐蚀性能与Nb含量在腐蚀温度时的平衡固溶度和合金中β-Nb第二相的氧化行为有关,Nb对锆合金在不同腐蚀环境中耐腐蚀性能的影响规律也不同。

更多的学者聚焦于研究锆合金在除氧环境中的长期腐蚀行为,而有关DO环境如何影响锆合金的腐蚀行为的研究报道相对较少。现有的研究表明,DO的存在会对锆合金的腐蚀行为产生不利的影响。Xu等[16]研究了Zr-xSn-0.35Fe-0.15Cr-0.15Nb (x = 1.0、1.2)合金在400℃、10.3 MPa不同含氧蒸汽中的耐腐蚀性能,结果表明DO会加速Sn、Fe和Nb等合金元素的氧化,进而加速合金的腐蚀;当Sn含量从1.0%提高到1.2%时,合金耐腐蚀性能变差,但DO对耐腐蚀性能的恶化作用减弱。Kumar等[17]研究了Zr-2、Zr-1Nb和Zr-2.5Nb合金在400℃、10 MPa不同含氧蒸汽中的耐腐蚀性能,结果表明Zr-2合金的耐腐蚀性能优于Zr-1Nb和Zr-2.5Nb合金,且Zr-2合金的耐腐蚀性能对DO浓度不敏感;Zr-1Nb和Zr-2.5Nb合金的耐腐蚀性能随着DO浓度的增加而明显变差。韦天国等[18]研究了国产N18 (Zr-1.0Sn-0.3Nb-0.3Fe-0.1Cr)和N36 (Zr-1.0Sn-1.0Nb-0.3Fe)锆合金在DO浓度分别为100和1000 μg/kg的400℃过热蒸汽中的耐腐蚀性能,发现DO对N18和N36合金的腐蚀加速作用大于Zr-4合金,且随着Nb含量和DO浓度的增加,腐蚀加速作用增大。刘庆冬等[19]研究了国产SZA-4 (Zr-0.85n-0.25Nb-0.35Fe-0.1Cr-0.05Ge)新锆合金和商用参比ZIRLO (Zr-1.0Nb-1.0Sn-0.1Fe)合金在360℃、20.0 MPa含氧水环境中的腐蚀行为,结果表明SZA-4合金在DO环境中的腐蚀增重明显低于商用ZIRLO合金,且随着时间的延长,腐蚀增重差异逐渐增大,并认为ZIRLO合金中的高Nb含量可能是造成溶解氧环境中早期腐蚀增重变大的主要原因。以上结果说明,DO会加速含Nb锆合金的腐蚀,且Nb含量越高的锆合金其腐蚀速率对DO浓度越敏感。这可能是由于Nb在DO环境中容易氧化成Nb2O5,同时引起更大的体积膨胀和应力变化,从而导致氧化膜提前失去保护性[20],但是从DO与Nb元素交互作用的角度考虑,含Nb锆合金在含氧蒸汽中耐腐蚀性能恶化的机理尚未明确。

为了深入探究高Nb锆合金(本文将Nb含量≥ 1%的合金称为高Nb锆合金)在DO环境中耐腐蚀性能恶化的机理,本工作选用Zr-0.75Sn-0.35Fe-0.15Cr-1.0Nb合金为研究对象,研究其在除氧(DE)、300 μg/kg DO、1000 μg/kg DO的400℃、10.3 MPa过热蒸汽中的耐腐蚀性能,从氧化膜显微组织演化、合金中第二相氧化以及氧化膜中元素价态变化的角度,探究了高Nb锆合金在含氧蒸汽中耐腐蚀性能恶化的机理,旨在为小型核反应堆燃料元件包壳材料的选材提供依据。

1 实验方法

实验材料为Zr-0.75Sn-0.35Fe-0.15Cr-1.0Nb合金,先进行24 kg级铸锭的熔炼并加工制备为2.8 mm厚板材,再经过中间退火(580℃、1 h,空冷(AC)),一道次冷轧以及最终退火(580℃、5 h,AC),最终得到1.4 mm厚的成品板材。将成品板材切割为150 mm × 200 mm × 1.4 mm的腐蚀实验用样品,用直径为1.5 mm的钻头打孔,依次用400、800、1500和2000号砂纸打磨样品,然后在混合酸(30%H2O + 30%HNO3 + 30%H2SO4 + 10%HF,体积分数)中酸洗5~10 s,将酸洗后样品使用自来水冲洗,再用去离子水煮沸3次,每次煮沸20 min。将制备好的板状合金样品分别放入400℃、10.3 MPa静态高压釜和DOWS-HTO-500动态高压釜中进行DE和DO环境中的腐蚀实验。DE环境通过在150℃放气的方法排除静态高压釜内O2 (排气后的DO < 45 μg/mg)[17]来实现。DO环境通过采用交替向水箱中通入N2与(N2 + O2)混合气体的方式来现实,并通过背压阀和高压泵保持高压釜中压力稳定在(10.3 ± 0.7) MPa。参考沸水堆中的DO浓度,本工作选用2种DO浓度,分别为(300 ± 20)和(1000 ± 20) μg/kg,以考察合金在模拟小型堆含DO环境中的耐腐蚀性能。下文为叙述方便,将腐蚀后的样品用DO浓度/腐蚀时间表示,如“300 DO/160 d”表示合金在300 μg/kg环境中腐蚀160 d的样品。

用配备有INCA能谱仪(EDS)的JEM-2100F型高分辨透射电子显微镜(TEM)观察和分析合金的显微组织和微区成分,通过拍摄选区电子衍射(SAED)花样分析第二相的晶体结构。TEM观察试样制备过程为:将样品先在上述混合酸中酸洗减薄至200 μm,再利用金相砂纸研磨减薄至70 μm,用冲孔机冲成直径3 mm的圆片;采用电解抛光方法制备TEM薄样品,电解抛光液为90%C2H6O + 10%HClO4 (体积分数),用液氮冷却至-40℃,电解抛光电压设定为30 V。

用JSM-7500F型扫描电子显微镜(SEM)观察氧化膜断口形貌并测量氧化膜厚度。氧化膜断口观察试样制备过程为:用SYJ-160型低速金刚石切割机将腐蚀样品切成约5 mm × 5 mm的小片样品,将样品放入混合酸中腐蚀Zr基体以露出ZrO2层,用去离子水冲洗干净后,用镊子将露出的ZrO2层向外折断,折断后露出的氧化膜断口即为待观测面,最后进行30 s的喷金处理以提高图像质量。用HELIOS-600I双束聚焦离子束(FIB)制备TEM横截面观察试样,并用JEM-2100F型TEM进行观察和分析,首先利用高角环形暗场(HAADF)探测器在扫描透射(STEM)模式下拍摄氧化膜横截面形貌,再在TEM模式下观察氧化膜的显微组织,选择感兴趣的第二相以及第二相周围区域,拍摄高分辨晶格条纹像(HRTEM像),使用快速Fourier变换(FFT)方法处理HRTEM像得到模拟的衍射斑点,最后分析并标定物相的晶体结构。

2 实验结果

2.1 合金显微组织

图1

图1

Zr-0.75Sn-0.35Fe-0.15Cr-1.0Nb合金显微组织及第二相选区电子衍射花样和尺寸分布

Fig.1

TEM image (a) and HAADF image (b) of the Zr-0.75Sn-0.35Fe-0.15Cr-1.0Nb alloy, selected area electron diffraction(SAED) patterns of typical second phase particles (SPPs) (a1, a2), and size distributions of SPPs (c)

2.2 腐蚀增重

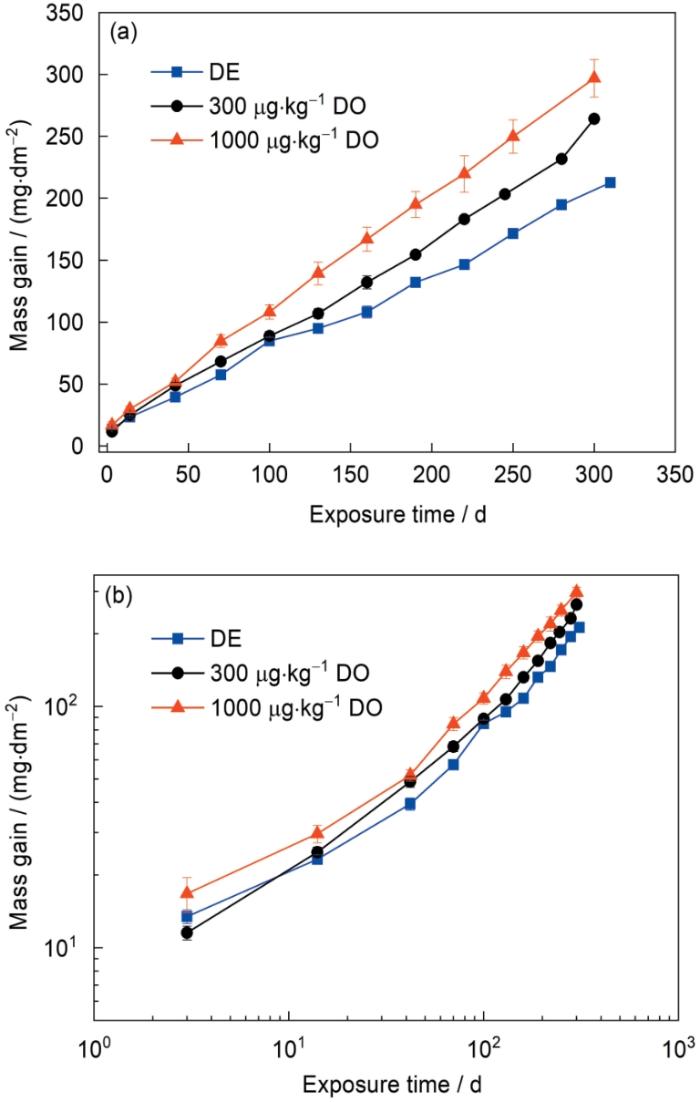

图2a和b分别为合金在400℃、10.3 MPa的DE、300 μg/kg DO和1000 μg/kg DO过热蒸汽中自然坐标形式与双对数坐标形式的腐蚀增重曲线。从图2a可以看出,合金在DE环境中腐蚀310 d的增重为212.6 mg/dm2,在300和1000 μg/kg DO环境中腐蚀300 d的增重分别为264.19和296.87 mg/dm2,可见随着DO浓度的增加,合金的腐蚀速率明显增大。从图2b中可以看出,合金在DE、300 μg/kg DO和1000 μg/kg DO环境中的腐蚀动力学均发生转折,转折时间分别为70、42和42 d,转折前、后的腐蚀动力学分别用

图2

图2

Zr-0.75Sn-0.35Fe-0.15Cr-1.0Nb合金在400℃、10.3 MPa的除氧(DE)、300 μg/kg溶解氧(DO)和1000 μg/kg DO过热蒸汽中的腐蚀增重曲线和双对数曲线

Fig.2

Corrosion mass gain curves in the form of natural number coordinates (a) and double logarithmic coordinates (b) of Zr-0.75Sn-0.35Fe-0.15Cr-1.0Nb alloy in superheated steam with DE, 300 μg/kg DO, and 1000 μg/kg DO at 400oC and 10.3 MPa (DE—deoxygenation, DO—dissolved oxygen)

表1 合金在400℃、10.3 MPa的DE、300 μg/kg DO和1000 μg/kg DO过热蒸汽中的氧化动力学参数

Table 1

| Environment | Transition | Pre-transition | Post-transition | |||

|---|---|---|---|---|---|---|

| DE | 72 | 57.39 | 4.78 | 0.46 | 1.38 | 0.86 |

| 300 μg·kg-1 DO | 40 | 48.73 | 7.58 | 0.43 | 1.62 | 0.88 |

| 1000 μg·kg-1 DO | 40 | 51.84 | 4.67 | 0.55 | 1.73 | 0.89 |

转折前腐蚀动力学:

转折后腐蚀动力学:

式中,

从表1可以看出,合金在腐蚀转折前呈现抛物线规律(

2.3 氧化膜断口形貌

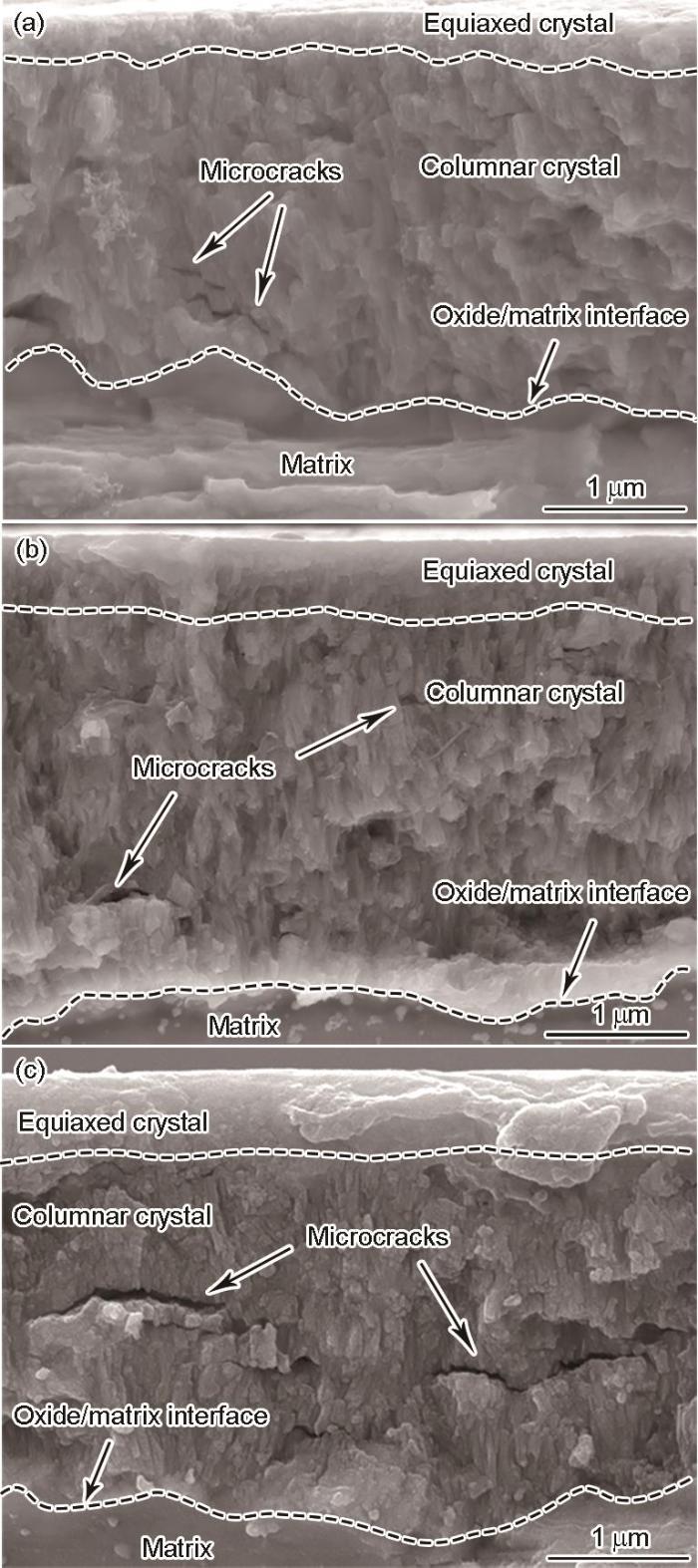

图3为合金在400℃、10.3 MPa的DE、300 μg/kg DO和1000 μg/kg DO过热蒸汽中腐蚀42 d的氧化膜断口形貌SEM像。合金在3种腐蚀环境中的腐蚀增重分别为39.42、48.73和51.84 mg/dm2,氧化膜平均厚度分别为2.98、3.17和3.30 μm,可见氧化膜厚度和样品腐蚀增重随DO浓度的变化趋势是基本一致的。从图3可以看出,氧化膜主要由外层的等轴晶和内层的柱状晶组成。DE环境中的氧化膜较为致密;相比于DE环境,300 μg/kg DO环境中的氧化膜孔隙和微裂纹增多,且氧化膜中出现不连续分布的小尺寸微裂纹,氧化膜中柱状晶的比例减小;在1000 μg/kg DO环境中,氧化膜中可以观察到平行于氧化膜/基体(O/M)界面的裂纹,裂纹联结形成带状缺陷,带状缺陷的出现也预示着腐蚀转折的开始,这与腐蚀增重的结果一致。随着DO浓度的升高,在腐蚀前期,合金氧化膜中开始出现裂纹,说明在高浓度的DO环境中,锆合金氧化膜显微组织的演化速率更快。

图3

图3

Zr-0.75Sn-0.35Fe-0.15Cr-1.0Nb合金在400℃、10.3 MPa不同含氧过热蒸汽中腐蚀42 d的氧化膜断口形貌

Fig.3

SEM images of the fracture morphologies of oxide films on Zr-0.75Sn-0.35Fe-0.15Cr-1.0Nb alloy corroded in superheated steam with DE (a), 300 μg/kg DO (b), and 1000 μg/kg DO (c) at 400oC and 10.3 MPa for 42 d

2.4 氧化膜横截面显微组织

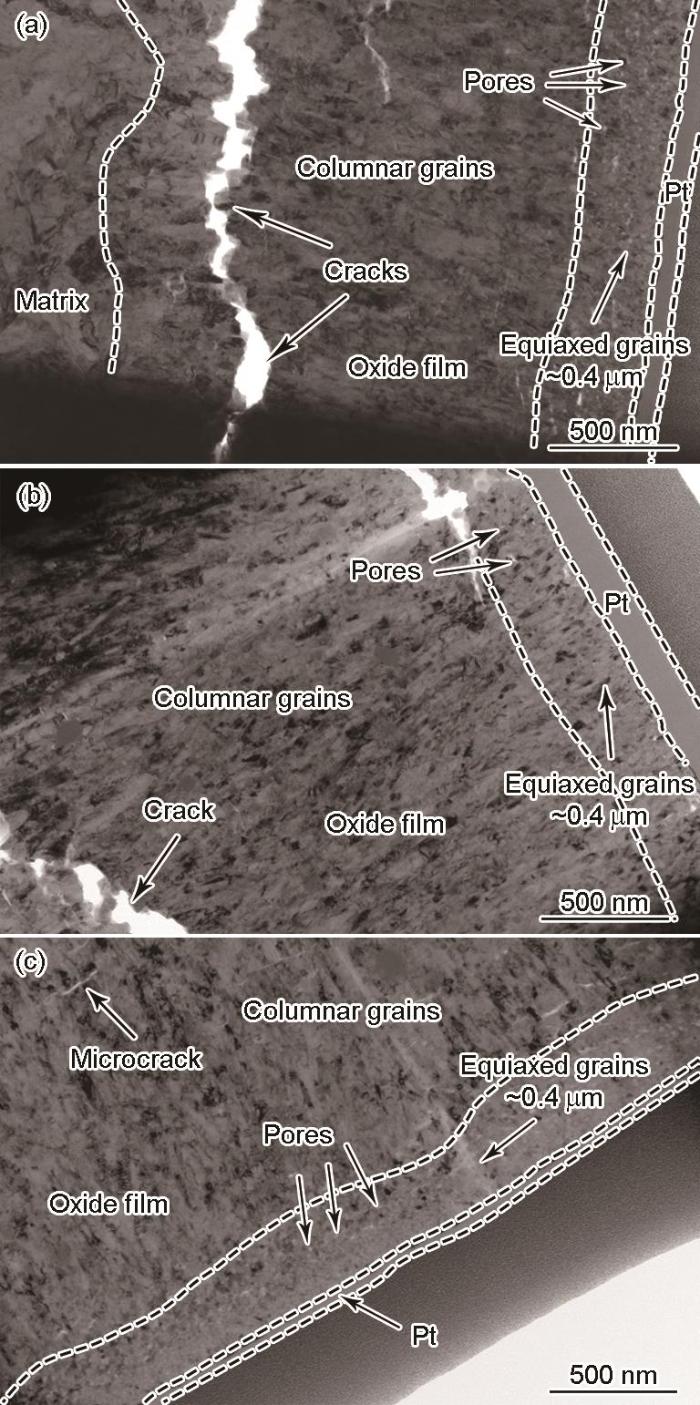

图4

图4

Zr-0.75Sn-0.35Fe-0.15Cr-1.0Nb合金在400℃、10.3 MPa不同含氧过热蒸汽中腐蚀42 d的氧化膜横截面显微组织TEM明场像

Fig.4

TEM bright-field images of the cross-sectional microstructure of oxide films on Zr-0.75Sn-0.35Fe-0.15Cr-1.0Nb alloy corroded in superheated steam with DE (a), 300 μg/kg DO (b), and 1000 μg/kg DO (c) at 400oC and 10.3 MPa for 42 d

2.4.1 DE环境中氧化膜横截面显微组织

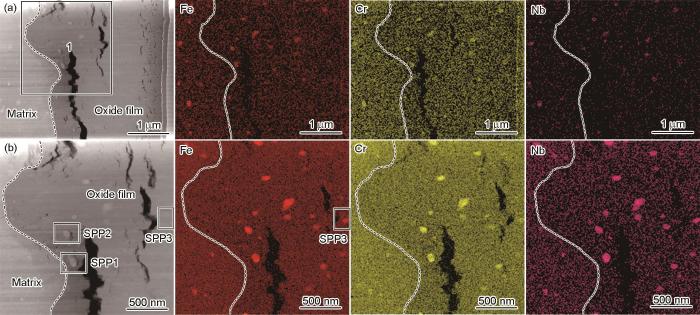

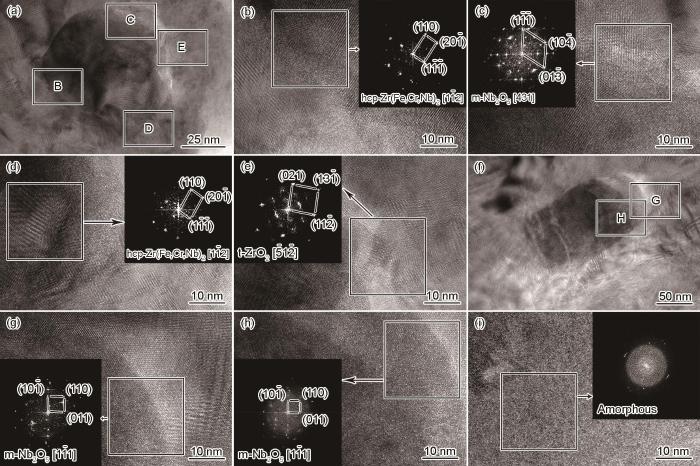

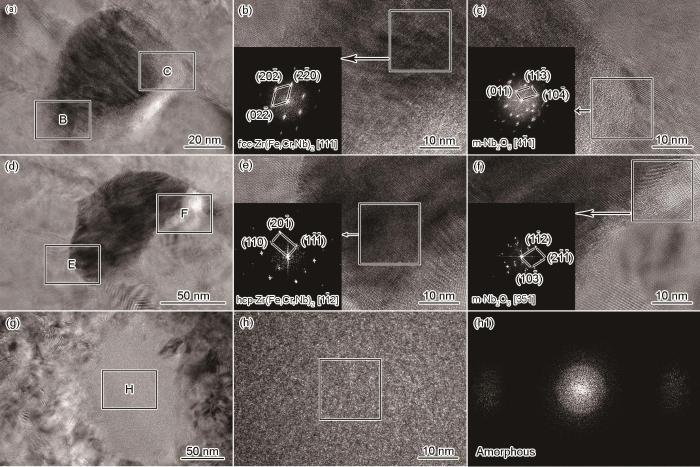

图5为DE/42 d样品的氧化膜横截面HAADF像及对应元素的EDS面分布图。合金中位于氧化膜一侧的第二相分布较为均匀,第二相主要由Zr、Fe、Cr、Nb组成。图6为图5b中实线框内的3个第二相(SPP1、SPP2和SPP3,分别距离O/M界面约0.1、0.7和2.0 μm)不同区域的HRTEM像及FFT分析结果。SPP1的主体为hcp-Zr(Fe, Cr, Nb)2 (图6b和d),在裂纹附近检测到四方结构的m-Nb2O5和t-ZrO2 (图6c和e)。在SPP2边缘的裂纹附近也检测到m-Nb2O5 (图6g和h);而在SPP3的FFT分析图像中出现圆晕环(图6i),衍射斑点模糊,说明SPP3的氧化程度大,形成了非晶。通过观察发现,随着腐蚀的进行,氧化膜中的第二相逐渐发生氧化,且在裂纹附近更容易检测到m-Nb2O5。SPP1、SPP2都处于横向裂纹附近,在横向裂纹形成前,附近的微裂纹联结形成带状缺陷,使得更多的O2-通过带状缺陷扩散,加速了第二相的氧化。相比于SPP1和SPP2,SPP3更靠近氧化膜外表面,且处在裂纹附近,因此第二相氧化程度更高。

图5

图5

合金在400℃、10.3 MPa的DE过热蒸汽中腐蚀42 d的氧化膜横截面HAADF像及对应元素的EDS面分布图

Fig.5

HAADF images and corresponding EDS mapping of the complete region (a) and region 1 magnification (b) of cross-sectional oxide film on the alloy corroded in superheated steam with DE at 400oC and 10.3 MPa for 42 d

图6

图6

图5b中所示的SPP1~SPP3第二相的HRTEM像及FFT分析

Fig.6

HRTEM images and FFT analyses (insets) of the SPPs marked in Fig.5b, including SPP1 (a-e), SPP2 (f-h), and SPP3 (i), wherein magnifications of regions B-E (b-e) and G, H (g, h)

2.4.2 300 μg/kg DO环境中氧化膜横截面显微组织

图7

图7

合金在400℃、10.3 MPa的300 μg/kg DO过热蒸汽中腐蚀42 d氧化膜截面显微组织HAADF像及对应元素的EDS面分布图

Fig.7

HAADF images and corresponding EDS mappings of the complete region (a), region 1 (b), and region 2 (c) of cross-sectional oxide film on the alloy corroded in superheated steam with 300 μg/kg DO at 400oC and 10.3 MPa for 42 d

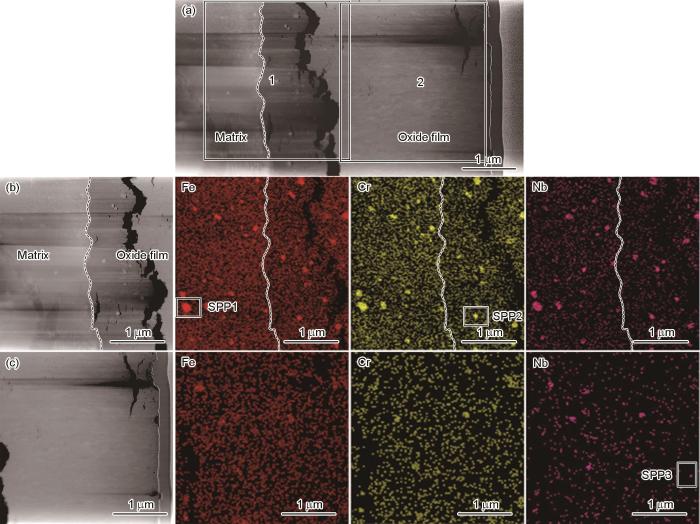

图8为图7b和c中实线框内的3个第二相(SPP1、SPP2和SPP3,分别距离O/M界面约1.0、0.4和2.3 μm)不同区域的HRTEM像及FFT分析结果。分析可知,SPP1的主体为fcc-Zr(Fe, Cr, Nb)2 (图8b和c),第二相边缘清晰,未检测到非Zr的氧化物;SPP2第二相已经非晶化,这是由于裂纹的存在(图8d中E区域箭头处)使得更多的O2-通过裂纹到达第二相周围,加速了第二相的腐蚀,由此产生大的附加应力引起了非晶化,而这一过程又会反过来促进裂纹的形成;同时在第二相的边缘(图8f)检测到了m-Nb2O5;SPP3靠近氧化膜外表面,第二相周围存在孔隙(图7c),从HRTEM像(图8h和i)可以看出,第二相边缘模糊,且有氧化物m-ZrO2和m-Nb2O5生成。

图8

图8

图7b和c中所示的SPP1~SPP3第二相的HRTEM像及FFT分析

Fig.8

HRTEM images and FFT analyses (insets) of SPPs marked in Figs.7b and c, including SPP1 (a-c), SPP2 (d-f), and SPP3 (g-i), wherein magnifications of regions B, C (b, c), E, F (e, f), and H, I (h, i)

2.4.3 1000 μg/kg DO环境中合金的氧化膜横截面显微组织

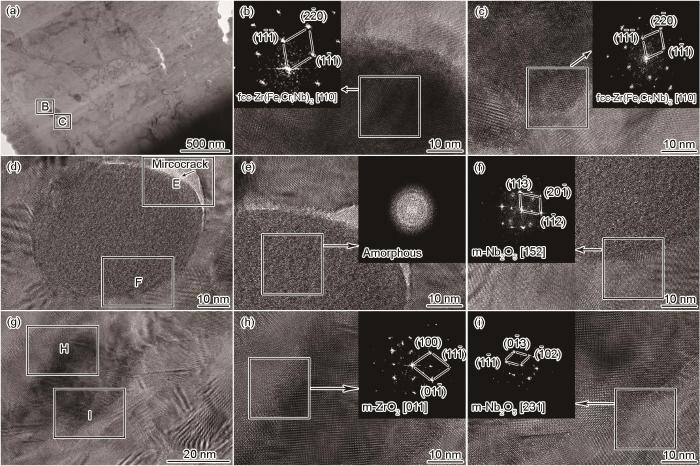

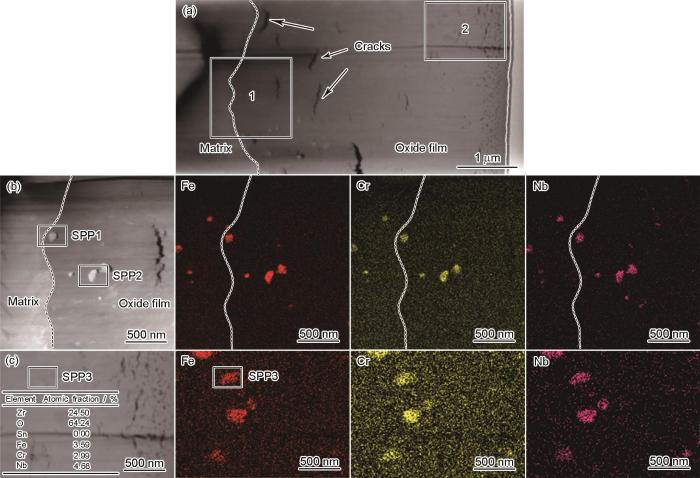

图9为1000 DO/42 d样品的氧化膜截面显微组织HAADF像及对应元素的EDS面分布图。可以看出,O/M界面起伏程度较大,氧化膜中靠近O/M界面处的第二相SPP1和SPP2 (图9b)轮廓清晰,而靠近氧化膜外表面的SPP3第二相边缘较为模糊(图9c)。从SPP1~SPP3的元素面分布图可见,SPP1和SPP2的Fe、Cr、Nb元素分布更聚集,而SPP3的元素分布更分散,这说明SPP3中的元素发生了扩散。图10为图9b和c中实线框内的3个第二相(SPP1、SPP2和SPP3,分别距离O/M界面0.1、0.3和2.8 μm处)不同区域的HRTEM像及FFT分析结果。经分析,SPP1的主体为fcc-Zr(Fe, Cr, Nb)2 (图10b),在第二相边缘的裂纹附近检测到m-Nb2O5 (图10c);SPP2的主体为hcp-Zr(Fe, Cr, Nb)2 (图10e),在裂纹附近同样检测到Nb的氧化物m-Nb2O5 (图10f);在SPP3的FFT分析图像中出现圆晕环(图10h1),说明第二相已经非晶化。

图9

图9

合金在400℃、10.3 MPa的1000 μg/kg DO过热蒸汽中腐蚀42 d氧化膜截面显微组织HAADF像及对应元素EDS面分布图

Fig.9

HAADF images and corresponding EDS mappings of complete region (a), region 1 (b), and region 2 (c) of cross-sectional oxide film on the alloy corroded in superheated steam with 1000 μg/kg DO at 400oC and 10.3 MPa for 42 d

图10

图10

图9b和c中所示的SPP1~SPP3第二相HRTEM像及FFT分析

Fig.10

HRTEM images and FFT analyses (insets) of SPPs marked in Figs.9b and c, including SPP1 (a-c), SPP2 (d-f), and SPP3 (g-h1), wherein magnifications of regions B, C (b, c), E, F (e, f), H (h), and FFT analysis corresponding to the region in Fig.10h (h1)

表2总结了合金在3种腐蚀环境下形成的氧化膜中第二相的氧化产物。可以看出,第二相发生氧化时,其中Zr氧化为t-ZrO2和m-ZrO2,Nb氧化为m-Nb2O5,但基本没有检测到Fe和Cr的氧化物,这说明第二相中的Zr和Nb元素比Fe和Cr元素更容易发生氧化;另外,在氧化膜中的裂纹附近更容易检测到m-Nb2O5和第二相的非晶化,这是因为Nb氧化成Nb2O5时会产生很大的应力,促进第二相的非晶化和第二相周围裂纹的形成。

表2 合金在400℃、10.3 MPa不同环境中腐蚀42 d的氧化膜中第二相的氧化产物

Table 2

| Environment | SPPs | D / μm | Oxidation product |

|---|---|---|---|

| DE | SPP1 | 0.1 | t-ZrO2, m-Nb2O5 |

| SPP2 | 0.7 | m-Nb2O5 | |

| SPP3 | 2.0 | Amorphous | |

| 300 μg·kg-1 | SPP1 | 1.0 | - |

| SPP2 | 0.4 | Amorphous, m-Nb2O5 | |

| SPP3 | 2.3 | m-ZrO2, m-Nb2O5 | |

| 1000 μg·kg-1 | SPP1 | 0.1 | m-Nb2O5 |

| SPP2 | 0.3 | m-Nb2O5 | |

| SPP3 | 2.8 | Amorphous |

2.5 氧化膜中Nb的XPS分析

从TEM分析结果可以推测出,DO环境中合金耐腐蚀性能变差与第二相的氧化以及腐蚀生成Nb2O5有关。因此本工作选择300 DO/160 d和1000 DO/130 d样品进行XPS深度剖析测试,通过结合能为284.8 eV的C-C峰对谱图进行荷电校准,并用氩离子溅射约180 s以去除样品表面污染。采用Avatange软件对Nb的精细图谱进行分峰拟合,拟合曲线的Lorentz-Gauss比约为30%,得到3d5/2轨道的Nb2+ (204.70 eV)和Nb5+ (206.90 eV)[21]的特征峰,通过积分计算不同价态的峰面积,根据面积的占比,获得Nb2+和Nb5+的含量。需要指出的是,虽然Nb元素不同价态含量的XPS分析结果是半定量的,但仍可根据氧化膜中Nb元素不同价态含量所占比例的不同进行氧化行为差别的分析。图11为溅射180 s的氧化膜表面Nb元素精细谱及分峰拟合图,表3为300 DO/160 d与1000 DO/130 d样品氧化膜中Nb元素不同价态占比。分析表明:氧化膜中Nb元素的价态主要为Nb2+和Nb5+,随着DO浓度升高,氧化膜中的Nb2+占比减少,而Nb5+占比增多,这说明DO浓度的增加会促进Nb2+向Nb5+的转换。

图11

图11

Ar+溅射180 s后300 DO/160 d和1000 DO/130 d样品氧化膜表面的Nb元素XPS精细谱及分峰拟合图

Fig.11

XPS fine spectra and peak fitting of Nb element on the oxide film surface formed on the 300 DO/160 d (a) and 1000 DO/130 d (b) specimens after Ar+ sputtered for 180 s

表3 300 DO/160 d与1000 DO/130 d样品氧化膜中Nb元素不同价态占比 (atomic fraction / %)

Table 3

| Time | 300 DO / 160 d | 1000 DO / 130 d | ||

|---|---|---|---|---|

| s | Nb2+ | Nb5+ | Nb2+ | Nb5+ |

| 0 | 4.98 | 95.05 | 2.39 | 97.61 |

| 90 | 9.32 | 90.68 | 1.75 | 98.25 |

| 180 | 14.29 | 85.71 | 0.95 | 99.05 |

3 分析讨论

从腐蚀增重曲线结果(图2)与表1可知,Zr-0.75Sn-0.35Fe-0.15Cr-1.0Nb合金在400℃、10.3 MPa过热蒸汽中的耐腐蚀性能随着DO浓度的升高而显著变差,这与Kumar等[17]和韦天国等[18]的研究结果相似。Wagner氧化膜生长理论[22]认为,Zr的氧化过程是O2-沿着氧化膜中的阴离子空位扩散,穿过氧化膜到达O/M界面,而电子从O/M界面处向外运动,使氧化膜在O/M界面处生长。根据此理论,Wanger-Hauffe半导体价法则指出了掺杂对氧化膜缺陷的影响:任何低于四价锆的置换阳离子会增加阴离子空位数目,加速锆合金的腐蚀,而任何高于四价锆的置换阳离子则会降低阴离子空位数目,减缓锆合金的腐蚀[22]。由于ZrO2是非金属不足型的n型半导体,自由电子为多子,空穴为少子,主要靠自由电子导电[23],根据掺杂效应与化合价理论,以固溶形式存在的Nb5+比例增加有利于改善合金的耐腐蚀性能,但大部分的Nb5+不是以固溶形式存在的,而是以氧化物第二相的形式存在于氧化膜中。由于腐蚀介质中DO浓度升高,会使得环境中氧分压增大,氧化膜中第二相氧化后更容易生成Nb2O5,Nb生成Nb2O5的P.B.比(Pilling-Bedworth ratio)为2.74[24],这会在氧化膜中产生附加应力,促进第二相附近裂纹的萌生与扩展,进而为O2-等氧化性离子提供快速扩散通道,这会加速合金的腐蚀。这可能是高Nb锆合金在高DO浓度环境中耐腐蚀性能恶化的主要原因。

由于合金元素在α-Zr中的固溶度很低,会与Zr形成金属间化合物以第二相形式析出。Zr的氧势比Nb的氧势小,因此Zr会优先氧化。Zr直接氧化成ZrO2的P.B.比为1.56,体积会发生膨胀,由于受到金属基体的约束,使得氧化膜的内部产生压应力,从而使ZrO2晶体内产生许多缺陷。当第二相被氧化后,第二相中的非Zr元素先以单质的形式排出,并随着腐蚀时间延长而发生氧化[25]。对于Nb元素来说,相比于Nb5+,Nb2+对O的亲和力更高,所以Nb会先氧化为NbO,但随着腐蚀时间的延长,从第二相中排出的Nb元素最终会氧化成Nb2O5。第二相粒子氧化是发生在锆合金氧化膜中,由于Nb氧化成Nb2O5的P.B.比为2.74,Nb氧化后产生的体积膨胀大于Zr氧化时的体积膨胀(1.56),这导致第二相附近会萌生更多裂纹,这些新生成裂纹又为O的扩散提供更多的通道,使得裂纹附近的第二相氧化进一步被加速。第二相氧化产生的压应力比Zr氧化后产生的压应力大得多,在裂纹附近能观察到非晶的出现(图6i、8e和10h1),这进一步说明第二相氧化会在氧化膜内产生极大的附加应力,致使更多的裂纹萌生与生长。这也是在氧化膜中的裂纹附近更容易检测到m-Nb2O5和第二相的非晶化的原因。由于Nb氧化为Nb2O5的P.B.比较大,所以这一现象在高Nb锆合金中更为明显。

锆合金腐蚀过程中,O/M界面不断向金属内部推进,新的O/M不断形成,O2-需要通过氧化膜才能到达O/M界面与Zr反应[26],因此O2-的扩散速率在一定程度上决定了氧化膜的生长速率。相对于除氧环境,DO蒸汽可以提升氧浓度梯度,从而提升了O2-的扩散通量,使得更多的O2-参与反应,进而加速锆合金的氧化过程。周邦新等[27,28]指出,随着腐蚀的继续进行,氧化膜中的晶体缺陷在应力和温度的作用下发生扩散、湮没和凝聚,并在ZrO2界面上凝聚形成孔隙,逐步发展为微裂纹。在DO环境中,会产生更多的孔隙和微裂纹(图3b和c),这些微裂纹又为氧化性离子的扩散提供通道,提高了氧化性离子的扩散通量,从而引起腐蚀加速,导致耐腐蚀性能恶化,最终加速了合金的腐蚀进程,这也进一步印证了在DO环境中能检测到更多裂纹和观察到非晶的原因。

综上所述,DO对合金具有明显的腐蚀加速作用,这主要与O加速第二相和Nb元素的氧化,产生大量裂纹有着直接的联系。DO环境中,氧化膜中裂纹数量增加,在裂纹附近的第二相氧化更快,导致第二相附近会萌生更多的裂纹,这些新生成的裂纹不仅进一步加速了第二相的氧化,还为氧化性离子向O/M界面扩散提供更多的通道,加速合金的腐蚀。DO环境还会促进Nb2+向Nb5+转换,第二相氧化产生体积膨胀更大的Nb2O5,这进一步促进了裂纹的萌生,加速裂纹附近的第二相氧化,使得合金耐腐蚀能变差。因此,随着DO浓度的升高,耐腐蚀性能恶化的现象更为明显。

4 结论

(1) Zr-0.75Sn-0.35Fe-0.15Cr-1.0Nb合金在400℃、10.3 MPa过热蒸汽中的耐腐蚀性能随着DO浓度升高而变差,DO会明显恶化高Nb锆合金的腐蚀。

(2) 合金中主要第二相粒子为fcc和hcp型的Zr(Fe, Cr, Nb)2。在合金腐蚀过程中,第二相也会发生氧化,生成m-ZrO2、t-ZrO2和m-Nb2O5氧化产物。

(3) DO会加速Nb元素的氧化,促进Nb2+向Nb5+转换;同时DO会促进第二相的氧化与非晶化,第二相中的Nb元素更容易氧化成m-Nb2O5,Nb氧化成Nb2O5时会产生很大的附加应力,促进氧化膜中裂纹的萌生与扩展,裂纹的存在又为O的扩散提供了通道,加速氧化膜显微组织的演化,最终加速了合金的腐蚀。这是高Nb锆合金在DO环境中耐腐蚀性能恶化的主要原因。

参考文献

Features and application analysis of the small modular reactors

[J].

小型模块化反应堆特性及应用分析

[J].

The effects of radiation and oxygen on the aqueous oxidation of zirconium and its alloys at 290oC

[J].

Corrosion of zirconium alloys used for nuclear fuel cladding

[J].

Localized oxidation of zirconium alloys in high temperature and pressure oxidizing environments of nuclear reactors

[J].

Some thoughts on the mechanisms of in-reactor corrosion of zirconium alloys

[J].

Out-of-pile and in-pile performance of advanced zirconium alloys (HANA) for high burn-up fuel

[J].

Optimization of N18 zirconium alloy for fuel cladding of water reactors

[J].In order to optimize the microstructure and composition of N18 zirconium alloy (Zr–1Sn–0.35Nb–0.35Fe–0.1Cr, in mass fraction, %), which was developed in China in 1990s, the effect of microstructure and composition variation on the corrosion resistance of the N18 alloy has been investigated. The autoclave corrosion tests were carried out in super heated steam at 400 °C/10.3 MPa, in deionized water or lithiated water with 0.01 mol/L LiOH at 360 °C/18.6 MPa. The exposure time lasted for 300–550 days according to the test temperature. The results show that the microstructure with a fine and uniform distribution of second phase particles (SPPs), and the decrease of Sn content from 1% (in mass fraction, the same as follows) to 0.8% are of benefit to improving the corrosion resistance; It is detrimental to the corrosion resistance if no Cr addition. The addition of Nb content with upper limit (0.35%) is beneficial to improving the corrosion resistance. The addition of Cu less than 0.1% shows no remarkable influence upon the corrosion resistance for N18 alloy. Comparing the corrosion resistance of the optimized N18 with other commercial zirconium alloys, such as Zircaloy-4, ZIRLO, E635 and E110, the former shows superior corrosion resistance in all autoclave testing conditions mentioned above. Although the data of the corrosion resistance as fuel cladding for high burn-up has not been obtained yet, it is believed that the optimized N18 alloy is promising for the candidate of fuel cladding materials as high burn-up fuel assemblies. Based on the theory that the microstructural evolution of oxide layer during corrosion process will affect the corrosion resistance of zirconium alloys, the improvement of corrosion resistance of the N18 alloy by obtaining the microstructure with nano-size and uniform distribution of SPPs, and by decreasing the content of Sn and maintaining the content of Cr is discussed.

Effects of Sn and Nb on massive hydriding kinetics of Zr ± XSn ± YNb alloy

[J].

Effect of isothermal annealing on the corrosion behavior of Zr-xNb alloys

[J].

In situ study on the initial oxidation behavior of zirconium alloys with near-ambient pressure XPS

[J].

锆合金初始氧化行为的原位近常压XPS研究

[J].

Influence of Nb content in the α-matrix on the corrosion behavior of Zr-xNb binary alloys

[J].

Corrosion resistance of Zr-0.72Sn-0.32Fe-0.14Cr-xNb alloys in 500oC superheated steam

[J].

Zr-0.72Sn-0.32Fe-0.14Cr-xNb合金在500℃过热蒸汽中的耐腐蚀性能

[J].选用织构相同的Zr-0.72Sn-0.32Fe-0.14Cr-xNb (x=0, 0.12, 0.28, 0.48, 0.97, 质量分数, %)合金片状样品, 利用高压釜在500 ℃, 10.3 MPa过热蒸汽中进行500 h的腐蚀实验, 用TEM和SEM分别观察了合金的显微组织和氧化膜断口形貌, 研究了Nb含量对锆合金耐腐蚀性能的影响. 结果表明, 5种合金样品都未出现疖状腐蚀, 并且各自的轧面(SN面)、垂直于轧向的截面(SR面)和垂直于横向的截面(ST面)上氧化膜的厚度没有明显差异, 没有腐蚀各向异性的特征. 当Nb含量超过0.28%后, 腐蚀250 h后合金的腐蚀速率随着Nb含量的增加而增加, 合金的耐腐蚀性能变差. Nb的添加会对合金中第二相的晶体结构产生影响, 低Nb的合金中主要含fcc结构的Zr(Fe, Cr)2或Zr(Fe, Cr, Nb)2型第二相, 而高Nb的合金中主要含hcp结构的Zr(Fe, Cr, Nb)2型第二相.

Corrosion behavior of 90Nb-10Zr alloy in 500oC superheated steam

[J].

90Nb-10Zr合金在500℃过热蒸气中的腐蚀行为

[J].

Mechanism of the accelerated corrosion of Zr-Nb alloys in lithiated water from the viewpoint of β-Nb oxidation

[J].

从β-Nb氧化角度探究Zr-Nb系锆合金在LiOH水溶液中腐蚀加速的机理

[J].E110 和 M5 等 Zr-Nb 系锆合金在堆内和 360 °C/18.6 MPa/去离子水中表现出优良的耐腐蚀性, 但在 360 °C/18.6 MPa/0.01 mol/L LiOH 水溶液中表现出明显的腐蚀加速现象. 综述了 Zr-Nb 系锆合金中的主要第二相 β-Nb 在不同腐蚀条件下的腐蚀氧化行为, 发现 β-Nb 第二相在 LiOH 水溶液中腐蚀时很快氧化成 Nb2O5, Nb2O5 会与 LiOH 反应形成 LiNbO3, LiNbO3 会溶解进入溶液而在氧化膜中留下孔隙. 从β-Nb 第二相氧化角度阐述了 Zr-Nb 系锆合金在 LiOH 水溶液中发生腐蚀加速的机理.

Effect of oxygen content in 400oC superheated steam on the corrosion resistance of Zr-xSn-0.35Fe-0.15Cr-0.15Nb alloys

[J].

Effect of dissolved oxygen on oxidation and hydrogen pick up behaviour—Zircaloy vs Zr-Nb alloys

[J].

Effect of dissolved oxygen in steam on the corrosion behaviors of zirconium alloys

[J].Advanced boiling water reactors (ABWRS) show optimistic application prospect in the future. However, in these reactors, influence of dissolved oxygen (DO) on the corrosion rate of zirconium fuel claddings should be seriously considered. In this work, the effect of the dissolved oxygen (DO) on the corrosion behaviors of Zr-4, N18 (Zr-1.0Sn-0.3Nb -0.3Fe-0.1Cr) and N36 (Zr-1.0Sn-1.0Nb-0.3Fe) alloys in 400 ℃ and 10.3 MPa steam was investigated. A recirculation loop was used to control the DO level at about 0.1×10-6 and 1.0×10-6, respectively. The results showed that, under the two DO level conditions, N18 had almost the same weight gain as Zr-4 after exposure for 90 d, and N36 had the highest weight gain. In the initial period of the corrosion test, the three alloys had lower weight gain under higher DO level condition. With the increase of exposure time, the weight gain under 1.0×10-6 DO level exceeded gradually the weight gain under 0.1×10-6 level for each alloy, and the time needed for exceeding was significantly shorter for the alloy with higher Nb content.

蒸汽中的溶解氧对锆合金腐蚀行为的影响

[J].研究了400 ℃, 10.3 MPa蒸汽中, 溶解氧(DO)的存在对Zr-4, N18 (Zr-1.0Sn-0.3Nb-0.3Fe-0.1Cr)以及N36 (Zr-1.0Sn-1.0Nb-0.3Fe)合金腐蚀行为的影响, 采用微循环动水回路将溶解氧含量分别控制在0.1×10-6和1.0×10-6. 结果表明, 2种溶解氧浓度条件下, 腐蚀90 d后, N18合金的腐蚀增重与Zr-4合金的腐蚀增重接近, 而N36合金的腐蚀增重最高. 腐蚀初期, DO含量更高的条件下3种合金的腐蚀增重反而更低; 随着腐蚀时间的延长, 1.0×10-6 DO条件下合金的腐蚀增重逐渐超过0.1×10-6 DO 条件下的腐蚀增重, Nb含量越高的合金, 所需的时间越短.

Pre-transition corrosion behavior of SZA-4 and ZIRLO alloys in dissolved oxygen aqueous condition at 360oC

[J]. J.

SZA-4和ZIRLO锆合金在360℃含氧水环境中的腐蚀行为

[J].通过动水循环高压釜回路,考察了国产新锆合金SZA-4(Zr-0.85n-0.25Nb-0.35Fe-0.1Cr-0.05Ge)和商用ZIRLO(Zr-1.0Nb-1.0Sn-0.1Fe)合金在含有约2.0 mg/L溶解氧的360℃/20.0 MPa高温高压水中的早期腐蚀行为,用透射电镜分析了两种合金基体和腐蚀30天后氧化膜的显微组织及成分分布。结果表明,SZA-4合金为完全再结晶晶粒和仅发生回复的等轴晶粒组成的“混晶”组织,主要含有富Nb的Zr(Fe,Cr)2相及少量的Zr3Fe相,而ZIRLO合金由均匀分布的短板条晶粒组成,主要以β-Nb和Zr(Nb,Fe)2相为主。SZA-4合金在DO环境中的腐蚀增重明显低于商用ZIRLO合金,且随着时间的延长,增重差异逐渐增加。SZA-4合金的氧化膜厚度(1.0~1.2 μm)明显低于ZIRLO合金(1.3~2.0 μm),且含有较少的横向裂纹。SZA-4和ZIRLO合金中的第二相可延迟氧化并“镶嵌”至氧化膜外层等轴晶区,说明未充分氧化或溶解。SZA-4中的Cr能够更好地把Fe“束缚”在Zr(Fe,Cr)2相中发生原位氧化,而ZIRLO合金中的Fe在Zr(Nb,Fe)2相初始氧化时即扩散至周围氧化膜中,间接增加了Fe在氧化膜中的浓度。固溶原子Fe和Nb的不同可能是造成两种Zr合金早期腐蚀增重差异的主要原因。

Tetragonal phase stability in ZrO2 film formed on zirconium alloys and its effects on corrosion resistance

[J].

Atmospheric oxidation of a Nb-Zr alloy studied with XPS

[J].

Corrosion behavior of Zr(Fe x, Cr1- x)2 alloys in 400oC superheated steam

[J].

Zr(Fe x, Cr1- x)2合金在400℃过热蒸汽中的腐蚀行为

[J].用真空非自耗电弧炉熔炼了3种与锆合金中常见第二相粒子成分相同的合金Zr(Fex, Cr1-x)2 (x=1, 2/3, 1/3), 研究锆合金中第二相粒子的腐蚀行为. 第二相合金的粉末在高压釜中经400 ℃/10.3 MPa过热蒸汽腐蚀不同时间后, 利用XRD和能量过滤TEM对腐蚀产物进行了物相分析, 结果表明: Cr对第二相合金的氧化速率有很大的影响, 增加Cr含量可以提高第二相合金的耐腐蚀性能; 由于Fe和Cr在ZrO2中的固溶度极低, 第二相合金被腐蚀形成ZrO2时, Fe和Cr被排出并形成α-Fe(Cr)和 γ-Fe(Cr), 最终腐蚀生成(Fe, Cr)3O4. 不同成分第二相合金的腐蚀行为不同, 会对锆合金氧化膜的显微组织演化产生不同的影响, 因而也对锆合金的耐腐蚀性能产生不同的影响.

Microstructure of oxide films formed on zircaloy-4

[J].

Zr-4合金氧化膜的显微组织研究

[J].