作为抗疲劳设计的重要依据,有关材料的循环变形行为及其微观机理的研究一直备受关注。在这些研究中,尤以fcc结构金属中所取得的成果最为丰富。其中,一个重要的共识就是通过合金化降低材料的层错能(SFE),可以导致位错的滑移方式由波状滑移转变为平面滑移,进而实现材料疲劳性能的改善[1~4]。然而,并非所有合金体系的层错能与溶质含量之间都具有上述的变化规律[5~7]。以二元铜合金为例,当向纯Cu中加入Mn元素时,Cu-Mn合金的层错能随Mn含量的增加无明显变化,其值与纯Cu相当[6,7];而当加入Ni元素时,Cu-Ni合金的层错能则随Ni含量的增加而提高,其值高于纯Cu[6]。少量研究结果[7~9]表明,具有高层错能的Cu-11.6%Mn (原子分数)[7]、Cu-12%Mn (质量分数)[8]和Cu-10%Ni (原子分数)[9]合金在单向拉伸或压缩变形过程中,其位错滑移方式具有典型的平面滑移特征。显然,仅通过层错能的高低难以解释该实验现象。

实际上,除了层错能的变化,合金元素含量的增加还会导致固溶体合金中短程有序(SRO)度的提高[10,11]。Clément等[12]在研究具有高层错能Ni-Cr合金的微观变形机制时发现,位错滑移方式与合金短程有序度具有很强的相关性,即合金中短程有序度的升高,会显著促进位错的平面滑移。此后,Gerold和Karnthaler[13]在总结大量前人研究结果的基础上,提出了“滑移面软化机制”,很好地解释了由短程有序诱发位错平面滑移的原因。具体而言,当原子排列次序以短程有序的方式在滑移面上形成时,位错的运动会破坏这些短程有序结构,进而在滑移面上形成同类原子近邻排列的现象,即反相畴界。这会引起能量的升高,从而形成了位错滑移的障碍。为了避免这种能量阻碍,后续新激活的位错则更倾向于沿领先位错扫过的滑移面运动,导致位错的交滑移受限,进而促进了位错的平面滑移。Castany等[14]利用原位透射电子显微镜(TEM)研究了Ti-6Al-4V (质量分数,%)合金中位错结构的形成机制,为滑移面软化机制提供了实验证据。由此可见,前期大量的研究工作仅从“层错能影响”单方面讨论fcc结构合金单向与循环变形行为及微观机制是不够全面的。只不过对于大多数的fcc结构合金而言,随合金元素含量的增加,其层错能的降低和短程有序度的提高是同趋势促进平面滑移的,因此,前人报道的相应结果与微观机理是基本合理的。然而,最近少量的研究结果却表明,短程有序对合金力学性能及微观变形机制的影响不能被忽略,甚至对于某些fcc结构合金而言,这种影响是决定性的。例如,Zhang等[15]发现在CrCoNi中熵合金中增加短程有序度不仅可以有效增强位错滑移的平面性,而且还有助于提高合金的屈服强度。本文作者[16]在前期通过改变Mn含量(0~20%,原子分数)的方式系统研究了短程有序对Cu-Mn合金单向拉伸变形行为及其微观变形机制的影响。结果表明,尽管Mn含量的增加不改变合金的层错能(其值与纯Cu的层错能相当[6]),但短程有序度的增加可促使Cu-Mn合金的微观变形机制由位错的波状滑移逐渐转变为平面滑移和形变孪晶,进而实现一个良好的强塑性匹配。可见,合金的塑性变形机制与短程有序的存在密切相关。相应地,有必要研究在循环拉伸载荷作用下,Cu-Mn合金中短程有序是如何影响其循环塑性变形微观机制以及疲劳寿命。

鉴于以上背景,在前期研究工作的基础上,本工作以具有不同短程有序度的4种Cu-Mn合金(Cu-5%Mn (原子分数,下同)、Cu-10%Mn、Cu-15%Mn和Cu-20%Mn,合金短程有序度随着Mn含量增加而单调增高[17])为研究对象,对其进行应力比R = 0的拉-拉疲劳实验。通过对材料疲劳过程中变形特征的表征,阐明短程有序对高层错能Cu-Mn合金拉-拉疲劳变形行为及损伤机制影响的规律和微观机理,进一步丰富人们对“fcc结构金属晶体塑性变形与损伤行为”的机理性认识,并为金属晶体材料的疲劳性能优化提供有益参考。

1 实验方法

本研究选取的4种Cu-Mn合金均根据不同的合金成分要求,先由高纯Cu和高纯Mn经真空感应炉熔铸成锭,铸锭尺寸约为60 mm × 100 mm × 300 mm。待铸锭冷却后,将其放入到加热炉中进行770℃下保温2 h的均匀化处理,随后热轧成厚度约为10.5 mm的板材,并空冷至室温。利用电火花切割技术从热轧板材中切取实验所需的疲劳试样,其尺寸为60 mm × 7 mm × 1.5 mm,标距区尺寸为16 mm × 5 mm × 1.5 mm。在疲劳实验前,所有试样均在750℃下真空退火处理3 h,随后水淬,然后再经机械打磨和电解抛光消除试样表面的残余应力。采用Axio imager A2m型光学显微镜(OM)和XRD-6000 型X射线衍射仪(XRD)对Cu-Mn合金显微组织及物相进行分析。其中,XRD分析采用Cu靶,工作电压为45 kV,电流为50 mA,扫描速率为2°/min,扫描范围(2θ角)为30°~100°。

在室温和空气环境下,在2 kN的EUT1020 CARE 疲劳试验机上进行应力控制的拉-拉疲劳实验。实验参数如下:R = 0,应力控制信号为正弦波,加载频率为0.4 Hz,加载应力幅如表1所示。实验完成后,分别利用UltraPlus型场发射扫描电镜(SEM)和Tecnai G2 20型TEM对疲劳样品的表面变形形貌、损伤特征及微观位错结构进行观察。TEM样品的制备过程如下:首先沿平行于加载轴的方向在样品标距区切取厚度约为0.5 mm的小薄片,随后将这些小薄片经机械减薄至100 μm左右后冲模获得直径3 mm的圆片,然后继续机械减薄至60 μm,最后进行电解双喷减薄。电解双喷液的成分为75 mL H3NO4 + 225 mL CH3OH的混合液,抛光电压为10 V,温度为-25℃。

表1 拉-拉疲劳测试中Cu-Mn 合金选取的应力幅

Table 1

| Alloy | Stress amplitude / MPa |

|---|---|

| Cu-5%Mn | 75, 90, 100, 115, 120, 130 |

| Cu-10%Mn | 90, 100, 115, 120, 130, 145 |

| Cu-15%Mn | 90, 100, 115, 130, 145, 155 |

| Cu-20%Mn | 90, 115, 130, 145, 160, 170 |

2 实验结果

2.1 显微组织及力学性能

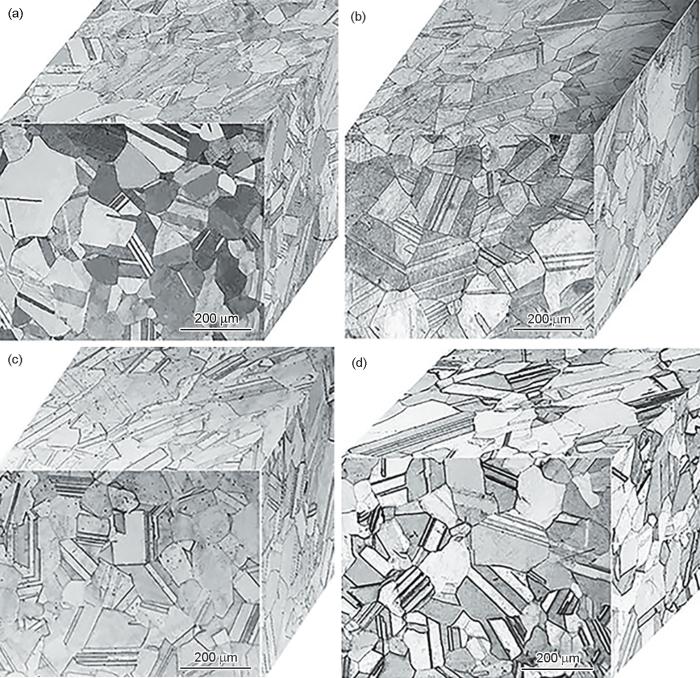

图1

图1

Cu-Mn合金显微组织的OM像

Fig.1

OM images of the initial microstructures of Cu-5%Mn (a), Cu-10%Mn (b), Cu-15%Mn (c), and Cu-20%Mn (d) alloys

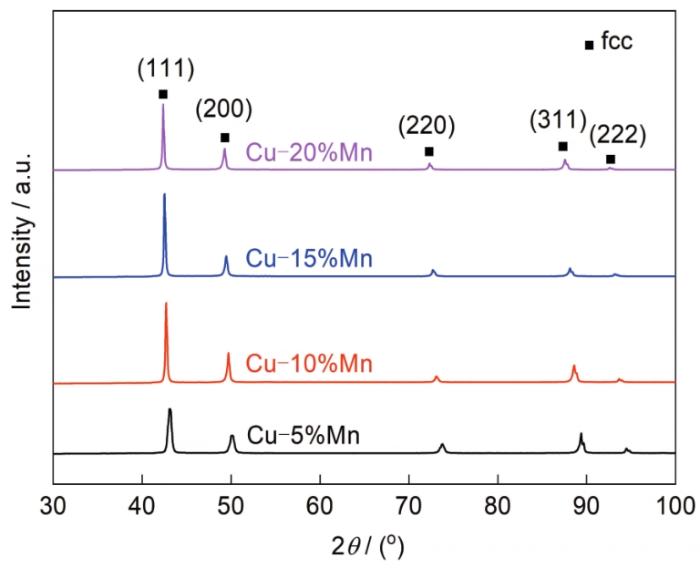

图2

表2 不同Mn含量Cu-Mn合金的室温力学性能[16]

Table 2

| Alloy | Rm / MPa | Rp0.2 / MPa | δt / % | δu / % |

|---|---|---|---|---|

| Cu-5%Mn | 285 | 79 | 55.2 | 46.5 |

| Cu-10%Mn | 320 | 95 | 56.2 | 48.5 |

| Cu-15%Mn | 338 | 107 | 56.9 | 48.7 |

| Cu-20%Mn | 365 | 115 | 56.9 | 52.5 |

2.2 拉-拉疲劳性能

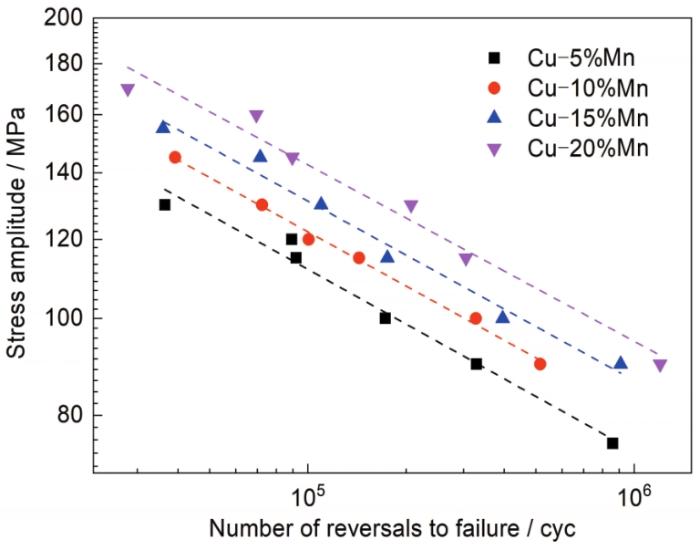

图3

图3

Cu-Mn合金的应力幅-疲劳寿命(S-N)曲线

Fig.3

Stress amplitude-number of reversals to failure (S-N) curves of Cu-Mn alloys with different Mn contents

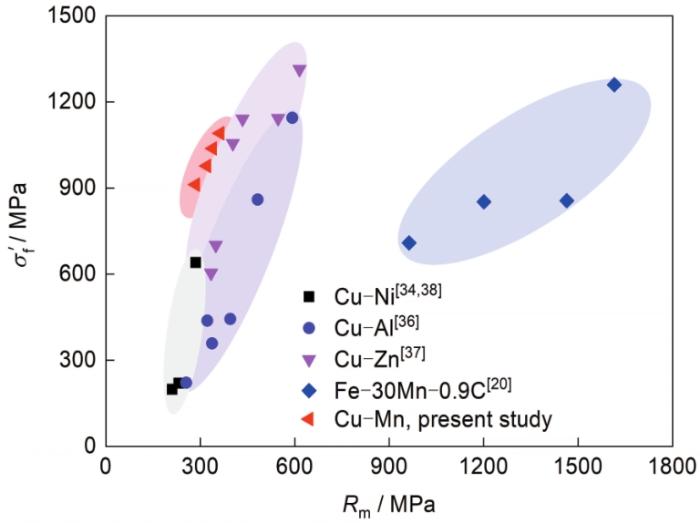

由式(

图4

图4

Cu-Mn合金的疲劳强度系数(σ

Fig.4

Relationship between the fatigue strength coefficient (σ

(a) comparison of σ

(b) relationship between σ

b也是影响材料应力疲劳寿命的一个重要因素,其间接反映了材料在循环载荷作用下抵抗疲劳损伤的能力:b越大,材料在疲劳过程中越不容易产生损伤[22]。式(

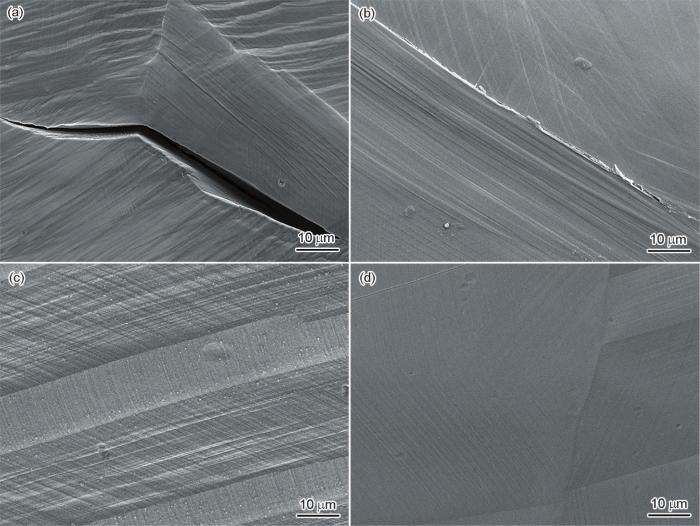

2.3 表面变形和损伤行为

图5给出了不同Mn含量Cu-Mn合金在应力幅为90 MPa下疲劳失效后样品的表面变形形貌及损伤特征的SEM像。首先,从表面变形形貌上看,各合金样品的塑性变形方式均为位错滑移,Cu-5%Mn合金的滑移带具有明显的波状滑移特征,分布极不均匀(图5a),表明晶粒内部位错的交滑移被广泛激活,导致表面出现了严重的挤出侵入。Cu-10%Mn合金样品表面的滑移带不仅显得更加细薄,而且分布更为均匀,相应的挤出侵入程度明显降低(图5b)。相对地,Cu-15%Mn和Cu-20%Mn 2种合金的表面滑移带形貌则显示出典型的平面滑移特征(图5c和d)。2种合金的滑移带细密且长直,分布的均匀程度进一步提高。尽管此时2种合金的表面也产生了挤出侵入,但其程度明显低于Cu-5%Mn和Cu-10%Mn合金,尤其是Cu-20%Mn合金的表面起伏程度最低,反映出很强的均匀变形能力。

图5

图5

Cu-Mn合金在应力幅为90 MPa下表面变形形貌和损伤特征的SEM像

Fig.5

SEM images showing the surface morphologies and damage features of Cu-5%Mn (a), Cu-10%Mn (b), Cu-15%Mn (c), and Cu-20%Mn (d) alloys fatigued at stress amplitude of 90 MPa

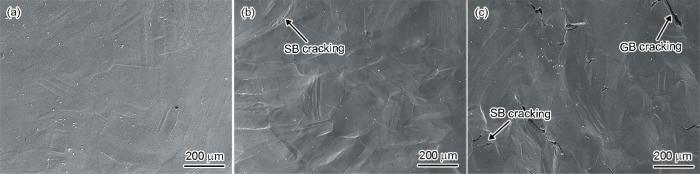

就Cu-Mn合金的表面损伤特征而言,在显著的应变局部化影响下,Cu-5%Mn合金表面形成了严重的沿晶开裂损伤(图5a)。对于Cu-10%Mn合金,此时的表面损伤仍以沿晶裂纹为主,只是裂纹的开裂程度较轻(图5b)。随着Mn含量的进一步增加,Cu-15%Mn和Cu-20%Mn合金的表面均未观察到明显的表面损伤(图5c和d),这意味着短程有序度的增加显著改善了合金的抗疲劳损伤能力。为了明确这2种高Mn含量Cu-Mn合金的疲劳损伤机制,图6进一步给出了它们在更高应力幅(115 MPa)下的表面损伤形貌。由图6a可见,在较高的应力幅下,Cu-15%Mn合金的表面虽然仍可观察到沿晶裂纹的存在,但不同于Cu-5%Mn合金,沿晶裂纹并不会沿晶界持续扩展,而是到达图中的A位置后转向晶内,如图6a中箭头所指方向。仔细对比晶界开裂处和A位置附近的滑移带形貌发现,在A位置的晶界附近出现了大量的双滑移。事实上,金属材料在循环变形过程中,由于晶界两侧晶粒的应变不匹配,在晶界上通常存在着很强的应力集中。如果该应力集中不能及时通过晶界附近区域的塑性变形得以释放,就会产生晶界开裂[24]。显然,更多滑移系的开动有利于释放晶界上的应力集中,从而降低了晶界开裂的几率。该机制在Cu-20%Mn合金中体现得更为明显(图6b),其表面损伤特征主要为滑移带开裂。尽管此时较高的循环周次导致样品表面的局部位置出现了较大的滑移带裂纹,但其附近处的晶界上并未形成损伤,晶界附近区域遍布着大量分布均匀的双滑移,如图6b中插图所示。

图6

图6

Cu-15%Mn和Cu-20%Mn合金在应力幅为115 MPa下表面损伤特征的SEM像

Fig.6

SEM images showing the damage features of Cu-15%Mn (a) and Cu-20%Mn (b) alloys at stress amplitude of 115 MPa (Arrow in Fig.6a shows the crack propagation direction, and sign A represents the position of the crack turning to the intergranular propagation, inset in Fig.6b shows the locally enlarged image)

另外,随着应力幅的增加,同一成分的Cu-Mn合金的表面损伤程度加剧,开裂特征由主导的晶界(中、低Mn含量)或滑移带(高Mn含量)开裂转变为晶界和滑移带的混合开裂(其中晶界开裂为主导)。以Cu-20%Mn合金为例,图7给出了其表面损伤特征随应力幅变化的趋势。显然,在低的应力幅下,Cu-20%Mn合金的表面没有形成明显的损伤(图7a);随着应力幅的增加,滑移带逐渐成为裂纹优先萌生的位置(图7b);在更高的应力幅下,合金表面可观察到大量的开裂损伤(图7c)。尽管这些损伤既有滑移带裂纹也有晶界裂纹,但疲劳裂纹更倾向于沿晶界开裂。这种高应力幅下产生的沿晶裂纹主要与晶界上严重的位错塞积有关[25],类似的现象在其他fcc结构合金中也曾观察到[25~27]。

图7

图7

应力幅对Cu-20%Mn合金拉-拉疲劳损伤开裂行为的影响

Fig.7

Effect of the stress amplitude on the fatigue damage and cracking behaviors in tension-tension fatigue of Cu-20%Mn alloy (GB refers to grain boundary, and SB represents slip band)

(a) 90 MPa (b) 115 MPa (c) 160 MPa

综上,Cu-Mn合金的拉-拉疲劳变形和损伤行为与短程有序度和应力幅紧密相关。在同一应力幅下,短程有序度的增加有利于降低材料的疲劳损伤风险,开裂方式由倾向于沿晶开裂转变为沿滑移带开裂,这与图3中Cu-Mn合金拉-拉疲劳寿命的变化规律相吻合,即合金的拉-拉疲劳寿命随Mn含量的增加而提高。

2.4 疲劳微观结构

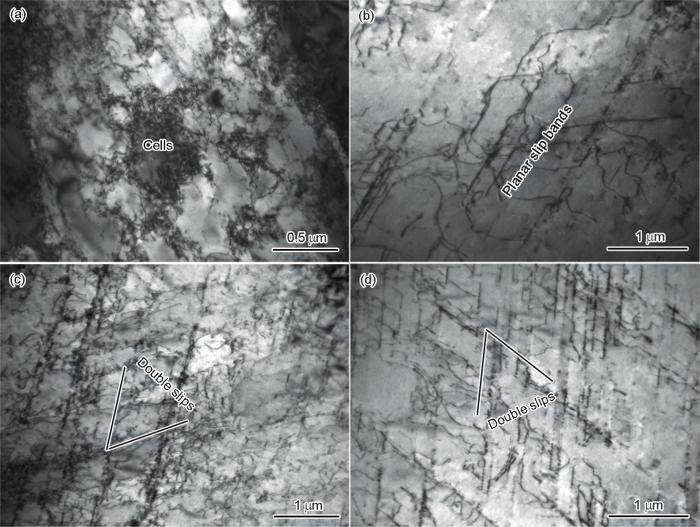

图8~10分别给出了4种Cu-Mn合金在3种应力幅(90、115和130 MPa)下疲劳后的微观结构。如图8所示,在应力幅90 MPa下,Cu-5%Mn合金的微观结构主要为波状滑移的位错胞结构,这些位错胞有的较为完整,而有的则较为松散(图8a)。对于Cu-10%Mn、Cu-15%Mn和Cu-20%Mn 3种合金,其位错滑移均限制在固定的滑移面上发生,形成了典型的平面滑移带结构(图8b~d)。对比3种合金中的平面滑移带形貌可以看出,随着Mn含量的增加(即短程有序度提高),平面滑移带的发展程度逐步提高,滑移带的间距变小,次滑移的开动变得更加频繁。综合以上观察可知,在小应力幅(90 MPa)下,Cu-Mn合金在拉-拉疲劳载荷下的位错滑移方式随着短程有序度提高逐渐由波状滑移转变为平面滑移,类似的现象在Cu-Al[2]、Cu-Zn[4]和Fe-Mn-C系TWIP钢[28]的疲劳研究中有过报道。

图8

图8

低应力幅(90 MPa)下Cu-Mn合金疲劳后样品内部微观结构的TEM像

Fig.8

TEM images of Cu-5%Mn (a), Cu-10%Mn (b), Cu-15%Mn (c), and Cu-20%Mn (d) alloys fatigued at low stress amplitude of 90 MPa

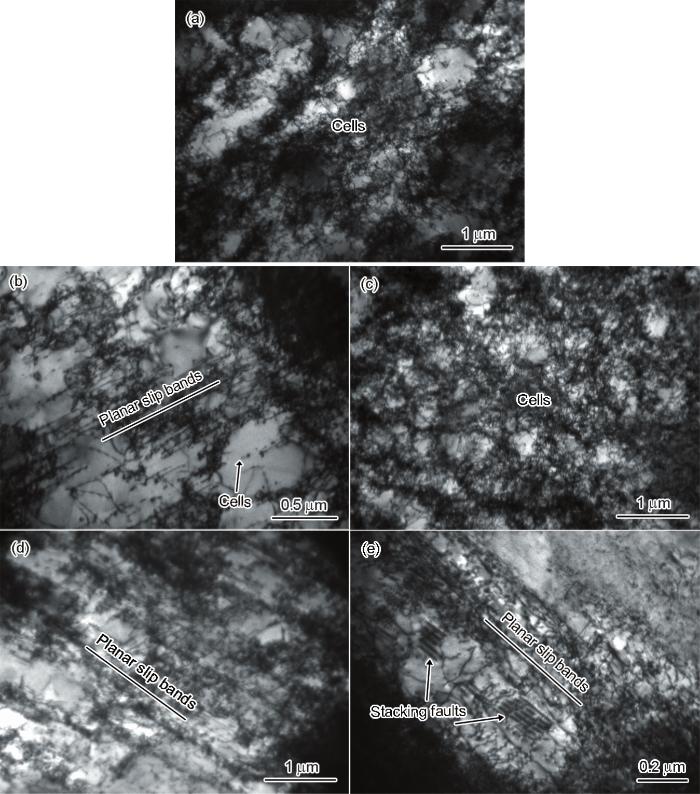

图9

图9

中等应力幅(115 MPa)下Cu-Mn合金疲劳后样品内部微观结构的TEM像

Fig.9

TEM images of Cu-5%Mn (a), Cu-10%Mn (b, c), Cu-15%Mn (d), and Cu-20%Mn (e) alloys fatigued at an intermediate stress amplitude of 115 MPa

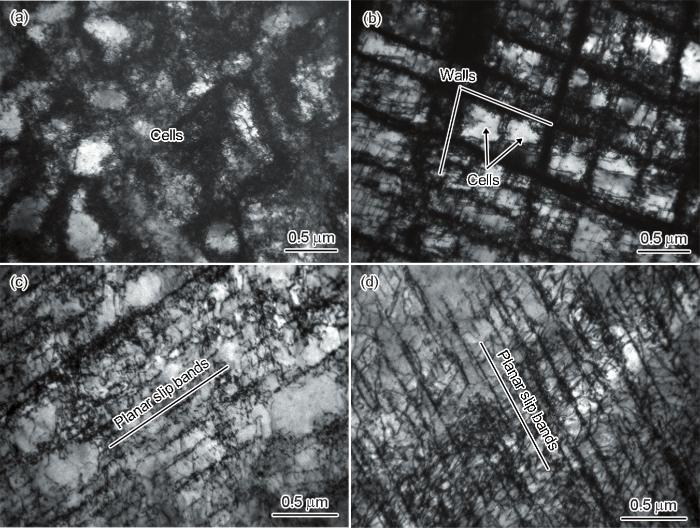

图10

图10

高应力幅(130 MPa)下Cu-Mn合金疲劳后样品内部微观结构的TEM像

Fig.10

TEM images of Cu-5%Mn (a), Cu-10%Mn (b), Cu-15%Mn (c), and Cu-20%Mn (d) alloys fatigued at a high stress amplitude of 130 MPa

当应力幅增至115 MPa,所有合金的位错密度均显著提升,如图9所示。位错胞仍为Cu-5%Mn合金的主要位错结构(图9a)。相较于低应力幅90 MPa下,此时Cu-10%Mn合金的内部结构出现了明显的改变:尽管此时仍可观察到位错的平面滑移痕迹(图9b),但松散的位错胞已经成为主导的位错亚结构(图9c),意味着应力幅的增加会促进位错交滑移的开动。应该指出的是,类似的现象也反映在循环周次对位错滑移方式的影响上。最近,本课题组[29]研究了Cu-10%Mn合金在疲劳载荷下的微观结构演化行为,发现随着循环周次增加,在位错密度提高的同时,合金的主导位错滑移方式由平面滑移逐步过渡为波状滑移。上述实验现象应该与以下2种机制有关:(1) 短程有序消耗机制[30],即由于短程有序结构本身的短程特性,使得其一旦被移动的位错切过或破坏,短程有序结构就不能被恢复。因此,随着应变的增加,合金中的短程有序结构会被移动的位错逐渐消耗,导致短程有序对交滑移的抑制影响减弱;(2) 螺位错湮灭距离(ys)增大机制[31,32],即外加载荷的增加显著提升了合金的内应力,从而增大了螺位错间的湮灭距离,导致位错的交滑移能力变强。不同于Cu-5%Mn和Cu-10%Mn合金,此时Cu-15%Mn和Cu-20%Mn合金的位错滑移方式并未因应变幅的增加而发生改变,平面滑移带仍为这2种合金的主导位错结构(图9d和e)。可见,高的短程有序度可以有效推迟或削弱因应力幅增加而引起的位错交滑移。

随着应力幅进一步增加到130 MPa,Cu-Mn合金的位错密度进一步增加(图10)。此时的Cu-5%Mn合金中,位错胞仍是主导的微观结构(图10a)。然而,此时Cu-10%Mn合金中却形成了沿着2个不同方向滑移的长直平行位错墙结构,如图10b所示。这些位错墙的形成也使得粗大的晶粒被分割成许多排列有序的“网格”,在这些“网格”中可观察到常规的位错胞结构。研究[33]表明,这种位错组态的形成是变形初期形成的平面滑移型位错结构和变形中后期交滑移频繁激活综合作用的结果。相似的结构也曾在高层错能Cu-Ni合金的单向拉伸变形中观察到[34]。如图10c和d所示,Cu-15%Mn和Cu-20%Mn合金的主导位错滑移方式仍然为位错的平面滑移。相较于前2个应力幅,此时平面滑移带的密度有所增加,且分布更为均匀。

综上,Mn含量(短程有序度)和加载条件(应力幅或循环周次)共同影响了Cu-Mn合金拉-拉疲劳的微观变形机制。随着短程有序度增加,Cu-Mn合金的位错滑移方式逐渐由波状滑移转变为平面滑移,从而增强了位错滑移的平面性;而应力幅或循环周次的增加则会提高合金中位错密度,这不仅导致短程有序结构被消耗,而且增大了螺位错的湮灭距离,进而促进了位错的交滑移。应该指出的是,更高的短程有序度有利于推迟或削弱因加载条件变化所引起的位错交滑移。

3 分析讨论

Cu-Mn合金的拉-拉疲劳寿命与应力幅之间的关系很好地符合经典的Basquin公式[18]。因此,通过分析短程有序对Cu-Mn合金疲劳强度系数和疲劳强度指数的影响,可以更好地帮助理解高层错能Cu-Mn合金拉-拉疲劳性能改善的本质原因。图11给出了Basquin关系在双对数坐标下的示意图,其中S-N曲线的延长线与纵坐标的交点即为σ

图11

图11

双对数坐标下S-N曲线示意图

Fig.11

Schematic of S-N curves in a lg-lg scale showing the effect of σ

3.1 短程有序对疲劳强度系数的影响

图12

由于所研究的Cu-Mn合金为单相fcc结构,且它们的平均晶粒尺寸大致相当,因此,Mn元素添加所引起的Rm的增加主要与固溶强化和加工硬化能力的改善有关,故

3.2 短程有序对疲劳强度指数的影响

3.2.1 变形均匀性的提高

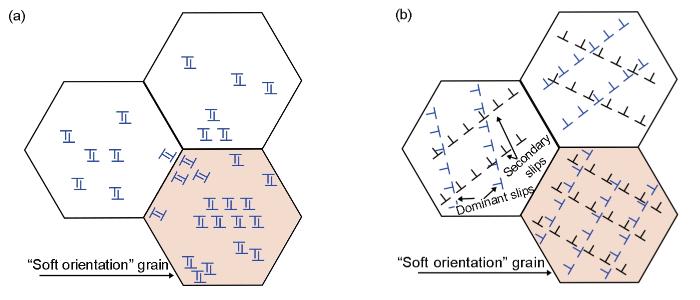

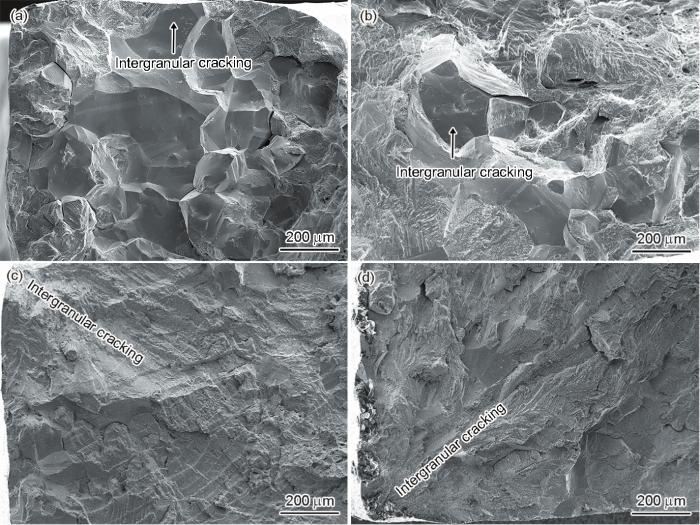

(1) 晶粒间的变形均匀性。由图5可知,短程有序度的增加可以有效降低晶界的开裂风险,而与之相对应的则是位错的滑移方式由波状滑移转变为平面滑移(图8~10)。由此可见,位错的滑移方式影响了晶粒间的变形均匀性。事实上,由于晶体内各晶粒间Schmid因子的不同,晶粒间的变形普遍存在着应变不匹配现象。在波状滑移主导的合金中,位错的滑移方式以交滑移为主,这导致在疲劳过程中,其内部的“软取向”晶粒会因优先产生大量位错的交滑移而出现严重的应变局部化,如图13a所示。因此,相邻晶粒间的应变不相容性将增大,从而造成晶界处的应力集中。不同于波状滑移,平面滑移除了可以抑制位错的交滑移外,还具有很强的次滑移开动能力。这是因为,在塑性变形的最初始阶段,平面滑移型金属中开动的主滑移主要集中在几个滑移带内,此时材料内部其他区域的位错密度很低。在这种情况下,受平面滑移本身较弱的潜在硬化特性影响,次滑移系的位错可以在很小的应力或应变下就被激活[41]。例如,对于平面滑移主导的Cu-16%Al单晶体,引起次滑移开动的塑性应变幅可以低至10-4,而在如此低的塑性应变幅下,纯Cu中只能观察到主滑移的开动[42]。因此,当平面滑移型金属承受疲劳载荷时,其内部的“软取向”晶粒能快速激活次滑移位错,其与主滑移位错就会相互交割,从而增加位错的临界滑移应力,如图13b所示。因此,“软取向”晶粒内与其他晶粒内位错的临界滑移应力之间的差别会逐渐减小。在这种情况下,具有更高短程有序度的Cu-20%Mn合金中的“软取向晶粒”与其他晶粒之间的协同变形能力就会增强,进而提高了晶粒间的变形均匀性。此外,晶界附近处开动的次滑移还可以通过调节塑性变形的方式来有效释放因位错塞积所造成的晶界应力集中,进一步提高晶粒间的变形均匀性(图6)。总之,位错滑移的平面性越高,合金在疲劳过程中参与协调变形的晶粒就会越多。因此,提高合金中的短程有序度,有利于提高Cu-Mn合金中晶粒间的变形均匀性。疲劳断口表面裂纹源区的SEM表征结果也验证了这一推论。如图14所示,随着Mn含量(即短程有序度)的增加,Cu-Mn合金的裂纹萌生区由典型的沿晶开裂特征逐渐转变为穿晶解理开裂特征。

图13

图13

滑移方式对Cu-Mn合金晶间变形均匀性影响的示意图

Fig.13

Schematics showing the effect of slip mode on the intergranular deformation homogeneity of Cu-Mn alloys

(a) wavy slip (b) planar slip

图14

图14

应力幅90 MPa下Cu-Mn合金疲劳后裂纹源区形貌的SEM像

Fig.14

SEM images showing the morphologies of fatigue source zone on the fracture surface of Cu-5%Mn (a), Cu-10%Mn (b), Cu-15%Mn (c), and Cu-20%Mn (d) alloys fatigued at a stress amplitude of 90 MPa

(2) 晶内的变形均匀性。滑移方式对晶粒内部变形均匀性的影响主要反映在对位错交滑移的抑制程度[43]。如图13a所示,在波状滑移型金属中,位错主要以交滑移的方式运动,这很容易导致其与来自于交滑移面的其他位错发生缠结,进而在增加位错团簇形成概率的同时也增加了位错湮灭的几率。因此,晶粒内部的位错分布极不均匀。此外,位错团簇周围的应力场也会加剧晶内的应变局部化效应[44]。因此,波状滑移材料晶内的均匀变形性普遍较差。相反,对于平面滑移型材料而言(图13b),位错的交滑移受到极大抑制,使得位错滑移限制在各个平行的滑移面内,因此显著降低了位错缠结和位错湮灭的几率,从而提高了晶内的变形均匀性。另外,平面滑移材料内更容易激活次滑移,而这会进一步分担主滑移的塑性变形,使得整体晶粒的变形更加均匀。最近,Shao等[28]认为,不同于层错能降低所诱发的平面滑移,源于短程有序破坏导致的平面滑移会在滑移带上形成应变局部化效应。这是因为,根据滑移面软化机制[13],一旦合金中短程有序结构被破坏,就相当于在合金内部引入了位错易滑移通道。因此,在随后的疲劳加载过程中,后续位错会更倾向于沿着短程有序结构被破坏的路径进行滑移以减小运动阻力。事实上,这也是Cu-20%Mn合金中疲劳裂纹易于沿滑移带萌生的主要原因(图6b)。尽管如此,随着Mn含量增加,滑移带分布均匀性的改善(图5)仍可充分表明,与波状滑移相比,由短程有序引起的平面滑移具有更强的晶内变形均匀性。

3.2.2 位错滑移可逆性的增强

式中,α和β为材料常数。可见,循环滑移的不可逆程度影响了材料的疲劳寿命:循环滑移的不可逆性越小,疲劳过程中材料越不容易形成损伤,疲劳寿命则相应地越高。因此,提高位错滑移的可逆性有利于增大材料的疲劳强度指数。有研究[1,27,45]报道,相比于波状滑移,位错的平面滑移因很少与其他交滑移面上的位错发生交互作用,故其具有更高的滑移可逆性。由Cu-Mn合金在拉-拉疲劳后的位错组态可知,短程有序度的提高有效增强了合金的位错滑移平面性。因此,可以推断Cu-Mn合金的变形可逆性随着短程有序度的提高而增强。事实上,一个最直接的证据就是,随着Mn含量的增加,Cu-Mn合金疲劳后样品表面的滑移带的挤出高度明显降低,如图5所示。

综上,随着合金中短程有序度的提高,Cu-Mn合金拉-拉疲劳载荷下位错滑移的平面性显著增强,从而提高了合金的强度、变形均匀性和位错滑移的可逆性,由此同时增大了合金的σ

图15

图15

短程有序对Cu-Mn合金拉-拉疲劳性能及变形微观结构影响的示意图

Fig.15

Schematic showing the effect of short-range ordering (SRO) on the tension-tension fatigue properties and deformation microstructures of Cu-Mn alloys

4 结论

(1) 随着短程有序度的提高,Cu-Mn合金的疲劳强度指数和疲劳强度系数同时提高,其拉-拉疲劳寿命显著改善。

(2) 在拉-拉疲劳载荷下,短程有序度的提高有效抑制了位错的交滑移,导致Cu-Mn合金的循环变形机制由位错波状滑移转变为平面滑移,相应地,Cu-Mn合金的表面损伤和挤出侵入程度明显降低。

(3) 疲劳强度系数的增大主要归因于Mn元素的固溶强化和平面滑移所引起的加工硬化能力的增强;疲劳强度指数的增大则源于平面滑移表现出的更高的变形均匀性和滑移可逆性。在以上2方面的共同作用下,Cu-Mn合金的拉-拉疲劳性能获得改善。

参考文献

Extremely-low-cycle fatigue behaviors of Cu and Cu-Al alloys: Damage mechanisms and life prediction

[J].

Enhanced cyclic deformation responses of ultrafine-grained Cu and nanocrystalline Cu-Al alloys

[J].

Significance of stacking fault energy in bulk nanostructured materials: Insights from Cu and its binary alloys as model systems

[J].

Cyclic softening behaviors of ultra-fine grained Cu-Zn alloys

[J].

The influence of alloying, temperature, and related effects on the stacking fault energy

[J].

Effect of solute atoms on stacking faults Cu-Ni and Cu-Mn systems

[J].

Transmission electron microscopy study of the stacking-fault energy and dislocation structure in CuMn alloys

[J].

Influence of stacking fault energy and short-range ordering on dynamic recovery and work hardening behavior of copper alloys

[J].

Dislocation multipoles and estimation of frictional stress in f.c.c. copper alloys

[J].

On the theory of short range ordering kinetics under special consideration of correlation effects

[J].

Cluster model of FCC solid solutions and composition interpretation of industrial alloys

[D].

面心立方固溶体的团簇模型及工程合金的成分解析

[D].

Heterogeneous deformation of concentrated Ni-Cr FCC alloys: Macroscopic and microscopic behavior

[J].

On the origin of planar slip in f.c.c. alloys

[J].

Experimental study of dislocation mobility in a Ti-6Al-4V alloy

[J].

Short-range order and its impact on the CrCoNi medium-entropy alloy

[J].

A good strength-ductility match in Cu-Mn alloys with high stacking fault energies: Determinant effect of short range ordering

[J].

Investigation of short-range order by electrical resistivity measurement

[J].

The exponential law of endurance tests

[A].

High-cycle fatigue properties and damage mechanisms of pre-strained Fe-30Mn-0.9C twinning-induced plasticity steel

[J].

Strain-controlled fatigue properties of steels and some simple approximations

[J].

The mechanisms and approaches for synchronously improving the strength and plasticity of classical metals

[D].

典型金属材料同步强韧化机制及方法研究

[D].

Enhanced fatigue resistance of Cu with a gradient nanograined surface layer

[J].

Control of intergranular fatigue cracking by slip homogeneity in copper II: Effect of loading mode

[J].

Grain boundary effects on cyclic deformation and fatigue damage

[J].

Influence of cyclic stress amplitude on mechanisms of deformation of a high nitrogen austenitic stainless steel

[J].

The criteria for microstructure evolution of Cu and Cu-Al alloys induced by cyclic loading

[J].

Low-cycle and extremely-low-cycle fatigue behaviors of high-Mn austenitic TRIP/TWIP alloys: Property evaluation, damage mechanisms and life prediction

[J].

Investigations on the microstructural evolution of Cu-Mn alloys under uniaxial tensile and fatigue loads

[D].

Cu-Mn合金在单向拉伸和疲劳载荷下的微观结构演化研究

[D].

Anomalous recovery of work hardening rate in Cu-Mn alloys with high stacking fault energies under uniaxial compression

[J].

Plastic-strain-amplitude dependence of dislocation structures in cyclically deformed <112>-oriented Cu-7at. pct Al alloy single crystals

[J].

Improving the stress-controlled fatigue life of low solid-solution hardening Ni-Cr alloys by enhancing short range ordering degree

[J].

Dislocation and twin substructure evolution during strain hardening of an Fe-22wt.%Mn-0.6wt.%C TWIP steel observed by electron channeling contrast imaging

[J].

Competitive effect of stacking fault energy and short-range clustering on the plastic deformation behavior of Cu-Ni alloys

[J].

Synchronously improved fatigue strength and fatigue crack growth resistance in twinning-induced plasticity steels

[J].

Investigations on tensile and fatigue properties of Cu-Al alloys

[D].

铜铝合金拉伸与疲劳性能研究

[D].

Optimizing the fatigue strength of ultrafine-grained Cu-Zn alloys

[J].

Investigations on compression and tension-tension fatigue behaviors of coarse-grained Cu-Ni alloys with high stacking fault energies

[D].

高层错能粗晶Cu-Ni合金的压缩和拉-拉疲劳行为研究

[D].

Fatigue damage and crack nucleation mechanisms at intermediate strain amplitudes

[J].

Crack nucleation and stage I propagation in high strain fatigue-I. Microscopic and interferometric observations

[J].

Impact of short-range clustering on the multistage work-hardening behavior in Cu-Ni Alloys

[J].

Investigation on the cyclic deformation behaviors of face-centered cubic crystals

[D].

面心立方晶体循环形变行为研究

[D].

Effects of dislocation slip mode on high-cycle fatigue behaviors of ultrafine-grained Cu-Zn alloy processed by equal-channel angular pressing

[J].

Investigation on fatigue properties optimization and mechanisms of two high-strength steels

[D].

两种高强钢疲劳性能优化及机理研究

[D].

Cyclic slip irreversibilities and the evolution of fatigue damage

[J].