高牌号硅钢热轧板沿厚度方向普遍存在梯度结构的织构与组织,次表层是剪切取向的细等轴晶区,而中心层则是α线取向(以旋转立方取向为主)的形变长条晶粒[1,2]。为了消除这种巨大的组织差异,需要在随后的常化退火过程中选择合适的温度和时间,使表层与中心层晶粒尺寸均匀。但是即使晶粒尺寸均匀,织构也不可能均匀,常化板的表层通常是弱化的剪切织构(Goss、黄铜型以及铜型3种剪切织构强度会发生变化),中心层则是接近{113}<361>织构[3]。这种织构梯度在一定程度上会以织构遗传方式带到成品板中,即在冷轧和最终再结晶退火过程中存在固定的织构遗传规律[3~7]。此外,如果常化退火不当,会造成表层等轴晶的长大与中心层形变长条晶粒的再结晶过程不同步,加剧表层与中心层晶粒尺寸的不均匀性。

Calvillo等[1]研究无取向硅钢热轧板时指出,表层的再结晶晶粒形成于剪切取向的形变基体,再结晶织构主要包含铜型织构({112}<111>)和黄铜型织构({110}<112>)。Matsuo等[8]对含3%Si (质量分数)的取向硅钢铸锭进行了90%压下量的热轧,观察到沿厚度方向存在组织梯度,表层为细晶,次表层为粗晶,而中心层为形变长条晶粒;Goss织构{110}<001>在表层细晶区强度较小,在次表层(约表层下20%~25%厚)具有最大强度。前期研究[9,10]指出,Goss取向晶粒主要是形变长条状;铜型取向晶粒以动态再结晶晶粒形式存在;黄铜取向晶粒位于2者之间,即细小等轴晶与长条形变晶粒共存。虽然已有较多对硅钢表层剪切织构的研究[11~17],但都只关注有利的Goss织构强度变化,很少关注铜型与黄铜型织构。对磁性有害的黄铜织构的存在会对磁性有利的Goss织构产生显著的影响[18],为了更定量精准化控制织构,就需要进一步考察3种剪切织构与动态再结晶细晶区的形成关系。

热轧板的组织与织构是影响最终产品磁性的主要因素,虽然工业连铸坯中存在大量{100}取向柱状晶,但热粗轧与热精轧之间短暂的高温停留会出现静态再结晶,使晶粒等轴化并消除柱状晶剪切组织。因此本工作在实验室通过不同压下量的热轧考察剪切条件下动态再结晶区及3种剪切织构的演变规律,澄清剪切应力下的动态再结晶规律,之后通过与工业热轧板剪切织构对比,考察2者的差异。

1 实验方法

使用工业Fe-2.5Si-0.8Al (质量分数,%)高牌号硅钢连铸坯,初始组织为{100}柱状晶,从连铸坯上切取3块尺寸为65 mm (长) × 50 mm (宽) × 30 mm (厚)样品,柱状晶长轴为轧面法向(ND)。初始铸坯在1100℃下保温20 min,分别二道次热轧至厚度14.4 mm (30 mm→21 mm→14.4 mm,52%压下量)、三道次热轧至厚度8.7 mm (30 mm→21 mm→14.7 mm→8.7 mm,71%压下量)和四道次热轧至厚度3.6 mm (30 mm→20 mm→10 mm→5 mm→3.6 mm,88%压下量),各道次间隔时间约为5 s。热轧后立即淬火,防止随后发生静态再结晶。从热轧板中分别切取尺寸为4 mm (轧向,RD) × 5 mm (横向,TD) × 14.4 mm (ND)的样品(52%压下量)、4 mm (RD) × 5 mm (TD) × 8.7 mm (ND)的样品(71%压下量)以及10 mm (RD) ×5 mm (TD) × 3.6 mm (ND)的样品(88%压下量)。对热轧板样品的侧面(RD-ND面)进行磨光和抛光后,使用4% (体积分数)硝酸酒精侵蚀30 s,在MV3000光学显微镜(OM)下观察,并采用配备EDAX DigiView 5电子背散射衍射(EBSD)的TESCAN VERA 3 LMH扫描电镜(SEM)和OIM软件采集88%压下量热轧板样品的组织与取向信息。为了定量表征动态再结晶区内3种剪切取向再结晶晶粒,将表层动态再结晶区内尺寸为12~30 μm的晶粒提取出来作为动态再结晶晶粒进行研究。由于初始柱状晶晶粒粗大,为了增加统计性,测定时每种热轧板切取4个样品,每个样品测定2个全厚度区域。典型织构的最大允许偏差角为15°。

选取含1.6%Si (质量分数) 2.5 mm厚的工业热轧板进行对比分析,从工业热轧板中截取尺寸为10 mm (RD) × 5 mm (TD) × 2.5 mm (ND)的样品进行微观织构测量和分析。定义参数距中心层相对位置S = a / (d / 2),其中a为与样品中心层距离,d为样品厚度,即S = 0为中心层,S = 1为表层。工业铸坯厚度230 mm,经热粗轧、热精轧后最终厚度2.5 mm (98.9%压下量)。与实验热轧板进行对比,考察88%~98.9%压下量之间进一步加大变形对剪切织构的影响。但由于热粗轧及热精轧之间有约30 s的等待过程,会发生一定程度的静态再结晶,因此实际热轧板晶粒承受的热轧压下量低于98.9%。

2 实验结果

2.1 剪切作用下动态再结晶区的演变

图1为52%、71%和88%热轧压下量时Fe-2.5Si-0.8Al硅钢显微组织的OM像。由图1a可知,52%压下量时,只在晶界(特别是小晶粒界面附近)附近出现小等轴晶(箭头所示),轧板中出现轧裂现象,主要原因是柱状晶粗大,轧制过程中受力不均匀所致。随着压下量增加至71%时,次表层晶粒内部剪切变形区内出现细带状分布的小等轴晶(如图1b中椭圆框所示)。压下量进一步增加到88%后,次表层动态再结晶程度显著提高,形成比较均匀的细晶区带(如图1c中矩形框所示),图1d为图1c中虚线框所示区域的放大图,可以清晰地观察到细小的等轴再结晶晶粒。初步观察表明,88%压下量热轧板次表层是由细晶组成的动态再结晶区;而71%压下量热轧板次表层没有连续的水平带状动态再结晶区,但存在少量带状分布的等轴状动态再结晶晶粒。热轧时剪切力分布很有规律[19,20],次表层剪切力最大,而动态再结晶区形成于次表层,这说明2者之间存在一定的联系。虽然初期在晶界附近观察到动态再结晶晶粒的形成,但由于柱状晶尺寸粗大,更多的是剪切力作用在晶内产生的不均匀区。

图1

图1

52%、71%和88%热轧压下量下时Fe-2.5Si-0.8Al硅钢显微组织的OM像

Fig.1

OM images of Fe-2.5Si-0.8Al silicon steel hot-rolled sheets with 52% reduction (a), 71% reduction (b), and 88% reduction (c), and enlarged view corresponding to dashed frame in Fig.1c (d) (Arrows in Fig.1a show the equiaxed grains, oval frame in Fig.1b shows the equiaxed grains in banded distribution, rectangle frames in Fig.1c show the dynamic recrystallization zones; RD—rolling direction, ND—normal direction)

2.2 动态再结晶区内外剪切织构分布特征

图2为88%压下量热轧Fe-2.5Si-0.8Al样品半厚侧面的EBSD分析,表1为再结晶晶粒与形变晶粒中3种剪切织构组分体积分数及其在剪切织构中的比例(共统计8个大区)。由图2c可知,铜型织构具有较高的强度。由图2b可知,铜型取向晶粒集中在动态再结晶区内及其周围形变基体处,而这些区域中有强的剪切作用及相对流动,显然铜型织构更容易在大剪切作用下形成。动态再结晶区内的变形是黏流性的方式,不同于中心层的纯晶体学滑移,因此在形变方式上存在差异。由表1可知,在88%压下量热轧板中,无论是再结晶晶粒还是形变晶粒,铜型织构在剪切织构中的比例都是最高的,相反地,Goss织构在剪切织构中比例最低。动态再结晶区有利于铜型织构的形成,不利于Goss织构的形成。热轧过程中板表层不同初始织构在剪切作用下会转变成不同的剪切织构[21],发生动态再结晶后的织构类型是否存在差异需要进一步明确。

图2

图2

88%压下量时Fe-2.5Si-0.8Al热轧板半厚侧面的EBSD分析

Fig.2

EBSD analyses of semithick Fe-2.5Si-0.8Al hot-rolled sheets with 88% reduction

(a) inverse pole figure (IPF) map (b) orientation distribution

(c) orientation distribution function (ODF), φ2 = 45° (φ1, Φ, φ2—Euler angles in orientation space)

表1 动态再结晶晶粒(晶粒尺寸12~30 μm)和形变晶粒(晶粒尺寸> 30 μm)中3种剪切织构组分的体积分数及其在剪切织构中的比例

Table 1

| Texture type | Dynamic recrystallization grain | Deformation grain | ||

|---|---|---|---|---|

| V | P | V | P | |

| Goss | 0.21 | 6.86 | 5.87 | 27.61 |

| Brass | 1.38 | 45.10 | 7.27 | 34.20 |

| Copper | 1.47 | 48.04 | 8.12 | 38.19 |

2.2.1 初始立方取向晶粒演变为动态再结晶区

初始取向不同会带来不同的剪切织构特征。选出5个区域,第1、2个区域与初始立方取向晶粒有关,第3、4个区域与初始25°旋转立方取向晶粒有关,第5个区域与初始旋转立方取向晶粒有关。图3为88%热轧压下量Fe-2.5Si-0.8Al样品全厚侧面区域1的EBSD分析。图3c展现了典型的剪切织构特征。由图3a和b可知,仅上表层存在动态再结晶区,并在上表层中观察到残留的立方取向区域,其正在向Goss取向区域(若隐若现的红色痕迹)过渡,这说明区域1来源于立方取向。热轧时表层立方取向区域在平面应变压缩与剪切共同作用下转到黄铜取向区域。由图3b可知,动态再结晶区被立方与Goss间的过渡织构以及黄铜型织构组分所包围。下表层动态再结晶区还未形成,但是出现Goss织构过渡区,此外,在Goss过渡区内部剪切带内出现铜型与黄铜型取向区域。从图3b中可以看出这个晶粒的初始取向是近立方取向,说明在剪切作用下立方织构转向Goss织构,Goss织构形成得早;且Goss织构并非稳定织构,在剪切作用下可以向着铜型织构和黄铜型织构转动,这与前期观察的结果[10]一致。为了定量表征动态再结晶晶粒中3种剪切织构,将表层动态再结晶区提取出来,提取的区域重新看作一个整体,如图3b中红色矩形框所示。筛选出区域内尺寸在12~30 μm的晶粒,并统计了其中剪切织构的体积分数,结果如图3d所示。可见,动态再结晶晶粒中黄铜取向晶粒体积分数最多,铜型取向晶粒体积分数次之,Goss织构组分体积分数最少。动态再结晶的发生会使Goss取向的晶粒转到其他取向。上表层的动态再结晶区还残留大量形变黄铜取向区域,没有充分完成再结晶。若随着压下量增加,动态再结晶程度增加,再结晶晶粒中剪切织构组分比例会发生变化。

图3

图3

88%热轧压下量Fe-2.5Si-0.8Al样品全厚侧面区域1的EBSD分析

Fig.3

EBSD analyses (region 1) of through thickness Fe-2.5Si-0.8Al hot-rolled sheets with 88% reduction

(a) IPF map (b) orientation distribution (c) ODF, φ2 = 45°

(d) volume fraction of shear textur components in dynamic recrystallized grains in red rectangular zone of Fig.3b

图4为88%压下量Fe-2.5Si-0.8Al样品全厚侧面区域2的EBSD分析。由图4a可知,上、下表层均存在动态再结晶区。图4a上表层初始近立方取向的晶粒在平面应变压缩与剪切共同作用下转到Goss与黄铜型取向。高温热轧时2种剪切取向的形变基体发生动态再结晶,最终形成了被Goss取向与黄铜型取向所包围的动态再结晶区。下表层初始立方取向的晶粒在平面应变压缩与剪切共同作用下转到铜型取向,形成了被铜型取向形变晶粒所包围的动态再结晶区,在动态再结晶区观察到Goss取向与黄铜取向的晶粒。由于形变协调的原因,这3种取向在动态再结晶区形成之前就已出现。不同取向混杂时更容易形成动态再结晶区。对动态再结晶晶粒中各剪切织构组分体积分数进行分析,结果如图4d所示。上表层的动态再结晶区中铜型织构组分最多,Goss织构组分最少,其不易在动态再结晶区内保留或形成。而下表层的动态再结晶区内黄铜织构组分最多。由此可知,不同取向的基体都会出现动态再结晶区,只是其内部剪切织构类型比例不同。相对于其他取向的形变基体来说,铜型取向的基体发生动态再结晶时,铜型取向的再结晶晶粒不易出现。大量形变铜型取向晶粒出现,但并没有在最表层或中心层检测到比较标准的旋转立方取向晶粒,而是存在近立方与30°旋转立方之间的过渡取向区域,如图4c所示。可知,近立方取向晶粒可转动到3种剪切取向,且在88%压下量的样品中心层存在。

图4

图4

88%热轧压下量Fe-2.5Si-0.8Al样品全厚侧面区域2的EBSD分析

Fig.4

EBSD analyses (region 2) of through thickness Fe-2.5Si-0.8Al hot-rolled sheets with 88% reduction

(a) IPF map (b) orientation distribution (c) ODF, φ2 = 45°

(d) volume fraction of shear texture components in dynamic recrystallized grains in red rectangular zones of Fig.4b

2.2.2 初始25°旋转立方取向晶粒演变为动态再结晶区

图5

图5

88%热轧压下量Fe-2.5Si-0.8Al样品全厚侧面区域3的EBSD分析

Fig.5

EBSD analyses (region 3) of through thickness Fe-2.5Si-0.8Al hot-rolled sheets with 88% reduction

(a) IPF map (b) orientation distribution (c) ODF, φ2 = 45°

(d) volume fraction of shear texture components in dynamic recrystallized grains in red rectangular zones of Fig.5b

图6为88%压下量Fe-2.5Si-0.8Al样品全厚侧面区域4的EBSD分析。图6a中存在上、下2个动态再结晶区,2个再结晶程度都比较高,铜型取向晶粒集中在动态再结晶区内。上表层动态再结晶区被Goss取向和黄铜取向形变晶粒所包围。由图6b可知,Goss取向与黄铜取向晶粒来自于同一初始立方取向晶粒。剪切作用下立方取向晶粒会转到Goss取向[12]。次表层的立方取向晶粒在平面应变压缩与剪切共同作用下转到黄铜型取向。下表层黄铜取向晶粒来自于初始25°旋转立方取向晶粒,少量的Goss和铜型形变取向晶粒出现在表面区域。这3种剪切形变取向在动态再结晶发生前就已经存在,是同一初始晶粒形变协调后的结果。由图6d可知,动态再结晶晶粒中铜型和黄铜型织构占剪切织构的主体,且铜型织构组分略多于黄铜织构。Goss织构组分在动态再结晶区内的比例远少于形变基体。注意到图6c中铜型织构强度很弱,但体积分数却很大,表明这类取向晶粒的取向偏差很大,远未达到准确取向的位置。相比之下,黄铜织构的强度很高,说明对应晶粒取向偏差小。

图6

图6

88%热轧压下量Fe-2.5Si-0.8Al样品全厚侧面区域4的EBSD分析

Fig.6

EBSD analyses (region 4) of through thickness Fe-2.5Si-0.8Al hot-rolled sheets with 88% reduction

(a) IPF map (b) orientation distribution (c) ODF, φ2 = 45°

(d) volume fraction of shear texture components in dynamic recrystallized grains in red rectangular zones of Fig.6b

2.2.3 初始旋转立方取向晶粒转变为动态再结晶区

图7为88%压下量Fe-2.5Si-0.8Al样品全厚侧面区域5的EBSD分析。由图7a可知,上表层动态再结晶区内再结晶程度显著,上表层动态再结晶区被黄铜型取向和铜型取向形变基体所包围,2者来自同一初始25°旋转立方取向晶粒,如图7b所示。铜型取向晶粒是25°旋转立方取向晶粒在平面应变压缩与剪切共同作用的结果。下表层动态再结晶区还未形成,主要被铜型取向形变基体包围。次表层旋转立方取向晶粒在剪切作用下转到铜型取向,逐渐向动态再结晶区过渡,图7c也展示了旋转立方取向与铜型取向之间的过渡关系。动态再结晶区形成前,3种形变剪切织构陆续出现,形成3种织构混合存在的状态。由图7d可知,动态再结晶晶粒中铜型织构组分体积分数最大,而Goss织构组分体积分数最小。若热轧压下量进一步增加,下表层动态再结晶区完成后,其内部剪切织构组分的比例将会发生变化。

图7

图7

88%热轧压下量Fe-2.5Si-0.8Al样品全厚侧面区域5的EBSD分析

Fig.7

EBSD analyses (region 5) of through thickness Fe-2.5Si-0.8Al hot-rolled sheets with 88% reduction

(a) IPF map (b) orientation distribution (c) ODF, φ2 = 45°

(d) volume fraction of shear texture components in dynamic recrystallized grains in red rectangular zone of Fig.7b

2.3 动态再结晶区外形变基体取向特点

多数情况下,动态再结晶发生前,由于形变协调的原因,多种剪切形变取向晶粒已经形成。图8为52%、71%以及88%压下量热轧板中3种剪切形变织构组分的体积分数。由图8可知,铜型形变织构组分在88%压下量热轧板中的比例明显多于52%和71%压下量热轧板样品,表明铜型织构是在较大剪切形变量下形成的,即铜型织构与动态再结晶区有更加密切的关系。88%热轧压下量样品中,不仅动态再结晶铜型织构组分具有高的比例,而且铜型形变织构组分的比例也高于另2种剪切织构组分。Goss取向晶粒不易出现在动态再结晶区附近,原因在于动态再结晶区附近剪切力太大,所受σ31 (位于轧面指向轧向的剪切力)作用的效果明显,使得已经形成的Goss取向晶粒绕TD轴旋转55°到铜型取向,如图3b中的下表层。但是随着热轧压下量的增加,Goss织构组分体积分数却呈现上升趋势,如图8所示,原因是热轧压下量的增加促进亚稳的立方取向晶粒转向Goss。黄铜织构组分出现在动态再结晶区与形变区域的比例一样,都具有很大的比例,黄铜织构的形成不受是否形成动态再结晶区的影响,总体来看较容易出现。

图8

图8

不同压下量Fe-2.5Si-0.8Al热轧板中形变剪切织构组分体积分数变化

Fig.8

Volume fractions of shear texture components in deformation grains of Fe-2.5Si-0.8Al hot-rolled sheets with 52%, 71%, and 88% reductions

Goss织构有利于硅钢的磁性能,而Goss形变织构受2个因素影响,一个是强的剪切作用,88%压下量热轧过程中产生的动态再结晶区附近具有大的剪切力,使已经形成的Goss取向晶粒转到其他剪切取向,从而抑制了Goss取向晶粒的形成;另一个因素是热轧压下量的增加会促进立方取向晶粒转向Goss取向,对Goss织构的形成有利。随着压下量的进一步增加,当表层残留的立方取向晶粒大部分转到Goss取向后,仅剩强剪切力因素的影响时,Goss形变织构体积分数将呈现下降趋势。

2.4 工业热轧板中剪切织构特征及其与实验室热轧板对比

工业含1.6%Si热轧板由230 mm厚热粗轧到厚度约40 mm,再经7道次连轧完成热精轧至厚度2.5 mm,中间有30 s左右的停顿,会发生亚动态再结晶和静态再结晶,但中心层的α线取向形变晶粒很少发生变化,最后总热轧压下量约为98.9%。后续经冷轧及退火生产0.35 mm厚的成品板。热轧后因有热卷取,会发生一定程度的再结晶及晶粒长大,即热轧板中心层晶界处也可观察到小等轴晶[3]。因此,从工业热轧板上得不到纯剪切动态再结晶组织及织构的原始信息。从工业热轧板组织与3种剪切织构随厚度的分布看,大约板厚的一半甚至2/3都由等轴晶组成,即等轴晶组织占据板厚的50%~70%。其区域尺寸与实验室88%压下量热轧板的等轴晶区差不多,只是工业板组织更均匀、更完整[3],且次表层晶粒尺寸也大于实验室热轧板中的动态再结晶晶粒尺寸。

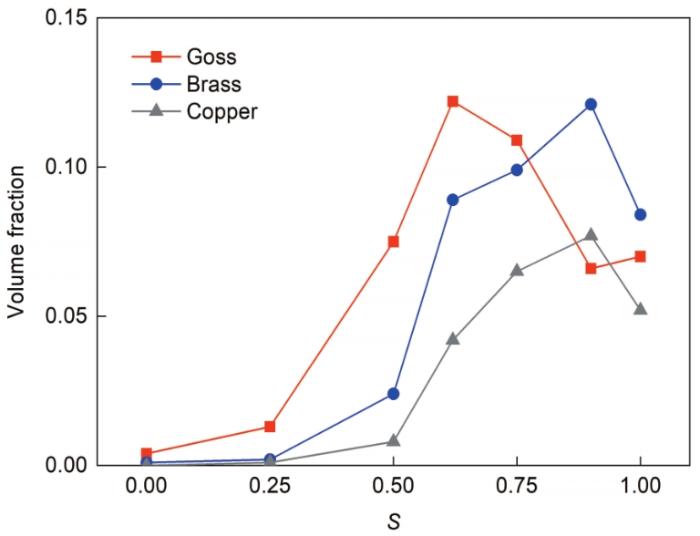

图9为1.6%Si硅钢工业热轧板中3个典型厚度位置(S = 0.9、S = 0.5、S = 0)测定的轧面取向分布图,图10为不同厚度位置3种剪切织构组分体积分数曲线。可以看出,表层为等轴晶,3种剪切取向的晶粒均匀分布,如图9a所示。轧板1/4厚度处存在少量的形变长条晶粒,α线取向晶粒出现,3种剪切织构中仅存在Goss织构,如图9b和e所示。中心层是α线取向形变长条晶粒,其中强度最高的是{112}<110>织构,如图9c和f所示。与图3、6和7中心层的晶粒取向不同的原因是精轧前实现了再结晶,细化了组织,所以精轧后中心层晶粒的取向提前转到稳定的{112}<110>。可见,热轧压下量由88%继续加大至98.9%时,剪切织构及剪切组织会进一步发生变化。由图10可知,Goss织构及黄铜织构组分体积分数高于铜型织构。黄铜织构组分在靠近表层含量最多,Goss织构组分则在靠近中心的次表层含量最高。

图9

图9

2.5 mm厚1.6%Si硅钢工业热轧板不同厚度位置的IPF图及ODF

Fig.9

IPF-Z maps (a-c) and φ2 = 45° section ODF (d-f) in different thicknesses of industrial hot-rolled sheets (TD—transverse direction)

(a, d) S = 0.9 (S—relative position from center) (b, e) S = 0.5 (c, f) S = 0

图10

图10

2.5 mm厚1.6%Si硅钢工业热轧板不同厚度位置3种剪切织构组分体积分数

Fig.10

Volume fractions of shear texture components in different thicknesses of industrial hot-rolled sheets (Allowable deviation angle is 15°)

3 分析讨论

3.1 动态再结晶区形成原因及剪切织构特征

动态再结晶区并非被单一的剪切织构组分所包围。多数情况下,动态再结晶发生前,由于形变晶粒协调的原因,多种剪切形变织构已形成。次表层剪切作用较大,形变协调到一定程度后,发生动态再结晶以抵消过高的储存能。

除了动态再结晶区内具有较高比例的铜型取向再结晶晶粒外,动态再结晶区附近也更容易出现铜型取向晶粒,主要原因有如下2点:(1) 从剪切力作用大小考虑,铜型取向晶粒多来自于旋转立方取向晶粒[12],而此取向具有较高的稳定性[23],不管是形变还是退火过程中都会稳定保留,所以铜型取向晶粒的形成需要更大的剪切作用来摆脱旋转立方取向晶粒的稳定性。而细晶区作为一个整体对周围形变基体的剪切作用也可能较大,所以对于铜型织构的形成来说,动态再结晶区附近无疑是有利的位置;(2) 从来源考虑,铜型取向晶粒来自于旋转立方取向晶粒。由于轧制过程中应变状态的不均匀性,靠近中心层的晶粒最先受到平面应变作用发生形变,之后再受到剪切作用。平面应变作用下初始{100}取向晶粒向旋转立方取向过渡[21,23,24],大形变量下,立方取向及25°旋转立方取向区域已较少,在25°~45°之间的近旋转立方取向晶粒增多,增加了铜型织构的来源,如图7a上表层动态再结晶区下侧形变基体。

3.2 与工业热轧板表层剪切织构和组织对比以及剪切织构控制的意义

虽然实验室热轧不能完全反映实际工业热轧表层剪切织构的形成情况,但实验室热轧所获得的信息更接近真实的剪切织构形成过程。通过对比实验室热轧板与工业热轧板剪切织构,考虑初始铸坯厚度和总热轧压下量的差异、热精轧前保温的温度和时间以及卷取温度的影响,就可分析出实际规律,从而有效调控织构,改善磁性能。与实验室热轧板相比,工业热轧板不再是来自强初始取向及形貌各向异性的柱状晶组织。其原因在于工业铸坯厚度(230 mm)远大于实验室铸坯厚度(30 mm),从而使得工业铸坯轧制次数增多,温度流失加快,而工业铸坯质量远大于实验室铸坯使得冷却变慢,轧制次数与质量因素共同影响下使得铸坯经过六道次(远多于实验室轧制次数)热粗轧轧至40 mm厚(82.6%压下量)时温度依然较高,30 s的停顿至少能使表层完成再结晶,中心层部分再结晶。如果中心层是等轴晶,有可能整个板厚都完成再结晶,此时已经失去了柱状晶组织特征。表层为剪切织构,中心层为亚稳定的{100}织构,随后经94%压下量(与本实验88%较接近)精轧到厚度2.5 mm后进行高温卷取,高温卷取会提高再结晶量,弱化表层剪切织构,但不会消除剪切织构。最终表层为剪切织构的均匀等轴晶组织,而中心层为α线取向的形变长条晶粒。

铜型取向晶粒冷轧后会转到旋转立方取向[4,25],其再结晶的难易取决于晶粒尺寸,大尺寸晶粒轧制后内部取向差小,形变储能低,难以再结晶[26,27]。Goss取向晶粒冷轧及再结晶行为已有很多研究[5,28],初始晶粒尺寸较小时,形成{111}<112>织构。黄铜型织构组分具有较高的体积分数,其冷轧后一般转变为{113}-{111}<110>织构[6],但再结晶织构比较复杂。近期使用取向硅钢成品板,对黄铜取向岛晶进行冷轧退火的准原位检测结果表明,黄铜取向晶粒再结晶后可形成有利的25°旋转立方织构,也可形成不利的近黄铜织构,后者在无取向钢成品板中经常检测到。而1.6%Si无取向钢成品板中常存在有利的25°旋转立方织构,其是否来自热轧板的黄铜剪切织构值得进一步验证。

从工业热轧板的剪切织构信息看,次表层的Goss和黄铜剪切织构是工业产品的主要特点,在后续的常化、冷轧、再结晶退火中,不但表层与中心层组织织构不同,而且表层的Goss与黄铜织构也会产生差异,并影响磁性。如果工业板热轧的开轧温度、终轧温度和卷取温度显著变化,热轧板表层的剪切织构及组织还会变化,这些都需要加以考虑和控制。

4 结论

(1) 30 mm厚初始Fe-2.5Si-0.8Al铸坯在88%压下量热轧后,因显著的表层剪切力作用造成沿厚度方向组织的不均匀,可以沿厚度方向观察到残留的初始{100}取向晶粒,有助于确定出剪切作用和平面应变作用下{100}取向晶粒不同的取向演变规律。

(2) 动态再结晶区内及其周围的铜型取向晶粒多于周围没有动态再结晶的纯形变基体,表明铜型织构是在更高的热轧压下量以及大的剪切作用下出现的。动态再结晶细晶区内及其附近的Goss织构组分明显少于铜型和黄铜型织构组分。

(3) 动态再结晶区内的织构特征是3种剪切织构共存,并且动态再结晶区都是被多种剪切形变取向所包围。由于形变协调的作用,3种剪切织构在动态再结晶区形成前就已出现。

(4) 工业1.6%Si热轧板中等轴晶组织占据板厚的50%~70%。对于剪切织构来说,靠近中心的次表层处Goss取向体积分数最大,最表层区域内黄铜型取向体积分数最大。

参考文献

Microstructure characterization by EBSD of hot rolled high-silicon steel

[J].

Hot rolling simulation for non-oriented electrical steel

[J].

The influence of normalization temperatures on different texture components and magnetic properties of nonoriented electrical steels

[J].

The development of rolling textures in low-carbon steels

[J].

Cold-rolled textures of silicon-iron crystals

[J].

Effect of {110}<229> and {110}<112> grains on texture evolution during cold rolling and annealing of electrical steel

[J].

Analysis on grain boundary effects of columnar grained electrical steel

[J].Columnar grains show their special characteristics of morphological and crystallographic anisotropies, and thus markedly influence the microstructure and texture evolution during rolling and annealing process in electrical steel. The rolling and annealing microstructure and texture of three columnar grained samples with the long axes arranged along different directions were investigated by means of XRD and EBSD techniques, and the effects of columnar grain boundaries were analyzed from the view point of geometry-induced interaction and orientation-induced interaction. The results indicated that, prominent microstructure and texture gradients caused by the surface shearing during hot rolling inherited to subsequent cold rolling and annealing in columnar grained samples. The difference in morphological anisotropy of initial columnar grain boundaries in the three samples were eliminated after hot rolling, while a same type structure of anisotropic grain boundaries was formed. However, the crystallographic anisotropies of the samples were changed before cold rolling, and it caused that the evolution of the microstructure and texture during subsequent cold rolling and annealing was different with directly cold rolling process in previous work. This feature produced a graded microstructure and texture relationship between hot rolled samples and finally annealed samples. In this work, it mainly focused on the {100}-oriented regions at grain boundaries, because the {100} texture was most beneficial to the magnetic property of electrical steel.

电工钢柱状晶热、冷轧时晶界作用分析

[J].利用XRD和EBSD研究了长轴分别平行于轧向(RD)、横向(TD)和轧面法向(ND)的柱状晶样品在热轧、冷轧及退火过程中的组织、织构演变规律, 并分别从几何诱导和取向诱导两个方面分析了晶界的交互作用. 结果表明, 热轧时由表面摩擦剪切作用引起的组织和织构梯度直接影响并遗传给后续冷轧及退火样品. 热轧后, 不同样品的初始晶粒形状各向异性差异消失, 形成相同的各向异性晶界组织, 但晶体学各向异性发生改变, 导致随后冷轧、退火组织及织构的变化均不同于直接冷轧的柱状晶样品. 研究中特别关注了对磁性能有利的{100}取向区域与晶界的关系.

Origin and development of through-the-thickness variations of texture in the processing of grain-oriented silicon steel

[J].

Orientation evolutions during hot rolling of electrical steel containing initial columnar grains

[J].

Texture evolution of columnar grains in electrical steel during hot rolling

[J].

Texture development and simulation of inhomogeneous deformation of FeCr during hot rolling

[J].

Formation of the Goss orientation near the surface of 3 pct silicon steel during hot rolling

[J].

Study of local microstructure and texture heterogeneities in hot rolled CGO Fe-3%Si sheets

[J].

A study of local microstructure and texture heterogeneities in a CGO Fe3%Si alloy from hot rolling to primary recrystallization

[J].

Characterization of global and local textures in hot rolled CGO Fe3%Si

[J].

Effect of carbon on texture formation in electrical steel Fe-3% Si under hot rolling

[J].

The origins of the Goss orientation in non-oriented electrical steel and the evolution of the Goss texture during thermomechanical processing

[J].

Behaviors of brass texture and its influence on Goss texture in grain oriented electrical steels

[J].

电工钢中黄铜织构行为及其对Goss织构的影响

[J].本文通过EBSD取向成像技术检测追踪了取向硅钢热轧、脱碳退火及二次再结晶过程中黄铜取向晶粒的形成规律. 结果表明, 黄铜取向的形成是热轧时Goss取向在剪切力作用下向铜型取向转动受阻而绕法向转动的结果. 与Goss晶粒和{111}取向晶粒类似, 黄铜取向和 {111}取向晶粒之间存在形变与再结晶相互转化的密切关系; 二次再结晶时若抑制剂钉扎控制不当, 在次表层的Goss晶粒快速长入中心层之前, 黄铜取向晶粒已长成大尺寸并接触样品表面, 随后的Goss大晶粒就很难吞并黄铜取向晶粒.

Finite element modelling of effects of roll gap geometry in hot rolling

[J].

The influence of friction on the texture formation of a IF steel during hot rolling in the ferrite region

[J].

Relationship between the initial {100} textures and the shear textures developed in sheet surface during hot rolling of non-oriented silicon steel

[J].

Grain refinement by high temperature plane-strain compression of Fe-2%Si steel

[J].

Effects of rolling reduction and annealing temperature on the recrystallization structure of solidified columnar crystals in a 19% Cr ferritic stainless steel

[J].

Microbands in a rolled Si-Fe crystal and their role in recrystallization

[J].

Influence of rolling direction on the texture evolution of Fe-3%Si alloy

[J].

轧制方向对Fe-3%Si合金织构演变规律的影响

[J].形成锋锐的Goss织构是取向硅钢获得优异磁性能的关键, 初始样品表层中较强的Goss织构对最终的强Goss织构起重要作用. 本文通过改变硅钢冷轧方向获得不同的初始织构及初始组织, 考察热轧板表层及中心层不同的组织及织构的进一步变化对一次冷轧、中间退火、二次冷轧及脱碳退火、二次再结晶退火后的织构及组织变化规律的影响. 探讨了这些特殊方式制备的样品中Goss织构的形成条件. 结果表明, 强烈的初始组织及织构的差异随轧制及退火次数的增多逐渐消失; 最终二次再结晶都可顺利进行, Goss织构及磁性能差异并不大. 虽然初始样品中Goss织构的强弱差异很大, 但因各阶段都可以形成较强的 {111}织构, 弥补了初始样品中Goss织构过弱的不足, 因此轧制方向及初始组织都对最终的织构影响不大. 研究还证实了立方织构的遗传性; 横向轧制是消除稳定的{112}轧制织构的有效方法.

On the recrystallization of 3%Si-Fe (001)[110] single crystal

[J].

Evolution of microstructure and textures of {100} initial texture in an electrical steel

[J].

电工钢中{100}织构的演变规律

[J].