Ti及钛合金具有比强度高、耐蚀性及耐热性好、冲击韧性好等优点,被誉为钢铁、铝材之后处于发展中的“第三金属”和“战略金属”,广泛应用于航空航天、海洋、汽车、国防等领域[1~4]。Ti-6Al-4V (TC4)合金具有综合性能好和制造成本低等优点,因此在航空工业领域中的应用最为广泛[5~7]。合金的服役环境决定了其承受载荷的种类。TC4合金在航空航天中的应用,主要受到准静态载荷的作用,相关组织结构和性能的关系已得到了非常广泛的研究和关注[8,9]。但是,在国防军事领域,TC4合金作为装甲材料主要受到高应变率载荷的作用。与准静态加载相比,在高应变率载荷下,TC4合金由于受到瞬时高过载的作用,容易形成剪切局域化而产生热塑性失稳,从而出现绝热剪切现象(绝热剪切现象是指在局域化剪切变形过程中,积累在材料内部的热量在短时间内来不及散失,使整个变形过程可以看作绝热状态的一种现象[10,11]。在绝热剪切变形过程中材料内部会伴随着一个剪切变形高度局域化的窄带区(绝热剪切带)形成)[10],导致材料的承载能力快速下降[10~12]。绝热剪切被认为是材料断裂失效的前兆[13,14],因此前期人们对TC4合金中的绝热剪切现象做了大量研究。Peirs等[15]在对近α态TC4合金的强迫剪切实验中,观察到了剪切带的演变和裂纹的形成,表明微裂纹和微孔隙在剪切带内的起始位置不同。Lee等[16]通过对不同片层间距的TC4合金魏氏组织进行动态扭转实验,结果表明,剪切带宽度随片层宽度的增大而减小。Zheng等[17]通过对TC4合金的动态压缩实验,发现双态组织β转变区中片层α相片层越宽,组织的绝热剪切敏感性越低。

以上工作多是针对某一组织结构状态TC4合金的绝热剪切现象开展的研究,而对于不同组织状态TC4合金的绝热剪切现象的系统研究报道相对较少。因此,本工作通过不同的热处理制度获得了等轴、片层和双态3种微观组织特征的TC4合金,并进一步采用分离式Hopkinson压杆进行不同剪切应变速率下的强迫剪切实验,系统分析了组织特征和剪切应变速率对TC4合金动态力学性能和绝热剪切敏感性的影响,以期为TC4合金的工程应用提供指导。

1 实验方法

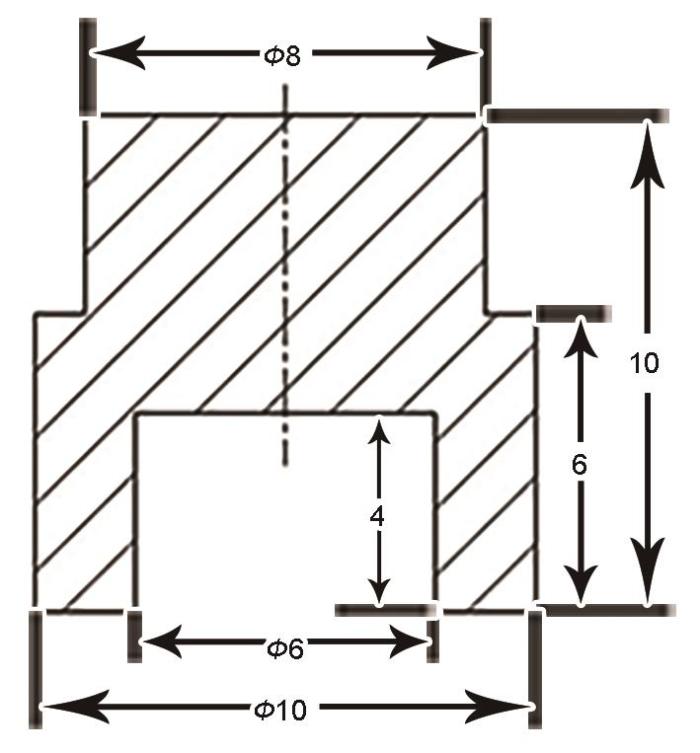

实验采用12 mm 厚的TC4钛合金板,其化学成分(质量分数,%)为:Al 5.5~6.8,V 3.5~4.5,Fe ≤ 0.3,C ≤ 0.1,N ≤ 0.005,H ≤ 0.015,O ≤ 0.2,Ti余量。采用不同的热处理制度,对TC4钛合金板进行退火处理,具体的热处理工艺为:HT1:950℃保温4 h、炉冷;HT2:1050℃保温0.5 h、空冷;HT3:950℃保温1 h、水冷 + 550℃保温4 h、炉冷。热处理后的合金采用电火花线切割切成帽形试样,其尺寸如图1所示。利用分离式Hopkinson压杆进行强迫剪切实验,实验装置及其数据采集处理系统参见文献[18]。强迫剪切实验过程中,在室温下通过调节气压实现剪切应变速率在1.0 × 103~1.0 × 104 s-1 范围内对试样进行动态加载。采用9 kW辐射光源为单色CuKα 的Smartlab X射线衍射仪(XRD)分析样品的物相组成,扫描范围为20°~80°,扫描速率为10°/min。采用JSM-7001F场发射扫描电子显微镜(SEM)观察样品的微观组织。扫描样品经机械研磨抛光后,利用配比为1 mL HF + 2 mL HNO3 + 60 mL H2O的腐蚀液进行腐蚀,腐蚀时间为10 s。此外,利用金相分析软件Image J估算两相的体积分数。利用金相分析软件Nano measurer 测量α相晶粒尺寸和剪切带的宽度。

图1

式中,L为子弹长度;C0为压杆中纵波的传播速率。

本工作所采用分离式Hopkinson压杆的压杆材质为马氏体时效钢;子弹长度为300 mm;压杆中纵波速率约为5000 m/s。由

2 实验结果与分析

2.1 热处理后微观组织分析

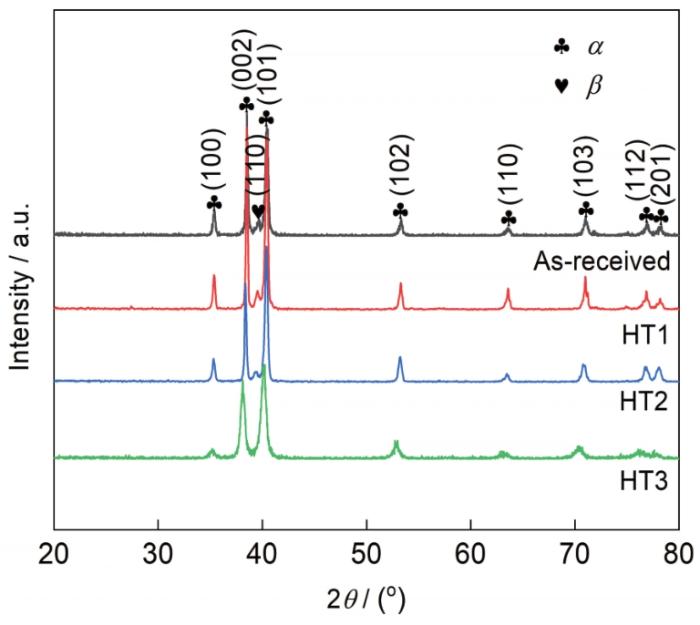

图2为TC4合金原始试样以及经过不同热处理后3种试样的XRD谱。从图中可以看出,4种试样的XRD谱均由9个尖锐的衍射峰组成。通过与标准的PDF卡片对比可知,4种试样均由hcp结构的α相和bcc结构的β相组成。此外,可以发现α相的主峰(101)明显高于β相主峰(110),说明4种试样均以α相为主相。结合后续对样品显微组织结构特点分析(详见图3及相关描述),经HT1处理后得到的组织为等轴组织,经HT2处理后得到的组织为片层组织,经HT3处理后得到的组织为双态组织。通过对比4种组织TC4合金的衍射峰发现,β相主峰强度由强到弱依次为:等轴组织、原始组织、片层组织、双态组织,表明等轴组织TC4合金中β相含量最高。

图2

图2

TC4合金原始试样和经过不同热处理后的XRD谱

Fig.2

XRD spectra of TC4 alloy as-received and after different heat treatments

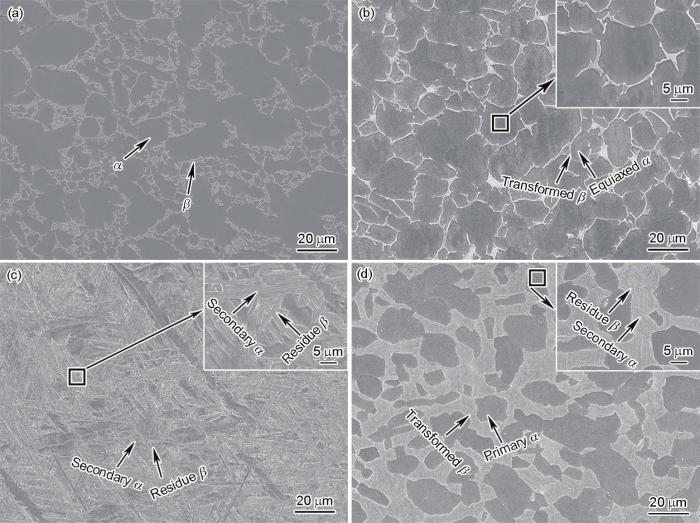

图3

图3

不同组织TC4合金的SEM像

Fig.3

SEM images of TC4 alloy with different microstructures (Insets show the magnified images)

(a) as-received (b) equiaxed microstructure

(c) lamellar microstructure (d) bimodal microstructure

图3为不同组织TC4合金的SEM像。从图中可以看出,原始试样的显微组织由晶粒尺寸相差较大的α相和晶间β相组成(图3a)。经过HT1处理后,试样的显微组织主要由等轴状α相和分布在α相晶间的β转变区组成,为等轴组织(图3b);经过HT2处理后,试样的显微组织由沿不同取向排列的片层状或针状α相以及分布在α相内部和晶界处的β相组成,为片层组织(图3c);经过HT3处理后,试样的显微组织由初生等轴状α相和β转变区组成,其中β转变区主要是由次生片层状α相和少量残余β相组成,为双态组织(图3d)。3种组织状态的形成与命名与之前TC4合金的相关报道[13,23~26]一致。经金相分析软件测量得出,原始组织中α相体积分数约为97%,平均晶粒尺寸为(11.30 ± 6.83) μm。等轴组织中α相体积分数约为85%,平均晶粒尺寸为(13.50 ± 6.10) µm,说明该组织以α相为基体,这与XRD分析结果相吻合。片层组织中片层α相平均宽度为(380.0 ± 35.7) nm。双态组织中α相体积分数约为95%,其中初生α相晶粒平均晶粒尺寸为(11.9 ± 5.63) µm。

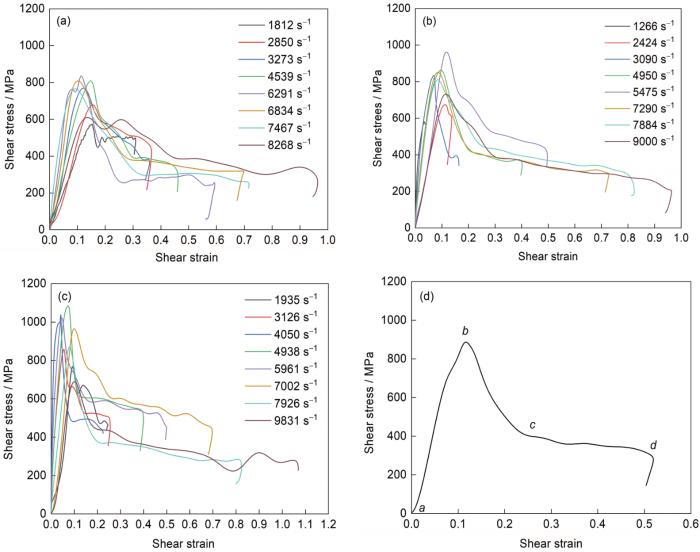

2.2 剪切应力-应变关系

图4为不同组织TC4合金的剪切应力-应变曲线随剪切应变速率的变化。从图中可以看出,3种组织TC4合金在强迫剪切变形过程中,都经历了3个阶段。具体以等轴组织TC4合金在剪切应变速率为7467 s-1时的剪切应力-应变曲线为例详细说明(图4d):a~b阶段,剪切应力随应变的增加而快速增加,此阶段应变硬化效应占主导;根据不稳定变形的最大应力准则[27],b点为不稳定变形的起始点和绝热剪切带的萌发点;b~c阶段,随着剪切应变的增加,剪切应力快速减小,此阶段热软化效应占主导;c~d阶段,剪切应力变化较小,形成了应力平台,这是热软化效应产生的绝热温升与应变硬化效应之间相互竞争的结果。这与Wang等[28]对Ti-5Mo-5V-8Cr-3Al合金的强迫剪切变形过程的划分相吻合。

图4

图4

不同组织TC4合金在不同剪切应变速率下的动态剪切应力-应变曲线

Fig.4

Dynamic shear stress-strain curves of TC4 alloy with different microstructures at different shear strain rates

(a) equiaxed microstructure (b) lamellar microstructure

(c) bimodal microstructure (d) the shear strain rate of equiaxed microstructure is 7467 s-1

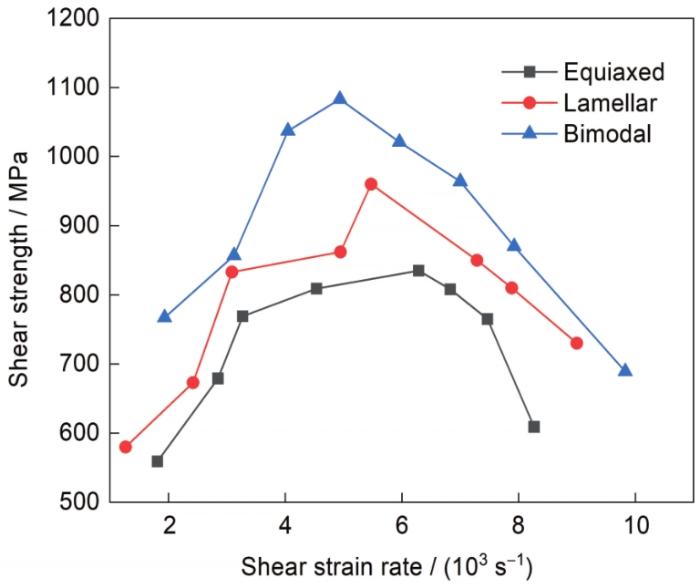

图5为不同组织TC4合金的抗剪切强度随剪切应变速率变化曲线。从图中可以看出,3种组织TC4合金的抗剪切强度均随着剪切应变速率的增大呈现先增大后减小的趋势。在相同的剪切应变速率下,抗剪切强度由高到低的顺序始终为:双态组织、片层组织、等轴组织。将抗剪切强度为最大值时的剪切应变速率定义为硬化-软化转变的临界剪切应变速率。由图可见,对于不同的组织,硬化-软化转变的临界剪切应变速率不同。等轴组织TC4合金的硬化-软化转变的临界剪切应变速率约为6300 s-1,最大抗剪切强度约为835 MPa;片层组织TC4合金的硬化-软化转变的临界剪切应变速率约为5500 s-1,最大抗剪切强度约为960 MPa;双态组织TC4合金的硬化-软化转变的临界剪切应变速率约为5000 s-1,最大抗剪切强度约为1083 MPa。

图5

图5

不同组织TC4合金的抗剪切强度随剪切应变速率变化曲线

Fig.5

Variation curves of shear strength with shear strain rate of TC4 alloy with different microstructures

综合以上分析可得出,双态组织TC4合金具有高的抗剪切强度,低的硬化-软化转变的临界剪切应变速率。等轴组织TC4合金具有高的硬化-软化转变的临界剪切应变速率,低的抗剪切强度;而片层组织TC4合金具有相对较高的抗剪切强度和硬化-软化转变的临界剪切应变速率。因此在强迫剪切作用下,片层组织TC4合金表现出更优异的动态力学性能。

2.3 绝热剪切敏感性

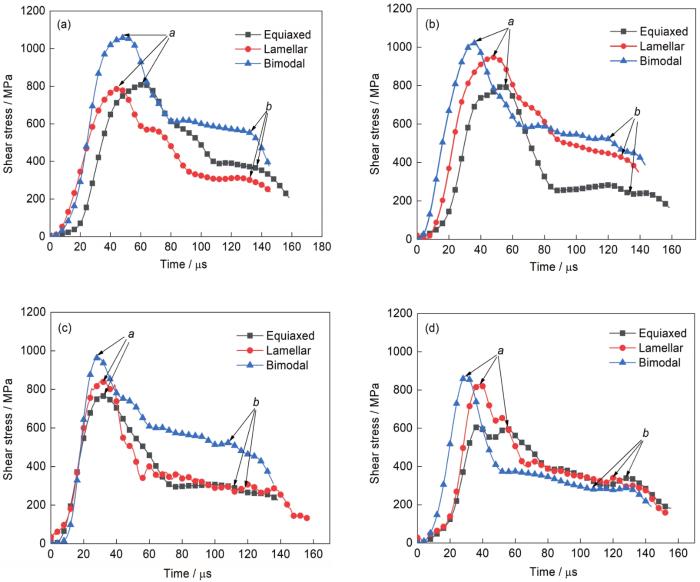

图6为不同剪切应变速率下不同组织TC4合金的剪切应力-时间曲线。图中a点由于剪切带的萌发导致应力快速下降,为应力塌陷点,b点为剪切断裂失效点。将a~b定义为剪切断裂失效的承载时间,如表1所示。由图6和表1可以看出,在同一剪切应变速率下,3种组织TC4合金的承载时间由大到小,即3种组织TC4合金的绝热剪切敏感性由低到高依次为:片层组织、双态组织、等轴组织。这是由于等轴组织中β相含量高,晶粒尺寸大,导致等轴组织在压缩过程容易发生变形。这个特点增加了应变的局域化,同时也有利于剪切带的扩展,所以等轴组织TC4合金表现出高的绝热剪切敏感性[31];片层组织TC4合金中片层组织纵横交错分布,导致绝热剪切带在片层组织TC4合金中扩展时,需要克服大量界面的阻碍作用,而不利于剪切带的扩展,所以片层组织TC4合金表现出低的绝热剪切敏感性[32];而双态组织是等轴组织和片层组织混合的组织,因此双态组织TC4合金的绝热剪切敏感性介于2者之间。此外,可以发现,同种组织在不同剪切应变速率下,承载时间随着剪切应变速率的增加而减小。因此可以得出3种组织TC4合金的绝热敏感性随剪切应变速率的增加而增加。这是由于随着剪切应变速率的增加,积累在试样内部的热量散失速率减慢,从而促进了试样内部温升,加速了绝热剪切带的形成[33]。

图6

图6

不同剪切应变速率下不同组织TC4合金的剪切应力-时间曲线

Fig.6

Shear stress-time curves of TC4 alloy with different microstructures at shear strain rates of 5000 s-1 (a), 6000 s-1 (b), 7000 s-1 (c), and 8000 s-1 (d)

表1 不同组织TC4合金在不同剪切应变速率下的承载时间 (μs)

Table 1

| Specimen | 5000 s-1 | 6000 s-1 | 7000 s-1 | 8000 s-1 |

|---|---|---|---|---|

| Equiaxed | 83 | 79 | 78 | 74 |

| Lamellar | 98 | 87 | 84 | 82 |

| Duplex | 86 | 84 | 80 | 77 |

2.4 剪切区域的显微结构特征

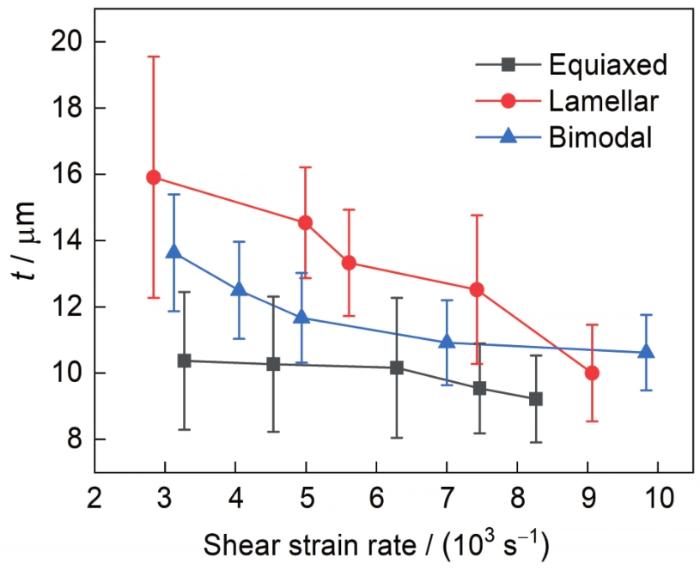

图7为不同组织TC4合金的剪切带宽度随剪切应变速率变化曲线。由图可见,随着剪切应变速率的增大,3种组织TC4合金的剪切带宽度逐渐减小。Wu等[34]在研究中也发现了剪切带的宽度随变形速率的增加而减小的变化趋势。Ran等[35]认为随着剪切应变速率的增大,材料的变形局域化加剧,导致绝热剪切带的宽度减小。此外,高剪切应变速率下,热量向周围基体扩散的作用时间缩短,也不利于绝热剪切带的宽化。当剪切应变速率相同时,3种组织TC4合金的剪切带宽度由大到小依次为:片层组织、双态组织、等轴组织。这是因为剪切带在片层组织TC4合金中萌发的临界剪切应变速率大,同时片层组织TC4合金中纵横交错的α相阻碍绝热剪切带的扩展,绝热剪切带继续扩展需要获取更多的塑性变形功。在这个过程中,大量积累的塑性变形功一部分用于绝热剪切带的扩展;另一部分(约90%)转化为热能,引起材料内部温度升高,导致绝热剪切带宽化。

图7

图7

不同组织TC4合金的绝热剪切带宽度变化曲线

Fig.7

Variation curves of adiabatic shear band width (t) of TC4 alloy with different microstructures

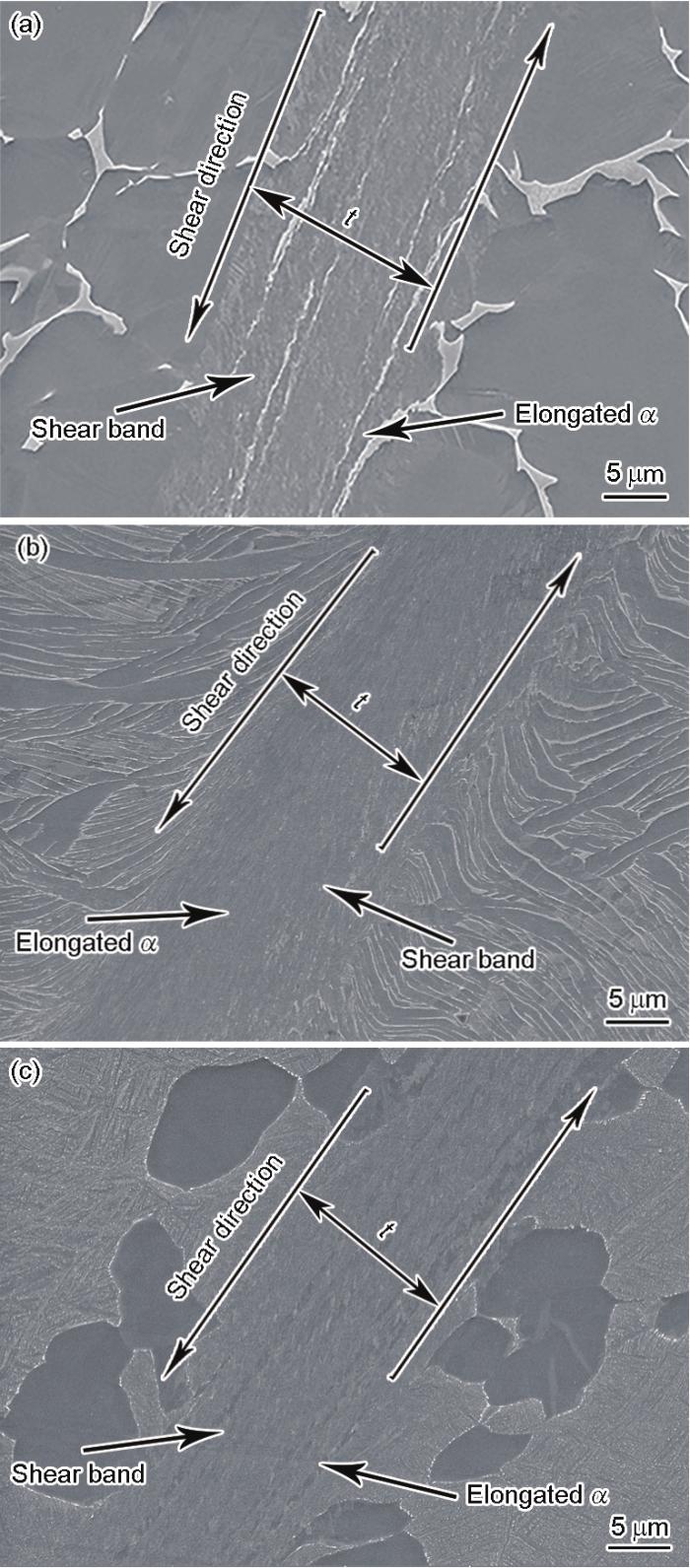

图8

图8

不同组织TC4合金的绝热剪切带形貌

Fig.8

Adiabatic shear band morphologies of TC4 alloy with equiaxed (a), lamellar (b), and bimodal (c) microstructures

2.5 绝热剪切断裂机理

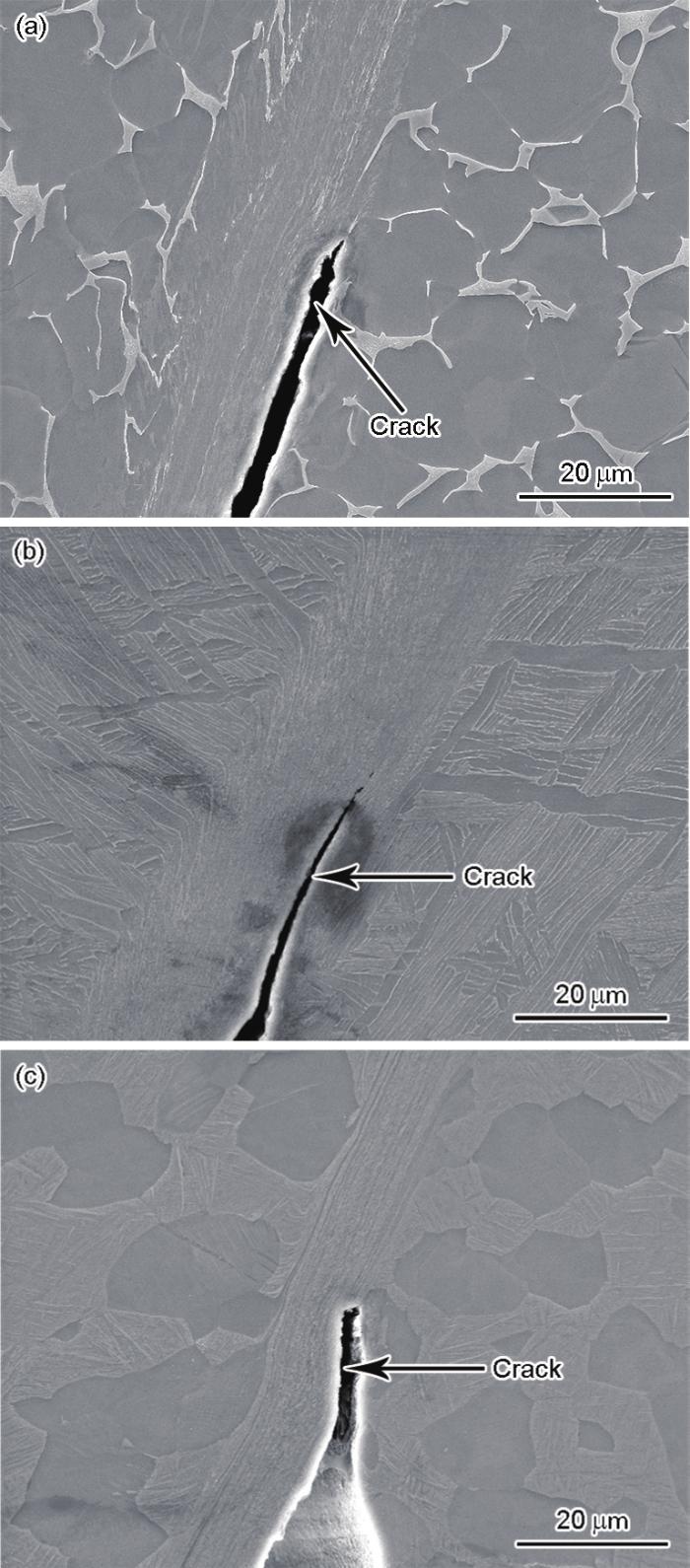

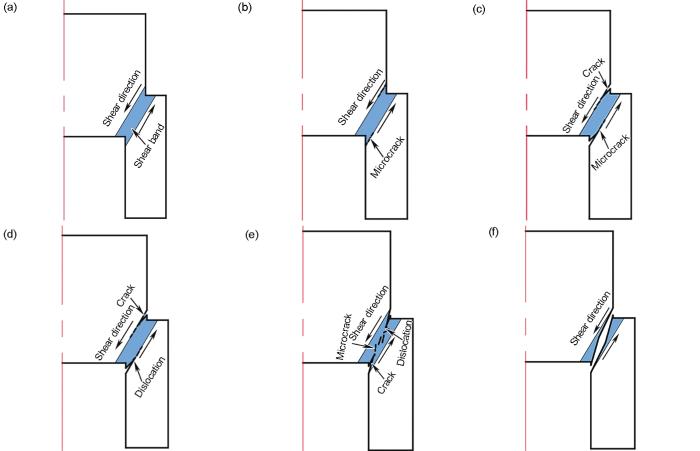

图9为不同组织TC4合金在剪切应变速率为5.0 × 103~6.0 ×103 s-1的裂纹形貌。可以看出,3种组织TC4合金的裂纹都分布在剪切带和基体的分界面上,并沿着剪切方向进行扩展。因此可以得出TC4合金的剪切断裂经历了微裂纹的形核、长大、聚合成宏观裂纹和裂纹扩展[40],如图10所示。首先在强剪切区域形成绝热剪切带(图10a)。其次是微裂纹的形核(图10b),由于剪切带与基体组织性能差异大,导致基体与剪切带的连接不稳定,因此微裂纹优先在剪切带与基体的分界面上形核。然后是宏观裂纹的形成(图10c),随着变形的加剧,材料内部的变形功增大,从而促进微裂纹的长大,同时相邻的微裂纹合并成宏观裂纹。严重的塑性变形会引起剪切带内以及剪切带和基体分界面发生位错塞积,形成位错胞,阻碍裂纹的扩展(图10d)。此时,裂纹改变方向继续扩展(图10e),如此循环下去,直到上下2条裂纹相聚,使材料发生断裂失效(图10f)。

图9

图9

不同组织TC4合金的裂纹形貌

Fig.9

Crack morphologies of TC4 alloy with equiaxed (a), lamellar (b), and bimodal (c) microstructures

图10

图10

TC4合金的断裂过程示意图

Fig.10

Schematics of fracture process of TC4 alloy

(a) adiabatic shear band formation (b) microcrack formation (c) macrocrack formation

(d) macrocrack steering (e) the crack continues to grow (f) two cracks converge

3 结论

(1) 强迫剪切实验结果表明,随着剪切应变速率的增加,3种组织TC4合金的抗剪切强度均表现为先升高后降低的趋势,硬化-软化转变的临界剪切应变速率和最大抗剪切强度分别为:等轴组织为6300 s-1和835 MPa;片层组织为5500 s-1和960 MPa;双态组织为5000 s-1和1083 MPa。综合考虑,片层组织TC4合金具有优异的动态力学性能。

(2) 利用剪切带萌发的临界剪切应变速率和承载时间2种方法评估了3种组织TC4合金的绝热剪切敏感性,结果表明绝热剪切敏感性由低到高依次为:片层组织、双态组织、等轴组织。此外,随着剪切应变速率的增大,绝热温升增大,导致3种组织TC4合金的绝热剪切敏感性均提高。

(3) 3种组织TC4合金中形成的绝热剪切带都为脆性剪切带,随着剪切应变速率的增加,3种组织TC4合金的剪切带宽度逐渐减小。

参考文献

Recent developments in titanium alloy application in the energy industry

[J].

Research development of titanium alloy in aerospace industry

[J].

航空用钛合金研究进展

[J].

An overview on the use of titanium in the aerospace industry

[J].

Toughening high strength titanium alloys through fine tuning phase composition and refining microstructure

[J].Titanium alloys are key materials for applications in major engineering areas, such as aerospace and marine equipment. Studies on structural titanium alloys focus on strengthening and toughening the alloys, especially the latter. The mainstream structural titanium alloys comprise both α and β phases. The optimization of the strength and toughness balance relies on the control of the compositions, volume fractions, and morphologies of both phases. In this study, some recent advances along the above line are reviewed, focusing on studies on the composition design, plastic-deformation mechanism, and microstructure tuning. Rational design of the compositions of both phases improved the deformation coordination within the α phase and across the α/β interface, suppressed the precipitation of brittle ω and α2 phases, and resulted in improved plasticity and toughness through the α-deformation twin and β-deformation-triggered phase transformation. The multiscale microstructure enhanced the strength and toughness of the titanium alloy. Using the abovementioned approaches, a series of titanium alloys with an improved strength-toughness combination were developed and fabricated. Finally, an attempt was made to predict the prospect of technology development in the field of high-strength and high-toughness titanium alloys for various applications.

高强韧钛合金组成相成分和形态的精细调控

[J].

Thermo-metallo-mechanical modelling of heat treatment induced residual stress in Ti-6Al-4V alloy

[J].

Mechanical behavior of Ti-6Al-4V at high and moderate temperatures—Part I: Experimental results

[J].

Shear localization behavior in hat-shaped specimen of near-α Ti-6Al-2Zr-1Mo-1V titanium alloy loaded at high strain rate

[J].

Machining of titanium alloy (Ti-6Al-4V)-theory to application

[J].

Microstructure controlling technology and mechanical properties relationship of titanium alloys for aviation applications

[J].

航空用钛合金显微组织控制和力学性能关系

[J].

Current status and trends in researches on adiabatic shearing

[J].

绝热剪切的研究现状及发展趋势

[J].

Adiabatic shear bands in a Ti-6Al-4V titanium alloy

[J].

Thermo-plastic shear bands induced during dynamic loading in Ti-55 alloys

[J]

Ti-55合金中的热塑剪切带

[J].研究了三种不同处理的Ti–55合金在Hopkinson压杆上高速冲击变形时产生的热塑剪切带. 结果表明, 三种不同处理的合金试样在不同应变率下出现两类型剪切带:形变剪切带和“白色”剪切带, 它们是在不同应变阶段下形成的, 对应“白色”剪切带有一应变突变. TEM观察未发现“白色”剪切的内发生相变. 孪生是该合金动态冲击时变形的重要方式.

Adiabatic shear bands in Ti-6Al-4V alloy with lamellar microstructure

[J].

Mechanical behaviors and micro-shear structures of metals with different structures by high-speed compression

[J].Dynamic compression tests on high manganese TRIP steel, pure copper, IF steel and armor steel were conducted on Hopkinson bar at the strain rate of 103~104 s-1 to make comparisons of impact resistance and microstructural features. Results show that under dynamic compression, adiabatic shear bands (ASBs) do not occur easily on pure copper and IF steel. In addition, both pure copper and IF steel show a weak resistance to impact loading due to the poor work hardening capability. The ASB occurs quickly in armor steel containing martensite and the steel shows higher residual strength, which renders it suitable application in the condition of high speed deformation. TRIP steel consisting mainly of austenite has the highest work hardening rate and the α′-M induced by deformation can delay the ASBs formation and prevent the crack extension, manifesting that it is suitable for the use at high speed deformation. Elongated subgrains and low angle grain boundaries are found within the shear bands in pure copper and IF steel with weak microtextures, whereas the ASBs in both TRIP steel and armor steel demonstrate small equiaxed grains and high angle grain boundaries. Strong fcc shearing-type microtexture of {111}-{112}<110> and weak bcc shearing-type microtexture of {110}<111> are formed within ASBs of TRIP steel and armor steel respectively.

不同结构金属高速压缩力学行为及微观剪切结构差异

[J].针对高锰TRIP钢、纯Cu、IF钢及装甲钢, 利用Hopkinson杆在应变率为10<sup>3</sup>~10<sup>4</sup> s<sup>-1</sup>进行动态压缩实验, 考察其抗冲击性能及剪切带形成时微观组织的差异. 结果表明: 动态剪切变形下, 纯Cu和IF钢不易形成绝热剪切带, 缺乏加工硬化能力, 从而抗冲击性差; 具有马氏体组织的装甲钢快速形成绝热剪切带, 但剩余强度高, 抗高速冲击性强; 以奥氏体为主的TRIP钢有最高的加工硬化性, 形变中产生的bcc马氏体(α′-M)可有效推迟绝热剪切带的产生且裂纹不易扩展, 适于作为抗冲击材料. 纯Cu及IF钢扩展的剪切组织为拉长的亚晶和小角晶界, 剪切微织构弱, 而TRIP钢及装甲钢绝热剪切带为细小的等轴晶和大角晶界, TRIP钢形成较强的{111}-{112}<110> fcc剪切微织构, 装甲钢则形成弱的{110}<111> bcc剪切微织构.

The use of hat-shaped specimens to study the high strain rate shear behaviour of Ti-6Al-4V

[J].

Effects of microstructural factors on quasi-static and dynamic deformation behaviors of Ti-6Al-4V alloys with Widmanstatten structures

[J].

Capturing of the propagating processes of adiabatic shear band in Ti-6Al-4V alloys under dynamic compression

[J].

Effect of strain rate on compressive behavior of a Zr-based metallic glass under a wide range of strain rates

[J].

Influence of volume fraction of secondary α phase on dynamic compression properties and adiabatic shear sensitivity of TC18 titanium alloy

[J].

次生α相含量对TC18钛合金动态压缩性能和绝热剪切敏感性的影响

[J].

Dynamic mechanical behavior of α + β titanium alloys at high strain rate

[J].

α + β钛合金在高应变率下的动态力学性能

[J].

Dynamic compressive mechanical properties of TB6 titanium alloy under high temperature and high strain rate

[J].

高温、高应变率下TB6钛合金的动态压缩性能

[J].

Effect of cooling ways on adiabatic shear sensitivity of TC21 titanium alloy

[J].

冷却方式对TC21钛合金绝热剪切敏感性的影响

[J].

Mechanical properties and adiabatic shear sensitivity of Ti-6Al-4V alloy with different microstructures

[J].

微观组织状态对Ti-6Al-4V合金动态力学性能和绝热剪切敏感性的影响

[J].

Effect of microstructures on ballistic impact property of Ti-6Al-4V targets

[J].

Influence of alloying elements partitioning behaviors on the microstructure and mechanical propertiesin α + β titanium alloy

[J].

α + β两相钛合金元素再分配行为及其对显微组织和力学性能的影响

[J].

Influence of adiabatic shear bands intersection on the ballistic impact of Ti-6Al-4V alloys with three microstructures

[J].

A criterion for thermo-plastic shear instability

[A].

Quasi-static and dynamic forced shear deformation behaviors of Ti-5Mo-5V-8Cr-3Al alloy

[J].

Shear localization in metallic materials at high strain rates

[J].

Study on adiabatic shearing sensitivity of different microstructures of TC6 titanium alloy at different stress states

[J].

不同应力状态下TC6钛合金不同组织绝热剪切敏感性研究

[J].

Ti-6Al-4V 绝热剪切机理

[D].

Dynamic shear characteristics of titanium alloy Ti-6Al-4V at large strain rates by the split Hopkinson pressure bar test

[J].

Relationship between microstructure and deformation behaviour during dynamic compression in Ti-3Al-5Mo-5V alloy

[J].

Dynamic shear deformation and failure of Ti-5Al-5Mo-5V-1Cr-1Fe titanium alloy

[J].

High-strain-rate plastic deformation and fracture behaviour of Ti-5Al-5Mo-5V-1Cr-1Fe titanium alloy at room temperature

[J].

Self-organization of shear bands in titanium and Ti-6Al-4V alloy

[J].

Plastic deformation and fracture behaviour of Ti-6Al-4V alloy loaded with high strain rate under various temperatures

[J].