镁合金因其密度低、比强度高、加工性好等优点在交通运输、航空航天等领域日益受到关注,尤其是当今在汽车、飞机轻量化需求的大背景下,镁合金的应用更受到青睐[1,2]。然而,镁合金存在强度低、室温塑性差等问题,极大地限制了镁合金的应用[3,4]。近年来,大塑性变形(severe plastic deformation,SPD)技术因其能够显著细化材料组织和提高力学性能而受到广泛关注。Guo等[5]发现,随着循环闭式模锻道次数的增加,AZ31镁合金组织更细小均匀,平均晶粒尺寸细化至5.2 μm,且基面织构更强,合金的屈服强度和延伸率较初始态分别提高了131 MPa和5.1%。Zhou等[6]利用反复挤压(repetitive upsetting,RU)技术制备了Mg-9.8Gd-2.7Y-0.4Zr (质量分数,%,下同)合金,合金经过大塑性变形后晶粒尺寸由11.2 μm细化至2.8 μm,实现了屈服强度、抗拉强度和延伸率同时提高,并且合金拉伸和压缩屈服强度的不对称性得到明显的改善。

多向锻造(multi-direction forging,MDF)属于大塑性变形技术的一种,与其他大塑性变形工艺相比,其可生产大规格产品,从而更适合工业生产[7]。由于镁合金对应变速率比较敏感,所以通常在低应变速率下进行多向锻造[8~10]。低应变速率多向锻造不仅可以得到细晶组织,还能够弱化合金的织构[11]。Li等[10]通过多向锻造方法制备的Mg-13Gd-4Y-2Zn-0.6Zr合金表现出良好的塑性变形能力,平均晶粒尺寸细化至2.24 μm,基面织构显著弱化,使得合金的综合力学性能得到显著提高。与低应变速率多向锻造相比,高应变速率多向锻造具有生产效率高和设备要求简单的优点(通常将应变速率大于10 s-1定义为高应变速率锻造)[12,13]。Jiang等[14]研究发现,在高应变速率下AZ61镁合金在锻造变形初期形成了高密度的孪晶,后续发生孪晶诱导再结晶,形成非基面织构。吴远志[13]在ZK系镁合金中同样发现了此现象,并且在其他变形条件相同的情况下,合金高应变速率锻造的力学性能优于低应变速率锻造。Mg-9Gd-4Y-0.5Zr合金经高应变速率多向锻造后抗拉强度和伸长率分别从固溶态的200 MPa和2%提高到锻后的300 MPa和7%;此外,变形路径也会对合金组织产生影响,单向锻造镁合金形成了混晶组织以及较强的基面织构,而多向锻造镁合金形成的是近完全再结晶组织以及非基面织构[15,16]。然而,目前高应变速率多向锻造镁合金研究不多,高应变速率多向锻造对镁合金的微观组织和力学性能的影响缺乏系统的研究。

1 实验方法

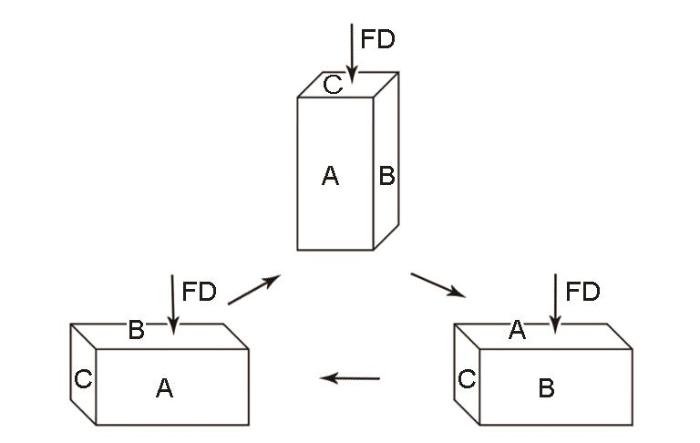

采用纯Mg (99.99%,质量分数)、Mg-30%Gd、Mg-20%Er和Mg-24%Zr中间合金为原材料,在有SF6和N2 (体积比为1∶100)混合保护气的井式坩埚电阻炉中熔炼,以铁模浇铸,合金最终化学成分(质量分数,%)为:Gd 7.70,Er 1.09,Zr 0.53,Mg余量。将合金铸锭放入箱式电阻炉中进行固溶处理,工艺为450℃保温10 h,水冷。使用线切割将试样加工成60 mm × 29 mm × 29 mm的小试样。锻造实验在C41-750空气锤上进行,锻打速率为9 m/s。锻前将试样置于电阻炉内,温度为450℃,保温2 h,上下平砧加热至100~150℃,试样表面涂覆石墨机油混合物后进行锻造。锻造工艺流程如图1所示,锻打一个面记为一道次,每道次的变形量为20%。每两道次保温10 min以保证试样具有相同的锻造温度。锻后试样立即水淬,保留高温组织。

图1

图1

锻造工艺流程示意图

Fig.1

Schematic of the forging process flow (FD—forging direction; A, B, and C represent different forging surfaces)

平行于试样最后锻面从试样芯部取样进行组织观察和力学性能测试。采用Axio imager A2m光学显微镜(OM)和Gemini SEM 300 场发射扫描电镜(SEM)观察合金的显微组织,并进行电子背散射衍射(EBSD)分析。通过Channel 5软件处理得到孪晶和再结晶的面积分数。采用D/MAX-3C型旋转阳极X射线衍射仪(XRD)对合金中的相组成进行分析。力学性能测试使用拉伸片的标距为25 mm,厚度2 mm。拉伸实验在UTM-4304万能试验机上进行,拉伸速率为0.5 mm/min,每种状态试样测3次,取平均值。

2 实验结果与分析

2.1 初始组织

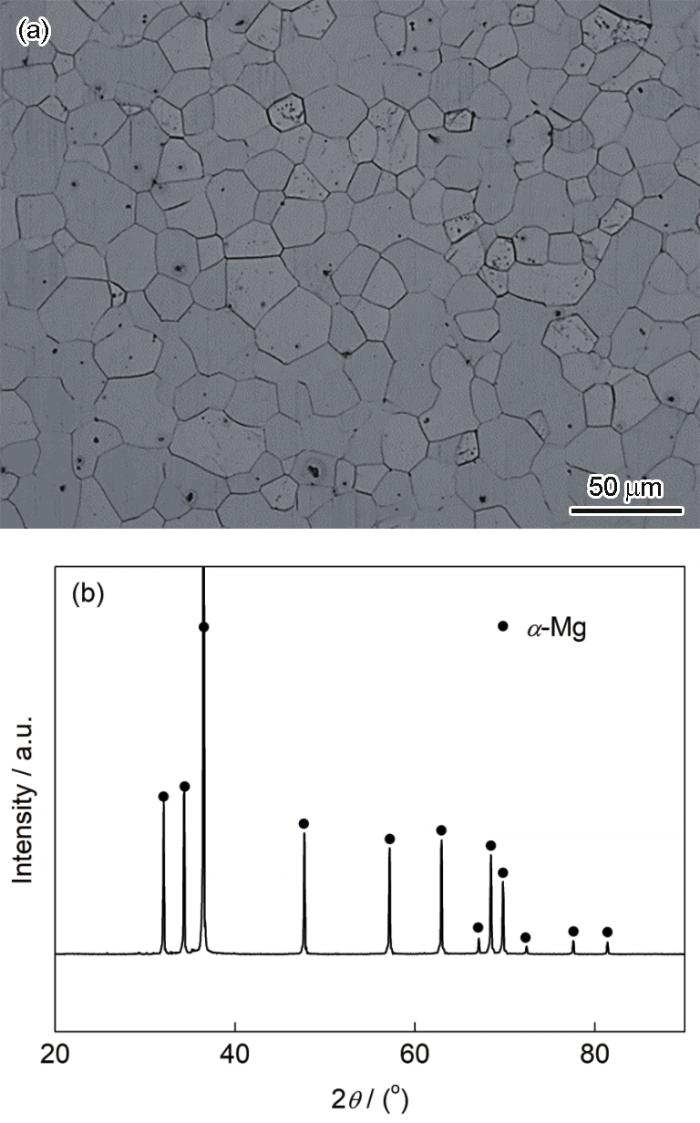

图2

图2

固溶态Mg-8Gd-1Er-0.5Zr (GE81K)合金的OM像及XRD谱

Fig.2

OM image (a) and XRD spectrum (b) of as-solution Mg-8Gd-1Er-0.5Zr (GE81K) alloy

2.2 多向锻造过程中的组织演变

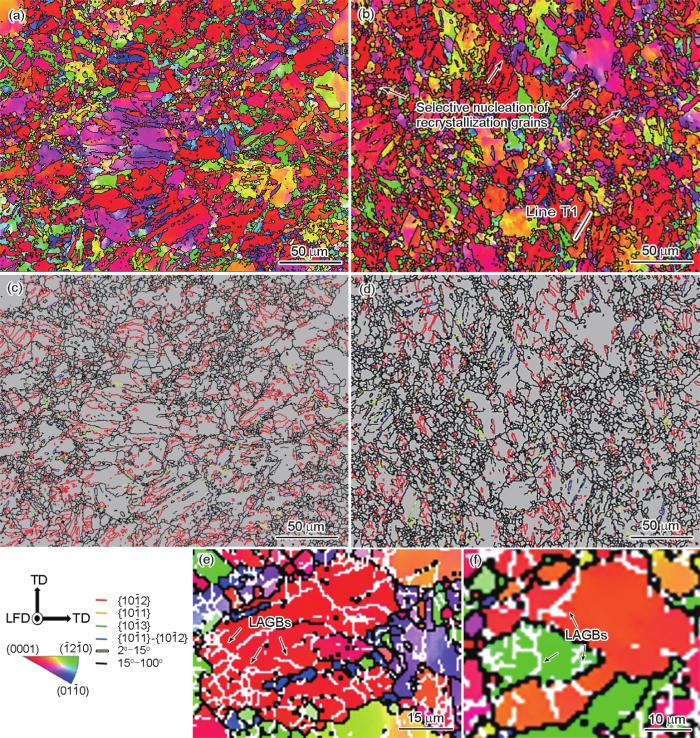

图3为固溶态GE81K合金在累积应变(ΣΔε)为0.66和1.32时的反极图和孪晶分布图。当ΣΔε = 0.66时,固溶态组织中均匀粗大的等轴晶粒被拉长、破碎,大量孪晶在粗大晶粒内部被激活,孪晶类型主要为{

图3

图3

固溶态GE81K合金在累积应变(ΣΔε)为0.66和1.32时的反极图和孪晶分布图,以及ΣΔε = 0.66时变形晶粒内和孪晶界/内部的小角度晶界

Fig.3

Inverse pole figures (a, b) and twin distribution maps (c, d) of as-solution GE81K alloy at accumulated strain ΣΔε = 0.66 (a, c) and ΣΔε = 1.32 (b, d); low angle grain boundary (LAGB) in the deformed grains (e) and LAGB in twins or around twin boundaries (f) at ΣΔε = 0.66 (TD—transverse direction; LFD—last forging direction)

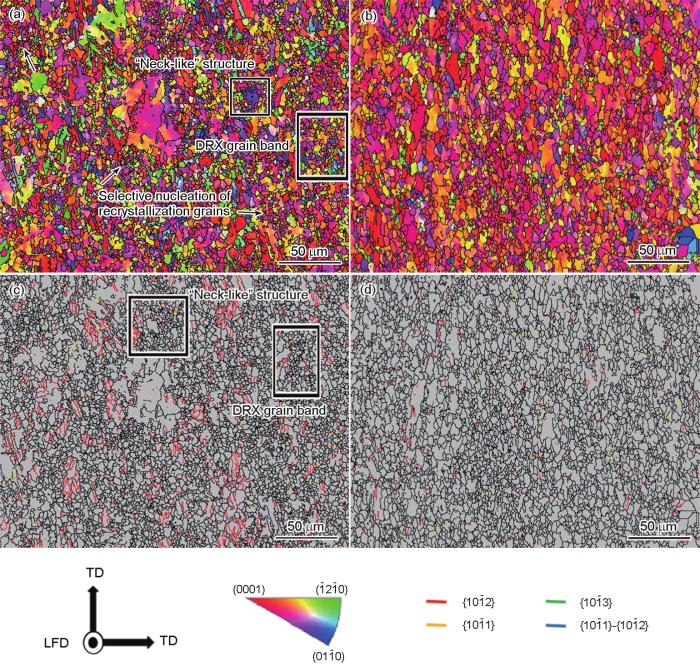

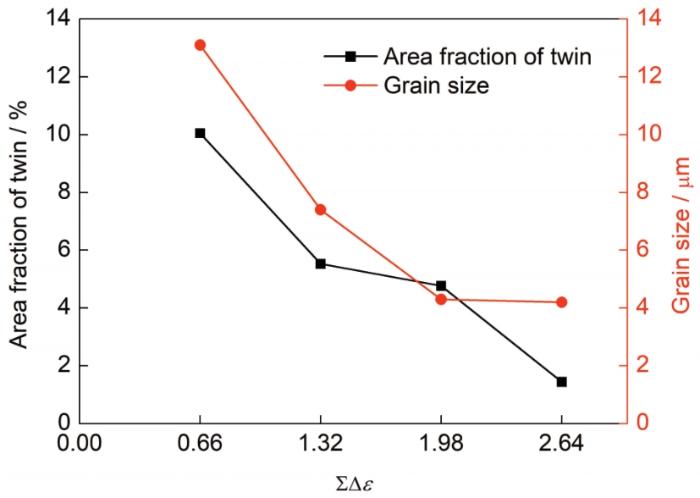

图4为固溶态GE81K合金在累积应变为1.98和2.64时的反极图和孪晶分布图。当ΣΔε = 1.98时,合金再结晶程度变高,局部形成了典型的“项链”结构以及完全由再结晶晶粒构成的小晶粒带,晶粒具有一定的取向性,孪晶主要存在于未再结晶晶粒内(图4a和c)。当ΣΔε = 2.64时,基本完全再结晶,大多数孪晶消失,合金的平均晶粒尺寸进一步降低到4.2 μm (图4b和d),晶粒取向性进一步增加,表明形成了织构。以上结果表明:随着累积应变的增加,合金组织总体变化是:再结晶面积分数逐渐增加,平均晶粒尺寸显著减小,由ΣΔε = 0.66时的13.1μm减少到ΣΔε = 2.64时的4.2 μm;孪晶面积分数逐渐减少,由ΣΔε = 0.66时的10.1%降至ΣΔε = 2.64时的1.4%。

图4

图4

固溶态GE81K合金在ΣΔε为1.98和2.64时的反极图和孪晶分布图

Fig.4

Inverse pole figures (a, b) and twin distribution maps (c, d) of as-solution GE81K alloy at ΣΔε = 1.98 (a, c) and ΣΔε = 2.64 (b, d) (DRX—dynamic recrystallization)

在高应变速率下,单位时间内应变较大,原子扩散和位错运动来不及进行,就会产生大量孪晶。从图3和4可以看出,高应变速率多向锻造过程中,被激发的孪晶主要是{

2.3 晶粒细化机制及再结晶机制

图5

图5

固溶态GE81K合金的EBSD分析

(a) initial coarse grains divided by twins (ΣΔε = 0.66)

(b) distribution of misorientation along line T1 in Fig.3b (ΣΔε = 1.32)

(c) twin-induced DRX grains (T-DRX) (ΣΔε = 0.66)

Fig.5

EBSD analyses of as-solution GE81K alloy

为进一步说明再结晶机制,图5b显示了ΣΔε = 1.32时,图3b中直线T1的取向差分布。由图5b可以看出,在粗大变形晶粒内部存在比较明显的取向梯度,而且累积取向差超过15°,说明在有利取向下亚晶的晶格逐渐转动,在此过程中一些LAGB不断吸收位错转变为大角度晶界(HAGB),而且从图3e~f中可以看出,小角度晶界几乎是闭环状连续分布在大晶粒或者孪晶内部,这是由于合金在变形过程中积累了大量位错,位错通过动态回复重新排列,在初始晶粒中形成了亚晶,本质上是由应变引发的连续动态再结晶过程(CDRX)[7]。此外,在变形初期,原始粗晶之间少量的不连续动态再结晶(DDRX)晶粒以及在变形初期产生的孪晶,在后续变形过程中也促进了再结晶的发生(见图5c中箭头)。因此,GE81K合金在高应变速率下多向锻造时,再结晶机制是以连续动态再结晶机制为主,不连续动态再结晶机制和孪生诱导再结晶机制为辅。

2.4 多向锻造过程中的织构演变

图6

图6

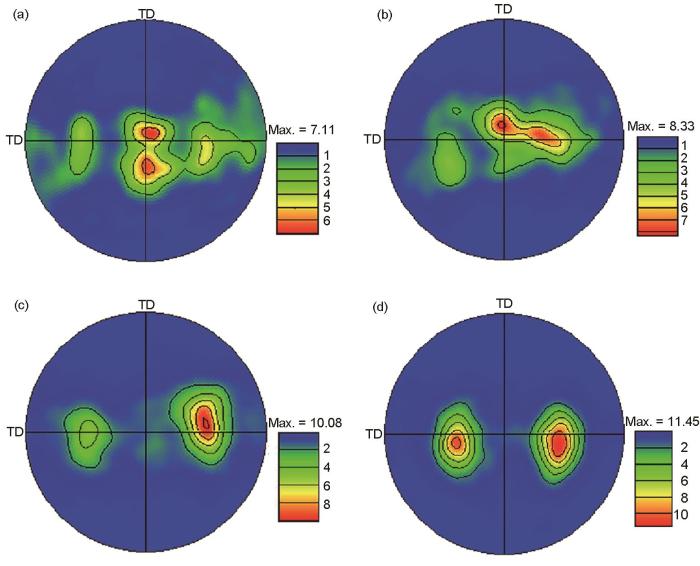

不同累积应变时固溶态GE81K合金的{0001}面极图

Fig.6

{0001} plane pole figures of as-solution GE81K alloy at ΣΔε = 0.66 (a), ΣΔε = 1.32 (b), ΣΔε = 1.98 (c), and ΣΔε = 2.64 (d)

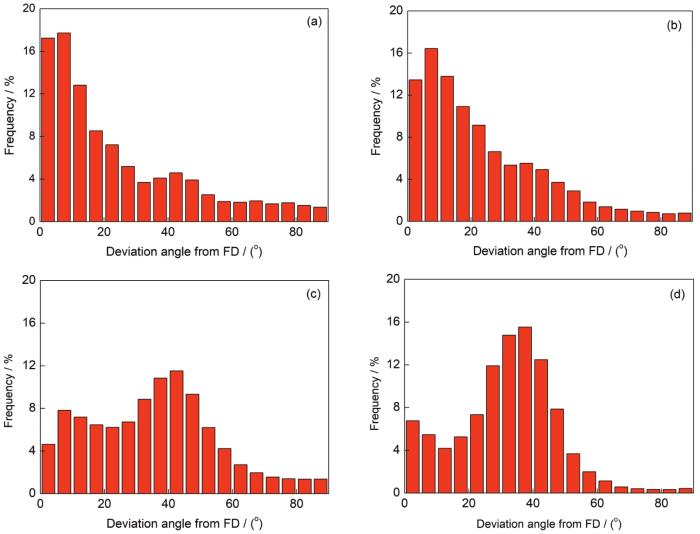

从GE81K合金微观组织中可以观察到局部区域内再结晶形核具有一定的取向性(图3b和图4a中箭头所示),随着再结晶程度的增加,基面织构逐渐被双峰织构取代。为了定量分析基面织构,并获得准确的晶粒结构变化,计算统计了基面法向偏离锻造方向(forging direction,FD)的角度分布,如图7所示。可以看出,在锻造变形初期,基面与FD方向的偏差角在小角度(0°~10°)时具有相对较高的频率(图7a),说明在此变形阶段,GE81K合金大部分晶粒的基面垂直于FD方向,表现为基面织构(图6a)。随着累积应变的增加,基面法向与FD的偏差角度发生明显的偏移,小角度频率显著降低,30°~45°范围的频率逐渐增加(图7b~d),织构类型从基面织构逐渐演变成双峰织构。对比图7各取向晶粒所占比例发现,基面法向与FD夹角为35°的晶核的晶界迁移率最大,长大速率最快,在一定程度上抑制了其他方向的晶粒长大。此外,由于外力加载方向的不断变化,连续基面滑移会导致基面向最后两道次锻造方向的法线方向连续旋转[23]。基于上述讨论,GE81K合金锻造过程中织构的演变被认为是在晶粒定向形核-选择长大以及特殊受力条件下晶粒的连续旋转所致。

图7

图7

不同累积应变时固溶态GE81K合金基面法向偏离锻造方向(FD)的角度分布

Fig.7

Distributions of angle between normal direction (ND) of the basal planes and FD of as-solution GE81K alloy at ΣΔε = 0.66 (a), ΣΔε = 1.32 (b), ΣΔε = 1.98 (c), and ΣΔε = 2.64 (d)

2.5 微观组织、织构对合金力学性能影响机制

高应变速率多向锻造GE81K合金的力学性能表明,经过450℃多向锻造后,GE81K合金抗拉强度和屈服强度均有明显提高,且随着累积应变的增加,强度总体呈现先降低后升高的趋势[27]。即:当ΣΔε = 0.66时,合金的抗拉强度为295 MPa、屈服强度为252 MPa,延伸率为13.8%,强度比固溶态分别提高了101和148 MPa;当ΣΔε = 1.98时,合金强度有所下降,抗拉强度为267 MPa、屈服强度为221 MPa,延伸率为5.6%;当ΣΔε = 2.64时,合金抗拉强度和屈服强度又分别提高至282 MPa、230 MPa,延伸率为12.6%。

影响合金力学性能的因素很多,细晶强化是提高合金强度和塑性的一种有效手段,从Hall-Petch公式(σy = σ0 + kd-1/2。其中σy为多晶体的屈服强度;σ0为单晶体的屈服强度;k为Hall-Petch常数;d为晶粒尺寸)中可以看出,晶粒尺寸越小,合金的强度越高。孪晶在合金强化中也能起到重要作用,Song等[28]认为,激活孪晶能够细化晶粒和弱化织构,产生明显的Hall-Petch强化效应,孪晶界也可以阻止晶粒长大。此外,孪晶还能阻碍位错运动,影响位错的转变(如a位错与{

图8

图8

固溶态GE81K合金的孪晶面积分数和平均晶粒尺寸随累积应变的变化趋势

Fig.8

Area fraction of twin and average grain size of as-solution GE81K alloy as a function of the accumulated strain

另一方面,孪晶也使晶粒取向从硬取向转至软取向,在增加合金应变硬化的同时,提供附加的独立滑移系,改善了合金的塑性,这就是ΣΔε = 0.66时固溶态GE81K合金的延伸率可达到了13.8%的原因。随着累积应变增加(ΣΔε = 1.98),合金中孪晶面积分数大幅降低,再结晶面积分数显著增加,再结晶可以释放变形储能,降低位错密度,导致合金发生加工软化,同时合金织构由基面织构转变为非基面的双峰织构,织构强化作用减弱,因此合金强度随再结晶程度的提高而降低。当ΣΔε = 2.64时,再结晶基本完全,组织中孪晶密度显著降低,影响合金强度的主要因素是晶粒尺寸。综上所述,在多向锻造初期,孪晶强化是提高固溶态GE81K合金强度的主要因素;当ΣΔε > 1.98时,细晶强化成为固溶态GE81K合金的主要强化方式。

3 结论

(1) 高应变速率多向锻造初期,固溶态GE81K合金晶粒内部大部分孪晶被激发,并以{

(2) 固溶态GE81K合金多向锻造过程中晶粒细化分为2个阶段:第一阶段ΣΔε < 1.32,晶粒细化机制为孪晶破碎机制,再结晶晶粒较少,晶粒尺寸由固溶态的33.0 μm细化至13.1 μm;第二阶段ΣΔε ≥ 1.32,晶粒细化机制为动态再结晶细化机制,平均晶粒尺寸进一步细化到4.2 μm,再结晶以连续动态再结晶为主,不连续动态再结晶和孪生诱导再结晶为辅。

(3) 多向锻造初期,固溶态GE81K合金形成基面织构,随着ΣΔε增加,织构类型由基面织构转变成双峰织构,且织构强度从7.11增加到11.45,造成这种现象的原因是晶粒的定向形核-选择长大以及特殊受力下晶粒的连续转动。

(4) 固溶态GE81K合金的强度随ΣΔε增加呈现先降低后增加的趋势,合金在ΣΔε = 0.66时抗拉强度、屈服强度和延伸率分别达到295 MPa、252 MPa和13.8%,比固溶态分别提高了80%、157%和13.1%。孪晶强化和织构强化是锻造初期主要的强化机制,其中以孪晶强化最为显著;当ΣΔε > 1.98时,细晶强化转变为主要强化机制。

参考文献

The correlation between as-cast and aged microstructures of high-vacuum die-cast Mg-9Al-1Zn magnesium alloy

[J]. J.

Effects of Er on hot cracking susceptibility of Mg-5Zn-xEr magnesium alloys

[J].

Er对Mg-5Zn-xEr镁合金热裂敏感性的影响

[J].

Microstructure, texture and mechanical properties of coarse-grained Mg-Gd-Y-Nd-Zr alloy processed by multidirectional forging

[J]. J.

Effect of pre-induced twinning on microstructure and tensile ductility in GW92K magnesium alloy during multi-direction forging at decreasing temperature

[J].

Microstructure and mechanical properties of AZ31 magnesium alloy processed by cyclic closed-die forging

[J]. J.

Microstructural evolution and mechanical properties of Mg-9.8Gd-2.7Y-0.4Zr alloy produced by repetitive upsetting

[J].

Microstructures and tensile properties of Mg-Gd-Y-Zr alloy during multidirectional forging at 773 K

[J].

Grain refinement, microstructure and mechanical properties homogeneity of Mg-Gd-Y-Nd-Zr alloy during multidirectional forging

[J].

Microstructure evolution and mechanical properties of Mg-Gd-Y-Ag-Zr alloy fabricated by multidirectional forging and ageing treatment

[J].

Effects of passes on microstructure evolution and mechanical properties of Mg-Gd-Y-Zn-Zr alloy during multidirectional forging

[J].

Micro and macro texture evolution during multiaxial forging of a WE43 magnesium alloy

[J]. J.

Microstructure and mechanical properties of ZK60 magnesium alloy fabricated by high strain rate multiple forging

[J].

Research on the technics and mechanisms of ZK series magnesium alloys during high strain rate forging

[D].

ZK系列镁合金高应变速率锻造工艺及机理的研究

[D].

Microstructure, texture and mechanical properties in an as-cast AZ61 Mg alloy during multi-directional impact forging and subsequent heat treatment

[J].

Microstructural evolution and mechanical properties of a Mg-Gd-Y alloy processed by impact forging

[J].

Dynamic recrystallization and texture evolution of GW94 Mg alloy during multi- and unidirectional impact forging

[J].

Remarkably enhanced mechanical properties of Mg-8Gd-1Er-0.5Zr alloy on the route of extrusion, rolling and aging

[J].

Study on creep behaviors and mechanism of Mg-8Gd-1Er-

Mg-8Gd-1Er-

A semianalytical Sachs model for the flow stress of a magnesium alloy

[J].

Hot compression behavior of the Mg-Gd-Y-Zn-Zr alloy filled with intragranular long-period stacking ordered phases

[J]. J.

Achievement of fine-grained bimodal microstructures and superior mechanical properties in a multi-axially forged GWZ magnesium alloy containing LPSO structures

[J]. J.

Ductility enhancement of EW75 alloy by multi-directional forging

[J].

Fabrication of high-strength AZ80 alloys via multidirectional forging in air with no need of ageing treatment

[J]. J.

Unveiling the formation of basal texture variations based on twinning and dynamic recrystallization in AZ31 magnesium alloy during extrusion

[J].

Texture evolution during static recrystallization of cold-rolled magnesium alloys

[J].

Texture enhancement during grain growth of magnesium alloy AZ31B

[J].

Research on multi-directional forging process and microstructure and mechanical properties after forging for Mg-8Gd-1Er-0.5Zr alloy

[J].

Mg-8Gd-1Er-0.5Zr合金多向锻造工艺及锻后组织与力学性能研究

[J].

Improving tensile and compressive properties of magnesium alloy plates by pre-cold rolling

[J].

Investigation of the plastic deformation mechanism and twinning of magnesium alloys

[J].

镁合金的塑性变形机制和孪生变形研究

[J].

Interaction of a moving {