High specific strength Mg-Li-Zn-Er alloy processed by multi deformation processes

1

2020

... 由于密度低,很大的比刚度,良好的比强度、阻尼性能与电磁屏蔽性能,Mg-Li合金在航天卫星、电子、汽车等轻量化的领域获得了应用.α(Mg)基体的Mg-Li合金含Li量低于5.7% (质量分数,下同),双相α(Mg) + β(Li)基体的Mg-Li合金含Li量介于5.7%~11.0%之间,β(Li)基体的Mg-Li合金含Li量大于11.0%.Mg和α(Mg)基合金室温仅有2个滑移系,难以满足5个滑移系的变形协调要求,因而室温成形困难.有必要采用高温变形解决α(Mg)基Mg-Li合金成形性问题.近来Mg-Li-Zn系合金设计与组织性能研究引起了研究者的关注,目前报道的多为单相β(Li)基体[1]和双相α(Mg) + β(Li)基体[2~4]的合金,对α(Mg)基Mg-Li-Zn合金报道很少.多向锻造(MDF)是剧烈塑性变形方法之一.与高压扭转和等通道转角挤压方法适用于小尺寸试样相比,MDF适合于大尺寸试样的成形,对工业规模的应用具有价值,因此,近来镁合金MDF成形与组织性能研究引起研究者的注意,包括Mg-Gd-Y[5,6]、Mg-9Al[7]、AZ80-F[8]镁合金MDF晶粒细化与力学性能,而MDF晶粒细化机理阐述有待进一步研究.近年来双相α(Mg) + β(Li) Mg-Li-Zn合金超塑性研究取得新进展[9~11].研究者分别采用MDF[9]、挤压+轧制[10]与搅拌摩擦加工[11]方法实现双相合金晶粒细化并获得超塑性.但是,除了本文作者前期提出的多向锻造+轧制 (MDFR)方法制备双相α(Mg) + β(Li) Mg-Li合金研究室温组织性能[12]与超塑性[13]报道以外,尚未见到α(Mg)基准单相Mg-Li-Zn-Al-Y合金MDFR成形与高温组织性能的研究报道. ...

Evolution of microstructure, texture, and tensile properties in two-phase Mg-Li alloys: Effect of Zn addition

1

2020

... 由于密度低,很大的比刚度,良好的比强度、阻尼性能与电磁屏蔽性能,Mg-Li合金在航天卫星、电子、汽车等轻量化的领域获得了应用.α(Mg)基体的Mg-Li合金含Li量低于5.7% (质量分数,下同),双相α(Mg) + β(Li)基体的Mg-Li合金含Li量介于5.7%~11.0%之间,β(Li)基体的Mg-Li合金含Li量大于11.0%.Mg和α(Mg)基合金室温仅有2个滑移系,难以满足5个滑移系的变形协调要求,因而室温成形困难.有必要采用高温变形解决α(Mg)基Mg-Li合金成形性问题.近来Mg-Li-Zn系合金设计与组织性能研究引起了研究者的关注,目前报道的多为单相β(Li)基体[1]和双相α(Mg) + β(Li)基体[2~4]的合金,对α(Mg)基Mg-Li-Zn合金报道很少.多向锻造(MDF)是剧烈塑性变形方法之一.与高压扭转和等通道转角挤压方法适用于小尺寸试样相比,MDF适合于大尺寸试样的成形,对工业规模的应用具有价值,因此,近来镁合金MDF成形与组织性能研究引起研究者的注意,包括Mg-Gd-Y[5,6]、Mg-9Al[7]、AZ80-F[8]镁合金MDF晶粒细化与力学性能,而MDF晶粒细化机理阐述有待进一步研究.近年来双相α(Mg) + β(Li) Mg-Li-Zn合金超塑性研究取得新进展[9~11].研究者分别采用MDF[9]、挤压+轧制[10]与搅拌摩擦加工[11]方法实现双相合金晶粒细化并获得超塑性.但是,除了本文作者前期提出的多向锻造+轧制 (MDFR)方法制备双相α(Mg) + β(Li) Mg-Li合金研究室温组织性能[12]与超塑性[13]报道以外,尚未见到α(Mg)基准单相Mg-Li-Zn-Al-Y合金MDFR成形与高温组织性能的研究报道. ...

Microstructure characterization and mechanical properties of the as-cast and as-extruded Mg-xLi-5Zn-0.5Er (x = 8, 10 and 12 wt%) alloys

0

2020

Slip behavior and its effect on rolling texture development in a dual-phase Mg-Li alloy

1

2020

... 由于密度低,很大的比刚度,良好的比强度、阻尼性能与电磁屏蔽性能,Mg-Li合金在航天卫星、电子、汽车等轻量化的领域获得了应用.α(Mg)基体的Mg-Li合金含Li量低于5.7% (质量分数,下同),双相α(Mg) + β(Li)基体的Mg-Li合金含Li量介于5.7%~11.0%之间,β(Li)基体的Mg-Li合金含Li量大于11.0%.Mg和α(Mg)基合金室温仅有2个滑移系,难以满足5个滑移系的变形协调要求,因而室温成形困难.有必要采用高温变形解决α(Mg)基Mg-Li合金成形性问题.近来Mg-Li-Zn系合金设计与组织性能研究引起了研究者的关注,目前报道的多为单相β(Li)基体[1]和双相α(Mg) + β(Li)基体[2~4]的合金,对α(Mg)基Mg-Li-Zn合金报道很少.多向锻造(MDF)是剧烈塑性变形方法之一.与高压扭转和等通道转角挤压方法适用于小尺寸试样相比,MDF适合于大尺寸试样的成形,对工业规模的应用具有价值,因此,近来镁合金MDF成形与组织性能研究引起研究者的注意,包括Mg-Gd-Y[5,6]、Mg-9Al[7]、AZ80-F[8]镁合金MDF晶粒细化与力学性能,而MDF晶粒细化机理阐述有待进一步研究.近年来双相α(Mg) + β(Li) Mg-Li-Zn合金超塑性研究取得新进展[9~11].研究者分别采用MDF[9]、挤压+轧制[10]与搅拌摩擦加工[11]方法实现双相合金晶粒细化并获得超塑性.但是,除了本文作者前期提出的多向锻造+轧制 (MDFR)方法制备双相α(Mg) + β(Li) Mg-Li合金研究室温组织性能[12]与超塑性[13]报道以外,尚未见到α(Mg)基准单相Mg-Li-Zn-Al-Y合金MDFR成形与高温组织性能的研究报道. ...

Temperature effects on the microstructures of Mg-Gd-Y alloy processed by multi-direction impact forging

1

33

... 由于密度低,很大的比刚度,良好的比强度、阻尼性能与电磁屏蔽性能,Mg-Li合金在航天卫星、电子、汽车等轻量化的领域获得了应用.α(Mg)基体的Mg-Li合金含Li量低于5.7% (质量分数,下同),双相α(Mg) + β(Li)基体的Mg-Li合金含Li量介于5.7%~11.0%之间,β(Li)基体的Mg-Li合金含Li量大于11.0%.Mg和α(Mg)基合金室温仅有2个滑移系,难以满足5个滑移系的变形协调要求,因而室温成形困难.有必要采用高温变形解决α(Mg)基Mg-Li合金成形性问题.近来Mg-Li-Zn系合金设计与组织性能研究引起了研究者的关注,目前报道的多为单相β(Li)基体[1]和双相α(Mg) + β(Li)基体[2~4]的合金,对α(Mg)基Mg-Li-Zn合金报道很少.多向锻造(MDF)是剧烈塑性变形方法之一.与高压扭转和等通道转角挤压方法适用于小尺寸试样相比,MDF适合于大尺寸试样的成形,对工业规模的应用具有价值,因此,近来镁合金MDF成形与组织性能研究引起研究者的注意,包括Mg-Gd-Y[5,6]、Mg-9Al[7]、AZ80-F[8]镁合金MDF晶粒细化与力学性能,而MDF晶粒细化机理阐述有待进一步研究.近年来双相α(Mg) + β(Li) Mg-Li-Zn合金超塑性研究取得新进展[9~11].研究者分别采用MDF[9]、挤压+轧制[10]与搅拌摩擦加工[11]方法实现双相合金晶粒细化并获得超塑性.但是,除了本文作者前期提出的多向锻造+轧制 (MDFR)方法制备双相α(Mg) + β(Li) Mg-Li合金研究室温组织性能[12]与超塑性[13]报道以外,尚未见到α(Mg)基准单相Mg-Li-Zn-Al-Y合金MDFR成形与高温组织性能的研究报道. ...

Microstructure, texture evolution and mechanical properties of multi-directional forged Mg-13Gd-4Y-2Zn-0.5Zr alloy under decreasing temperature

1

2020

... 由于密度低,很大的比刚度,良好的比强度、阻尼性能与电磁屏蔽性能,Mg-Li合金在航天卫星、电子、汽车等轻量化的领域获得了应用.α(Mg)基体的Mg-Li合金含Li量低于5.7% (质量分数,下同),双相α(Mg) + β(Li)基体的Mg-Li合金含Li量介于5.7%~11.0%之间,β(Li)基体的Mg-Li合金含Li量大于11.0%.Mg和α(Mg)基合金室温仅有2个滑移系,难以满足5个滑移系的变形协调要求,因而室温成形困难.有必要采用高温变形解决α(Mg)基Mg-Li合金成形性问题.近来Mg-Li-Zn系合金设计与组织性能研究引起了研究者的关注,目前报道的多为单相β(Li)基体[1]和双相α(Mg) + β(Li)基体[2~4]的合金,对α(Mg)基Mg-Li-Zn合金报道很少.多向锻造(MDF)是剧烈塑性变形方法之一.与高压扭转和等通道转角挤压方法适用于小尺寸试样相比,MDF适合于大尺寸试样的成形,对工业规模的应用具有价值,因此,近来镁合金MDF成形与组织性能研究引起研究者的注意,包括Mg-Gd-Y[5,6]、Mg-9Al[7]、AZ80-F[8]镁合金MDF晶粒细化与力学性能,而MDF晶粒细化机理阐述有待进一步研究.近年来双相α(Mg) + β(Li) Mg-Li-Zn合金超塑性研究取得新进展[9~11].研究者分别采用MDF[9]、挤压+轧制[10]与搅拌摩擦加工[11]方法实现双相合金晶粒细化并获得超塑性.但是,除了本文作者前期提出的多向锻造+轧制 (MDFR)方法制备双相α(Mg) + β(Li) Mg-Li合金研究室温组织性能[12]与超塑性[13]报道以外,尚未见到α(Mg)基准单相Mg-Li-Zn-Al-Y合金MDFR成形与高温组织性能的研究报道. ...

Increasing strength and ductility of a Mg-9Al alloy by dynamic precipitation assisted grain refinement during multi-directional forging

1

2020

... 由于密度低,很大的比刚度,良好的比强度、阻尼性能与电磁屏蔽性能,Mg-Li合金在航天卫星、电子、汽车等轻量化的领域获得了应用.α(Mg)基体的Mg-Li合金含Li量低于5.7% (质量分数,下同),双相α(Mg) + β(Li)基体的Mg-Li合金含Li量介于5.7%~11.0%之间,β(Li)基体的Mg-Li合金含Li量大于11.0%.Mg和α(Mg)基合金室温仅有2个滑移系,难以满足5个滑移系的变形协调要求,因而室温成形困难.有必要采用高温变形解决α(Mg)基Mg-Li合金成形性问题.近来Mg-Li-Zn系合金设计与组织性能研究引起了研究者的关注,目前报道的多为单相β(Li)基体[1]和双相α(Mg) + β(Li)基体[2~4]的合金,对α(Mg)基Mg-Li-Zn合金报道很少.多向锻造(MDF)是剧烈塑性变形方法之一.与高压扭转和等通道转角挤压方法适用于小尺寸试样相比,MDF适合于大尺寸试样的成形,对工业规模的应用具有价值,因此,近来镁合金MDF成形与组织性能研究引起研究者的注意,包括Mg-Gd-Y[5,6]、Mg-9Al[7]、AZ80-F[8]镁合金MDF晶粒细化与力学性能,而MDF晶粒细化机理阐述有待进一步研究.近年来双相α(Mg) + β(Li) Mg-Li-Zn合金超塑性研究取得新进展[9~11].研究者分别采用MDF[9]、挤压+轧制[10]与搅拌摩擦加工[11]方法实现双相合金晶粒细化并获得超塑性.但是,除了本文作者前期提出的多向锻造+轧制 (MDFR)方法制备双相α(Mg) + β(Li) Mg-Li合金研究室温组织性能[12]与超塑性[13]报道以外,尚未见到α(Mg)基准单相Mg-Li-Zn-Al-Y合金MDFR成形与高温组织性能的研究报道. ...

Microstructure and mechanical properties of multi-directionally-forged AZ80-F magnesium alloys at warm temperatures

1

2020

... 由于密度低,很大的比刚度,良好的比强度、阻尼性能与电磁屏蔽性能,Mg-Li合金在航天卫星、电子、汽车等轻量化的领域获得了应用.α(Mg)基体的Mg-Li合金含Li量低于5.7% (质量分数,下同),双相α(Mg) + β(Li)基体的Mg-Li合金含Li量介于5.7%~11.0%之间,β(Li)基体的Mg-Li合金含Li量大于11.0%.Mg和α(Mg)基合金室温仅有2个滑移系,难以满足5个滑移系的变形协调要求,因而室温成形困难.有必要采用高温变形解决α(Mg)基Mg-Li合金成形性问题.近来Mg-Li-Zn系合金设计与组织性能研究引起了研究者的关注,目前报道的多为单相β(Li)基体[1]和双相α(Mg) + β(Li)基体[2~4]的合金,对α(Mg)基Mg-Li-Zn合金报道很少.多向锻造(MDF)是剧烈塑性变形方法之一.与高压扭转和等通道转角挤压方法适用于小尺寸试样相比,MDF适合于大尺寸试样的成形,对工业规模的应用具有价值,因此,近来镁合金MDF成形与组织性能研究引起研究者的注意,包括Mg-Gd-Y[5,6]、Mg-9Al[7]、AZ80-F[8]镁合金MDF晶粒细化与力学性能,而MDF晶粒细化机理阐述有待进一步研究.近年来双相α(Mg) + β(Li) Mg-Li-Zn合金超塑性研究取得新进展[9~11].研究者分别采用MDF[9]、挤压+轧制[10]与搅拌摩擦加工[11]方法实现双相合金晶粒细化并获得超塑性.但是,除了本文作者前期提出的多向锻造+轧制 (MDFR)方法制备双相α(Mg) + β(Li) Mg-Li合金研究室温组织性能[12]与超塑性[13]报道以外,尚未见到α(Mg)基准单相Mg-Li-Zn-Al-Y合金MDFR成形与高温组织性能的研究报道. ...

Superplasticity in a multi-directionally forged Mg-Li-Zn alloy

2

2019

... 由于密度低,很大的比刚度,良好的比强度、阻尼性能与电磁屏蔽性能,Mg-Li合金在航天卫星、电子、汽车等轻量化的领域获得了应用.α(Mg)基体的Mg-Li合金含Li量低于5.7% (质量分数,下同),双相α(Mg) + β(Li)基体的Mg-Li合金含Li量介于5.7%~11.0%之间,β(Li)基体的Mg-Li合金含Li量大于11.0%.Mg和α(Mg)基合金室温仅有2个滑移系,难以满足5个滑移系的变形协调要求,因而室温成形困难.有必要采用高温变形解决α(Mg)基Mg-Li合金成形性问题.近来Mg-Li-Zn系合金设计与组织性能研究引起了研究者的关注,目前报道的多为单相β(Li)基体[1]和双相α(Mg) + β(Li)基体[2~4]的合金,对α(Mg)基Mg-Li-Zn合金报道很少.多向锻造(MDF)是剧烈塑性变形方法之一.与高压扭转和等通道转角挤压方法适用于小尺寸试样相比,MDF适合于大尺寸试样的成形,对工业规模的应用具有价值,因此,近来镁合金MDF成形与组织性能研究引起研究者的注意,包括Mg-Gd-Y[5,6]、Mg-9Al[7]、AZ80-F[8]镁合金MDF晶粒细化与力学性能,而MDF晶粒细化机理阐述有待进一步研究.近年来双相α(Mg) + β(Li) Mg-Li-Zn合金超塑性研究取得新进展[9~11].研究者分别采用MDF[9]、挤压+轧制[10]与搅拌摩擦加工[11]方法实现双相合金晶粒细化并获得超塑性.但是,除了本文作者前期提出的多向锻造+轧制 (MDFR)方法制备双相α(Mg) + β(Li) Mg-Li合金研究室温组织性能[12]与超塑性[13]报道以外,尚未见到α(Mg)基准单相Mg-Li-Zn-Al-Y合金MDFR成形与高温组织性能的研究报道. ...

... [9]、挤压+轧制[10]与搅拌摩擦加工[11]方法实现双相合金晶粒细化并获得超塑性.但是,除了本文作者前期提出的多向锻造+轧制 (MDFR)方法制备双相α(Mg) + β(Li) Mg-Li合金研究室温组织性能[12]与超塑性[13]报道以外,尚未见到α(Mg)基准单相Mg-Li-Zn-Al-Y合金MDFR成形与高温组织性能的研究报道. ...

Low temperature superplasticity of a dual-phase Mg-Li-Zn alloy processed by a multi-mode deformation process

1

2018

... 由于密度低,很大的比刚度,良好的比强度、阻尼性能与电磁屏蔽性能,Mg-Li合金在航天卫星、电子、汽车等轻量化的领域获得了应用.α(Mg)基体的Mg-Li合金含Li量低于5.7% (质量分数,下同),双相α(Mg) + β(Li)基体的Mg-Li合金含Li量介于5.7%~11.0%之间,β(Li)基体的Mg-Li合金含Li量大于11.0%.Mg和α(Mg)基合金室温仅有2个滑移系,难以满足5个滑移系的变形协调要求,因而室温成形困难.有必要采用高温变形解决α(Mg)基Mg-Li合金成形性问题.近来Mg-Li-Zn系合金设计与组织性能研究引起了研究者的关注,目前报道的多为单相β(Li)基体[1]和双相α(Mg) + β(Li)基体[2~4]的合金,对α(Mg)基Mg-Li-Zn合金报道很少.多向锻造(MDF)是剧烈塑性变形方法之一.与高压扭转和等通道转角挤压方法适用于小尺寸试样相比,MDF适合于大尺寸试样的成形,对工业规模的应用具有价值,因此,近来镁合金MDF成形与组织性能研究引起研究者的注意,包括Mg-Gd-Y[5,6]、Mg-9Al[7]、AZ80-F[8]镁合金MDF晶粒细化与力学性能,而MDF晶粒细化机理阐述有待进一步研究.近年来双相α(Mg) + β(Li) Mg-Li-Zn合金超塑性研究取得新进展[9~11].研究者分别采用MDF[9]、挤压+轧制[10]与搅拌摩擦加工[11]方法实现双相合金晶粒细化并获得超塑性.但是,除了本文作者前期提出的多向锻造+轧制 (MDFR)方法制备双相α(Mg) + β(Li) Mg-Li合金研究室温组织性能[12]与超塑性[13]报道以外,尚未见到α(Mg)基准单相Mg-Li-Zn-Al-Y合金MDFR成形与高温组织性能的研究报道. ...

Pronounced low-temperature superplasticity of friction stir processed Mg-9Li-1Zn alloy

2

2020

... 由于密度低,很大的比刚度,良好的比强度、阻尼性能与电磁屏蔽性能,Mg-Li合金在航天卫星、电子、汽车等轻量化的领域获得了应用.α(Mg)基体的Mg-Li合金含Li量低于5.7% (质量分数,下同),双相α(Mg) + β(Li)基体的Mg-Li合金含Li量介于5.7%~11.0%之间,β(Li)基体的Mg-Li合金含Li量大于11.0%.Mg和α(Mg)基合金室温仅有2个滑移系,难以满足5个滑移系的变形协调要求,因而室温成形困难.有必要采用高温变形解决α(Mg)基Mg-Li合金成形性问题.近来Mg-Li-Zn系合金设计与组织性能研究引起了研究者的关注,目前报道的多为单相β(Li)基体[1]和双相α(Mg) + β(Li)基体[2~4]的合金,对α(Mg)基Mg-Li-Zn合金报道很少.多向锻造(MDF)是剧烈塑性变形方法之一.与高压扭转和等通道转角挤压方法适用于小尺寸试样相比,MDF适合于大尺寸试样的成形,对工业规模的应用具有价值,因此,近来镁合金MDF成形与组织性能研究引起研究者的注意,包括Mg-Gd-Y[5,6]、Mg-9Al[7]、AZ80-F[8]镁合金MDF晶粒细化与力学性能,而MDF晶粒细化机理阐述有待进一步研究.近年来双相α(Mg) + β(Li) Mg-Li-Zn合金超塑性研究取得新进展[9~11].研究者分别采用MDF[9]、挤压+轧制[10]与搅拌摩擦加工[11]方法实现双相合金晶粒细化并获得超塑性.但是,除了本文作者前期提出的多向锻造+轧制 (MDFR)方法制备双相α(Mg) + β(Li) Mg-Li合金研究室温组织性能[12]与超塑性[13]报道以外,尚未见到α(Mg)基准单相Mg-Li-Zn-Al-Y合金MDFR成形与高温组织性能的研究报道. ...

... [11]方法实现双相合金晶粒细化并获得超塑性.但是,除了本文作者前期提出的多向锻造+轧制 (MDFR)方法制备双相α(Mg) + β(Li) Mg-Li合金研究室温组织性能[12]与超塑性[13]报道以外,尚未见到α(Mg)基准单相Mg-Li-Zn-Al-Y合金MDFR成形与高温组织性能的研究报道. ...

Mechanical properties and microstructural evolution in a superlight Mg-6.4Li-3.6Zn-0.37Al-0.36Y alloy processed by multidirectional forging and rolling

3

2019

... 由于密度低,很大的比刚度,良好的比强度、阻尼性能与电磁屏蔽性能,Mg-Li合金在航天卫星、电子、汽车等轻量化的领域获得了应用.α(Mg)基体的Mg-Li合金含Li量低于5.7% (质量分数,下同),双相α(Mg) + β(Li)基体的Mg-Li合金含Li量介于5.7%~11.0%之间,β(Li)基体的Mg-Li合金含Li量大于11.0%.Mg和α(Mg)基合金室温仅有2个滑移系,难以满足5个滑移系的变形协调要求,因而室温成形困难.有必要采用高温变形解决α(Mg)基Mg-Li合金成形性问题.近来Mg-Li-Zn系合金设计与组织性能研究引起了研究者的关注,目前报道的多为单相β(Li)基体[1]和双相α(Mg) + β(Li)基体[2~4]的合金,对α(Mg)基Mg-Li-Zn合金报道很少.多向锻造(MDF)是剧烈塑性变形方法之一.与高压扭转和等通道转角挤压方法适用于小尺寸试样相比,MDF适合于大尺寸试样的成形,对工业规模的应用具有价值,因此,近来镁合金MDF成形与组织性能研究引起研究者的注意,包括Mg-Gd-Y[5,6]、Mg-9Al[7]、AZ80-F[8]镁合金MDF晶粒细化与力学性能,而MDF晶粒细化机理阐述有待进一步研究.近年来双相α(Mg) + β(Li) Mg-Li-Zn合金超塑性研究取得新进展[9~11].研究者分别采用MDF[9]、挤压+轧制[10]与搅拌摩擦加工[11]方法实现双相合金晶粒细化并获得超塑性.但是,除了本文作者前期提出的多向锻造+轧制 (MDFR)方法制备双相α(Mg) + β(Li) Mg-Li合金研究室温组织性能[12]与超塑性[13]报道以外,尚未见到α(Mg)基准单相Mg-Li-Zn-Al-Y合金MDFR成形与高温组织性能的研究报道. ...

... 实验所用原料为纯度大于99.9%的Mg、Li、Al和Zn,按照设计的成分(Mg-4Li-3Zn-0.5Al-1Y,质量分数,%,下同),采用Jackson方法制备合金铸锭,Y元素以中间合金Mg-30Y 加入.经分析,铸锭的具体化学成分为:Li 4.4,Zn 2.5,Al 0.46,Y 0.74,Mg余量,从而得到Mg-4.4Li-2.5Zn-0.46Al-0.74Y (LZAY-4301)合金.将制备好的铸锭在573 K均匀化后,铣去铸锭表面缺陷,加工成尺寸为40 mm × 30 mm × 22 mm的锻造试块,在2 kN压力机上进行多向锻造[12,13],每一道次压下锻造之后,翻转90°继续锻造,锻造3个道次为1个循环,道次应变为0.5,各道次加热温度依次为1~3道次:648 K、4~9道次:623 K,实现降温锻造.每道次锻造之后水淬到室温,以保留热锻组织.将锻造后的试块在573 K加热1 h,进行热轧与冷轧得到2 mm厚的薄板,热轧总压下率和冷轧压下率分别为82%和50%.将冷轧薄板在523 K退火1 h,随后取样进行力学性能测试. ...

... 根据图2和3,LZAY4301合金是α(Mg)为基体相并含有少量第二相的准单相合金.准单相合金的MDF晶粒演变机理与双相合金的MDF晶粒细化机理存在一定差别.Shah等[36]研究准单相Mg-Gd-Y合金锤锻MDF演变认为,晶粒细化机理是孪晶细化和连续与不连续动态再结晶.张阳等[37]研究准单相Mg-5.6Gd-0.8Zn合金MDF机制发现,孪晶与扭折变形和动态再结晶是其晶粒细化机理.准单相LZAY4301合金MDF晶粒细化机理与上述作者提出的机理存在差别,没有孪晶与扭折,而是显著的机械式剪切破碎与动态再结晶联合细化.本文作者等[12,13]在MDF双相Mg-10.2Li-2.1Al-2.23Zn-0.2Sr合金的研究中发现,软β(Li)相协调硬α(Mg)相变形,α(Mg)相发生不完全动态再结晶;并在MDF双相Mg-6.4Li-3.6Zn-0.37Al-0.36Y合金的研究中发现,β(Li)相发生变形诱发动态再结晶,而α(Mg)相发生比较弱的机械式破碎细化与变形诱发原位动态再结晶细化.准单相LZAY4301合金由于硬相α(Mg)占主导,发生强烈的机械式剪切破碎晶粒细化以及发生明显的不连续动态再结晶细化.上述结果反映出合金成分与相组成对细化机理的影响.随Li含量增加(4.4Li→6.4Li→10.2Li),合金β(Li)含量逐渐增多,α(Mg)相含量逐渐减少.合金β(Li)相调节α(Mg)相变形的能力增强,α(Mg)相机械式剪切破碎晶粒细化由强变弱,甚至出现不完全动态再结晶或部分动态再结晶的组织.而这些MDF镁合金的共同特点是动态再结晶晶粒细化,这与Mg的层错能低有关. ...

Superplasticity of a dual-phase-dominated Mg-Li-Al-Zn-Sr alloy processed by multidirectional forging and rolling

3

2017

... 由于密度低,很大的比刚度,良好的比强度、阻尼性能与电磁屏蔽性能,Mg-Li合金在航天卫星、电子、汽车等轻量化的领域获得了应用.α(Mg)基体的Mg-Li合金含Li量低于5.7% (质量分数,下同),双相α(Mg) + β(Li)基体的Mg-Li合金含Li量介于5.7%~11.0%之间,β(Li)基体的Mg-Li合金含Li量大于11.0%.Mg和α(Mg)基合金室温仅有2个滑移系,难以满足5个滑移系的变形协调要求,因而室温成形困难.有必要采用高温变形解决α(Mg)基Mg-Li合金成形性问题.近来Mg-Li-Zn系合金设计与组织性能研究引起了研究者的关注,目前报道的多为单相β(Li)基体[1]和双相α(Mg) + β(Li)基体[2~4]的合金,对α(Mg)基Mg-Li-Zn合金报道很少.多向锻造(MDF)是剧烈塑性变形方法之一.与高压扭转和等通道转角挤压方法适用于小尺寸试样相比,MDF适合于大尺寸试样的成形,对工业规模的应用具有价值,因此,近来镁合金MDF成形与组织性能研究引起研究者的注意,包括Mg-Gd-Y[5,6]、Mg-9Al[7]、AZ80-F[8]镁合金MDF晶粒细化与力学性能,而MDF晶粒细化机理阐述有待进一步研究.近年来双相α(Mg) + β(Li) Mg-Li-Zn合金超塑性研究取得新进展[9~11].研究者分别采用MDF[9]、挤压+轧制[10]与搅拌摩擦加工[11]方法实现双相合金晶粒细化并获得超塑性.但是,除了本文作者前期提出的多向锻造+轧制 (MDFR)方法制备双相α(Mg) + β(Li) Mg-Li合金研究室温组织性能[12]与超塑性[13]报道以外,尚未见到α(Mg)基准单相Mg-Li-Zn-Al-Y合金MDFR成形与高温组织性能的研究报道. ...

... 实验所用原料为纯度大于99.9%的Mg、Li、Al和Zn,按照设计的成分(Mg-4Li-3Zn-0.5Al-1Y,质量分数,%,下同),采用Jackson方法制备合金铸锭,Y元素以中间合金Mg-30Y 加入.经分析,铸锭的具体化学成分为:Li 4.4,Zn 2.5,Al 0.46,Y 0.74,Mg余量,从而得到Mg-4.4Li-2.5Zn-0.46Al-0.74Y (LZAY-4301)合金.将制备好的铸锭在573 K均匀化后,铣去铸锭表面缺陷,加工成尺寸为40 mm × 30 mm × 22 mm的锻造试块,在2 kN压力机上进行多向锻造[12,13],每一道次压下锻造之后,翻转90°继续锻造,锻造3个道次为1个循环,道次应变为0.5,各道次加热温度依次为1~3道次:648 K、4~9道次:623 K,实现降温锻造.每道次锻造之后水淬到室温,以保留热锻组织.将锻造后的试块在573 K加热1 h,进行热轧与冷轧得到2 mm厚的薄板,热轧总压下率和冷轧压下率分别为82%和50%.将冷轧薄板在523 K退火1 h,随后取样进行力学性能测试. ...

... 根据图2和3,LZAY4301合金是α(Mg)为基体相并含有少量第二相的准单相合金.准单相合金的MDF晶粒演变机理与双相合金的MDF晶粒细化机理存在一定差别.Shah等[36]研究准单相Mg-Gd-Y合金锤锻MDF演变认为,晶粒细化机理是孪晶细化和连续与不连续动态再结晶.张阳等[37]研究准单相Mg-5.6Gd-0.8Zn合金MDF机制发现,孪晶与扭折变形和动态再结晶是其晶粒细化机理.准单相LZAY4301合金MDF晶粒细化机理与上述作者提出的机理存在差别,没有孪晶与扭折,而是显著的机械式剪切破碎与动态再结晶联合细化.本文作者等[12,13]在MDF双相Mg-10.2Li-2.1Al-2.23Zn-0.2Sr合金的研究中发现,软β(Li)相协调硬α(Mg)相变形,α(Mg)相发生不完全动态再结晶;并在MDF双相Mg-6.4Li-3.6Zn-0.37Al-0.36Y合金的研究中发现,β(Li)相发生变形诱发动态再结晶,而α(Mg)相发生比较弱的机械式破碎细化与变形诱发原位动态再结晶细化.准单相LZAY4301合金由于硬相α(Mg)占主导,发生强烈的机械式剪切破碎晶粒细化以及发生明显的不连续动态再结晶细化.上述结果反映出合金成分与相组成对细化机理的影响.随Li含量增加(4.4Li→6.4Li→10.2Li),合金β(Li)含量逐渐增多,α(Mg)相含量逐渐减少.合金β(Li)相调节α(Mg)相变形的能力增强,α(Mg)相机械式剪切破碎晶粒细化由强变弱,甚至出现不完全动态再结晶或部分动态再结晶的组织.而这些MDF镁合金的共同特点是动态再结晶晶粒细化,这与Mg的层错能低有关. ...

A critical review of experimental results and constitutive descriptions for metals and alloys in hot working

1

2011

... 本构模型反映了应力与温度和应变速率之间的关系,是高温变形过程计算变形力与模拟必不可少的模型.本构模型包括唯象学本构、物理基本构与神经元网络本构[14].物理基本构有明确的物理参数,但是确定这些参数十分困难,因而应用受到限制[15].神经元网络本构局限于计算机程序处理,并不获得易用的模型,因而存在局限性.Arrhenius唯象学本构模型具有精度高和易于使用的特点,因而具有实际意义.同时,其特征值(应力指数与变形激活能)可以用来判定高温变形机理,具有理论价值[16,17].本构建模一般采用热压缩[18,19]、热扭转[20]和热拉伸[21]几种方法.在Mg-Li合金中,采用热压缩方法,Shalbafi等[22]获得了Mg-10Li-1Zn合金的本构模型与加工图;Liu等[23]和Xu等[24]获得了Mg-9Li-3Al合金的流动应力曲线与本构模型;Li等[25]采用神经元网络方法研究了Mg-4Li-3Al合金的本构关系.这些研究者均采用热压缩方法建立本构模型,但尚无采用热拉伸建立Mg-Li合金本构模型的报道. ...

Dislocation mechanics of high-rate deformations

1

2015

... 本构模型反映了应力与温度和应变速率之间的关系,是高温变形过程计算变形力与模拟必不可少的模型.本构模型包括唯象学本构、物理基本构与神经元网络本构[14].物理基本构有明确的物理参数,但是确定这些参数十分困难,因而应用受到限制[15].神经元网络本构局限于计算机程序处理,并不获得易用的模型,因而存在局限性.Arrhenius唯象学本构模型具有精度高和易于使用的特点,因而具有实际意义.同时,其特征值(应力指数与变形激活能)可以用来判定高温变形机理,具有理论价值[16,17].本构建模一般采用热压缩[18,19]、热扭转[20]和热拉伸[21]几种方法.在Mg-Li合金中,采用热压缩方法,Shalbafi等[22]获得了Mg-10Li-1Zn合金的本构模型与加工图;Liu等[23]和Xu等[24]获得了Mg-9Li-3Al合金的流动应力曲线与本构模型;Li等[25]采用神经元网络方法研究了Mg-4Li-3Al合金的本构关系.这些研究者均采用热压缩方法建立本构模型,但尚无采用热拉伸建立Mg-Li合金本构模型的报道. ...

Constitutive analysis of wrought Mg-Gd magnesium alloys during hot compression at elevated temperatures

1

2019

... 本构模型反映了应力与温度和应变速率之间的关系,是高温变形过程计算变形力与模拟必不可少的模型.本构模型包括唯象学本构、物理基本构与神经元网络本构[14].物理基本构有明确的物理参数,但是确定这些参数十分困难,因而应用受到限制[15].神经元网络本构局限于计算机程序处理,并不获得易用的模型,因而存在局限性.Arrhenius唯象学本构模型具有精度高和易于使用的特点,因而具有实际意义.同时,其特征值(应力指数与变形激活能)可以用来判定高温变形机理,具有理论价值[16,17].本构建模一般采用热压缩[18,19]、热扭转[20]和热拉伸[21]几种方法.在Mg-Li合金中,采用热压缩方法,Shalbafi等[22]获得了Mg-10Li-1Zn合金的本构模型与加工图;Liu等[23]和Xu等[24]获得了Mg-9Li-3Al合金的流动应力曲线与本构模型;Li等[25]采用神经元网络方法研究了Mg-4Li-3Al合金的本构关系.这些研究者均采用热压缩方法建立本构模型,但尚无采用热拉伸建立Mg-Li合金本构模型的报道. ...

Analysis of flow stress and deformation mechanism under hot working of ZK60 magnesium alloy by a new strain-dependent constitutive equation

1

2015

... 本构模型反映了应力与温度和应变速率之间的关系,是高温变形过程计算变形力与模拟必不可少的模型.本构模型包括唯象学本构、物理基本构与神经元网络本构[14].物理基本构有明确的物理参数,但是确定这些参数十分困难,因而应用受到限制[15].神经元网络本构局限于计算机程序处理,并不获得易用的模型,因而存在局限性.Arrhenius唯象学本构模型具有精度高和易于使用的特点,因而具有实际意义.同时,其特征值(应力指数与变形激活能)可以用来判定高温变形机理,具有理论价值[16,17].本构建模一般采用热压缩[18,19]、热扭转[20]和热拉伸[21]几种方法.在Mg-Li合金中,采用热压缩方法,Shalbafi等[22]获得了Mg-10Li-1Zn合金的本构模型与加工图;Liu等[23]和Xu等[24]获得了Mg-9Li-3Al合金的流动应力曲线与本构模型;Li等[25]采用神经元网络方法研究了Mg-4Li-3Al合金的本构关系.这些研究者均采用热压缩方法建立本构模型,但尚无采用热拉伸建立Mg-Li合金本构模型的报道. ...

A constitutive model to describe high temperature flow behavior of AZ31B magnesium alloy processed by equal-channel angular pressing

1

2019

... 本构模型反映了应力与温度和应变速率之间的关系,是高温变形过程计算变形力与模拟必不可少的模型.本构模型包括唯象学本构、物理基本构与神经元网络本构[14].物理基本构有明确的物理参数,但是确定这些参数十分困难,因而应用受到限制[15].神经元网络本构局限于计算机程序处理,并不获得易用的模型,因而存在局限性.Arrhenius唯象学本构模型具有精度高和易于使用的特点,因而具有实际意义.同时,其特征值(应力指数与变形激活能)可以用来判定高温变形机理,具有理论价值[16,17].本构建模一般采用热压缩[18,19]、热扭转[20]和热拉伸[21]几种方法.在Mg-Li合金中,采用热压缩方法,Shalbafi等[22]获得了Mg-10Li-1Zn合金的本构模型与加工图;Liu等[23]和Xu等[24]获得了Mg-9Li-3Al合金的流动应力曲线与本构模型;Li等[25]采用神经元网络方法研究了Mg-4Li-3Al合金的本构关系.这些研究者均采用热压缩方法建立本构模型,但尚无采用热拉伸建立Mg-Li合金本构模型的报道. ...

Microscopic mechanism exploration and constitutive equation construction for compression characteristics of AZ31-TD magnesium alloy at high strain rate

1

2020

... 本构模型反映了应力与温度和应变速率之间的关系,是高温变形过程计算变形力与模拟必不可少的模型.本构模型包括唯象学本构、物理基本构与神经元网络本构[14].物理基本构有明确的物理参数,但是确定这些参数十分困难,因而应用受到限制[15].神经元网络本构局限于计算机程序处理,并不获得易用的模型,因而存在局限性.Arrhenius唯象学本构模型具有精度高和易于使用的特点,因而具有实际意义.同时,其特征值(应力指数与变形激活能)可以用来判定高温变形机理,具有理论价值[16,17].本构建模一般采用热压缩[18,19]、热扭转[20]和热拉伸[21]几种方法.在Mg-Li合金中,采用热压缩方法,Shalbafi等[22]获得了Mg-10Li-1Zn合金的本构模型与加工图;Liu等[23]和Xu等[24]获得了Mg-9Li-3Al合金的流动应力曲线与本构模型;Li等[25]采用神经元网络方法研究了Mg-4Li-3Al合金的本构关系.这些研究者均采用热压缩方法建立本构模型,但尚无采用热拉伸建立Mg-Li合金本构模型的报道. ...

Microstructural and constitutive analysis in process modeling of hot working: The case of a Mg-Zn-Mn alloy

1

2016

... 本构模型反映了应力与温度和应变速率之间的关系,是高温变形过程计算变形力与模拟必不可少的模型.本构模型包括唯象学本构、物理基本构与神经元网络本构[14].物理基本构有明确的物理参数,但是确定这些参数十分困难,因而应用受到限制[15].神经元网络本构局限于计算机程序处理,并不获得易用的模型,因而存在局限性.Arrhenius唯象学本构模型具有精度高和易于使用的特点,因而具有实际意义.同时,其特征值(应力指数与变形激活能)可以用来判定高温变形机理,具有理论价值[16,17].本构建模一般采用热压缩[18,19]、热扭转[20]和热拉伸[21]几种方法.在Mg-Li合金中,采用热压缩方法,Shalbafi等[22]获得了Mg-10Li-1Zn合金的本构模型与加工图;Liu等[23]和Xu等[24]获得了Mg-9Li-3Al合金的流动应力曲线与本构模型;Li等[25]采用神经元网络方法研究了Mg-4Li-3Al合金的本构关系.这些研究者均采用热压缩方法建立本构模型,但尚无采用热拉伸建立Mg-Li合金本构模型的报道. ...

Tensile mechanical properties, constitutive equations, and fracture mechanisms of a novel 9% chromium tempered martensitic steel at elevated temperatures

1

2017

... 本构模型反映了应力与温度和应变速率之间的关系,是高温变形过程计算变形力与模拟必不可少的模型.本构模型包括唯象学本构、物理基本构与神经元网络本构[14].物理基本构有明确的物理参数,但是确定这些参数十分困难,因而应用受到限制[15].神经元网络本构局限于计算机程序处理,并不获得易用的模型,因而存在局限性.Arrhenius唯象学本构模型具有精度高和易于使用的特点,因而具有实际意义.同时,其特征值(应力指数与变形激活能)可以用来判定高温变形机理,具有理论价值[16,17].本构建模一般采用热压缩[18,19]、热扭转[20]和热拉伸[21]几种方法.在Mg-Li合金中,采用热压缩方法,Shalbafi等[22]获得了Mg-10Li-1Zn合金的本构模型与加工图;Liu等[23]和Xu等[24]获得了Mg-9Li-3Al合金的流动应力曲线与本构模型;Li等[25]采用神经元网络方法研究了Mg-4Li-3Al合金的本构关系.这些研究者均采用热压缩方法建立本构模型,但尚无采用热拉伸建立Mg-Li合金本构模型的报道. ...

Hot deformation of the extruded Mg-10Li-1Zn alloy: Constitutive analysis and processing maps

1

2017

... 本构模型反映了应力与温度和应变速率之间的关系,是高温变形过程计算变形力与模拟必不可少的模型.本构模型包括唯象学本构、物理基本构与神经元网络本构[14].物理基本构有明确的物理参数,但是确定这些参数十分困难,因而应用受到限制[15].神经元网络本构局限于计算机程序处理,并不获得易用的模型,因而存在局限性.Arrhenius唯象学本构模型具有精度高和易于使用的特点,因而具有实际意义.同时,其特征值(应力指数与变形激活能)可以用来判定高温变形机理,具有理论价值[16,17].本构建模一般采用热压缩[18,19]、热扭转[20]和热拉伸[21]几种方法.在Mg-Li合金中,采用热压缩方法,Shalbafi等[22]获得了Mg-10Li-1Zn合金的本构模型与加工图;Liu等[23]和Xu等[24]获得了Mg-9Li-3Al合金的流动应力曲线与本构模型;Li等[25]采用神经元网络方法研究了Mg-4Li-3Al合金的本构关系.这些研究者均采用热压缩方法建立本构模型,但尚无采用热拉伸建立Mg-Li合金本构模型的报道. ...

Hot deformation behavior and processing map of a superlight dual-phase Mg-Li alloy

1

2018

... 本构模型反映了应力与温度和应变速率之间的关系,是高温变形过程计算变形力与模拟必不可少的模型.本构模型包括唯象学本构、物理基本构与神经元网络本构[14].物理基本构有明确的物理参数,但是确定这些参数十分困难,因而应用受到限制[15].神经元网络本构局限于计算机程序处理,并不获得易用的模型,因而存在局限性.Arrhenius唯象学本构模型具有精度高和易于使用的特点,因而具有实际意义.同时,其特征值(应力指数与变形激活能)可以用来判定高温变形机理,具有理论价值[16,17].本构建模一般采用热压缩[18,19]、热扭转[20]和热拉伸[21]几种方法.在Mg-Li合金中,采用热压缩方法,Shalbafi等[22]获得了Mg-10Li-1Zn合金的本构模型与加工图;Liu等[23]和Xu等[24]获得了Mg-9Li-3Al合金的流动应力曲线与本构模型;Li等[25]采用神经元网络方法研究了Mg-4Li-3Al合金的本构关系.这些研究者均采用热压缩方法建立本构模型,但尚无采用热拉伸建立Mg-Li合金本构模型的报道. ...

Dynamic recrystallization behavior of Mg-Li-Al-Nd duplex alloy during hot compression

1

2015

... 本构模型反映了应力与温度和应变速率之间的关系,是高温变形过程计算变形力与模拟必不可少的模型.本构模型包括唯象学本构、物理基本构与神经元网络本构[14].物理基本构有明确的物理参数,但是确定这些参数十分困难,因而应用受到限制[15].神经元网络本构局限于计算机程序处理,并不获得易用的模型,因而存在局限性.Arrhenius唯象学本构模型具有精度高和易于使用的特点,因而具有实际意义.同时,其特征值(应力指数与变形激活能)可以用来判定高温变形机理,具有理论价值[16,17].本构建模一般采用热压缩[18,19]、热扭转[20]和热拉伸[21]几种方法.在Mg-Li合金中,采用热压缩方法,Shalbafi等[22]获得了Mg-10Li-1Zn合金的本构模型与加工图;Liu等[23]和Xu等[24]获得了Mg-9Li-3Al合金的流动应力曲线与本构模型;Li等[25]采用神经元网络方法研究了Mg-4Li-3Al合金的本构关系.这些研究者均采用热压缩方法建立本构模型,但尚无采用热拉伸建立Mg-Li合金本构模型的报道. ...

Hot deformation behavior of LA43M Mg-Li alloy via hot compression tests

1

2019

... 本构模型反映了应力与温度和应变速率之间的关系,是高温变形过程计算变形力与模拟必不可少的模型.本构模型包括唯象学本构、物理基本构与神经元网络本构[14].物理基本构有明确的物理参数,但是确定这些参数十分困难,因而应用受到限制[15].神经元网络本构局限于计算机程序处理,并不获得易用的模型,因而存在局限性.Arrhenius唯象学本构模型具有精度高和易于使用的特点,因而具有实际意义.同时,其特征值(应力指数与变形激活能)可以用来判定高温变形机理,具有理论价值[16,17].本构建模一般采用热压缩[18,19]、热扭转[20]和热拉伸[21]几种方法.在Mg-Li合金中,采用热压缩方法,Shalbafi等[22]获得了Mg-10Li-1Zn合金的本构模型与加工图;Liu等[23]和Xu等[24]获得了Mg-9Li-3Al合金的流动应力曲线与本构模型;Li等[25]采用神经元网络方法研究了Mg-4Li-3Al合金的本构关系.这些研究者均采用热压缩方法建立本构模型,但尚无采用热拉伸建立Mg-Li合金本构模型的报道. ...

Seventy-five years of superplasticity: Historic developments and new opportunities

1

2009

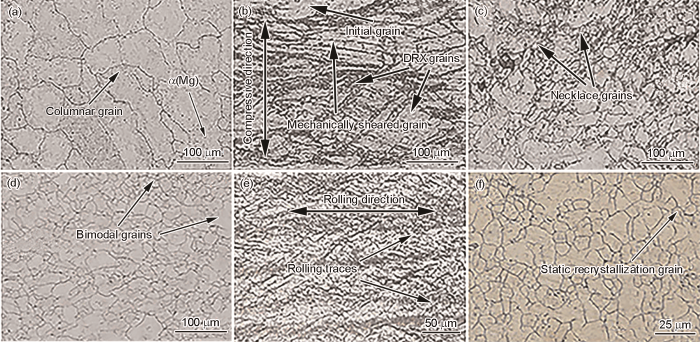

... 图2为LZAY4301合金高温变形前的显微组织.由图2a可见,铸态组织基体为hcp结构的α(Mg)固溶体相,晶粒平均尺寸为153 μm.由于内部水冷铜模冷却速率快,铸态组织存在柱状晶.图2b为MDF 1道次的合金组织.可见,α(Mg)相晶粒在垂直压应力的作用下沿水平方向以及其他取向发生变形,表明发生了机械应力作用下的晶粒剪切;同时,在原始的晶界处出现细小的动态再结晶(DRX)晶粒,其平均尺寸为3.9 μm;个别晶粒未发生变化.可见,1道次的合金组织为原始晶粒、机械式剪切晶粒和动态再结晶晶粒共存,平均晶粒尺寸为28.91 μm.图2c为MDF 3道次的合金组织.可见,DRX晶粒数量增多,部分区域出现项链(necklace)式细小晶粒,同时存在伸长、非等轴的粗晶粒;由于外载荷方向变化,造成不同变形区域的晶粒发生相互交割,引起晶粒进一步细化,平均晶粒尺寸为21.50 μm.图2d为多向锻造6道次的合金组织.与3道次组织相比,晶粒等轴化程度明显提高,以细小晶粒为主,但是个别非等轴粗大晶粒依然存在,表现出双峰组织的特征,平均晶粒尺寸为17.68 μm.图2e为轧制板材纵向的组织.可见,在垂直轧制力的作用下晶粒破碎,可观察到沿水平轧制方向的轧制痕迹;经过MDF和轧制,平均晶粒尺寸为8.60 μm.图2f为轧制板材523 K、1.25 h退火的组织.由于发生静态再结晶,晶粒基本等轴化,平均晶粒尺寸为17.54 μm.Langdon[26]和Kawasaki等[27]认为,粗晶(晶粒尺寸大于10 μm)固溶体合金高温拉伸变形通常获得200%~300%的类超塑性;细晶(晶粒尺寸小于10 μm)合金高温拉伸变形通常获得大于400%的真实超塑性,细晶合金可以通过热机械化处理或粗晶高温拉伸发生动态再结晶获得.热拉伸前粗晶组织的存在预示着合金热拉伸将发生类超塑性现象,这与实验中测得的最大延伸率(240%)一致. ...

The requirements for superplasticity with an emphasis on magnesium alloys

1

2016

... 图2为LZAY4301合金高温变形前的显微组织.由图2a可见,铸态组织基体为hcp结构的α(Mg)固溶体相,晶粒平均尺寸为153 μm.由于内部水冷铜模冷却速率快,铸态组织存在柱状晶.图2b为MDF 1道次的合金组织.可见,α(Mg)相晶粒在垂直压应力的作用下沿水平方向以及其他取向发生变形,表明发生了机械应力作用下的晶粒剪切;同时,在原始的晶界处出现细小的动态再结晶(DRX)晶粒,其平均尺寸为3.9 μm;个别晶粒未发生变化.可见,1道次的合金组织为原始晶粒、机械式剪切晶粒和动态再结晶晶粒共存,平均晶粒尺寸为28.91 μm.图2c为MDF 3道次的合金组织.可见,DRX晶粒数量增多,部分区域出现项链(necklace)式细小晶粒,同时存在伸长、非等轴的粗晶粒;由于外载荷方向变化,造成不同变形区域的晶粒发生相互交割,引起晶粒进一步细化,平均晶粒尺寸为21.50 μm.图2d为多向锻造6道次的合金组织.与3道次组织相比,晶粒等轴化程度明显提高,以细小晶粒为主,但是个别非等轴粗大晶粒依然存在,表现出双峰组织的特征,平均晶粒尺寸为17.68 μm.图2e为轧制板材纵向的组织.可见,在垂直轧制力的作用下晶粒破碎,可观察到沿水平轧制方向的轧制痕迹;经过MDF和轧制,平均晶粒尺寸为8.60 μm.图2f为轧制板材523 K、1.25 h退火的组织.由于发生静态再结晶,晶粒基本等轴化,平均晶粒尺寸为17.54 μm.Langdon[26]和Kawasaki等[27]认为,粗晶(晶粒尺寸大于10 μm)固溶体合金高温拉伸变形通常获得200%~300%的类超塑性;细晶(晶粒尺寸小于10 μm)合金高温拉伸变形通常获得大于400%的真实超塑性,细晶合金可以通过热机械化处理或粗晶高温拉伸发生动态再结晶获得.热拉伸前粗晶组织的存在预示着合金热拉伸将发生类超塑性现象,这与实验中测得的最大延伸率(240%)一致. ...

On the mechanism of hot deformation

1

1966

... 一定应变下,反映流动应力与温度、应变速率关系的Arrhenius本构方程由下式给出[28,29]: ...

Developing constitutive equations of flow stress for hot deformation of AZ31 magnesium alloy under compression, torsion, and tension

1

2019

... 一定应变下,反映流动应力与温度、应变速率关系的Arrhenius本构方程由下式给出[28,29]: ...

Effect of strain rate upon plastic flow of steel

1

1944

... 式中,Z为Zener-Hollomon参数[30];为应变速率;Q为变形激活能;R为气体常数,8.314 J/(mol·K);T为热力学温度;A1、A2和A为材料常数;n1和β为材料常数;α为应力倍增因子,α = β / n1;σ为外加应力;n为应力指数.式(1)中的3个方程分别为适合低流动应力下的幂律方程,适合高流动应力(幂律终止区)下的指数型方程,以及适合各种应力的双曲正弦方程.为了建立双曲正弦本构方程,σ选择峰值应力σp进行计算. ...

3

1982

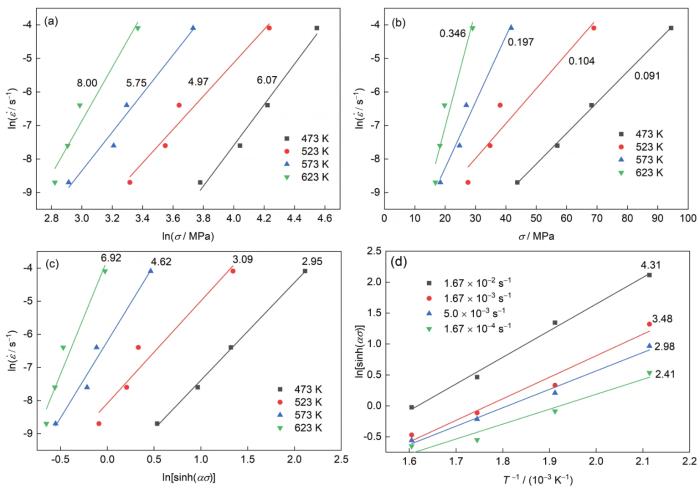

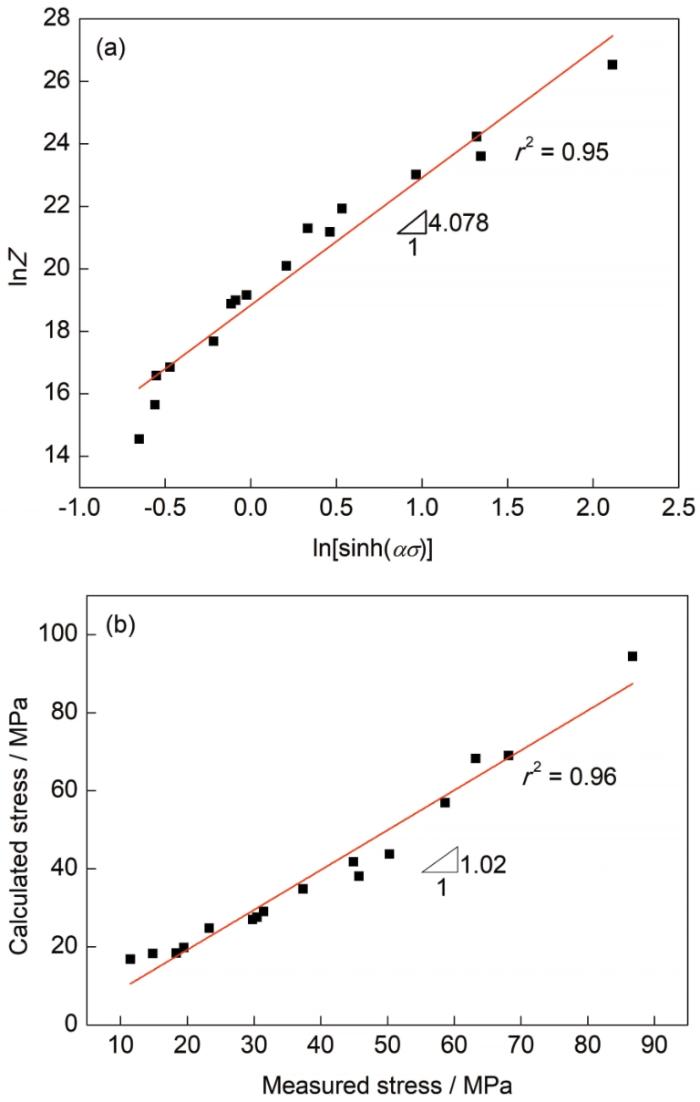

... 图5为高温拉伸条件下LZAY 4301合金的ln-lnσ、ln-σ、ln-ln[sinh(ασ)]和ln[sinh(ασ)]-1 / T关系曲线.图5中的斜率为单个回归线斜率,曲线斜率为多个回归线斜率的平均值.如图5a,根据ln-lnσ关系获得曲线斜率为n1 = 6.198.如图5b,根据ln-σ关系获得曲线斜率β = 0.185 MPa-1.因此,α = β / n1 = 0.0298 MPa-1.如图5c,根据ln-ln[sinh(ασ)]关系获得曲线斜率n = 4.395 ≈ 4.4.如图5d,根据ln[sinh(ασ)]-1 / T关系获得曲线斜率p = 3.295 (其中,p为激活能指数).因此,经计算变形激活能Q = Rnp = 120.40 kJ/mol,该值接近Mg晶格扩散的激活能(134.84 kJ/mol)[31]. ...

... 在T = 623 K、初始应变速率1.67 × 10-4 s-1条件下,σ = 16.82 MPa (图1).QL(Mg) = 134.84 kJ/mol[31].根据相图[44],确定Tm(α) = 893 K,Tm(Mg) = 923 K.从而得到DL(α) = 1.15 × 10-15 m2/s,Dp(α) = 1.51 × 10-10 m2/s,G = 13756.62 MPa.计算得σ / G = 1.22 × 10-3,(σ / G)cri = 1.01 × 10-3,表明晶格扩散为主要的扩散机理.考虑到特征值n和Q,断定合金在623 K,1.67 × 10-4 s-1条件下的变形机理为晶格扩散控制的位错蠕变. ...

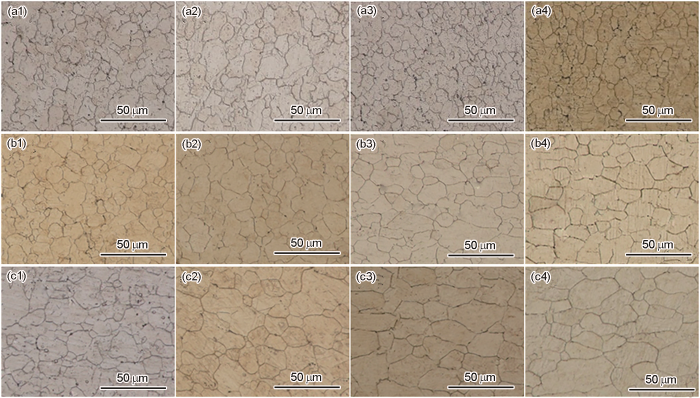

... 确定T = 623 K, = 1.67 × 10-4 s-1,d' = 27.49 μm (夹头晶粒尺寸),d0 = 17.54 μm (图2f),γ = 1 J/m2[47],Ω = 2.315 × 10-29 m3[31],W = 6.42 × 10-10 m,k = 1.38 × 10-23 J/K,Dgb(α) = 1.51 × 10-10 m2/s,t = 20359 s.根据式(10)计算理论K值为2.53 × 10-14 m2/s,实验K值为2.20 × 10-14 m2/s,可见理论K值与实验K值吻合,表明LZAY4301合金静态晶粒长大服从q = 2的抛物线型晶粒长大模型.确定T = 623 K, = 1.67 × 10-4 s-1,ε = 1.244,实验D = 34.48 μm (图7d),D0 = d' = 27.49 μm,q = 2.采用Sato-Kuribayashi拓扑学确定的0.3 (双相合金)和0.6 (第二相弥散分布合金)的比例因子α'[48],根据式(11)计算分别得到D = 37.18和49.42 μm,与实验值(34.48 μm)存在差距.但是如果α'采用0.2,则根据式(11)计算得到D = 34.00 μm,与实验值吻合.这说明Sato-Kuribayashi比例因子适合经典超塑性(延伸率大于400%),并不适合本工作中位错蠕变或类超塑性(延伸率等于240%)的情况.因此,在特征晶粒长大指数q = 2与比例因子α' = 0.2情况下,静态长大与动态长大模型预测与623 K、1.67 × 10-4 s-1条件下的实际晶粒长大情况一致. ...

Hot tensile deformation behavior and microstructural evolution of a Mg-9.3Li-1.79Al-1.61Zn alloy

2

2016

... 在本文作者[32]以前的工作中, 分别建立了位错密度和位错数量与本构方程Z参数之间的关系式: ...

... 式中,ρ为位错密度,C为无量纲常数,G为剪切模量,b为Burgers矢量模,N为单个晶粒内部产生位错的数量,ν为Poisson比,d为线截距晶粒尺寸.但是在文献[32]中并没有用该模型计算位错密度和位错数量,因此在本工作中做具体计算,揭示变形机理. ...

Flow and cavitation in a quasi-superplastic two-phase magnesium-lithium alloy

1

2006

... 为了模型计算而收集下列数据.G由下式给出[33]: ...

A new type of deformation mechanism map for high-temperature creep

1

1978

... 根据式(8),计算得G = 13756.62 MPa.将T = 623 K、 = 1.67 × 10-4 s-1、lnZ = 14.547 (图6a的线截距)、F(Z) = 12.38 MPa (式(5))、d = 3.448 × 10-5 m (图4c4)、C = 10[34] 、ν = 0.28[35]和b = 3.21 × 10-10 m[35] 等有关数据代入式(6)和(7),得到ρ = 7.86 × 1013 m-2、N = 126. ...

Modeling of deformation energy at elevated temperatures and its application in Mg-Li-Al-Y alloy

2

2017

... 根据式(8),计算得G = 13756.62 MPa.将T = 623 K、 = 1.67 × 10-4 s-1、lnZ = 14.547 (图6a的线截距)、F(Z) = 12.38 MPa (式(5))、d = 3.448 × 10-5 m (图4c4)、C = 10[34] 、ν = 0.28[35]和b = 3.21 × 10-10 m[35] 等有关数据代入式(6)和(7),得到ρ = 7.86 × 1013 m-2、N = 126. ...

... [35] 等有关数据代入式(6)和(7),得到ρ = 7.86 × 1013 m-2、N = 126. ...

Microstructural evolution and mechanical properties of a Mg-Gd-Y alloy processed by impact forging

1

2017

... 根据图2和3,LZAY4301合金是α(Mg)为基体相并含有少量第二相的准单相合金.准单相合金的MDF晶粒演变机理与双相合金的MDF晶粒细化机理存在一定差别.Shah等[36]研究准单相Mg-Gd-Y合金锤锻MDF演变认为,晶粒细化机理是孪晶细化和连续与不连续动态再结晶.张阳等[37]研究准单相Mg-5.6Gd-0.8Zn合金MDF机制发现,孪晶与扭折变形和动态再结晶是其晶粒细化机理.准单相LZAY4301合金MDF晶粒细化机理与上述作者提出的机理存在差别,没有孪晶与扭折,而是显著的机械式剪切破碎与动态再结晶联合细化.本文作者等[12,13]在MDF双相Mg-10.2Li-2.1Al-2.23Zn-0.2Sr合金的研究中发现,软β(Li)相协调硬α(Mg)相变形,α(Mg)相发生不完全动态再结晶;并在MDF双相Mg-6.4Li-3.6Zn-0.37Al-0.36Y合金的研究中发现,β(Li)相发生变形诱发动态再结晶,而α(Mg)相发生比较弱的机械式破碎细化与变形诱发原位动态再结晶细化.准单相LZAY4301合金由于硬相α(Mg)占主导,发生强烈的机械式剪切破碎晶粒细化以及发生明显的不连续动态再结晶细化.上述结果反映出合金成分与相组成对细化机理的影响.随Li含量增加(4.4Li→6.4Li→10.2Li),合金β(Li)含量逐渐增多,α(Mg)相含量逐渐减少.合金β(Li)相调节α(Mg)相变形的能力增强,α(Mg)相机械式剪切破碎晶粒细化由强变弱,甚至出现不完全动态再结晶或部分动态再结晶的组织.而这些MDF镁合金的共同特点是动态再结晶晶粒细化,这与Mg的层错能低有关. ...

Mg-5.6Gd-0.8Zn合金多向锻造过程中的变形机制及动态再结晶

1

2020

... 根据图2和3,LZAY4301合金是α(Mg)为基体相并含有少量第二相的准单相合金.准单相合金的MDF晶粒演变机理与双相合金的MDF晶粒细化机理存在一定差别.Shah等[36]研究准单相Mg-Gd-Y合金锤锻MDF演变认为,晶粒细化机理是孪晶细化和连续与不连续动态再结晶.张阳等[37]研究准单相Mg-5.6Gd-0.8Zn合金MDF机制发现,孪晶与扭折变形和动态再结晶是其晶粒细化机理.准单相LZAY4301合金MDF晶粒细化机理与上述作者提出的机理存在差别,没有孪晶与扭折,而是显著的机械式剪切破碎与动态再结晶联合细化.本文作者等[12,13]在MDF双相Mg-10.2Li-2.1Al-2.23Zn-0.2Sr合金的研究中发现,软β(Li)相协调硬α(Mg)相变形,α(Mg)相发生不完全动态再结晶;并在MDF双相Mg-6.4Li-3.6Zn-0.37Al-0.36Y合金的研究中发现,β(Li)相发生变形诱发动态再结晶,而α(Mg)相发生比较弱的机械式破碎细化与变形诱发原位动态再结晶细化.准单相LZAY4301合金由于硬相α(Mg)占主导,发生强烈的机械式剪切破碎晶粒细化以及发生明显的不连续动态再结晶细化.上述结果反映出合金成分与相组成对细化机理的影响.随Li含量增加(4.4Li→6.4Li→10.2Li),合金β(Li)含量逐渐增多,α(Mg)相含量逐渐减少.合金β(Li)相调节α(Mg)相变形的能力增强,α(Mg)相机械式剪切破碎晶粒细化由强变弱,甚至出现不完全动态再结晶或部分动态再结晶的组织.而这些MDF镁合金的共同特点是动态再结晶晶粒细化,这与Mg的层错能低有关. ...

Mg-5.6Gd-0.8Zn合金多向锻造过程中的变形机制及动态再结晶

1

2020

... 根据图2和3,LZAY4301合金是α(Mg)为基体相并含有少量第二相的准单相合金.准单相合金的MDF晶粒演变机理与双相合金的MDF晶粒细化机理存在一定差别.Shah等[36]研究准单相Mg-Gd-Y合金锤锻MDF演变认为,晶粒细化机理是孪晶细化和连续与不连续动态再结晶.张阳等[37]研究准单相Mg-5.6Gd-0.8Zn合金MDF机制发现,孪晶与扭折变形和动态再结晶是其晶粒细化机理.准单相LZAY4301合金MDF晶粒细化机理与上述作者提出的机理存在差别,没有孪晶与扭折,而是显著的机械式剪切破碎与动态再结晶联合细化.本文作者等[12,13]在MDF双相Mg-10.2Li-2.1Al-2.23Zn-0.2Sr合金的研究中发现,软β(Li)相协调硬α(Mg)相变形,α(Mg)相发生不完全动态再结晶;并在MDF双相Mg-6.4Li-3.6Zn-0.37Al-0.36Y合金的研究中发现,β(Li)相发生变形诱发动态再结晶,而α(Mg)相发生比较弱的机械式破碎细化与变形诱发原位动态再结晶细化.准单相LZAY4301合金由于硬相α(Mg)占主导,发生强烈的机械式剪切破碎晶粒细化以及发生明显的不连续动态再结晶细化.上述结果反映出合金成分与相组成对细化机理的影响.随Li含量增加(4.4Li→6.4Li→10.2Li),合金β(Li)含量逐渐增多,α(Mg)相含量逐渐减少.合金β(Li)相调节α(Mg)相变形的能力增强,α(Mg)相机械式剪切破碎晶粒细化由强变弱,甚至出现不完全动态再结晶或部分动态再结晶的组织.而这些MDF镁合金的共同特点是动态再结晶晶粒细化,这与Mg的层错能低有关. ...

Constitutive modeling and understanding of the hot compressive deformation of Mg-9.5Zn-2.0Y magnesium alloy with reduced number of strain-dependent constitutive parameters

1

2017

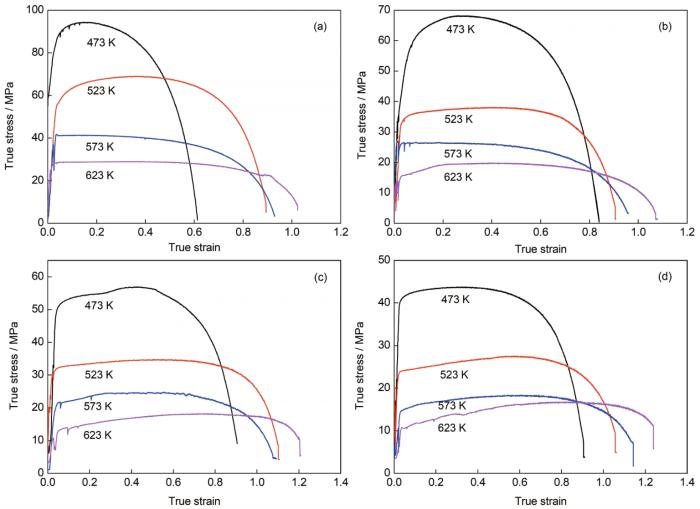

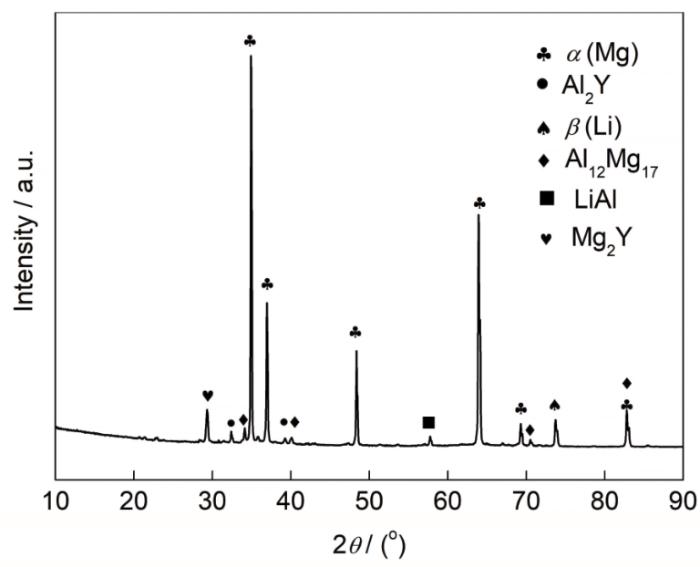

... 首先,动态再结晶合金流动应力曲线通常表现为3个阶段:峰值应力前的初始应变硬化阶段、峰值应力后流动软化阶段和硬化与软化达到平衡的稳态流动阶段.Kim和Kwak等[38]研究Mg-9.5Zn-2.0Y热压缩变形行为认为,镁合金随着动态再结晶的不断进行,未必一定达到稳态.LZAY4301合金热拉伸流动应力曲线的突出特点是没有稳态流动阶段,而是表现出峰值应力前的初始应变硬化阶段和峰值应力后的流动软化阶段.这与粗晶组织存在的位错滑移变形有关.与室温变形相比,高温变形激活晶粒更多的滑移系,不仅发生基面滑移而且发生非基面滑移,晶内滑移引起的晶界应力集中使合金较快地出现缩颈失稳,引起过早断裂,因此,合金始终没有出现硬化与软化达到平衡的稳态流动阶段.其次,LZAY4301合金在高温低速下的流动应力发生很长的应变硬化阶段,这与组织发生的晶粒长大一致.高温低速下,热激活与原子扩散加快,晶界迁移引起α(Mg)相晶粒长大,α(Mg)相高温变形的“惰性”增强,变形阻力增加,从而造成很长的应变硬化阶段.第三,合金中第二相对组织稳定性和流动应力的影响与特定变形温度有关.合金中第二相的熔点分别为1758 K (Al2Y)、728 K (Al12Mg17)、熔点数据未知 (LiAl)和1053 K (Mg2Y)[39].熔点较高的第二相对合金室温强化起重要作用,高温下会通过颗粒诱发形核(PSN)诱发不连续动态再结晶(图2c).然而,由于Al和 Y等元素含量少,合金抑制晶粒长大的能力表现为:在低于573 K下组织稳定,高于此温度组织不稳定.LZAY4301合金在热变形温度523~573 K时组织相对稳定,流动应力存在一定的水平阶段和下降软化阶段,表明主要发生动态回复与动态再结晶;高于573 K (含573 K)低应变速率下流动应力出现应变硬化阶段,表明热变形组织不稳定,发生晶粒长大. ...

Binary Alloy Phase Diagrams

1

1990

... 首先,动态再结晶合金流动应力曲线通常表现为3个阶段:峰值应力前的初始应变硬化阶段、峰值应力后流动软化阶段和硬化与软化达到平衡的稳态流动阶段.Kim和Kwak等[38]研究Mg-9.5Zn-2.0Y热压缩变形行为认为,镁合金随着动态再结晶的不断进行,未必一定达到稳态.LZAY4301合金热拉伸流动应力曲线的突出特点是没有稳态流动阶段,而是表现出峰值应力前的初始应变硬化阶段和峰值应力后的流动软化阶段.这与粗晶组织存在的位错滑移变形有关.与室温变形相比,高温变形激活晶粒更多的滑移系,不仅发生基面滑移而且发生非基面滑移,晶内滑移引起的晶界应力集中使合金较快地出现缩颈失稳,引起过早断裂,因此,合金始终没有出现硬化与软化达到平衡的稳态流动阶段.其次,LZAY4301合金在高温低速下的流动应力发生很长的应变硬化阶段,这与组织发生的晶粒长大一致.高温低速下,热激活与原子扩散加快,晶界迁移引起α(Mg)相晶粒长大,α(Mg)相高温变形的“惰性”增强,变形阻力增加,从而造成很长的应变硬化阶段.第三,合金中第二相对组织稳定性和流动应力的影响与特定变形温度有关.合金中第二相的熔点分别为1758 K (Al2Y)、728 K (Al12Mg17)、熔点数据未知 (LiAl)和1053 K (Mg2Y)[39].熔点较高的第二相对合金室温强化起重要作用,高温下会通过颗粒诱发形核(PSN)诱发不连续动态再结晶(图2c).然而,由于Al和 Y等元素含量少,合金抑制晶粒长大的能力表现为:在低于573 K下组织稳定,高于此温度组织不稳定.LZAY4301合金在热变形温度523~573 K时组织相对稳定,流动应力存在一定的水平阶段和下降软化阶段,表明主要发生动态回复与动态再结晶;高于573 K (含573 K)低应变速率下流动应力出现应变硬化阶段,表明热变形组织不稳定,发生晶粒长大. ...

Dislocation creep behavior in Mg-Al-Zn alloys

1

2005

... 在2.3节本构分析中,获得n = 4.4和Q = 120.40 kJ/mol,接近晶格扩散激活能(134.84 kJ/mol),表明位错蠕变是合金主导的变形机理.由于合金高温变形过程是热激活过程,原子扩散必然发生,因此,有必要确定扩散机理.扩散包括晶界扩散、位错管(芯)扩散和晶格扩散等扩散形式.相应地,存在晶界扩散系数(Dgb)、位错管(芯)扩散系数(Dp)和晶格扩散系数(DL)等数据.Somekawa等[40]提出如下形式的归一化应力判定扩散的模型: ...

Superplasticity, dynamic grain growth and deformation mechanism in ultra-light two-phase magnesium-lithium alloys

1

2010

... 式中,(σ / G)cri为临界归一化应力;β1为常数,β1 = 7.4;DL(α) = 10-4exp(-QL(α) / (RT)) (其中,根据固溶体晶格扩散激活能(QL(α))线性模型[41],QL(α) = QL(Mg)·[Tm(α) / Tm(Mg)],式中,QL (Mg)为Mg晶格扩散激活能,Tm(α)为α固溶体熔点,Tm(Mg)为Mg熔点);Dp = Dgb = 10-4exp(-Qgb / (RT)) (其中,Qgb = 6.93RTm(α),0.22 < T / Tm(α) < 0.42;Qgb = 9.35RTm(α),0.42 < T / ...

Deformation mechanisms in an austenitic stainless steel (25Cr-20Ni) at elevated temperature

1

1985

... Tm(α) < 1.0[42,43]).如果σ / G < (σ / G)cri,则管扩散机理占主导;如果σ / G > (σ / G)cri,则晶格扩散机理占主导;如果σ / G = (σ / G)cri,则管扩散机理和晶格扩散机理各占一半. ...

Superplastic behavior of a fine-grained Mg-9Li material at low homologous temperature

1

1992

... Tm(α) < 1.0[42,43]).如果σ / G < (σ / G)cri,则管扩散机理占主导;如果σ / G > (σ / G)cri,则晶格扩散机理占主导;如果σ / G = (σ / G)cri,则管扩散机理和晶格扩散机理各占一半. ...

The Li-Mg (lithium-magnesium) system

1

1984

... 在T = 623 K、初始应变速率1.67 × 10-4 s-1条件下,σ = 16.82 MPa (图1).QL(Mg) = 134.84 kJ/mol[31].根据相图[44],确定Tm(α) = 893 K,Tm(Mg) = 923 K.从而得到DL(α) = 1.15 × 10-15 m2/s,Dp(α) = 1.51 × 10-10 m2/s,G = 13756.62 MPa.计算得σ / G = 1.22 × 10-3,(σ / G)cri = 1.01 × 10-3,表明晶格扩散为主要的扩散机理.考虑到特征值n和Q,断定合金在623 K,1.67 × 10-4 s-1条件下的变形机理为晶格扩散控制的位错蠕变. ...

A mechanism for deformation-enhanced grain growth in single phase materials

1

1991

... 623 K、1.67 × 10-4 s-1条件下的晶粒长大包括静态晶粒长大和动态晶粒长大.静态晶粒长大是未加应变的退火过程,而动态晶粒长大是施加应变的退火过程.单相合金静态晶粒长大模型如下[45]: ...

超塑变形晶粒长大模型的修正与实验验证

1

1999

... 超塑性动态晶粒长大模型如下[46]: ...

超塑变形晶粒长大模型的修正与实验验证

1

1999

... 超塑性动态晶粒长大模型如下[46]: ...

A

1

2005

... 确定T = 623 K, = 1.67 × 10-4 s-1,d' = 27.49 μm (夹头晶粒尺寸),d0 = 17.54 μm (图2f),γ = 1 J/m2[47],Ω = 2.315 × 10-29 m3[31],W = 6.42 × 10-10 m,k = 1.38 × 10-23 J/K,Dgb(α) = 1.51 × 10-10 m2/s,t = 20359 s.根据式(10)计算理论K值为2.53 × 10-14 m2/s,实验K值为2.20 × 10-14 m2/s,可见理论K值与实验K值吻合,表明LZAY4301合金静态晶粒长大服从q = 2的抛物线型晶粒长大模型.确定T = 623 K, = 1.67 × 10-4 s-1,ε = 1.244,实验D = 34.48 μm (图7d),D0 = d' = 27.49 μm,q = 2.采用Sato-Kuribayashi拓扑学确定的0.3 (双相合金)和0.6 (第二相弥散分布合金)的比例因子α'[48],根据式(11)计算分别得到D = 37.18和49.42 μm,与实验值(34.48 μm)存在差距.但是如果α'采用0.2,则根据式(11)计算得到D = 34.00 μm,与实验值吻合.这说明Sato-Kuribayashi比例因子适合经典超塑性(延伸率大于400%),并不适合本工作中位错蠕变或类超塑性(延伸率等于240%)的情况.因此,在特征晶粒长大指数q = 2与比例因子α' = 0.2情况下,静态长大与动态长大模型预测与623 K、1.67 × 10-4 s-1条件下的实际晶粒长大情况一致. ...

Superplasticity and deformation induced grain growth

1

1993

... 确定T = 623 K, = 1.67 × 10-4 s-1,d' = 27.49 μm (夹头晶粒尺寸),d0 = 17.54 μm (图2f),γ = 1 J/m2[47],Ω = 2.315 × 10-29 m3[31],W = 6.42 × 10-10 m,k = 1.38 × 10-23 J/K,Dgb(α) = 1.51 × 10-10 m2/s,t = 20359 s.根据式(10)计算理论K值为2.53 × 10-14 m2/s,实验K值为2.20 × 10-14 m2/s,可见理论K值与实验K值吻合,表明LZAY4301合金静态晶粒长大服从q = 2的抛物线型晶粒长大模型.确定T = 623 K, = 1.67 × 10-4 s-1,ε = 1.244,实验D = 34.48 μm (图7d),D0 = d' = 27.49 μm,q = 2.采用Sato-Kuribayashi拓扑学确定的0.3 (双相合金)和0.6 (第二相弥散分布合金)的比例因子α'[48],根据式(11)计算分别得到D = 37.18和49.42 μm,与实验值(34.48 μm)存在差距.但是如果α'采用0.2,则根据式(11)计算得到D = 34.00 μm,与实验值吻合.这说明Sato-Kuribayashi比例因子适合经典超塑性(延伸率大于400%),并不适合本工作中位错蠕变或类超塑性(延伸率等于240%)的情况.因此,在特征晶粒长大指数q = 2与比例因子α' = 0.2情况下,静态长大与动态长大模型预测与623 K、1.67 × 10-4 s-1条件下的实际晶粒长大情况一致. ...