随着航空发动机推重比的不断提高,热障涂层(thermal barrier coating,TBC)在发动机转子叶片上的应用已得到了广泛的关注[1~3]。大多数发动机转子叶片由镍基单晶高温合金制备[4],但由于热障涂层的热膨胀系数与基体合金不匹配,通常在热障涂层和基体合金之间涂覆一层黏结层,以提高热障涂层和基体合金的黏结性。黏结层通常采用Pt-Al涂层或MCrAlY涂层。Pt-Al涂层为改性的铝化物涂层,传统的铝化物涂层主要是在合金表面形成一层β-NiAl相扩散涂层,由于该层Al原子含量较高,在高温下能够形成一层稳定且致密的Al2O3保护膜,以提高合金基体的抗高温氧化性,但是,由于单一β-NiAl相脆性较大,容易开裂,高温抗氧化性能较差。Pt原子的加入可以改善这一现象。Pt-Al涂层特点是Pt原子在空间点阵中占据Ni原子的阵点与β-NiAl相形成固溶体β-(Ni, Pt)Al相,相关研究[5~8]表明,Pt可以提高β-NiAl相抗高温氧化性能,但是关于Pt-Al涂层对S原子扩散和氧化物-金属界面孔洞形成的影响的报道较少。

广义的金属氧化是指金属除与O2反应外,还与含S、C、卤素及N2等气体介质反应形成化合物的过程。实际的高温环境可能还包含灰分/沉积盐、熔融盐、液态金属等。因此,金属材料在高温下与各种腐蚀性介质的反应被称作高温腐蚀[9]。由于航空发动机提供动能的原料通常含有S杂质,发动机在海面运行时,高温下含S杂质的原料易在含盐环境中,由于燃烧而在叶片表面沉积硫酸盐(通常为Na2SO4),引起加速氧化现象[10]。Na2SO4对高温合金基体的腐蚀程度比单纯的高温氧化更加严重[11]。参与反应的不仅仅有O

对于镍基抗热腐蚀合金来说,在热腐蚀过程中,合金表面先生成一层较薄的氧化膜,这层氧化膜可以阻止熔融盐向合金基体中扩散,从而提高合金的抗热腐蚀性能。如果氧化膜与基体金属的黏附性较差,生长应力和热应力便会引起保护性氧化膜发生破裂或孔洞的形成。Zhang等[13]发现,在热腐蚀过程中S原子首先沿着基体金属表面高温氧化形成的Al2O3的晶界处向内扩散,S原子的侵入引起氧化膜-金属界面内应力增加,内应力不断增加造成氧化膜发生破裂。有研究表明,在铝化物涂层中添加Pt元素能够提高氧化膜的附着力[14],Pt原子能够阻碍基体中的S原子向β-NiAl相中扩散;在Pt改性的铝化物涂层中,Pt被认为能够改善S的有害作用[15],也能抑制氧化物-金属界面处孔洞的形成,但其作用机制尚不清楚。

本工作研究了单一的β-(Ni, Pt)Al相在热腐蚀过程中对基体的保护作用。通过无涂层和Pt-Al涂层试样在相同热腐蚀环境中进行对比,研究β-(Ni, Pt)Al相对基体合金热腐蚀动力学的影响,以及Pt原子对S原子扩散和对氧化物-金属界面处孔洞形成的影响。

1 实验方法

实验选用的基材为一种镍基单晶高温合金,其名义成分(质量分数,%)为:C 0.07,Cr 12,Co 9,W 3.8,Mo 1.9,Al 3.6,Ti 4,Ta 5,Ni余量。采用选晶法在水冷定向凝固炉中制备出<001>取向,直径为16 mm的单晶试棒,并用NH77 40A-6型电火花线切割机沿<001>方向将试棒切成30 mm×15 mm×2 mm的试片,并将试片的尖角位置切割成R2的转接角。经粒度(直径)为74 μm的SiC颗粒对试样表面进行吹砂处理后,将试片放入丙酮和无水乙醇混合溶液中超声清洗30 min,去除表面油污。为保证实验对比的准确性,无涂层和Pt-Al涂层试样均进行吹砂处理。

采用电镀法在试片表面沉积一层厚度约为3 μm的Pt层。试片采用阴极电镀,阳极选用Pt网编织的电极,电解质溶液的主盐为H2PtCl6 (浓度为40%)和Na2HPO4 (浓度为17 g/mL),pH值为7.4,电镀工艺参数为:电解质溶液温度80℃,电流密度7 A/dm2,时间50 min。

将电镀后的试片在VGQ-80型真空热处理炉中进行预扩散处理,退火工艺参数为:温度1050℃,时间1.5 h,真空度10-1 Pa,在Ar (纯度为99.99%,下同)中进行保护。

渗铝在化学气相沉积真空炉中进行。采用高温低活度渗铝方法,渗铝剂为Al-Fe粉 (49%Al,质量分数)和NH4Cl (2%,质量分数),并在Ar中进行保护,工艺参数为:温度1070℃,时间3.5 h,真空度10-1 Pa。炉体加热前,将炉内先抽至真空状态,然后向炉腔内通入Ar气,反复通入2次Ar气,确保炉腔内形成密封的惰性环境。渗铝结束后,试样随炉温自然冷却。最终,可获得单一β-(Ni, Pt)Al相的Pt-Al涂层。

热腐蚀实验在普通的马弗炉中进行。腐蚀盐为Na2SO4的过饱和溶液,温度为900℃,取样称重时间间隔为20 h。在热腐蚀实验开始之前,分别将无涂层试样和Pt-Al涂层试样放置在电阻炉加热的Ni板上,采用涂盐法在试样表面涂覆1.0~1.2 mg/cm2的Na2SO4。将涂覆Na2SO4熔盐的试片挂至高温合金挂架上,然后放入马弗炉中进行900℃热腐蚀实验。每次取样后待试样冷却至室温,将其浸入煮沸的去离子水中,洗去表面残留的Na2SO4盐。将烘干后样品放置在电子天平(精度值为0.0001 g)上称重,记录样品的质量变化(样品在腐蚀和清洗过程中从样品表面剥落的腐蚀产物不计入样品质量变化中),每20 h对试样称重一次,重复上述操作,直至样品出现急剧失重,且样品表面可观察到严重的腐蚀和腐蚀产物剥落的情况,对比实验即停止。为避免称重误差对实验结果产生影响,实验中对无涂层和Pt-Al涂层试样各采用3片平行试样,无涂层试样和Pt-Al涂层试样质量变化为各自3片平行试样质量变化的平均值。

涂层及腐蚀产物的物相通过X'Pert PRO型X射线衍射仪(XRD)进行分析。采用配有能谱(EDS)和背散射电子(BSE)的Tescan MIRA 3型扫描电镜(SEM),对样品表面和截面的微观形貌、组织和化学成分进行分析。采用EPMA-1610电子探针分析仪(EPMA)测定样品截面的元素分布。为防止在试样制备过程中腐蚀产物出现剥落的情况,采用化学镀方法在腐蚀后的试样表面镀一层Ni。

2 实验结果

2.1 Pt-Al涂层的原始截面组织

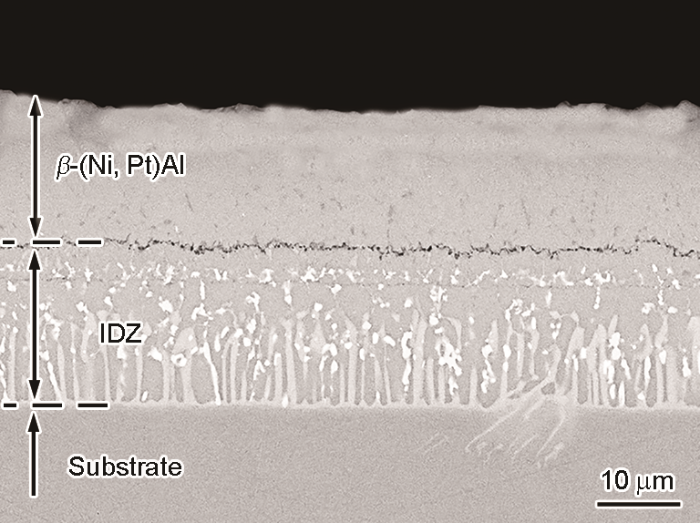

图1为Pt-Al涂层截面组织的BSE像。涂层区域主要分为2层:外层由固溶在β-NiAl中的Pt原子构成的固溶体β-(Ni, Pt)Al相,厚度为(17.9 ± 0.8) μm;内层为互扩散区(inter diffusion zone,IDZ),厚度为(20.9 ± 0.8) μm。IDZ内深灰色区域为β-(Ni, Pt)Al相,EDS分析结果表明,浅灰色及高亮的区域主要为富集的难熔元素W (3.74%,原子分数,下同)、Mo (3.41%)和Ta (14.26%)等。本工作中所制备出的单一β-(Ni, Pt)Al相的Pt-Al涂层,其截面微观组织特征与Yu等[15]制备的Pt-Al涂层的截面组织基本一致。

图1

图1

Pt-Al涂层截面微观组织的BSE像

Fig.1

BSE image of cross-sectional microstructure of Pt-Al coating (IDZ—inter diffusion zone)

2.2 热腐蚀后的试样宏观表面形貌

图2

图2

在常压炉中900℃热腐蚀140 h后无涂层和Pt-Al涂层试样的宏观表面

Fig.2

Macroscopic surfaces of uncoated (a) and Pt-Al coating (b) samples in atmosphere furnace at 900oC for 140 h hot corrosion test

2.3 热腐蚀动力学

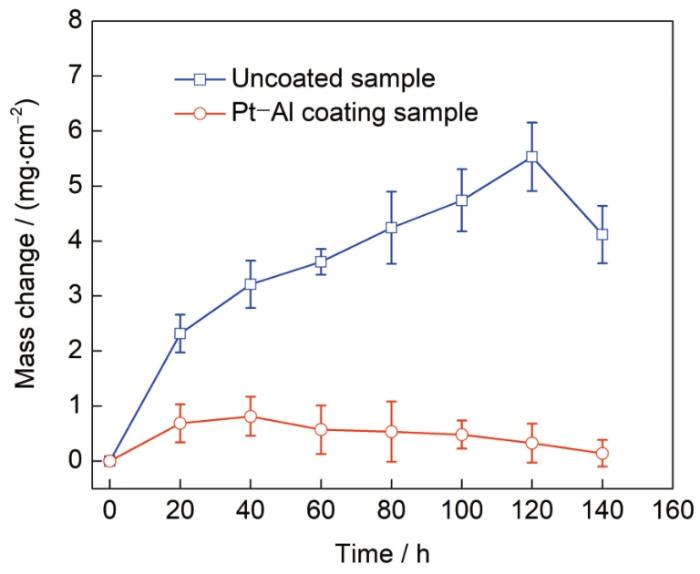

图3为在常压炉中900℃热腐蚀过程中无涂层和Pt-Al涂层试样质量随时间变化的曲线。从曲线可以看出,无涂层试样在热腐蚀过程中增重大于Pt-Al涂层试样。无涂层试样的表面腐蚀增重随着时间延长而持续增加,在120 h时增重量为5.53 mg/cm2,当热腐蚀进行到140 h时,腐蚀产物的增重开始降低,为4.12 mg/cm2,120~140 h的失重量为1.41 mg/cm2。从图2中对比可知,无涂层试样表面部分腐蚀产物已发生剥落,其热腐蚀程度比Pt-Al涂层试样更为严重。Pt-Al涂层试样在热腐蚀过程中则表现为相对稳态,虽然从40 h后出现稳步失重的情况,但失重量较小,120~140 h失重量为0.11 mg/cm2,由此可知,剥落的氧化物(图2b)厚度较小。

图3

图3

在常压炉中900℃热腐蚀过程中无涂层和Pt-Al涂层试样质量变化曲线

Fig.3

Mass change curves of uncoated and Pt-Al coating samples in atmosphere furnace at 900oC hot corrosion test

2.4 热腐蚀产物分析

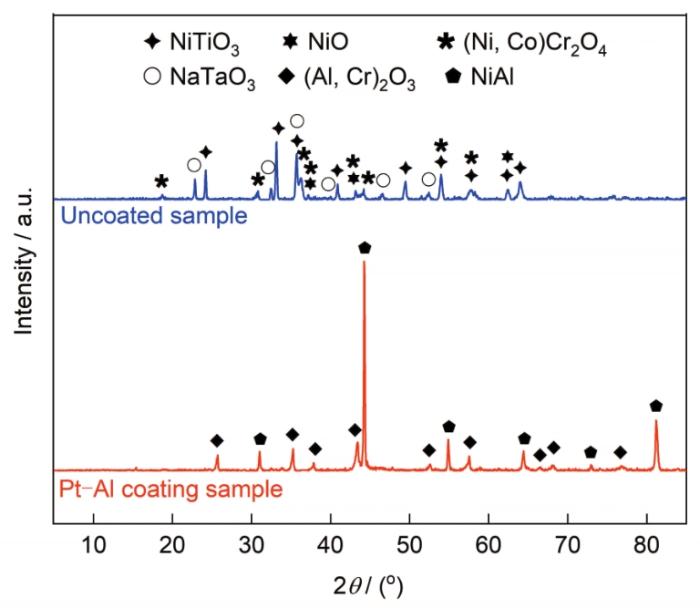

图4为在常压炉中900℃热腐蚀140 h后无涂层和Pt-Al涂层试样表面腐蚀产物的XRD谱。无涂层试样表面的腐蚀产物衍射峰较多,说明腐蚀产物较为复杂,除了有NiO外,还存在NiTiO3和NaTaO3,以及尖晶石结构的(Ni, Co)Cr2O4;Pt-Al涂层试样的腐蚀产物中,β-NiAl相有较高的峰值,同时,还分析出(Al, Cr)2O3相的存在。

图4

图4

在常压炉中900℃热腐蚀140 h后无涂层和Pt-Al涂层试样表面XRD谱

Fig.4

XRD spectra of surface of uncoated and Pt-Al coating samples in atmosphere furnace at 900oC for 140 h hot corrosion test

2.5 热腐蚀后的微观形貌和组织

图5为在常压炉中900℃热腐蚀140 h后无涂层和Pt-Al涂层试样表面微观形貌的BSE像。由图5a可见,无涂层试样经热腐蚀后,微观表面已出现孔洞。EDS分析结果显示,表面腐蚀产物主要为含Ti (19.44%)、Cr (5.05%)、Na (4.81%)、Ni (4.41%)和Al (1.91%)元素构成的氧化物(本文中所述的构成氧化物的金属元素均按照EDS分析结果的原子分数由高到低的顺序排列)。在这些氧化物表面附着一些亮色块状颗粒,结合XRD谱(图4)和EDS分析,该亮色块状颗粒为NaTaO3 (Na 6.08%,Ta 25.37%,O 39.83%),说明在热腐蚀过程中,基体中的难熔元素Ta已扩散到氧化物外表面。由图5b可见,经热腐蚀后,Pt-Al涂层试样表面腐蚀产物由块状和弥散的颗粒状物质构成,经EDS分析,块状物质主要是富含Ti (23.17%)、Na (6.89%)、Cr (2.94%)、Al (2.25%)和Ni (2.12%)元素的氧化物,弥散的颗粒状物质是由Al、Cr和Ni构成的氧化物,而表面轻微的裂纹,是由于生成的氧化物不够致密引起开裂造成的。

图5

图5

在常压炉中900℃热腐蚀140 h后的无涂层和Pt-Al涂层试样表面微观形貌的BSE像

Fig.5

BSE images of surface morphologies of uncoated (a) and Pt-Al coating (b) samples in atmosphere at 900oC for 140 h hot corrosion test

图6为在常压炉中900℃热腐蚀140 h后无涂层和Pt-Al涂层试样的截面微观组织的BSE像。从图6a可以看到,无涂层试样经热腐蚀后,反应的区域分为外层和内层。外层由复杂的氧化物构成,厚度为(22.43 ± 4.38) μm。内层由氧化物和硫化物构成,氧化物-金属界面处存在一些孔洞。其中内层氧化物主要为Al2O3 (O 53.01%,Al 29.35%),还含有Ni (9.22%)、Ta (2.57%)、Ti (2.44%)、W (2.13%)和Co (1.03%)的氧化物(内层氧化物中亮色区域),厚度为(33.58 ± 5.67) μm。采用EDS对无涂层试样截面的典型组织(图6a)进行了成分分析,结果见表1。外层中近腐蚀表面的暗色区域1,主要是由Ti、Cr、Na、Ni和Al元素构成的氧化物。其中表面附着亮色的物质,结合XRD谱 (图4)和EDS的综合分析,该物质为NaTaO3。次表面中的亮色区域2,主要由含Ta、Na、Ti、Ni和Cr元素构成的氧化物。中间的暗色区域3,主要由Cr、Al、Co和Ni元素构成的氧化物。根据XRD谱(图4)中无涂层试样的相分析,NiTiO3和(Ni, Co)Cr2O4分布在整个外层中。内层中出现了大面积内氧化的Al2O3,说明内氧化较为严重,有大量的O原子进入到基体中。在内氧化的Al2O3中夹杂亮色物质4,主要为Ni、W和Co的氧化物。内层中还出现了大量的硫化物,这些硫化物存在于比内氧化层更深的基体中,同时这些硫化物大多呈圆形,仅有极少数呈不规则形状,EDS分析结果表明,这些硫化物(S 28.18%)主要是由Ni (46.77%)、Cr (14.00%)、Co (5.39%)和Ti (4.88%)元素组成的。

图6

图6

在常压炉中900℃热腐蚀140 h后无涂层和Pt-Al涂层试样的截面微观组织的BSE像

Fig.6

BSE images of cross-sectional microstructures of uncoated (a) and Pt-Al coating (b) samples in atmosphere furnace at 900oC for 140 h hot corrosion test (SRZ—secondary reaction zone)

表1 图6中不同区域的EDS结果 (atomic fraction / %)

Table 1

| Sample | Position | O | Na | Al | Ti | Cr | Co | Ni | Ta | W | S | Pt |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Uncoated | 1 | 62.67 | 4.81 | 1.91 | 19.44 | 5.05 | 1.36 | 4.41 | 0.35 | - | - | - |

| (in | 2 | 54.98 | 13.28 | - | 6.57 | 2.46 | 1.42 | 6.30 | 14.97 | - | - | - |

| 3 | 54.94 | - | 9.13 | 4.00 | 15.51 | 8.26 | 8.17 | - | - | - | - | |

| 4 | 51.94 | - | 3.58 | 1.79 | 4.67 | 7.31 | 14.97 | 2.06 | 13.68 | - | - | |

| Pt-Al coating | 1 | 62.03 | 6.89 | 2.25 | 23.17 | 2.94 | 0.24 | 2.12 | - | - | - | 0.36 |

| (in | 2 | 53.91 | - | 19.02 | 1.80 | 11.29 | 4.61 | 8.84 | - | - | - | 0.53 |

| 3 | 55.86 | - | 36.68 | 0.71 | 4.00 | - | 2.21 | - | - | - | 0.54 | |

| 4 | 36.43 | - | 30.80 | 1.22 | 2.11 | - | 20.27 | 1.07 | - | 5.19 | 2.91 | |

| 5 | 4.17 | - | 33.51 | 3.99 | 6.32 | - | 1.34 | - | - | 13.22 | 0.46 |

图6b为Pt-Al涂层试样热腐蚀后的截面微观组织的BSE像。从图中可以看到,腐蚀后的截面组织分为4层,即腐蚀产物、β-(Ni, Pt)Al相、IDZ和二次反应区(secondary reaction zone,SRZ)。在IDZ下方约15 μm的区域内出现了Pt的内扩散层,且该内扩散层与基体之间存在一层约8 μm的针状沉淀相层,因此,借鉴Das[16]和Wang等[17]的相关工作,将IDZ下方Pt的内扩散层和针状沉淀相析出层定义为SRZ。采用EDS对Pt-Al涂层试样截面的典型组织(图6b)进行成分分析,结果见表1。腐蚀产物层近表面产物1,主要由Ti和Na元素组成的氧化物;次表面产物2,主要是由Al、Cr和Ni元素构成的氧化物;次表面下面暗色区域3,主要为Al2O3;在Al2O3层中夹杂的亮色物质4,为含Pt的金属氧化物;靠近氧化物-金属界面上方的氧化物5,为氧化物中含有一定量的硫化物,且以Al、Cr和Ti元素形成的硫化物为主。另外,由于在热腐蚀过程中样品表面出现裂纹,因此,在镀Ni时,有一些Ni原子沉积在裂纹中,这可能是因为腐蚀产物外表面生成的氧化物不够致密而引起的开裂现象。表2为结合图1和6b通过Windows Image Tool软件测量得出的热腐蚀前后Pt-Al涂层试样截面组织变化的数据统计。从表2可以看到,β-(Ni, Pt)Al相和IDZ区域的厚度基本无变化,因此可以断定,腐蚀产物层是由基体中的金属原子向外扩散与表面熔融的Na2SO4盐和O2反应的结果。此外,与图1对比可发现,经过900℃热腐蚀140 h后,在IDZ区域内出现了Al2O3产物,说明O原子经过β-(Ni, Pt)Al相向IDZ内发生了扩散。SRZ区域的厚度为 (23.38±1.34) μm,其中含有一定量的针状沉淀相和碳化物,通常碳化物存在于高温合金基体中,EDS分析结果表明,该区域含有Pt原子(3.62%),说明在热腐蚀过程中,Pt原子继续向基体内发生了扩散。

表2 Pt-Al涂层试样热腐蚀前后截面组织数据统计 (μm)

Table 2

| Sample | Corrosive layer | β-(Ni, Pt)Al layer | IDZ | SRZ |

|---|---|---|---|---|

| Initial | - | 17.9 ± 0.8 | 20.9 ± 0.8 | - |

| Corrosive | 16.55 ± 2.83 | 17.45 ± 2.36 | 20.95 ± 1.86 | 23.38 ± 1.34 |

2.6 热腐蚀后的截面元素分布

图7为在常压炉中900℃热腐蚀140 h后无涂层和Pt-Al涂层试样截面的SEM像及EPMA元素分布。可见,无涂层和Pt-Al涂层试样腐蚀后的截面元素分布相同之处在于,2者都发生了不同程度的内氧化,且腐蚀产物表面都有Al和Cr原子的富集。但是,还存在4方面的不同之处:(1) 无涂层试样腐蚀产物中Cr原子含量高于基体的含量,而Pt-Al涂层试样的腐蚀产物中Cr原子含量低于基体中的含量;(2) 无涂层试样除腐蚀产物区域分布着一些S原子外,S也侵蚀到合金基体中并形成大量的硫化物,而Pt-Al涂层试样中仅在腐蚀产物和β-(Ni, Pt)Al相界面处分布着一层S原子,并未扩散到涂层和基体中;(3) 无涂层试样中的Ta原子已从基体扩散到腐蚀产物区域并产生富集,而Pt-Al涂层试样中大量的Ta原子富集在IDZ中,仅有少量的Ta原子扩散到腐蚀产物中;(4) 无涂层试样中腐蚀产物区域内分布着一层连续的Na原子,而Pt-Al涂层试样仅在腐蚀产物表层分布少量的Na原子,可以判断出无涂层试样在热腐蚀时,有一部分Na2O存在于腐蚀产物中,而Pt-Al涂层试样中仅有少量残余的Na2SO4盐附着在腐蚀产物表面。此外,在Pt-Al涂层试样中还发现了大量Pt原子被阻隔在β-(Ni, Pt)Al相中,仅有少量的Pt原子穿过氧化物-金属界面进入氧化物中。

图7

图7

在常压炉中900℃热腐蚀140 h后无涂层和Pt-Al涂层试样截面的SEM像及EPMA元素分布

Fig.7

SEM images and EPMA element distributions of uncoated (a) and Pt-Al coating (b) samples cross-section in atmosphere furnace at 900oC for 140 h hot corrosion test

通过以上对比,可以做出判断:(1) 虽然无涂层和Pt-Al涂层试样都发生了内氧化,但是无涂层试样的内氧化略为严重;(2) 根据腐蚀产物区域和基体中Cr原子分布情况的不同,结合Al原子在腐蚀产物中的分布可以判断出,无涂层试样腐蚀产物主要以Cr2O3为主,而Pt-Al涂层试样腐蚀表面产物主要以Al2O3为主;(3) Pt-Al涂层试样中的S原子被隔离在氧化膜-金属界面处,通过Pt原子的分布情况可以观察到,Pt原子可以将S原子隔离在腐蚀产物中,不向内部进行扩散;(4) 无涂层试样腐蚀产物中富集Ta原子,说明有一部分Ta原子与O原子结合形成了Ta2O5,通过前述的XRD谱(图4)和EDS分析(表1)可知,无涂层试样腐蚀产物表面含有NaTaO3,也可以推断出Ta原子在900℃热腐蚀过程中,先从基体内扩散到外表面,并与O原子结合,发生了氧化反应,而从图7b中Pt和Ta原子的分布结果可知,Pt-Al涂层试样基体中大部分的Ta原子被Pt原子隔离在IDZ内,仅有少数Ta原子扩散到β-(Ni, Pt)Al相和腐蚀产物中,但是,结合图6b和7b可知,虽然Ta原子在IDZ中发生富集,且Ta原子半径大于Pt原子半径,但在热腐蚀过程中Ta原子并不能阻止Pt原子向基体内的扩散;(5) 无涂层试样比Pt-Al涂层试样中富集更多的Na原子。

3 分析讨论

实验中热腐蚀反应过程可用酸-碱熔融模型进行解释:(1) 碱性熔融,即金属与表面的熔融Na2SO4盐发生反应;(2) 酸性熔融,合金中的金属元素与O2-有很强的亲和力,在热腐蚀初期易形成氧化物,当合金中存在难熔元素时,这些难熔元素也能形成氧化物[9]。

热腐蚀初期,合金中的金属原子随着温度升高不断向外扩散,与表面沉积的熔融状态的Na2SO4盐发生反应,即碱性熔融反应,反应过程如下:

生成的

这就是碱性熔融反应过程。通过图4可观察到,无涂层试样中存在NaTaO3,Ta为难熔元素,在热腐蚀初期时,由于与O2-有很强的亲和性,先形成氧化物Ta2O5,又由于Ta2O5与熔融Na2SO4中的O2-反应能力较强,则在热腐蚀的过程中发生了酸性熔融反应,反应如下:

由于反应过程中消耗了熔盐-金属界面的O2-,使得界面附近熔融Na2SO4盐呈现出酸性。

另外,图6a中观察到,无涂层试样热腐蚀后的内层中出现了圆形的硫化物。Chang等[18,19]通过对一种镍基单晶高温合金的热腐蚀研究发现,圆形的硫化物为CrS。因此,本工作的结果中可确定无涂层试样中圆形的硫化物为CrS。在无涂层试样中也观察到了硫化物比氧化物分布在基体更深处的区域。朱日彰等[20]在研究镍基高温合金热腐蚀过程中的内硫化和内氧化机制时发现,高温下熔融态的Na2SO4盐中S原子迅速还原并向无涂层试样内扩散,与基体金属原子(主要为Cr原子)结合生成硫化物(主要为CrSx),随后O原子也开始向无涂层试样中扩散,将硫化物(CrSx)氧化成氧化物(Cr2O3),被还原的S原子将再次加入这种硫化-氧化反应中,这种反应将随着等温氧化过程持续进行。因此,本工作观察到无涂层试样中S原子比O原子在基体中扩散到更深处的位置。

3.1 Pt-Al涂层对合金基体的热腐蚀速率的影响

在热腐蚀过程中,质量变化是表征氧化物生成、腐蚀盐侵蚀氧化膜或基体和氧化膜剥落的重要方式。通过热腐蚀动力学(图3)的对比发现,Pt-Al涂层试样的增重和失重变化均小于无涂层试样,说明在热腐蚀过程中,Pt-Al涂层样品表面生成的氧化物较稳定,且腐蚀盐侵蚀氧化膜较少,因而表面氧化物剥落也较少。但是,从图2b中可观察到Pt-Al涂层试样部分区域表面氧化物脱落的现象,并且图3中腐蚀重量变化曲线也能看到,随着腐蚀时间的延长,Pt-Al涂层试样出现略微失重的情况。因此,可以判断出,Pt-Al涂层试样中的β-(Ni, Pt)Al相虽然可以降低合金的热腐蚀速率,但并不能改善所有氧化物的附着能力。Haynes等[21]通过对基体中含S元素的Pt-Al涂层的研究也证实了Pt-Al涂层可以降低氧化膜的生长速率,但是,其研究的问题主要是关于Al2O3的附着能力。从图2b中可以观察到,实验中表面脱落的物质为绿色粉末状,结合XRD谱(图4)分析,主要成分为Cr2O3,这种氧化物为疏松的物质,附着力较差,因此,在热腐蚀的暴露过程中,由于生成的氧化物不连续,从基体表面脱落。

图6中对比也可发现,无涂层试样腐蚀产物厚度大于Pt-Al涂层试样,且图6a中无涂层试样表面生成的氧化物-金属界面处已出现孔洞,说明在热腐蚀的过程中,合金内的金属原子快速向氧化物-金属界面处扩散,与O原子结合形成氧化物,由于O原子和金属原子扩散速率不同导致了基体内的金属原子的通量大于氧化物-金属界面外O原子扩散进入的通量,因而在氧化膜-金属界面处形成了Kirkendall型孔洞,只有少量的O原子可以扩散到无涂层试样内部。这种孔洞随着O原子的不断聚集而变大,使得氧化物内应力不断增大,当应力累积到一定程度时,便会引起表面氧化物膜发生破裂,从而出现氧化物膜大面积剥落的现象。图6b中并未发现氧化物-金属界面处出现孔洞的现象,这说明Pt-Al涂层中的β-(Ni, Pt)Al相可以在一定程度上阻碍基体内的金属元素向外扩散,同时通过图7b观察到,Al和O在氧化物外层分布浓度较高,说明生成了一层致密的Al2O3,Al2O3分解压较低,因此稳定的Al2O3能够降低O2的分压,从而降低了O原子向内部扩散的浓度,减小了氧化膜的内应力。因此,Pt-Al涂层在热腐蚀过程中未表现出质量波动较大的现象,从而在热腐蚀过程中腐蚀速率较为平稳。

3.2 Pt原子对S原子扩散的影响

有研究[22]认为,S原子不会一直被阻隔在氧化膜-金属界面处,可能会向某些孔洞表面和晶体点阵的空位处发生偏析,例如失配位错、微裂纹或晶界处。Hou等[23,24]研究证实了S原子被阻隔在氧化物-金属界面处,并提出NiAl相中的S原子能够弱化界面键合,同时促进Al2O3膜界面处孔洞的形成。但从实验结果看,图6b中腐蚀产物-金属界面处并未发现孔洞的存在。Jiang等[25]通过第一性原理晶胞计算得出Pt原子和S原子均与Al原子有很强的键合性,且Pt原子在B2型结构的NiAl相中占据Ni原子的阵点位置,同时Hou和McCarty[26]认为,Pt原子和S原子在NiAl相中均占据Ni原子阵点的位置,2者存在相互竞争的关系。Rivoaland等[27]通过低能电子衍射(low energy electron diffraction,LEED)花样分析得出S在NiAl相的(001)面上呈一种c (2 × 2)的超结构,这种超结构模型是一个S原子伴随2个金属原子(Ni原子或Al原子),进一步证实了Pt原子和S原子在β-NiAl相中,均与Ni原子和Al原子具有很好的键合性。

表3 827和927℃下生成物的标准Gibbs自由能变化[28]

Table 3

| Phase | Temperature / oC | ΔGf / (kJ·mol-1) |

|---|---|---|

| Al2S3 | 827 | -611.859 |

| 927 | -583.401 | |

| NiS | 827 | -59.758 |

| 927 | -52.519 | |

| PtS | 827 | -39.470 |

| 927 | -30.213 | |

| PtS2 | 827 | -31.593 |

| 927 | -13.818 | |

| NiAl | 827 | -106.899 |

| 927 | -104.179 | |

| Ni3Al | 827 | -139.142 |

| 927 | -135.956 | |

| Ni2Al3 | 827 | -256.613 |

| 927 | -249.782 |

另外,单晶高温合金中Cr原子通常存在于γ基体中,从图7a中可以看到,Cr原子在热腐蚀的过程中向外部扩散较快且在腐蚀产物最外层发生了富集,Cr先与S原子形成硫化物,在一定O2分压下,Cr进行选择性氧化而形成Cr2O3,被还原的S原子则通过γ基体通道向内部继续扩散与基体金属反应形成硫化物,这种反应持续进行,直至S原子扩散至基体深处。从图7中无涂层和Pt-Al涂层试样的Cr原子分布的对比可知,无涂层试样氧化物中的Cr原子浓度明显高于Pt-Al涂层试样,且无涂层试样中发生严重的内硫化和内氧化,可以证明S原子和O原子向基体内发生了扩散。而Pt-Al涂层试样中Cr原子仍在基体中保持较高的浓度,因此可以判断,Pt原子对Cr原子的向外扩散也存在一定的阻碍作用。这是由于Pt原子半径大于Cr原子半径,Pt原子在一定程度上阻碍Cr原子向外扩散。图7b中Pt原子主要分布在IDZ中,因此可抑制基体中的Cr原子向外部扩散,Cr原子扩散到金属-氧化物界面数量的降低,减少了CrSx的形成,这相当于关闭了S原子向基体内扩散的通道,因此Pt-Al涂层试样中并未发现S原子向金属内部扩散。但是在β-(Ni, Pt)Al相中发现了O原子的内扩散,这是由于O原子半径较小,易形成间隙原子。

3.3 Pt原子对Ta原子扩散的影响

在单晶高温合金中,γ'是主要的固溶强化相,γ'相的主要成分为Ni3Al,而难熔的Ta原子则固溶在γ'相中。高温下,Al3+与O2-的吸附力较强,在一定O2分压下,Al原子扩散到表面,与O原子结合形成抗氧化膜Al2O3。Al原子的流失造成γ'相中空间点阵形成晶格空位,使得Ta原子的扩散驱动力增强,Ta原子向金属表面迅速扩散并与O原子形成氧化物,从而在氧化物外表面产生了Ta原子的富集。

无涂层试样元素分布(图7a)中可观察到,无涂层试样在腐蚀产物中富集了大量的Ta原子,说明在900℃时,无涂层试样中的Ta原子扩散系数较大。而对于Pt-Al涂层试样,图7b中也可看到,经热腐蚀后,Pt-Al涂层试样中仅有极少量Ta原子扩散到β-(Ni, Pt)Al相中,大部分Ta富集在IDZ中,这与Swadźba等[1]的研究结果基本一致。结合图1可观察到,渗铝后大量Ta原子已在IDZ中产生了富集,说明Pt原子的引入,阻碍了Ta原子向基体外扩散,降低了Ta原子向金属外表面扩散的驱动力。这可能是由于Pt原子在NiAl相中占据Ni原子阵点,Pt原子半径大于Ni原子半径,从而引起NiAl相点阵中晶格发生畸变,由于Ta原子半径大于Pt原子半径,Ta原子很难克服能垒向外进行扩散,从而固溶在NiAl相中。

Hou等[24]研究S原子在Al2O3/γ-Ni+γ'-Ni3Al界面处的偏析时,也发现了Pt原子在氧化物-金属界面出现轻微阻隔的情况。说明在热腐蚀过程中,Pt原子所发生的扩散主要是浓度梯度引起的,由于β-(Ni, Pt)Al相和IDZ中Pt原子浓度较高,因此在热腐蚀的过程中,Pt原子向浓度较低的基体中发生了扩散。根据Fick第一定律描述,当基体中存在着成分差异时,原子将从高浓度向低浓度处扩散。由于β-(Ni, Pt)Al相中Pt原子浓度较高,在900℃时发生浓度扩散,Pt原子不断向金属内部扩散并引起晶格畸变,从而阻碍Ta原子向金属外部扩散。图7b中观察到的β-(Ni, Pt)Al相和腐蚀产物中含有少量的Ta原子,可能是因为晶体中存在着点缺陷,在热腐蚀过程中,Ni、Al、Cr等原子向金属外表面扩散过程中,如果Pt原子不能及时扩散到因其他原子扩散而产生的晶格中的空位时,Ta原子迅速占据这个空位,扩散过程会因时间延长而持续进行,从而有少量未被阻碍的Ta原子扩散到β-(Ni, Pt)Al相和腐蚀产物中。

3.4 Pt-Al涂层对氧化物-金属界面孔洞形成的影响

通过对图6的对比发现,无涂层试样经900℃热腐蚀140 h后,在腐蚀产物-金属界面处出现了孔洞,而Pt-Al涂层试样中并未发现孔洞。Cadoret等[29]在研究含Pt原子的NiAl合金在900℃等温氧化时发现,Pt原子能够抑制氧化物-金属界面处孔洞的形成。Gururajan和Abinandanan[30]也认为,固溶体中Pt原子的存在,加强了金属-氧化物界面的结合,这可能减少或抑制孔洞的生成。还有研究[31]认为,当氧化过程中Al原子浓度降低时,Pt在B2结构晶格中占据Ni原子的位点可能改变Ni原子反位缺陷形成的趋势,从而降低整个系统的空位浓度。(Ni, Pt)Al相中Pt原子可以提高氧化膜附着能力仍是一些假设。

从图6b中内氧化Al2O3的分布以及图7b中O和Al原子的分布可以看出,β(Ni, Pt)Al相和IDZ中并未出现孔洞。Carling和Carter[32]认为S在氧化物-金属界面处产生富集时,会伴随孔洞的形成,从而使界面弱化。从图6a中可以看到,无涂层试样在氧化物-金属界面处出现了孔洞,其周围基体方向产生圆形的硫化物,这说明,孔洞的形成可能与S原子在基体中的扩散存在一定关系。S在进入无涂层试样中时,对基体中的金属离子按照热力学硫化物标准生成Gibbs自由能进行选择性的氧化,在热腐蚀的过程中,基体内的金属原子不断地向外扩散,易造成空间结构点缺陷的存在。晶体中存在着晶格空位,在一定温度下有一定的平衡空位浓度,温度越高,则平衡浓度越大。这些空位的存在使原子迁移更容易。高温下,基体中的金属原子不断扩散到金属界面处形成氧化物,则基体中的晶体存在一定量的空位浓度时,S原子和O原子便通过这些空位进行扩散。在热腐蚀过程中,S原子和O原子是向金属基体内部进行扩散,而基体中的金属原子向外部扩散,由于金属原子半径大于S原子和O原子的半径,因此空位浓度便会升高,当空位浓度达到一定程度时,便会产生Kirkendall型孔洞,这种孔洞随着空位浓度的增加将逐渐变大。

4 结论

(1) 900℃时,Pt-Al涂层可以提高基体合金的抗热腐蚀性能,Pt-Al涂层试样的热腐蚀速率小于无涂层试样。

(2) 经900℃热腐蚀140 h后,β-(Ni, Pt)Al相中的Pt原子能够抑制S原子向β-(Ni, Pt)Al相中发生扩散,将S原子阻隔在氧化膜-金属界面处,从而降低了基体合金的热腐蚀速率。

(3) β-(Ni, Pt)Al相中的Pt原子能够将大量难熔的Ta原子阻隔在互扩散区内,仅有少量的Ta原子扩散到氧化物中,减少了Ta2O5的形成。

(4) Pt-Al涂层能够在一定程度上抑制氧化膜-金属界面处孔洞的形成。

参考文献

Microstructure degradation of simple, Pt- and Pt + Pd-modified aluminide coatings on CMSX-4 superalloy under cyclic oxidation conditions

[J].

Hot corrosion behaviour of yttrium and aluminium modified wear resistance coating alloy in mixed sulphate at 900oC

[J].

Oxidation and hot corrosion behavior of NiCrAlYSi+NiAl/cBN abrasive coating

[J].

Effect of surface treatment and crystal orientation on hot corrosion of a Ni-based single-crystal superalloy

[J].

Oxidation behavior of Hf-modified platinum aluminide coatings during thermal cycling

[J].

A Zr-doped single-phase Pt-modified aluminide coating and the enhanced hot corrosion resistance

[J].

Hot corrosion behavior of Pt+Hf co-modified NiAl coating in the mixed salt of Na2SO4-NaCl at 900oC

[J].

Hot corrosion behaviour of single-phase platinum-modified aluminide coatings: Effect of Pt content and pre-oxidation

[J].

Hot corrosion of coated and uncoated single crystal gas turbine materials

[J].

Na2SO4-induced accelerated oxidation (hot corrosion) of nickel

[J].

High temperature corrosion resistance of Pt-based superalloys in 0.2% SO2-N2 Gas

[J].

Synthesis and cyclic oxidation behavior of a (Ni, Pt)Al coating on a desulfurized Ni-base superalloy

[J].

A new protective coating for nickel alloys

[J].

High-temperature performance of (Ni, Pt)Al coatings on second-generation Ni-base single-crystal superalloy at 1100oC: Effect of excess S impurities

[J].

Microstructure and high temperature oxidation behavior of Pt-modified aluminide bond coats on Ni-base superalloys

[J].

Interdiffusion behavior between NiAlHf coating and Ni-based single crystal superalloy with different crystal orientations

[J].

Role of tantalum in the hot corrosion of a Ni-base single crystal superalloy

[J].

Interaction of Ta and Cr on Type-I hot corrosion resistance of single crystal Ni-base superalloys

[J].

An approach to mechanism of internal sulphidation-internal oxidation during hot corrosion of Ni-base alloy

[J].

镍基高温合金热腐蚀过程中内硫化-内氧化机制的探讨

[J].

Effects of platinum additions and sulfur impurities on the microstructure and scale adhesion behavior of single-phase CVD aluminide bond coatings

[A].

Segregation beneath oxide scales

[J].

Interfacial segregation, pore formation, and scale adhesion on NiAl alloys

[J].

Sulfur segregation at Al2O3/γ-Ni+γ'-Ni3Al interfaces: Effects of Pt, Cr and Hf additions

[J].

A combined first-principles and experimental study of the lattice site preference of Pt in B2 NiAl

[J].

Surface and interface segregation in β-NiAl with and without Pt addition

[J].

The effect of sulfur segregation on the adherence of the thermally-grown oxide on NiAl—I: Sulfur segregation on the metallic surface of NiAl(001) single-crystals and at NiAl(001)/Al2O3 interfaces

[J].

Effect of Pt additions on the sulfur segregation, void formation and oxide scale growth of cast nickel aluminides

[J].

Mean field theory of point defects in β-NiAl

[J].

Substrate and bond coat compositions: Factors affecting alumina scale adhesion

[J].

Effects of segregating elements on the adhesive strength and structure of the α-Al2O3/β-NiAl interface

[J].

Oxidation behavior of platinum-aluminum alloys and the effect of Zr doping

[J].