等离子弧焊(PAW)存在小孔型和热导型2种焊接模式[1 ] 。在小孔型PAW中,等离子体受到约束喷嘴和Lorentz力的压缩作用[2 ,3 ] ,形成高能量密度和高速度的等离子弧[4 ] 。等离子弧冲击母材表面,母材迅速熔化,形成熔池;熔池变形逐渐变大,并形成小孔[5 ] 。小孔的形成改变了等离子体流动方向,降低了等离子体温度和速度[6 ] 。同时,由于小孔的形成,约有11.5%的能量从小孔底部耗散[7 ] ,因此,小孔型PAW的能量传输效率[8 ,9 ] 低于钨极氩弧焊(GTAW)[10 ,11 ] 。在电弧压力和电弧剪切力作用下,小孔型PAW的熔池中心形成逆时针涡流,熔池尾部形成顺时针涡流[12 ] 。此外,不同于GTAW[13 ] ,小孔型PAW由于小孔的形成,在小电流和低速度情况下会产生咬边缺陷[14 ] 。以上研究结果表明,小孔的形成显著地改变了电弧物理特性和熔池动态行为[15 ] 。

热导型PAW是使用相对较小的电流(< 100 A)和离子气流量对薄板进行焊接。由于等离子弧的冲击作用较弱,熔池中没有形成小孔[16 ] 。与同样没有形成小孔的GTAW相比,热导型PAW由于受到约束喷嘴的压缩作用,在相同条件下,等离子弧温度和速度更高[3 ] 。因此,在焊接电流为50 A的GTAW中,电弧已经偏离了局部热力学平衡状态[17 ] ,但在焊接电流更小的微束等离子弧焊中,仍可假设微束等离子弧处于局部热力学平衡状态[18 ,19 ] 。此外,热导型PAW的熔池深度也明显大于GTAW[20 ] 。由于焊接过程中没有形成小孔,热导型PAW的电弧物理特性和熔池动态行为必然与小孔型PAW存在显著的差异。

本工作以液化天然气船薄膜型围护系统中SUS304不锈钢薄板的热导型PAW为焊接应用实例,建立了一个单向耦合的钨极-等离子弧-熔池数值模型,以研究电弧物理特性和熔池动态行为,并结合光谱诊断、熔池示踪粒子检测以及红外热成像等技术对模拟结果进行了验证。基于模拟和实验结果,本工作揭示了热导型PAW中等离子弧-熔池耦合机制,阐明了热导型PAW和小孔型PAW在电弧物理特性和熔池动态行为方面存在差异的机理。

1 数值模型

目前,已有的等离子弧和熔池的全耦合数值模型[21 ~23 ] 中,等离子弧和熔池全耦合模型计算量非常大,且求解得到的熔池流动模式[21 ~23 ] 与X射线检测结果[12 ] 存在一定的差异。

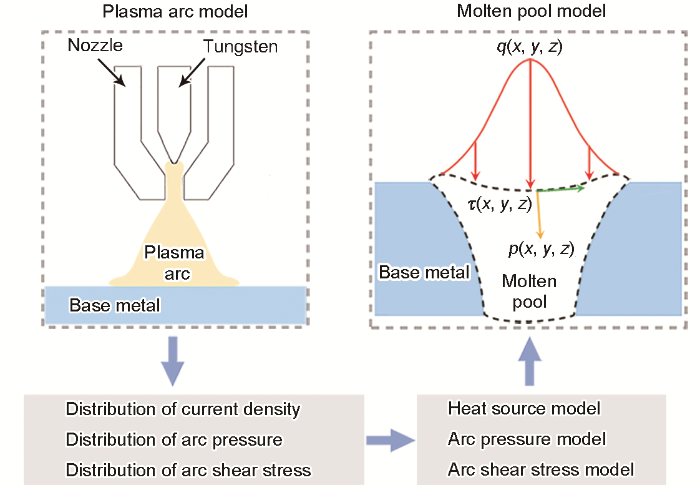

为了提高计算效率,并精准预测电弧物理特性和熔池动态行为,本工作提出一个等离子弧-熔池单向耦合数值模型:先通过建立等离子弧数值模型,获取电流密度Gauss分布半径、电弧压力和电弧剪切力分布,从而建立等离子弧热、力模型;然后将等离子弧热、力模型作为边界条件施加到熔池表面,建立熔池数值模型,如图1 所示。

图1

图1

等离子弧-熔池单向耦合数值模拟框架

Fig.1

Framework of one-way coupled electrode-arc-molten pool model (q (x , y , z ), τ x , y , z ), and p (x , y , z ) indicate heat source, arc shear stress vector, and arc pressure in x , y , and z coordinate, respectively)

等离子弧数值模型和熔池数值模型的相关假设条件及控制方程可参考文献[24 ,25 ]。值得注意的是,等离子弧数值模型中,假设母材表面为平面;但是,在热导型PAW过程中,熔池表面产生了明显的变形。因此,在热源模型和熔池驱动力模型中,需要考虑熔池表面变形对等离子弧热、力的影响。

1.1 热源模型

热导型PAW中,熔池表面变形后,自由表面面积增加。在使用Gauss面热源时,等离子弧输入的总能量会随着自由表面面积增加而增加。因此,需要引入调节参数Kq ,以保证等离子弧输入的总能量守恒。此外,熔池变形后,等离子弧弧长增加,等离子弧的能量密度会降低[26 ] ,需要引入另一调节参数Lq (x , y , z )表征能量密度的变化。经过修正的Gauss面热源模型q (x , y , z )如方程(1)所示:

q x , y , z = K q L q x , y , z 3 η U I π r c 2 e x p - 3 x - v t 2 + 3 y 2 r c 2 L q ( x , y , z ) = 1 - Γ ( x , y , z ) H b + H n b 2 η U I = ∫ ∫ q x , y , z (1)

式中,x 、y 和z 为坐标;η 为能量传输效率;I 为焊接电流;U 为电弧电压;r c 为电流密度Gauss分布半径;v 为焊接速率;t 为焊接时间;Γ (x , y , z )为网格中心和母材上表面的间距;H b 为母材厚度;H nb 为约束喷嘴与母材上表面的间距。

1.2 熔池驱动力模型

熔池驱动力主要包括电弧压力、电弧剪切力、Marangoni力、Lorentz力和浮力。Marangoni力,Lorentz力和浮力在文献[26 ]中已讨论。

1.2.1 电弧压力

Li等[26 ] 的研究表明,电弧压力会随等离子弧弧长的变化而变化。因此,需要引入电弧压力调节参数K p [27 ] 修正电弧压力p (x , y , z ),如下式所示:

p x , y , z = 1 + K p · Γ x , y , z · p m a x ·

e x p - 3 x 2 + y 2 r p 2 (2)

式中,r p 为电弧压力Gauss分布半径,p max 为电弧压力峰值。

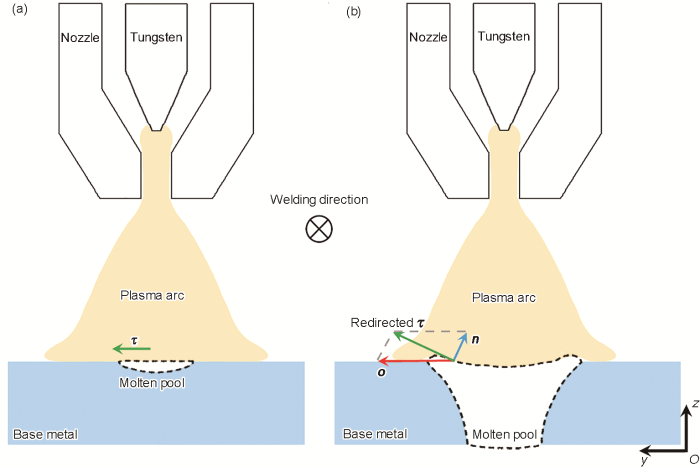

1.2.2 电弧剪切力

等离子体沿熔池表面向边缘流动,产生平行于熔池表面的电弧剪切力τ 图2 所示。假设τ o n τ

图2

图2

熔池表面变形前后电弧剪切力方向

Fig.2

Directions of arc shear stress before (a) and after (b) the deformation of molten pool (o n

τ · n = 0 τ = τ x , y , z τ = A o + B n (3)

1.3 材料物性参数

采用计算流体力学分析软件FLOW-3D求解控制方程。计算区域长度(x 轴)为80 mm,宽度(y 轴)为25 mm,高度(z 轴)为6 mm,其中母材厚度为1.2 mm,其余部分为空网格。网格尺寸为0.2 mm ×0.2 mm × 0.2 mm。表1 列出了SUS304不锈钢的材料热物理参数。在等离子弧焊中,使用恒定的材料属性时,模拟结果也与实验结果相吻合[27 ] 。

2 实验设备与焊接工艺

2.1 实验设备

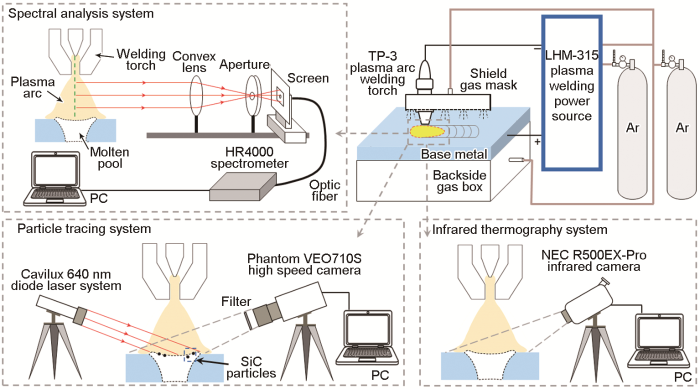

等离子弧焊实验平台如图3 所示。本实验使用的等离子弧焊设备主要由LHM-315等离子焊机和TP-3等离子焊枪组成。等离子弧光谱诊断使用的设备为HR4000光谱仪。熔池红外热成像使用的设备为R500EX-Pro红外热成像仪。示踪粒子检测中所使用的粒子为直径0.2 mm的SiC粒子。在焊接过程中,预先放置在母材上表面的SiC粒子会进入熔池并随液态金属流动,使用Cavilux 640 nm激光照明系统和Phantom VEO710S高速摄影相机拍摄示踪粒子在熔池上表面的运动情况。

图3

图3

等离子弧焊实验装置示意图

Fig.3

Schematic sketch of experimental set-up of plasma arc welding

2.2 焊接工艺

本实验所使用的母材为304L不锈钢板,尺寸为150 mm × 50 mm × 1.2 mm。等离子焊枪的喷嘴孔径为1.6 mm,钨极内缩量为3.0 mm,约束喷嘴与母材上表面的间距为1.5 mm,焊接速率为5.2 mm/s,焊接电流为44 A。焊接过程中的离子气和保护气均为纯Ar气,为避免焊缝氧化,在母材上表面放置气体保护罩,下表面放置背保护装置,离子气流量为0.5 L/min。保护气流量为10 L/min,背保护气流量为15 L/min。

3 结果与讨论

3.1 电弧物理特性与熔池动态行为

3.1.1 电弧物理特性

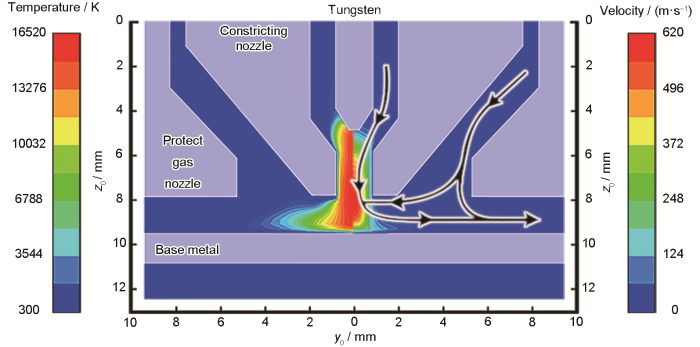

图4 为模拟局部坐标系y 0 O 0 z 0 中等离子弧温度和流速分布。虽然焊接电流相对较低,但是在约束喷嘴的压缩作用下,等离子体温度很高。约束喷嘴内部的等离子体在Lorentz力的作用下向下流动,与母材碰撞后改变方向,沿母材切线方向流出焊接区域。保护气由约束喷嘴与保护气喷嘴之间进入焊接区域,距等离子弧较近的保护气在Lorentz力的作用下被吸引到等离子弧附近,随等离子弧流向母材,沿母材切线方向流出。距等离子弧较远的保护气向母材表面流动,沿母材切线方向流出焊接区域。

图4

图4

等离子弧温度和流速分布

Fig.4

Distributions of temperature and velocity of plasma arc in local coordinate system y 0 O 0 z 0

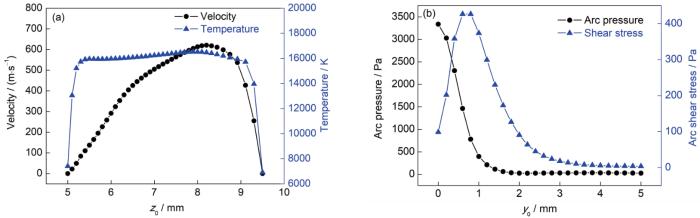

图5 a为轴线上等离子弧温度和流速分布。在焊枪中心轴线上,从钨极尖端(y 0 = 0 mm、z 0 = 5 mm)到约束喷嘴端面,受到约束喷嘴的压缩作用,等离子弧温度持续上升,约束喷嘴端面处(y 0 = 0 mm、z 0 = 8 mm)温度最高,达16520 K。钨极尖端的等离子弧速率较低,但是增速很快,在轴线上约束喷嘴外距端面0.2 mm处(y 0 = 0 mm、z 0 = 8.2 mm)等离子弧速率最高,达620 m/s。约束喷嘴外,压缩作用减弱,能量耗散增加,等离子弧温度开始下降,母材上表面处(y 0 =0 mm、z 0 = 9.5 mm)的等离子弧温度约为6920 K。等离子弧速率亦迅速下降,母材上表面处(y 0 = 0 mm、z 0 = 9.5 mm)等离子弧速率趋近于0。母材表面电弧压力和电弧剪切力分布如图5 b所示。电弧压力沿径向近似呈Gauss分布,p max 为3338 Pa,r p 为1.1 mm。电弧剪切力沿径向先增大后减小,在y 0 = 0.8 mm处达到最大值,为427 Pa。

图5

图5

轴线上等离子弧温度和流速分布及母材表面电弧压力和电弧剪切力分布

Fig.5

Distributions of temperature and velocity at the plasma arc axis (a) and distributions of arc pressure and arc shear stress on the surface of base metal (b)

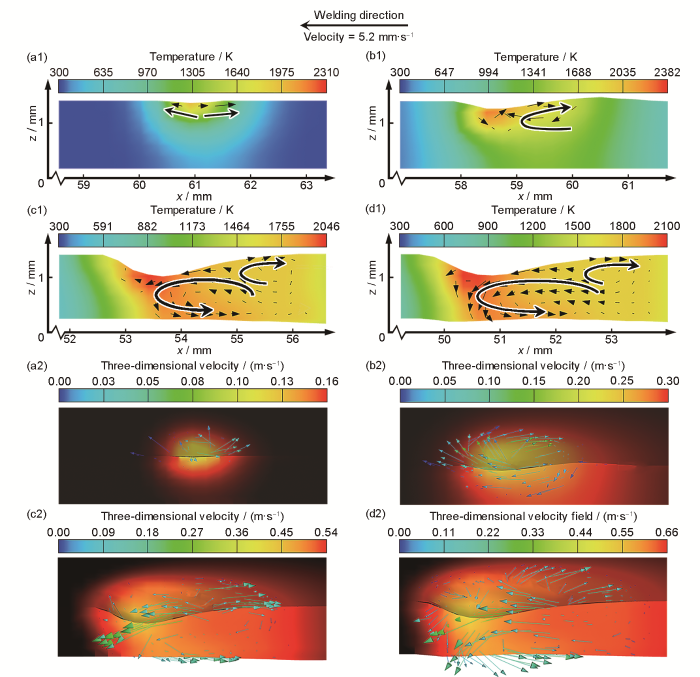

3.1.2 熔池动态行为

图6 为y 0 = 0对称面熔池温度和流场分布,以及三维流场分布的动态演变过程。t = 0.06 s时,母材表面的金属熔化形成熔池,熔池表面变形很小,最高温度为2310 K,液态金属从熔池中心向边缘流动,最大流动速率为0.16 m/s。t = 0.38 s时,熔池扩张,表面下凹程度增加。熔池上表面的液态金属向后流动,在熔池尾部形成顺时针的涡流,最大流动速率为0.30 m/s。随着焊接过程的进行,熔池表面变形增大,液态金属的流动速率也逐渐上升。t = 1.26 s时,熔池表面产生较大的变形,等离子弧中心位置液态金属温度最高,为2046 K。熔池上表面的液态金属从熔池两侧向后流动,在熔池尾部形成顺时针涡流;随后,液态金属撞击熔池后壁,从熔池两侧流向中间并向前流动,在熔池中心形成逆时针涡流,最大流动速率为0.54 m/s。t = 1.80 s时,熔池基本达到准稳态,与t = 1.26 s时相比,熔池流动模式并没有发生明显的变化,最高温度为2100 K,最大流动速率达到0.66 m/s。

图6

图6

y 0 = 0对称面熔池不同时间下的温度分布、流场分布及三维流速分布

Fig.6

Distributions of temperature field, fluid flow field (a1-d1), and three-dimensional velocity field (a2-d2) at y 0 = 0 at time t = 0.06 s (a1, a2), t = 0.38 s (b1, b2), t = 1.26 s (c1, c2), and t = 1.80 s (d1, d2)

3.2 模拟结果验证

3.2.1 等离子弧温度分布

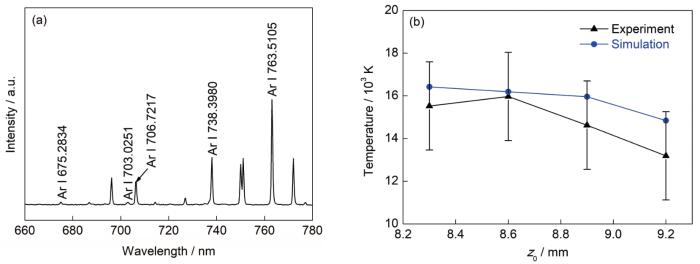

为获取等离子弧温度,针对等离子弧进行了光谱诊断实验,并获取了焊枪轴线上(y 0 = 0 mm)距喷嘴0.3 mm (y 0 = 0 mm、z 0 = 8.3 mm)、0.6 mm (y 0 = 0 mm、z 0 = 8.6 mm)、0.9 mm (y 0 = 0 mm、z 0 = 8.9 mm)和1.2 mm (y 0 = 0 mm、z 0 = 9.2 mm)处等离子弧的辐射光谱,使用Boltzmann图法[28 ] 计算等离子弧温度。本实验选择Ar I谱进行标定,标定后的辐射光谱如图7 a所示。将Boltzmann常数k 、Planck常数h 、粒子数密度n (T )、配分函数Z (T )、特征谱线的波长λ 、辐射强度I v 和NIST数据库中特征谱线的跃迁概率A u 、简并度g u 、激发能级E u 代入下式:

l n λ I ν A u g u = - 1 k T E u + l n h 4 π ∙ n ( T ) Z ( T ) (4)

图7

图7

y 0 = 0 mm、z 0 = 8.3 mm处等离子弧的辐射光谱及等离子弧温度模拟结果与实验结果对比

Fig.7

Spectrum of plasma arc at y 0 = 0 mm, z 0 = 8.3 mm (a) and comparison of experimental and simulated temperatures of plasma arc (b)

对得到的坐标点E u , l n λ I ν A u g u 图7 b所示。

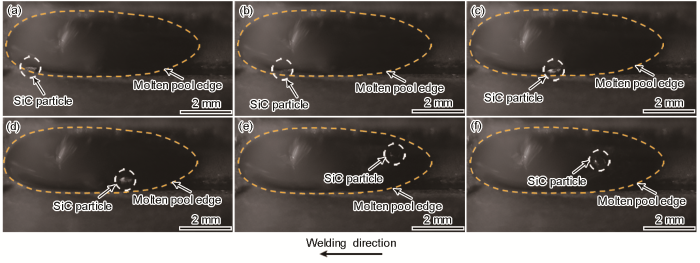

3.2.2 熔池流动行为

图8 为示踪粒子在熔池上表面的流动趋势,其中,外部虚线椭圆代表熔池边缘。图8 a~d中,示踪粒子在熔池边缘向尾部运动。图8 e和f中,示踪粒子存在向熔池中心流动的趋势。示踪粒子流动模式与模拟结果一致。

图8

图8

示踪粒子流动行为

(a) t = 4.8 s (b) t = 4.8 s + 1.5 ms (c) t = 4.8 s + 3 ms(d) t = 4.8 s + 4.5 ms (e) t = 4.8 s + 11 ms (f) t = 4.8 s + 15 ms

Fig.8

The movement of a SiC particle

3.2.3 熔池表面温度分布

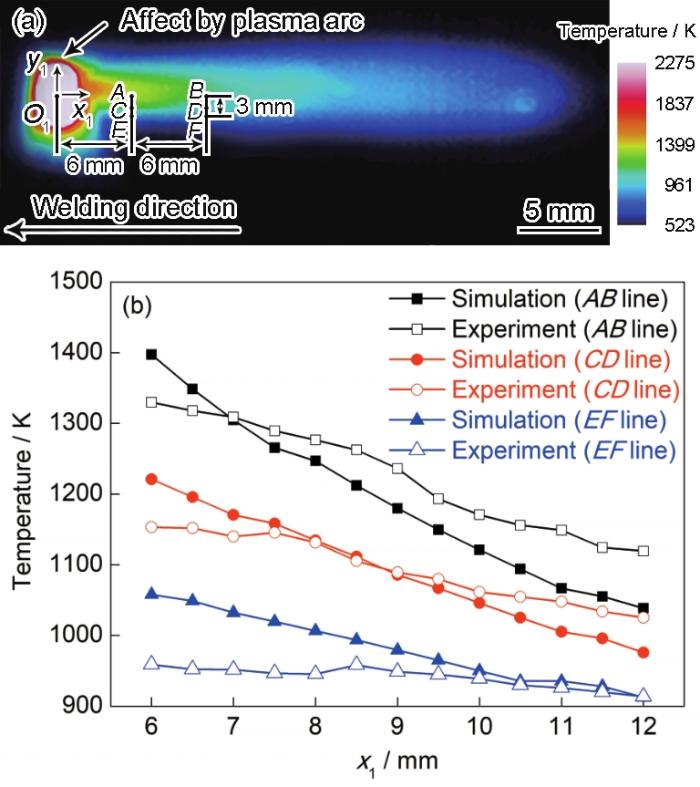

图9 a为局部坐标系x 1 O 1 y 1 中熔池上表面的温度分布。受等离子弧的影响,等离子弧附近区域的熔池温度超过了红外热成像仪的量程。为避免该区域对测量结果的影响,选取距等离子弧影响区中心O 点6 mm的A 点和12 mm的B 点之间、距A 点和B 点2 mm的C 点和D 点之间和距A 点和B 点3 mm的E 点和F 点之间3条线上每隔0.5 mm处的熔池温度与模拟结果对比。对比结果如图9 b所示。可见,模拟的熔池上表面温度分布与红外热成像结果接近。

图9

图9

熔池上表面红外热成像图及熔池表面温度实验结果与模拟结果对比

Fig.9

Thermography image of molten pool surface in local coordinate system x 1 O 1 y 1 (a) and comparison of experimental and simulated temperatures of molten pool surface (b)

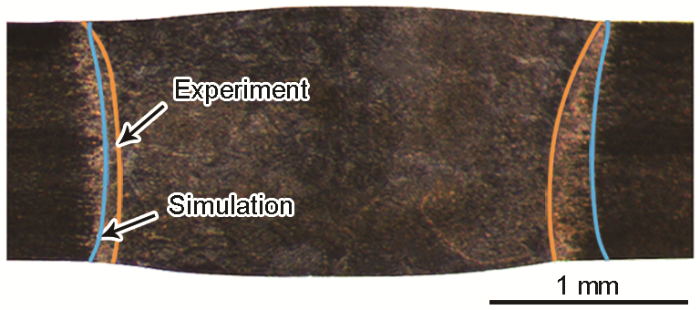

3.2.4 焊缝熔合线对比

图10 是实验与模拟得到的焊缝熔合线的对比。通过模拟得到的上表面熔合线宽度(2.62 mm)与实验结果(2.63 mm)基本一致,下表面熔合线的宽度(2.63 mm)比实验结果(2.24 mm)稍宽,但整体上模拟得到的熔合线形状与实验结果相近。

图10

图10

焊缝熔合线对比

Fig.10

Comparison of calculated and experimental weld profiles

3.3 等离子弧- 熔池耦合机制

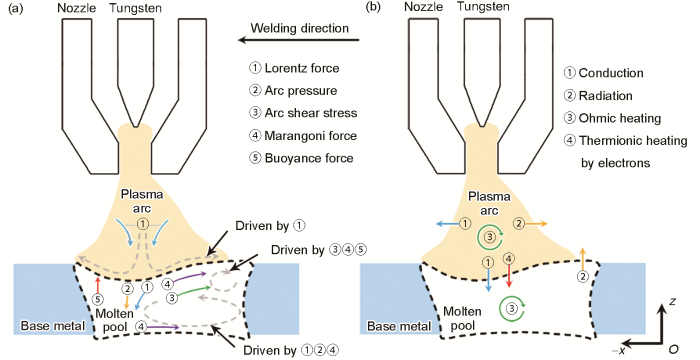

3.3.1 热导型PAW中等离子弧-熔池耦合机制图11 a为热导型PAW中的动量耦合机制示意图。等离子体在Lorentz力的驱动下向下流动,高速冲击熔池表面后向熔池边缘流动,产生沿熔池表面法向向下的电弧压力和沿熔池表面切向向边缘的电弧剪切力。在电弧压力和电弧剪切力的作用下,熔池表面下凹变形。电弧压力驱动液态金属向熔池中心流动,电弧剪切力驱动液态金属向熔池尾部流动。在熔池内部的Lorentz力的作用下,液态金属向熔池中心流动。在浮力的驱动下,液态金属向上流动。由于熔池中心温度较高,Marangoni力由熔池中心指向边缘,驱动液态金属向熔池边缘的低温区域流动。因此,熔池中心的逆时针涡流是由电弧压力、Marangoni力和Lorentz力驱动的,而熔池尾部的顺时针涡流是由电弧剪切力、Marangoni力和浮力驱动的。

图11

图11

热导型等离子弧焊(PAW)中的动量耦合机制和能量耦合机制示意图

Fig.11

Schematics of momentum coupling mechanism (a) and energy coupling mechanism in conduction plasma arc welding (b)

图11 b为热导型PAW中的能量耦合机制示意图。等离子弧能量传输方式包括等离子弧内部Joule产热、辐射散热和热传导散热。熔池能量传输机制包括吸收电子产热、熔池内部Joule产热和辐射散热。

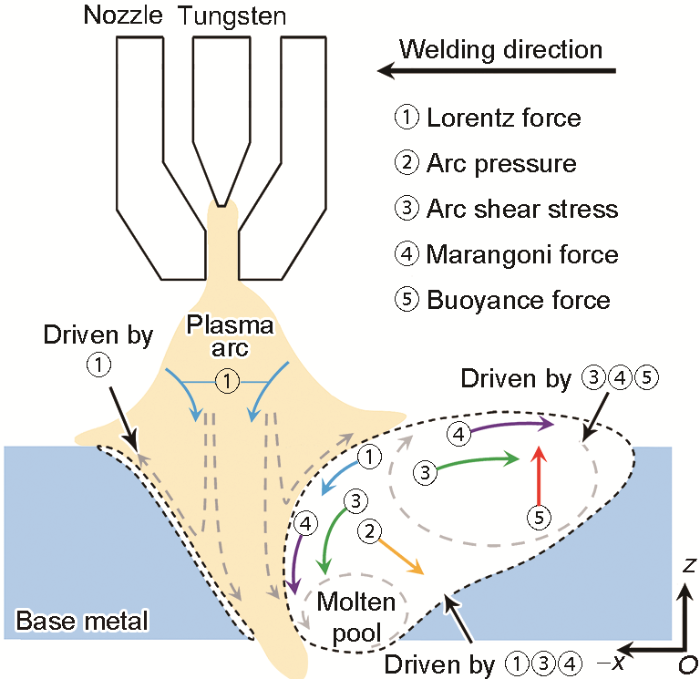

3.3.2 热导型PAW和小孔型PAW的机理

不同于激光深熔焊[29 ] ,小孔型PAW中并不存在多重反射和Fresnel吸收现象,小孔的形成没有改变等离子弧-熔池能量耦合机制[7 ] 。但是,2种等离子弧焊在电弧物理特性和熔池动态行为方面仍存在显著的差异。

在热导型PAW中,等离子体冲击熔池表面后向熔池边缘流动。而在小孔型PAW中,由于小孔的形成,等离子体冲击熔池表面后,小孔上方的等离子体沿小孔壁面向上流动,小孔下方的等离子体沿小孔壁面向下流动[6 ] ,如图12 所示。

图12

图12

小孔型PAW中的动量耦合机制示意图

Fig.12

Schematic of momentum coupling mechanism in keyhole plasma arc welding

虽然2种等离子弧焊的熔池内均存在2种相反的涡流,但是驱动力并不完全相同。热导型PAW中熔池中心的涡流由电弧压力、Marangoni力和Lorentz力驱动,而小孔型PAW中熔池中心的涡流则由电弧剪切力、Marangoni力和Lorentz力驱动[27 ] 。

此外,Wu等[27 ] 的研究表明,在小孔型PAW中,焊接电流为120 A时,稳态熔池最高温度仅为1875 K。但是本工作中焊接电流仅为44 A,稳态熔池最高温度达到2102 K,明显高于小孔型PAW。该现象产生的原因如下。(1) 在Wu等[27 ] 的研究中,喷嘴孔径为2 mm,熔池表面电流密度Gauss分布半径为1.6 mm,本工作中,喷嘴孔径为1.6 mm,电流密度Gauss分布半径为0.8 mm,等离子弧受到的压缩作用较强,能量密度较高[30 ] ,熔池温度较高。为证明这一点,在本工作的熔池模型中对电流密度Gauss分布半径进行加倍。结果表明,2~3.5 s内稳态熔池最高温度的平均值为1766 K,低于未加倍时的平均值2110 K。(2) 由于焊接电流较小,在热导型PAW中,电弧压力和电弧剪切力相对较小[27 ] ,熔池内部流动不充分,熔池中的热量易累积,导致熔池温度升高。为证明这一点,在本工作的熔池模型中分别对电弧压力和电弧剪切力进行加倍,发现2~3.5 s内稳态熔池最高温度的平均值分别为1935和2090 K,低于未加倍时的平均值2110 K。

4 结论

(1) 本工作建立了一个单向耦合的钨极-等离子弧-熔池数值模型。模拟结果表明,热导型PAW的电流很低,但是在约束喷嘴和Lorentz力的压缩作用下,等离子弧温度和速率很高。等离子体向下冲击熔池表面后,向熔池边缘流动。

(2) 在电弧压力、Marangoni力和Lorentz力的作用下,熔池中心产生逆时针涡流;在电弧剪切力、Marangoni力和浮力作用下,熔池尾部产生顺时针涡流。

(3) 热导型PAW和小孔型PAW中等离子弧-熔池能量耦合机制是相同的,但是相比于小孔型PAW,热导型PAW中等离子弧受到的压缩作用较强,熔池表面的能量密度较高,电流密度Gauss分布半径较小,且电弧压力和电弧剪切力较低,熔池内部对流较弱,导致熔池温度相对较高。

(4) 模拟得到的等离子弧温度分布、熔池上表面流动模式、温度分布和焊缝熔合线结果与等离子弧光谱诊断、熔池示踪粒子检测、红外热成像和实验焊缝熔合线结果接近。

参考文献

View Option

[1]

Liu Z M Cui S L Luo Z et al Plasma arc welding: Process variants and its recent developments of sensing, controlling and modeling

[J]. J. Manuf. Process. , 2016 , 23 : 315

[本文引用: 1]

[2]

Westhoff R Szekely J A model of fluid, heat flow, and electromagnetic phenomena in a nontransferred arc plasma torch

[J]. J. Appl. Phys. , 1991 , 70 : 3455

[本文引用: 1]

[3]

Yin F L Hu S S Zheng Z T et al Numerical analysis of arc in plasma arc welding

[J]. Trans. China Weld. Inst. , 2006 , 27 (8 ): 51

[本文引用: 2]

殷凤良 , 胡绳荪 , 郑振太 等 等离子弧焊电弧的数值模拟

[J]. 焊接学报 , 2006 , 27 (8 ): 51

[本文引用: 2]

[4]

Lancaster J F The physics of welding

[J]. Phys. Technol. , 1984 , 15 : 73

[本文引用: 1]

[5]

Wang X J Wu C S Chen M A Numerical simulation of weld pool keyholing process in stationary plasma arc welding

[J]. Acta Metall. Sin. , 2010 , 46 : 984

[本文引用: 1]

王小杰 , 武传松 , 陈茂爱 等离子弧定点焊熔池穿孔过程的数值分析

[J]. 金属学报 , 2010 , 46 : 984

[本文引用: 1]

[6]

Xu B Jiang F Chen S J et al Numerical analysis of plasma arc physical characteristics under additional constraint of keyhole

[J]. Chin. Phys. , 2018 , 27B : 034701

[本文引用: 2]

[7]

Wu D S Tashiro S Hua X M et al Analysis of the energy propagation in the keyhole plasma arc welding using a novel fully coupled plasma arc-keyhole-weld pool model

[J]. Int . J. Heat Mass Transf. , 2019 , 141 : 604

[本文引用: 2]

[8]

Metcalfe J C Quigley M B C Heat transfer in plasma-arc welding

[J]. Weld. J. , 1975 , 54 : S99

[本文引用: 1]

[9]

Evans D M Huang D McClure J C et al Arc efficiency of plasma arc welding

[J]. Weld. J. , 1998 , 77 : 53 S

[本文引用: 1]

[10]

Tanaka M Lowke J J Predictions of weld pool profiles using plasma physics

[J]. J. Phys , 2007 , 40 D: R1

[本文引用: 1]

[11]

Arul S Sellamuthu R Application of a simplified simulation method to the determination of arc efficiency of gas tungsten arc welding (GTAW) and experimental validation

[J]. Int . J . Comput

Mater. Sci. Surf. Eng. , 2011 , 4 : 265

[本文引用: 1]

[12]

Van A N Tashiro S Van H B et al Experimental investigation on the weld pool formation process in plasma keyhole arc welding

[J]. J. Phys. , 2018 , 51D : 015204

[本文引用: 2]

[13]

Feng C Qin G L Meng X M et al Defect evolution of 409L stainless steel in high-speed TIG welding

[J]. Mater. Manuf. Process. , 2020 , 35 : 179

[本文引用: 1]

[14]

Van A N Tashiro S Tanaka M Undercut formation mechanism in keyhole plasma arc welding

[J]. Weld. J. , 2019 , 98 : 202

[本文引用: 1]

[15]

Wu C S Meng X M Chen J et al Progress in numerical simulation of thermal processes and weld pool behaviors in fusion welding

[J]. J. Mech. Eng. , 2018 , 54 (2 ): 1

[本文引用: 1]

武传松 , 孟祥萌 , 陈 姬 等 熔焊热过程与熔池行为数值模拟的研究进展

[J]. 机械工程学报 , 2018 , 54 (2 ): 1

[本文引用: 1]

[16]

Wu C S Wang L Ren W J et al Plasma arc welding: Process, sensing, control and modeling

[J]. J. Manuf. Process. , 2014 , 16 : 74

[本文引用: 1]

[17]

Song Y L Li J Y Thermo-equilibrium in welding arc plasma

[J]. Trans. China Weld. Inst. , 1994 , 15 : 138

[本文引用: 1]

宋永伦 , 李俊岳 焊接电弧等离子体的平衡性质

[J]. 焊接学报 , 1994 , 15 : 138

[本文引用: 1]

[18]

Wang A Y He J P Wang X X et al Distribution characteristics and parameters effects of MPLW arc

[J]. Trans. China. Weld. Inst. , 2017 , 38 (8 ): 77

[本文引用: 1]

王昂洋 , 何建萍 , 王晓霞 等 微束等离子弧焊电弧温度场的分布特征及参数影响

[J]. 焊接学报 , 2017 , 38 (8 ): 77

[本文引用: 1]

[19]

Zhang J N He J P Wang X X et al Multi-field coupling of arc in micro-plasma arc welding

[J]. Trans. China. Weld. Inst. , 2018 , 39 (6 ): 13

[本文引用: 1]

张济楠 , 何建萍 , 王晓霞 等 微束等离子弧焊电弧多物理场耦合

[J]. 焊接学报 , 2018 , 39 (6 ): 13

[本文引用: 1]

[20]

Sakai P R Lima M S F Fanton L et al Comparison of mechanical and microstructural characteristics in maraging 300 steel welded by three different processes: LASER, PLASMA and TIG

[J]. Proc. Eng. , 2015 , 114 : 291

[本文引用: 1]

[21]

Jian X X Wu C S Zhang G K et al A unified 3D model for an interaction mechanism of the plasma arc, weld pool and keyhole in plasma arc welding

[J]. J. Phys. , 2015 , 48D : 465504

[本文引用: 2]

[22]

Pan J J Hu S S Yang L J et al Numerical analysis of the heat transfer and material flow during keyhole plasma arc welding using a fully coupled tungsten-plasma-anode model

[J]. Acta Mater. , 2016 , 118 : 221

[23]

Li Y Wang L Wu C S Simulation of keyhole plasma arc welding with electro-magneto-thermo-hydrodynamic interactions

[J]. Int . J . Adv

Manuf. Technol. , 2019 , 101 : 2497

[本文引用: 2]

[24]

Xin J W Wu D S Li F et al Influence mechanisms of keyhole on the arc characteristics in plasma arc welding

[J]. J. Mech. Eng. , 2020 , 56 (20 ): 82

[本文引用: 1]

忻建文 , 吴东升 , 李 芳 等 等离子弧焊匙孔对电弧物理特性影响规律的研究

[J]. 机械工程学报 , 2020 , 56 (20 ): 82

[本文引用: 1]

[25]

Wu D S Hua X M Ye D J et al Understanding of humping formation and suppression mechanisms using the numerical simulation

[J]. Int . J. Heat Mass Transf. , 2017 , 104 : 634

[本文引用: 1]

[26]

Li T Q Wu C S Chen J Transient variation of arc heat flux and pressure distribution on keyhole wall in PAW

[J]. Weld. World , 2016 , 60 : 363

[本文引用: 3]

[27]

Wu D S Van A N Tashiro S et al Elucidation of the weld pool convection and keyhole formation mechanism in the keyhole plasma arc welding

[J]. Int . J. Heat Mass Transf. , 2019 , 131 : 920

[本文引用: 6]

[28]

Huang Y Li F Zhang Y L et al Spectral analysis of the dynamic behavior of a welding arc during pulsed gas metal arc welding of AA5083 aluminum alloy with ER5183 wire

[J]. IEEE Trans. Plasma Sci. , 2019 , 47 : 5078

[本文引用: 1]

[29]

Poueyo-Verwaerde A Dabezies B Fabbro R Thermal coupling inside the keyhole during welding process

[A]. Proceedings SPIE 2207 , Laser Materials Processing : Industrial and Microelectronics Applications [C]. Vienna, Austria : SPIE , 1994 : 176

[本文引用: 1]

[30]

Mao Z W Zhong Q F Zhou S L et al Numerical analysis of influence of nozzle diameter on plasma arc welding

[J]. Hot Work. Technol. , 2016 , 45 : 200

[本文引用: 1]

毛志伟 , 钟庆飞 , 周少玲 等 喷嘴孔径对等离子弧焊影响的数值分析

[J]. 热加工工艺 , 2016 , 45 : 200

[本文引用: 1]

Plasma arc welding: Process variants and its recent developments of sensing, controlling and modeling

1

2016

... 等离子弧焊(PAW)存在小孔型和热导型2种焊接模式[1 ] .在小孔型PAW中,等离子体受到约束喷嘴和Lorentz力的压缩作用[2 ,3 ] ,形成高能量密度和高速度的等离子弧[4 ] .等离子弧冲击母材表面,母材迅速熔化,形成熔池;熔池变形逐渐变大,并形成小孔[5 ] .小孔的形成改变了等离子体流动方向,降低了等离子体温度和速度[6 ] .同时,由于小孔的形成,约有11.5%的能量从小孔底部耗散[7 ] ,因此,小孔型PAW的能量传输效率[8 ,9 ] 低于钨极氩弧焊(GTAW)[10 ,11 ] .在电弧压力和电弧剪切力作用下,小孔型PAW的熔池中心形成逆时针涡流,熔池尾部形成顺时针涡流[12 ] .此外,不同于GTAW[13 ] ,小孔型PAW由于小孔的形成,在小电流和低速度情况下会产生咬边缺陷[14 ] .以上研究结果表明,小孔的形成显著地改变了电弧物理特性和熔池动态行为[15 ] . ...

A model of fluid, heat flow, and electromagnetic phenomena in a nontransferred arc plasma torch

1

1991

... 等离子弧焊(PAW)存在小孔型和热导型2种焊接模式[1 ] .在小孔型PAW中,等离子体受到约束喷嘴和Lorentz力的压缩作用[2 ,3 ] ,形成高能量密度和高速度的等离子弧[4 ] .等离子弧冲击母材表面,母材迅速熔化,形成熔池;熔池变形逐渐变大,并形成小孔[5 ] .小孔的形成改变了等离子体流动方向,降低了等离子体温度和速度[6 ] .同时,由于小孔的形成,约有11.5%的能量从小孔底部耗散[7 ] ,因此,小孔型PAW的能量传输效率[8 ,9 ] 低于钨极氩弧焊(GTAW)[10 ,11 ] .在电弧压力和电弧剪切力作用下,小孔型PAW的熔池中心形成逆时针涡流,熔池尾部形成顺时针涡流[12 ] .此外,不同于GTAW[13 ] ,小孔型PAW由于小孔的形成,在小电流和低速度情况下会产生咬边缺陷[14 ] .以上研究结果表明,小孔的形成显著地改变了电弧物理特性和熔池动态行为[15 ] . ...

等离子弧焊电弧的数值模拟

2

2006

... 等离子弧焊(PAW)存在小孔型和热导型2种焊接模式[1 ] .在小孔型PAW中,等离子体受到约束喷嘴和Lorentz力的压缩作用[2 ,3 ] ,形成高能量密度和高速度的等离子弧[4 ] .等离子弧冲击母材表面,母材迅速熔化,形成熔池;熔池变形逐渐变大,并形成小孔[5 ] .小孔的形成改变了等离子体流动方向,降低了等离子体温度和速度[6 ] .同时,由于小孔的形成,约有11.5%的能量从小孔底部耗散[7 ] ,因此,小孔型PAW的能量传输效率[8 ,9 ] 低于钨极氩弧焊(GTAW)[10 ,11 ] .在电弧压力和电弧剪切力作用下,小孔型PAW的熔池中心形成逆时针涡流,熔池尾部形成顺时针涡流[12 ] .此外,不同于GTAW[13 ] ,小孔型PAW由于小孔的形成,在小电流和低速度情况下会产生咬边缺陷[14 ] .以上研究结果表明,小孔的形成显著地改变了电弧物理特性和熔池动态行为[15 ] . ...

... 热导型PAW是使用相对较小的电流(< 100 A)和离子气流量对薄板进行焊接.由于等离子弧的冲击作用较弱,熔池中没有形成小孔[16 ] .与同样没有形成小孔的GTAW相比,热导型PAW由于受到约束喷嘴的压缩作用,在相同条件下,等离子弧温度和速度更高[3 ] .因此,在焊接电流为50 A的GTAW中,电弧已经偏离了局部热力学平衡状态[17 ] ,但在焊接电流更小的微束等离子弧焊中,仍可假设微束等离子弧处于局部热力学平衡状态[18 ,19 ] .此外,热导型PAW的熔池深度也明显大于GTAW[20 ] .由于焊接过程中没有形成小孔,热导型PAW的电弧物理特性和熔池动态行为必然与小孔型PAW存在显著的差异. ...

等离子弧焊电弧的数值模拟

2

2006

... 等离子弧焊(PAW)存在小孔型和热导型2种焊接模式[1 ] .在小孔型PAW中,等离子体受到约束喷嘴和Lorentz力的压缩作用[2 ,3 ] ,形成高能量密度和高速度的等离子弧[4 ] .等离子弧冲击母材表面,母材迅速熔化,形成熔池;熔池变形逐渐变大,并形成小孔[5 ] .小孔的形成改变了等离子体流动方向,降低了等离子体温度和速度[6 ] .同时,由于小孔的形成,约有11.5%的能量从小孔底部耗散[7 ] ,因此,小孔型PAW的能量传输效率[8 ,9 ] 低于钨极氩弧焊(GTAW)[10 ,11 ] .在电弧压力和电弧剪切力作用下,小孔型PAW的熔池中心形成逆时针涡流,熔池尾部形成顺时针涡流[12 ] .此外,不同于GTAW[13 ] ,小孔型PAW由于小孔的形成,在小电流和低速度情况下会产生咬边缺陷[14 ] .以上研究结果表明,小孔的形成显著地改变了电弧物理特性和熔池动态行为[15 ] . ...

... 热导型PAW是使用相对较小的电流(< 100 A)和离子气流量对薄板进行焊接.由于等离子弧的冲击作用较弱,熔池中没有形成小孔[16 ] .与同样没有形成小孔的GTAW相比,热导型PAW由于受到约束喷嘴的压缩作用,在相同条件下,等离子弧温度和速度更高[3 ] .因此,在焊接电流为50 A的GTAW中,电弧已经偏离了局部热力学平衡状态[17 ] ,但在焊接电流更小的微束等离子弧焊中,仍可假设微束等离子弧处于局部热力学平衡状态[18 ,19 ] .此外,热导型PAW的熔池深度也明显大于GTAW[20 ] .由于焊接过程中没有形成小孔,热导型PAW的电弧物理特性和熔池动态行为必然与小孔型PAW存在显著的差异. ...

The physics of welding

1

1984

... 等离子弧焊(PAW)存在小孔型和热导型2种焊接模式[1 ] .在小孔型PAW中,等离子体受到约束喷嘴和Lorentz力的压缩作用[2 ,3 ] ,形成高能量密度和高速度的等离子弧[4 ] .等离子弧冲击母材表面,母材迅速熔化,形成熔池;熔池变形逐渐变大,并形成小孔[5 ] .小孔的形成改变了等离子体流动方向,降低了等离子体温度和速度[6 ] .同时,由于小孔的形成,约有11.5%的能量从小孔底部耗散[7 ] ,因此,小孔型PAW的能量传输效率[8 ,9 ] 低于钨极氩弧焊(GTAW)[10 ,11 ] .在电弧压力和电弧剪切力作用下,小孔型PAW的熔池中心形成逆时针涡流,熔池尾部形成顺时针涡流[12 ] .此外,不同于GTAW[13 ] ,小孔型PAW由于小孔的形成,在小电流和低速度情况下会产生咬边缺陷[14 ] .以上研究结果表明,小孔的形成显著地改变了电弧物理特性和熔池动态行为[15 ] . ...

等离子弧定点焊熔池穿孔过程的数值分析

1

2010

... 等离子弧焊(PAW)存在小孔型和热导型2种焊接模式[1 ] .在小孔型PAW中,等离子体受到约束喷嘴和Lorentz力的压缩作用[2 ,3 ] ,形成高能量密度和高速度的等离子弧[4 ] .等离子弧冲击母材表面,母材迅速熔化,形成熔池;熔池变形逐渐变大,并形成小孔[5 ] .小孔的形成改变了等离子体流动方向,降低了等离子体温度和速度[6 ] .同时,由于小孔的形成,约有11.5%的能量从小孔底部耗散[7 ] ,因此,小孔型PAW的能量传输效率[8 ,9 ] 低于钨极氩弧焊(GTAW)[10 ,11 ] .在电弧压力和电弧剪切力作用下,小孔型PAW的熔池中心形成逆时针涡流,熔池尾部形成顺时针涡流[12 ] .此外,不同于GTAW[13 ] ,小孔型PAW由于小孔的形成,在小电流和低速度情况下会产生咬边缺陷[14 ] .以上研究结果表明,小孔的形成显著地改变了电弧物理特性和熔池动态行为[15 ] . ...

等离子弧定点焊熔池穿孔过程的数值分析

1

2010

... 等离子弧焊(PAW)存在小孔型和热导型2种焊接模式[1 ] .在小孔型PAW中,等离子体受到约束喷嘴和Lorentz力的压缩作用[2 ,3 ] ,形成高能量密度和高速度的等离子弧[4 ] .等离子弧冲击母材表面,母材迅速熔化,形成熔池;熔池变形逐渐变大,并形成小孔[5 ] .小孔的形成改变了等离子体流动方向,降低了等离子体温度和速度[6 ] .同时,由于小孔的形成,约有11.5%的能量从小孔底部耗散[7 ] ,因此,小孔型PAW的能量传输效率[8 ,9 ] 低于钨极氩弧焊(GTAW)[10 ,11 ] .在电弧压力和电弧剪切力作用下,小孔型PAW的熔池中心形成逆时针涡流,熔池尾部形成顺时针涡流[12 ] .此外,不同于GTAW[13 ] ,小孔型PAW由于小孔的形成,在小电流和低速度情况下会产生咬边缺陷[14 ] .以上研究结果表明,小孔的形成显著地改变了电弧物理特性和熔池动态行为[15 ] . ...

Numerical analysis of plasma arc physical characteristics under additional constraint of keyhole

2

2018

... 等离子弧焊(PAW)存在小孔型和热导型2种焊接模式[1 ] .在小孔型PAW中,等离子体受到约束喷嘴和Lorentz力的压缩作用[2 ,3 ] ,形成高能量密度和高速度的等离子弧[4 ] .等离子弧冲击母材表面,母材迅速熔化,形成熔池;熔池变形逐渐变大,并形成小孔[5 ] .小孔的形成改变了等离子体流动方向,降低了等离子体温度和速度[6 ] .同时,由于小孔的形成,约有11.5%的能量从小孔底部耗散[7 ] ,因此,小孔型PAW的能量传输效率[8 ,9 ] 低于钨极氩弧焊(GTAW)[10 ,11 ] .在电弧压力和电弧剪切力作用下,小孔型PAW的熔池中心形成逆时针涡流,熔池尾部形成顺时针涡流[12 ] .此外,不同于GTAW[13 ] ,小孔型PAW由于小孔的形成,在小电流和低速度情况下会产生咬边缺陷[14 ] .以上研究结果表明,小孔的形成显著地改变了电弧物理特性和熔池动态行为[15 ] . ...

... 在热导型PAW中,等离子体冲击熔池表面后向熔池边缘流动.而在小孔型PAW中,由于小孔的形成,等离子体冲击熔池表面后,小孔上方的等离子体沿小孔壁面向上流动,小孔下方的等离子体沿小孔壁面向下流动[6 ] ,如图12 所示. ...

Analysis of the energy propagation in the keyhole plasma arc welding using a novel fully coupled plasma arc-keyhole-weld pool model

2

2019

... 等离子弧焊(PAW)存在小孔型和热导型2种焊接模式[1 ] .在小孔型PAW中,等离子体受到约束喷嘴和Lorentz力的压缩作用[2 ,3 ] ,形成高能量密度和高速度的等离子弧[4 ] .等离子弧冲击母材表面,母材迅速熔化,形成熔池;熔池变形逐渐变大,并形成小孔[5 ] .小孔的形成改变了等离子体流动方向,降低了等离子体温度和速度[6 ] .同时,由于小孔的形成,约有11.5%的能量从小孔底部耗散[7 ] ,因此,小孔型PAW的能量传输效率[8 ,9 ] 低于钨极氩弧焊(GTAW)[10 ,11 ] .在电弧压力和电弧剪切力作用下,小孔型PAW的熔池中心形成逆时针涡流,熔池尾部形成顺时针涡流[12 ] .此外,不同于GTAW[13 ] ,小孔型PAW由于小孔的形成,在小电流和低速度情况下会产生咬边缺陷[14 ] .以上研究结果表明,小孔的形成显著地改变了电弧物理特性和熔池动态行为[15 ] . ...

... 不同于激光深熔焊[29 ] ,小孔型PAW中并不存在多重反射和Fresnel吸收现象,小孔的形成没有改变等离子弧-熔池能量耦合机制[7 ] .但是,2种等离子弧焊在电弧物理特性和熔池动态行为方面仍存在显著的差异. ...

Heat transfer in plasma-arc welding

1

1975

... 等离子弧焊(PAW)存在小孔型和热导型2种焊接模式[1 ] .在小孔型PAW中,等离子体受到约束喷嘴和Lorentz力的压缩作用[2 ,3 ] ,形成高能量密度和高速度的等离子弧[4 ] .等离子弧冲击母材表面,母材迅速熔化,形成熔池;熔池变形逐渐变大,并形成小孔[5 ] .小孔的形成改变了等离子体流动方向,降低了等离子体温度和速度[6 ] .同时,由于小孔的形成,约有11.5%的能量从小孔底部耗散[7 ] ,因此,小孔型PAW的能量传输效率[8 ,9 ] 低于钨极氩弧焊(GTAW)[10 ,11 ] .在电弧压力和电弧剪切力作用下,小孔型PAW的熔池中心形成逆时针涡流,熔池尾部形成顺时针涡流[12 ] .此外,不同于GTAW[13 ] ,小孔型PAW由于小孔的形成,在小电流和低速度情况下会产生咬边缺陷[14 ] .以上研究结果表明,小孔的形成显著地改变了电弧物理特性和熔池动态行为[15 ] . ...

Arc efficiency of plasma arc welding

1

1998

... 等离子弧焊(PAW)存在小孔型和热导型2种焊接模式[1 ] .在小孔型PAW中,等离子体受到约束喷嘴和Lorentz力的压缩作用[2 ,3 ] ,形成高能量密度和高速度的等离子弧[4 ] .等离子弧冲击母材表面,母材迅速熔化,形成熔池;熔池变形逐渐变大,并形成小孔[5 ] .小孔的形成改变了等离子体流动方向,降低了等离子体温度和速度[6 ] .同时,由于小孔的形成,约有11.5%的能量从小孔底部耗散[7 ] ,因此,小孔型PAW的能量传输效率[8 ,9 ] 低于钨极氩弧焊(GTAW)[10 ,11 ] .在电弧压力和电弧剪切力作用下,小孔型PAW的熔池中心形成逆时针涡流,熔池尾部形成顺时针涡流[12 ] .此外,不同于GTAW[13 ] ,小孔型PAW由于小孔的形成,在小电流和低速度情况下会产生咬边缺陷[14 ] .以上研究结果表明,小孔的形成显著地改变了电弧物理特性和熔池动态行为[15 ] . ...

Predictions of weld pool profiles using plasma physics

1

2007

... 等离子弧焊(PAW)存在小孔型和热导型2种焊接模式[1 ] .在小孔型PAW中,等离子体受到约束喷嘴和Lorentz力的压缩作用[2 ,3 ] ,形成高能量密度和高速度的等离子弧[4 ] .等离子弧冲击母材表面,母材迅速熔化,形成熔池;熔池变形逐渐变大,并形成小孔[5 ] .小孔的形成改变了等离子体流动方向,降低了等离子体温度和速度[6 ] .同时,由于小孔的形成,约有11.5%的能量从小孔底部耗散[7 ] ,因此,小孔型PAW的能量传输效率[8 ,9 ] 低于钨极氩弧焊(GTAW)[10 ,11 ] .在电弧压力和电弧剪切力作用下,小孔型PAW的熔池中心形成逆时针涡流,熔池尾部形成顺时针涡流[12 ] .此外,不同于GTAW[13 ] ,小孔型PAW由于小孔的形成,在小电流和低速度情况下会产生咬边缺陷[14 ] .以上研究结果表明,小孔的形成显著地改变了电弧物理特性和熔池动态行为[15 ] . ...

Comput

1

2011

... 等离子弧焊(PAW)存在小孔型和热导型2种焊接模式[1 ] .在小孔型PAW中,等离子体受到约束喷嘴和Lorentz力的压缩作用[2 ,3 ] ,形成高能量密度和高速度的等离子弧[4 ] .等离子弧冲击母材表面,母材迅速熔化,形成熔池;熔池变形逐渐变大,并形成小孔[5 ] .小孔的形成改变了等离子体流动方向,降低了等离子体温度和速度[6 ] .同时,由于小孔的形成,约有11.5%的能量从小孔底部耗散[7 ] ,因此,小孔型PAW的能量传输效率[8 ,9 ] 低于钨极氩弧焊(GTAW)[10 ,11 ] .在电弧压力和电弧剪切力作用下,小孔型PAW的熔池中心形成逆时针涡流,熔池尾部形成顺时针涡流[12 ] .此外,不同于GTAW[13 ] ,小孔型PAW由于小孔的形成,在小电流和低速度情况下会产生咬边缺陷[14 ] .以上研究结果表明,小孔的形成显著地改变了电弧物理特性和熔池动态行为[15 ] . ...

Experimental investigation on the weld pool formation process in plasma keyhole arc welding

2

2018

... 等离子弧焊(PAW)存在小孔型和热导型2种焊接模式[1 ] .在小孔型PAW中,等离子体受到约束喷嘴和Lorentz力的压缩作用[2 ,3 ] ,形成高能量密度和高速度的等离子弧[4 ] .等离子弧冲击母材表面,母材迅速熔化,形成熔池;熔池变形逐渐变大,并形成小孔[5 ] .小孔的形成改变了等离子体流动方向,降低了等离子体温度和速度[6 ] .同时,由于小孔的形成,约有11.5%的能量从小孔底部耗散[7 ] ,因此,小孔型PAW的能量传输效率[8 ,9 ] 低于钨极氩弧焊(GTAW)[10 ,11 ] .在电弧压力和电弧剪切力作用下,小孔型PAW的熔池中心形成逆时针涡流,熔池尾部形成顺时针涡流[12 ] .此外,不同于GTAW[13 ] ,小孔型PAW由于小孔的形成,在小电流和低速度情况下会产生咬边缺陷[14 ] .以上研究结果表明,小孔的形成显著地改变了电弧物理特性和熔池动态行为[15 ] . ...

... 目前,已有的等离子弧和熔池的全耦合数值模型[21 ~23 ] 中,等离子弧和熔池全耦合模型计算量非常大,且求解得到的熔池流动模式[21 ~23 ] 与X射线检测结果[12 ] 存在一定的差异. ...

Defect evolution of 409L stainless steel in high-speed TIG welding

1

2020

... 等离子弧焊(PAW)存在小孔型和热导型2种焊接模式[1 ] .在小孔型PAW中,等离子体受到约束喷嘴和Lorentz力的压缩作用[2 ,3 ] ,形成高能量密度和高速度的等离子弧[4 ] .等离子弧冲击母材表面,母材迅速熔化,形成熔池;熔池变形逐渐变大,并形成小孔[5 ] .小孔的形成改变了等离子体流动方向,降低了等离子体温度和速度[6 ] .同时,由于小孔的形成,约有11.5%的能量从小孔底部耗散[7 ] ,因此,小孔型PAW的能量传输效率[8 ,9 ] 低于钨极氩弧焊(GTAW)[10 ,11 ] .在电弧压力和电弧剪切力作用下,小孔型PAW的熔池中心形成逆时针涡流,熔池尾部形成顺时针涡流[12 ] .此外,不同于GTAW[13 ] ,小孔型PAW由于小孔的形成,在小电流和低速度情况下会产生咬边缺陷[14 ] .以上研究结果表明,小孔的形成显著地改变了电弧物理特性和熔池动态行为[15 ] . ...

Undercut formation mechanism in keyhole plasma arc welding

1

2019

... 等离子弧焊(PAW)存在小孔型和热导型2种焊接模式[1 ] .在小孔型PAW中,等离子体受到约束喷嘴和Lorentz力的压缩作用[2 ,3 ] ,形成高能量密度和高速度的等离子弧[4 ] .等离子弧冲击母材表面,母材迅速熔化,形成熔池;熔池变形逐渐变大,并形成小孔[5 ] .小孔的形成改变了等离子体流动方向,降低了等离子体温度和速度[6 ] .同时,由于小孔的形成,约有11.5%的能量从小孔底部耗散[7 ] ,因此,小孔型PAW的能量传输效率[8 ,9 ] 低于钨极氩弧焊(GTAW)[10 ,11 ] .在电弧压力和电弧剪切力作用下,小孔型PAW的熔池中心形成逆时针涡流,熔池尾部形成顺时针涡流[12 ] .此外,不同于GTAW[13 ] ,小孔型PAW由于小孔的形成,在小电流和低速度情况下会产生咬边缺陷[14 ] .以上研究结果表明,小孔的形成显著地改变了电弧物理特性和熔池动态行为[15 ] . ...

熔焊热过程与熔池行为数值模拟的研究进展

1

2018

... 等离子弧焊(PAW)存在小孔型和热导型2种焊接模式[1 ] .在小孔型PAW中,等离子体受到约束喷嘴和Lorentz力的压缩作用[2 ,3 ] ,形成高能量密度和高速度的等离子弧[4 ] .等离子弧冲击母材表面,母材迅速熔化,形成熔池;熔池变形逐渐变大,并形成小孔[5 ] .小孔的形成改变了等离子体流动方向,降低了等离子体温度和速度[6 ] .同时,由于小孔的形成,约有11.5%的能量从小孔底部耗散[7 ] ,因此,小孔型PAW的能量传输效率[8 ,9 ] 低于钨极氩弧焊(GTAW)[10 ,11 ] .在电弧压力和电弧剪切力作用下,小孔型PAW的熔池中心形成逆时针涡流,熔池尾部形成顺时针涡流[12 ] .此外,不同于GTAW[13 ] ,小孔型PAW由于小孔的形成,在小电流和低速度情况下会产生咬边缺陷[14 ] .以上研究结果表明,小孔的形成显著地改变了电弧物理特性和熔池动态行为[15 ] . ...

熔焊热过程与熔池行为数值模拟的研究进展

1

2018

... 等离子弧焊(PAW)存在小孔型和热导型2种焊接模式[1 ] .在小孔型PAW中,等离子体受到约束喷嘴和Lorentz力的压缩作用[2 ,3 ] ,形成高能量密度和高速度的等离子弧[4 ] .等离子弧冲击母材表面,母材迅速熔化,形成熔池;熔池变形逐渐变大,并形成小孔[5 ] .小孔的形成改变了等离子体流动方向,降低了等离子体温度和速度[6 ] .同时,由于小孔的形成,约有11.5%的能量从小孔底部耗散[7 ] ,因此,小孔型PAW的能量传输效率[8 ,9 ] 低于钨极氩弧焊(GTAW)[10 ,11 ] .在电弧压力和电弧剪切力作用下,小孔型PAW的熔池中心形成逆时针涡流,熔池尾部形成顺时针涡流[12 ] .此外,不同于GTAW[13 ] ,小孔型PAW由于小孔的形成,在小电流和低速度情况下会产生咬边缺陷[14 ] .以上研究结果表明,小孔的形成显著地改变了电弧物理特性和熔池动态行为[15 ] . ...

Plasma arc welding: Process, sensing, control and modeling

1

2014

... 热导型PAW是使用相对较小的电流(< 100 A)和离子气流量对薄板进行焊接.由于等离子弧的冲击作用较弱,熔池中没有形成小孔[16 ] .与同样没有形成小孔的GTAW相比,热导型PAW由于受到约束喷嘴的压缩作用,在相同条件下,等离子弧温度和速度更高[3 ] .因此,在焊接电流为50 A的GTAW中,电弧已经偏离了局部热力学平衡状态[17 ] ,但在焊接电流更小的微束等离子弧焊中,仍可假设微束等离子弧处于局部热力学平衡状态[18 ,19 ] .此外,热导型PAW的熔池深度也明显大于GTAW[20 ] .由于焊接过程中没有形成小孔,热导型PAW的电弧物理特性和熔池动态行为必然与小孔型PAW存在显著的差异. ...

焊接电弧等离子体的平衡性质

1

1994

... 热导型PAW是使用相对较小的电流(< 100 A)和离子气流量对薄板进行焊接.由于等离子弧的冲击作用较弱,熔池中没有形成小孔[16 ] .与同样没有形成小孔的GTAW相比,热导型PAW由于受到约束喷嘴的压缩作用,在相同条件下,等离子弧温度和速度更高[3 ] .因此,在焊接电流为50 A的GTAW中,电弧已经偏离了局部热力学平衡状态[17 ] ,但在焊接电流更小的微束等离子弧焊中,仍可假设微束等离子弧处于局部热力学平衡状态[18 ,19 ] .此外,热导型PAW的熔池深度也明显大于GTAW[20 ] .由于焊接过程中没有形成小孔,热导型PAW的电弧物理特性和熔池动态行为必然与小孔型PAW存在显著的差异. ...

焊接电弧等离子体的平衡性质

1

1994

... 热导型PAW是使用相对较小的电流(< 100 A)和离子气流量对薄板进行焊接.由于等离子弧的冲击作用较弱,熔池中没有形成小孔[16 ] .与同样没有形成小孔的GTAW相比,热导型PAW由于受到约束喷嘴的压缩作用,在相同条件下,等离子弧温度和速度更高[3 ] .因此,在焊接电流为50 A的GTAW中,电弧已经偏离了局部热力学平衡状态[17 ] ,但在焊接电流更小的微束等离子弧焊中,仍可假设微束等离子弧处于局部热力学平衡状态[18 ,19 ] .此外,热导型PAW的熔池深度也明显大于GTAW[20 ] .由于焊接过程中没有形成小孔,热导型PAW的电弧物理特性和熔池动态行为必然与小孔型PAW存在显著的差异. ...

微束等离子弧焊电弧温度场的分布特征及参数影响

1

2017

... 热导型PAW是使用相对较小的电流(< 100 A)和离子气流量对薄板进行焊接.由于等离子弧的冲击作用较弱,熔池中没有形成小孔[16 ] .与同样没有形成小孔的GTAW相比,热导型PAW由于受到约束喷嘴的压缩作用,在相同条件下,等离子弧温度和速度更高[3 ] .因此,在焊接电流为50 A的GTAW中,电弧已经偏离了局部热力学平衡状态[17 ] ,但在焊接电流更小的微束等离子弧焊中,仍可假设微束等离子弧处于局部热力学平衡状态[18 ,19 ] .此外,热导型PAW的熔池深度也明显大于GTAW[20 ] .由于焊接过程中没有形成小孔,热导型PAW的电弧物理特性和熔池动态行为必然与小孔型PAW存在显著的差异. ...

微束等离子弧焊电弧温度场的分布特征及参数影响

1

2017

... 热导型PAW是使用相对较小的电流(< 100 A)和离子气流量对薄板进行焊接.由于等离子弧的冲击作用较弱,熔池中没有形成小孔[16 ] .与同样没有形成小孔的GTAW相比,热导型PAW由于受到约束喷嘴的压缩作用,在相同条件下,等离子弧温度和速度更高[3 ] .因此,在焊接电流为50 A的GTAW中,电弧已经偏离了局部热力学平衡状态[17 ] ,但在焊接电流更小的微束等离子弧焊中,仍可假设微束等离子弧处于局部热力学平衡状态[18 ,19 ] .此外,热导型PAW的熔池深度也明显大于GTAW[20 ] .由于焊接过程中没有形成小孔,热导型PAW的电弧物理特性和熔池动态行为必然与小孔型PAW存在显著的差异. ...

微束等离子弧焊电弧多物理场耦合

1

2018

... 热导型PAW是使用相对较小的电流(< 100 A)和离子气流量对薄板进行焊接.由于等离子弧的冲击作用较弱,熔池中没有形成小孔[16 ] .与同样没有形成小孔的GTAW相比,热导型PAW由于受到约束喷嘴的压缩作用,在相同条件下,等离子弧温度和速度更高[3 ] .因此,在焊接电流为50 A的GTAW中,电弧已经偏离了局部热力学平衡状态[17 ] ,但在焊接电流更小的微束等离子弧焊中,仍可假设微束等离子弧处于局部热力学平衡状态[18 ,19 ] .此外,热导型PAW的熔池深度也明显大于GTAW[20 ] .由于焊接过程中没有形成小孔,热导型PAW的电弧物理特性和熔池动态行为必然与小孔型PAW存在显著的差异. ...

微束等离子弧焊电弧多物理场耦合

1

2018

... 热导型PAW是使用相对较小的电流(< 100 A)和离子气流量对薄板进行焊接.由于等离子弧的冲击作用较弱,熔池中没有形成小孔[16 ] .与同样没有形成小孔的GTAW相比,热导型PAW由于受到约束喷嘴的压缩作用,在相同条件下,等离子弧温度和速度更高[3 ] .因此,在焊接电流为50 A的GTAW中,电弧已经偏离了局部热力学平衡状态[17 ] ,但在焊接电流更小的微束等离子弧焊中,仍可假设微束等离子弧处于局部热力学平衡状态[18 ,19 ] .此外,热导型PAW的熔池深度也明显大于GTAW[20 ] .由于焊接过程中没有形成小孔,热导型PAW的电弧物理特性和熔池动态行为必然与小孔型PAW存在显著的差异. ...

Comparison of mechanical and microstructural characteristics in maraging 300 steel welded by three different processes: LASER, PLASMA and TIG

1

2015

... 热导型PAW是使用相对较小的电流(< 100 A)和离子气流量对薄板进行焊接.由于等离子弧的冲击作用较弱,熔池中没有形成小孔[16 ] .与同样没有形成小孔的GTAW相比,热导型PAW由于受到约束喷嘴的压缩作用,在相同条件下,等离子弧温度和速度更高[3 ] .因此,在焊接电流为50 A的GTAW中,电弧已经偏离了局部热力学平衡状态[17 ] ,但在焊接电流更小的微束等离子弧焊中,仍可假设微束等离子弧处于局部热力学平衡状态[18 ,19 ] .此外,热导型PAW的熔池深度也明显大于GTAW[20 ] .由于焊接过程中没有形成小孔,热导型PAW的电弧物理特性和熔池动态行为必然与小孔型PAW存在显著的差异. ...

A unified 3D model for an interaction mechanism of the plasma arc, weld pool and keyhole in plasma arc welding

2

2015

... 目前,已有的等离子弧和熔池的全耦合数值模型[21 ~23 ] 中,等离子弧和熔池全耦合模型计算量非常大,且求解得到的熔池流动模式[21 ~23 ] 与X射线检测结果[12 ] 存在一定的差异. ...

... [21 ~23 ]与X射线检测结果[12 ] 存在一定的差异. ...

Numerical analysis of the heat transfer and material flow during keyhole plasma arc welding using a fully coupled tungsten-plasma-anode model

0

2016

Adv

2

2019

... 目前,已有的等离子弧和熔池的全耦合数值模型[21 ~23 ] 中,等离子弧和熔池全耦合模型计算量非常大,且求解得到的熔池流动模式[21 ~23 ] 与X射线检测结果[12 ] 存在一定的差异. ...

... ~23 ]与X射线检测结果[12 ] 存在一定的差异. ...

等离子弧焊匙孔对电弧物理特性影响规律的研究

1

2020

... 等离子弧数值模型和熔池数值模型的相关假设条件及控制方程可参考文献[24 ,25 ].值得注意的是,等离子弧数值模型中,假设母材表面为平面;但是,在热导型PAW过程中,熔池表面产生了明显的变形.因此,在热源模型和熔池驱动力模型中,需要考虑熔池表面变形对等离子弧热、力的影响. ...

等离子弧焊匙孔对电弧物理特性影响规律的研究

1

2020

... 等离子弧数值模型和熔池数值模型的相关假设条件及控制方程可参考文献[24 ,25 ].值得注意的是,等离子弧数值模型中,假设母材表面为平面;但是,在热导型PAW过程中,熔池表面产生了明显的变形.因此,在热源模型和熔池驱动力模型中,需要考虑熔池表面变形对等离子弧热、力的影响. ...

Understanding of humping formation and suppression mechanisms using the numerical simulation

1

2017

... 等离子弧数值模型和熔池数值模型的相关假设条件及控制方程可参考文献[24 ,25 ].值得注意的是,等离子弧数值模型中,假设母材表面为平面;但是,在热导型PAW过程中,熔池表面产生了明显的变形.因此,在热源模型和熔池驱动力模型中,需要考虑熔池表面变形对等离子弧热、力的影响. ...

Transient variation of arc heat flux and pressure distribution on keyhole wall in PAW

3

2016

... 热导型PAW中,熔池表面变形后,自由表面面积增加.在使用Gauss面热源时,等离子弧输入的总能量会随着自由表面面积增加而增加.因此,需要引入调节参数Kq ,以保证等离子弧输入的总能量守恒.此外,熔池变形后,等离子弧弧长增加,等离子弧的能量密度会降低[26 ] ,需要引入另一调节参数Lq (x , y , z )表征能量密度的变化.经过修正的Gauss面热源模型q (x , y , z )如方程(1)所示: ...

... 熔池驱动力主要包括电弧压力、电弧剪切力、Marangoni力、Lorentz力和浮力.Marangoni力,Lorentz力和浮力在文献[26 ]中已讨论. ...

... Li等[26 ] 的研究表明,电弧压力会随等离子弧弧长的变化而变化.因此,需要引入电弧压力调节参数K p [27 ] 修正电弧压力p (x , y , z ),如下式所示: ...

Elucidation of the weld pool convection and keyhole formation mechanism in the keyhole plasma arc welding

6

2019

... Li等[26 ] 的研究表明,电弧压力会随等离子弧弧长的变化而变化.因此,需要引入电弧压力调节参数K p [27 ] 修正电弧压力p (x , y , z ),如下式所示: ...

... 采用计算流体力学分析软件FLOW-3D求解控制方程.计算区域长度(x 轴)为80 mm,宽度(y 轴)为25 mm,高度(z 轴)为6 mm,其中母材厚度为1.2 mm,其余部分为空网格.网格尺寸为0.2 mm ×0.2 mm × 0.2 mm.表1 列出了SUS304不锈钢的材料热物理参数.在等离子弧焊中,使用恒定的材料属性时,模拟结果也与实验结果相吻合[27 ] . ...

... 虽然2种等离子弧焊的熔池内均存在2种相反的涡流,但是驱动力并不完全相同.热导型PAW中熔池中心的涡流由电弧压力、Marangoni力和Lorentz力驱动,而小孔型PAW中熔池中心的涡流则由电弧剪切力、Marangoni力和Lorentz力驱动[27 ] . ...

... 此外,Wu等[27 ] 的研究表明,在小孔型PAW中,焊接电流为120 A时,稳态熔池最高温度仅为1875 K.但是本工作中焊接电流仅为44 A,稳态熔池最高温度达到2102 K,明显高于小孔型PAW.该现象产生的原因如下.(1) 在Wu等[27 ] 的研究中,喷嘴孔径为2 mm,熔池表面电流密度Gauss分布半径为1.6 mm,本工作中,喷嘴孔径为1.6 mm,电流密度Gauss分布半径为0.8 mm,等离子弧受到的压缩作用较强,能量密度较高[30 ] ,熔池温度较高.为证明这一点,在本工作的熔池模型中对电流密度Gauss分布半径进行加倍.结果表明,2~3.5 s内稳态熔池最高温度的平均值为1766 K,低于未加倍时的平均值2110 K.(2) 由于焊接电流较小,在热导型PAW中,电弧压力和电弧剪切力相对较小[27 ] ,熔池内部流动不充分,熔池中的热量易累积,导致熔池温度升高.为证明这一点,在本工作的熔池模型中分别对电弧压力和电弧剪切力进行加倍,发现2~3.5 s内稳态熔池最高温度的平均值分别为1935和2090 K,低于未加倍时的平均值2110 K. ...

... [27 ]的研究中,喷嘴孔径为2 mm,熔池表面电流密度Gauss分布半径为1.6 mm,本工作中,喷嘴孔径为1.6 mm,电流密度Gauss分布半径为0.8 mm,等离子弧受到的压缩作用较强,能量密度较高[30 ] ,熔池温度较高.为证明这一点,在本工作的熔池模型中对电流密度Gauss分布半径进行加倍.结果表明,2~3.5 s内稳态熔池最高温度的平均值为1766 K,低于未加倍时的平均值2110 K.(2) 由于焊接电流较小,在热导型PAW中,电弧压力和电弧剪切力相对较小[27 ] ,熔池内部流动不充分,熔池中的热量易累积,导致熔池温度升高.为证明这一点,在本工作的熔池模型中分别对电弧压力和电弧剪切力进行加倍,发现2~3.5 s内稳态熔池最高温度的平均值分别为1935和2090 K,低于未加倍时的平均值2110 K. ...

... [27 ],熔池内部流动不充分,熔池中的热量易累积,导致熔池温度升高.为证明这一点,在本工作的熔池模型中分别对电弧压力和电弧剪切力进行加倍,发现2~3.5 s内稳态熔池最高温度的平均值分别为1935和2090 K,低于未加倍时的平均值2110 K. ...

Spectral analysis of the dynamic behavior of a welding arc during pulsed gas metal arc welding of AA5083 aluminum alloy with ER5183 wire

1

2019

... 为获取等离子弧温度,针对等离子弧进行了光谱诊断实验,并获取了焊枪轴线上(y 0 = 0 mm)距喷嘴0.3 mm (y 0 = 0 mm、z 0 = 8.3 mm)、0.6 mm (y 0 = 0 mm、z 0 = 8.6 mm)、0.9 mm (y 0 = 0 mm、z 0 = 8.9 mm)和1.2 mm (y 0 = 0 mm、z 0 = 9.2 mm)处等离子弧的辐射光谱,使用Boltzmann图法[28 ] 计算等离子弧温度.本实验选择Ar I谱进行标定,标定后的辐射光谱如图7 a所示.将Boltzmann常数k 、Planck常数h 、粒子数密度n (T )、配分函数Z (T )、特征谱线的波长λ 、辐射强度I v 和NIST数据库中特征谱线的跃迁概率A u 、简并度g u 、激发能级E u 代入下式: ...

Thermal coupling inside the keyhole during welding process

1

1994

... 不同于激光深熔焊[29 ] ,小孔型PAW中并不存在多重反射和Fresnel吸收现象,小孔的形成没有改变等离子弧-熔池能量耦合机制[7 ] .但是,2种等离子弧焊在电弧物理特性和熔池动态行为方面仍存在显著的差异. ...

喷嘴孔径对等离子弧焊影响的数值分析

1

2016

... 此外,Wu等[27 ] 的研究表明,在小孔型PAW中,焊接电流为120 A时,稳态熔池最高温度仅为1875 K.但是本工作中焊接电流仅为44 A,稳态熔池最高温度达到2102 K,明显高于小孔型PAW.该现象产生的原因如下.(1) 在Wu等[27 ] 的研究中,喷嘴孔径为2 mm,熔池表面电流密度Gauss分布半径为1.6 mm,本工作中,喷嘴孔径为1.6 mm,电流密度Gauss分布半径为0.8 mm,等离子弧受到的压缩作用较强,能量密度较高[30 ] ,熔池温度较高.为证明这一点,在本工作的熔池模型中对电流密度Gauss分布半径进行加倍.结果表明,2~3.5 s内稳态熔池最高温度的平均值为1766 K,低于未加倍时的平均值2110 K.(2) 由于焊接电流较小,在热导型PAW中,电弧压力和电弧剪切力相对较小[27 ] ,熔池内部流动不充分,熔池中的热量易累积,导致熔池温度升高.为证明这一点,在本工作的熔池模型中分别对电弧压力和电弧剪切力进行加倍,发现2~3.5 s内稳态熔池最高温度的平均值分别为1935和2090 K,低于未加倍时的平均值2110 K. ...

喷嘴孔径对等离子弧焊影响的数值分析

1

2016

... 此外,Wu等[27 ] 的研究表明,在小孔型PAW中,焊接电流为120 A时,稳态熔池最高温度仅为1875 K.但是本工作中焊接电流仅为44 A,稳态熔池最高温度达到2102 K,明显高于小孔型PAW.该现象产生的原因如下.(1) 在Wu等[27 ] 的研究中,喷嘴孔径为2 mm,熔池表面电流密度Gauss分布半径为1.6 mm,本工作中,喷嘴孔径为1.6 mm,电流密度Gauss分布半径为0.8 mm,等离子弧受到的压缩作用较强,能量密度较高[30 ] ,熔池温度较高.为证明这一点,在本工作的熔池模型中对电流密度Gauss分布半径进行加倍.结果表明,2~3.5 s内稳态熔池最高温度的平均值为1766 K,低于未加倍时的平均值2110 K.(2) 由于焊接电流较小,在热导型PAW中,电弧压力和电弧剪切力相对较小[27 ] ,熔池内部流动不充分,熔池中的热量易累积,导致熔池温度升高.为证明这一点,在本工作的熔池模型中分别对电弧压力和电弧剪切力进行加倍,发现2~3.5 s内稳态熔池最高温度的平均值分别为1935和2090 K,低于未加倍时的平均值2110 K. ...